Область техники

Настоящее раскрытие относится к высокопрочному стальному листу для кислотостойких магистральных труб с подходящей однородностью материала стального листа и который подходит для использования в магистральных трубах в области строительства, морского строительства, судостроения, гражданского строительства, строительного оборудования, и способу его изготовления. Это раскрытие также относится к высокопрочной стальной трубе с использованием высокопрочного стального листа для кислотостойких магистральных труб.

Уровень техники

Магистральная труба обычно изготавливается путем формования стального листа, изготовленного на толстолистовом стане или стане горячей прокатки, в стальную трубу посредством формования UOE, штамповки с изгибом, профилирования и т.п.

Магистральная труба, используемая для транспортировки сырой нефти и природного газа, содержащих сероводород, должна обладать так называемой стойкостью к сероводороду, такой как стойкость к водородному растрескиванию (стойкость к HIC) и стойкость к коррозионному растрескиванию под действием сульфидов (стойкость к SSCC), помимо прочности, ударной вязкости, свариваемости и так далее. HIC представляет собой следующее явление: ионы водорода из-за коррозионной реакции адсорбируются на поверхности стального материала и входят в сталь в виде атомарного водорода, диффундируют и накапливаются вокруг неметаллических включений, таких как MnS и твёрдая вторичная фаза в стали, и превращаются в молекулярный водород. внутреннее давление которого вызывает растрескивание. Это явление рассматривается как проблема магистральных труб с относительно низким уровнем прочности по сравнению с трубами для нефтяных скважин, и было предложено множество контрмер. Между тем, известно, что SSCC возникает в областях сварных швов с высокой твёрдостью и в целом не рассматривается как серьезная проблема в высокопрочных бесшовных стальных трубах для нефтяных скважин и магистральных трубах с относительно низкой твёрдостью. Однако в последние годы условия добычи сырой нефти и природного газа становятся все более жёсткими, и сообщалось, что SSCC также возникает в основном металле магистральных труб в средах с высоким парциальным давлением сероводорода или низким pH. Это повысило важность контроля твёрдости поверхностного слоя внутренней поверхности стальной трубы для повышения стойкости к SSCC в более жёстких коррозионных средах. Кроме того, в средах с относительно низким парциальным давлением сероводорода может возникать микротрещина, называемая трещиной, и в этом случае также вероятно возникновение SSCC.

Как правило, так называемая технология TMCP (процесс термомеханического контроля), которая сочетает в себе контролируемую прокатку и контролируемое охлаждение, применяется при производстве высокопрочных стальных листов для магистральных труб. Эффективным способом повышения прочности стальных листов с использованием технологии TMCP является увеличение скорости охлаждения при контролируемом охлаждении. Однако, когда контролируемое охлаждение выполняется с высокой скоростью охлаждения, поверхностный слой стального листа быстро охлаждается, и твёрдость поверхностного слоя становится выше, чем у внутренней части стального листа. Кроме того, деформационное упрочнение происходит, когда стальные листы формуются в трубы, и, следовательно, увеличивается твёрдость поверхностного слоя и снижается стойкость к SSCC.

Для решения вышеуказанных проблем, например, в JP3951428B (PTL 1) и JP3951429B (PTL 2) описываются способы выполнения контролируемого высокоскоростного охлаждения, при которых поверхность восстанавливается до завершения бейнитного превращения в поверхностном слое после прокатки. JP2002-327212A (PTL 3) и JP3711896B (PTL 4) описывают способы изготовления стальных листов для магистральной трубы, в которых твёрдость поверхностного слоя снижается путём нагрева поверхности стального листа после ускоренного охлаждения до более высокой температуры, чем внутренней части с помощью высокочастотного индукционного нагревателя.

Между тем, когда толщина окалины на поверхности стального листа неравномерна, скорость охлаждения нижележащего стального листа во время охлаждения также неравномерна. В этом отношении JPH9-57327A (PTL 5) и JP3796133B (PTL 6) описывают способы улучшения формы стального листа путём удаления окалины непосредственно перед охлаждением стального листа для уменьшения неравномерности охлаждения, вызванной неравномерностью толщины окалины.

Список цитированных источников

Патентная литература

PTL 1: JP3951428B

PTL 2: JP3951429B

PTL 3: JP2002-327212A

PTL 4: JP3711896B

PTL 5: JPH9-57327A

PTL 6: JP3796133B

Раскрытие сущности изобретения

Техническая проблема

Согласно нашему исследованию, однако, оказалось, что высокопрочные стальные листы, полученные способами изготовления, описанными в патентной литературе PTL 1 - 6, позволяют улучшить стойкость к SSCC в более жёстких коррозионных средах. Причиной можно считать следующее.

В способах изготовления, описанных в PTL 1 - 4, условия контролируемого охлаждения стальных листов недостаточно оптимизированы, что может привести к образованию локальных участков высокой твёрдости в поверхностных слоях стальных листов.

Способы PTL 5 и 6 применяют удаление окалины для уменьшения дефектов поверхности из-за вдавливания окалины во время горячей правки и для уменьшения колебания температуры окончания охлаждения стального листа для улучшения формы стального листа. Однако не проводилась оптимизация условий удаления окалины с точки зрения повышения стойкости к SSCC. Кроме того, не учитывались условия охлаждения для снижения твёрдости поверхностных слоёв стальных листов.

Кроме того, в PTL 1 - 6 неясны условия, позволяющие избежать микротрещин, таких как трещины, в средах с относительно низким парциальным давлением сероводорода.

Таким образом, было бы полезно предложить высокопрочный стальной лист для устойчивых к сероводороду магистральных труб, обладающих подходящей не только стойкостью к HIC, но также и стойкостью к SSCC в более жёстких коррозионных средах и средах с низким парциальным давлением сероводорода ниже 1 бар вместе с предпочтительным способом его изготовления. Было бы также полезно предложить высокопрочную стальную трубу с использованием высокопрочного стального листа для кислотостойкой магистральной трубы.

Решение проблемы

Авторы настоящего изобретения изучили вышеуказанные проблемы и обнаружили, что простого снижения твёрдости поверхностного слоя, как известно, недостаточно для дальнейшего улучшения стойкости к SSCC труб из высокопрочной стали. Другими словами, согласно традиционной технологии, даже если твёрдость поверхностного слоя понижается в целом, фактически в самой внешней части поверхностного слоя локально формируется участок с высокой твёрдостью, который бесконечно близок к поверхности стального листа, и SSCC начинается с этой области. Следовательно, чтобы получить высокопрочный стальной лист без каких-либо локальных участков высокой твёрдости в самом внешнем поверхностном слое, а именно на 0,25 мм ниже поверхности стального листа, изобретатели повторили многочисленные эксперименты с составами стальных листов, свойствами окалины, присутствующей на поверхности стальных листов, и условий изготовления стальных листов.

В результате изобретатели установили, что выбор определённого состава и формирование окалины на основе магнетита на поверхности стального листа являются необходимыми условиями для получения высокопрочного стального листа без локальных участков высокой твёрдости на 0,25 мм ниже поверхности стального листа. Выявлено, что для формирования окалины на основе магнетита на поверхности стального листа необходимо оптимизировать режим удаления окалины в процессе горячей прокатки и установить температуру окончания охлаждения при контролируемом охлаждении в заданном диапазоне. Изобретатели также установили, что в качестве одного из необходимых условий получения важно строго контролировать скорость охлаждения в положении на 0,25 мм ниже поверхности стального листа, и удалось найти условия, которые необходимо соблюдать. Настоящее раскрытие было завершено на основе вышеуказанных данных.

Таким образом, мы предлагаем:

[1] Высокопрочный стальной лист для кислотостойкой магистральная трубы, включающий: химический состав, содержащий (состоящий из), в % масс., C: 0,020 - 0,080%, Si: 0,01 - 0,50%, Mn: 0,50 - 1,80%, P: 0,015% или менее, S: 0,0015% или менее, Al: 0,010 - 0,080%, N: 0,0010 - 0,0080%, Mo: 0,01 - 0,50% и Ca: 0,0005 - 0,0050%, остальное Fe и неизбежные примеси; доля магнетита в окалине, присутствующей на поверхности стального листа, составляет 50% или более; самая высокая твёрдость по Виккерсу в положении на 0,25 мм ниже поверхности стального листа составляет 230 HV или менее; и предел прочности при растяжении, составляет 520 МПа или более.

[2] Высокопрочный стальной лист для кислотостойкой магистральной трубы по п. [1], химический состав которого дополнительно содержит в % масс., по меньшей мере, один элемент, выбранный из группы, состоящей из Cu: 0,30% или менее, Ni: 0,10% или менее и Cr: 0,50% или менее.

[3] Высокопрочный стальной лист для кислотостойких магистральных труб по п. [1] или [2], химический состав которого дополнительно содержит в % масс., по меньшей мере, один элемент, выбранный из группы, состоящей из Nb: 0,005 - 0,1%, V: 0,005 - 0,1%, Ti: 0.005 - 0.1%, Zr: 0.0005 - 0.02%, Mg: 0.0005 - 0.02%, и РЗМ: 0.0005 - 0.02%.

[4] Способ изготовления толстого листа из высокопрочной стали для кислотостойких магистральных труб, включающий: нагрев сляба, имеющего химический состав, указанный в пунктах [1] - [3], до температуры 1000 - 1300°C; затем горячую прокатку сляба для формирования стального листа и удаление окалины со стального листа при давлении нагнетания 10 МПа или более за число проходов в 50% или более от общего количества проходов прокатки во время горячей прокатки; и затем контролируемое охлаждению стального листа при ряде условий, включающих: температуру поверхности стального листа в начале охлаждения (Ar3 - 10°C) или выше; среднюю скорость охлаждения в диапазоне температур 750 - 550°C, имея в виду температуру в положении на 0,25 мм ниже поверхности стального листа, составляющую 20 - 100°C/с; среднюю скорость охлаждения в диапазоне температур 750 - 550°C имея в виду среднюю температуру стального листа, 15°C/с или выше; и температуру окончания охлаждения, имея в виду температуру в положении на 0,25 мм ниже поверхности стального листа, составляющую 250 - 550°С.

[5] Высокопрочная стальная труба с использованием высокопрочного стального листа для кислотостойких магистральных труб, как указано в любом из [1] - [3].

Положительный эффект

Высокопрочный стальной лист для кислотостойких магистральных труб и высокопрочная стальная труба, в которой используется высокопрочный стальной лист для кислотостойких магистральных труб, раскрытых в описании, обладает подходящей не только стойкостью к HIC, но также и стойкостью к SSCC в более жёстких коррозионных средах и средах с низким парциальным давлением сероводорода ниже 1 бар. Кроме того, в соответствии с описанным в заявке способом изготовления высокопрочного стального листа для кислотостойких магистральных труб можно изготовить высокопрочный стальной лист для кислотостойких магистральных труб, обладающий подходящей не только стойкостью к HIC, но и также и стойкостью к SSCC в более жёстких коррозионных средах и средах с низким парциальным давлением сероводорода ниже 1 бар.

Краткое описание чертежей

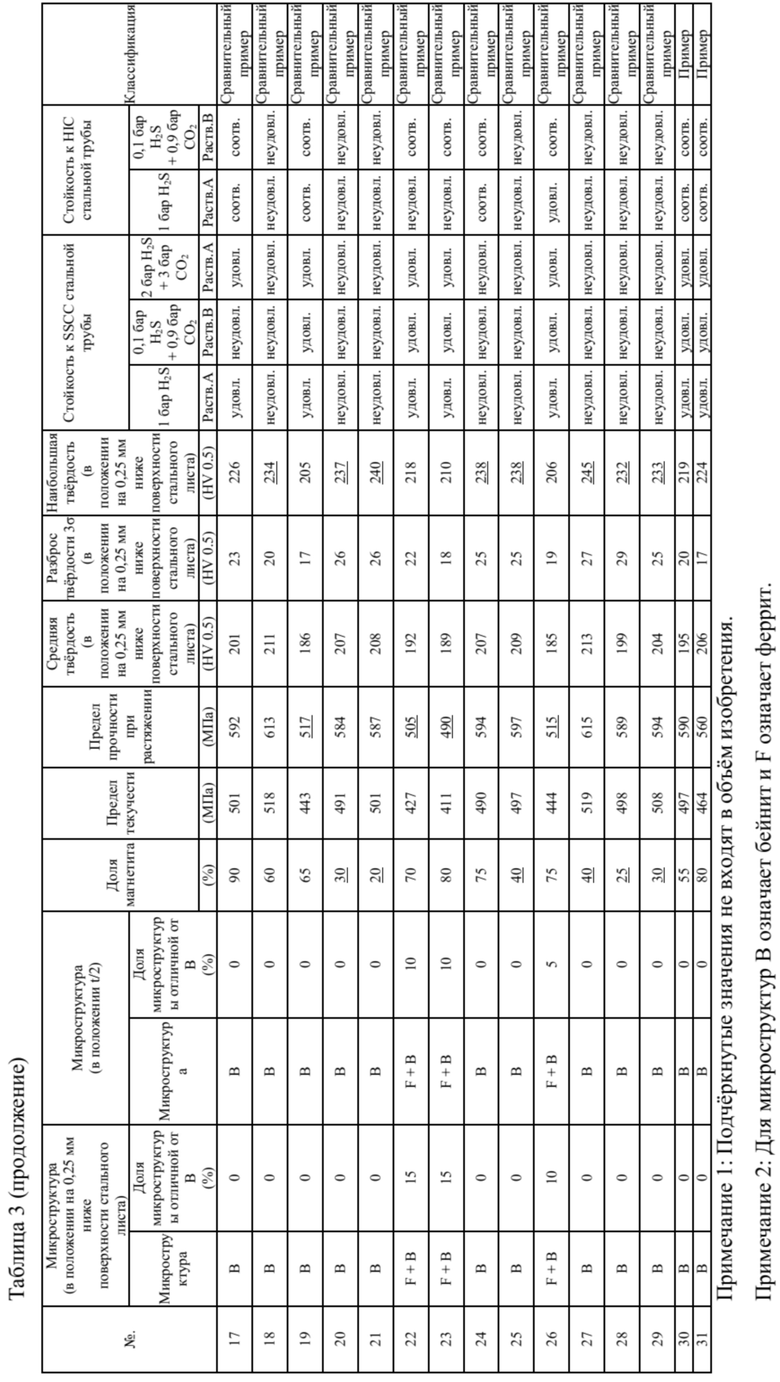

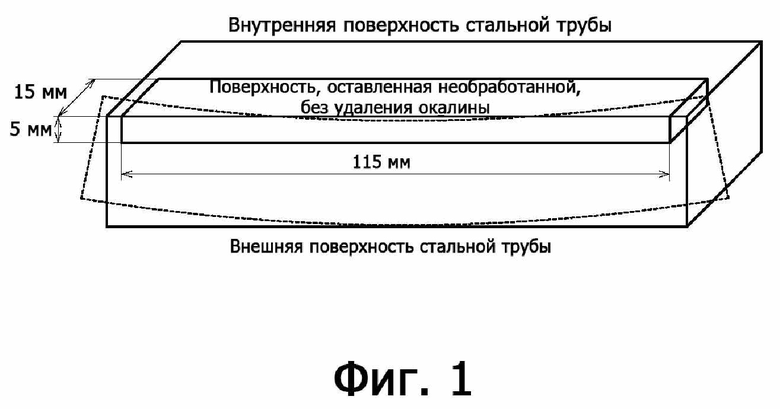

Фиг. 1 представляет собой схематический вид, иллюстрирующий способ получения образцов для оценки стойкости к SSCC в примерах.

Осуществление изобретения

Далее будет подробно описан высокопрочный стальной лист для кислотостойких магистральных труб в соответствии с настоящим изобретением.

Химический состав

Во-первых, будет описан химический состав листа из высокопрочной стали, описанный в заявке, и причины его ограничения. Когда компоненты выражены в «%» в последующем описании, это относится к «% масс.», если не указано иное.

С: 0,020 - 0,080%

C эффективно способствует увеличению прочности. Однако, если содержание менее 0,020%, невозможно обеспечить достаточную прочность. Поэтому содержание С составляет 0,020% или более и предпочтительно 0,025% или более. С другой стороны, если содержание C превышает 0,080%, твёрдость поверхностного слоя и осевая ликвация увеличиваются при ускоренном охлаждении, вызывая ухудшение стойкости к SSCC и стойкости к HIC. Прочность также ухудшается. Поэтому содержание С составляет 0,080% или менее и предпочтительно 0,070% или менее.

Si: 0,01 - 0,50%

Si добавляют для раскисления. Однако при содержании менее 0,01% эффект раскисления недостаточен. Поэтому содержание Si составляет 0,01% или более и предпочтительно 0,05% или более. С другой стороны, если содержание Si превышает 0,50%, ухудшаются ударная вязкость и свариваемость. Поэтому содержание Si составляет 0,50% или менее и предпочтительно 0,45% или менее.

Mn: 0,50 - 1,80%

Mn эффективно способствует повышению прочности и ударной вязкости. Однако, если содержание менее 0,50%, эффект добавления недостаточен. Поэтому содержание Mn составляет 0,50% или более, и предпочтительно 0,80% или более. С другой стороны, если содержание Mn превышает 1,80%, твёрдость поверхностного слоя и область осевой ликвации увеличиваются при ускоренном охлаждении, вызывая ухудшение стойкости к SSCC и стойкости к HIC. Свариваемость также ухудшается. Поэтому содержание Mn составляет 1,80% или менее, и предпочтительно 1,70% или менее.

P: 0,015% или менее

P является неизбежным примесным элементом, который ухудшает свариваемость и увеличивает твёрдость поверхностного слоя и центральной области ликвации, вызывая ухудшение стойкости к SSCC и стойкости к HIC. Эта тенденция становится более выраженной, когда содержание P превышает 0,015%. Поэтому содержание Р составляет 0,015% или менее, и предпочтительно 0,008% или менее. Хотя предпочтительнее более низкое содержание Р, содержание Р предпочтительно составляет 0,001% или более с точки зрения затрат на рафинирование.

S: 0,0015% или менее

S является неизбежным примесным элементом, который образует включения MnS в стали и ухудшает стойкость к HIC. Поэтому содержание S составляет 0,0015% или менее, и предпочтительно 0,0010% или менее. Хотя более низкое содержание серы является предпочтительным, содержание серы предпочтительно составляет 0,0002% или более с точки зрения затрат на рафинирование.

Al: 0,010 - 0,080%

Al добавляют в качестве раскислителя. Однако, если содержание менее 0,010%, эффект добавления недостаточен. Поэтому содержание Al составляет 0,010% или более, и предпочтительно 0,015% или более. С другой стороны, содержание Al выше 0,080% снижает чистоту стали и ухудшает ударную вязкость. Поэтому содержание Al составляет 0,080% или менее, и предпочтительно 0,070% или менее.

N: 0,0010 - 0,0080%

N эффективно способствует повышению прочности. Однако, если содержание менее 0,0010%, невозможно обеспечить достаточную прочность. Поэтому содержание N составляет 0,0010% или более, и предпочтительно 0,0015% или более. С другой стороны, если содержание N превышает 0,0080%, твёрдость поверхностного слоя и зоны осевой ликвации увеличиваются при ускоренном охлаждении, вызывая ухудшение стойкости к SSCC и стойкости к HIC. Прочность также ухудшается. Поэтому содержание N составляет 0,0080% или менее, и предпочтительно 0,0070% или менее.

Мо: 0,01 - 0,50%

Mo является эффективным элементом для повышения ударной вязкости и увеличения прочности, он является эффективным элементом для повышения стойкости к SSCC независимо от парциального давления сероводорода. Изобретатели установили, что после испытания на SSCC стальной лист, содержащий Mo, имеет более гладкую поверхность, чем поверхности других стальных листов, не содержащих Mo. Хотя механизм не обязательно ясен, этот факт может быть связан с улучшенной стойкостью к SSCC. Для получения этого эффекта содержание Мо должно составлять 0,01% или более, и предпочтительно 0,10% или более. С другой стороны, если содержание Мо превышает 0,50%, упрочняемость становится чрезмерно высокой, вызывая увеличение твёрдости поверхностного слоя и зоны осевой ликвации при ускоренном охлаждении и ухудшая стойкость к SSCC и стойкость к HIC. Свариваемость также ухудшается. Поэтому содержание Мо составляет 0,50% или менее, и предпочтительно 0,40% или менее.

Ca: 0,0005 - 0,0050%

Ca является элементом, эффективным для повышения стойкости к HIC путём морфологического контроля сульфидных включений. Однако, если содержание менее 0,0005%, эффект добавления недостаточен. Поэтому содержание Са составляет 0,0005% или более, и предпочтительно 0,0008% или более. С другой стороны, если содержание Ca превышает 0,0050%, не только насыщается эффект добавления, но и ухудшается стойкость к HIC из-за снижения чистоты стали. Поэтому содержание Са составляет 0,0050% или менее, и предпочтительно 0,0045% или менее.

Основные компоненты настоящего раскрытия были описаны выше. Необязательно химический состав в соответствии с настоящим изобретением может также содержать, по меньшей мере, один элемент, выбранный из группы, состоящей из Cu, Ni и Cr, в следующих диапазонах для дополнительного повышения прочности и ударной вязкости стального листа.

Cu: 0,30% или менее

Cu является элементом, эффективным для улучшения ударной вязкости и повышения прочности. Для получения этого эффекта содержание меди предпочтительно составляет 0,05% или более. Однако, если содержание Cu превышает 0,30%, стойкость к SSCC ухудшается, поскольку микротрещины, называемые трещинами, легко образуются в средах с низким парциальным давлением сероводорода ниже 1 бар. Поэтому при добавлении Cu содержание Cu составляет 0,30% или менее, и предпочтительно 0,25% или менее.

Ni: 0,10% или менее

Ni является элементом, эффективным для улучшения ударной вязкости и повышения прочности. Для получения этого эффекта содержание Ni предпочтительно составляет 0,01% или более. Однако, если содержание Ni превышает 0,10%, стойкость к SSCC ухудшается, поскольку микротрещины, называемые трещинами, легко образуются в средах с низким парциальным давлением сероводорода ниже 1 бар. Поэтому при добавлении Ni содержание Ni составляет 0,10% или менее, и предпочтительно 0,05% или менее.

Cr: 0,50% или менее

Cr, как и Mn, является элементом, эффективным для получения достаточной прочности даже при низком содержании C. Для получения этого эффекта содержание Cr предпочтительно составляет 0,05% или более. Однако, если содержание Cr превышает 0,50%, упрочняемость становится чрезмерно высокой, вызывая увеличение твёрдости поверхностного слоя и зоны осевой ликвации при ускоренном охлаждении и ухудшая стойкость к SSCC и стойкость к HIC. Свариваемость также ухудшается. Поэтому при добавлении Cr содержание Cr составляет 0,50% или менее, и предпочтительно 0,45% или менее.

Необязательно химический состав по настоящему раскрытию может дополнительно содержать, по меньшей мере, один элемент, выбранный из группы, состоящей из Nb, V, Ti, Zr, Mg и РЗМ в следующих диапазонах.

По меньшей мере, один элемент, выбранный из группы, состоящей из Nb: 0,005 - 0,1%, V: 0,005 - 0,1%, Ti: 0,005 - 0,1%, Zr: 0,0005 - 0,02%, Mg: 0,0005 - 0,02% и РЗМ: 0,0005 - 0,02%

Nb, V и Ti представляют собой элементы, которые могут быть дополнительно добавлены для повышения прочности и ударной вязкости стального листа. Если содержание каждого добавленного элемента менее 0,005%, эффект добавления недостаточен. Поэтому содержание каждого добавляемого элемента предпочтительно составляет 0,005% или более. С другой стороны, если содержание каждого добавленного элемента превышает 0,1%, ухудшается ударная вязкость сварного участка. Поэтому содержание каждого добавляемого элемента предпочтительно составляет 0,1% или менее.

Zr, Mg и РЗМ представляют собой элементы, которые могут быть необязательно добавлены для повышения ударной вязкости за счёт измельчения зерна и повышения стойкости к растрескиванию за счёт контроля свойств включений. Если содержание каждого добавленного элемента менее 0,0005%, эффект добавления недостаточен. Поэтому содержание каждого добавляемого элемента предпочтительно составляет 0,0005% или более. С другой стороны, если содержание каждого добавленного элемента превышает 0,02%, эффект добавления насыщается. Поэтому при добавлении содержание каждого добавляемого элемента предпочтительно составляет 0,02% или менее.

Хотя настоящее раскрытие относится к способу улучшения стойкости к SSCC высокопрочной стальной трубы с использованием высокопрочного стального листа для кислотостойких магистральных труб, очевидно, что раскрытый в описании способ должен удовлетворять требованиям по стойкости к HIC, в то же время, как и характеристикам кислотостойкости. Например, значение CP, полученное с помощью следующего выражения (1), предпочтительно устанавливается равным 1,00 или менее. Для любого не добавленного элемента необходимо просто заменить на 0.

CP = 4,46[%C] + 2,37[%Mn]/6 + (1,74[%Cu] + 1,7[%Ni])/15 + (1,18[%Cr] + 1,95[%Mo] + 1,74[%V])/5 + 22,36[%P] … (1),

где [%X] представляет содержание в % масс. элемента X в стали.

Используемое в описании, значение CP определяется формулой, предназначенной для оценки свойств материала в зоне осевой ликвации по содержанию каждого легирующего элемента. Чем выше значение СР, рассчитанное по формуле (1), тем выше концентрация компонентов в зоне осевой ликвации и увеличивается твёрдость зоны осевой ликвации. Устанавливая значение CP, полученное в выражении (1), равным 1,00 или менее, можно подавить возникновение растрескивания при испытании на HIC. Кроме того, поскольку твёрдость зоны осевой сегрегации тем ниже, чем ниже значение CP, верхний предел значения CP может быть установлен равным 0,95, когда требуется более высокая стойкость к HIC.

Остальное, кроме вышеописанных элементов, представляет собой Fe и неизбежные примеси. Однако в этом выражении нет намерения исключить присутствие следовых количеств других элементов без ухудшения осуществления или эффекта настоящего раскрытия. Например, О представляет собой элемент, который неизбежно содержится в стали, и в настоящем изобретении допускается его содержание 0,0050% или менее, предпочтительно 0,0040% или менее.

Микроструктура стального листа

Далее будет описана микроструктура стали высокопрочного стального листа для кислотостойких магистральных труб, раскрытого в заявке. Чтобы уменьшить твёрдость поверхностного слоя, предпочтительно формируют поверхностный слой с бейнитной фазой в качестве микроструктуры стали. В частности, для поддержания максимальной твёрдости в положении на 0,25 мм ниже поверхности стального листа ниже определённого уровня и для повышения стойкости к SSCC предпочтительно, чтобы микроструктура стали в положении на 0,25 мм ниже поверхности стального листа представляла собой бейнитную фазу. Кроме того, для достижения высокого предела прочности при растяжении 520 МПа или выше предпочтительно, чтобы вся микроструктура стали стального листа, включая части, отличные от поверхностного слоя, представляла собой бейнитную фазу. В частности, достаточно, чтобы микроструктура в положении на середине толщины, представляющем «части, отличные от поверхностного слоя», была бейнитной фазой.

В этом случае бейнитная фаза включает микроструктуру, называемую бейнитным ферритом или гранулированным ферритом, которая способствует упрочнению при превращении. Эти микроструктуры появляются в результате превращения во время или после ускоренного охлаждения. Если различные микроструктуры, такие как феррит, мартенсит, перлит, мартенситно-аустенитная составляющая, остаточный аустенит и т.п. смешаны в бейнитной фазе, прочность снижается, ударная вязкость ухудшается и твёрдость поверхностного слоя увеличивается. Поэтому желательно, чтобы доля микроструктур, отличных от бейнитной фазы, была как можно ниже. Однако, когда доля площади таких микроструктур, отличных от бейнитной фазы, достаточно низкие, их влияние незначительно. Соответственно, допустимо включение определённого количества микроструктуры, отличной от бейнитной фазы. В частности, в настоящем раскрытии, если общее количество микроструктур стали, отличных от бейнита (таких как феррит, мартенсит, перлит, мартенситно-аустенитная составляющая и остаточный аустенит), составляет менее 10% в долях площади, отрицательного эффекта не возникает, и это приемлемо. Более предпочтительно, чтобы общее количество микроструктур стали, отличных от бейнита, составляло менее 5% в долях площади.

Окалина на поверхности стального листа

В раскрытом в описании высокопрочном стальном листе с точки зрения дальнейшего повышения стойкости к SSCC важно, чтобы доля магнетита в окалине, присутствующей на поверхности стального листа после контролируемого охлаждения, составляла 50% или более. Как правило, окалина, присутствующая на поверхности стального листа после контролируемого охлаждения, состоит из вюстита (FeO), магнетита (Fe3O4) и гематита (Fe2O3). Изобретатели установили, что, когда доля магнетита составляет менее 50%, локальные участки с высокой твёрдостью образуются в положении на 0,25 мм ниже поверхности стального листа, что приводит к максимальной твёрдости по Виккерсу в положении на 0,25 мм ниже поверхности стального листа, превышающей 230 HV. Другими словами, чтобы поддерживать самую высокую твёрдость по Виккерсу в положении на 0,25 мм ниже поверхности стального листа на уровне 230 HV или менее, доля магнетита должна составлять 50% или более. Следует отметить, что верхний предел доли магнетита конкретно не ограничен, и доля магнетита может составлять 100% или менее или 95% или менее.

Твёрдость самого внешнего поверхностного слоя

В раскрытом в заявке высокопрочном стальном листе также важно, чтобы самая высокая твёрдость по Виккерсу (HV 0,5) в положении на 0,25 мм ниже поверхности стального листа составляла 230 HV или менее. Эти условия могут обеспечить подходящую стойкость к SSCC даже в более жёстких коррозионных средах и при низком парциальном давлении сероводорода ниже 1 бар. Если самая высокая твёрдость по Виккерсу в положении на 0,25 мм ниже поверхности стального листа превышает 230 HV, наличие локального участка с высокой твёрдостью в самом внешнем поверхностном слое вызывает ухудшение стойкости к SSCC, возникающее из-за этого участка. Используемый в описании термин «самая высокая твёрдость по Виккерсу (HV 0,5) в положении на 0,25 мм ниже поверхности стального листа» означает наивысшее значение из 100 измерений, проведённых через равные интервалы вдоль направления ширины листа в поперечном сечении, перпендикулярном направлению прокатки стального листа. Причина измерения с HV 0,5 вместо обычно используемого HV 10 заключается в том, что размер лунки может быть ниже при измерении с HV 0,5, что позволяет получить информацию о твёрдости ближе к поверхности и информацию о твёрдости более чувствительную к микроструктуре. Измерение с HV менее 0,5 приводит к слишком низкому размеру лунки и большому разбросу результатов измерения. Кроме того, причина использования самой высокой твёрдости вместо средней твёрдости заключается в следующем. То есть оценка, основанная на самой высокой твёрдости, а не на средней твёрдости, может обнаружить локальные твёрдые участки и больше подходит для точного изучения склонности к распространению трещин, поскольку присутствие локальных твёрдых участков облегчает распространение трещин.

Предел прочности при растяжении

Описанный в заявке высокопрочный стальной лист представляет собой стальной лист для стальных труб, имеющий прочность класса X60 или выше по API 5L и, таким образом, имеет предел прочности при растяжении 520 МПа или более.

Толщина стального листа

Описанный в заявке высокопрочный стальной лист имеет толщину 14 - 39 мм.

Способ изготовления

Далее будут конкретно описаны способ и условия изготовления вышеописанного высокопрочного стального листа для кислотостойкой магистральной трубы. Способ изготовления в соответствии с настоящим изобретением включает: нагрев сляба, имеющего вышеописанный химический состав, и горячую прокатку сляба для формирования стального листа; и затем проведение контролируемого охлаждения стального листа в заданных условиях.

Температура нагрева сляба

Температура нагрева сляба: 1000 - 1300°С

Если температура нагрева сляба ниже 1000°C, карбиды не растворяются в достаточной степени, твёрдорастворное упрочнение становится менее эффективным, и, таким образом, невозможно получить необходимую прочность. Поэтому температура нагрева сляба составляет 1000°С или выше, предпочтительно 1030°С или выше. С другой стороны, если температура нагрева сляба превышает 1300°C, кристаллические зёрна становятся чрезвычайно крупными и ударная вязкость ухудшается. Поэтому температура нагрева сляба составляет 1300°С или ниже, предпочтительно 1250°С или ниже. Эта температура является температурой в нагревательной печи, и сляб нагревается до этой температуры до центра.

Удаление окалины

В настоящем изобретении в процессе горячей прокатки важно подвергать стальной лист удалению окалины при давлении нагнетания 10 МПа или более с числом проходов до 50% или более от общего числа проходов прокатки. во время горячей прокатки. Используемый здесь термин «проходы прокатки» включает в себя как проходы черновой прокатки, так и проходы чистовой прокатки в процессе горячей прокатки. В частности, при числе проходов, равном 50% и более от общего числа проходов при горячей прокатке, поверхность сляба (полуфабриката) очищается от окалины при давлении нагнетания 10 МПа и более при положении проведения очистки непосредственно перед проходами прокатки сляба. Это условие удаления окалины является одним из необходимых условий для исключения неравномерности образования окалины и для достижения доли магнетита 50% или более в окалине, присутствующей на поверхности стального листа после контролируемого охлаждения. Используемый в описании термин «положение очистки непосредственно перед проходами прокатки сляба» означает положение в продольном направлении линии горячей прокатки в пределах 3 м, предпочтительно в пределах 1,5 м, от положения валка прокатного стана. Любое количество проходов черновой прокатки может применяться в общем диапазоне без ограничения, но предпочтительно, например, от 2 или более до 12 или менее. Любое количество проходов чистовой прокатки также может применяться в общем диапазоне без ограничения, но предпочтительно, например, от 5 или более до 15 или менее. Удаление окалины может быть выполнено обычными способами, например, путём распыления воды под высоким давлением на поверхность сляба из нескольких форсунок для удаления окалины, установленных по ширине линии горячей прокатки. При каждом удалении окалины общие условия могут быть выбраны для условий, отличных от давления нагнетания (например, количество воды, расстояние между соплом и листом и угол наклона сопла).

Если давление нагнетания менее 10 МПа, окалина не может быть удалена равномерно, и содержание гематита увеличивается. В результате доля магнетита не может быть увеличена до 50% и более. Поэтому давление нагнетания составляет 10 МПа или более, предпочтительно 15 МПа или более. Желательно более высокое давление нагнетания, но для этого требуется более крупный аппарат и т.д. Таким образом, предпочтительно поддерживать давление нагнетания на уровне 25 МПа или ниже.

Если число операций удаления окалины составляет менее 50% от общего числа проходов прокатки, количество образующегося гематита увеличивается, и доля магнетита не может быть увеличена до 50% или более. Поэтому число операций удаления окалины составляет 50% или более, предпочтительно 60% или более от общего числа проходов прокатки. Верхний предел числа операций по удалению окалины не ограничен, и число операций по удалению окалины может составлять 100% от общего числа проходов прокатки, т.е. удаление окалины может производиться непосредственно перед всеми проходами прокатки.

Конечная температура прокатки

На стадии горячей прокатки для получения высокой ударной вязкости основного металла предпочтительна более низкая конечная температура прокатки, но, с другой стороны, снижается эффективность прокатки. Таким образом, конечная температура прокатки, выраженная в виде температуры поверхности стального листа, должна устанавливаться с учётом требуемой ударной вязкости основного металла и эффективности прокатки. С точки зрения повышения прочности и стойкости к HIC предпочтительно устанавливать конечную температуру прокатки равной или выше температуры превращения Ar3 имея в виду температуру поверхности стального листа. Используемая в описании температура превращения Ar3 означает температуру начала превращения феррита во время охлаждения и может быть определена, например, по химическому составу стали согласно следующему уравнению. Температуру поверхности стального листа можно измерить с помощью радиационного термометра и т.п.

Ar3 (°C) = 910 - 310[%C] - 80[%Mn] - 20[%Cu] - 15[%Cr] - 55[%Ni] - 80[%Mo],

где [%X] указывает содержание в % масс. элемента X в стали.

Температура начала охлаждения в контролируемом охлаждении

Температура начала охлаждения составляет (Ar3 - 10°C) или выше применительно к температуре поверхности стального листа.

Когда температура поверхности стального листа в начале охлаждения низкая, количество образовавшегося феррита перед контролируемым охлаждением увеличивается. В частности, если охлаждение начинается с температуры ниже (Ar3 - 10°C) образуется феррит, превышающий долю площади 5%, что приводит к значительному снижению прочности и ухудшению стойкости к HIC. Поэтому температуру поверхности стального листа в начале охлаждения задают равной (Ar3 - 10°C) и выше. Следует обратить внимание, что температура поверхности стального листа в начале охлаждения не выше температуры конца прокатки.

Скорость охлаждения контролируемого охлаждения

Чтобы получить самую высокую твёрдость по Виккерсу в положении на 0,25 мм ниже поверхности стального листа до 230 HV или менее при достижении высокой прочности, необходимо контролировать скорость охлаждения в положении на 0,25 мм ниже поверхности стального листа.

Средняя скорость охлаждения в диапазоне температур 750 - 550°C применительно к температуре в положении на 0,25 мм ниже поверхности стального листа: 20 – 100°C/с.

Важно поддерживать среднюю скорость охлаждения в диапазоне температур 750 - 550°C на глубине 0,25 мм ниже поверхности стального листа как можно более медленной чтобы создать фазу высокотемпературного превращения. Чем медленнее скорость охлаждения, тем ниже максимальная твёрдость. Поскольку диапазон температур 750 - 550°C является важным диапазоном температур для бейнитного превращения, важно контролировать скорость охлаждения в этом диапазоне температур. При подавлении неравномерного образования окалины, если средняя скорость охлаждения превышает 100°C/с, доля фазы низкотемпературного превращения велика и твёрдость по Виккерсу в положении на 0,25 мм ниже поверхности стального листа превышает 230 HV, вызывая ухудшение стойкости к SSCC после изготовления трубы. Поэтому среднюю скорость охлаждения устанавливают равной 100°C/с или ниже, предпочтительно 80°C/с или ниже. При средней скорости охлаждения менее 20°C/с образуются феррит и перлит, что приводит к недостаточной прочности. Поэтому средняя скорость охлаждения устанавливается равной 20°C/с или выше.

Для охлаждения до 550°C или ниже применительно к температуре в положении на 0,25 мм ниже поверхности стального листа предпочтительно увеличить плотность воды с точки зрения охлаждения в стабильном состоянии пузырькового кипения. Для осуществления охлаждения в состоянии стабильного пузырькового кипения, чтобы предотвратить образование локально участков высокой твёрдости в самом внешнем поверхностном слое стального листа, предпочтительно, чтобы средняя скорость охлаждения в диапазоне температур от 550°C до температуры окончания охлаждения применительно к температуре в положении на 0,25 мм ниже поверхности стального листа должна составлять 110°C/с или выше, предпочтительно 150°C/с или выше. С точки зрения более надёжного подавления образования участков с высокой твёрдостью среднюю скорость охлаждения предпочтительно устанавливают равной 200°C/с или ниже.

Средняя скорость охлаждения в диапазоне температур 750 - 550°С применительно к средней температуре стального листа: 15°С/с или выше.

Если средняя скорость охлаждения в диапазоне температур 750 - 550°С применительно к средней температуре стального листа ниже 15°С/с, то присутствуют больше фаз, отличных от бейнитной, что вызывает ухудшение прочности и стойкости к HIC. Поэтому средняя скорость охлаждения применительно к средней температуре стального листа устанавливается равной 15°С/с или выше. С точки зрения изменений прочности и твёрдости стального листа, средняя скорость охлаждения применительно к средней температуре стального листа предпочтительно составляет 20°С/с или выше. Верхний предел средней скорости охлаждения конкретно не ограничен. Однако средняя скорость охлаждения предпочтительно составляет 80°С/с или ниже, чтобы не образовывались избыточные продукты низкотемпературного превращения.

Хотя температура в положении на 0,25 мм ниже поверхности стального листа и средняя температура стального листа не могут быть непосредственно физически измерены, распределение температуры в поперечном сечении в направлении толщины листа может быть определено в реальном времени по расчёту разности с использованием компьютера для контроля технологического процесса, например, на основе температуры поверхности в начале охлаждения, измеренной радиационным термометром, и заданной температуры поверхности в конце охлаждения. Используемая в описании температура в положении на 0,25 мм ниже поверхности стального листа в распределении температуры указывается как «температура в положении на 0,25 мм ниже поверхности стального листа», и среднее значение температуры в направлении толщины в распределении температуры как «средняя температура стального листа».

Температура окончания охлаждения

Температура окончания охлаждения: 250 - 550°С применительно к температуре в положении на 0,25 мм ниже поверхности стального листа

Температура окончания охлаждения является одним из необходимых условий для достижения доли магнетита в окалине, присутствующей на поверхности стального листа, 50% или более после контролируемого охлаждения. Когда температура окончания охлаждения превышает 550°С, бейнитное превращение является неполным и невозможно получить достаточную прочность. Кроме того, если температура окончания охлаждения ниже 250°С, доля магнетита не может быть увеличена до 50% или более из-за повышенного содержания вюстита. Тогда самая высокая твёрдость по Виккерсу в положении на 0,25 мм ниже поверхности стального листа превышает 230 HV, вызывая ухудшение стойкости к SSCC после изготовления трубы. Кроме того, увеличивается твёрдость зоны осевой ликвации и стойкость к HIC ухудшается. Поэтому температура окончания охлаждения устанавливается в диапазоне 250 - 550°С применительно к температуре в положении на 0,25 мм ниже поверхности стального листа.

Высокопрочная стальная труба

Формованием листа из высокопрочной стали, описанного в заявке, в трубчатую форму путём гибки под давлением, формования вальцами, формования UOE и т. и затем сваркой стыковых частей, может быть изготовлена высокопрочная стальная труба для кислотостойких магистральных труб (например, стальная труба UOE, стальная труба, сваренная электросваркой, и спиральная стальная труба), которые подходят для транспортировки сырой нефти и природного газа.

Например, стальная труба UOE изготавливается путём механической обработки краёв на концах стального листа, придания стальному листу формы стальной трубы с помощью C-пресса, пресса для гибки U-образных заготовок и пресса для гибки O-образных заготовок, а затем шовной сварки стыковых участков с помощью сварки внутренней поверхности и сварки внешней поверхности и, необязательно, подвергая их процессу расширения. Можно применять любой метод сварки, если гарантируется достаточная прочность соединения и ударная вязкость соединения, однако предпочтительнее использовать дуговую сварку под флюсом с точки зрения подходящего качества сварки и эффективности производства. Процесс расширения также может быть выполнен на стальной трубе, которая была сформирована в форме трубы путём формовки и гибки и затем сварена шовной сваркой на стыковых поверхностях.

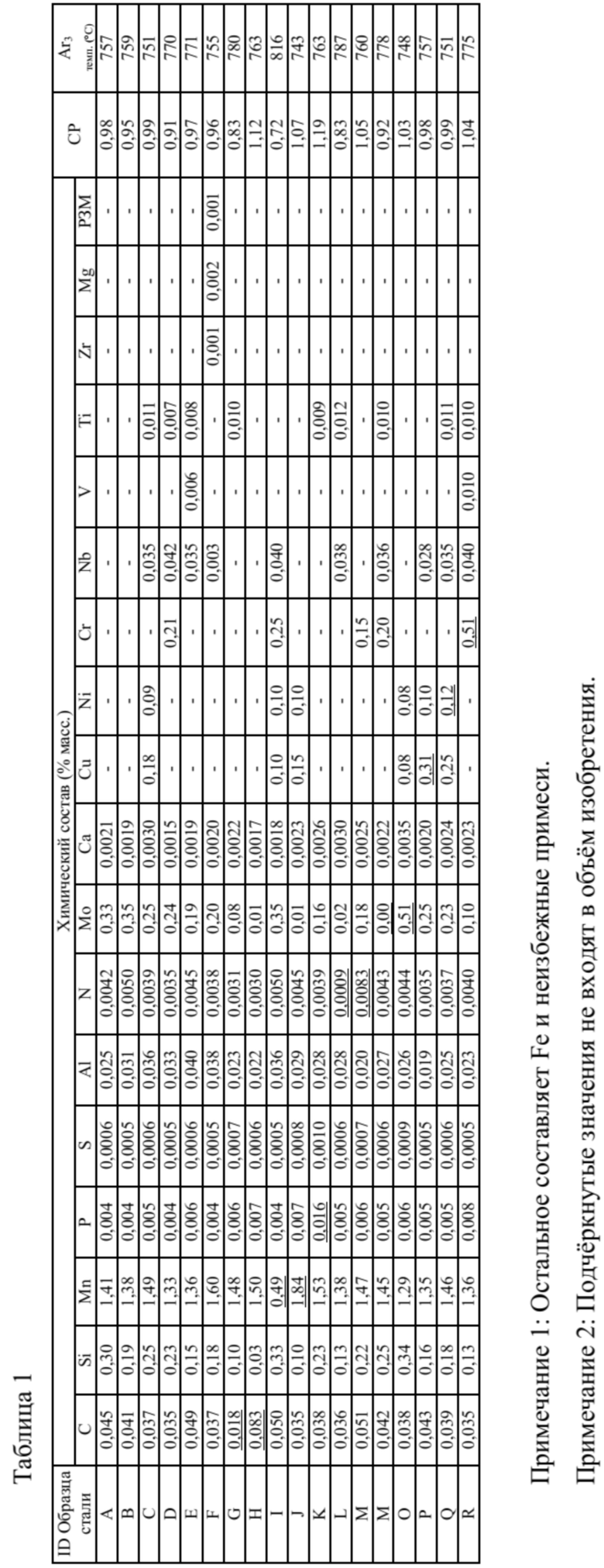

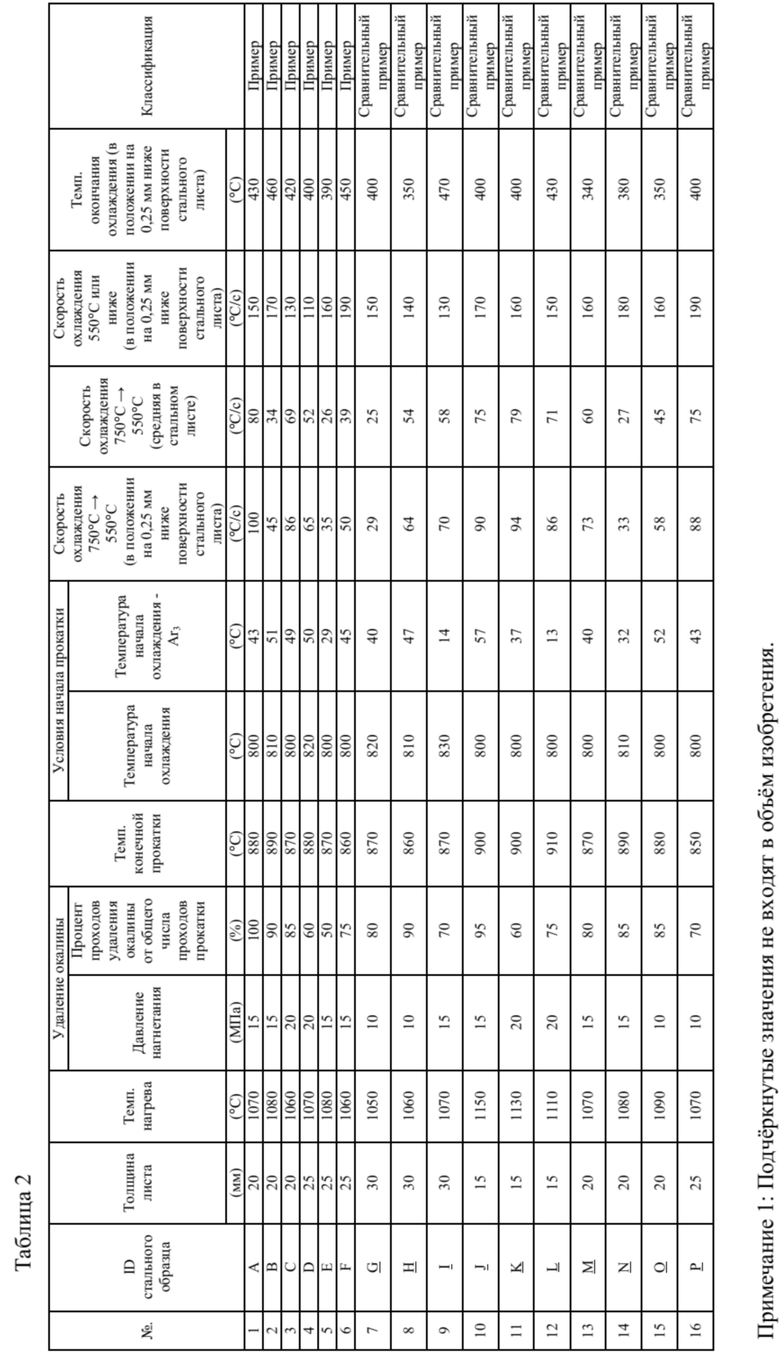

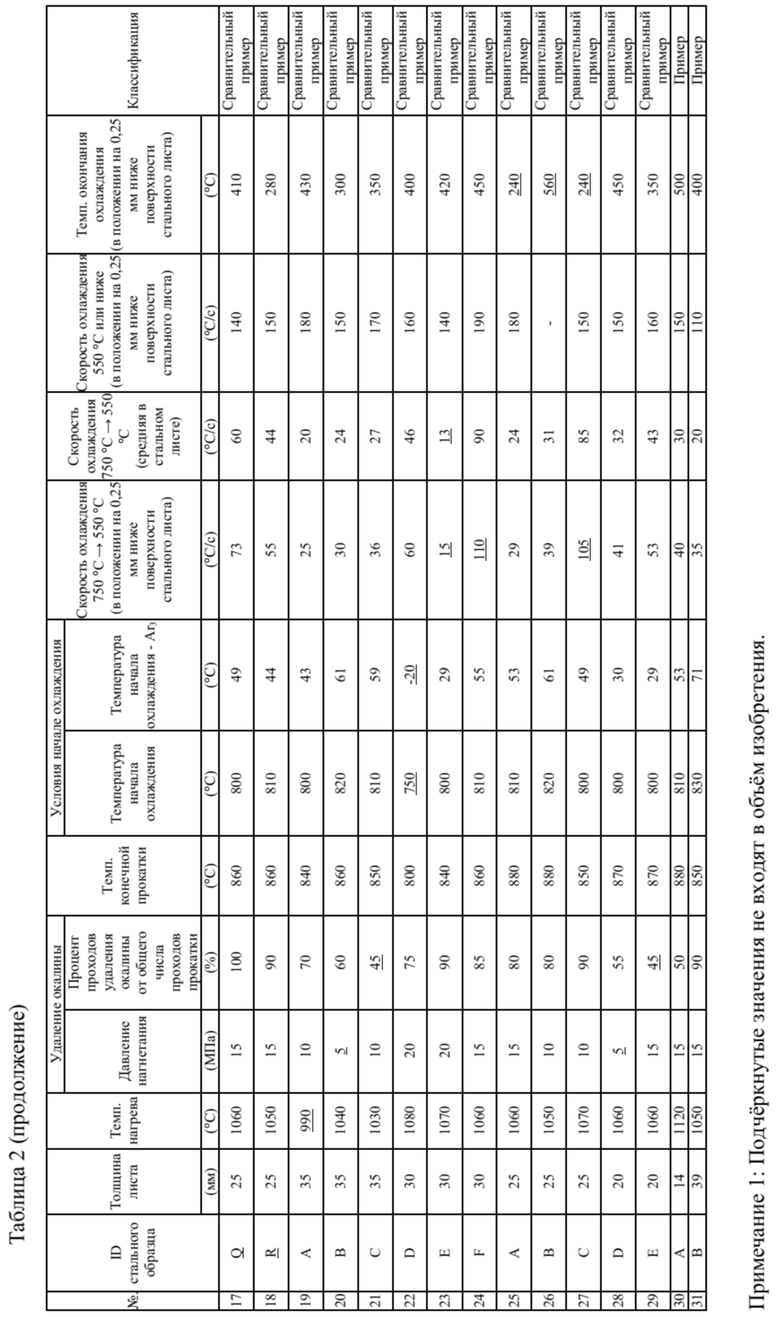

Примеры

Из сталей, имеющих химический состав, указанный в таблице 1, готовят слябы путём непрерывной разливки, нагревают до температур, указанных в таблице 2, и затем подвергают горячей прокатке при температурах окончания прокатки, указанных в таблице 2, для получения стальных листов с толщиной, указанной в таблице 2. Процесс горячей прокатки включает в общей сложности 10 - 25 проходов, 2 - 12 проходов черновой прокатки и 5 - 15 проходов чистовой прокатки, и удаление окалины выполняют при давлениях нагнетания, указанных в таблице 2, в процентах от общего числа проходов прокатки, указанных в таблице 2. Затем каждый стальной лист подвергают контролируемому охлаждению с использованием устройства контролируемого охлаждения с водяным охлаждением в условиях, перечисленных в таблице 2.

Идентификация микроструктуры

Микроструктуру каждого полученного стального листа анализируют с помощью оптического микроскопа и сканирующего электронного микроскопа. Образец для анализа металлической микроструктуры отбирают из центральной части в направлении ширины каждого стального листа. Для каждого образца поперечное сечение, параллельное продольному направлению прокатки, зеркально полируют и затем подвергают травлению ниталем. Затем с помощью оптического микроскопа полированную поверхность каждого образца визуализируют в пяти местах, которые были выбраны случайным образом при увеличении в диапазоне 400 - 1000 раз, и путём обработки анализом изображения рассчитывают долю площади каждой фазы. Микроструктуры в положении на 0,25 мм ниже поверхности каждого стального листа, тип микроструктур в середине толщины и доли площади фаз, отличных от бейнитной, перечислены в таблице 3.

Измерение доли магнетита в окалине

Окалину собирают с поверхности каждого полученного стального листа. Для отбора проб окалины образцы отбирают в общей сложности в девяти местах, т.е. в центральной части и на обоих концах в направлении ширины стального листа, на переднем конце, в центре и на заднем конце стального листа в продольном направлении, соответственно. В каждом месте собирают, по меньшей мере, 0,5 г окалины. Затем выполняют идентификацию фаз окалины, собранной в каждом месте, с помощью рентгеновской дифракции (XRD) и проводят количественный анализ (т.е. определение доли магнетита) с использованием метода внешнего стандарта (RIR). Результат усреднения доли магнетита в окалине в девяти местах представлен в таблице 3 как «доля магнетита» в соответствии с настоящим изобретением.

Определение предела прочности при растяжении

Испытание на растяжение проводят с использованием образцов для испытаний полной толщины, отобранных в направлении, перпендикулярном направлению прокатки, в качестве образцов для испытаний на растяжение для измерения предела текучести и предела прочности при растяжении. Результаты приведены в таблице 3.

Измерение твёрдости по Виккерсу

Для поперечного сечения, перпендикулярного направлению прокатки, в соответствии с JIS Z 2244 твёрдость по Виккерсу (HV 0,5) измеряют в 100 точках на расстоянии 0,25 мм ниже поверхности каждого стального листа. Затем среди результатов измерений определяют наибольшую твёрдость, результаты измерений усредняют для получения средней твёрдости и определяют стандартное отклонение σ. Самая высокая твёрдость, средняя твёрдость и 3σ указаны в таблице 3.

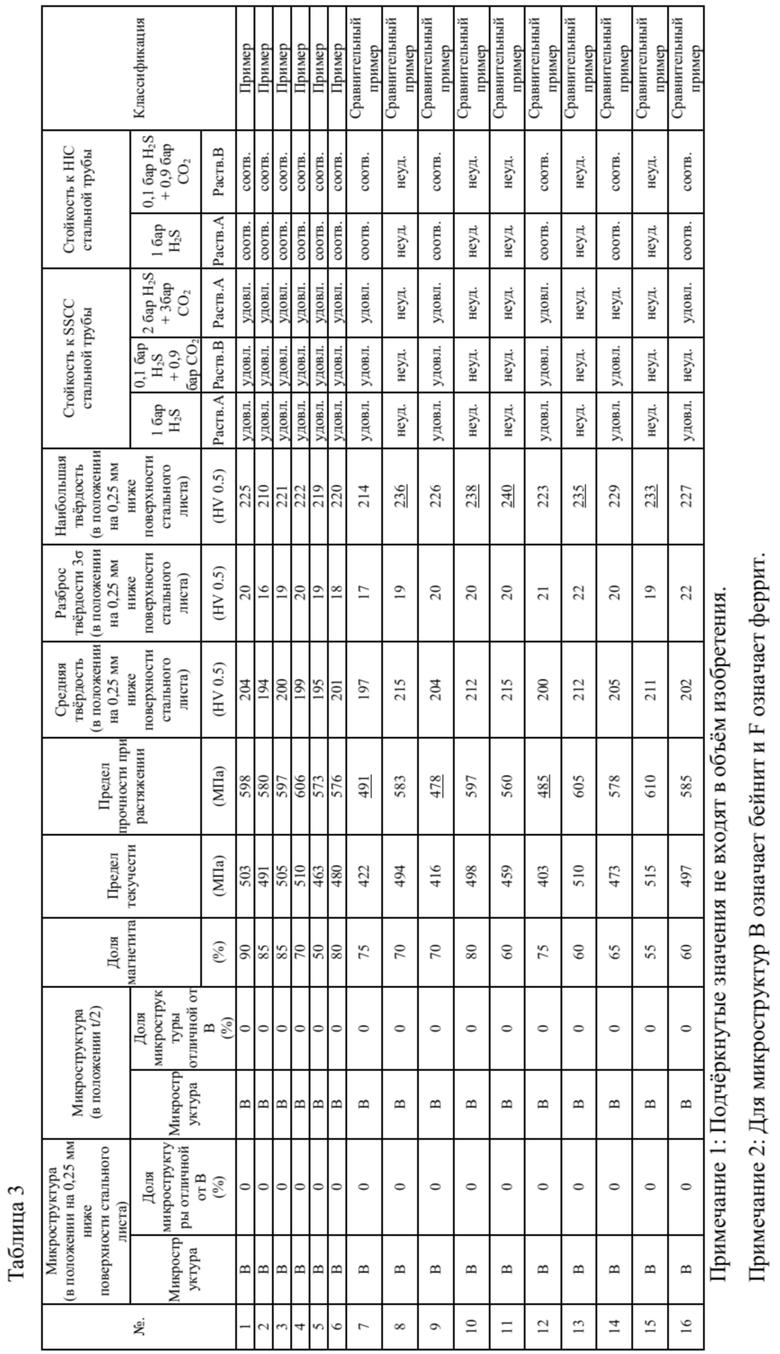

Оценка стойкости к SSCC

Стойкость к SSCC оценивают для трубы, изготовленной из части каждого стального листа. Каждую трубу изготавливают механической обработкой концов стального листа и формовкой стального листа в форму стальной трубы с помощью C-пресса, пресса для гибки U-образных заготовок и пресса для гибки O-образных заготовок и затем шовной сваркой стыковых частей на внутренней и внешней поверхностях дуговой сваркой под флюсом и проведением её расширения. Как показано на фиг. 1, после того как образец, вырезанный из каждой полученной стальной трубы сделан плоским, с внутренней поверхности стальной трубы отбирают образец для испытаний на SSCC размером 5 мм × 15 мм × 115 мм. При этом в дополнение к образцам только основного металла без сварного шва отбирают образцы, содержащие как сварной шов, так и основной металл. Испытуемую внутреннюю поверхность оставляют нетронутой без удаления окалины, чтобы оставить состояние самого внешнего слоя. Каждый отобранный образец для испытаний на SSCC нагружают напряжением, равным 90% фактического предела текучести (0,5% YS) соответствующей стальной трубы, и оценивают с использованием стандартного раствора NACE TM0177 Раствор A при парциальном давлении сероводорода 1 бар, в соответствии с испытанием на SSCC при 4-точечном изгибе, определённым стандартом EFC 16. Кроме того, при парциальном давлении сероводорода 0,1 бар и парциальном давлении диоксида углерода 0,9 бар проводят оценку с использованием стандартного раствора NACE TM0177 Раствор B в соответствии с испытанием на SSCC при 4-точечном изгибе, установленным стандартом EFC 16. Кроме того, при парциальном давлении сероводорода 2 бар и парциальном давлении диоксида углерода 3 бар оценку выполняют с использованием стандартного раствора NACE TM0177 Раствор A в соответствии с испытанием на SSCC при 4-точечном изгибе, указанным в стандарте EFC 16. После погружения в течение 720 часов стойкость к SSCC оценивают как «соответствующая», когда не наблюдаются трещины в обоих образцах, т.е. в образце, состоящем только из основного металла без сварного шва, и в образце, содержащем сварной шов и основной металл, или “неудовлетворительная”, когда хотя бы в одном из образцов произошло растрескивание. Результаты приведены в таблице 3.

Оценка стойкости к HIC

Стойкость к HIC определяют проведением испытания на HIC при парциальном давлении сероводорода 1 бар и времени погружения 96 часов с использованием стандартного раствора NACE TM0177 Раствор A. Кроме того, стойкость к HIC оценивают проведением испытания на HIC при парциальном давлении сероводорода 0,1 бар и парциальном давлении диоксида углерода 0,9 бар и времени погружения 96 часов с использованием стандартного раствора NACE TM0177 Раствор B. Стойкость к HIC оценивают как «высокая», когда соотношение длины и ширины трещины (CLR) составляет 10% или менее в испытании на HIC, «удовлетворительная», когда CLR составляет более 10% и 15% или менее, или «неудовлетворительная», когда CLR превышает 15%. Результаты приведены в таблице 3.

Целевые диапазоны настоящего раскрытия, следующие:

- предел прочности при растяжении 520 МПа и более для высокопрочного стального листа для кислотостойкой магистральной трубы;

- микроструктура представляет собой бейнитную микроструктуру в обоих положениях на 0,25 мм ниже поверхности и в положении t/2 (т.е. в положении середины толщины);

- наивысшая твёрдость с HV 0,5 в положении на 0,25 мм от поверхности составляет 230 и менее;

- при испытании на SSCC трещин не наблюдается; и

- соотношение длины и ширины трещины (CLR) составляет 15% или менее в испытании на HIC.

Как видно из таблиц 2 и 3, №№ 1 - 6 и №№ 30 - 31 являются примерами изобретения, в которых химические составы и условия приготовления удовлетворяют соответствующим диапазонам настоящего изобретения. В любом из этих случаев предел прочности при растяжении стального листа составляет 520 МПа или более, и стойкость к SSCC и стойкость к HIC являются соответствующими и подходящими.

Напротив, №№ 7 - 18 являются сравнительными примерами, химические составы которых не входят в объём настоящего изобретения. В №№ 7, 9 и 12 твёрдорастворное упрочнение является недостаточным и прочность низкая. В №№ 8, 10, 11, 13, 15 и 18 самая высокая твёрдость с HV 0,5 превышает 230, и стойкость к SSCC и стойкость к HIC низкая. В № 14 стальной лист не содержит Mo, и стойкость к SSCC ухудшается в очень жёсткой коррозионной среде с парциальным давлением сероводорода 2 бар. В № 16 чрезмерно высокое содержание Cu в стальном листе и стойкость к SSCC ухудшается в среде с низким парциальным давлением сероводорода. В № 17 чрезмерно высокое содержание Ni в стальном листе и стойкость к SSCC ухудшается в среде с низким парциальным давлением сероводорода.

№№ 19 - 29 являются сравнительными примерами, химический состав которых находится в пределах объёма настоящего изобретения, но условия их приготовления не входят в объём настоящего изобретения. В № 19, поскольку температура нагрева сляба низкая, гомогенизация микроструктуры и растворение карбидов являются недостаточными и прочность низкая. В №№ 20 и 28 давление нагнетания при удалении окалины составляет менее 10 МПа, образование окалины неравномерное, доля магнетита составляет менее 50% и максимальная твёрдость с HV 0,5 превышает 230, что приводит к более низкой стойкости к SSCC и стойкости к HIC. В №№ 21 и 29 доля магнетита составляет менее 50%, так как число очисток от окалины по отношению к общему числу проходов прокатки менее 50% и самая высокая твёрдость с HV 0,5 превышает 230, что приводит к ухудшению стойкости к SSCC и стойкости к HIC. В № 22 температура начала охлаждения низкая и формируется слоистая микроструктура с выделением феррита, прочность низкая и ухудшается стойкость к HIC. В № 23, поскольку контролируемые условия охлаждения не входят в объём настоящего изобретения и получена микроструктура феррит + бейнит, прочность низкая и стойкость к HIC ухудшается. В № 24 средняя скорость охлаждения в интервале температур 750 - 550°C в положении на 0,25 мм ниже поверхности стального листа превышает 100°C/с, что обуславливает высокую долю низкотемпературного фазового превращения, и самая высокая твёрдость с HV 0,5 в положении на 0,25 мм ниже поверхности стального листа превышает 230, что приводит к снижению стойкости к SSCC. В № 25 температура окончания охлаждения низкая, доля магнетита составляет менее 50% и самая высокая твёрдость с HV 0,5 превышает 230, что приводит к ухудшению стойкости к SSCC. В № 26 температура окончания охлаждения высокая и бейнитное превращение неполное, что приводит к недостаточной прочности. Следует обратить внимание, что температура окончания охлаждения составляет 560°C в № 26 и столбец «Скорость охлаждения в диапазоне температур 550°C или ниже (положение на 0,25 мм ниже поверхности стального листа)» в таблице 2 пустой, это означает, что контролируемое охлаждение (ускоренное охлаждение) не проводится в диапазоне температур 550°C или ниже. В № 27, поскольку средняя скорость охлаждения в диапазоне температур 750 - 550°C в положении на глубине 0,25 мм ниже поверхности стального листа превышает 100°C/с и температура окончания охлаждения низкая, доля магнетита составляет менее 50% и самая высокая твёрдость с HV 0,5 превышает 230, что приводит к ухудшению стойкости к SSCC.

Промышленная применимость

В соответствии с настоящим изобретением можно предложить высокопрочный стальной лист для кислотостойких магистральных труб, который обладает подходящей не только стойкостью к HIC, но также и стойкостью к SSCC в более жёстких коррозионных средах и средах с низким содержанием сероводорода. парциальное давление ниже 1 бар. Таким образом, стальные трубы (такие как стальные трубы, сваренные электросваркой, спиральные стальные трубы и стальные трубы UOE), изготовленные путём холодной формовки раскрытого стального листа, могут соответствующим образом использоваться для транспортировки сырой нефти и природного газа, которые содержат сероводород, где требуется стойкость к кислым средам.

Изобретение относится к стальному листу для кислотостойкой магистральной трубы. Лист имеет химический состав, содержащий в мас.%, C: 0,020 - 0,080, Si: 0,01 - 0,50, Mn: 0,50 - 1,80, P: 0,015 или менее, S: 0,0015 или менее, Al: 0,010 - 0,080, N: 0,0010 - 0,0080, Mo: 0,01 - 0,50 и Ca: 0,0005 - 0,0050, остальное Fe и неизбежные примеси. Доля магнетита в окалине, присутствующей на поверхности стального листа, составляет 50 мас.% или более, самая высокая твердость по Виккерсу в положении на 0,25 мм ниже поверхности стального листа составляет 230 HV или менее. Предел прочности при растяжении стального листа составляет 520 МПа или более. В результате лист обладает стойкостью в коррозионных средах и средах с низким парциальным давлением сероводорода ниже 1 бар. 3 н.п. ф-лы, 1 ил., 3 табл., 31 пр.

1. Высокопрочный стальной лист для кислотостойкой магистральной трубы, имеющий химический состав, содержащий в мас.%, C: 0,020 - 0,080, Si: 0,01 - 0,50, Mn: 0,50 - 1,80, P: 0,015 или менее, S: 0,0015 или менее, Al: 0,010 - 0,080, N: 0,0010 - 0,0080, Mo: 0,01 - 0,50 и Ca: 0,0005 - 0,0050, остальное Fe и неизбежные примеси, причем при необходимости химический состав также содержит в мас.% по меньшей мере один компонент, выбранный из группы, состоящей из Cu: 0,30 или менее, Ni: 0,10 или менее, Cr: 0,50 или менее, Nb: 0,005 - 0,1, V: 0,005 - 0,1, Ti: 0,005 - 0,1, Zr: 0,0005 - 0,02, Mg: 0,0005 - 0,02 и РЗМ: 0,0005 - 0,02,

при этом доля магнетита в окалине, присутствующей на поверхности стального листа, составляет 50 мас.% или более,

самая высокая твердость по Виккерсу в положении на 0,25 мм ниже поверхности стального листа составляет 230 HV или менее, а

предел прочности при растяжении стального листа составляет 520 МПа или более.

2. Способ изготовления высокопрочного стального листа для кислотостойкой магистральной трубы, включающий

нагрев до температуры 1000 - 1300°С сляба, имеющего химический состав, содержащий в мас.%, C: 0,020 - 0,080, Si: 0,01 - 0,50, Mn: 0,50 - 1,80, P: 0,015 или менее, S: 0,0015 или менее, Al: 0,010 - 0,080, N: 0,0010 - 0,0080, Mo: 0,01 - 0,50 и Ca: 0,0005 - 0,0050, остальное Fe и неизбежные примеси, причем при необходимости химический состав также содержит в мас.% по меньшей мере один компонент, выбранный из группы, состоящей из Cu: 0,30 или менее, Ni: 0,10 или менее, Cr: 0,50 или менее, Nb: 0,005 - 0,1, V: 0,005 - 0,1, Ti: 0,005 - 0,1, Zr: 0,0005 - 0,02, Mg: 0,0005 - 0,02 и РЗМ: 0,0005 - 0,02,

затем осуществление горячей прокатки сляба для формования стального листа и удаление окалины со стального листа при давлении нагнетания 10 МПа или более с числом очисток не менее 50% или более от общего числа проходов прокатки во время горячей прокатки, и

затем контролируемое охлаждение стального листа при следующих условиях:

температура поверхности стального листа в начале охлаждения составляет (Ar3) 10°C или выше,

средняя скорость охлаждения в диапазоне температур 750 - 550°С применительно к температуре в положении на 0,25 мм ниже поверхности стального листа составляет 20 - 100°C/с,

средняя скорость охлаждения в диапазоне температур 750 - 550°С применительно к средней температуре стального листа 15°C/с или выше, и

температура окончания охлаждения применительно к температуре в положении на 0,25 мм ниже поверхности стального листа составляет 250 - 550°С.

3. Высокопрочная стальная труба, изготовленная из высокопрочного стального листа для кислотостойкой магистральной трубы по п. 1.

| JP 2019131840 A, 08.08.2019 | |||

| JP 2013237101 A, 28.11.2013 | |||

| СПОСОБ ПРИЗВОДСТВА ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2013 |

|

RU2532768C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2270064C1 |

Авторы

Даты

2023-10-11—Публикация

2021-03-18—Подача