Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочной стальной пластине для кислотостойкого трубопровода, которая отличается высокой однородностью материала в стальной пластине и которая пригодна для использования в трубопроводах в областях строительства, морских сооружений, кораблестроения, гражданского строительства и механического оборудования для строительной индустрии, и к способу их производства. Кроме того, изобретение относится к высокопрочной стальной трубе с использованием высокопрочной стальной пластины для кислотостойкого трубопровода.

Уровень техники

Обычно трубы для трубопровода получают путем формования стальной пластины, произведенной с помощью толстолистового стана или стана горячей прокатки в стальную трубу с помощью UOE формовки (на U- и O-образных гибочных прессах), на гибочных штампах, роликового профилирования листов, или тому подобного.

Требуется, чтобы трубопровод, используемый для транспорта сырой нефти и природного газа, которые содержат сероводород, обладал так называемой кислотостойкостью, например, сопротивлением к растрескиванию, вызванному водородом (сопротивление HIC), и сопротивлением к сульфидной коррозии усталостными трещинами (сопротивление SSCC), дополнительно к прочности, ударной вязкости, свариваемости и так далее. Главным образом, в HIC, ионы водорода, образовавшиеся по реакции коррозии, адсорбируются на поверхности стального материала, проникают внутрь стали в виде атомарного водорода, диффундируют и накапливаются около неметаллических включений, таких как MnS в стали, и жесткой структуры вторичной фазы, и превращаются в молекулярный водород, что вызывает растрескивание из-за внутреннего давления водорода. Это явление рассматривается как проблема для трубопроводов с относительно низким уровнем прочности по сравнению со скважинными нефтяными трубами, и были предложены различные меры противодействия. С другой стороны, общеизвестно, что SSCC имеет место в высокопрочных бесшовных стальных трубах для нефтяных скважин и в областях сварных швов с высокой твердостью, причем это не является проблемой в трубопроводах с относительно низкой твердостью. Однако в последние годы появились сообщения, что SSCC также имеет место в основном металле сплава для трубопроводов в скважинных средах, где условия нефти и природного газа всё в большей степени становятся жесткими, и в средах с высоким парциальным давлением сероводорода или с низким pH. Кроме того, отмечается важность контроля твердости поверхностного слоя внутренней поверхности стальной трубы для улучшения сопротивления SSCC в более жестких коррозионных окружающих средах. Дополнительно, в окружающих средах с относительно низким парциальным давлением сероводорода, могут появляться микротрещины, называемые бороздками, которые могут привести к SSCC.

Обычно, так называемая технология TMCP (процесс термомеханического регулирования), в которой сочетаются регулируемая прокатка и регулируемое охлаждение, применяется при производстве высокопрочных стальных пластин для трубопроводов. С целью повышения прочности стальных материалов с использованием технологии TMCP эффективным приемом является увеличение скорости охлаждения в ходе регулируемого охлаждения. Однако при осуществлении регулируемого охлаждения с высокой скоростью охлаждения, поверхностный слой стальной пластины быстро охлаждается, и твердость поверхностного слоя становится выше, чем твердость внутри стальной пластины, и распределение твердости в направлении толщины пластины становится неравномерным. Следовательно, проблема состоит в обеспечении однородности материала внутри стальной пластины.

С целью решения указанных проблем, например, в патентах Японии JP3951428B (PTL 1) и JP3951429B (PTL 2) описаны способы производства стальных пластин с пониженным различием свойств материала в направлении толщины пластины путем осуществления высокоскоростного регулируемого охлаждения, в котором поверхность рекуперируется до завершения бейнитного превращения в поверхностном слое после прокатки. В документах JP2002-327212A (PTL 3) и JP3711896B (PTL 4) описаны способы производства стальных пластин для трубопроводов, в котором твердость поверхностного слоя снижается путем нагревания поверхности стальной пластины после ускоренного охлаждения до более высокой температуры, чем внутри пластины, с использованием устройства высокочастотного индукционного нагрева.

С другой стороны, когда толщина окалины на поверхности стальной пластины является неравномерной, скорость охлаждения также является неравномерной для расположенной внизу стальной пластины во время охлаждения, что приводит к проблеме изменения температуры прекращения локального охлаждения стальной пластины. В результате, неравномерная толщина окалины вызывает изменения свойств материала стальной пластины в направлении толщины пластины. С другой стороны, в документах JPH9-57327A (PTL 5) и JP3796133B (PTL 6) описаны способы улучшения формы стальной пластины путем проведения удаления окалины непосредственно до охлаждения, для того чтобы снизить неравномерность охлаждения, вызванную неравномерностью толщины окалины.

Перечень цитирования

Патентная литература

PTL 1 : JP3951428B

PTL 2: JP3951429B

PTL 3: JP2002-327212A

PTL 4: JP3711896B

PTL 5: JPH9-57327A

PTL 6: JP3796133B

Раскрытие сущности изобретения

Техническая проблема

Однако согласно исследованию авторов изобретения, оказалось, что для высокопрочных стальных пластин, полученных с использованием способов производства, описанных в Патентной литературе 1 - 6, имеется резерв для улучшения показателя сопротивления SSCC в более жестких коррозионных окружающих средах. Следующий текст можно рассматривать как обоснование.

В способах производства, описанных в документах PTL 1 и 2, когда протекание превращения варьируется в зависимости от состава стальных пластин, нельзя получить достаточный эффект гомогенизации материала путем термической рекуперации. В случае, когда микроструктура в поверхностном слое стальной пластины, полученной с использованием способов производства, описанных в документах PTL 1 и 2, представляет собой двухфазную структуру, такую как феррит-бейнитную двухфазную структуру, величина твердости может значительно изменяться при определении микротвёрдости по Виккерсу с малой нагрузкой, в зависимости от того, в какую микроструктуру вдавливается индентор.

В способах производства, описанных в документах PTL 3 и 4, скорость охлаждения поверхностного слоя при ускоренном охлаждении является настолько высокой, что твердость поверхностного слоя не может значительно снизиться только за счет нагрева поверхности стальной пластины.

С другой стороны, в способах документов PTL 5 и 6 применяется удаление окалины для того, чтобы уменьшить дефекты характеристик поверхности из-за вдавливания окалины во время правки проката в горячем состоянии, и чтобы снизить колебания температуры прекращения охлаждения стальной пластины с целью улучшения формы стальной пластины. Однако, отсутствует обсуждение условий охлаждения для получения однородных свойств материала. Причина в том, что, если варьируется скорость охлаждения поверхности стальной пластины, то твердость стальной пластины будет изменяться. Другими словами, при малой скорости охлаждения образуется в то же время “кипящая пленка”, в которой генерируются воздушные пузырьки между поверхностью стальной пластины и охлаждающей водой, когда поверхность стальной пластины охлаждается, и “пузырьковое кипение”, когда воздушные пузырьки отделяются от поверхности под действием охлаждающей воды до образования пленки, что приводит к изменениям скорости охлаждения поверхности стальной пластины. В результате может варьироваться твердость поверхности стальной пластины. Однако в технологиях, описанных в документах PTL 5 и 6, эти факты вообще не рассматриваются.

Кроме того, в документах PTL 1 - 6 не ясны условия, позволяющие избежать образования микротрещин, таких как бороздки, в окружающих средах с относительно малым парциальным давлением сероводорода.

Таким образом, было бы полезно разработать высокопрочную стальную пластину для кислотостойкого трубопровода, другими словами, имеющей не только превосходное сопротивление HIC, но также и сопротивление SSCC в более жестких коррозионных окружающих средах и средах с низким парциальным давлением сероводорода, ниже 1 бар, наряду с выгодным способом производства такой пластины. Кроме того, было бы полезно предложить высокопрочную стальную трубу с использованием высокопрочной стальной пластины для кислотостойкого трубопровода.

Решение проблемы

Авторы настоящего изобретения провели множество экспериментов и испытаний химического состава, микроструктуры, и условий производства стальных материалов для того, чтобы обеспечить соответствующее сопротивление SSCC в более жестких коррозионных окружающих средах. В результате авторы обнаружили, что, с целью дополнительного улучшения сопротивления SSCC высокопрочной стальной трубы, недостаточно просто сдерживать твердость поверхностного слоя, что обычно делается, и в частности, что можно снизить рост твердости в процессе покрытия, после изготовления трубы путем формирования во внешнем поверхностном слое стальной пластины, конкретно на 0,25 мм ниже поверхности стальной пластины, бейнитной микроструктуры, имеющей плотность дислокаций от 1,0 × 1014 до 7,0 × 1014 (м-2), и в результате улучшается сопротивление SSCC стальной трубы. С целью обеспечения указанной микроструктуры стали, авторы изобретения также обнаружили, что важно строго регулировать скорость охлаждения на глубине 0,25 мм от поверхности стальной пластины, и авторам удалось определить такие условия. Кроме того, авторы обнаружили, что добавка молибдена Mo эффективно подавляет начальное растрескивание в окружающих средах с высоким парциальным давлением сероводорода, выше 1 бар, тогда как подавление добавки Ni является эффективным приемом устранения микротрещин, таких как бороздки в окружающих средах c низким парциальным давлением сероводорода, меньше 1 бар. Настоящее изобретение было выполнено на основе указанных выше открытий.

Таким образом, предложены:

[1] Высокопрочная стальная пластина для кислотостойкого трубопровода, которая включает в себя: химический состав, содержащий (состоящий из), масс.%, C: от 0,02% до 0,08%, Si: от 0,01% до 0,50%, Mn: от 0,50% до 1,80%, P: от 0,001% до 0,015%, S: от 0,0002% до 0,0015%, Al: от 0,01% до 0,08%, Mo: от 0,01% до 0,50%, Ca: от 0,0005% до 0,005%, и по меньшей мере один металл, выбранный из группы, состоящей из Nb: от 0,005% до 0,1% и Ti: от 0,005% до 0,1%, причем остальная часть приходится на Fe и неизбежные примеси; микроструктура стали на глубине 0,25 мм от поверхности стальной пластины представляет собой бейнитную микроструктуру, имеющую плотность дислокаций от 1,0 × 1014 to 7,0 × 1014 (м-2); колебание твердости по Виккерсу на глубине 0,25 мм от поверхности стальной пластины составляет 30 HV или меньше при 3σ, где σ представляет собой стандартное отклонение; колебание твердости по Виккерсу в направлении толщины пластины составляет 30 HV или меньше при 3σ, где σ является стандартным отклонением; и прочность на растяжение составляет 520 MПа или больше.

[2] Высокопрочная стальная пластина для кислотостойкого трубопровода по пункту [1], где в химический состав дополнительно входит, в масс.%, по меньшей мере один металл, который выбирают из группы, состоящей из Cu: 0,50% или меньше, Ni: 0,10% или меньше, и Cr: 0,50% или меньше.

[3] Высокопрочная стальная пластина для кислотостойкого трубопровода по пункту [1] или [2], где в химический состав дополнительно входит, в масс.%, по меньшей мере, один металл, который выбирают из группы, состоящей из V: от 0,005% до 0,1%, Zr: от 0,0005% до 0,02%, Mg: от 0,0005% до 0,02%, и редкоземельный металл (РЗМ): от 0,0005% до 0,02%.

[4] Способ получения высокопрочной стальной пластины для кислотостойкого трубопровода, который включает в себя: нагревание сляба до температуры от 1000 °C до 1300 °C, причем сляб имеет химический состав, содержащий (состоящий из), масс.%, C: от 0,02% до 0,08%, Si: от 0,01% до 0,50%, Mn: от 0,50% до 1,80%, P: от 0,001% до 0,015%, S: от 0,0002% до 0,0015%, Al: от 0,01% до 0,08%, Mo: от 0,01% до 0,50%, Ca: от 0,0005% до 0,005%, и по меньшей мере один металл, который выбирают из группы, состоящей из Nb: от 0,005% до 0,1% и Ti: от 0,005% до 0,1%, причем остальная часть приходится на Fe и неизбежные примеси, и затем горячую прокатку сляба с образованием стальной пластины; затем подвергают стальную пластину регулируемому охлаждению в режиме, включающем условия: температура поверхности стальной пластины в начале охлаждения составляет (Ar3 - 10 °C) или выше; средняя скорость охлаждения в температурном диапазоне от 750°C до 550°C, в показателях температуры на глубине 0,25 мм от поверхности стальной пластины, составляет 50°C/с или меньше; средняя скорость охлаждения в температурном диапазоне от 750°C до 550°C, в показателях средней температуры стальной пластины, составляет 15°C/с или выше; средняя скорость охлаждения в температурном диапазоне от 550°C до температуры прекращения охлаждения, в показателях температуры на глубине 0,25 мм от поверхности стальной пластины, составляет 150°C/с или выше; и температура прекращения охлаждения в показателях средней температуры стальной пластины, составляет от 250°C до 550°C; и затем повторно нагревают стальную пластину, причем средняя температура стальной пластины превышает температуру прекращения охлаждения и находится в диапазоне от 450°C до 600°C.

[5] Способ получения высокопрочной стальной пластины для кислотостойкого трубопровода, по пункту [4], где в химический состав дополнительно входит, в масс.%, по меньшей мере один металл, который выбирают из группы, состоящей из Cu: от 0,50% или меньше, Ni: от 0,10% или меньше, и Cr: от 0,50% или меньше.

[6] Способ получения высокопрочной стальной пластины для кислотостойкого трубопровода по пункту [4] или [5], где в химический состав дополнительно входит, в масс.%, по меньшей мере один металл, который выбирают из группы, состоящей из V: от 0,005% до 0,1%, Zr: от 0,0005% до 0,02%, Mg: от 0,0005% до 0,02%, и РЗМ: от 0,0005% до 0,02%.

[7] Высокопрочная стальная труба с использованием высокопрочной стальной пластины для кислотостойкого трубопровода, как указано в любом из пунктов [1] - [3].

Преимущества изобретения

Высокопрочная стальная пластина для кислотостойкого трубопровода и высокопрочная стальная труба с использованием высокопрочной стальной пластины для кислотостойкого трубопровода, раскрытая в изобретении, являются превосходными не только по свойству сопротивления HIC, но также по сопротивлению SSCC в более жестких коррозионных окружающих средах и средах с низким парциальным давлением сероводорода, меньше 1 бар. Кроме того, согласно способу производства высокопрочной стальной пластины для кислотостойкого трубопровода, раскрытому в изобретении, возможно производство высокопрочной стальной пластины для кислотостойкого трубопровода, которая является превосходной не только по свойству сопротивления HIC, но также по сопротивлению SSCC в более жестких коррозионных окружающих средах и средах с низким парциальным давлением сероводорода, меньше 1 бар.

Краткое описание чертежа

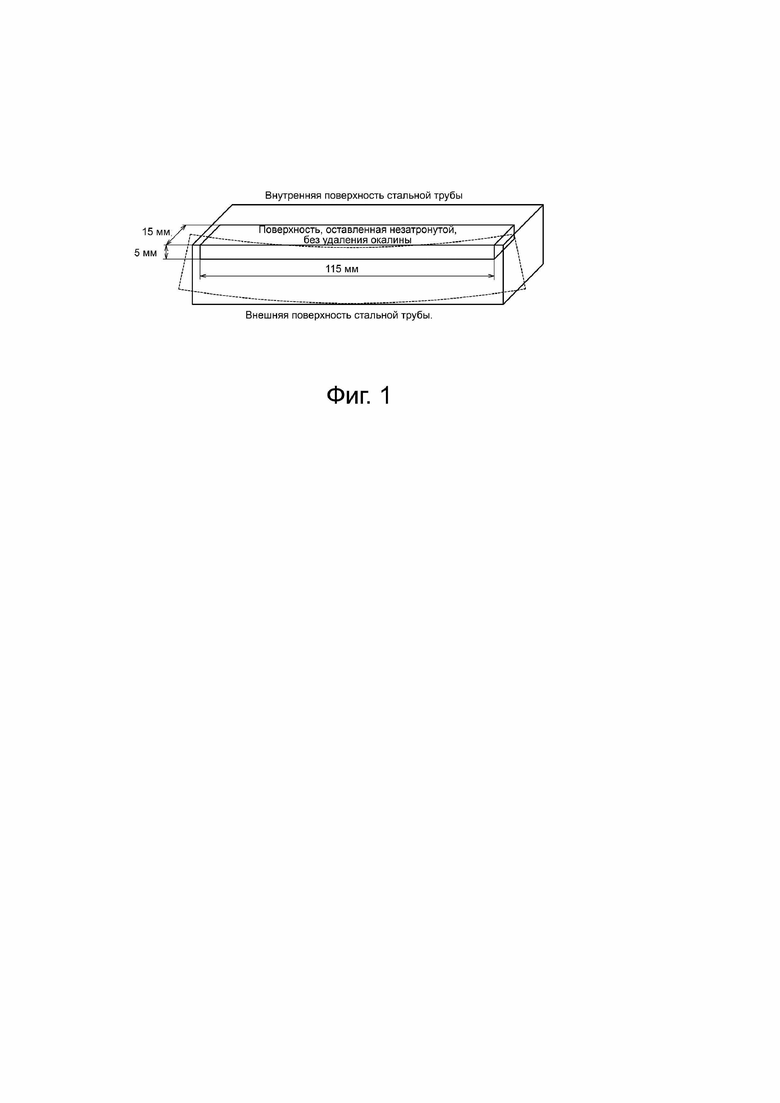

Фигура 1 представляет собой схематическое изображение, которое иллюстрирует способ получения опытных образцов для оценки сопротивления SSCC в Примерах.

Осуществление изобретения

В дальнейшем, высокопрочная стальная пластина для кислотостойкого трубопровода согласно настоящему изобретению будет подробно описана.

Химический состав

Сначала будет описан химический состав высокопрочной стальной пластины, раскрытой в изобретении, и причины для ограничения состава. Когда компоненты выражены в следующем ниже описании в “%”, это означает “масс.%”.

C: от 0,02% до 0,08%

Углерод дает эффективный вклад в улучшение прочности. Однако, если содержание С составляет меньше 0,02%, то нельзя обеспечить достаточную прочность, хотя, если содержание С превышает 0,08%, то увеличиваются твердость поверхностного слоя и область центральной сегрегации в ходе ускоренного охлаждения, что вызывает ухудшение показателей сопротивления SSCC и сопротивления HIC. Кроме того, ухудшается ударная вязкость. Поэтому содержание C установлено в диапазоне от 0,02% до 0,08%.

Si: от 0,01% до 0,50%

Кремний добавляют для раскисления. Однако, если содержание Si составляет меньше 0,01%, раскисляющее действие является недостаточным, хотя, если содержание Si превышает 0,50%, то ударная вязкость и свариваемость ухудшаются. Поэтому содержание Si находится в диапазоне от 0,01% до 0,50%.

Mn: от 0,50% до 1,80%

Марганец дает эффективный вклад в улучшение прочности и ударной вязкости. Однако, если содержание Mn составляет меньше 0,50%, то влияние добавки является слабым, хотя, если его содержание превышает 1,80%, то увеличиваются твердость поверхностного слоя и область центральной сегрегации в ходе ускоренного охлаждения, что вызывает ухудшение показателей сопротивления SSCC и сопротивления HIC. Кроме того, ухудшается свариваемость. Поэтому содержание Mn установлено в диапазоне от 0,50% до 1,80%.

P: от 0,001% до 0,015%

Фосфор является неизбежным примесным элементом, который ухудшает свариваемость и повышает твердость области центральной сегрегации, что приводит к ухудшению сопротивления HIC. Указанная тенденция становится более выраженной, когда содержание P превышает 0,015%. Поэтому верхний предел установлен равным 0,015%. Предпочтительно содержание P составляет 0,008% или меньше. Хотя пониженное содержание P является предпочтительным, содержание P установлено равным 0,001% или больше, с точки зрения затрат на очистку.

S: от 0,0002% до 0,0015%

Сера является неизбежным примесным элементом, который образует включения MnS в стали и ухудшает сопротивление HIC, и, следовательно, пониженное содержание S является предпочтительным. Однако содержание S до 0,0015% является приемлемым. Хотя пониженное содержание S является предпочтительным, содержание S установлено равным 0,0002% или больше с точки зрения затрат на очистку.

Al: от 0,01% до 0,08%

Алюминий добавляют как раскисляющий агент. Однако при содержании Al ниже 0,01% добавка не дает эффекта, тогда как при содержании Al, превышающем 0,08%, снижается класс чистоты стали и ухудшается ударная вязкость. Поэтому содержание Al установлено в диапазоне от 0,01% до 0,08%.

Mo: от 0,01% до 0,50%

Молибден является эффективным элементом для улучшения ударной вязкости и повышения прочности, Mo является эффективным элементом для улучшения сопротивления SSCC независимо от парциального давления сероводорода. Для получения указанного эффекта необходимо, чтобы содержание Mo составляло 0,01% или больше, и предпочтительно 0,10% или больше. С другой стороны, если имеется слишком большое содержание Мо, то способность к закаливанию становится чрезмерно высокой, что приводит к увеличению плотности дислокаций, которая будет описана в дальнейшем, и к ухудшению сопротивления SSCC. Кроме того, ухудшается свариваемость. Поэтому содержание Mo установлено равным 0,50% или меньше, и предпочтительно 0,40% или меньше.

Ca: от 0,0005% до 0,005%

Кальций является эффективным элементом для улучшения сопротивления HIC путем морфологического контроля сульфидных включений. Однако, если содержание Са составляет меньше 0,0005%, действие добавки является недостаточным. С другой стороны, если содержание Са превышает 0,005%, не только насыщается эффект добавки, но также ухудшается сопротивление HIC из-за снижения чистоты стали. Поэтому содержание Ca находится в диапазоне от 0,0005% до 0,005%.

По меньшей мере один металл, который выбирают из группы, состоящей из Nb: от 0,005% до 0,1% и Ti: от 0,005% до 0,1%

Как Nb, так и Ti являются эффективными элементами для улучшения прочности и ударной вязкости стальной пластины. Если содержание каждого добавленного элемента составляет меньше 0,005%, то влияние добавки является слабым, хотя, если содержание превышает 0,1%, то ухудшается ударная вязкость сварных деталей. Поэтому по меньшей мере один металл из Nb или Ti добавляют в диапазоне от 0,005% до 0,1%.

Основные компоненты настоящего изобретения описаны выше. Однако необязательно, химический состав согласно изобретению также может содержать по меньшей мере один металл, который выбирают из группы, состоящей из Cu, Ni и Cr в следующих диапазонах, для того чтобы дополнительно улучшить прочность и ударную вязкость стальной пластины.

Cu: от 0,50% или меньше

Медь является эффективным элементом для улучшения ударной вязкости и повышения прочности. Для получения указанного эффекта содержание Cu предпочтительно составляет 0,05% или больше, однако, если ее содержание является слишком большим, то ухудшается свариваемость. Поэтому при добавлении Cu ее содержание ограничено до 0,50%.

Ni: от 0,10% или меньше

Никель является эффективным элементом для улучшения ударной вязкости и увеличения прочности. Для получения указанного эффекта содержание Ni предпочтительно составляет 0,01% или больше. Однако, когда Ni добавляют сверх 0,10%, легко возникают микротрещины, названные бороздками, в окружающих средах с низким парциальным давлением сероводорода, ниже 1 бар. Поэтому при добавлении Ni его содержание ограничено 0,10%. Предпочтительно содержание Ni составляет 0,02% или меньше.

Cr: от 0,50% или меньше

Хром, подобно Mn, является элементом, эффективным для получения достаточной прочности, даже при малом содержании углерода. Для получения указанного эффекта предпочтительно содержание Cr составляет 0,05% или больше, однако, если его содержание является слишком большим, то способность к закаливанию становится чрезмерно высокой, что приводит к увеличению плотности дислокаций, которые будут описаны в дальнейшем, и к ухудшению сопротивления SSCC. Кроме того, ухудшается свариваемость. Поэтому при добавлении Cr его содержание ограничено 0,50%.

Необязательно, химический состав согласно изобретению может дополнительно содержать по меньшей мере один металл, который выбирают из группы, состоящей из V, Zr, Mg, и РЗМ в следующих диапазонах.

По меньшей мере один металл, который выбирают из группы, состоящей из V: от 0,005% до 0,1%, Zr: от 0,0005% до 0,02%, Mg: от 0,0005% до 0,02%, и РЗМ: от 0,0005% до 0,02%

Ванадий является элементом, который необязательно может быть добавлен для увеличения прочности и ударной вязкости стальной пластины. Если содержание каждого добавленного элемента составляет меньше 0,005%, то влияние добавки является слабым, хотя, если содержание превышает 0,1%, то ударная вязкость сварных деталей ухудшается. Поэтому предпочтительно содержание каждого добавленного элемента находится в диапазоне от 0,005% до 0,1%. Zr, Mg, и РЗМ являются элементами, которые необязательно могут быть добавлены для увеличения ударной вязкости, путем измельчения зерен, и для улучшения сопротивления растрескиванию, путем регулирования свойств включения. Эффект добавления каждого из указанных элементов является слабым, когда количество добавки составляет меньше 0,0005%, тогда как эффект насыщается, когда количество добавки больше, чем 0,02%. Поэтому при добавлении содержание каждого добавленного элемента предпочтительно находится в диапазоне от 0,0005% до 0,02%.

Хотя в настоящем изобретении раскрыта технология для улучшения сопротивления SSCC высокопрочной стальной трубы с использованием высокопрочной стальной пластины для кислотостойкого трубопровода, очевидно, что технология, раскрытая в изобретении, должна соответствовать характеристикам сопротивления HIC одновременно c кислотостойкостью. Например, значение CP, полученное с использованием следующего уравнения (1), предпочтительно установлено равным 1,00 или меньше. Для любого элемента, который не добавлен, необходимо сделать замену на 0.

CP = 4,46[%C] + 2,37[%Mn]/6 + (1,74[%Cu] + 1,7[%Ni])/15 + (1,18[%Cr] + 1,95[%Mo] + 1,74[%V])/5 + 22,36[%P] (1),

где [%X] означает содержание элемента X в стали, масс.%.

Используемое в изобретении значение CP представляет собой формулу, разработанную для оценки зависимости свойств материала в области центральной сегрегации от содержания каждого легирующего элемента, причем концентрация компонента в области центральной сегрегации тем выше, чем больше значение CP в уравнении (1), что вызывает повышение твердости в области центральной сегрегации. Следовательно, устанавливая значение CP, полученное по уравнению (1), равным 1,00 или меньше, можно подавить возникновение трещин при испытании HIC. Кроме того, поскольку твердость области центральной сегрегации тем ниже, чем меньше значение CP, верхний предел для значения CP может быть задан как 0,95, когда требуется повышенное сопротивление HIC.

Остаток, отличающийся от вышеописанных элементов, представляет собой Fe и неизбежные примеси. Однако в этом уравнении отсутствует намерение препятствовать включению других микроэлементов, без ухудшения действия или эффекта настоящего изобретения. Например, N является элементом, который неизбежно содержится в стали, причем содержание 0,007% или меньше, предпочтительно 0,006% или меньше, является приемлемым в настоящем изобретении.

Микроструктура стальной пластины

Затем будет описана микроструктура стали в высокопрочной стальной пластине для кислотостойкого трубопровода, раскрытой в изобретении. С целью достижения высокой прочности с прочностью растяжения 520 MПа или больше, необходимо, чтобы микроструктура стали являлась бейнитной микроструктурой. В частности, когда в поверхностном слое образуется жесткая фаза, такая как мартенсит или мартенситно- аустенитный (МA) компонент, твердость поверхностного слоя повышается, колебания твердости стальной пластины увеличиваются, и однородность материала ухудшается. С целью подавления увеличения твердости поверхностного слоя, этот слой образуется с бейнитной микроструктурой, как микроструктура стали. Части, отличающиеся от поверхностного слоя, также имеют бейнитную микроструктуру, причем микроструктура в представительно части области средней толщины может иметь бейнитную микроструктуру. В этом случае бейнитная микроструктура включает микроструктуру, названную бейнитный феррит или гранулярный феррит, который дает вклад в трансформационное упрочнение. Эти микроструктуры появляются при превращении в течение ускоренного охлаждения или после него. Если различные микроструктуры, такие как феррит, мартенсит, перлит, мартенситно-аустенитный компонент, удерживаемый аустенит, и тому подобные, смешиваются в бейнитной микроструктуре, то происходит снижение прочности, ухудшение ударной вязкости, повышение твердости поверхности, и тому подобное. Следовательно, предпочтительно, чтобы микроструктуры, отличающиеся от бейнитной фазы, имели уменьшенные доли. Однако, когда объемная доля таких микроструктур, отличающихся от бейнитной фазы, является достаточно малой, их эффектом можно пренебречь, и до определенного количества они является приемлемыми. Конкретно в настоящем изобретении, если доля общих микроструктур стали, отличающихся от бейнита (такие как феррит, мартенсит, перлит, мартенситно-аустенитый компонент и удерживаемый аустенит), составляет меньше 5% по объему, вредные эффекты отсутствуют, и это является приемлемым.

Хотя бейнитная микроструктура принимает различные формы в соответствии со скоростью охлаждения, для настоящего изобретения важно, чтобы на внешнем поверхностном слое стальной пластины, конкретно на глубине 0,25 мм от поверхности стальной пластины, сформировалась бейнитная микроструктура, имеющая плотность дислокаций от 1,0 × 1014 до 7,0 × 1014 (м-2). Поскольку плотность дислокаций снижается в процессе покрытия после получения трубы, увеличение твердости, благодаря дисперсионному твердению, может быть минимизировано, если плотность дислокаций на глубине 0,25 мм от поверхности стальной пластины составляет 7,0 × 1014 (м-2) или меньше. Напротив, если плотность дислокаций на глубине 0,25 мм от поверхности стальной пластины превышает 7,0 × 1014 (м-2), то плотность дислокаций не снижается в процессе покрытия после получения трубы, и твердость значительно возрастает благодаря дисперсионному твердению, что приводит к ухудшению сопротивления SSCC. Предпочтительно диапазон плотности дислокаций составляет 6,0 × 1014 (м-2) или меньше, для того чтобы получить хорошее сопротивление SSCC после получения трубы. С другой стороны, когда плотность дислокаций на глубине 0,25 мм от поверхности стальной пластины составляет меньше 1,0 × 1014 (м-2), прочность стальной пластины ухудшается. С целью обеспечения прочности по сорту X65, предпочтительно иметь плотность дислокаций 2,0 × 1014 (м-2) или больше. Для высокопрочной стальной пластины, раскрытой в изобретении, если плотность дислокаций в микроструктуре стали на глубине 0,25 мм от поверхности стальной пластины находится в вышеуказанном диапазоне, внешний поверхностный слой в диапазоне от поверхности стальной пластины до глубины 0,25 мм имеет эквивалентную плотность дислокаций, и в результате получается вышеуказанный эффект улучшения сопротивление SSCC.

Когда плотность дислокаций на глубине 0,25 мм от поверхности стальной пластины составляет 7,0 × 1014 (м-2) или меньше, величина HV 0,1 на глубине 0,25 мм ниже поверхности составляет 230 или меньше. С точки зрения обеспечения сопротивления SSCC стальной трубы, важно подавить увеличение твердости поверхности стальной пластины. Однако путем уставки величины HV 0,1 на глубине 0,25 мм от поверхности стальной пластины равной 230 или меньше, величина HV 0,1 на глубине 0,25 мм от поверхности после термической обработки покрытия при 250 °C в течение 1 ч после получения трубы может быть подавлена до 260 или меньше, причем может быть обеспечено сопротивление SSCC.

Кроме того, для высокопрочной стальной пластины, раскрытой в изобретении, также важно, чтобы колебание твердости по Виккерсу на глубине 0,25 мм от поверхности стальной пластины составляло 30 HV или меньше при 3σ, где σ означает стандартное отклонение. Причина заключается в том, что, если значение 3σ в момент измерения твердости по Виккерсу на глубине 0,25 мм от поверхности стальной пластины превышает 30 HV, то колебание твердости во внешнем поверхностном слое стальной пластины, то есть, наличие локальных участков с высокой твердостью во внешнем поверхностном слое, вызывает ухудшение сопротивления SSCC, вызванное этими участками. Отмечается, что при расчете стандартного отклонения σ предпочтительно твердость по Виккерсу измеряют в 100 местоположениях или больше.

Другими словами, также важно для высокопрочной стальной пластины, раскрытой в изобретении, чтобы колебания твердости по Виккерсу в направлении толщины пластины составляли 30 HV или меньше при 3σ, где σ представляет собой стандартное отклонение.

Высокопрочная стальная пластина, раскрытая в изобретении, представляет собой стальную пластину для стальных труб, обладающих прочностью для сорта X60 или выше по API 5L, и таким образом, имеет прочность на растяжение 520 MПа или больше.

Способ производства

В дальнейшем будет конкретно описан способ и условия производства вышеуказанной высокопрочной стальной пластины для кислотостойкого трубопровода. Способ производства согласно настоящему изобретению включает: нагревание сляба, имеющего вышеуказанный химический состав, и затем горячей прокатку сляба с образованием стальной пластины; затем подвергают стальную пластину регулируемому охлаждению в заданных условиях; и затем снова нагревают стальную пластину.

Температура нагревания сляба

Температура нагревания сляба: от 1000°С до 1300°C

Если температура нагревания сляба меньше, чем 1000°C, карбиды не растворяются в достаточной степени, и нельзя получить необходимую прочность. С другой стороны, если температура нагревания сляба превышает 1300°C, то ударная вязкость ухудшается. Поэтому температура нагревания сляба установлена от 1000°С до 1300°C. Указанная температура является температурой в нагревательной печи, причем сляб нагревается до этой температуры в центре.

Конечная температура прокатки

На стадии горячей прокатки, с целью получения высокой ударной вязкости для основного металла сплава, предпочтительной является пониженная конечная температура прокатки, однако с другой стороны, снижается эффективность прокатки. Таким образом, необходимо установить конечную температуру прокатки в показателях температуры поверхности стальной пластины с учетом требуемой ударной вязкости для сплава основного металла и эффективности прокатки. С точки зрения улучшения прочности и сопротивления HIC предпочтительно установить конечную температуру прокатки равной или выше температуры превращения Ar3 в показателях температуры поверхности стальной пластины. Используемый в описании выражение «температура превращения Ar3» означает начальную температуру превращения феррита во время охлаждения, которая может быть определена, например, по компонентам стали согласно следующему ниже уравнению. Кроме того, с целью получения высокой ударной вязкости для сплава основного металла, желательно установить коэффициент вытяжки прокатки 60% или больше в температурном диапазоне 950°C или меньше, который соответствует температурному диапазону без кристаллизации аустенита. Температура поверхности стальной пластины может быть измерена с помощью радиационного пирометра или тому подобного.

Ar3 (°C) = 910 - 310[%C] - 80[%Mn] - 20[%Cu] - 15[%Cr] - 55[%Ni] - 80[%Mo],

где [%X] означает содержание (масс.%) элемента X в стали.

Температура начала охлаждения при регулируемом охлаждении

Температура начала охлаждения равна (Ar3 - 10 °C) или выше в показателях температуры поверхности стальной пластины.

При низкой температуре поверхности стальной пластины в начале охлаждения, возрастает количество образовавшегося феррита до регулируемого охлаждения, и в частности, если температурный перепад от температуры превращения Ar3 больше, чем на 10°C, образуется феррит в количестве, превышающем 5% по объему, что вызывает значительное снижение прочности и ухудшение сопротивления HIC. Поэтому устанавливают температуру поверхности стальной пластины в начале охлаждения на уровне (Ar3 - 10°C) или выше. Отмечается, что температура поверхности стальной пластины в начале охлаждения не превышает конечную температуру прокатки.

Скорость охлаждения при регулируемом охлаждении

С целью снижения изменения твердости в стальной пластине и улучшения однородности материала при достижении высокой прочности, важно регулировать скорость охлаждения поверхностного слоя и среднюю скорость охлаждения стальной пластины. В частности, для того чтобы установить плотность дислокаций, на глубине 0,25 мм от поверхности стальной пластины, и 3σ в диапазонах, описанных выше, необходимо регулировать скорость охлаждения на глубине 0,25 мм от поверхности стальной пластины.

Средняя скорость охлаждения в температурном диапазоне от 750°С до 550°C, в показателях температуры на глубине 0,25 мм от поверхности стальной пластины: от 50°C/с или меньше

Когда средняя скорость охлаждения в температурном диапазоне от 750°С до 550°C, в показателях температуры на глубине 0,25 мм от поверхности стальной пластины, превышает 50°C/с, плотность дислокаций на глубине 0,25 мм от поверхности стальной пластины превышает 7,0 × 1014 (м-2). В результате, величина HV 0,1 на глубине 0,25 мм от поверхности стальной пластины превышает 230, и после процесса покрытия после получения трубы, величина HV 0,1 на глубине 0,25 мм от поверхности превышает 260, что приводит к ухудшению сопротивления SSCC стальной трубы. Поэтому средняя скорость охлаждения устанавливается равной 50°C/с или меньше. Предпочтительное значение составляет 45°C/с или меньше, и более предпочтительно 40°C/с или меньше. Нижний предел средней скорости охлаждения конкретно не ограничивается, однако, если скорость охлаждения чрезмерно мала, то образуются феррит и перлит и прочность становится недостаточной. Поэтому, с точки зрения предотвращения такого процесса, предпочтительной является скорость охлаждения 20°C/с или выше.

Средняя скорость охлаждения в температурном диапазоне от 750°С до 550°C, в показателях средней температуры стальной пластины: от 15°C/с или выше

Если средняя скорость охлаждения в температурном диапазоне от 750°С до 550°C, в показателях средней температуры стальной пластины, является меньше, чем 15°C/с, то нельзя получить бейнитную микроструктуру, что приводит к ухудшению прочности и сопротивления HIC. Поэтому скорость охлаждения в показателях средней температуры стальной пластины устанавливают равной 15°C/с или выше. С точки зрения изменений прочности и твердости стальной пластины, предпочтительной средней скоростью охлаждения стальной пластины является 20°C/с или выше. Верхний предел средней скорости охлаждения конкретно не ограничивается, однако предпочтительно она составляет 80°C/с или меньше, для того чтобы не образовались побочные продукты низкотемпературного превращения.

Средняя скорость охлаждения в температурном диапазоне от 550°С до температуры прекращения охлаждения в показателях температуры на глубине 0,25 мм от поверхности стальной пластины: от 150°C/с или выше

Для охлаждения до температуры 550°C или меньше в показателях температуры на глубине 0,25 мм от поверхности стальной пластины, необходимо охлаждение в режиме стабильного пузырькового кипения, причем существенным фактором является увеличение скорости потока воды. Если средняя скорость охлаждения меньше, чем 150°C/с в температурном диапазоне от 550°С до температуры прекращения охлаждения в показателях температуры на глубине 0,25 мм от поверхности стальной пластины, то охлаждение в режиме пузырькового кипения не реализуется, наблюдаются изменения твердости во внешнем поверхностном слое стальной пластины, и значение 3σ на глубине 0,25 мм от поверхности стальной пластины превышает 30 HV, что приводит к ухудшению сопротивления SSCC. Поэтому среднюю скорость охлаждения устанавливают равной 150°C/с или выше. Предпочтительно она составляет 170°C/с или выше. Верхний предел средней скорости охлаждения конкретно не ограничивается, однако предпочтительно она составляет 250°C/с или меньше, с учетом ограничений оборудования.

Хотя температуру на глубине 0,25 мм от поверхности стальной пластины и среднюю температуру стальной пластины непосредственно нельзя измерить физически, например, распределение температуры в направлении сечения по толщине пластины можно определить в реальном времени, путем расчета разности температур с использованием компьютера управления технологическим процессом на основе температуры поверхности в начале охлаждения, измеренной радиационным пирометром, и заданной температуры поверхности в конце охлаждения. Используемое в описании выражение - температура на глубине 0,25 мм от поверхности стальной пластины в температурном распределении - называется “температурой на глубине 0,25 мм от поверхности стальной пластины”, и средняя величина температуры в направлении толщины для температурного распределения - называется “средней температурой стальной пластины”.

Температура прекращения охлаждения

Температура прекращения охлаждения: от 250°С до 550°C, в показателях средней температуры стальной пластины

После завершения прокатки, бейнитная фаза образуется путем проведения регулируемого охлаждения, чтобы закалить стальную пластину в температурном диапазоне от 250°С до 550°C, который является температурным диапазоном бейнитного превращения. Когда температура прекращения охлаждения превышает 550°C, бейнитное превращение является незавершённым и нельзя получить достаточную прочность. Кроме того, если температура прекращения охлаждения меньше, чем 250°C, то увеличение твердости в поверхностном слое становится значительным, и плотность дислокаций на глубине 0,25 мм от поверхности стальной пластины превышает 7,0 × 1014 (м-2), что приводит к ухудшению сопротивления SSCC. Кроме того, возрастает твердость области центральной сегрегации, и сопротивление HIC ухудшается. Поэтому, с целью подавления ухудшения однородности материала в стальной пластине, температуру прекращения охлаждения при регулируемом охлаждении устанавливают равной от 250°С до 550°C, в показателях средней температуры стальной пластины.

Условия повторного нагрева

Температура повторного нагрева: выше температуры прекращения охлаждения и в диапазоне от 450°С до 600°C в показателях средней температуры стальной пластины

В настоящем изобретении, после завершения прокатки, стальную пластину закаливают путем регулируемого охлаждения до 250°С - 550°C, то есть, в температурном диапазоне бейнитного превращения, и затем подвергают повторному нагреву в оперативном режиме. Повторный нагрев приводит температуру стальной пластины до значения выше, чем температура прекращения охлаждения, для того чтобы бейнитная фаза разупрочнилась путем отпуска, и можно было улучшить сопротивление SSCC. Однако, если температура повторного нагрева ниже 450°C, то эффект разупрочнения поверхностного слоя является недостаточным, и если температура повторного нагрева выше 600°C, то ухудшаются характеристики прочности и испытания падающим грузом (DWTT). Поэтому температура повторного нагрева установлена в диапазоне от 450°С до 600°C.

В настоящем изобретении, с точки зрения снижения затрат на эффективность производства и на топливо для термической обработки, предпочтительно проводят повторный нагрев сразу после прекращения регулируемого охлаждения. Как применяется в описании, проведение повторного нагрева сразу после прекращения регулируемого охлаждения означает проведение повторного нагрева в течение 120 секунд после прекращения регулируемого охлаждения.

Для разупрочнения поверхностного слоя желательно повысить температуру до начальной температуры повторного нагрева, то есть, по меньшей мере на 50°C выше, чем температура прекращения охлаждения. В основном, охлаждение после повторного нагрева предпочтительно представляет собой воздушное охлаждение.

Высокопрочная стальная труба

Путем формования высокопрочной стальной пластины, раскрытой в изобретении, в трубчатую форму с помощью прессования в гибочном штампе, роликового профилирования листового металла, UOE формовки, или тому подобного, и затем соединение частей встык сваркой можно получить высокопрочную стальную трубу для кислотостойких трубопроводов (например, UOE стальная труба, стальная труба, полученная путем контактной сварки сопротивлением, и спиральная стальная труба), которая обладает отличной однородностью материала в стальной пластине и которая пригодна для транспортировки сырой нефти и природного газа.

Например, UOE стальная труба производится путем обработки на шпунтовочном станке концов стальной пластины, формования стальной пластины в форму стальной трубы с помощью C пресса, U-образного пресса и O-образного пресса, затем проводится шовная сварка частей встык, путем внутренней поверхностной cварки и внешней поверхностной cварки, и необязательно подвергают трубу процессу расширения. Можно использовать любой способ cварки до тех пор, пока обеспечивается достаточная прочность и ударная вязкость соединения, однако предпочтительно используется дуговая сварка под флюсом, с точки зрения отличного качества сварки и эффективности производства.

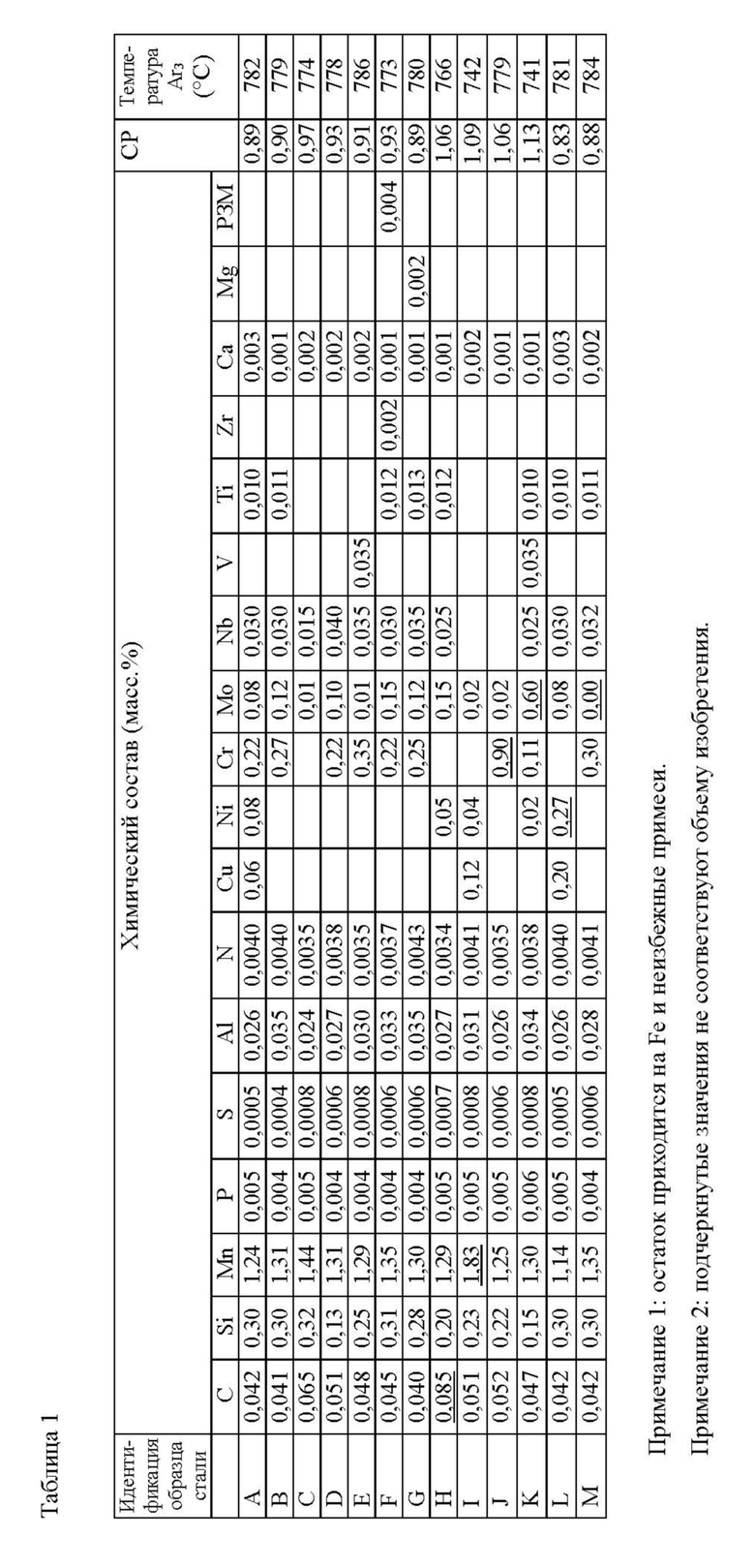

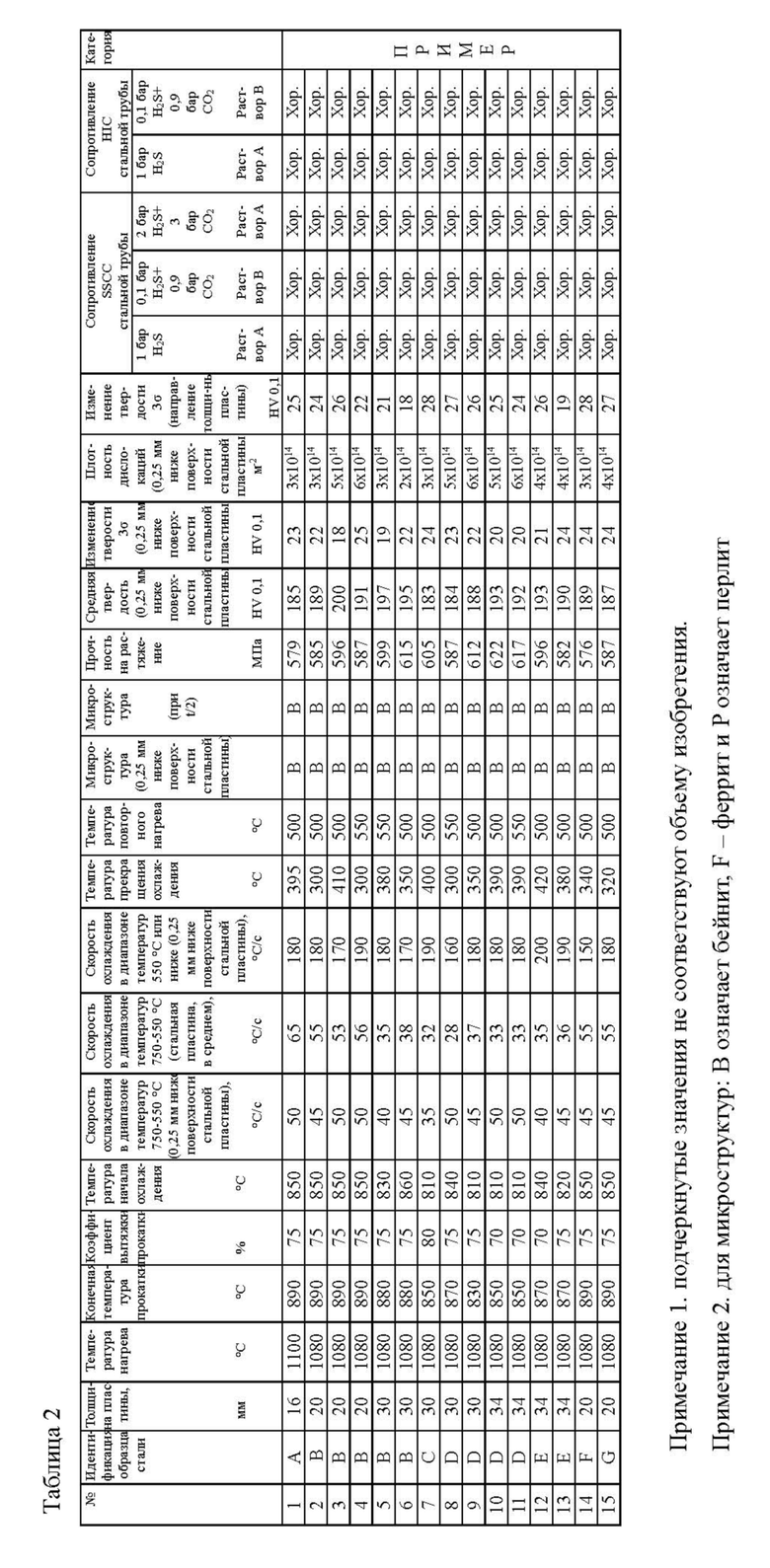

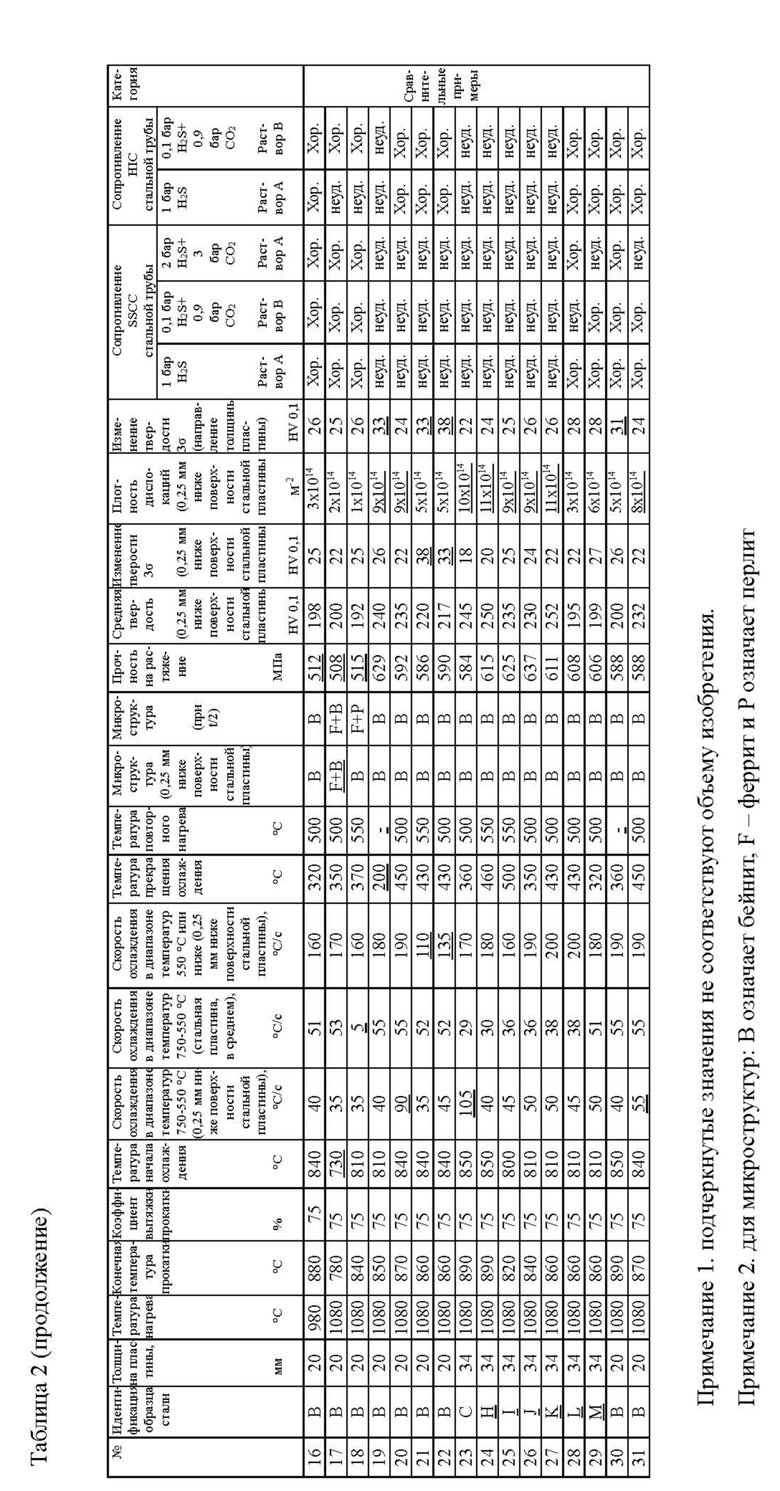

Примеры

Стали (от A до M), имеющие химический состав, приведенный в Таблице 1, превращают в слябы с помощью непрерывной отливки, нагревают до температуры, указанной в Таблице 2, и затем подвергают горячей прокатке при конечной температуре прокатки, и коэффициенте вытяжки при прокатке, указанном в Таблице 2, чтобы получить стальные пластины с толщиной, указанной в Таблице 2. Затем каждую стальную пластину подвергают регулируемому охлаждению с использованием устройства водоохлаждающего типа в условиях регулируемого охлаждения, указанных в Таблице 2. Сразу после охлаждения, каждую стальную пластину повторно нагревают с использованием устройства индукционного нагрева в оперативном режиме, таким образом, чтобы средняя температура стальной пластины стала равной “Температуре повторного нагрева,” указанной в Таблице 2.

Идентификация микроструктуры

Микроструктуру каждой полученной стальной пластины исследовали с помощью оптического микроскопа и сканирующего электронного микроскопа. Микроструктура в положении 0,25 мм ниже поверхности каждой стальной пластины и микроструктура на уровне половины толщины пластины указаны в Таблице 2.

Измерение прочности на растяжение

Испытание на растяжение проводили с использованием опытных образцов, имеющих полную толщину и собранных в направлении, перпендикулярно направлению прокатки, в качестве опытных образцов для растяжения, чтобы измерить прочность на растяжение. Результаты указаны в Таблице 2.

Измерение твердости по Виккерсу

Для сечения, перпендикулярно направлению прокатки, твердость по Виккерсу (HV 0,1) измеряли согласно стандарту JIS Z 2244 в 100 местоположениях на уровне 0,25 мм ниже поверхности каждой стальной пластины; результаты измерений усредняли и определяли стандартное отклонение σ. Средние значения и значения 3σ указаны в Таблице 2, как средняя твердость и изменения твердости на глубине 0,25 мм от поверхности каждой стальной пластины. Кроме того, для сечения перпендикулярно направлению прокатки измеряли твердость по Виккерсу (HV 0,1) в области от 0,25 мм ниже одной поверхности каждой стальной пластины до 0,25 мм ниже другой поверхности стальной пластины с шагом 0,5 мм в направлении толщины пластины, согласно стандарту JIS Z 2244, и определяли стандартное отклонение σ. Значения 3σ указаны в Таблице 2, как изменение твердости в направлении толщины пластины. Когда измерения твердости по Виккерсу в направлении толщины пластины продолжались с шагом 0,5 мм после первого измерения в положении на 1,25 мм ниже поверхности каждой стальной пластины на стороне, противоположной стороне начала измерений, измерения твердости по Виккерсу завершались измерением твердости по Виккерсу в положении на 0,25 мм ниже поверхности стальной пластины на стороне, противоположной стороне начала измерений. В этом случае измерения проводили при HV 0,1 вместо HV 10, которые обычно используются, поскольку в измерении при HV 0,1 получается более мелкий отпечаток от вдавливания, и возможно получить информацию о твердости в более близком положении к поверхности при повышенной чувствительности к микроструктуре.

Плотность дислокаций

Образец для дифракции рентгеновских лучей отбирали из местоположения, имеющего среднюю твердость; поверхность образца полировали, чтобы удалить окалину, и исследование дифракции рентгеновских лучей проводили в положении на 0,25 мм ниже поверхности стальной пластины. Плотность дислокаций оценивали по деформации, полученной из полуширины пика дифракции рентгеновских лучей β. В кривой интенсивности дифракции, полученной путем обычной рентгеновской дифракции, перекрываются лучи Kα1 и Kα2, имеющие различную длину волны, таким образом, разделяются по методу Rachinger. Для выделения деформации используется метод Williamson-Hall, описанный ниже. На уширение полуширины влияют размер кристаллита D и деформация ε, и его можно рассчитать по следующему уравнению, как сумму двух факторов: β = β1 + β2 = (0,9 λ/(D × cosθ)) + 2ε × tgθ. При дальнейшем преобразовании этого уравнения получается следующее: β cosθ/λ = 0,9 λ/D + 2ε × sinθ/λ. Деформацию ε рассчитывают по наклону прямой линии в координатах «β cosθ/λ» относительно «sin θ/λ». Для расчета используются дифракционные линии от плоскостей (110), (211), и (220). При расчете плотности дислокаций по величине деформации ε используют уравнение ρ = 14,4 ε2/b2. Здесь θ означает угол для пика, рассчитанный по методу θ-2θ для рентгеновской дифракции, и λ означает длину волны рентгеновского излучения, используемого в рентгеновской дифракции. B этом варианте осуществления b является вектором Бюргерса для Fe(α), и установлен равным 0,25 нм.

Оценка сопротивления SSCC

Сопротивление SSCC оценивают для трубы, полученной из части каждой стальной пластины. Каждая труба произведена путем обработки на шпунтовочном станке концов стальной пластины и формованием стальной пластины в форму стальной трубы с помощью C пресса, U-образного пресса и O-образного пресса, затем следует шовная сварка частей встык на внутренней и внешней поверхностях путем дуговой cварки под флюсом, и трубу подвергают процессу расширения. Как показано на Фигуре 1, после сплющивания отрезанного образца для испытаний из каждой полученной стальной трубы, опытный образец SSCC размером 5 мм × 15 мм × 115 мм отбирают с внутренней поверхности стальной трубы. В то же время внутренняя поверхность, подлежащая испытанию, остается нетронутой, без удаления окалины, чтобы оставить состояние внешнего слоя. Каждый опытный образец SSCC нагружают 90% напряжения от фактического предела текучести (0,5% YS) соответствующей стальной трубы, причем делают оценку с использованием стандартного раствора A Национальной ассоциации инженеров-коррозионистов (NACE TM0177 Solution), при парциальном давлении сероводорода 1 бар, в соответствии с тестом SSCC 4-точечного изгибания, установленным по стандарту EFC 16. Кроме того, при парциальном давлении сероводорода 0,1 бар и парциальном давлении диоксида углерода 0,9 бар, аналогичным образом сделана оценка с использованием стандартного раствора B (NACE standard TM0177 Solution) согласно тесту SSCC 4-точечного изгибания, установленному по стандарту EFC 16. Кроме того, при парциальном давлении сероводорода 2 бар парциальном давлении диоксида углерода 3 бар, сделана оценка с использованием стандартного раствора A (NACE standard TM0177 Solution) согласно тесту SSCC 4-точечного изгибания, установленному по стандарту EFC 16. После погружения на 720 часов сопротивление SSCC оценивают как “Хорошее,” когда отсутствуют какие-либо трещины, или “Неудовлетворительное,” при возникновении трещин. Результаты указаны в Таблице 2.

Оценка сопротивления HIC

Сопротивление HIC определяют, проводя тест HIC при парциальном давлении сероводорода 1 бар и времени погружения 96 часов, используя стандартный раствор A (NACE standard TM0177 Solution). Кроме того, сопротивление HIC определяют, проводя тест HIC при парциальном давлении сероводорода 0,1 бар и парциальном давлении диоксида 0,9 бар и времени погружения 96 часов, используя стандартный раствор B (NACE standard TM0177 Solution). Сопротивление HIC оценивают как “Хорошее,” когда коэффициент длины трещины (CLR) составляет 15% или меньше в тесте HIC, или “Неудовлетворительное,” когда CLR превышает 15%. Результаты указаны в Таблице 2.

Заданные показатели настоящего изобретения являются следующими:

- прочность на растяжение составляет 520 МПа или больше для высокопрочной стальной пластины для кислотостойки трубопровод;

- микроструктура представляет собой бейнитную микроструктуру в местоположениях 0,25 мм ниже поверхности, а также при t/2;

- величина HV 0,1 на глубине 0,25 мм от поверхности составляет 230 или меньше;

- отсутствуют какие-либо трещины в тесте SSCC для высокопрочной стальной трубы, выполненной из соответствующей стальной пластины; и

- коэффициент длины трещины (CLR) составляет 15% или меньше в тесте HIC.

Как можно видеть из Таблицы 2, №№ 1 - 15 представляют примеры согласно изобретению, в которых химические составы и условия производства соответствуют диапазонам настоящего изобретения. В любом из этих примеров прочность на растяжение стальной пластины составляет 520 MПа или больше, микроструктура в местоположениях 0,25 мм ниже поверхности, а также при t/2 представляет собой бейнитную микроструктуру, величина HV 0,1 на глубине 0,25 мм от поверхности составляет 230 или меньше, и поэтому сопротивление SSCC и сопротивление HIC также являются удовлетворительными для высокопрочной стальной трубы, выполненной из стальной пластины.

Напротив, №№ 16 - 23 представляют сравнительные примеры согласно изобретению, в которых химические составы соответствуют объему настоящего изобретения, но условия производства не соответствуют объему настоящего изобретения. В № 16, в связи с низкой температурой нагревания сляба, гомогенизация микроструктуры и состояние твёрдого раствора карбидов являются недостаточными, и прочность является низкой. В № 17, поскольку температура начала охлаждения является низкой, и микроструктура формируется до некоторой степени слоями с осаждением феррита, прочность пластины является низкой, и после получения трубы сопротивление HIC ухудшается. В №18, поскольку условия регулируемого охлаждения не соответствуют объему настоящего изобретения и бейнитная микроструктура не получена в области середины толщины пластины, но напротив получена микроструктура (феррит + перлит), прочность является низкой, и после получения трубы сопротивление HIC ухудшается. В № 19, поскольку температура прекращения охлаждения является низкой, увеличивается плотность дислокаций на глубине 0,25 мм от поверхности, и величина HV 0,1 превышает 230, после получения трубы сопротивление SSCC ухудшается. Кроме того, твердость области центральной сегрегации также увеличивается, и сопротивление HIC также ухудшается. В №№ 20 и 23, поскольку средняя скорость охлаждения в температурном диапазоне от 750°С до 550°C на глубине 0,25 мм от поверхности стальной пластины превышает 50°C/с, увеличивается плотность дислокаций на глубине 0,25 мм от поверхности, и величина HV 0,1 превышает 230, после получения трубы сопротивление SSCC ухудшается. В № 23 сопротивление HIC в поверхностном слое также ухудшается. В № 21 и № 22, поскольку средняя скорость охлаждения в температурном диапазоне 550°C или меньше, на глубине 0,25 мм от поверхности стальной пластины является меньше, чем 150°C/с, неравномерное охлаждение стальной пластины становится необычным. Кроме того, хотя величина HV 0,1 в среднем составляет 230 или меньше, изменение твердости является значительным, и образуются локальные участки с высокой твердостью. Соответственно, после получения трубы сопротивление SSCC ухудшается. В №№ 24 - 27, поскольку составы стальных пластин не соответствуют объему настоящего изобретения, плотность дислокаций на глубине 0,25 мм от поверхности является высокой, и величина HV 0,1 превышает 230, после получения трубы сопротивление SSCC ухудшается. Кроме того, в №№ 24 – 27 сопротивление HIC также ухудшается, поскольку повышается твердость области центральной сегрегации. В № 28 количество Ni в стальной пластине является избыточным, и сопротивление SSCC в окружающих средах с низким парциальным давлением сероводорода ухудшается. В № 29 стальная пластина не содержит Mo, и сопротивление SSCC ухудшается в очень жестких условиях коррозионной среды с парциальным давлением сероводорода 2 бар. В № 30, поскольку не был проведен повторный нагрев, отсутствует эффект разупрочнения поверхностного слоя, и в некоторых случаях сопротивление SSCC ухудшается в очень жестких условиях коррозионной среды с парциальным давлением сероводорода 2 бар. В № 31 средняя скорость охлаждения в температурном диапазоне от 750°С до 550°C, в показателях температуры на глубине 0,25 мм от поверхности стальной пластины, превышает 50°C/с, и в некоторых случаях сопротивление SSCC ухудшается в очень жестких условиях коррозионной среды с парциальным давлением сероводорода 2 бар.

Промышленная применимость

Согласно настоящему изобретению, возможно получение высокопрочной стальной пластины для кислотостойкого трубопровода, которая является превосходной не только по свойству сопротивления HIC, но также по сопротивлению SSCC в более жестких коррозионных окружающих средах и средах с низким парциальным давлением сероводорода, ниже 1 бар. Следовательно, стальные трубы (такие как стальные трубы, полученные контактной сваркой сопротивлением, спиральные стальные трубы и стальные трубы UOE), изготовленные путем холодной штамповки стальной пластины согласно изобретению, могут быть соответственно использованы для транспорта сырой нефти и природного газа, которые содержат сероводород, где требуется кислотостойкость.

Изобретение относится к области металлургии, а именно к высокопрочной стальной пластине, используемой для изготовления кислотостойкого трубопровода. Пластина имеет химический состав, содержащий, мас.%: C: от 0,02 до 0,08, Si: от 0,01 до 0,50, Mn: от 0,50 до 1,80, P: от 0,001 до 0,015, S: от 0,0002 до 0,0015, Al: от 0,01 до 0,08, Mo: от 0,01 до 0,50, Ca: от 0,0005 до 0,005, по меньшей мере один компонент, выбранный из группы, состоящей из Nb: от 0,005 до 0,1 и Ti: от 0,005 до 0,1, при необходимости по меньшей мере один компонент, выбранный из группы, состоящей из Cu: 0,50 или менее, Ni: 0,10 или менее, Cr: 0,50 или менее, V: от 0,005 до 0,1, Zr: от 0,0005 до 0,02, Mg: от 0,0005 до 0,02 и РЗМ: от 0,0005 до 0,02, остальное - Fe и неизбежные примеси. Микроструктура стали на глубине 0,25 мм от поверхности стальной пластины является бейнитной микроструктурой, имеющей плотность дислокаций от 1,0 × 1014 до 7,0 × 1014 (м-2). Колебания твердости по Виккерсу на глубине 0,25 мм от поверхности стальной пластины составляют 30 HV или менее, колебания твердости по Виккерсу в направлении толщины пластины составляют 30 HV или менее, а прочность на растяжение составляет 520 МПа или больше. Пластина обладает высокой стойкостью к водородному растрескиванию и высокой стойкостью к сульфидной коррозии при сохранении высокой прочности, вязкости и свариваемости. 3 н.п. ф-лы, 1 ил., 2 табл.

1. Высокопрочная стальная пластина для кислотостойкого трубопровода, имеющая:

химический состав, содержащий, мас.%: C: от 0,02 до 0,08, Si: от 0,01 до 0,50, Mn: от 0,50 до 1,80, P: от 0,001 до 0,015, S: от 0,0002 до 0,0015, Al: от 0,01 до 0,08, Mo: от 0,01 до 0,50, Ca: от 0,0005 до 0,005, по меньшей мере один компонент, выбранный из группы, состоящей из Nb: от 0,005 до 0,1 и Ti: от 0,005 до 0,1, при необходимости по меньшей мере один компонент, выбранный из группы, состоящей из Cu: 0,50 или менее, Ni: 0,10 или менее, Cr: 0,50 или менее, V: от 0,005 до 0,1, Zr: от 0,0005 до 0,02, Mg: от 0,0005 до 0,02 и РЗМ: от 0,0005 до 0,02, остальное - Fe и неизбежные примеси;

микроструктуру стали на глубине 0,25 мм от поверхности стальной пластины, которая является бейнитной микроструктурой, имеющей плотность дислокаций от 1,0 × 1014 до 7,0 × 1014 (м-2);

колебания твердости по Виккерсу на глубине 0,25 мм от поверхности стальной пластины, составляющие 30 HV или меньше;

колебания твердости по Виккерсу в направлении толщины пластины, составляющие 30 HV или меньше; и

прочность на растяжение, составляющую 520 МПа или больше.

2. Способ получения высокопрочной стальной пластины для кислотостойкого трубопровода, включающий в себя:

нагрев сляба до температуры от 1000 до 1300 °C, причем сляб имеет химический состав, содержащий, в мас.%: C: от 0,02 до 0,08, Si: от 0,01 до 0,50, Mn: от 0,50 до 1,80, P: от 0,001 до 0,015, S: от 0,0002 до 0,0015, Al: от 0,01 до 0,08, Mo: от 0,01 до 0,50, Ca: от 0,0005 до 0,005, по меньшей мере один компонент, выбранный из группы, состоящей из Nb: от 0,005 до 0,1 и Ti: от 0,005 до 0,1, при необходимости по меньшей мере один компонент, выбранный из группы, состоящей из Cu: 0,50 или менее, Ni: 0,10 или менее, Cr: 0,50 или менее, V: от 0,005 до 0,1, Zr: от 0,0005 до 0,02, Mg: от 0,0005 до 0,02 и РЗМ: от 0,0005 до 0,02, остальное - Fe и неизбежные примеси, и затем горячую прокатку сляба с образованием стальной пластины;

затем подвергают стальную пластину регулируемому охлаждению в режиме, включающем следующие условия:

температура поверхности стальной пластины в начале охлаждения составляет (Ar3 - 10 °C) или выше;

средняя скорость охлаждения в температурном диапазоне от 750 до 550 °C, применительно к значениям температуры на глубине 0,25 мм от поверхности стальной пластины, составляет 50 °C/с или меньше;

средняя скорость охлаждения в температурном диапазоне от 750 до 550 °C, применительно к значениям средней температуры стальной пластины, составляет 15 °C/с или выше;

средняя скорость охлаждения в температурном диапазоне от 550 °С до температуры прекращения охлаждения, применительно к значениям температуры на глубине 0,25 мм от поверхности стальной пластины, составляет 150 °C/с или выше; и

температура прекращения охлаждения, применительно к значениям средней температуры стальной пластины, составляет от 250 до 550 °C; и

затем повторный нагрев стальной пластины, при котором средняя температура стальной пластины превышает температуру прекращения охлаждения и находится в диапазоне от 450 до 600 °C.

3. Высокопрочная стальная труба для кислотостойкого трубопровода, полученная путем формования и сварки высокопрочной стальной пластины для кислотостойкого трубопровода по п.1.

Авторы

Даты

2022-03-17—Публикация

2019-09-25—Подача