Настоящее изобретение относится к скребковой системе для транспортерной ленты, ленточному транспортеру с ней, а также к способу выполнения монтажных, испытательных работ или работ по техническому обслуживанию на скребковой системе.

Для транспортерных лент ленточных транспортеров, которые используются для транспортировки самых разных транспортируемых материалов, известно применение скребковых систем. Известные скребковые системы имеют по меньшей мере один ориентированный поперек к направлению движения транспортерной ленты носитель системы, на котором находится множество скребковых модулей со скребковыми элементами. Благодаря контакту скребковых элементов с движущейся транспортерной лентой может соскребаться прилипший к ней транспортируемый материал.

Известны различные типы и конструкции скребковых систем и скребковых модулей. Например, DE 10 2017 114 931 A1 ракрывает скребковую систему для расположения в области разворота разгрузочного барабана быстроходной ленты транспортера. На расположенном поперек к направлению движения ленты транспортера и установленном с подпружиниванием носителе системы закреплены друг около друга с возможностью замены скребковые блоки из упругого материала.

DE 20 2020 104 666 U1 раскрывает скребок транспортерной ленты, в частности скребок барабана с несколькими расположенными друг около друга на поперечной балке скребковыми элементами. Каждый скребковый элемент имеет упругое основное тело и крепеж для закрепления скребкового элемента на поперечной балке. Крепеж имеет два входящих друг с другом в зацепление с зажатием зажимных элемента, из которых один закреплен на фиксируемом на поперечной балке удерживающем элементе, а другой на основном теле.

DE 10 2013 006 821 A1 описывает скребковую систему для ленты из модулей для области обратного хода транспортерных лент. Носитель системы расположен поперек к направлению движения транспортерной ленты. На носителе системы размещены друг около друга несколько скребковых модулей. Каждый скребковый модуль несет скребковую пластину, которая прилегает к ленте с эффектом соскребания.

Во время эксплуатации скребковой системы скребковые элементы, например, скребковые пластины или скребковые блоки, подвергаются значительному износу и должны регулярно заменяться.

US 4,098,394 описывает монтажную или опорную систему для скребков транспортерных лент. На поперечном валу закреплено несколько чистящих лезвий на рычагах. За пределами корпуса предусмотрен радиальный храповый узел для вращения поперечного вала, для того чтобы предварительным образом напрягать лезвия относительно транспортерной ленты. В случае если лезвия должны ремонтироваться или заменяться, поперечный вал удаляется, благодаря тому, что на одном конце снимается муфта, а на противоположном конце втулка. Монтажный фланец демонтируется с боковой стенки, и поперечный вал удаляется вместе со скребковым узлом через дверцу доступа из корпуса.

У известных скребковых систем необходимый для работ по техническому обслуживанию доступ к скребковым модулям может быть затруднен, в частности, если необходимо проникать в опасные области под транспортерной лентой. Исходя их этого, задачей может быть создание скребковой системы, ленточного транспортера с ней, а также способа выполнения монтажных, испытательных работ или работ по техническому обслуживанию на скребковой системе, при котором доступ к скребковым модулям обеспечен простым образом и с предотвращением рисков для обслуживающего персонала.

Задача решается с помощью скребковой системы для транспортерной ленты согласно пункту 1 формулы изобретения, с помощью ленточного транспортера согласно пункту 12 формулы изобретения, а также с помощью способа согласно пункту 13 формулы изобретения. Зависимые пункты формулы изобретения относятся к предпочтительным вариантам осуществления изобретения.

Изобретатели исходили из того соображения, что работы на скребковой системе, в частности монтажные, испытательные работы или работы по техническому обслуживанию, которые касаются скребковых модулей, наиболее трудоемки в том случае, если необходимо проникновение в опасные области установки, и потому требуются меры безопасности, как например монтаж лесов и т.п., а также более длительные простои. Таким образом, наибольший интерес представляла бы возможность выполнения работ по техническому обслуживанию скребковых модулей за пределами области ленты. Для достижения этого изобретатели предлагают скребковую систему, у которой носитель системы вместе со скребковыми модулями (или по меньшей мере с одним скребковым модулем) может удаляться наиболее простым образом вбок.

Соответствующая изобретению скребковая система включает в себя носитель системы и по меньшей мере один установленный на нем скребковый модуль, предпочтительно несколько установленных на носителе системы скребковых модулей, со скребковым элементом на каждом для контакта с транспортерной лентой. Носитель системы предусмотрен для расположения поперек к транспортерной ленте. Он выполнен предпочтительно в виде вращаемого вокруг продольной оси или напрягаемого в направлении вращения вала. И хотя носитель системы может иметь в принципе любую форму поперечного сечения, тем не менее предпочтительно по меньшей мере частично круглое поперечное сечение, наиболее предпочтительно по меньшей мере в области двух противоположных концевых областей. В предпочтительном, выполненном наиболее просто варианте осуществления носитель системы выполнен в виде сплошной трубы, предпочтительно с круглым поперечным сечением на всем протяжении.

Скребковый модуль или скребковые модули установлены на носителе системы предпочтительно разъемным образом, наиболее предпочтительно разъемно закреплены на носителе системы в зажимном креплении. Говоря о соответствующем скребковом элементе, речь может идти, например, о скребковом блоке из гибкого материала, в частности, если скребок расположен в качестве предварительного скребка, то есть в области разворота транспортерной ленты. Предпочтительно скребковый элемент имеет скребковую кромку, наиболее предпочтительно из металла, например, твердого металла. Далее предпочтительно он может прилегать к транспортерной ленте с эффектом соскребания, в частности в области обратного хода.

Для носителя системы предусмотрено крепление для размещения на ленточном транспортере. Согласно изобретению крепление включает в себя по меньшей мере один установочный элемент для неподвижного размещения относительно рамы транспортерной ленты, удерживающий элемент для размещения носителя системы на установочном элементе и опорный элемент на установочном элементе. Предпочтительно в рабочем положении, то есть положении, в котором скребковая системы выполняет свою функцию во время эксплуатации транспортерной ленты, крепление вместе с установочным элементом, удерживающим элементом и опорным элементом предусмотрено в области одного конца носителя системы, далее предпочтительно сбоку за пределами ширины транспортерной ленты. На противоположной стороне может быть предусмотрено контркрепление, которое может быть выполнено предпочтительно проще, как будет разъясняться еще более подробно ниже.

Установочный элемент может быть частью рамы ленты или предпочтительно неподвижно соединен с ней. В предпочтительном варианте осуществления установочный элемент может иметь форму пластины или иметь по меньшей мере один пластинчатый участок для размещения удерживающего элемента.

Удерживающий элемент соединен согласно изобретению с носителем системы натяжной системой, при помощи которой носитель системы может нагружаться крутящим моментом вокруг своей продольной оси. Благодаря крутящему моменту может достигаться предпочтительно прижатие скребковых элементов к транспортерной ленте. Натяжная система действует предпочтительным образом между удерживающим элементом и носителем системы, например, через размещенный без возможности поворота на носителе системы элемент, например натяжной рычаг. Натяжная система может иметь, например, натяжной элемент, такой как храповая собачка, натяжной винт и/или пружинный элемент, который действует для приложения крутящего момента между удерживающим элементом и носителем системы.

Удерживающий элемент может соединяться согласно изобретению разъемно с установочным элементом. В рабочем положении удерживающий элемент соединен с установочным элементом, и носитель системы удерживается удерживающим элементом на установочном элементе. Посредством отсоединения удерживающего элемента от установочного элемента скребковая система может переводиться из рабочего положения в монтажное положение, в котором носитель системы со скребковым модулем и удерживающим элементом может выдвигаться в своем продольном направлении в выдвинутое положение. При выдвижении носителя системы в его продольном направлении скребковый модуль может проходить мимо установочного элемента (и предпочтительно опорного элемента). Для этого предпочтительно предусмотрена свободная область достаточного размера и подходящей формы, так что при движении носителя системы исключительно в продольном направлении, то есть предпочтительно без движения в поперечном направлении, также скребковый модуль или скребковые модули, а также удерживающий элемент могут проходить мимо установочного элемента и предпочтительно опорного элемента. Свободная область может быть образована по меньшей мере частично вырезом в опорном элементе. Во время или перед выдвижением, исходя из рабочего положения, в котором скребковый элемент прилегает к транспортерной ленте, может при возможности выполняться некоторое вращение носителя системы вместе с установленным на нем скребковым модулем, чтобы вышеуказанные элементы могли проходить через свободную область.

Согласно изобретению при этом предусмотрено, что в выдвинутом положении (и предпочтительно непрерывно в процессе выдвижения носителя системы) опорный элемент поддерживает носитель системы. Опорный элемент может быть предусмотрен предпочтительно неподвижно или разъемно на установочном элементе; также возможно, что опорный элемент выполнен за одно целое с установочным элементом. Наиболее предпочтительно опорный элемент может быть выполнен в виде крюка и по меньшей мере частично окружать носитель системы. В то время как опорный элемент предпочтительно не имеет контакта в рабочем положении с носителем системы, он может брать на себя функцию поддержки носителя системы непосредственно после разъединения соединения между удерживающим элементом и установочным элементом. Таким образом, вес носителя системы и скребковых модулей не должен перехватываться иным образом посредством удержания вручную или опирания на устанавливаемые дополнительно леса и т.п.

Под выдвижением носителя системы в его продольном направлении следует предпочтительным образом понимать линейное, поступательное движение. Скребковый модуль проходит при переводе в выдвинутое положение мимо установочного элемента, то есть в рабочем положении он находится на первой внутренней стороне установочного элемента, а в выдвинутом положении на его внешней противоположной стороне.

Таким образом, соответствующая изобретению скребковая система делает возможным боковое выдвижение носителя системы в выдвинутое положение, в котором скребковый модуль находится снаружи установочного элемента и имеет хороший доступ для целей монтажа, проверки или технического обслуживания. Опорный элемент обеспечивает поддержку носителю систему, так что он не должен удерживаться оператором, и риск падения уменьшается или устраняется. Под поддерживающим действием опорного элемента понимается силовое воздействие, направленное вертикально вверх, то есть носитель системы может предпочтительно лежать на опорном элементе.

При этом предпочтительно, что опорный элемент поддерживает носитель системы только после отсоединения удерживающего элемента от установочного элемента, то есть в рабочем положении имеется не непосредственный контакт между опорным элементом и носителем системы, а остается небольшое расстояние, например, по меньшей мере 0,5 мм или 1 мм, предпочтительно менее 5 см, наиболее предпочтительно менее 1 см. После отсоединения удерживающего элемента от установочного элемента соединенная с удерживающим элементом сторона носителя системы может опускаться предпочтительно на эту незначительную величину, пока она не вступит в контакт с опорным элементом. Предпочтительно расположение таково, что, пока носитель системы остается в противоположном контркреплении, имеет место лишь незначительный перекос носителя системы, например, менее 5°, наиболее предпочтительно менее 1°.

Таким образом, на соответствующей изобретению скребковой системе возможно простое техническое обслуживание и в частности простая замена скребковых модулей или скребковых элементов, без того чтобы была необходимость обязательного проникновения в область под транспортерной лентой. Благодаря поддержке носителя системы при выдвижении или в выдвинутом положении обслуживание максимально упрощено и может выполняться предпочтительным образом одним человеком.

Для размещения удерживающего элемента на установочном элементе могут использоваться различные типы соединений, причем предпочтительна максимально простая разъединяемость, однако во время эксплуатации требуется достаточная устойчивость. Например, может быть предусмотрено резьбовое соединение с одним или несколькими винтами. Согласно усовершенствованию изобретения удерживающий элемент соединен с установочным элементом при помощи резьбового соединения в комбинации по меньшей мере с одним штекерным соединением, предпочтительно двумя штекерными соединениями, которые расположены на расстоянии друг от друга. Штекерное соединение или штекерные соединения предпочтительно выполнены таким образом, что они ориентированы в направлении продольной оси носителя системы, так что удерживающий элемент может после разъединения резьбового соединения выдвигаться в продольном направлении носителя системы от установочного элемента. В качестве штекерного соединения предпочтительно используется палец, который принимается в приемном отверстии. При этом наиболее предпочтительно палец расположен на установочном элементе, а приемное отверстие на удерживающем элементе, причем, однако, возможно также обратное расположение. Резьбовое соединение, а также штекерное соединение (штекерные соединения) ориентированы предпочтительно параллельно друг к другу. Наиболее предпочтительно предусмотрен лишь один винт, который расположен между двумя штекерными соединениями. Таким образом, может применяться достаточно прочное для эксплуатации соединение, которое может очень просто и быстро разъединяться.

Согласно усовершенствованию предусмотрено, что опорный элемент частично охватывает носитель системы. Для этого внутренняя обращенная к носителю системы форма опорного элемента по меньшей мере частично соответствует контуру носителя системы. Например, при круглом контуре носителя системы внутренняя форма опорного элемента может быть частично круглой. Предпочтительно опорный элемент может иметь углубление, в котором носитель системы частично размещается и таким образом поддерживается и защищается от движений в поперечном направлении, в частности от выпадения. Далее предпочтительно опорный элемент охватывает носитель системы по первой части его периметра, в то время как он оставляет свободной вторую часть периметра носителя системы, так что скребковый модуль может при смещении носителя системы проходить мимо опорного элемента. Первая часть периметра, по которой носитель системы охватывается опорным элементом, может составлять, например, по меньшей мере от 90° до 180°, предпочтительно охват по области периметра ˃115° и ˂155°. Таким образом, обеспечивается хорошая поддержка, так что риск выпадения носителя системы минимизирован. С другой стороны, слишком большой и в частности полный охват не предпочтителен, так что носитель системы со скребковым модулем может еще извлекаться. Предпочтительно форма опорного элемента по меньшей мере по первой части периметра адаптирована к внешнему контуру носителя системы, наиболее предпочтительно носитель системы по меньшей мере частично имеет круглое поперечное сечение, а опорный элемент имеет форму части кольца.

В предпочтительном варианте осуществления установочный элемент расположен в вертикальном направлении над носителем системы, и опорный элемент распространяется в вертикальном направлении вниз в направлении носителя системы, так что он по меньшей мере частично охватывает его. Предпочтительно по меньшей мере один участок опорного элемента окружает носитель системы настолько, что носитель системы расположен между установочным элементом и охватывающим участком опорного элемента, то есть охватывающий участок опорного элемента проходит предпочтительно ниже носителя системы.

Предпочтительно между удерживающим элементом и носителем системы предусмотрена поворотная опора, которая допускает по меньшей мере незначительный поворот друг относительно друга, для того чтобы изменять таким образом предпочтительно расположение и в частности предварительное напряжение между скребковым элементом и транспортерной лентой. Поворотная опора может быть образована по-разному, предпочтительно в виде подшипниковой втулки, наиболее предпочтительно в виде пластиковой втулки.

В предпочтительном варианте осуществления удерживающий элемент по меньшей мере частично выполнен пластинчатым, и носитель системы проходит сквозь удерживающий элемент, предпочтительно перпендикулярно к нему. Такое расположение наиболее просто в отношении конструкции и создает условия для устойчивого закрепления, в частности, если также установочный элемент и/или опорный элемент выполнены пластинчатыми и расположены друг на друге.

Как уже было упомянуто, для удержания предпочтительным образом предусмотрено контркрепление, так что носитель системы установлен в креплении и контркреплении. Как и (первый) установочный элемент крепления, для контркрепления предусмотрен предпочтительно второй установочный элемент, который расположен на расстоянии в продольном направлении носителя системы от первого установочного элемента. Носитель системы установлен на втором установочном элементе предпочтительно с возможностью поворота и смещения в своем продольном направлении. Для этого также на втором установочном элементе или на соединенном с ним элементе может быть предпочтительно предусмотрена опорная втулка для носителя системы, наиболее предпочтительно в виде подшипниковой втулки, например, из пластика. Контркрепление предпочтительно не зафиксировано в продольном направлении носителя системы, так что носитель системы может после разъединения крепления выдвигаться без дополнительных мер из контркрепления. Таким образом, демонтаж возможен с доступом только со стороны крепления, без того чтобы требовался доступ к контркреплению.

Согласно предпочтительному варианту осуществления, для носителя системы может быть предусмотрено вспомогательное средство выдвижения, которое может размещаться на носителе системы таким образом, что оно распространяется, удлиняя его, в продольном направлении носителя системы. Такое вспомогательное средство выдвижения может служить для того, чтобы носитель системы при выдвижении захватывать и направлять или удерживать. Предпочтительно вспомогательное средство выдвижения и/или носитель системы имеет на конце вставное отверстие, так что вспомогательное средство выдвижения и носитель системы могут вставляться друг в друга. Равным образом может использоваться промежуточный элемент, то есть адаптер для соединения вспомогательного средства выдвижения и носителя системы. Такой адаптер может иметь, например, зажимное устройство для зажатия с носителем системы и участок зацепления для присоединения вспомогательного средства выдвижения. Далее предпочтительно может быть предусмотрен стопор для фиксации вспомогательного средства выдвижения на носителе системы и/или адаптере, так что непреднамеренное отсоединение может предотвращаться.

Как уже было упомянуто, на носителе системы могут быть размещены различные типы скребковых модулей. Согласно предпочтительному варианту осуществления скребковый модуль (или предпочтительно все скребковые модули) имеет рычаг модуля, на котором размешен скребковый элемент. Рычаг модуля может поворачиваться на шарнире модуля, предпочтительно вокруг оси, которая ориентирована по меньшей мере по существу параллельно к продольному направлению носителя системы. Под этим следует понимать, что ориентация может иметь также незначительный перекос или незначительный наклон, предпочтительно с углами ˂30°, далее предпочтительно ˂20°, наиболее предпочтительно ˂10°.

Предпочтительно скребковый модуль имеет пружинный элемент, для того чтобы нагружать рычаг модуля крутящим моментом. Подходят различные типы пружинных элементов, предпочтительна резиновая торсионная пружина. Пружинный элемент может вызывать прижатие скребкового элемента к транспортерной ленте. Далее предпочтительно скребковый модуль может иметь упор для поворота рычага модуля на шарнире модуля, для того чтобы ограничивать поворотное движение скребкового элемента по направлению к транспортерной ленте. В случае использования пружинного элемента упор расположен предпочтительно таким образом, что пружина нагружает рычаг модуля по направлению к упору, причем на упоре еще обеспечено предварительное напряжение.

Ленточный транспортер может оснащаться соответствующей изобретению скребковой системой таким образом, что скребковый элемент прилегает к транспортерной ленте, и установочный элемент закреплен на раме ленты.

На соответствующей изобретению скребковой системе работы, например, монтажные, испытательные работы или работы по техническому обслуживанию, могут выполняться наиболее просто, благодаря тому, что, начиная в рабочем положении, удерживающий элемент отсоединяют от установочного элемента, носитель системы со скребковым модулем и удерживающим элементом выдвигают в продольном направлении носителя системы, причем опорный элемент поддерживает носитель системы во время его выдвижения.

Далее варианты осуществления изобретения описываются более подробно на основе чертежа. При этом на чертеже показаны:

фиг. 1, 2 - виды в перспективе части ленточного транспортера с транспортерной лентой и скребком согласно первому варианту осуществления;

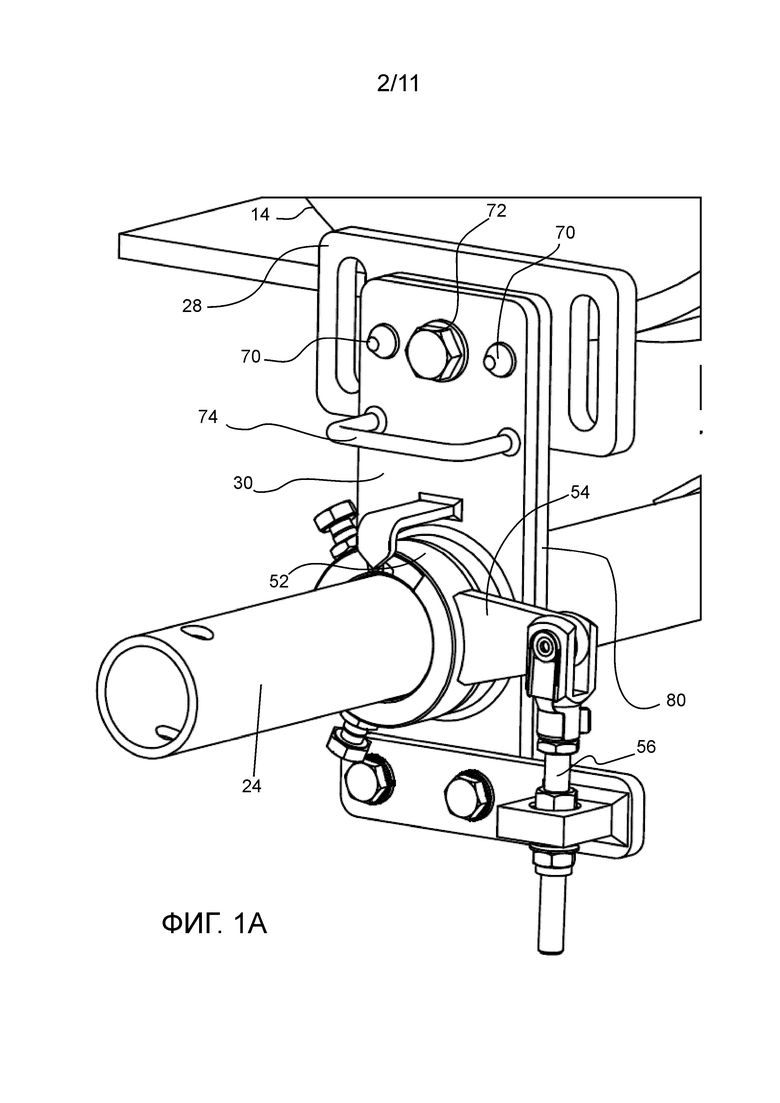

фиг. 1a - увеличенный вид в перспективе крепления с фиг. 1;

фиг. 3 - вид сбоку скребка с фиг. 1, 2;

фиг. 4, 5 - скребковый модуль скребка с фиг. 1-3 на виде сверху, а также на виде сбоку в частичном разрезе;

фиг. 6 - поперечный разрез скребкового модуля с фиг. 5 по линии A-A разреза;

фиг. 7 - вид в перспективе скребкового модуля с фиг. 4, 5 с отсоединенным скребковым элементом;

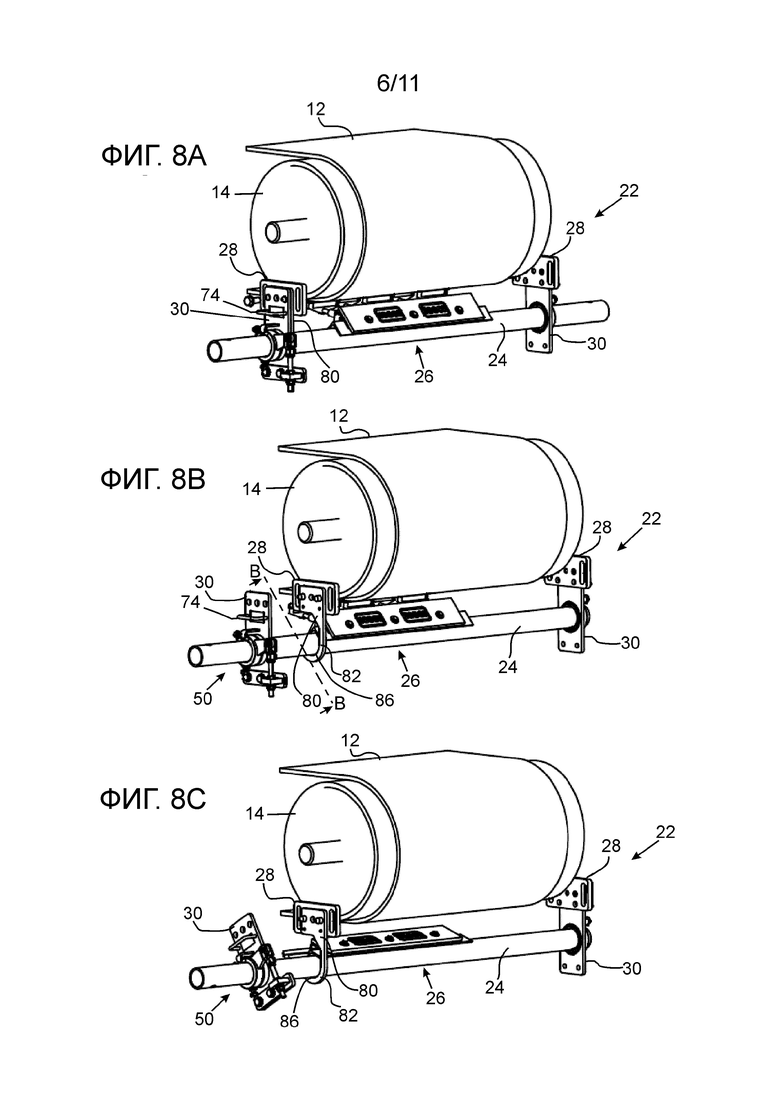

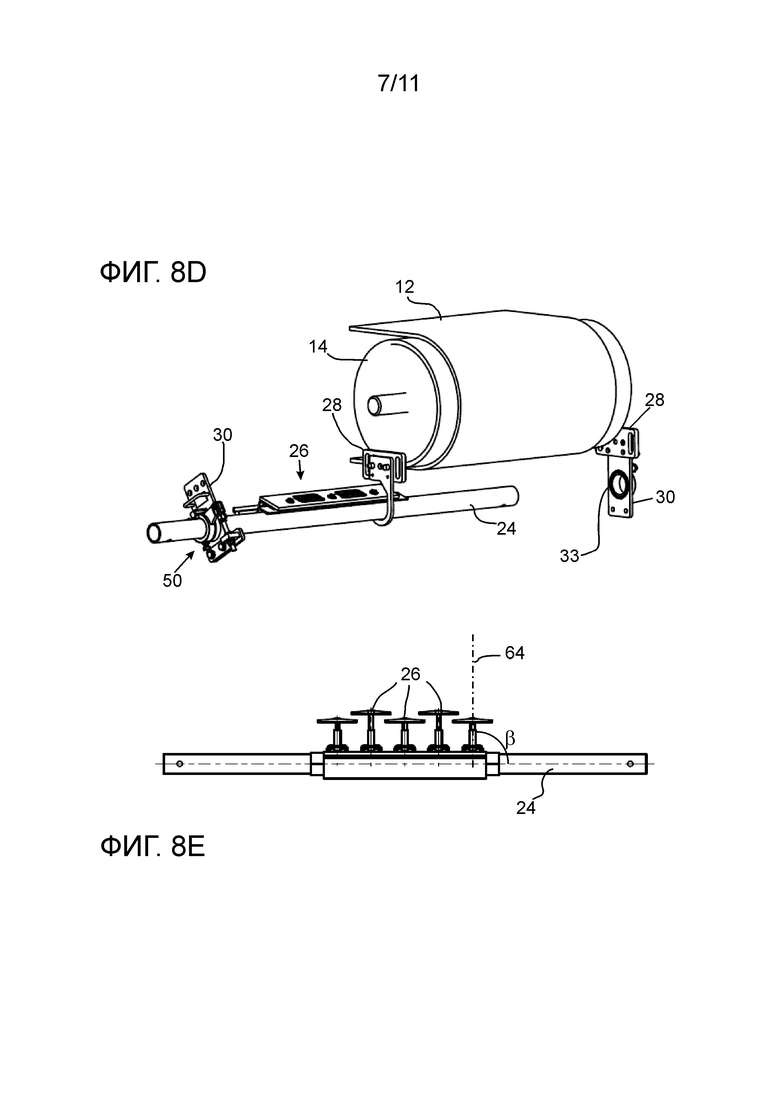

фиг. 8a-8e - виды в перспективе различных положений частей скребка согласно первому варианту осуществления во время снятия носителя системы;

фиг. 9a-9c - виды в перспективе скребка согласно первому варианту осуществления во время использования вспомогательного средства выдвижения;

фиг. 10 - вид в поперечном разрезе по линии B-B разреза с фиг. 8b;

фиг. 11 - вид в перспективе части ленточного транспортера с транспортерной лентой и скребком согласно второму варианту осуществления;

фиг. 12 - вид сверху на носитель системы скребка с фиг. 11;

фиг. 13 - вид сбоку скребка с фиг. 11, 12; и

фиг. 14 - аналогичный фиг. 10 вид скребка с фиг. 11-13 согласно второму варианту осуществления.

Фиг. 1, 2 показывают для первого варианта осуществления на видах в перспективе часть ленточного транспортера 10 с транспортерной лентой 12, которая изменяет направление на оборотном барабане 14. Вал оборотного барабана установлен в раме 16 ленты, из которой здесь изображены схематично лишь некоторые части.

На ленточном транспортере 10 предусмотрен скребок 18 с множеством скребковых модулей 26, с носителем 24 системы и креплением 20 и контркреплением 22 для размещения на раме 16 ленты.

Крепление 20 и контркрепление 22 имеют по установочному элементу, закрепленному на раме 16 ленты или являющемуся частью рамы 16 ленты, здесь соответственно в виде установочных пластин 28. На установочных пластинах 28 размещено по удерживающему элементу в виде удерживающей пластины 30.

Носитель 24 системы является в показанном варианте осуществления трубой с непрерывно круглым поперечным сечением. Каждая из удерживающих пластин 30 имеет круглые выемки с вставленными в них пластиковыми скользящими втулками 33, в которых носитель 24 системы установлен с возможностью вращения.

На фиг. 3 на виде сбоку изображены два скребковых модуля 26. Скребковые модули 26 включают в себя по базовому элементу 32, который размещен на носителе 24 системы в зажимном креплении 34 с возможностью отсоединения. На базовом элементе 32 размещен с возможностью поворота вокруг оси 38 поворота скребковый рычаг 36. На конце каждого скребкового рычага 36 расположен держатель 40 скребкового элемента со скребковым элементом 42.

Как видно, например, на фиг. 2, на носителе 24 системы расположены друг около друга несколько скребковых модулей 26. Носитель 24 системы распространяется в направлении ширины транспортерной ленты 12, то есть поперек к направлению ее движения. В первом варианте осуществления расположенные друг около друга скребковые модули 26 имеют соответственно поочередно более короткие и более длинные скребковые рычаги 36, так что скребковые элементы 42 расположены в двух рядах в шахматном порядке, причем, если смотреть в направлении движения транспортерной ленты, всегда имеется незначительное перекрытие между скребковыми элементами 42 обоих рядов. Скребковые модули 26 расположены друг около друга таким образом, что ряды распространяются по меньшей мере по существу по всей ширине транспортерной ленты 12.

Во время эксплуатации ленточного транспортера 10 и скребка 18 рабочие кромки скребковых элементов 42 прилегают, как показано на фиг. 3, с эффектом соскребания к поверхности транспортерной ленты 12, в показанном примере в области обратного хода транспортерной ленты 12. При этом скребковые элементы 42 прижимаются с подпружиниванием к поверхности транспортерной ленты 12. Таким образом, загрязнения и прилипший транспортируемый материал соскребаются скребковыми элементами 42 с движущейся транспортерной ленты 12.

На фиг. 4, 5 более подробно изображен один из скребковых модулей 26. Как там показано, между базовым элементом 32 и скребковым рычагом 36 предусмотрен шарнир 44, так что скребковый рычаг 36 может поворачиваться вокруг оси 38 поворота. Как далее изображено, шарнир 44 включает в себя охватывающую базовый элемент 32 скобу 46.

Внутри шарнира 44 действует резиновая торсионная пружина (не изображена), которая нагружает скребковый рычаг 36 крутящим моментом.

На базовом элементе 32 предусмотрен выступающий язычок в качестве упора 48. В упорном положении часть скобы 46 прилегает к упору 48, так что скребковый рычаг 36 не может поворачиваться далее вокруг оси 38 поворота. Резиновая торсионная пружина выполнена таким образом, что она нагружает скребковый рычаг 36 в направлении упора, причем в изображенном на фиг. 5 упорном положении имеет место предварительное напряжение 48 пружины.

Благодаря действию соответствующих пружин скребковых модулей 26 скребковые элементы 42 прижимаются к поверхности транспортерной ленты 12, однако за счет поворота на шарнирах 44 при воздействии соответствующих усилий во время эксплуатации, например, из-за постоянных повреждений ленты, возвышений и т.п. на поверхности транспортерной ленты 12, они могут отклоняться посредством соответствующего поворотного движения скребкового рычага 36 вокруг оси 38 поворота против действия пружины.

Предварительное напряжение всего скребка 18, посредством которого все скребковые элементы 42 прижимаются к транспортерной ленте 12, задается посредством назначения поворотного положения носителя 24 системы. На креплении 20 для этого предусмотрено между удерживающей пластиной 30 и носителем 24 системы натяжное устройство 50.

Фиг 1a показывает крепление 20 на увеличенном изображении. Размещенное на носителе 24 системы зажимное кольцо имеет выступающий в радиальном направлении от носителя 24 системы натяжной рычаг 54, который при помощи натяжного винта 56 может напрягаться относительно размещенного неподвижно на удерживающей пластине 30 крепежа. Посредством регулировки натяжного винта 56 носитель 24 системы может таким образом поворачиваться, и может устанавливаться предварительное напряжение пружин скребковых модулей 26.

Как далее показано на фиг. 1, 1a, на установочной пластине 28 крепления 20 размещен помимо этого пластинчатый опорный элемент 80, который в показанном исполнении расположен между установочной пластиной 28 и удерживающей пластиной 30. Форма и функция опорного элемента 80 разъясняются далее более подробно со ссылкой на фиг. 8a-8d и фиг. 10.

Во время эксплуатации скребка 18 имеет место непрерывный износ на скребковых элементах 42, так что требуется регулярный осмотр и техническое обслуживание. Скребок 18 рассчитан для наиболее простого технического обслуживания в отношении своего закрепления на раме 16 ленты, а также в отношении закрепления скребковых элементов 42 на скребковых модулях 26.

Как в частности становится ясно из фиг. 4, фиг 5, фиг. 7, скребковый рычаг 36 включает в себя два элемента, которые разъемно закреплены друг на друге, а именно размещенный на держателе 40 скребкового элемента стержень 58 и соединенную с базовым элементом 32, а именно закрепленную на скобе 46 шарнира 44 втулку 60. Стержень 58 вставлен во втулку 60 (фиг. 5) и зафиксирован при помощи поворотного стопора 62 в направлении продольной оси 64 скребкового рычага 36.

Продольная ось 64 распространяется в показанном исполнении, как видно из фиг. 2, фиг. 3, на вертикальном виде параллельно к направлению движения транспортерной ленты 12 и таким образом также под прямым углом, то есть под углом β в 90° (см. фиг. 8e), к продольной оси носителя 24 системы. На горизонтальном виде сбоку (фиг. 3) продольная ось 64 распространяется под углом γ примерно в 9° к направлению движения транспортерной ленты 12. Далее продольная ось 64 ориентирована в показанном исполнении под прямым углом, то есть под углом δ в 90°, к кромке прилегания скребкового элемента 42 (см. фиг. 4).

Стержень 58 может свободно поворачиваться внутри втулки 60 вокруг продольной оси 64, вследствие чего продольная ось 64 обозначается также как ось поворота. При этом предусмотрено, однако, уплотнительное кольцо 66, которое с одной стороны является причиной уплотнения внутреннего пространства втулки 60 относительно стержня 58, а с другой стороны за счет трения ввиду прилегания к внутренней стороне втулки 60 создает некоторую тугость хода в движении стержня 58 относительно втулки 60.

Поворотный стопор 62 включает в себя на стороне втулки 60 расположенное внутри продолговатое отверстие 62a с окаймлением, которое выступает вовнутрь втулки 60, а на стороне стержня 58 продолговатый пластинчатый зацепной элемент 62b, который на конце стержня 58 неподвижно размещен на удлинении 63 с меньшим диаметром.

Как в частности видно на изображении в поперечном разрезе на фиг. 6, зацепной элемент 62b и отверстие 62a имеют такую форму, что зацепной элемент 62b при параллельной ориентации к отверстию 62a (пунктирное изображение) может вставляться сквозь него в направлении продольной оси 64, в то время как в повернутом относительно параллельной ориентации положении, как это изображено (сплошной линией), он зафиксирован на окаймлении отверстия 62a.

Следовательно, в отношении фиксации стержня 58 во втулке 60 в осевом направлении продольной оси 64 имеет место зависимость от поворотного положения:

В положении зацепного элемента 62b параллельно к отверстию 62a (пунктирное изображение) стержень 58 с размещенным на нем держателем 40 скребкового элемента и скребковым элементом 42 находится в положении в пределах диапазона 68a угла отцепления. В поворотном положении в диапазоне угла отцепления поворотный стопор 62 разомкнут, и стержень 58 может свободно перемещаться в продольном направлении относительно втулки 60.

При дальнейшем повороте стержня 58 относительно втулки 60 концы зацепного элемента 62b зацепляются за окаймление отверстия 62a, так что стержень 58 зафиксирован в продольном направлении относительно втулки 60. Соответствующие поворотные положения стержня 58 находятся в пределах диапазона 68b угла фиксации, в котором поворотный стопор 62 заблокирован.

Как изображено, диапазон 68a угла отцепления отцентрирован при этом вокруг показанного на фиг. 6 пунктиром поворотного положения, в котором предусмотренная для прилегания к транспортерной ленте 12 передняя кромка скребкового элемента 42 находится под углом 90° к продольному направлению носителя 24 системы, а также к оси 38 поворота скребкового модуля 26. Диапазон 68b угла фиксации отцентрирован же вокруг поворотного положения, которое повернуто против этого на 90° и показано на фиг. 6 сплошными линиями. В этом поворотном положении рабочая кромка скребкового элемента 42 ориентирована параллельно к продольному направлению носителя 24 системы, а также к оси 38 поворота шарнира 44.

Благодаря возможности свободного поворота стержня 58 внутри втулки 60 соответствующий скребковый элемент 42 может при контакте с транспортерной лентой 12 выравниваться согласно ее контуру. На практике лента не всегда будет плоской по всей своей ширине, а будет изгибаться, например, к краям. Благодаря прижатию держатели 40 скребковых элементов позиционируются всегда таким образом, что скребковые элементы 42 следуют за формой транспортерной ленты 12.

При этом, однако, ни в какой рабочей ситуации не достигается поворотное положение, которое находится в пределах диапазона 68a угла отцепления. Таким образом, поворотный стопор 62 остается во время контакта скребкового элемента 42 с транспортерной лентой 12 всегда в диапазоне угла фиксации и обеспечивает тем самым закрепление на базовом элементе 32 соответствующих скребковых модулей 26.

Для того чтобы делать возможными работы на скребке 18 и скребковых модулях 26, в частности делать возможной замену узла из скребкового элемента 42, держателя 40 скребкового элемента и стержня 26, носитель 42 системы вместе с размещенными на нем скребковыми модулями 26 может, как будет разъясняться далее со ссылкой на фиг. 8a-8e, отсоединяться наиболее простым образом и сниматься в сторону.

Для этого на стороне крепления 20 предусмотрен особый крепеж удерживающей пластины 30 на установочной пластине 28, а на стороне контркрепления 22 предусмотрена такая установка носителя 24 системы в опорной втулке 33 удерживающей пластины 30, что он может свободно перемещаться в своем продольном направлении.

Как изображено на фиг. 1a, удерживающая пластина 30 зафиксирована на установочной пластине 28 крепления 20 двумя штекерными соединениями 70 и одним резьбовым соединением 72. Штекерные соединения 70 образованы двумя расположенными на расстоянии параллельно друг к другу пальцами на установочной пластине 28, которые с точным соответствием размещены в отверстиях удерживающей пластины 30. Штекерные соединения 70 могут разъединяться посредством стягивания удерживающей пластины 30 с установочной пластины 28 в продольном направлении носителя 24 системы.

Образованное между штекерными соединениями 70 резьбовое соединение 72 включает в себя ориентированный параллельно к пальцам винт, которым удерживающая пластина 30 привинчена к установочной пластине 28.

В рабочем положении для эксплуатации ленточного транспортера 10 и скребка 18 удерживающая пластина 30 фиксируется резьбовым соединением 72 на установочной пластине 28.

Во время остановки эксплуатации требующие технического обслуживания части скребка 18 могут сниматься посредством перевода скребка 18 в монтажное положение. За счет разъединения резьбового соединения 72 удерживающая пластина 30 может отсоединяться от установочной пластины 28, благодаря тому, что далее посредством тягового усилия в направлении продольной оси носителя 24 системы разъединяются также штекерные соединения 70a, 70b. Для этого предусмотрена ручка 74.

Фиг. 8a показывает, исходя из рабочего положения, сначала разъединение резьбового соединения 72. После этого удерживающая пластина 30 вместе с носителем 24 системы выдвигается в его продольном направлении от установочной пластины 28, причем разъединяются штекерные соединения 70a, 70b.

Как уже было упомянуто, крепление 20 включает в себя между установочной пластиной 28 и удерживающей пластиной 30 опорный элемент 80. Опорный элемент 80 имеет, как видно из фиг. 8b, распространяющийся в направлении носителя 24 системы и частично окружающий его крюкообразный удерживающий участок 82, который образует углубление 86. Удерживающий участок 82 и углубление 86 имеют, как показано, соответствующий (в этом случае круглому) наружному контуру носителя 24 системы, (в данном случае круглый) частичный внутренний контур. Удерживающий участок 82 в рабочем положении, то есть когда удерживающая пластина 30 закреплена на установочной пластине 28, расположен таким образом, что он не соприкасается с носителем 24 системы, а остается на некотором расстоянии в несколько миллиметров от него. Выше удерживающего участка 82 опорный элемент 80 имеет вырез 84, сквозь который проходит носитель 24 системы.

В монтажном положении, то есть после разъединения резьбового соединения 72, а также штекерных соединений 70a, 70b (фиг. 8b), носитель 24 системы немного опускается и ложится после этого на удерживающий участок 82 опорного элемента 80 в углублении 86. После разъединения соединения между удерживающей пластиной 30 и установочной пластиной 28 таким образом опорный элемент 80 берет на себя удержание носителя 24 системы. Как изображено, опорный элемент 80 закреплен на установочной пластине 28 и таким образом на раме 16 ленты. Как изображено на фиг. 10, удерживающий участок 82 охватывает в углублении 86 носитель 24 системы по области α периметра примерно в 135° и поддерживает при этом носитель 24 системы снизу таким образом, что он не падает.

В дальнейшем теперь носитель 24 системы выдвигается в направлении своей продольной оси вместе с удерживающей пластиной 30 и натяжным устройством 50 (фиг. 8b). При этом опорный элемент 82 поддерживает носитель 24 системы, так что он не падает. Благодаря возможности перемещения носителя 24 системы в опорной втулке 33 контркрепления 22 созданы условия для наиболее простого выдвижения.

При этом скребковые модули 26 могут проходить мимо установочной пластины 28 и опорного элемента 80, так как крюкообразная, лишь частично окружающая носитель 24 системы форма удерживающего участка 82 оставляет благодаря вырезу 84 достаточно свободного пространства, так что при выдвижении носителя 24 системы скребковые модули 26 могут переводиться в выдвинутое положение за пределами области ленты (фиг. 8d). Скребковые модули 26 могут таким образом проводиться сквозь свободную область в плоскости опорного элемента 80, а также установочной пластины 28 без столкновений. Часть свободной области образует при этом вырез 84 опорного элемента 80.

В выдвинутом положении скребковые модули 26 хорошо доступны и могут осматриваться, а также обслуживаться. В частности, могут заменяться изношенные скребковые элементы 42, благодаря тому, что соответствующие узлы, состоящие из скребкового элемента 42, держателя 40 скребкового элемента и стержня 58 соответствующего скребкового модуля, как было выше описано, разъединяются посредством поворота вокруг оси 64 поворота и отсоединяются посредством стягивания в продольном направлении, а также после этого новые элементы устанавливаются таким же образом.

Осмотр и техническое обслуживание скребка 18 таким образом максимально облегчены. В показанном варианте осуществления посредством отвинчивания одного единственного винта (резьбовое соединение 72) могут создаваться условия для того, чтобы носитель 24 системы вместе со скребковыми модулями 26 выдвигать вбок. Благодаря поддержке опорным элементом 80 это может выполняться одним человеком.

Если сбоку транспортерной ленты 12 имеется в распоряжении достаточно места, то обращение с носителем 24 системы во время выдвижения может дополнительно облегчаться, благодаря тому, что используется вспомогательное средство выдвижения. Для этого, как показано на фиг. 9a, сначала адаптер 76 может надеваться сбоку на носитель 24 системы и зажиматься на нем или фиксироваться другим способом. На адаптере 76 может затем размещаться труба, которая служит вспомогательным средством 78 выдвижения и размещается, удлиняя носитель 24 системы. При помощи вспомогательного средства 78 выдвижения, носителем 24 системы можно наиболее хорошо манипулировать, в частности в сочетании с опорой на удерживающий участок 82 опорного элемента 80.

На фиг. 11-14 показан скребок 118 согласно второму варианту осуществления. Скребок 118, соответствующий второму варианту осуществления, совпадает во многих деталях со скребком 18 согласно первому варианту осуществления, так что в дальнейшем разъясняются более подробно только различия, а в остальном делается ссылка на вышеприведенное описание. Те же ссылочные позиции обозначают совпадающие в обоих вариантах осуществления элементы.

В то время как у скребка 18 согласно первому варианту осуществления скребковые элементы 42 расположены, как описано и изображено, в двух рядах, скребок 118 согласно второму варианту осуществления включает в себя однорядное расположение скребковых элементов 42 на имеющих соответственно одинаковую длину скребковых модулях 126, которые расположены друг около друга на носителе 24 системы.

Как наиболее хорошо видно из фиг. 12, рабочие кромки скребковых элементов 42 ориентированы не как в первом варианте осуществления в поперечном направлении транспортерной ленты 12, а под наклоном к нему под углом, который в изображенном примере составляет около 15°. Скребковые рычаги 36 распространяются своей продольной осью 64, тем не менее, как и в первом варианте осуществления, в продольном направлении транспортерной ленты 12, то есть, как и в первом варианте осуществления, под углом β в 90°.

На скребковых рычагах 36 скребковые элементы 42 размещены под наклоном под углом δ около 75°. При этом соседние скребковые модули 126 расположены на носителе 24 системы настолько тесно, что - если смотреть в продольном направлении транспортерной ленты 12 - имеет место незначительное перекрытие скребковых элементов 42 и таким образом эффект соскребания по всей ширине ленты.

В остальном скребок 118 согласно второму варианту осуществления совпадает в конструкции и функционировании со скребком 18 согласно первому варианту осуществления, то есть равным образом как и у скребка 18 каждый скребок 118 включает в себя базовый элемент 32, который разъемно размещен на носителе 24 системы в зажимном креплении 34, а также скребковый рычаг 36, который размещен с возможностью поворота вокруг оси 38 поворота, и на конце которого соответственно расположен держатель 40 скребкового элемента со скребковым элементом 42. Предварительно напряженная торсионная пружина прикладывает крутящий момент, так что во время эксплуатации скребка 118 рабочие кромки скребковых элементов 42 прилегают к поверхности транспортерной ленты 12 с эффектом соскребания и прижимаются к ее поверхности 12 с подпружиниванием, для того чтобы соскребать загрязнения. В случае постоянных препятствий на поверхности транспортерной ленты 12 скребковые элементы 42 могут посредством поворотного движения скребкового рычага 36 вокруг оси 38 поворота отклоняться против действия пружины.

Фиг. 13 показывает для второго варианта осуществления горизонтальный вид сбоку, на котором можно увидеть угол γ между продольным направлением транспортерной ленты 12 и продольной осью 64. Угол γ может составлять в зависимости от расположения и настройки, например, между 0° и 20°; в показанном исполнении угол γ составляет примерно 15°.

Также во втором варианте осуществления скребковый рычаг 36 включает в себя размещенный на держателе 40 скребкового элемента стержень 58, который вставлен во втулку 60 и может поворачиваться в ней вокруг продольной оси 64. Благодаря поворотному стопору 62 обеспечено, что стержень 58 только при соответствующей ориентации, то есть при повороте из заданного прилеганием к ленте нормального положения, может вытягиваться из втулки 60 или вставляться в нее.

Скребковая система включает в себя носитель (24) системы и установленный на носителе (24) системы скребковый модуль (26, 126) со скребковым элементом (42) для контакта с транспортерной лентой (12). Для целей монтажа, испытаний или технического обслуживания предусмотрено крепление (20) для носителя (24) системы с установочным элементом (28) для неподвижного размещения относительно рамы (16) транспортерной ленты, удерживающим элементом (30) для размещения носителя (24) системы на установочном элементе (28) и опорным элементом (80) на установочном элементе (28). Удерживающий элемент (30) соединен с носителем (24) системы натяжной системой (50), так что носитель (24) системы может нагружаться крутящим моментом вокруг своей продольной оси. Удерживающий элемент (30) соединен разъемно с установочным элементом (28). В рабочем положении удерживающий элемент (30) соединен с установочным элементом (28), так что носитель (24) системы удерживается удерживающим элементом (30) на установочном элементе (28). В монтажном положении удерживающий элемент (30) отсоединен от установочного элемента (28). Носитель (24) системы со скребковым модулем (26, 126) и удерживающим элементом (30) может выдвигаться в продольном направлении носителя (24) системы в выдвинутое положение таким образом, что при выдвижении носителя (24) системы скребковый модуль (26, 126) проходит мимо установочного элемента (28). В выдвинутом положении опорный элемент (80) поддерживает носитель (24) системы. Обеспечивается простой доступ к частям скребковой системы при монтаже, испытаниях или техническом обслуживании. 3 н. и 11 з.п. ф-лы, 21 ил.

1. Скребковая система для транспортерной ленты (12), включающая в себя

- носитель (24) системы,

- по меньшей мере один установленный на носителе системы скребковый модуль (26, 126) со скребковым элементом (42) для контакта с транспортерной лентой (12),

- крепление (20) для носителя (24) системы по меньшей мере с одним установочным элементом (28) для неподвижного размещения относительно рамы (16) транспортерной ленты (12), удерживающим элементом (30) для размещения носителя (24) системы на установочном элементе (28) и опорным элементом (80) на установочном элементе (28),

- причем удерживающий элемент (30) соединен с носителем (24) системы натяжной системой (50), при помощи которой носитель (24) системы может нагружаться крутящим моментом вокруг своей продольной оси,

- и причем удерживающий элемент (30) соединен разъемно с установочным элементом (28), так что

в рабочем положении, в котором удерживающий элемент (30) соединен с установочным элементом (28), носитель (24) системы удерживается удерживающим элементом (30) на установочном элементе (28),

и в монтажном положении, в котором удерживающий элемент (30) отсоединен от установочного элемента (28), носитель (24) системы со скребковым модулем (26, 126) и удерживающим элементом (30) выдвигается в продольном направлении носителя (24) системы в выдвинутое положение таким образом, что при выдвижении носителя (24) системы скребковый модуль (26, 126) проходит мимо установочного элемента (28),

причем в выдвинутом положении опорный элемент (80) поддерживает носитель (24) системы.

2. Скребковая система по п. 1, у которой

- удерживающий элемент (30) соединен с установочным элементом (28) при помощи резьбового соединения (72), а также по меньшей мере одного штекерного соединения (70),

- причем штекерное соединение (70) ориентировано в направлении продольной оси носителя (24) системы, так что удерживающий элемент (30) после разъединения резьбового соединения (72) выдвигается в продольном направлении от установочного элемента (28).

3. Скребковая система по п. 1 или 2, у которой

- опорный элемент (80) охватывает носитель (24) системы по первой части его периметра,

- причем опорный элемент (80) оставляет свободной вторую часть периметра носителя (24) системы, так что скребковый модуль (26, 126) при смещении носителя (24) системы может проходить мимо опорного элемента (80).

4. Скребковая система по любому из пп. 1-3, у которой

- установочный элемент (28) расположен над носителем (24) системы,

- и опорный элемент (80) окружает носитель (24) системы по меньшей мере настолько, что носитель (24) системы расположен между установочным элементом (28) и участком опорного элемента (80).

5. Скребковая система по любому из пп. 1-4, у которой

- между удерживающим элементом (30) и носителем (24) системы предусмотрена поворотная опора.

6. Скребковая система по любому из пп. 1-5, у которой

- удерживающий элемент (30) по меньшей мере частично выполнен пластинчатым,

- и носитель (24) системы проходит сквозь удерживающий элемент.

7. Скребковая система по любому из пп. 1-6, у которой

- установочный элемент (28) является первым установочным элементом,

- и предусмотрено контркрепление (22) со вторым установочным элементом (28), который расположен на расстоянии в продольном направлении носителя (24) системы от первого установочного элемента (28),

- причем носитель (24) системы установлен с возможностью смещения относительно второго установочного элемента (28) в своем продольном направлении.

8. Скребковая система по любому из пп. 1-7, у которой

- вспомогательное средство (78) выдвижения может размещаться на носителе (24) системы таким образом, что оно распространяется, удлиняя его, в продольном направлении носителя (24) системы.

9. Скребковая система по любому из пп. 1-8, у которой

- скребковый модуль (26, 126) имеет скребковый рычаг (36), на котором размешен скребковый элемент (42),

- причем скребковый рычаг (36) может поворачиваться на шарнире (44) модуля вокруг оси (38) поворота, которая ориентирована по меньшей мере по существу параллельно к продольному направлению носителя (24) системы.

10. Скребковая система по п. 9, у которой

- скребковый модуль (26, 126) имеет пружинный элемент, для того чтобы нагружать скребковый рычаг (36) крутящим моментом.

11. Скребковая система по любому из пп. 1-10, у которой

- скребковый модуль (26, 126) размещен на носителе (24) системы в зажимном креплении (34).

12. Ленточный транспортер (10), включающий в себя

- раму (16) транспортерной ленты и размещенную с прохождением по ее периметру транспортерную ленту (12),

- скребковую систему (18) по любому из пп. 1-11,

- причем носитель (24) системы расположен поперек к транспортерной ленте (12),

- скребковый элемент (42) прилегает к транспортерной ленте (12),

- и установочный элемент (28) закреплен на раме (16) транспортерной ленты или является частью рамы (16) транспортерной ленты.

13. Способ выполнения монтажных, испытательных работ или работ по техническому обслуживанию на скребковой системе по любому из пп. 1-11 или на ленточном транспортере по п.12, при котором,

- начиная в рабочем положении, удерживающий элемент (30) отсоединяют от установочного элемента (28),

- и носитель (24) системы со скребковым модулем (26, 126) и удерживающим элементом (30) выдвигают в продольном направлении носителя (24) системы,

- причем опорный элемент (80) поддерживает носитель системы во время его выдвижения.

14. Способ по п. 13, при котором

- в рабочем положении удерживающий элемент (30) соединен с установочным элементом (28) при помощи резьбового соединения (72), а также по меньшей мере одного штекерного соединения (70), причем штекерное соединение (70) ориентировано в направлении продольной оси носителя (24) системы,

- и удерживающий элемент (30) отсоединяют от установочного элемента (28) посредством разъединения резьбового соединения (72),

- и штекерное соединение разъединяют посредством выдвижения установочного элемента в продольном направлении.

| KR 101875134 B1, 06.07.2018 | |||

| Хронопотенциометр | 1981 |

|

SU1000881A1 |

| Скребок ленточного конвейера, имеющий наклон модуля | 2015 |

|

RU2690783C2 |

Авторы

Даты

2023-10-20—Публикация

2021-11-11—Подача