Предложенное решение относится к области извлечения лития из литийсодержащих хлоридных рассолов, из природных рассолов, технологических растворов и сточных вод нефтегазодобывающих, химических, химико-металлургических и биохимических производств.

Наиболее близким к предлагаемому решению является гранула сорбента для извлечения лития из литийсодержащих рассолов в условиях производства товарной литиевой продукции (патент РФ № 2657495, МПК B02J 20/30, 2018 г.), которая сформирована из частиц хлорсодержащей разновидности двойного гидроксида алюминия и лития (ДГАЛ-Cl). Недостатком известного решения является низкая эффективность процесса сорбции лития из масло-, жиро-, нефтезагрязненного водного раствора и десорбции лития из гранул, так как:

• Центральная часть гранулы (ядро) сорбента работает неэффективно в случае динамической (ограниченной по времени) сорбции.

• Гранулы формируются целиком из сорбента, что резко повышает стоимость гранул из дорогостоящего сорбента (ДГАЛ-Cl) и внутреннее диффузионное сопротивление процессу сорбции, увеличивая время сорбции и уменьшая производительность.

• Гранулы, сформированные целиком из сорбента с пористой структурой во всем объеме, обладают высокой удерживающей способностью для паразитных солей из исходного целевого раствора, которые требуют длительного процесса вымывания при десорбции.

• При использовании восходящего сорбционного/десорбционного потока устанавливается низкая скорость рассола и промывочной жидкости через слой гранулированного сорбента для предотвращения уноса гранул сорбента, что особенно негативно сказываются на эффективности процесса из-за высокой стоимости сорбента.

• Гранулы сорбента загрязняются содержащимися в рассоле масло-, жиро-, нефтепродуктами, что снижает емкость сорбента.

Технический результат предложенного решения заключается в повышении эффективности процесса сорбции лития из масло-, жиро-, нефтезагрязненного водного раствора и десорбции лития из гранул за счет:

• Поверхностный слой гранулы сорбента работает с большей эффективностью, так как его емкость используется полностью за ограниченное время сорбции / десорбции.

• Замены сорбента внутренней части гранулы ядром, что снижает стоимость гранул и внутреннее диффузионное сопротивление процессу сорбции, сокращая время сорбции и повышая производительность.

• Повышения эффективности промывки сорбента за счет уменьшения количества и более легкого и быстрого вымывания паразитных солей.

• Повышения (расширения диапазона) скорости фильтрации раствора и промывочной жидкости через слой гранулированного сорбента, так как, изменяя материал ядра, его плотность и другие параметры можно существенно сократить унос потоком раствора и промывочной жидкости гранул сорбента.

• Предотвращения загрязнения гранул сорбента масло-, жиро-, нефтезагрязнениями за счёт применения гидрофильного связующего, обеспечивающего создание и удержание вокруг гранулы защитной водяной оболочки, препятствующей взаимодействию, содержащихся в фильтруемом растворе, масло-, жиро-, нефтезагрязнений с гранулой.

Указанный технический результат достигается тем, что в грануле для сорбции лития из водного раствора, содержащей частицы сорбента из хлорсодержащей разновидности двойного гидроксида алюминия и лития, гранула содержит водонепроницаемое сферическое ядро, покрытое проницаемым для раствора композитом из частиц сорбента и гидрофильного связующего. Гидрофильное связующее имеет открытопористую структуру. Гидрофильное связующее является ограниченно растворимым в воде на этапе грануляции. Максимальное содержание связующего в пересчете на сухой остаток составляет не более 40% от массы частиц сорбента. Средний размер гранул составляет не менее 0,3 мм и не более 3,0 мм, предпочтительно не менее 0,5 мм и не более 1,0 мм. Средний размер частиц сорбента не превышает 50 мкм, предпочтительно - 10 мкм. Средняя толщина сорбционного покрытия ядра не превышает 150 мкм, предпочтительно - 100 мкм. Гранула может быть покрыта защитным слоем трепела со средним размером частиц не более 10 мкм. Ядро может быть выполнено из стекла или связующего. Ядро гранулы может быть выполнено полым. Величина адгезии между ядром и связующим должна быть не меньше величины когезии связующего.

Выполнение гранулы с водонепроницаемым сферическим ядром повышает эффективности процесса сорбции лития из масло-, жиро-, нефтезагрязненного водного раствора и десорбции лития из гранул за счет:

• сокращения количества дорогостоящего сорбента (ДГАЛ-Cl), приходящегося на гранулу, и, соответственно, снижения стоимости гранулы;

• сокращения времени сорбции-десорбции лития, так как уменьшение толщины слоя сорбента снижает внутреннее диффузионное сопротивление процессу сорбции-десорбции;

• расширяет диапазон скорости фильтрации раствора и промывочной жидкости через слой гранул, так как позволяет изменять материал ядра, его плотность и другие параметры.

Выполнение ядра водонепроницаемым сокращает время десорбции, так как предотвращает попадание раствора во внутреннюю часть гранулы.

Выполнение ядра сферическим позволяет получать гранулы более правильной сферической формы и точнее выдерживать их размеры, что улучшает процесс фильтрации через слой гранул, так как обеспечивает более равномерную порозность слоя, сокращает вероятность появления уплотнений слоя, образования застойных зон и пробивки каналов.

Частицы сорбента вместе с гидрофильным связующим создают вокруг гранулы сорбирующую композитную оболочку (сорбционное покрытие), которая является проницаемой для раствора и обеспечивает защиту гранулы от масло-, жиро-, нефтезагрязнений, содержащихся в фильтруемом растворе. Гидрофильность и пористость сорбирующей оболочки позволяет создать вокруг гранулы защитную водяную оболочку.

Открытопористая структура гидрофильного связующего значительно повышает смачиваемость поверхности связующего водной средой и целостность защитной водяной оболочки вокруг гранулы за счет капиллярного эффекта.

Использование гидрофильного связующего, ограниченно растворимого в воде на этапе грануляции, позволяет увеличить пористость связующего и, соответственно, сорбционного покрытия. Если максимальное содержание связующего гранулы в пересчете на сухой остаток составляет не более 40% от массы частиц сорбента гранулы, то это обеспечивает создание не заполненных связующим открытых пор между частицами сорбента.

Для предотвращения уноса гранул средний размер гранул должен быть не менее 0,3 мм (предпочтительно не менее 0,5 мм). Для максимизации поверхности сорбции средний размер гранул должен быть не более 3,0 мм (предпочтительно не более 1,0 мм), а средний размер частиц сорбента не должен превышать 50 мкм (предпочтительно 10 мкм). Для снижения внутреннего диффузионного сопротивления процессу сорбции средняя толщина сорбционного покрытия ядра не должна превышать 150 мкм, предпочтительно - 100 мкм.

Для повышения эффективности защиты гранул от масло-, жиро-, нефтезагрязнений, содержащихся в фильтруемом растворе, гранула может быть дополнительно (сверху сорбционного покрытия) покрыта защитным слоем трепела со средним размером частиц не более 10 мкм. Открытопористая структура трепела и поры, образованные между его частицами обеспечивают эффективное создание и удержание вокруг гранулы защитной водяной оболочки. При использовании фракции трепела более 10 мкм защитное олеофобное покрытие теряет сплошность и прочность связывания со слоем сорбента. Поскольку трепел является мягкой породой, то его крупные частицы являются наименее прочной частью покрытия и в результате при контакте с водной средой покрытие из трепела легко разрушается при механическом воздействии. Особенно это проявляется при длительном нахождении гранул в воде.

Ядро гранулы может изготавливаться из различных веществ, в частности из стекла или связующего. Ядро может быть также выполнено, например, из металла, в частности, из свинца (когда требуется больший вес) или из керамики (когда требуется повышенная прочность, технологичность, химическая нейтральность или низкая стоимость). Ядро может быть в зависимости от особенностей протекания процесса сорбции цельным (когда требуется больший вес и/или прочность) или полым (когда необходимо снизить вес и/или гидравлическую крупность гранулы).

Для увеличения пористости связующего можно использовать материалы, при применении которых величина адгезии между ядром и связующим будет не меньше величины когезии связующего. Тогда при высыхании (усыхании) связующего, при ударной нагрузке или при нагреве (если ядро гранулы выполнить из вещества с коэффициентом температурного расширения больше, чем у связующего) гранулы связующее растрескается, создавая дополнительные поры, но останется закрепленным на ядре.

Примеры конкретного выполнения.

Экспериментальная проверка эффективности предложенного решения проводилась на лабораторной установке по измерению динамической сорбционной ёмкости, представляющую собой фильтрующую колонну с внутренним диаметром 20 мм и высотой 1000 мм, снабжённую сетчатыми разделителями, теплоизоляцией и подающим шестерёнчатым насосом, коррозионно-устойчивым к исследуемой среде. Сорбция и десорбция осуществлялись в режиме нисходящего потока. Скорость сорбции из модельного раствора составляла 5,5 м/ч при температуре рассола 40С, а скорость десорбции дистиллированной водой - 1,5 м/ч при температуре 20С. Время циклов сорбции и десорбции было постоянным и составляло 17 и 6 часов соответственно.

Состав хлоридного модельного рассола для проведения тестовой сорбции:

Li - 60 мг/л

Na - 24000 мг/л

K - 1000 мг/л

Ca - 8000 мг/л

Mg - 1300 мг/л

Массовое содержание лития, натрия, калия, кальция и магния в составе элюата (жидкости, получаемой в процессе цикла десорбции) контролировали методом капиллярного электрофореза (система КЭФ «Капель-105М»).

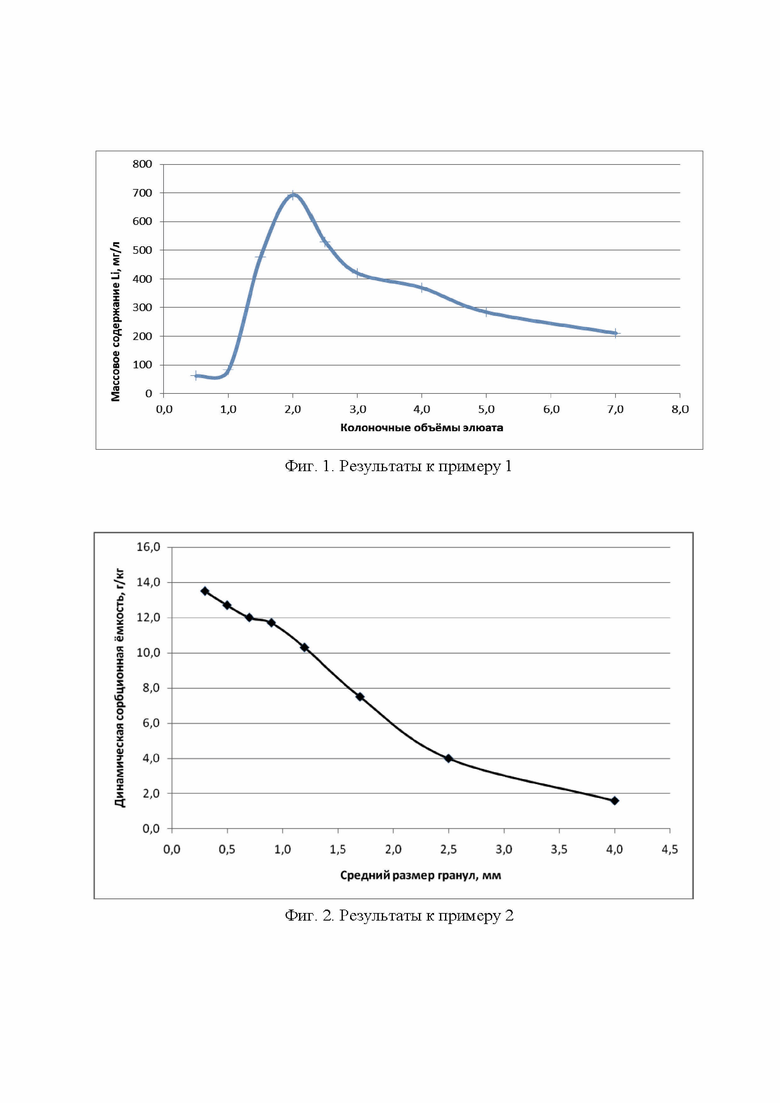

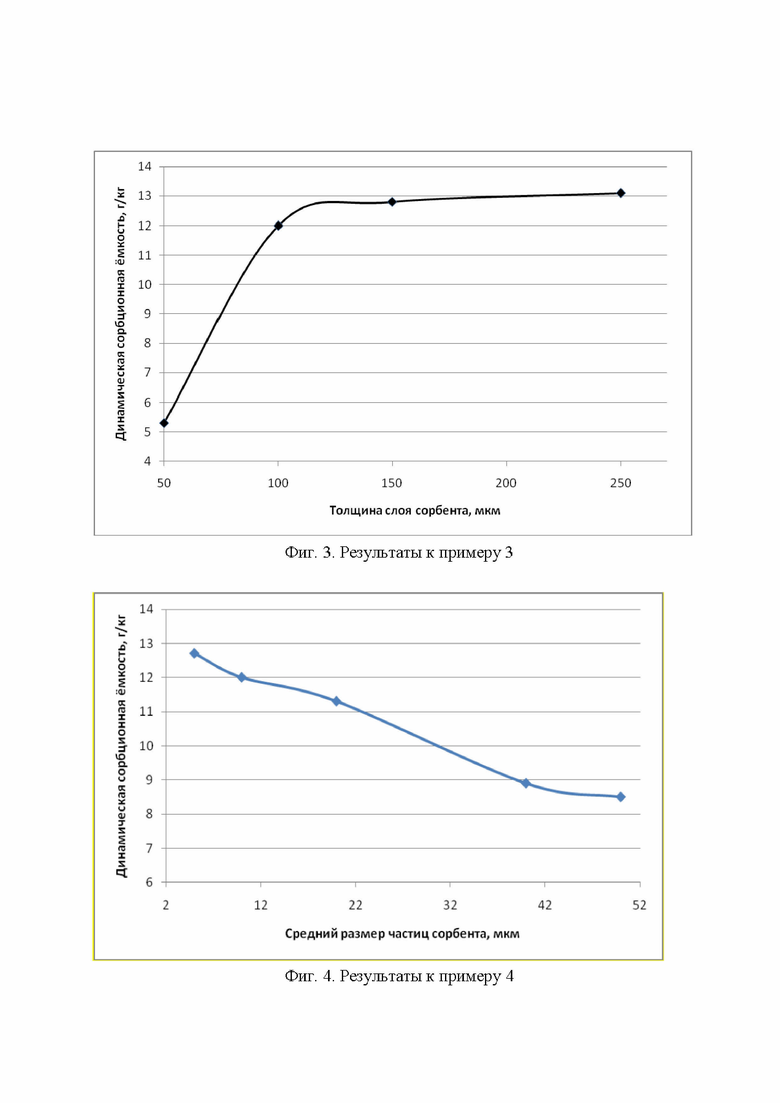

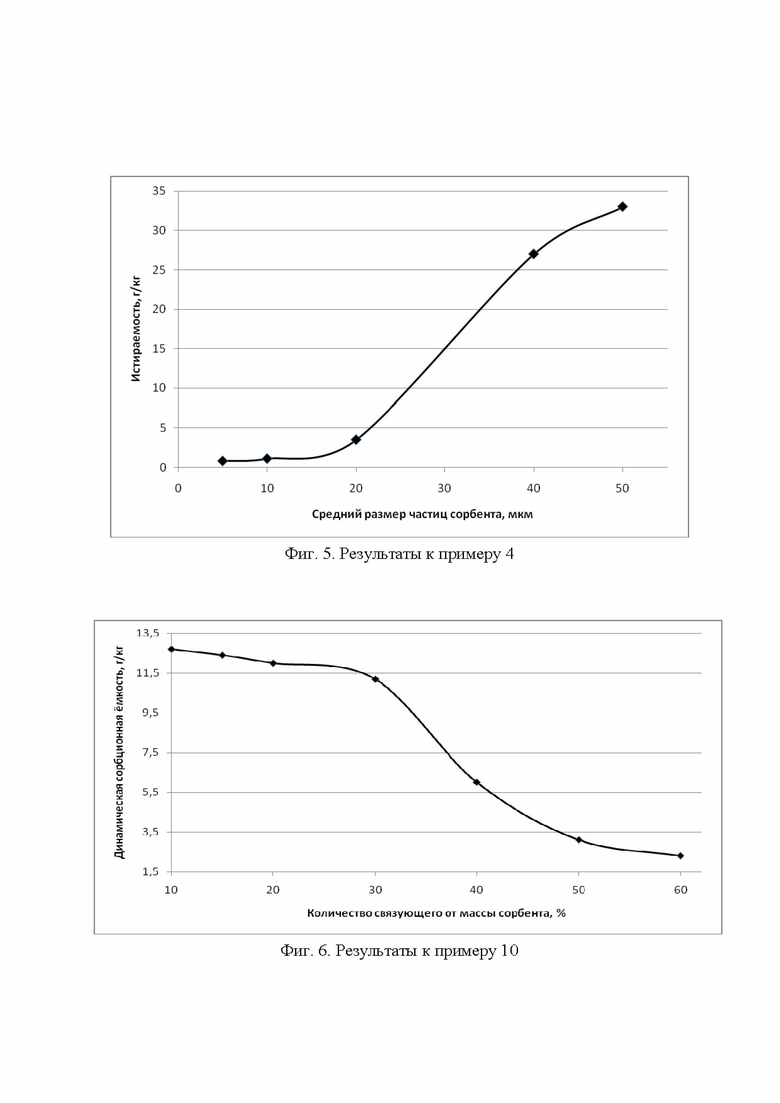

Исследования поясняются графиками, где на фиг. 1 представлены результаты к примеру 1; на фиг. 2 - результаты к примеру 2; на фиг. 3 - результаты к примеру 3; на фиг. 4 и 5 - результаты к примеру 4; на фиг. 6 - результаты к примеру 10.

Пример 1.

Гранулированный сорбент (гранулы для сорбции лития из водного раствора) получен покрытием стеклошариков фракции 0,5-0,9 мм слоем двойного гидроксида алюминия-лития в хлоридной форме (ДГАЛ-Cl) толщиной 100 мкм на наклонном смесителе-грануляторе (“Eirich”) с использованием полимерного связующего (меламино-формальдегидной смолы). Сорбент для нанесения на стеклянное ядро (стеклошарик) предварительно измельчали в центробежном дезинтеграторе до получения частиц средним размером в 10 мкм. Количество связующего составило 20 % масс по сухому веществу от веса сорбента. Высушенный гранулированный сорбент объёмом 250 мл предварительно взвешивали, вымачивали в дистиллированной воде и помещали в сорбционную колонну.

Насыпная плотность сорбента - 910 г/л.

Первый цикл - десорбция лития, имеющегося в составе сорбента при получении, дистиллированной водой. Второй цикл - сорбция лития из рассола, состав которого одинаков для всех приведенных примеров.

Третий цикл - десорбция накопленного из модельного рассола лития дистиллированной водой.

Эффективность сорбента определялась путём анализа содержания лития в полученном элюате: для каждого образца строился график зависимости содержания лития в отобранных образцах элюата от прошедшего количества дистиллированной воды (один колоночный объём - насыпной объём сорбента, взятый для проведения теста).

Динамическая ёмкость сорбента (значение ёмкости сорбента в условиях динамической сорбции/десорбции, т.е. при фиксированном времени циклов сорбции/десорбции и постоянной скорости потока через слой сорбента), исходя из полученных данных (фиг. 1), составила 12 грамм лития на килограмм содержащегося в гранулах сорбента (г/кг).

Пример 2.

Гранулированный сорбент получен покрытием стеклошариков различных фракций (средний размер от 0,2 до 3,9 мм) слоем двойного гидроксида алюминия-лития в хлоридной форме (ДГАЛ-Cl) толщиной 100 мкм на наклонном смесителе-грануляторе (“Eirich”) и использовании меламино-формальдегидной смолы в качестве связующего. Сорбент для нанесения на стеклянное ядро предварительно измельчали в центробежном дезинтеграторе до получения частиц средним размером в 10 мкм. Количество связующего составило 20 масс% по сухому веществу от веса сорбента. Высушенный гранулированный сорбент объёмом 250 мл предварительно взвешивали, вымачивали в дистиллированной воде и помещали в сорбционную колонну.

Методика тестирования аналогична примеру №1.

В результате тестирования получены значения динамической ёмкости гранулированного сорбента различных фракций (фиг. 2).

Наиболее предпочтительный диапазон среднего размера гранул сорбента составляет 0,5 - 1,0 мм. При среднем размере гранул менее 0,3 мм значительно возрастает гидравлическое сопротивление слоя, гранулы, загрязняясь, комкуются, а также увеличивается вероятность уноса материала при обратной промывке. При среднем размере гранул более 3,0 мм площадь поверхности гранул снижается настолько, что в условиях динамической сорбции ёмкость сорбента падает ниже значений целесообразных для использования.

Пример 3.

Гранулированный сорбент получен покрытием стеклошариков фракции 0,5-0,9 мм слоем двойного гидроксида алюминия-лития в хлоридной форме (ДГАЛ-Cl) различной толщины от 50 до 250 мкм на наклонном смесителе-грануляторе (“Eirich”) и использовании меламино-формальдегидной смолы в качестве связующего. Сорбент для нанесения на стеклянное ядро предварительно измельчали в центробежном дезинтеграторе до получения частиц средним размером в 10 мкм. Количество связующего составило 20 масс% по сухому веществу от веса сорбента. Высушенный гранулированный сорбент объёмом 250 мл предварительно взвешивали, вымачивали в дистиллированной воде и помещали в сорбционную колонну.

Методика тестирования аналогична примеру №1.

В результате тестирования получены значения динамической ёмкости гранулированного сорбента с различной толщиной слоя сорбента (фиг. 3).

Оптимальное значение толщины слоя сорбента - 100 мкм. В условиях динамической сорбции за ограниченное время эфективно участвует в сорбции слой толщиной не более 150 мкм. При дальнейшем увеличении толщины слоя ёмкость возрастает незначительно.

Пример 4.

Гранулированный сорбент получен покрытием стеклошариков фракции 0,5-0,9 мм слоем двойного гидроксида алюминия-лития в хлоридной форме (ДГАЛ-Cl) толщиной 100 мкм на наклонном смесителе-грануляторе (“Eirich”) и использовании меламино-формальдегидной смолы в качестве связующего. Были использованы различные фракции сорбента от 5 до 50 мкм. Сорбент для нанесения на стеклянное ядро предварительно измельчали в центробежном дезинтеграторе до необходимого среднего размера частиц. Количество связующего составило 20 масс. % по сухому веществу от веса сорбента. Высушенный гранулированный сорбент объёмом 250 мл предварительно взвешивали, вымачивали в дистиллированной воде и помещали в сорбционную колонну.

Методика тестирования аналогична примеру №1.

Если средний размер частиц сорбента превышает 50 мкм, то не удается сохранить оптимальную толщину сорбционного покрытия ядра. Наиболее предпочтительно использовать сорбент со средним размером частиц до 10 мкм (фиг. 4). При этом получить сорбент дисперсностью 5 мкм и менее очень проблематично: увеличивается время размола и снижается его эффективность. На крупность помола начинает оказывать большое влияние степень отмывки ДГАЛ-Cl от сопутствующих солей (примеси в процессе синтеза).

Также были измерены значения истираемости гранул сорбента по ГОСТ Р 51641-2000 (фиг. 5).

Из графика видно, что при увеличении крупности помола резко снижается механическая прочность слоя сорбента. Поэтому средний размер частиц сорбента не должен превышать 50 мкм. Оптимально, если средний размер частиц сорбента не превышает 10 мкм.

Пример 5.

Гранулированный сорбент получен покрытием шаров из меламин-формальдегидной смолы фракции 0,5-0,9 мм слоем двойного гидроксида алюминия-лития в хлоридной форме (ДГАЛ-Cl) толщиной 100 мкм на наклонном смесителе-грануляторе (“Eirich”) и использовании меламино-формальдегидной смолы в качестве связующего. Сорбент для нанесения на полимерное ядро предварительно измельчали в центробежном дезинтеграторе до получения частиц средним размером в 10 мкм. Количество связующего составило 20 % масс по сухому веществу от веса сорбента. Высушенный гранулированный сорбент объёмом 250 мл предварительно взвешивали, вымачивали в дистиллированной воде и помещали в сорбционную колонну.

Среди всех используемых типов ядер, гранулы на меламиноформальдегидном ядре обеспечивают максимальную прочность поверхностного слоя за счёт адгезии связующего к ядру. Поскольку материал ядра и связующее - являются одним и тем же полимером с одинаковым набором функциональных групп, то при высушивании гранул происходи сшивка аминогрупп предполимера не только в объёме слоя сорбента, но и с поверхностью ядра. Как результат - возможность многократной обратной промывки гранулированного сорбента без разрушения гранул.

Методика тестирования аналогична примеру №1.

Динамическая ёмкость сорбента по литию составила (13,5 г/кг). Насыпная плотность сорбента уменьшилась до 750 г/л.

Увеличение динамической ёмкости сорбента обусловлено изменением морфологии поверхности сорбента, а именно появлением микротрещин за счёт усадки связующего при сушке.

Пример 6.

Гранулированный сорбент получен покрытием стеклосфер фракции 0,3-0,7 мм слоем двойного гидроксида алюминия-лития в хлоридной форме (ДГАЛ-Cl) толщиной 100 мкм на наклонном смесителе-грануляторе (“Eirich”) и использовании меламино-формальдегидной смолы в качестве связующего. Количество связующего составило 20 % масс по сухому веществу от веса сорбента.

Динамическая ёмкость сорбента, исходя из полученных данных, составила 14,85 г/кг. Насыпная плотность сорбента с использованием полого ядра уменьшилась до 390 г/л.

Пример 7.

Сорбент получен гранулированием двойного гидроксида алюминия-лития в хлоридной форме (ДГАЛ-Cl) на наклонном смесителе-грануляторе (“Eirich”) и использовании меламино-формальдегидной смолы в качестве связующего. Количество связующего составило 20 % масс по сухому веществу от веса сорбента. Целевая фракция сорбента для тестирования: 0,6-1,0 мм.

Динамическая ёмкость сорбента составила 7,1 г/кг. Насыпная плотность полнотелого сорбента составила 800 г/л. Внутренняя часть гранулы практически не принимает участия в экстракционном процессе и является «балластом». Сравнивая сорбционную ёмкость гранулы на стеклоядре из примера №1 и полнотелой гранулы, становится очевидным, что толщина эффективного слоя сорбента составляет около 100 мкм.

Пример 8.

Гранулированный сорбент получен покрытием силикатного пористого ядра (гранулированный и обожжённый трепел) фракции 0,5-0,9 мм слоем двойного гидроксида алюминия-лития в хлоридной форме (ДГАЛ-Cl) толщиной 100 мкм на наклонном смесителе-грануляторе (“Eirich”) с использованием полимерного связующего (меламино-формальдегидной смолы). Сорбент для нанесения на пористое ядро предварительно измельчали в центробежном дезинтеграторе до получения частиц средним размером в 10 мкм. Количество связующего составило 20 % масс по сухому веществу от веса сорбента.

Насыпная плотность сорбента составила 740 г/л. Динамическая сорбционная ёмкость по литию оказалась значительно ниже ожидаемой и составила 6,3 г/кг. Это связано с проникновением первичного рассола внутрь пористого ядра и повышением минерализации элюата при последующей десорбции лития. При повышении минерализации уменьшается скорость десорбции, что сказывается на динамической ёмкости сорбента. Также полученный элюат содержит бОльшее количество примесей, чем при использовании гранулы на водонепроницаемом ядре.

Пример 9.

Гранулированный сорбент получен покрытием стеклошариков фракции 0,5-0,9 мм слоем двойного гидроксида алюминия-лития в хлоридной форме (ДГАЛ-Cl) толщиной 100 мкм на наклонном смесителе-грануляторе (“Eirich”) с использованием раствора гидрофобного полимерного связующего (поливинилхлорида в дихлорметане). Сорбент для нанесения на стеклянное ядро (стеклошарик) предварительно измельчали в центробежном дезинтеграторе до получения частиц средним размером в 10 мкм. Количество связующего составило 20 % масс по сухому веществу от веса сорбента. Высушенный гранулированный сорбент объёмом 250 мл предварительно взвешивали, вымачивали в дистиллированной воде и помещали в сорбционную колонну. Затем пропускали через колонну 10 л водо-нефтяной эмульсии с концентрацией нефтепродуктов 300 мг/л. Далее проводили циклы сорбции/десорбции аналогично пункту 1.

При использовании ПВХ в качестве связующего и в присутствии нефтепродуктов снижается ёмкость сорбента за счёт сорбции на поверхности гранул нефтепродуктов. Для данного типа гранул сорбционная ёмкость составила 4,3 г/л, что соответствует падению сорбционной ёмкости на 64,2%.

Аналогичным образом были протестированы гранулы из примеров 1 и 3. Для гранулированного сорбента на стеклоядре с использованием меламиноформальдегидного связующего воздействие нефтепродуктов уменьшило сорбционную ёмкость на 11,2%: с 12 до 10,7 г/кг. Для гранулированного сорбента на стеклоядре с добавлением трепела сорбционная ёмкость уменьшилась на 3,6%: с 12 до 11,7 г/кг.

Пример 10.

Гранулированный сорбент получен покрытием стеклошариков фракции 0,5-0,9 мм слоем двойного гидроксида алюминия-лития в хлоридной форме (ДГАЛ-Cl) толщиной 100 мкм на наклонном смесителе-грануляторе (“Eirich”) с использованием полимерного связующего (меламино-формальдегидной смолы). Сорбент для нанесения на стеклянное ядро (стеклошарик) предварительно измельчали в центробежном дезинтеграторе до получения частиц средним размером в 10 мкм. Количество связующего составляло от 10 до 60 масс.% по сухому веществу от веса сорбента. Высушенный гранулированный сорбент объёмом 250 мл предварительно взвешивали, вымачивали в дистиллированной воде и помещали в сорбционную колонну.

При увеличении количества связующего уменьшается пористость слоя и увеличиваются диффузионные ограничения процессов сорбции/десорбции для внутреннего объёма сорбента. Это приводит к резкому снижению динамической сорбционной ёмкости гранул при увеличении количества связующего более 40 масс. % (фиг. 6).

Пример 11.

Гранулированный сорбент получен покрытием стеклошариков фракции 0,5-0,9 мм слоем двойного гидроксида алюминия-лития в хлоридной форме (ДГАЛ-Cl) толщиной 100 мкм на наклонном смесителе-грануляторе (“Eirich”) с использованием полимерного связующего (меламино-формальдегидной смолы). Сорбент для нанесения на стеклянное ядро (стеклошарик) предварительно измельчали в центробежном дезинтеграторе до получения частиц средним размером в 100 и 50 мкм. Количество связующего составило 20 % масс по сухому веществу от веса сорбента.

При использовании для накатки гранул сорбента с размером частиц 100 и 50 мкм не удаётся получить экономически целесообразный выход необходимой фракции гранул. В продуктах грануляции резко возрастает содержание гранул без стеклоядра, агломератов из нескольких гранул с ядром из крупных частиц ДГАЛ-Cl и гранул на стеклоядре с крайне малой сферичностью (неравномерность покрытия ядра). Полученные продукты грануляции плохо поддаются вторичной переработке и увеличивают себестоимость сорбента.

Проведенные исследования показывают, что применение предложенного решения повышает эффективность процесса сорбции лития из масло-, жиро-, нефтезагрязненного водного раствора и десорбции лития из гранул за счет: добавления в гранулу ядра; расширения диапазона скорости фильтрации раствора и промывочной жидкости через слой гранулированного сорбента; и предотвращения загрязнения гранул сорбента масло-, жиро-, нефтесоставляющими водного раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пакетированный адсорбент для сорбции веществ из масло-, жиро-, нефтезагрязненной воды | 2022 |

|

RU2797807C1 |

| Гранулированный сорбент для извлечения лития и способ его получения | 2025 |

|

RU2841417C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ РАССОЛОВ | 2010 |

|

RU2455063C2 |

| Способ получения гранулированного сорбента для извлечения лития из литийсодержащих рассолов в условиях производства товарной литиевой продукции | 2017 |

|

RU2657495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ РАССОЛОВ | 1993 |

|

RU2050184C1 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ РАССАЛОВ | 1992 |

|

RU2009714C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ РАССОЛОВ | 2023 |

|

RU2824635C1 |

| СОРБЕНТ ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ РАСТВОРОВ, ЕГО ПРИМЕНЕНИЕ ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ РАСТВОРОВ И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО СОРБЕНТА | 2023 |

|

RU2816101C1 |

| Способ получения литиевого концентрата из литиеносных природных рассолов и его переработки в хлорид лития или карбонат лития | 2017 |

|

RU2659968C1 |

Изобретение относится к области извлечения лития из литийсодержащих хлоридных рассолов, из природных рассолов, технологических растворов и сточных вод нефтегазодобывающих, химических, химико-металлургических и биохимических производств. Гранула для сорбции лития из водного раствора содержит частицы сорбента из хлорсодержащей разновидности двойного гидроксида алюминия и лития (ДГАЛ-Cl) и водонепроницаемое сферическое ядро, покрытое проницаемым для раствора композитом из частиц сорбента и гидрофильного связующего. Гидрофильное связующее имеет открытопористую структуру. Изобретение позволяет повысить эффективность процесса сорбции лития из масло-, жиро-, нефтезагрязненного водного раствора и десорбции лития из гранул. 9 з.п. ф-лы, 6 ил., 11 пр.

1. Гранула для сорбции лития из водного раствора, содержащая частицы сорбента из хлорсодержащей разновидности двойного гидроксида алюминия и лития, отличающаяся тем, что гранула содержит водонепроницаемое сферическое ядро, покрытое проницаемым для раствора композитом из частиц сорбента и гидрофильного связующего, а гидрофильное связующее имеет открытопористую структуру.

2. Гранула по п. 1, отличающаяся тем, что максимальное содержание связующего в пересчете на сухой остаток составляет не более 40% от массы частиц сорбента.

3. Гранула по п. 1, отличающаяся тем, что средний размер гранул составляет не менее 0,3 мм и не более 3,0 мм, предпочтительно не менее 0,5 мм и не более 1,0 мм.

4. Гранула по п. 1, отличающаяся тем, что средний размер частиц сорбента не превышает 50 мкм, предпочтительно - 10 мкм.

5. Гранула по п. 1, отличающаяся тем, что средняя толщина сорбционного покрытия ядра не превышает 150 мкм, предпочтительно - 100 мкм.

6. Гранула по п. 1, отличающаяся тем, что гранула покрыта защитным слоем трепела со средним размером частиц не более 10 мкм.

7. Гранула по п. 1, отличающаяся тем, что ядро выполнено из стекла.

8. Гранула по п. 1, отличающаяся тем, что ядро выполнено из связующего.

9. Гранула по п. 1, отличающаяся тем, что ядро гранулы выполнено полым.

10. Гранула по п. 1, отличающаяся тем, что величина адгезии между ядром и связующим не меньше величины когезии связующего.

| РЯБЦЕВ А.Д | |||

| Переработка литиеносного поликомпонентного гидроминерального сырья на основе его обогащения по литию, Автореферат диссертации на соискание учёной степени доктора технических наук, Томск, 2011, сс | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Поливинилацетат и его производные, 22.05.2022, Найдено в | |||

Авторы

Даты

2023-10-23—Публикация

2023-07-05—Подача