Область техники, к которой относится изобретение

Изобретение относится к области машиностроения, в частности к устройствам для автоматической загрузки металлических деталей в цепной транспортер, которые обеспечивают непрерывную подачу металлических деталей (например, метизов) в транспортную цепь строго в определенном положении.

Уровень техники

Из уровня техники известны стандартных вибрационные устройства для хранения, подъема, ориентации и поштучной подачи металлических деталей (например, метизов) в транспортную цепь строго в определенном положении. Например, устройство, описанное в патенте США US11470751B2, опубликовано. Данное устройство является наиболее близким по технической сути и достигаемому техническому результату и выбрано за прототип предлагаемого изобретения.

Основным недостатком данного устройства является то, что оборудование занимает много места. Другим недостатком его является то, что оно не ориентирует металлические детали и не отсекает лишние.

Раскрытие изобретения

Настоящее изобретение, главным образом, имеет целью предложить устройство для автоматической загрузки металлических деталей в цепной транспортер, позволяющее обеспечить снижение габаритов устройства, что и является поставленной задачей.

Для достижения этой цели устройство включает в себя:

• подъемник неориентированных металлических деталей из бункера в

• расположенный в верней части корпуса податчик деталей, выполненный с возможностью подачи деталей на

• вращающийся вал, на котором расположен вращающийся барабан с закреплёнными на его поверхности магнитами, имеющий привод и выполненный с возможностью перемещения примагнитившихся и уже правильно ориентированных металлических деталей по внешней поверхности оболочки вращающегося вала на

• расположенный в нижней части корпуса цепной транспортер,

• лоток сбора не вошедших на цепной транспортер деталей в бункер.

Благодаря данным выгодным характеристикам появляется возможность значительно сократить габариты устройства, так как появляется возможность бесперебойной вертикальной подачи изделий в транспортную цепь на больших скоростях (При этом результат достигается и за счет того, что не попавшие изделия попадают снова в бункер и повторно подаются на устройство для автоматической загрузки магнитных деталей в цепной транспортер).

Существует вариант изобретения, в котором оно имеет блок управления, соединенный с приводом вращающийся вала, транспортером и подъёмником. Благодаря данным выгодным характеристикам появляется возможность автоматизации управления устройством.

Существует и такой вариант изобретения, в котором оно имеет датчики контроля правильности передачи деталей в цепной транспортер. Благодаря данным выгодным характеристикам появляется возможность правильности передачи деталей в цепной транспортер.

Существует также вариант изобретения, в котором оно имеет модуль удаления неправильно поданных деталей или брака. Благодаря данным выгодным характеристикам появляется возможность удаления неправильно поданных деталей или брака.

Существует еще один вариант изобретения, в котором вращающийся барабан выполнен состоящим из нескольких секций. Благодаря данным выгодным характеристикам появляется возможность ремонта вала.

Существует и такой вариант изобретения, в котором каждая секция имеет свой независимый привод. Благодаря данным выгодным характеристикам появляется возможность отдельно управлять вращением каждой секции.

Кроме того, существует вариант изобретения, в котором оно имеет модуль обеспечения равномерного насыщения подающих секций деталями. Благодаря данным выгодным характеристикам появляется возможность равномерного насыщения подающих секций деталями.

Существует еще один вариант изобретения, в котором подъёмник неориентированных металлических деталей из бункера является подъемником магнитного типа. Благодаря данным выгодным характеристикам появляется возможность использования магнитных свойств подъемника, за счет чего и сокращаются габариты устройства.

Наконец, существует еще один вариант изобретения, в котором подъемник содержит несколько ступеней. Благодаря этому появляется возможность ускоренного возврата на стадию ориентирования деталей на каждой ступени, что приводит в итоге к повышению производительности.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения ясно вытекают из описания, приведенного ниже для иллюстрации и не являющегося ограничительным, со ссылками на прилагаемые рисунки, на которых (фигуры 1-8) изображено устройство для автоматической загрузки металлических деталей в цепной транспортер.

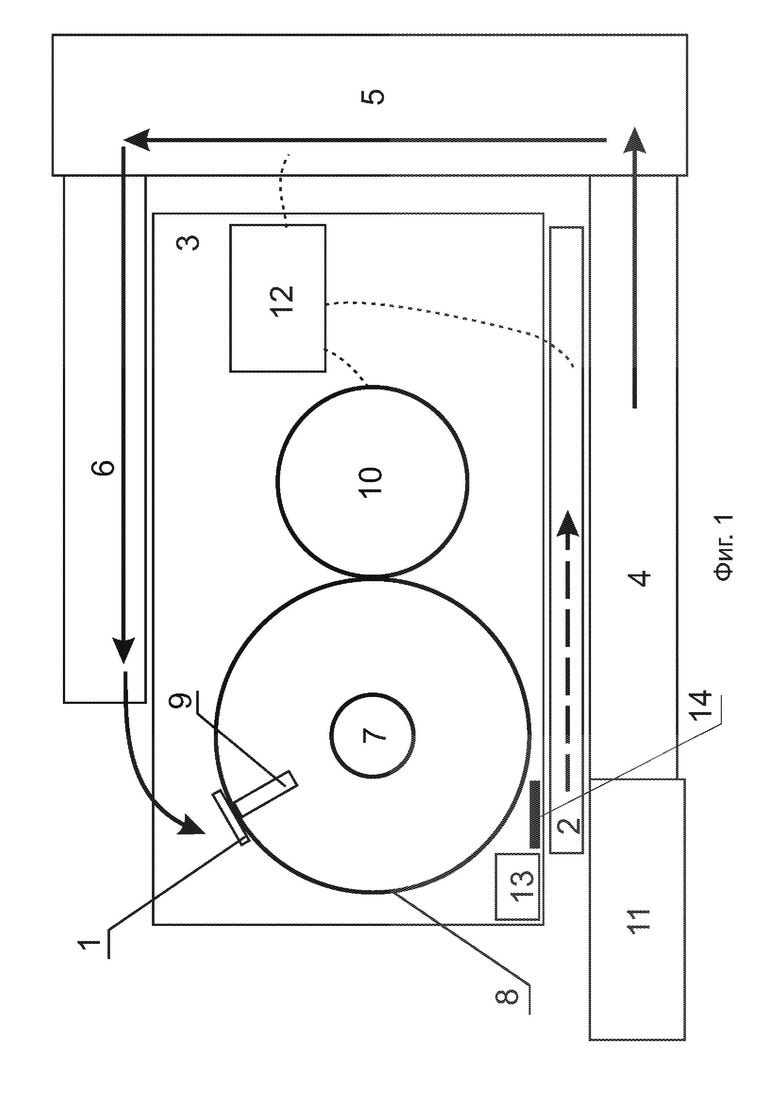

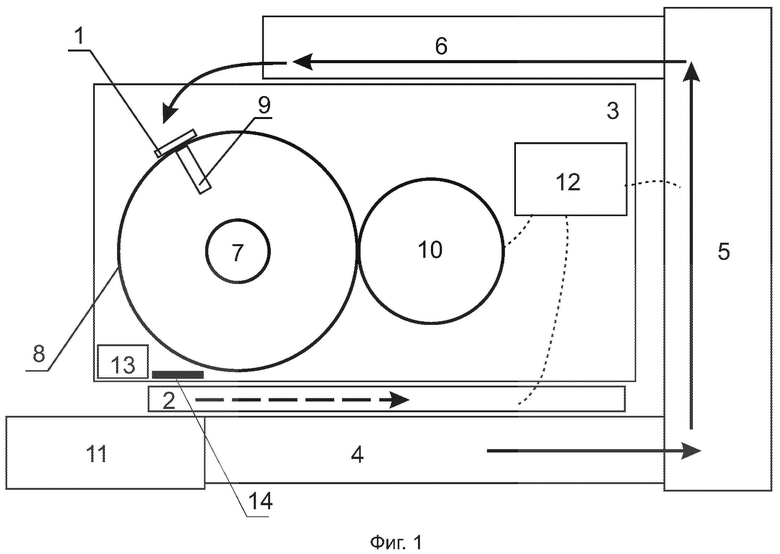

На фигуре 1 показан функциональная схема устройства для автоматической загрузки металлических деталей в цепной транспортер, согласно изобретению,

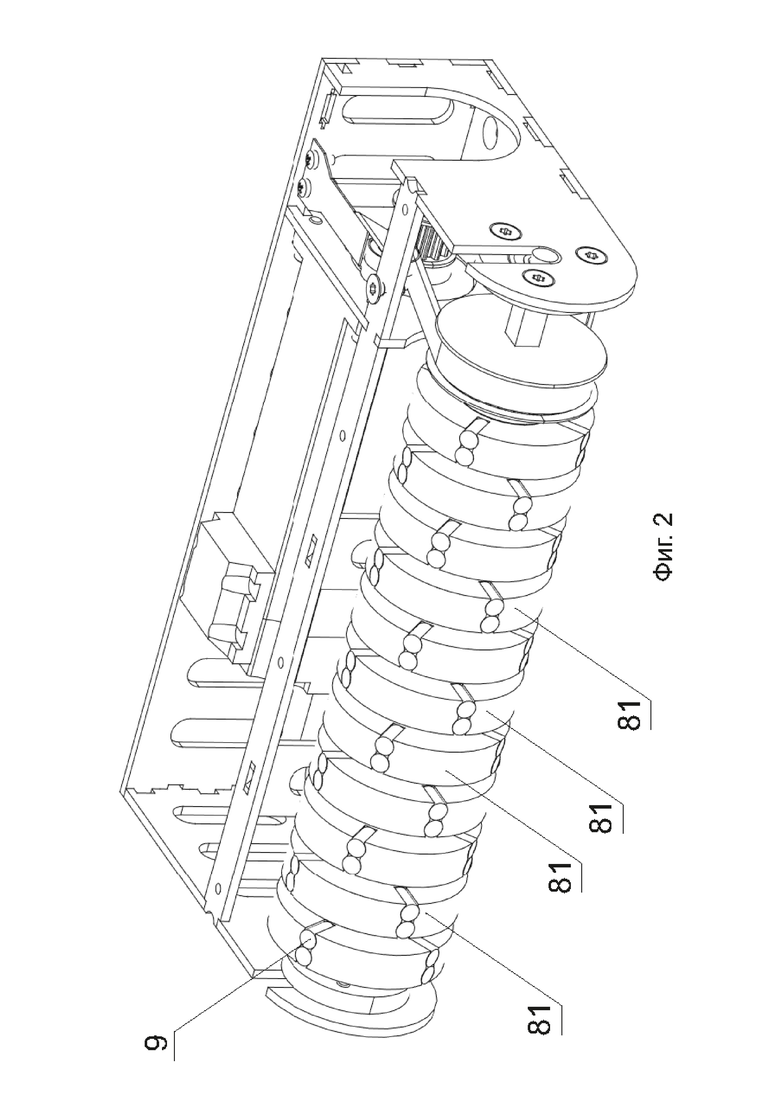

На фигуре 2 показан вид внутренней части устройства для автоматической загрузки металлических деталей в цепной транспорте, согласно изобретению,

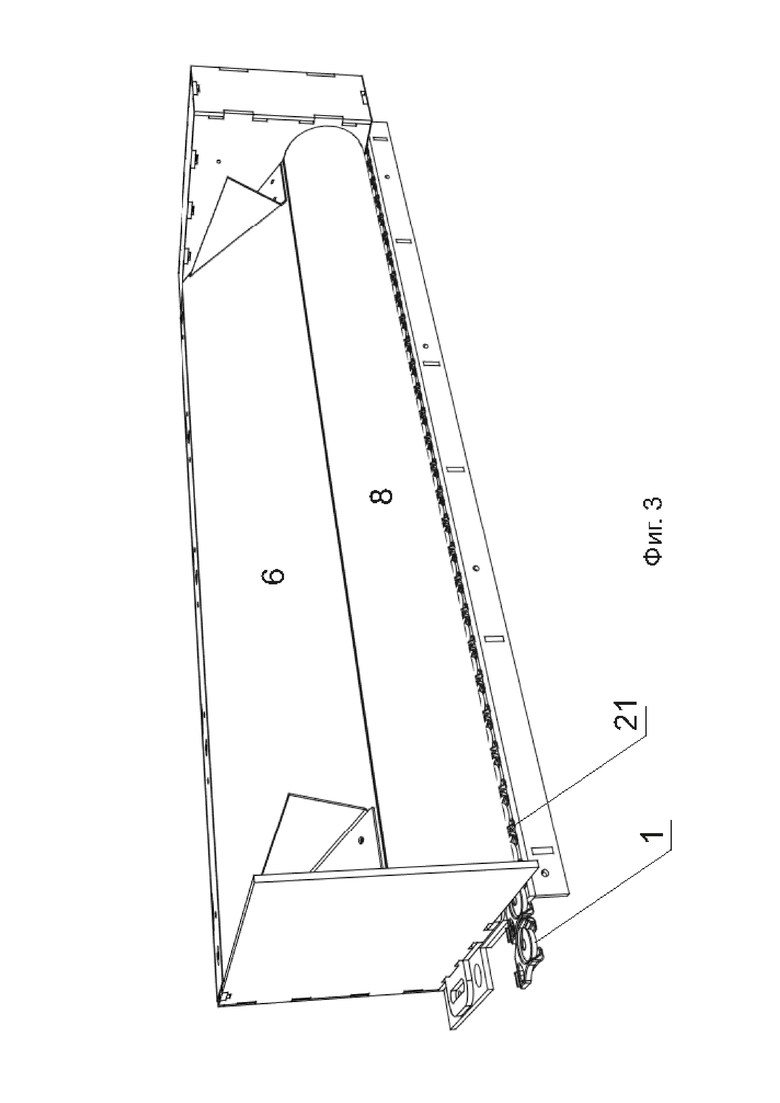

На фигуре 3 показан вид другой внутренней части устройства для автоматической загрузки металлических деталей в цепной транспорте, согласно изобретению, корпус со скатывающейся поверхностью,

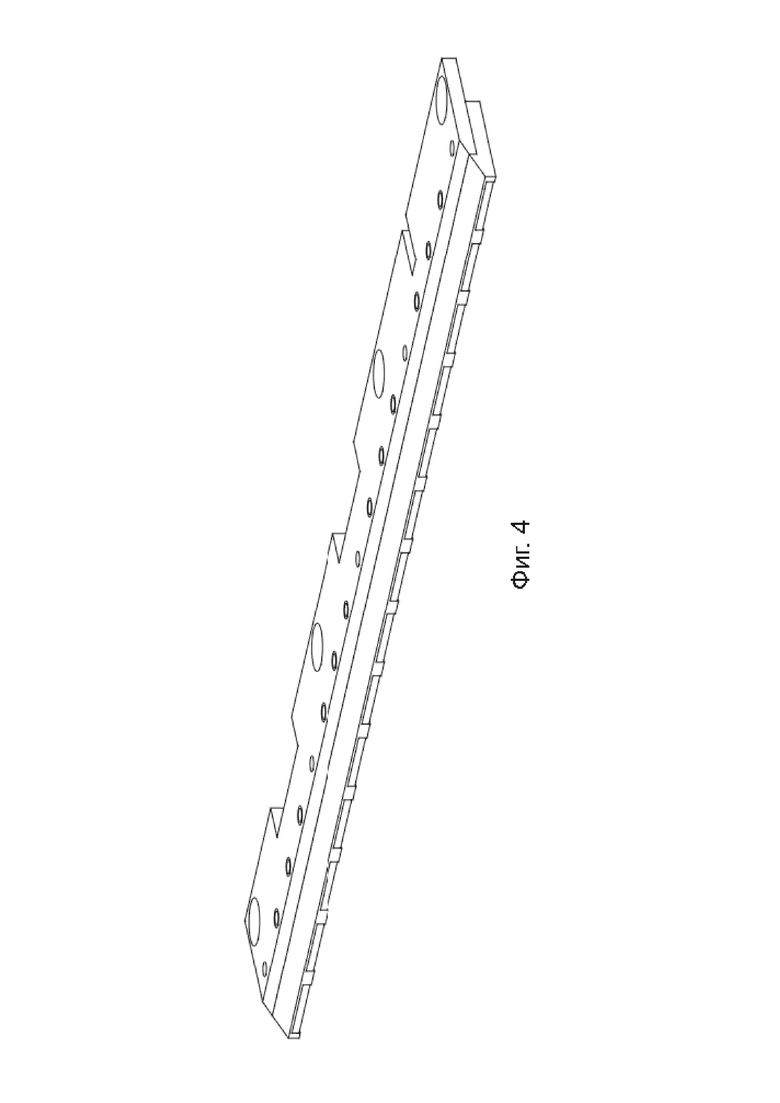

На фигуре 4 показан вид в изометрии прижимной планки устройства для автоматической загрузки металлических деталей в цепной транспорте, согласно изобретению,

На фигуре 5 показан вид барабана устройства для автоматической загрузки металлических деталей в цепной транспорте, согласно изобретению,

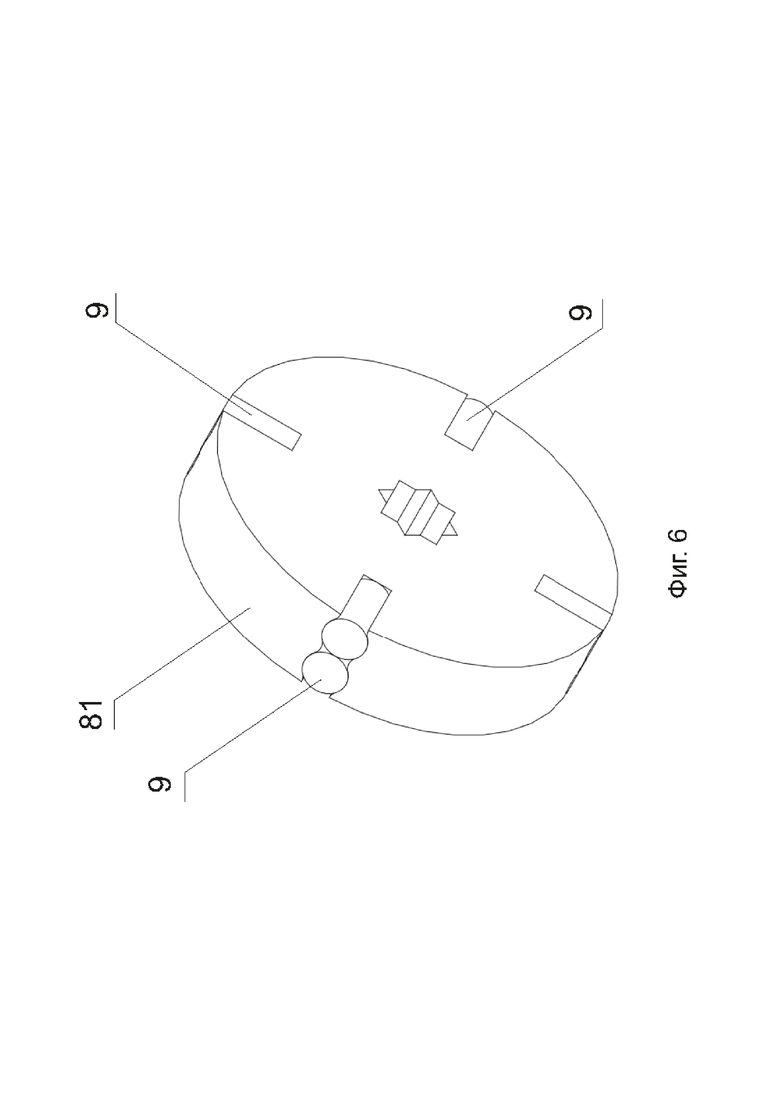

На фигуре 6 показан вид элемента вращающегося барабана устройства для автоматической загрузки металлических деталей в цепной транспорте, согласно изобретению,

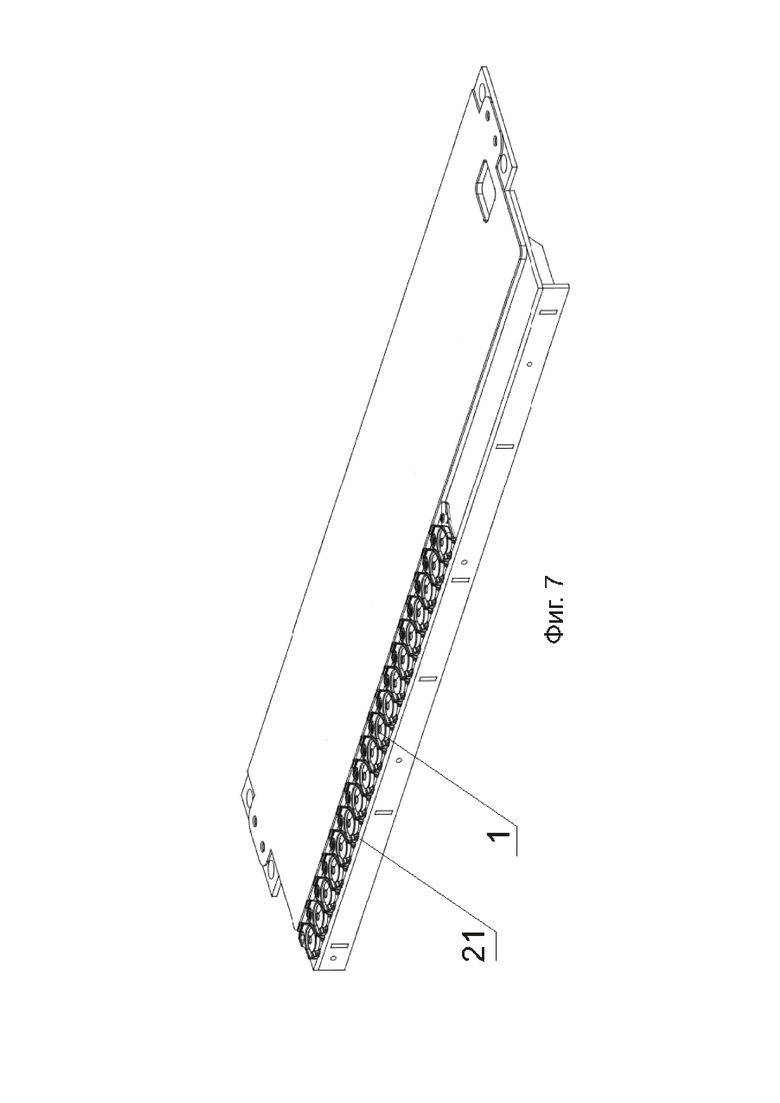

На фигуре 7 показан вид в изометрии платформы для транспортной цепи и регулировочной подкладкой устройства для автоматической загрузки металлических деталей в цепной транспорте, согласно изобретению,

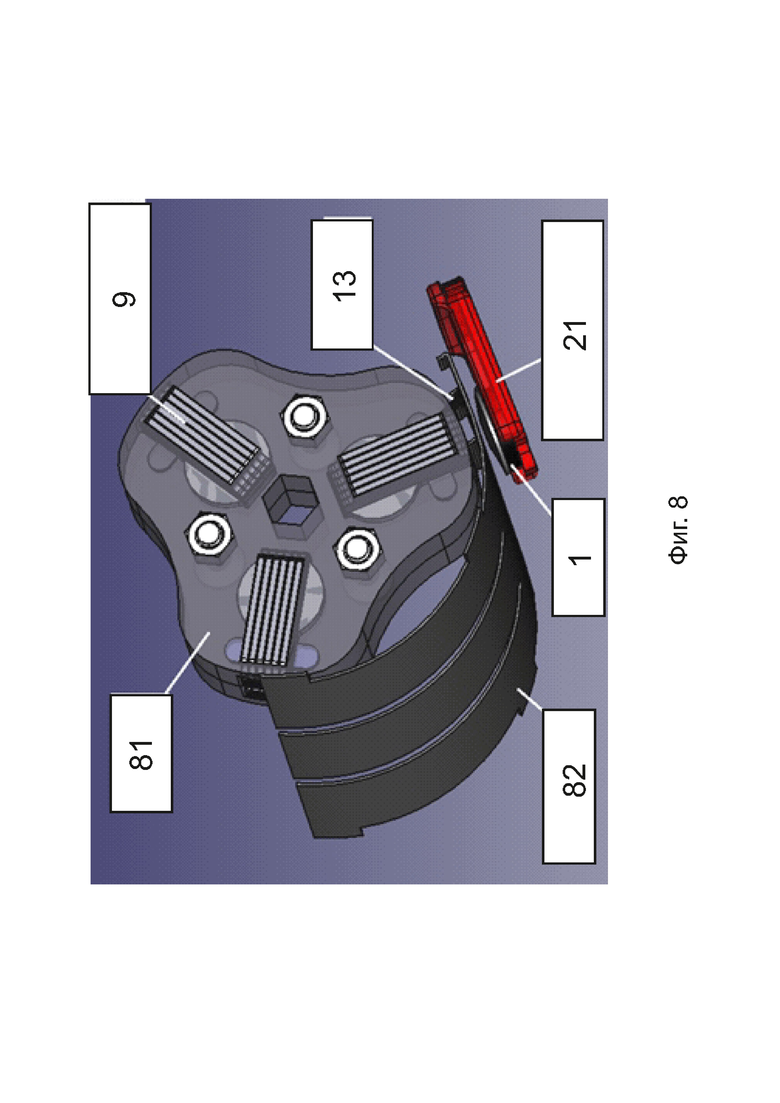

На фигуре 8 показан вид в изометрии элемента вращающегося барабана устройства для автоматической загрузки металлических деталей в цепной транспорте, согласно изобретению.

На фигурах обозначено:

1 – металлические детали, которые нужно ориентировать и располагать на цепной транспортер,

2 – цепной транспортер,

21 – звено цепного транспортера,

3 – корпус устройства,

4 – бункер металлических деталей,

5 – подъемник неориентированных металлических деталей

6 – податчик деталей,

7 – вращающийся вал,

8 – вращающийся барабан

81 – элемент вращающегося барабана,

82 – оболочка вращающегося барабана,

9 – магниты вращающегося барабана,

10 – привод,

11 – лоток сбора не вошедших на цепной транспортер деталей,

12 – блок управления,

13 – датчик контроля правильности передачи деталей в цепной транспортер,

14 – магнитная планка.

Устройство для автоматической загрузки металлических деталей 1 в цепной транспортер 2, имеющее корпус 3, включающий в себя расположенный в нижней части корпуса бункер 4 металлических деталей. Устройство включает в себя:

• подъемник 5 неориентированных металлических деталей из бункера в

• расположенный в верней части корпуса податчик 6 деталей, выполненный с возможностью подачи деталей на

• вращающийся вал 7, на котором расположен вращающийся барабан 8 с закреплёнными на его поверхности магнитами 9, имеющий привод 10 и выполненный с возможностью перемещения примагнитившихся и уже правильно ориентированных металлических деталей по внешней поверхности оболочки вращающегося вала 7 на

• расположенный в нижней части корпуса цепной транспортер 2,

• лоток 11 сбора не вошедших на цепной транспортер деталей в бункер 4.

Устройство имеет блок управления 12, соединенный с приводом 10 вращающегося вала, транспортером 2 и подъёмником 5.

Устройство имеет датчик или датчики 13 контроля правильности передачи деталей в цепной транспортер.

Устройство имеет модуль 14 удаления неправильно поданных деталей или брака.

Вращающийся барабан 8 может быть выполнен состоящим из нескольких секций 81.

Каждая секция может иметь свой независимый привод.

Устройство имеет модуль обеспечения равномерного насыщения подающих секций деталями, представляющий собой воронку из немагнитного материала, форма которой способствует равномерному распределению деталей между подающими секциями.

Опционально подъёмник 5 неориентированных металлических деталей из бункера является подъемником магнитного типа.

Опционально подъемник 5 содержит несколько ступеней.

Подъемник 5 может представлять собой, например, магнитное бункерно-загрузочное устройство цепного типа, конструктивно позволяющее неориентированным деталям падать обратно для повторной попытки подачи.

Датчик 13 контроля правильности передачи деталей в цепной транспортер может представлять собой камеру машинного зрения либо индукционный датчик для детектирования отсутствующих или неправильно ориентированных деталей.

Осуществление изобретения

Магнитная малогабаритная продукция 1 подается с помощью магнитного подъемника 5 или магнитным конвейером на корпус со скатывающейся поверхностью, где они падают на неё за счёт силы тяжести и скатываются по инерции к вращающемуся барабану 8. Магниты 9, установленные внутри барабана 8, через немагнитный металлический материал в данном случае через немагнитную нержавеющую сталь 82, захватывают, из большого потока магнитной продукции по одному изделию 1. То есть каждый магнит 9 захватывает по одному изделию 1 из общей скатывающейся массы продукции. Данное устройство может подходить под, например, кровельную шайбу. Такая шайба имеет конфигурацию шайбы, состоящей из двух материалов: металлической части сверху и резиновой части снизу. В момент захвата магнитом 9, магнитная продукция переворачивается и примагничивается той стороной, где находится металлическая часть. Таким образом происходит правильное ориентирование перед загрузкой в цепной транспортер 2.

Сразу после захвата и ориентации магнитная продукция 1, под действием кинематического вращения роторов приводом шагового двигателя через зубчато-ременную передачу, удерживается магнитными каналами и перемещается по траектории скругленного металлического немагнитного кожуха в звено цепного транспортера 21.

Загрузка происходит следующим образом: единичная магнитная продукция 1, не попавшая правильно в звено цепного транспортера 21, упирается в ограничивающие ребра соседних звеньев и перехватывается соседним магнитом 9, тем самым происходит сдвиг траектории движения на шаг звена цепи влево или вправо. Тем самым достигается автоматическая коррекция загрузки в цепной транспортер 2.

Последующая подача магнитом 9 металлического изделия 1 в уже заполненное изделием звено цепного транспортера упирается в него, отмагничивается путем вращения вала 7 (происходит разрыв между изделием 1 и постоянными магнитными 9) и изделие 1 падает под действием силы тяжести вниз в бункер 4 подъемника малогабаритной продукции. Для удержаний изделий в звене при ходе транспортной цепи предусмотрена магнитная планка 14, находящийся под звеньями 21 вблизи барабана 8.

Промышленная применимость

Устройство для автоматической загрузки металлических деталей в цепной транспортер может быть осуществлено специалистом на практике и при осуществлении обеспечивает реализацию заявленного назначения, что позволяет сделать вывод о соответствии критерию «промышленная применимость» для изобретения.

В соответствии с предложенным изобретением изготовлен опытный образец устройства для автоматической загрузки металлических деталей в цепной транспортер. Испытания устройства показали, что оно имеет ряд преимуществ:

a. Увеличивается количество каналов (барабанов) с магнитами на валу, расположенных вдоль квадратного вала друг от друга на равном расстоянии с помощью проставочных колец.

b. Устанавливаются равные цилиндрические парные постоянные магниты в барабане относительно друг друга так, чтобы торцы этих магнитов были разнополюсными для усиления и локализация магнитных полей. Достигается забор детали в большом потоке изделий.

c. Корпус имеет скатывающуюся поверхность, которая выполняет роль крышки модуля и фиксированную поверхность задающую угол (направление) ската продукции, изготовленная из немагнитного металлического материала.

d. Добавляется удерживающая планка с прямоугольными постоянными магнитами для стабильной фиксации изделий в транспортной цепи.

Таким образом, за счет того, что

• подъемник неориентированных металлических деталей из бункера в

• расположенный в верней части корпуса податчик деталей, выполненный с возможностью подачи деталей на

• вращающийся вал, на котором расположен вращающийся барабан с закреплёнными на его поверхности магнитами, имеющий привод и выполненный с возможностью перемещения примагнитившихся и уже правильно ориентированных металлических деталей по внешней поверхности оболочки вращающегося вала на

• расположенный в нижней части корпуса цепной транспортер,

• лоток сбора не вошедших на цепной транспортер деталей в бункер

и достигается заявленный технический результат, а именно снижение габаритов устройства.

Кроме того, устройство имеет дополнительные преимущества, так как оно отличается не только компактностью, то есть занимает в несколько раз меньший объем, а также:

• Многопоточностью, что позволяет неограниченно наращивать производительность (вибропитатели однопоточны по своей природе, в некоторых многопоточность достигается сложным делением одного потока на несколько без выигрыша в производительности, ради согласования с еще более медленными приемными устройствами).

• Способностью мгновенно останавливаться и запускаться (что удобно для интеграции в автоматические линии).

• Не предполагает создание очереди из изделий (очереди плохи тем, что некоторые изделия в очереди подлазят одно под другое или иным образом застревают. Особенно это актуально для изделий эластичных, с разбросом размеров и форм, и тем более попадании брака).

• Создающие во много раз меньше электромагнитных помех как по воздуху, так и в сети ввиду отсутствия мощного высоковольтного электромагнита переменного тока.

• Обладающие существенно большим КПД, и, соответственно, потребляющих меньше энергии при сопоставимых параметрах производительности.

• Позволяющие располагать приемный транспортер над бункером так, чтобы неправильно вошедшие или попытавшиеся войти в приемный транспортер изделия падали обратно в бункер. В вибрационных податчиках это невозможно реализовать без нерентабельного переусложнения системы в целом. Там некорректная подача изделия в транспортер скорее всего вызовет аварийную остановку оборудования, а у нас существует возможность легко вернуть такое изделие в бункер без вмешательства оператора и практически без потерь времени.

• (Многоканальностью, электрической независимостью двух приводов «в случае выхода одного из строя, второй продолжает работать», программной независимостью устройства в линии).

• Работает в паре с вертикальным подъемником металлических изделий магнитного типа, который работает по закольцованному типу, бункером изделий и цепным транспортером.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДЪЕМНИК МАЛОГАБАРИТНОЙ МАГНИТНОЙ ПРОДУКЦИИ | 2023 |

|

RU2796170C1 |

| Установка предварительной обработкии дОзАции издЕлий | 1978 |

|

SU848451A1 |

| УСТРОЙСТВО ПОДАЧИ ДЕТАЛЕЙ | 2013 |

|

RU2533980C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ЭКСТРАКЦИОННОГО ШРОТА ИЗ СЕМЯН ПОДСОЛНЕЧНИКА ДЛЯ КОРМЛЕНИЯ ЖИВОТНЫХ | 2002 |

|

RU2297155C2 |

| СИСТЕМА И СПОСОБ ПЕРЕМЕЩЕНИЯ СТЕРЖНЕОБРАЗНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО И СПОСОБ УДЕРЖИВАНИЯ СТЕРЖНЕОБРАЗНЫХ ИЗДЕЛИЙ НА ТРАНСПОРТЕРНОЙ ЛЕНТЕ | 2014 |

|

RU2681181C2 |

| Устройство для перегрузки ферромагнитных цилиндрических изделий | 1983 |

|

SU1143677A1 |

| АВТОМАТ ПИТАНИЯ ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ИЗДЕЛИЙ | 1970 |

|

SU286467A1 |

| Автоматическая линия для механической обработки деталей типа валов | 1990 |

|

SU1791099A1 |

| МАШИНА ДЛЯ АВТОМАТИЧЕСКОГО ПОЗИЦИОНИРОВАНИЯ И ПОДАЧИ ТАРЫ | 1990 |

|

RU2086483C1 |

| Автоматическая линия для изго-ТОВлЕНия бОлТОВ | 1979 |

|

SU846052A1 |

Изобретение относится к области машиностроения, в частности к устройствам для автоматической загрузки металлических деталей в цепной транспортер. Технический результат - снижение габаритов устройства. Технический результат достигается тем, что устройство имеет корпус, включающий в себя расположенный в нижней части корпуса бункер металлических деталей; подъемник неориентированных металлических деталей из бункера в расположенный в верней части корпуса податчик деталей, выполненный с возможностью подачи деталей на вращающийся вал, на котором расположен вращающийся барабан с закреплёнными на его поверхности магнитами, имеющий привод и выполненный с возможностью перемещения примагнитившихся и уже правильно ориентированных металлических деталей по внешней поверхности оболочки вращающегося вала на расположенный в нижней части корпуса цепной транспортер; лоток сбора не вошедших на цепной транспортер деталей в бункер, блок управления, соединенный с приводом вращающегося вала, цепным транспортером и подъёмником, при этом подъёмник неориентированных металлических деталей из бункера является подъемником магнитного типа. 6 з.п. ф-лы, 8 ил.

1. Устройство для автоматической загрузки металлических деталей в цепной транспортер, имеющее корпус, включающий в себя расположенный в нижней части корпуса бункер металлических деталей, отличающееся тем, что устройство включает в себя: подъемник неориентированных металлических деталей из бункера в расположенный в верней части корпуса податчик деталей, выполненный с возможностью подачи деталей на вращающийся вал, на котором расположен вращающийся барабан с закреплёнными на его поверхности магнитами, имеющий привод и выполненный с возможностью перемещения примагнитившихся и уже правильно ориентированных металлических деталей по внешней поверхности оболочки вращающегося вала на расположенный в нижней части корпуса цепной транспортер, лоток сбора не вошедших на цепной транспортер деталей в бункер, устройство имеет блок управления, соединенный с приводом вращающегося вала, цепным транспортером и подъёмником, при этом подъёмник неориентированных металлических деталей из бункера является подъемником магнитного типа.

2. Устройство по п.1, отличающееся тем, что оно имеет датчики контроля правильности передачи деталей в цепной транспортер.

3. Устройство по п.1, отличающееся тем, что оно имеет модуль удаления неправильно поданных деталей или брака.

4. Устройство по п.1, отличающееся тем, что вращающийся барабан выполнен состоящим из нескольких секций.

5. Устройство по п.4, отличающееся тем, что каждая секция имеет свой независимый привод.

6. Устройство по п.4, отличающееся тем, что оно имеет модуль обеспечения равномерного насыщения подающих секций деталями.

7. Устройство по п.1, отличающееся тем, что подъемник содержит несколько ступеней.

| US 11470751 B2, 11.10.2022 | |||

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1970 |

|

SU419445A1 |

| Крутонаклонный ленточный магнитный конвейер для транспортирования ферромагнитных грузов | 1986 |

|

SU1411227A1 |

| Устройство для транспортирования и выдачи штучных грузов | 1979 |

|

SU854817A1 |

| АВТОМАТИЧЕСКИЙ ЦЕПНОЙ ПОДЪЕМНИКДЛЯ ПОШТУЧНОГО ТРАНСПОРТИРОВАНИЯи ПОДАЧИ КОЛЕЦ12 | 1972 |

|

SU432058A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2023-10-24—Публикация

2023-03-21—Подача