Изобретение относится к станкостроению и может быть использовано в конструкциях автоматических линий для механической обработки валов, где в качестве транспортной системы является цепной транспортер и роликовые гравитационные лотки.

Известны автоматические линии с гравитационной транспортной системой, содержащие устройство для вертикального транспортирования и в ыдачи изделий в несколько отводящих лотков.

Известные автоматические линии содержат расположенные по ходу технологического процесса металлорежущие станки, связанные гравитационной транспортной системой, имеющей устройство для вертикального транспортирования и выдачи изделий в несколько отводящих лотков.

Выдача изделий осуществляется путем поочередной выгрузки изделий в лотки отдельными порциями за счет установленных в начале и в конце каждого лотка контактных выключателей, которые управляют от- секателями. Известное устройство содержит направляющую шахту, элеватор с грузонесущими планками, отводящие лотки и управляемые поворотные рычаги-отсека- тели... - - .....

Однако известное устройство непригодно для деталей типа валов, оно применяется для деталей типа колец.

Известно также устройство для распределения потока деталей поступающих принудительно под действием тягового усилия непрерывно вращающегося транспортера.

Конструкция известного устройства обеспечивает автоматическое разделение потока деталей, непрерывно поступающих по транспортеру в боковые отводящие лотки с помощью поворотных отсекателей и поворотного гравитационного лотка, установленного вслед за отводящим лотком. Управление отсекателем осуществляется гравитационным лотком, который под действием веса поступающих изделий опускается и поворачивает лоток и связанный с ним отсекатель.

Однако известное устройство не позволяет осуществить подвод изделий к станкам равными порциями, а обеспечивает загруз- ку станков только в такой последовательности, Псогда после заполнения предыдущего лотка заполняется последующий, что приводит к их простою при наполнении деталями подводящих лотков, связанных с.последующими станками и Снижается производительность автоматической линии. Объясняется это тем, что управление отсекателем осуществляется гравитационным

лотком, на который действует усилие от веса деталей.

Вес деталей действует на пружину, сжимая ее и с помощью рычага поворачивает

отсекатель, который открывает путь деталям и они поступают к следующему станку. Однако, достаточно предыдущему гравитационному лотку освободиться от одной или нескольких деталей, как его отсекатель

0 закроется и детали будут поступать в этот лоток, потому что пружина гравитационного лотка рассчитана на определенный вес деталей, а последующие станки будут в это время простаивать, что приводит к сниже5 нию производительности автоматической линии..

Кроме того, в связи с тем, что поворот отсекателя происходит тогда, когда в зоне поворота находятся изделия, возможна по0 ломка отсекателя при повороте его от транспортера к подводящему лотку.

При перегрузке изделий с транспортера в отводящий лоток возможно заклинивание деталей, что приводит к уменьшению на5 дежности работы автоматической линии.

Известна автоматическая линия, содержащая бункер для накопления деталей, транспортер распределитель, транспортер отводящий, гравитационные лотки и подъ- ч

0 емники. Эта линия является наиболее близким техническим решением и принята в качестве прототипа.

Конструкция известной автоматической линии обеспечивает автоматическое рас5 пределение потока.Деталей типа колец, которые поочередно, западают в ячейки транспортной цепи в верхней ее части и затем выдаются по одной детали с нижней ее части в подводящие лотки. Подводящий

0 транспортер выполняет функции накопления и транспортирования деталей. Каждый раз, когда очередное кольцо проходит мимо окна приемного лотка, специальное устрой- . ство проверяет наличие кольца в ячейке;

5 при его отсутствии отсекатель приемного лотка выдает очередное кольцо. Нижняя ветвь цепи транспортера-распределителя проходит над заслонками лотков подающих кольца в параллельно работающие станки.

0 Заслонки работают от датчиков, контролирующих задел в подводящих лотках станков. Если задел становится меньше установленной величины, заслонка открывается и пропускает в лоток кольцо из пер5 вой же заданной ячейки цепи, проходящей мимо заслонки. Однако применение такой автоматической линии для загрузки деталей типа валов не представляется возможным, т. к. конструкция линии не обеспечивает транспортировку деталей типа валов, в которых длина больше диаметра б несколько раз. Деление одного потока деталей типа валов на несколько потоков иного решения.

Целью изобретения является создание автоматической линии для поочередной загрузки станков определенными порциями изделий типа валов, поступающих по непрерывно вращающемуся транспортеру, что повышает производительность за счёт обеспечения равномерной загрузки рабочих позиций и повышения надежности путем исключения возможности заклинивания деталей при перегрузке с транспортера в лоток.

Согласно изобретению, поставленная цель достигается тем, что автоматическая линия, содержащая установленные в технологической последовательности бункер, подводящий транспортер, отводящий транспортер, дополнительно снабжена гравитационным лотком-накопителем, в начале и в конце которого расположены заслонки для поочередной выдачи партии изделий, тому станку, которому в данный момент требуются заготовки, а отсекатели выполнены в виде параллельно расположенных стенок, соединенные дополнительно введенным рычагом и отводящий транспортер кинематически связан с при- водными роликами подводящего транспортера. В момент поворота отсекателей в зоне поворота не находятся изделия, что обеспечивает надежную работу накопителей. Перегрузка изделий с транспортера в подводящий лоток происходит в сторону их движения по транспортеру, что исключает заклинивание изделий.

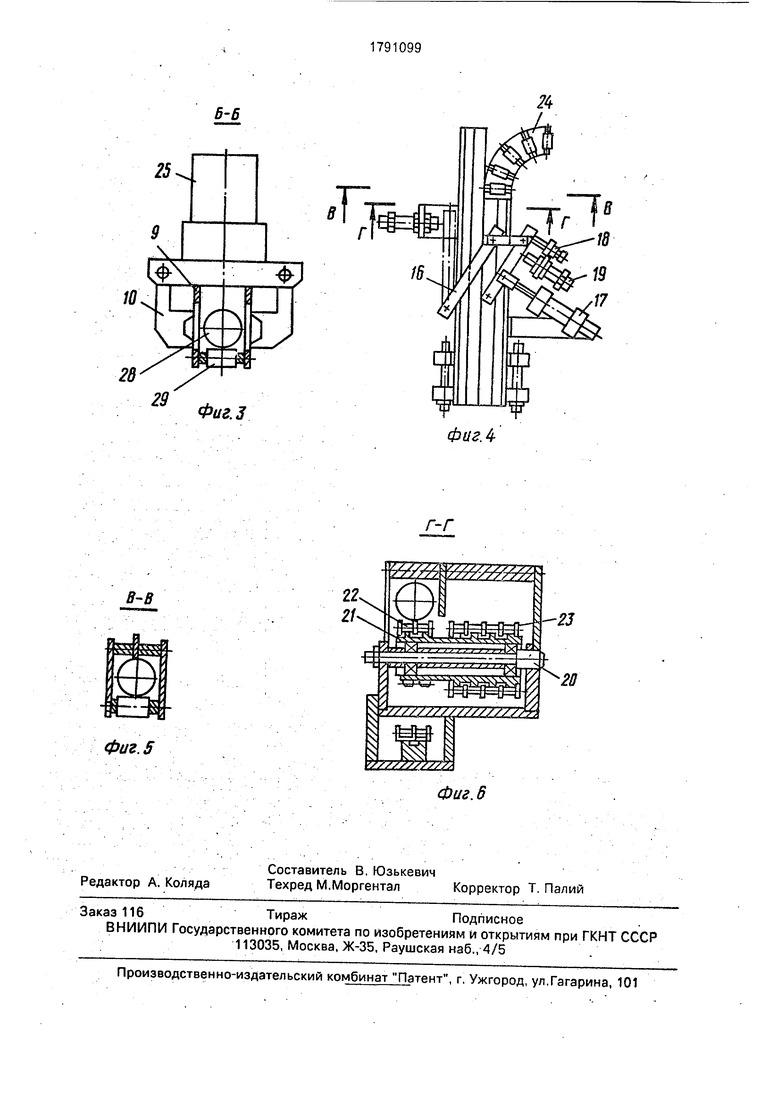

Предлагаемое изобретение представлено на чертежах, где на фиг. 1 изображен вариант схемы автоматической линии, вид сверху; на фиг. 2 - вид А на фиг. 1; на фиг, 3 - сечение Б-Б на фиг. 1; на фиг. 4 - изображена распределительная секция подводящего транспортера; на фиг. 5 - сечение В-В на фиг, 4; на фиг. 6 - сечение Г-Г на фиг. 4.

Предлагаемая автоматическая линия содержит элеваторный бункер 1, гравитационный лоток-накопитель 2, станки 3, подводящий транспортер 4, отводящий транспортер 5, контрольно-измерительное устройство 6, шкаф управления линии 7, тару 8.

Гравитационный лоток-накопитель 2 состоит из роликового лотка 9, в начале ив конце которого расположены заслонки 10 и бесконтактные выключатели 11. Привод заслонок 11 осуществляется от цилиндра 25.

Подводящий транспортер состоит из натяжной секции 12, приводной секции 13, промежуточных секций 14, распределительных секций 15. Распределительная секция состоит из отсекателя 16, выполненного в виде шарнирного параллелограмма, т, к. две стенки являются продолжением двухсте- 5 ночного лотка в прямом направлении. Привод отсекателя осуществляется от вращающегося цилиндра 17. Конечное положение отсекателя ограничивается упором 18 и контролируется бесконтактным датчи0 ком 19. На валу 20 распределительной секции расположена звездочка 21, которая приводится во вращение ц ёМю 22 и передает вращение цепи 23. Подвод изделий к станкам осуществляется с помощью ролико5 вого лотка 24, на котором расположены бесконтактные датчики 26. Отвод готовых деталей от станка 7 к отводящему транспортеру 5 осуществляется с помощью роликового лотка 27.

0 Работа предлагаемой автоматической линии осуществляется следующим образом. Заготовки 28 из бункера 1 сплошным потоком поступают по роликам 29 в гравитационный лоток-накопитель 2, в котором

5 заслонка 10 закрыта, а заслонка 30 открыта, в лотке накапливается па ртйя заг бтовок и в момент его заполнения срабатывает выключатель 11, который дает сигнал о том, что партия заготовок накопилась.

0 Когда один из станков автоматической линии затребует заготовки, т. е. выключатель 31 даст сигнал, что детали в подводящем лотке 24 закончились, отсекатель 16 под действием цилиндра 17 повернется в

5 сторону подводящего лотка и займет положение, показанное на фиг. 4.

Отсекатель 16 выполнен в виде шарнирного параллелограмма, рычаги которого при повороте остаются параллельными между

0 собой и поворачивают поток заготовок в требуемый станок. Сигналы от выключателей 11 и 31 поступают в систему управления линии 7, которая дает команду на закрытие заслонки 30 и открытие заслонки 10, Партия

5 заготовок под действием силы тяжести по роликам качения 29 поступает на подводящий транспортер 4. Заготовки 28 попадают на сдвоенную втулочно-роликовую цепь 22 и под действием тягового усилия подводя0 щего транспортера перемещаются к станку. Когда заготовки проходите распределительную секцию 15, под действием отсекателя 16 поток заготовок поворачивается и попадает на втулочно-роликовую цепь 23.

5 которая транспортирует его и выгружает в подводящий роликовый лоток 24, причем выгрузка происходит в сторону движения заготовок. Когда выключатель 32 выключится, т. е. партия заготовок выгрузится, заслонка 10 закрывается, а заслонка 30

открывается, происходит накопление следующей партии заготовок.

Когда затребует заготовки другой станок, отсекатель 16 под действием цилиндра 17 поворачивается, рычаги отсёкателя становятся параллельными подводящему транспортеру, а отсекатель станка, затребовавшего заготовки, открывается и очередная партия заготовок поступает в .следующий станок.

Причем подвод заготовок к станкам можно осуществить в любой последовательности в виде определенных порций и тем самым предотвратить простой станков, установленных в линии.

Поскольку поворот отсёкателя происходит в момент, когда в зоне поворота отсутствуют заготовки, исключается поломка отсёкателя.

Так как выгрузка заготовок в подводящий лоток 24 происходит в сторону их движения, исключается возможность заклинивания заготовок...... .-.-.

.;,.,-. Технико-экономические преимущества предлагаемого изобретения по сравнению с. прототипом заключаются в обеспечении загрузки станков определенными порциями заготовок в такой последовательности, которая обеспечивает работу станков автоматической линии без простоев. Кроме того, устраняется возможность поломки отсекателя и заклинивание заготовок при их выгрузке в подводящий лоток. Все это повышает производительность и надежность работы автоматической линии.

-. .- . ...:

Формула изобретения Автоматическая линия для механической обработки деталей типа валов, содержащая установленные в технологической

последовательности рабочие позиции, связанные гравитационным транспортером с отсекателем деталей, подводящим роликовым транспортером с приводными роликами и отводящим транспортером

секционного типа, причем в местах стыка подводящего и секций отводящего транспортера установлены поворотные отсекате- ли, отличающаяся тем, что, с целью повышения производительности за счет повышенйя надежности путем исключения за- клинивания деталей при перегрузке, отводящий транспортер выполнен роликовым и кинематически связан с приводными роликами подводящего транспортера, при

этом каждый поворотный отсекатель выполнен в виде параллельно расположенных стенок, соединенных рычагом с возможностью образования сквозного лотка соответственно на подводящем транспортере, выполненном секционным, на отводящем и каждой из секций отводящего транспортера.

А :

Фиг. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU381497A1 |

| СХЕМА ТРАНСПОРТНОГО УСТРОЙСТВА АВТОМАТИЧЕСКОЙ ЛИНИИ С РАЗВЕТВЛЕННЫМ ПОТОКОМ | 1967 |

|

SU198869A1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

| Автоматическая поточная линия для транспортировки деталей | 1952 |

|

SU98523A1 |

| Устройство для ротационного выдавливания | 1983 |

|

SU1100027A1 |

| РАСПРЕДЕЛИТЕЛЬНЫЙ КОНВЕЙЕР ДЛЯ АВТОМАТИЧЕСКИХЛИНИЙ | 1965 |

|

SU176825A1 |

| МЕЖСТАНОЧНЫЙ МНОГОСЕКЦИОННЫЙ НАКОПИТЕЛЬ | 1989 |

|

RU2044615C1 |

| Автоматическая линия | 1985 |

|

SU1296373A1 |

| Транспортная система автоматической линии | 1980 |

|

SU906669A1 |

| Автоматическая станочная линия | 1956 |

|

SU107719A1 |

Использование: в конструкциях автоматических линий для механической обработ С ки валов, где в качестве транспортной системы применяется цепной транспортер и роликовые гравитационные лотки. Сущность изобретения: линия содержит установленные в технологической последовательности бункер, подводящий транспортер, отводящий транспортер и гравитационный лоток-накопитель. В начале и конце последнего расположены заслонки для поочередной выдачи партии изделий. Отсекатели выполнены в виде параллельно расположенных стенок, соединенных рычагом. Поворотом отсекателей изделия транспортируются с подводящего транспортера на роликовые транспортеры ряда станков, б ил.

| Владзиевский А.П, Автоматические линии в машиностроении | |||

| М.: Машгиз, 1958, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пуговица | 0 |

|

SU83A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-01-30—Публикация

1990-02-28—Подача