ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Это изобретение относится к способу предварительного изготовления поровых дефектов путем управления процессом избирательного лазерного плавления (SLM), который например может использоваться для неразрушающего испытания SLM-деталей, оценки влияния дефектов на производство компонентов и пр.

УРОВЕНЬ ТЕХНИКИ

Аддитивное производство (AM), также именуемое 3D-печатью, является технологией производства посредством формования компонента путем плавления первичных материалов слой за слоем на основе принципа дискретной укладки. Технология SLM рассматривается как одна из наиболее перспективных технологий AM. Поскольку лазерный пучок с малым пятном фокусировки применяется как источник энергии формования, гальванометр высокоскоростного и высокоточного сканирования применяется как блок управления пучком обработки, и применяется технология управления меньшей толщины слоя, по сравнению с другими технологиями AM, технология SLM имеет дополнительные преимущества в получении экземпляров высокоплотного и высокоточного формования, позволяет осуществлять прямое формование компонентов сложной полости, сложного профиля, тонкостенных и переменного сечения, и широко применяется, например, в аэрокосмической области, например, форсунок предварительной закрутки потока, топливных форсунок и лопаток турбины авиационного двигателя.

Вследствие сложного процесса фазового перехода, заключающегося в быстром плавлении и отвердевании металлического порошкового материала в процессе SLM, SLM-деталям свойственно иметь типичные дефекты, например, поры, трещины и непровар. В настоящее время, способы неразрушающего испытания, например, промышленное CT-испытание, ультразвуковое испытание, радиографическое испытание, флуоресцентное проникающее испытание и т.д., широко применяется в SLM-деталях в аэрокосмической отрасли для обнаружения характеристик компонентов, например, позиции и размера дефекта, анализа и оценки, удовлетворяют ли компоненты требованиям использования. Однако вследствие разных характеристик структур и дефектов между AM-деталями и традиционными деталями, таких как например, неоднородности и анизотропии, а также из-за сложной геометрии, традиционные процессы неразрушающего испытания могут сталкиваться с такими проблемами, как низкая доступность и большие слепые зоны обнаружения. Это затрудняет использование технологии неразрушающего испытания для традиционных деталей. Необходимо повторно анализировать соответствие между характеристиками структуры и сигналами неразрушающего испытания, уточнять характеристики сигнала неразрушающего испытания типичных дефектов и выбирать применимые способы неразрушающего испытания и параметры процесса согласно сложности геометрической структуры. Например, промышленный CT может обнаруживать дефекты, например, поры, трещины и непровар в AM-деталях, и может давать томографические изображения обнаруженных экземпляров. До CT-испытания нужно подготовить образец для сравнительного анализа содержащихся дефектов, путем объединения материала, структуры, ожидаемого размера обнаруженного дефекта и т.д. обнаруженного экземпляра, и затем необходимо устанавливать приемлемые параметры процесса обнаружения. Сравнительный анализ образца влияет на задание параметров процесса обнаружения, и влияет на обнаружение дефектов последующих обнаруженных экземпляров. Чем ближе материал, процесс формования, дефекты и т.д. образца к обнаруженному экземпляром, тем лучше можно получить эффект обнаружения. Поэтому для обнаруженной AM-детали, ее образец для сравнительного анализа также следует подготавливать посредством процесса AM, и связанные дефекты должны быть заранее изготовлены.

В настоящее время, способ предварительного изготовления поровых дефектов внутри AM-детали в основном содержит проектирование пор определенных размеров в конкретных положениях на стадии построения 3D-модели, и затем аддитивное формование детали с поровыми особенностями. Однако, вследствие ограничений самой технологии AM, спроектированные поровые особенности легко заполняются жидким, расплавленным металлом в ходе формования. Это затрудняет использование этого способа для успешного предварительного изготовления поровых дефектов. Ввиду недостатков существующих способов, это изобретение предусматривает способ предварительного изготовления поровых дефектов путем управления процессом SLM.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является обеспечение способа предварительного изготовления поровых дефектов, который может использовать "эффект замочной скважины" для предварительного изготовления поровых дефектов в SLM-детали путем управления процесса SLM.

Дополнительной задачей этого изобретения является обеспечение способа предварительного изготовления поровых дефектов, который может формировать поровые дефекты с характеристикой металлургических дефектов аддитивного производства в SLM-детали, путем управления процесса SLM.

Это изобретение предусматривает способ предварительного изготовления поровых дефектов путем управления процессом SLM, содержащий: осуществление лазерного сканирования на указанном слое плавления металла согласно первому пути сканирования; и осуществление лазерного сканирования на указанном слое плавления металла согласно второму пути сканирования; причем первый путь сканирования и второй путь сканирования имеют зону перекрытия путей, зона перекрытия путей имеет заданную ширину, и подвод лазерной энергии, прилагаемый в зоне перекрытия путей, управляется для достижения заданного значения энергии, благодаря чему, замочные скважины формируются в множестве положений в продольном направлении зоны перекрытия путей, причем указанный слой плавления металла рассматривается как слой дефектов, и замочные скважины в зоне перекрытия путей рассматриваются как поровые дефекты.

Согласно варианту осуществления, лазерное сканирование вдоль первого пути сканирования и второго пути сканирования применяет режим лазерного сканирования полоскового типа; первый путь сканирования располагается в первой полосковой зоне, второй путь сканирования располагается во второй полосковой зоне, первая полосковая зона и вторая полосковая зона образуют зону соединения полосок внахлестку, зона соединения полосок внахлестку образует зону перекрытия путей, и величина соединения полосок внахлестку зоны соединения полосок внахлестку равна ширине зоны перекрытия путей.

Согласно варианту осуществления, первый путь сканирования содержит множество первых линий сканирования, ориентированных параллельно и разнесенных эквидистантно, второй путь сканирования содержит множество вторых линий сканирования, ориентированных параллельно и разнесенных эквидистантно, и шаги сканирования первого пути сканирования и второго пути сканирования одинаковы.

Согласно варианту осуществления, лазерное сканирование вдоль первого пути сканирования и второго пути сканирования применяет режим возвратно-поступательного лазерного сканирования полоскового типа.

Согласно варианту осуществления, лазерное сканирование вдоль первого пути сканирования и второго пути сканирования применяет режим экспозиции лазерными импульсами.

Согласно варианту осуществления, параметры процесса SLM управляются следующим образом: в качестве формующего материала применяется сплав Hastelloy X; мощность лазерного сканирования P=180-210 Вт; разнесение точек на линии сканирования D=80-100 мкм; время экспозиции линии сканирования t=70-90 мкс.

Согласно варианту осуществления, параметры процесса SLM дополнительно управляются следующим образом: толщина слоя d=30 мкм; шаг h сканирования =70-100 мкм; величина соединения полосок внахлестку δ=0,5-0,9 мм.

Согласно варианту осуществления, положеие, величина и длина зоны соединения полосок внахлестку в слое дефектов управляются путем изменения направления лазерного сканирования и значений ширины полосок первой полосковой зоны и/или второй полосковой зоны, тем самым, управляя долей поровых дефектов слоя дефектов.

Согласно варианту осуществления, доля a поровых дефектов слоя дефектов определяется со ссылкой на следующую формулу:

a=(N×(πR2)×L/h)/S

где N - величина зоны соединения полосок внахлестку, R - радиус поры, L - длина зоны соединения полосок внахлестку, h - шаг сканирования, и S - площадь поперечного сечения слоя дефектов.

Вышеприведенный способ предварительного изготовления порового дефекта использует "эффект замочной скважины" для предварительного изготовления поровых дефектов в SLM-детали, причем "эффект замочной скважины" может создаваться путем управления параметрами процесса формования, предварительного изготовления замкнутой группы пор в указанной позиции SLM-детали; а положение порового дефекта и доля поровых дефектов также может управляться параметрами процесса формования.

Путем осуществления вышеприведенного способа предварительного изготовления порового дефекта, можно успешно получать поры в SLM-детали, и форма и размер пор являются характеристикой металлургических дефектов аддитивного производства. Вышеприведенный способ предварительного изготовления порового дефекта не разрушает структуру SLM-детали и сохраняет его характеристики, например, неоднородность и анизотропию. Когда SLM-деталь, в которой дефекты заранее изготовленныые вышеприведенным способом предварительного изготовления порового дефекта, применяется для сравнительного анализа, полезно анализировать реальное соответствие между поровыми дефектами SLM-детали и сигналами неразрушающего испытания или производством деталей, что позволяет получить лучший эффект обнаружения.

Кроме того, посредством вышеприведенного способа предварительного изготовления порового дефекта, поры можно заранее изготавливать в ключевых позициях SLM-детали или типичного образца ее характеристики, для осуществления испытаний на оценку прочности, например, растяжимости, прочности и усталости. Полученные результаты оценки производства могут использоваться для фактического анализа и исследования соотношения между поровыми дефектами и производством детали, обеспечивая сильную теоретическую поддержку для применения SLM-деталей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеприведенные и другие признаки, свойства и преимущества этого изобретения явствуют из нижеследующего описания совместно с прилагаемыми чертежами и вариантами осуществления, где:

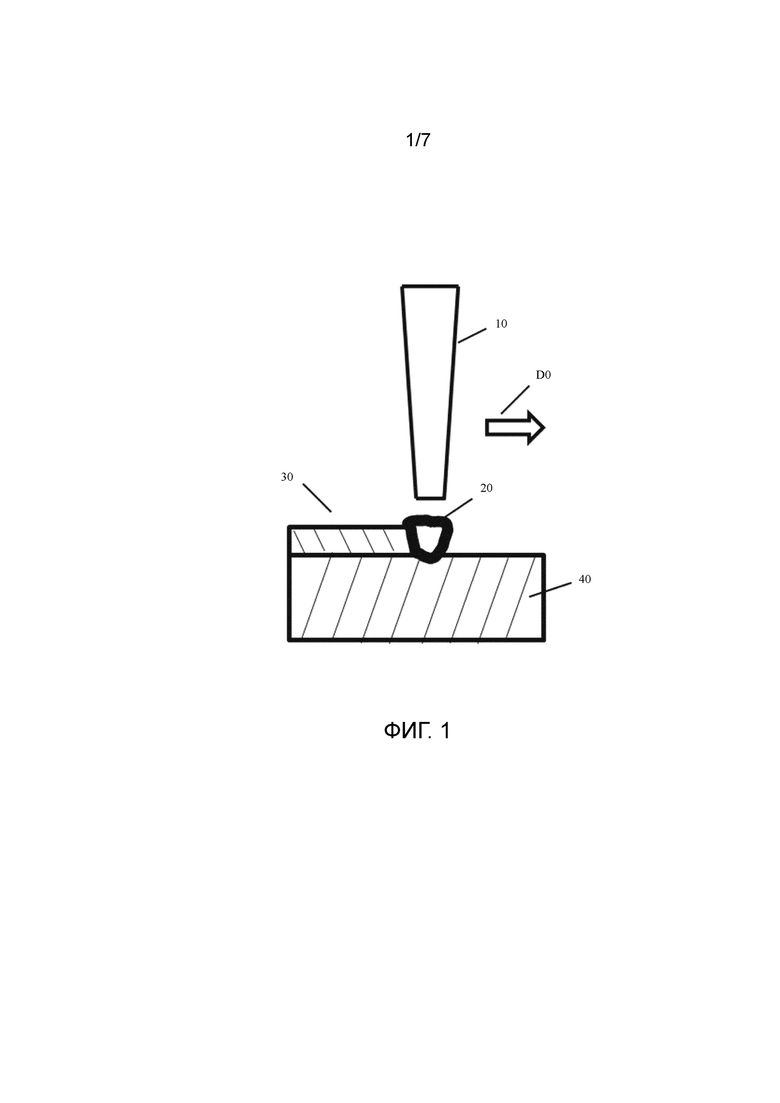

фиг. 1 - схематический вид обычной ванны расплава.

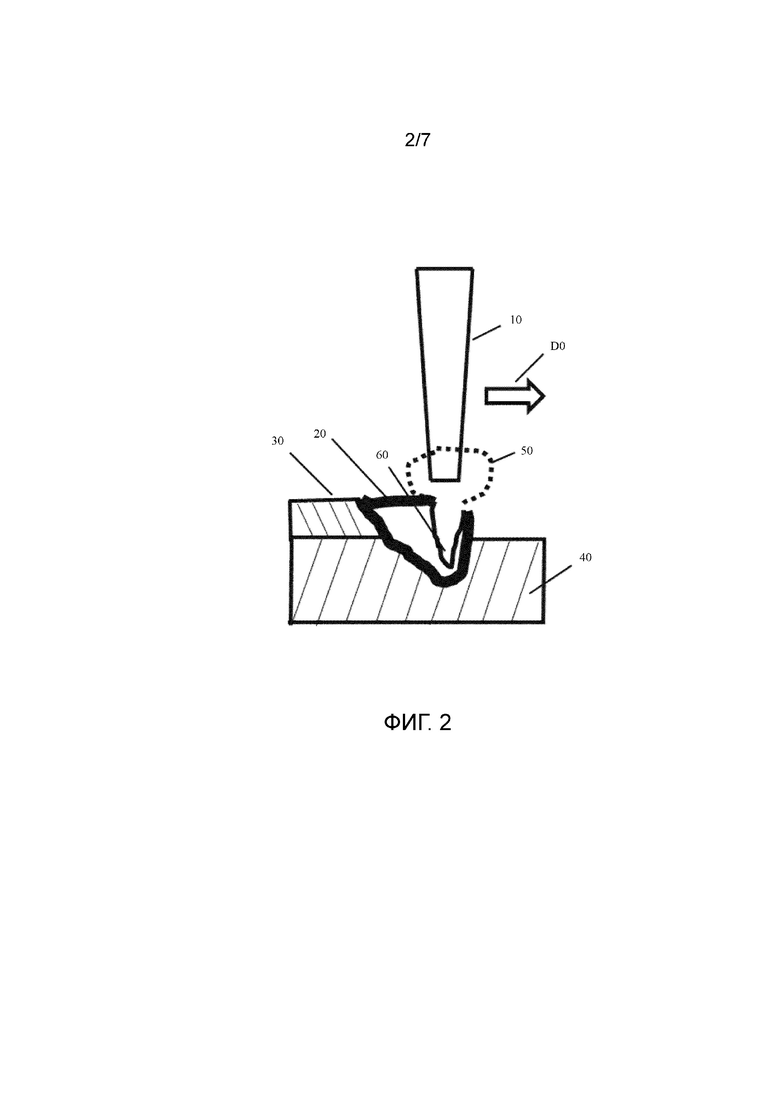

Фиг. 2 - схематический вид ванны расплава, сформированной с замочной скважиной.

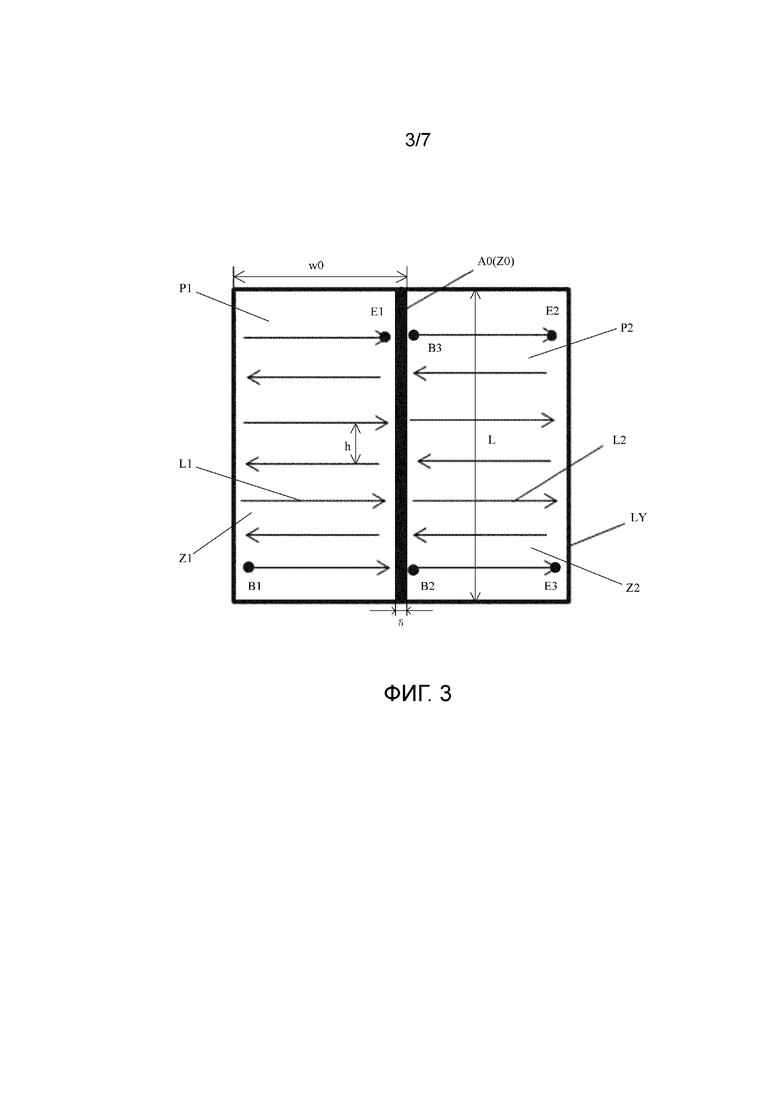

Фиг. 3 - схематический вид иллюстративной стратегии лазерного сканирования.

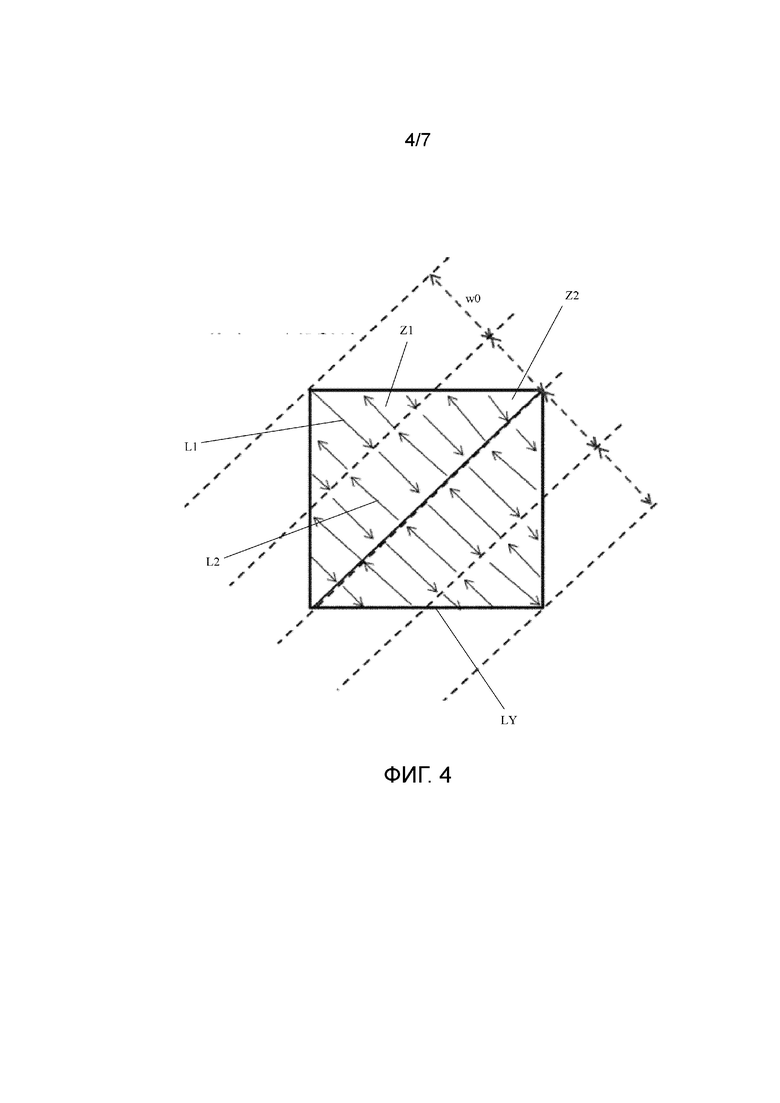

Фиг. 4 - схематический вид другой иллюстративной стратегии лазерного сканирования.

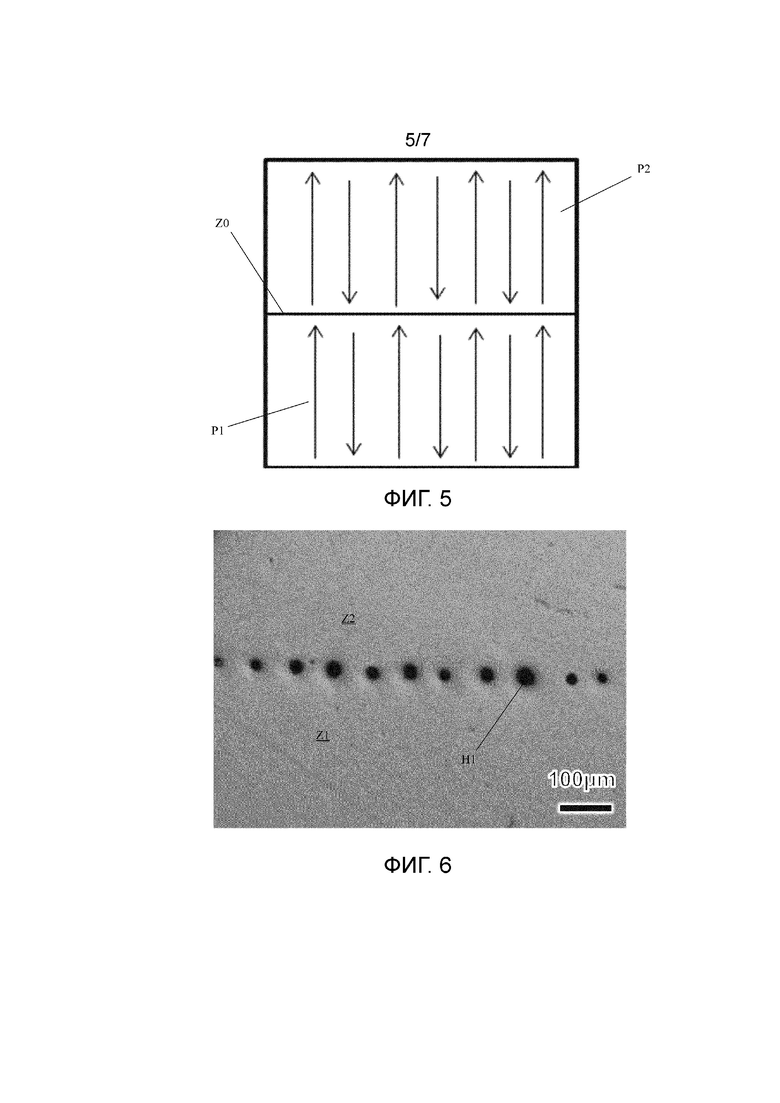

Фиг. 5 - схематический вид иллюстративной стратегии лазерного сканирования согласно первому примеру.

Фиг. 6 - диаграмма распределения пор, полученная в первом примере.

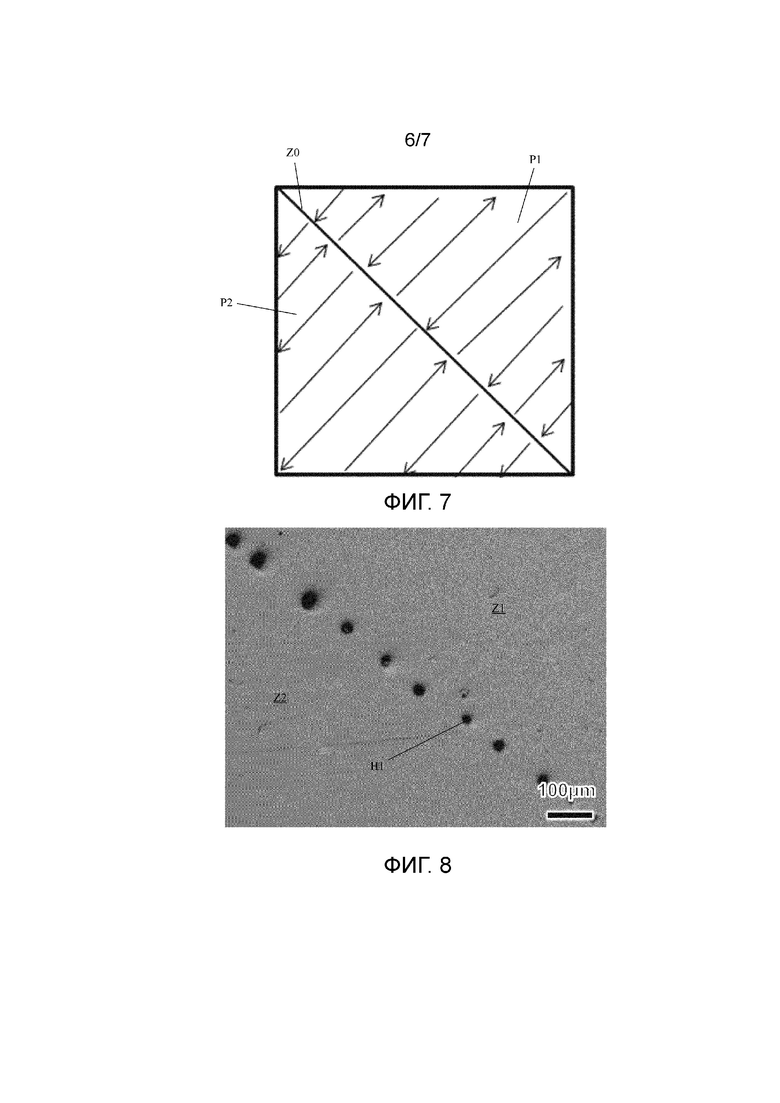

Фиг. 7 - схематический вид иллюстративной стратегии лазерного сканирования согласно второму примеру.

Фиг. 8 - диаграмма распределения пор, полученная во втором примере.

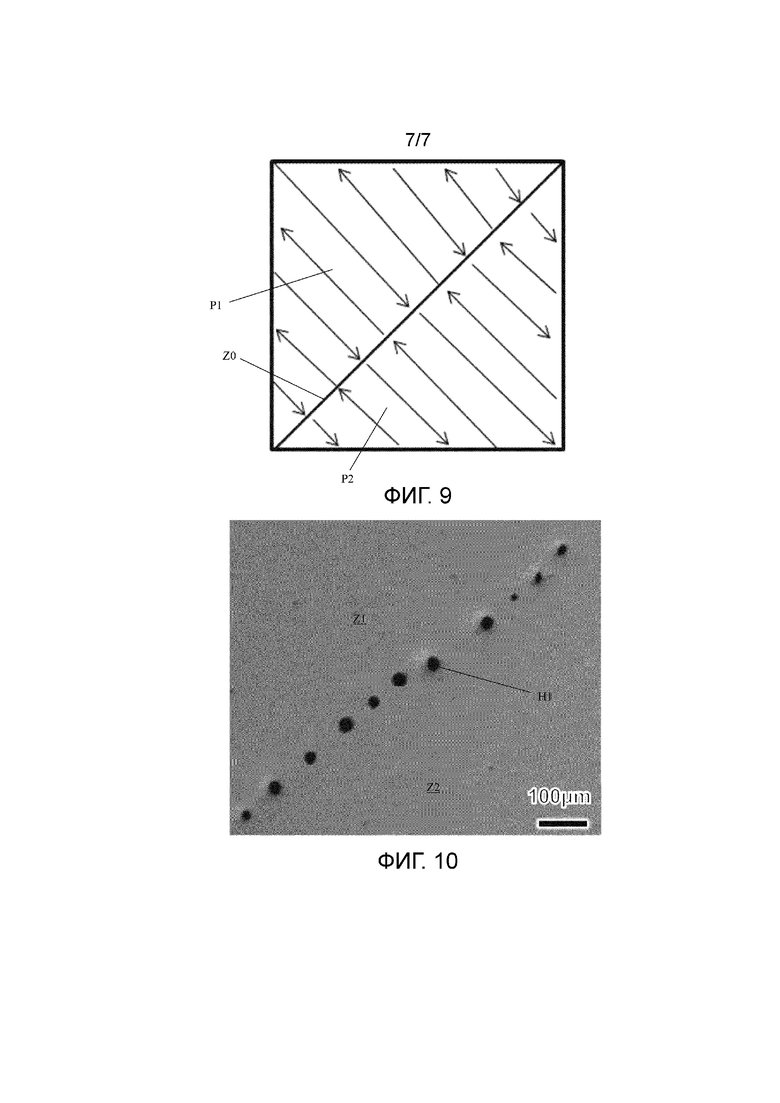

Фиг. 9 - схематический вид иллюстративной стратегии лазерного сканирования согласно третьему примеру.

Фиг. 10 - диаграмма распределения пор, полученная в третьем примере.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Это изобретение будет дополнительно описано ниже в связи с конкретными вариантами осуществления и прилагаемыми чертежами. Дополнительные детали изложены в нижеследующем описании для облегчения полного понимания этого изобретения, но очевидно, что это изобретение можно реализовать многими другими способами, которые отличаются от описанных здесь. Специалисты в данной области техники могут делать аналогичные предложения и выводы согласно фактической ситуации применения, не выходя за рамки сущности этого изобретения. Поэтому содержание этого конкретного варианта осуществления не призвано ограничивать объем защиты этого изобретения.

На фиг. 1 и фиг. 2 показан схематический вид эффекта замочной скважины. При этом фиг. 1 схематически демонстрирует обычную ванну расплава, и фиг. 2 схематически демонстрирует замочную скважину, сформированную в ванне расплава.

Как показано на фиг. 1, когда плотность энергии падающего лазерного пучка 10 находится в нужном рабочем диапазоне, сформированная ванна 20 расплава относительно стабильна, что обуславливает металлургическое качество. На фигуре также показано направление D0 лазерного сканирования лазерного пучка 10, причем слой 30 плавления металла плавится и формуется посредством SLM, и материал 40 основы уже расплавлен и сформован посредством SLM.

Как показано на фиг. 2, когда плотность энергии падающего лазерного пучка 10 увеличивается до критического значения энергии, поверхность материала испаряется и образует плазму 50. Под действием силы реакции пара, внутри расплавленного металла образуется замочная скважина 60. Затем жидкий металл движется под действием конвекции Марангони и поверхностного натяжения и т.д. в ванне расплава, обволакивает и наполняет замочную скважину 60. Газ, не успевший вырваться, оказывается заключенным отвердевшей деталью, образуя поры.

Когда лазер 10 перемещается в следующее положение в направлении D0 лазерного сканирования, энергия лазера при критическом значении энергии все еще окружена агломерированной плазмой 50 в это время, поэтому энергия лазерного пучка 10, падающего на порошковый материал, ниже, чем критическое значение энергии, и замочные скважины не могут формироваться. После того, как лазер 10 продолжает перемещаться из диапазона агломерированной плазмы 50, плотность энергии лазерного пучка 10 снова достигнет критического значения энергии и образует замочную скважину 60, которая снова действует как поровый дефект в детали, т.е. поровый дефект заранее изготавливается в детали. Поэтому поровые дефекты, сформированные эффектом замочной скважины, имеют определенную периодичность.

Это изобретение предусматривает способ предварительного изготовления поровых дефектов в SLM-детали с использованием эффекта замочной скважины, также именуемый способом предварительного изготовления поровых дефектов путем управления процесса SLM.

Согласно фиг. 3, в способе предварительного изготовления поровых дефектов согласно этому изобретению, лазерное сканирование осуществляется на указанном слое LY плавления металла согласно первому пути P1 сканирования, и лазерное сканирование осуществляется на указанном слое LY плавления металла согласно второму пути P2 сканирования. При этом первый путь P1 сканирования и второй путь P2 сканирования имеют зону A0 перекрытия путей, зона A0 перекрытия путей имеет заданную ширину, и подвод лазерной энергии, наложенный в зоне A0 перекрытия путей управляется для достижения заданного значения энергии, благодаря чему, замочные скважины формируются в множестве положений в продольном направлении зоны A0 перекрытия путей, указанный слой LY плавления металла рассматривается как слой дефектов, и замочные скважины в зоне A0 перекрытия путей рассматриваются как поровые дефекты.

Процесс SLM состоит в плавлении и отвердевании компонента слой за слоем, в котором металлургическая структура указанного слоя LY плавления металла может изменяться путем изменения параметров процесса SLM. Поэтому, путем задания параметров процесса SLM для генерации замочной скважины для указанного слоя LY плавления металла, или путем изменения высоты указанного слоя LY плавления металла в вышеприведенном способе предварительного изготовления порового дефекта, можно управлять положением порового дефекта в направлении высоты.

В иллюстративном варианте осуществления, показанном на фиг. 3, лазерное сканирование вдоль первого пути P1 сканирования и второго пути P2 сканирования может применять режим лазерного сканирования полоскового типа. Первый путь P1 сканирования располагается в первой полосковой зоне Z1 (слева на фиг. 3), и второй путь P2 сканирования располагается во второй полосковой зоне Z2 (справа на фиг. 3).

Первая полосковая зона Z1 и вторая полосковая зона Z2 образуют зону Z0 соединения полосок внахлестку. Зона Z0 соединения полосок внахлестку образует зону A0 перекрытия путей первого пути P1 сканирования и второй путь P2 сканирования. Величина δ соединения полосок внахлестку зоны Z0 соединения полосок внахлестку равна ширине зоны A0 перекрытия путей. Длина L соединения внахлестку зоны Z0 соединения полосок внахлестку равна длине зоны A0 перекрытия путей.

Первый путь P1 сканирования может содержать множество первых линий L1 сканирования, ориентированных параллельно и разнесенных эквидистантно, и второй путь P2 сканирования может содержать множество вторых линий L2 сканирования, ориентированных параллельно и разнесенные эквидистантно. Шаги сканирования первого пути P1 сканирования и второго пути P2 сканирования одинаковы, и оба равны шагу h сканирования. Шаг h сканирования означает шаг между двумя соседними первыми линиями L1 сканирования (или двумя соседними вторыми линиями L2 сканирования).

Дополнительно, лазерное сканирование вдоль первого пути P1 сканирования и второго пути P2 сканирования может использовать режим возвратно-поступательного лазерного сканирования полоскового типа. Другими словами, направления сканирования, указанные двумя соседними первыми линиями L1 сканирования, являются противоположными, и направления сканирования, указанные двумя соседними вторые линии L2 сканирования, являются противоположными.

В частности, со ссылкой на фиг. 3, в способе предварительного изготовления порового дефекта, осуществляется возвратно-поступательное лазерное сканирование полоскового типа. Лазер сканирует первую полосковую зону Z1 от первой начальной точки B1 слева к первой конечной точке E1 согласно первому пути P1 сканирования, и затем сканирует вторую полосковую зону Z2 от второй начальной точки B2 справа ко второй конечной точке E2 согласно второму пути P2 сканирования.

В другом варианте осуществления, лазер может сканировать первую полосковую зону Z1 от первой начальной точки B1 слева к первой конечной точке E1 в режиме возвратно-поступательного лазерного сканирования полоскового типа, и затем продолжать сканировать вторую полосковую зону Z2 от третьей начальной точки B3 справа к третьей конечной точке E3 в режиме возвратно-поступательного лазерного сканирования полоскового типа. По сравнению со случаем, когда лазер возвращается ко второй начальной точке B2, чтобы начать сканирование второй полосковой зоны Z2, третья начальная точка B3 оказывается ближе к первой конечной точке E1, поэтому для повышения эффективности полезно начинать сканирование второй полосковой зоны Z2 от третьей начальной точки B3.

В месте, где первая полосковая зона Z1 и вторая полосковая зона Z2 соединены внахлестку, формируется зона Z0 соединения полосок внахлестку, имеющая определенную величину соединения внахлестку (величину δ соединения полосок внахлестку). Зона Z0 соединения полосок внахлестку дважды плавится лазером: после того, как лазер сканирует первую полосковую зону Z1, зона Z0 соединения полосок внахлестку быстро плавится и отвердевает с ростом температуры; когда лазер сканирует вторую полосковую зону Z2, зона Z0 соединения полосок внахлестку повторно сканируется, и плавление снова происходит в зоне Z0 соединения полосок внахлестку. Например, путем управления параметрами процесса формования для двукратного наложения ввода лазерной энергии в зону Z0 соединения полосок внахлестку, достигается заданное значение энергии, или достигается условие испарения металлического материала, в это время замочные скважины будут формироваться в зоне Z0 соединения полосок внахлестку, тем самым оставляя поровые дефекты.

Режим лазерного сканирования полоски является режимом зонального сканирования. Его принцип состоит в разделении секции компонентной модели на множество полосковых зон, и затем сканировании лазером зоны за зоной согласно информации о секции компонентной модели, в которой сканируемая зона быстро плавится и отвердевает. Ширина одной полосковой зоны может именоваться шириной полоски. Предпочтительно, значения ширины полосок всех полосковых зон одинаковы, как показано на фиг. 3, фиг. 4 и затем фиг. 5, фиг. 7, фиг. 9. На фиг. 3 и фиг. 4, первая полосковая зона Z1 рассматривается в порядке примера для показа ширины w0 полоски.

В способе предварительного изготовления порового дефекта, положение, величина и длина зоны Z0 соединения полосок внахлестку в вышеупомянутом слое дефектов могут управляться путем изменения направления лазерного сканирования и ширины w0 полоски (ширины полоски первой полосковой зоны Z1 и/или второй полосковой зоны Z2), тем самым, управляя долей a поровых дефектов вышеупомянутого слоя дефектов. Например, согласно варианту осуществления, показанному на фиг. 3, секция компонентной модели делится на две полосковые зоны. Тогда как, согласно варианту осуществления, показанному на фиг. 4, для одной и той же секции компонентной модели, ширина w0 полоски изменяется, секция компонентной модели делится на четыре полосковые зоны, и направление лазерного сканирования изменяется.

Как описано выше, шаги сканирования первого пути P1 сканирования и второго пути P2 сканирования одинаковы, и оба равны шагу h сканирования. Согласно фиг. 3, доля a поровых дефектов (или коэффициент поровых дефектов) слоя дефектов можно определять со ссылкой на следующую формулу или приблизительно согласно следующей формуле:

a=(N×(πR2)×L/h)/S (1)

где N - величина зоны Z0 соединения полосок внахлестку, R - радиус поры, L - длина зоны Z0 соединения полосок внахлестку, h - шаг сканирования, и S - площадь поперечного сечения вышеупомянутого слоя дефектов.

Параметры можно регулировать согласно вышеприведенной формуле (1), для получения желаемой доли a поровых дефектов слоя дефектов.

Лазерное сканирование вдоль первого пути P1 сканирования и второго пути P2 сканирования может применять режим экспозиции лазерными импульсами. Согласно экспериментам, автор изобретения обнаружил, что по сравнению с режимом непрерывной лазерной экспозиции, "эффект замочной скважины" с большей вероятностью возникает в режиме экспозиции лазерными импульсами.

Ниже приведены конкретные примеры осуществления этого изобретения. Очевидно, что каждый последующий пример может использовать ссылочные номера элементов и часть содержания предыдущего примера, причем одинаковые ссылочные номера используются для представления одинаковых или аналогичных элементов, и описание одного и того же технического содержания выборочно опущено. Что касается описания опущенной части, можно сослаться на предыдущий пример, и описание последующего примера не будет повторяться. Кроме того, в приведенных примерах с первого по третий, различные параметры процесса первой полосковой зоны Z1 и второй полосковой зоны Z2 одинаковы, и второй путь P2 сканирования во второй полосковой зоне Z2 может быть по существу эквивалентным пути, сформированному посредством смещения первого пути P1 сканирования в первой полосковой зоне Z1 на заданное расстояние.

Первый пример

Стратегия лазерного сканирования в этом примере показана на фиг. 5. Оборудование для формования методом SLM, используемое в этом примере, применяет режим экспозиции лазерными импульсами, в качестве формующего материала применяется сплав Hastelloy X, и размеры образца, сформованного методом SLM, составляют 10 мм *10 мм * 10 мм.

Задание параметров процесса SLM для поровых дефектов также включает в себя: мощность лазерного сканирования P=200 Вт, разнесение точек на линии сканирования D=80 мкм, и время экспозиции линии сканирования t=80 мкс, причем разнесение точек на линии сканирования D означает расстояние между двумя соседними точками, когда лазерный импульс перемещается в пунктирном режиме, и время экспозиции линии сканирования t означает время, необходимое ему для перемещения между двумя соседними точками, когда лазерный импульс перемещается в пунктирном режиме;

толщина слоя d=30 мкм, шаг сканирования h=70 мкм, и ширина зоны Z0 соединения полосок внахлестку δ=0,5 мм;

ширина полоски w0=5 мм, и направление лазерного сканирования составляет 90°, образуя одну горизонтально проходящую зону Z0 соединения полосок внахлестку длиной 10 мм.

В этом примере вышеприведенные параметры процесса SLM для предварительного изготовления поровых дефектов устанавливаются в слоях с 1500-го по 1700-й образца, для формования образца в режиме SLM.

На фиг. 6 показана диаграмма распределения пор образца с заранее изготовленными поровыми дефектами, полученными в этом примере, где показаны поры H1. Среднее значение радиуса R поры, сформированной в этом примере, составляет около 25 мкм. Согласно формуле 1) a=(N×(πR2)×L/h)/S, доля a поровых дефектов полученного слоя дефектов составляет приблизительно 0,34%.

Второй пример

Стратегия лазерного сканирования в этом примере показана на фиг. 7. Оборудование для формования методом SLM, используемое в этом примере, применяет режим экспозиции лазерными импульсами, в качестве формующего материала применяется сплав Hastelloy X, и размеры образца, сформованного методом SLM, составляют 10 мм * 10 мм * 10 мм.

Задание параметров процесса SLM для поровых дефектов также включает в себя: мощность лазерного сканирования P=180 Вт, разнесение точек на линии сканирования D=100 мкм, и время экспозиции линии сканирования t=90 мкс;

толщина слоя d=30 мкм, шаг сканирования h=100 мкм, и величина соединения полосок внахлестку δ=0,5 мм;

ширина полоски w0=7 мм, и направление лазерного сканирования составляет 45°, образуя одну зону Z0 соединения полосок внахлестку длиной 14,14 мм, проходящую вдоль диагональной линии.

В этом примере вышеприведенные параметры процесса SLM для предварительного изготовления поровых дефектов устанавливаются в слоях с 1000-го по 1100-й образца, для формования образца в режиме SLM.

На фиг. 8 показана диаграмма распределения пор образца с заранее изготовленными поровыми дефектами, полученными в этом примере, где показаны поры H1. Среднее значение радиуса R поры, сформированной в этом примере, составляет около 25 мкм. Согласно формуле 1) a=(N×(πR2)×L/h)/S, доля a поровых дефектов полученного слоя дефектов составляет приблизительно 0,28%.

Третий пример

Стратегия лазерного сканирования в этом примере показана на фиг. 9. Оборудование для формования методом SLM, используемое в этом примере, применяет режим экспозиции лазерными импульсами, в качестве формующего материала применяется сплав Hastelloy X, и размеры образца, сформованного методом SLM, составляют 10 мм *10 мм * 10 мм.

Задание параметров процесса SLM для поровых дефектов также включает в себя: мощность лазерного сканирования P=210 Вт, разнесение точек на линии сканирования D=90 мкм, и время экспозиции линии сканирования t=70 мкс;

толщина слоя d=30 мкм, шаг сканирования h=90 мкм, и величина соединения полосок внахлестку δ=0,5 мм;

ширина полоски w0=7 мм, и направление лазерного сканирования составляет -45°, образуя одну зону Z0 соединения полосок внахлестку длиной 14,14 мм, проходящую вдоль другой диагональной линии.

В этом примере вышеприведенные параметры процесса SLM для предварительного изготовления поровых дефектов устанавливаются в слоях с 1000-го по 1100-й образца для формования образца в режиме SLM.

На фиг. 10 показана диаграмма распределения пор образца с заранее изготовленными поровыми дефектами, полученными в этом примере, где показаны поры H1. Среднее значение радиуса R поры, сформированной в этом примере, составляет около 25 мкм. Согласно формуле 1) a=(N×(πR2)×L/h)/S, доля a поровых дефектов полученного слоя дефектов составляет приблизительно 0,31%.

Эксперименты демонстрируют, что среди параметров процесса SLM, три параметра, а именно мощность P лазерного сканирования, разнесение D точек на линии сканирования и время t экспозиции линии сканирования, оказывают более сильное влияние на то, генерируется ли эффект замочной скважины.

Параметры процесса SLM управляются следующим образом: в качестве формующего материала применяется сплав Hastelloy X; мощность лазерного сканирования P=180-210 Вт; разнесение точек на линии сканирования D=80-100 мкм; время экспозиции линии сканирования t=70-90 мкс.

Кроме того, параметры процесса SLM дополнительно управляются следующим образом: толщина слоя d=30 мкм; шаг сканирования h=70-100 мкм; величина соединения полосок внахлестку δ=0,5-0,9 мм.

Управление параметрами процесса SLM в вышеприведенном диапазоне может создавать эффекты замочной скважины и получать регулярные поровые дефекты.

На практике, в связи с фиг. 3, вышеприведенный способ предварительного изготовления порового дефекта может осуществляться следующим образом:

Управляют параметрами процесса SLM следующим образом: мощность лазерного сканирования P=180-210 Вт, разнесение точек на линии сканирования D=80-100 мкм, и время экспозиции линии сканирования t=70-90 мкс; толщина слоя d=30 мкм, шаг сканирования h=70-100 мкм, и величина соединения полосок внахлестку δ=0,5-0,9 мм. Ширина w0 полоски и направление лазерного сканирования устанавливаются согласно заданной позиции порового дефекта.

Затем задаются положение и доля поровых дефектов в SLM-детали: положение, величина и длина зоны Z0 соединения полосок внахлестку в слое дефектов управляются путем изменения направления лазерного сканирования и ширины полоски, где доля a поровых дефектов слоя дефектов может приблизительно определяться согласно формуле (1). Затем, выбирая один или более указанных слоев плавления металла, можно управлять положением поровых дефектов в направлении высоты SLM-детали.

Наконец, осуществляется 3D-печать посредством процесса SLM, установленных вышеприведенных параметров процесса SLM для вышеприведенного указанного слоя плавления металла, и установленных обычных параметров процесса для других слоев плавления металла, для получения SLM-деталей с заранее изготовленными поровыми дефектами.

Вышеприведенный способ предварительного изготовления порового дефекта позволяет создавать "эффект замочной скважины" путем управления параметрами процесса SLM, тем самым образуя регулярные поровые дефекты в указанной позиции SLM-детали. Вышеприведенный способ предварительного изготовления порового дефекта применяет предпочтительные параметры процесса SLM, устанавливает положение поровых дефектов в двухмерной секции каждого слоя SLM-детали путем управления направлением лазерного сканирования и шириной полоски, и затем устанавливает соответствующие параметры процесса SLM в указанном слое плавления металла SLM-детали, что позволяет достичь предварительного изготовления желаемых поровых дефектов в SLM-детали.

Вышеприведенный способ предварительного изготовления порового дефекта также позволяет определять долю a поровых дефектов слоя дефектов согласно формуле, поэтому каждый параметр легко регулировать для получения желаемой доли поровых дефектов.

Очевидно, что вышеприведенный способ предварительного изготовления порового дефекта применим не только к случаю предварительного изготовления пор в сравнительных образцах для неразрушающего испытания, но также применим к другим ситуациям, где хорошо понятно влияние поровых дефектов на SLM-детали. Например, в ключевых местах SLM-деталей или типичных выборках их характеристик, поровые дефекты можно заранее изготавливать, для осуществления испытаний на оценку прочности, например, растяжимости, долговечности, усталости, и т.д. для оценки влияния поровых дефектов на механические свойства и прогнозирования срока службы компонентов.

Очевидно, что прилагаемые чертежи используются только в качестве примеров, и не всегда выполнены в масштабе, и не призваны налагать ограничения на объем защиты, фактически заявленный в этом изобретении. Кроме того, вариации в различных вариантах осуществления могут осуществляться надлежащим образом.

Хотя это изобретение раскрыто выше на предпочтительных примерах, они не призваны ограничивать это изобретение, и любой специалист в данной области техники может предложить вариации и модификации, не выходящие за рамки сущности и объема этого изобретения. Поэтому любые модификации, эквивалентные вариации и варианты осуществления вышеприведенных примеров согласно технической сущности этого изобретения, не выходящие за рамки содержания технических решений этого изобретения, все попадают в объем защиты, заданный формулой этого изобретения.

Изобретение относится к способу предварительного формирования поровых дефектов путем управления процессом избирательного лазерного плавления. Согласно способу осуществляют лазерное сканирование на указанном слое плавления металла согласно первому пути сканирования и второму пути сканирования. Первый путь сканирования и второй путь сканирования имеют зону перекрытия путей. Зона перекрытия путей имеет заданную ширину. Подвод лазерной энергии, прилагаемой в зоне перекрытия путей, управляется для достижения заданного значения энергии, благодаря чему, замочные скважины формируются в множестве положений в продольном направлении зоны перекрытия путей. Указанный слой плавления металла рассматривается как слой дефектов, и замочные скважины в зоне перекрытия путей рассматриваются как поровые дефекты. Способ может использовать «эффект замочной скважины» для формирования поровых дефектов с характеристикой металлургических дефектов аддитивного производства в SLM-детали. 5 з.п. ф-лы, 10 ил.

1. Способ предварительного формирования поровых дефектов в металле путем управления процессом избирательного лазерного плавления, в котором

осуществляют лазерное сканирование на заданном слое плавления металла по первому пути сканирования; и

осуществляют лазерное сканирование на заданном слое плавления металла по второму пути сканирования,

причем первый путь сканирования и второй путь сканирования имеют зону перекрытия путей, зона перекрытия путей имеет заданную ширину, и подводом лазерной энергии, прикладываемой в зоне перекрытия путей, управляют для достижения заданного значения энергии для формирования замочных скважин в множестве положений в продольном направлении зоны перекрытия путей, причем заданный слой плавления металла является слоем дефектов, а замочные скважины в зоне перекрытия путей являются поровыми дефектами,

при лазерном сканировании вдоль первого пути сканирования и второго пути сканирования применяют режим лазерного сканирования полоскового типа, и применяет режим экспозиции лазерными импульсами,

первый путь сканирования располагают в первой полосковой зоне, второй путь сканирования располагают во второй полосковой зоне, причем первая полосковая зона и вторая полосковая зона образуют зону соединения полосок внахлест, зона соединения полосок внахлест образует зону перекрытия путей, и величина соединения полосок внахлест зоны соединения полосок внахлест равна ширине зоны перекрытия путей,

причем параметры процесса SLM выбирают следующим образом:

в качестве формующего материала применяют сплав Hastelloy X;

мощность лазерного сканирования P=180-210 Вт;

разнесение точек на линии сканирования D=80-100 мкм;

время экспозиции линии сканирования t=70-90 мкс.

2. Способ по п. 1, в котором первый путь сканирования содержит множество первых линий сканирования, ориентированных параллельно и отстоящих друг от друга на одинаковых расстояниях, второй путь сканирования содержит множество вторых линий сканирования, ориентированных параллельно и отстоящих друг от друга на одинаковых расстояниях, а шаги сканирования первого пути сканирования и второго пути сканирования одинаковы.

3. Способ по п. 1, в котором при лазерном сканировании вдоль первого пути сканирования и второго пути сканирования применяют режим возвратно-поступательного лазерного сканирования полоскового типа.

4. Способ по п. 1, в котором параметры процесса избирательного лазерного плавления дополнительно выбирают следующим образом:

толщина слоя d=30 мкм;

шаг h сканирования = 70-100 мкм;

величина соединения полосок внахлестку δ=0,5-0,9 мм.

5. Способ по любому из пп. 1-3, в котором положением, величиной и длиной зоны соединения полосок внахлест в слое дефектов управляют путем изменения направления лазерного сканирования и значений ширины полосок первой полосковой зоны и/или второй полосковой зоны для управлением долей поровых дефектов слоя дефектов.

6. Способ по п. 1 или 5, в котором долю a поровых дефектов слоя дефектов определяют по следующей формуле:

a=(N×(πR2)×L/h)/S

где N - величина зоны соединения полосок внахлест, R - радиус поры, м, L - длина зоны соединения полосок внахлест, м, h - шаг сканирования, м, и S - площадь поперечного сечения слоя дефектов, м2.

| US 2017291367 A1, 12.10.2017 | |||

| US 2018185965 A1, 05.07.2018 | |||

| КОМПОЗИТНАЯ ЗАГОТОВКА, ИМЕЮЩАЯ УПРАВЛЯЕМУЮ ДОЛЮ ПОРИСТОСТИ В, ПО МЕНЬШЕЙ МЕРЕ, ОДНОМ СЛОЕ, И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2468890C2 |

| CN 108436081 A, 24.08.2018 | |||

| CN 108817386 A, 16.11.2018. | |||

Авторы

Даты

2023-11-09—Публикация

2020-12-21—Подача