ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу предварительного формирования дефекта несплавления посредством управления процессом осаждения путем лазерного плавления (LMD) при аддитивном производстве металлических деталей.

УРОВЕНЬ ТЕХНИКИ

Технология аддитивного производства (AM) постепенно совершенствуется и находит все более широкое применение в таких областях, как аэрокосмическая, консервативное лечение, автомобилестроение и ядерная энергетика. Технология LMD (например, посредством синхронной подачи порошка) является обычной технологией AM. Эта технология транспортирует и собирает сферический порошок носителем порошка, и использует лазерный пучок высокой энергии для плавления синхронно транспортируемого и собранного металлического порошка для формирования движущейся неустойчивой металлической ванны расплава. Малая ванна расплава быстро отвердевает при высоком температурном градиенте, плавится и накапливается слой за слоем и, наконец, формирует твердую деталь. В общем случае, он пригоден для экономичного и короткоциклового быстрого формования больших и сложных металлических структурных экземпляров в оборудовании аэрокосмической обороны, или быстрого восстановления компонентов с высокой добавочной стоимостью, например, системы монтажа авиационного двигателя, задней платформы, монолитного облопаченного диска, лопатки турбины и других компонентов.

Процесс формования/восстановления металлических изделий методом LMD предусматривает многополевое сопряжение, например, поля температуры и поля напряжения. Это сложный неравновесный процесс отвердевания. Существует ряд неустойчивых факторов, приводящих к неизбежной генерации дефектов разных типов и размеров. Обычно присутствуют поры, трещины и несплавления и т.д.

В качестве типичного дефекта формируется дефект несплавления, когда металлические материалы не плавятся и не связываются друг с другом. В процессе производства или восстановления AM, слабое соединение внахлестку между проходами или слоями ванны расплава, или стык пограничного слоя восстановления, оба легко вызывают дефект несплавления или неполного сплавления. Концентрация напряжений в позиции дефекта сравнительно велика, и повреждение близко к растрескиванию. Механические свойства материала будут значительно ухудшаться, что серьезно влияет на срок службы компонентов.

В силу анизотропии структуры и свойств, AM-детали отличаются от традиционных деталей, сформированных методом литья, ковки, сварки и т.д., и в результате дефекты несплавления также различаются. По сравнению с традиционными деталями, существуют проблемы, например, разная обнаружение точность, плохая доступность и большая слепая зона обнаружения. Поэтому существующие способы обнаружения и оценивания дефектов в основном не применимы к AM-деталям. Поэтому подготовка стандартных AM-блоков, дефектных образцов или дефектных деталей с искусственными дефектами позволяет не только подготавливаться к точному неразрушающему испытанию на наличие дефектов, но и точно проводить качественное и количественное исследование на дефектах, генерируемых в AM, точно имитировать влияние дефектов разных типов или размеров на механические свойства экземпляров AM-формования, и дополнительно исследовать и проверять влияние дефектов на надежность AM-деталей. Это имеет большое значение для применения AM-деталей, например, в аэрокосмической области.

Для подготовки металлических деталей с дефектами несплавления, в настоящее время используются два основных способа. Первый способ предусматривает создание дефектов несплавления определенного размера путем управления процессом сварки. Второй способ предусматривает непосредственное построение контура дефектов несплавления с использованием избирательного лазерного плавления (SLM) и непосредственное формирование деталей с дефектами несплавления внутри. Подготовка образцов с дефектами несплавления первым способом повреждает структуру и свойства образцов в той или иной степени, и не может эффективно имитировать характеристики дефектов несплавления, генерируемых в фактическом процессе производства детали. Дефекты несплавления, подготовленные вторым способом в общем случае, не имеют непрерывной структуры, и применяются только для частичных дефектов несплавления. Это не позволяет полностью имитировать характеристики дефектов несплавления, генерируемых в фактическом процессе производства детали. В то же время, при малом размере, она легко наполняется расплавленным металлом на граничном контуре, и дефект не допускает формовки.

Оба вышеупомянутых способа не позволяют точно имитировать характеристики дефектов несплавления в процессе отвердевания детали, не позволяют точно представлять структурные характеристики в дефектах несплавления и не позволяют точно и эффективно оценивать соотношение между дефектами и влиянием на механические свойства, и соотношение между дефектами и надежностью детали. В настоящее время, способы и подходы подготовки типичных искусственных дефектов в аддитивном производстве металлических деталей для формования/восстановления все еще не достигли совершенства. Настоящее изобретение предусматривает способ управления дефектами несплавления в компонентах авиационного двигателя, выполненных из сплава методом LMD.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является обеспечение способа предварительного формирования дефекта несплавления путем управления процессом LMD.

Другой задачей настоящего изобретения является обеспечение способа предварительного формирования дефекта несплавления, согласно которому заранее сформированные дефекты несплавления могут имитировать дефекты, генерируемые в фактическом процессе отвердевания, и могут удерживать непрерывные и полные характеристики структуры на дефекте.

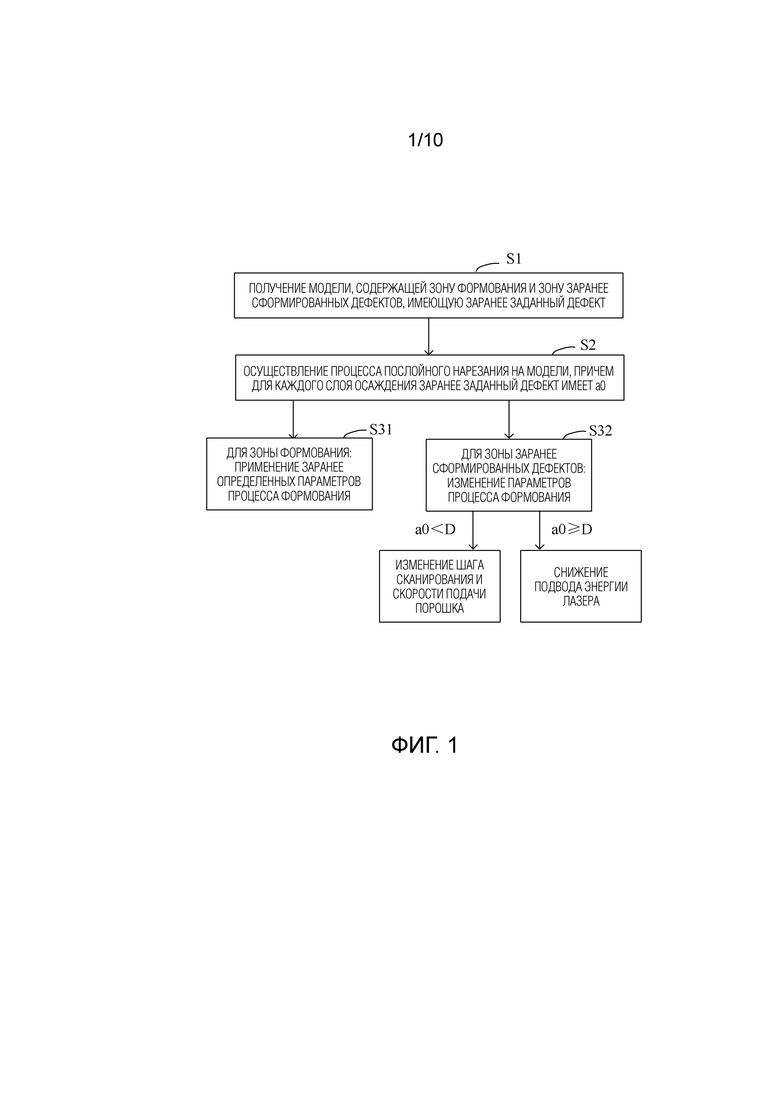

Настоящее изобретение предусматривает способ предварительного формирования дефекта несплавления путем управления процессом LMD, включающий: получение модели, содержащий зону формования и зону заранее сформированных дефектов, которая имеет заранее заданный дефект; осуществление процесса послойного нарезания на модели, причем для каждого слоя осаждения зоны заранее сформированных дефектов заранее заданный дефект имеет максимальный размер a0 в перпендикулярном направлении, которое перпендикулярно направлению лазерного сканирования процесса LMD, при этом a0 принимает значение в диапазоне интервалов, где упомянутый диапазон интервалов является переменным диапазоном размера элемента дефекта несплавления, предполагаемого заранее сформированным, и где упомянутый размер элемента является максимальным размером дефекта несплавления в перпендикулярном направлении; для зоны формования, осуществляют процесс формования при заранее определенных параметрах процесса формования процесса LMD; для зоны заранее сформированных дефектов, управление параметрами процесса формования следующим образом: для каждого слоя осаждения, когда a0<D, в отношении зоны формования, изменение шага сканирования между путями формования и скорости подачи порошка в слое осаждения, таким образом, осуществляя предварительное формирование дефекта несплавления; для каждого слоя осаждения, когда a0≥D, в отношении зоны формования, снижение подвода энергии лазера в слое осаждения, таким образом, осуществляя предварительное формирование дефекта несплавления; где D - диаметр пятна лазера в слое осаждения зоны заранее сформированных дефектов.

Согласно варианту осуществления, задается a0=(w1+w2)/2; где w1 и w2 - нижний предел и верхний предел диапазона интервалов, соответственно.

Согласно варианту осуществления, позиция, форма, количество и размер дефекта несплавления, предполагаемого заранее сформированным, задаются заранее, что позволяет определять позицию, форму, количество и размер зоны заранее сформированных дефектов с заранее заданным дефектом в модели, причем размер дефекта несплавления, предполагаемого заранее сформированным, содержит размер элемента.

Согласно варианту осуществления, когда a0<D, зона заранее сформированных дефектов содержит k путь формования и (k+1) путь формования, которые соседствуют друг с другом в слое осаждения, заранее заданный дефект располагается между k путем формования и (k+1) путем формования, пути формования на первой стороне заранее заданного дефекта в перпендикулярном направлении являются k путем формования, (k-1) путем формования, (k-2) путем формования, до первого пути формования в следующем, и пути формования на второй стороне заранее заданного дефекта в перпендикулярном направлении являются (k+1) путем формования, (k+2) путем формования, до последнего пути формования в следующем, где k - любое натуральное число, большее 2; и для зоны заранее сформированных дефектов, параметры процесса формования управляются следующим образом: h(k)=a0+D; h(k-1) и h(k+1) задаются заранее равными 20%-80% от D, и при условии, что толщина слоя для слоя осаждения зоны заранее сформированных дефектов остается неизменной, f(k) и f(k+1) соответственно задаются согласно h(k-1) и h(k+1); где h(k-1) - шаг сканирования, сформированный в заранее определенной позиции в слое осаждения между (k-1) путем формования и k путем формования, h(k) - шаг сканирования, сформированный в заранее определенной позиции в слое осаждения между k путем формования и (k+1) путем формования, h(k+1) - шаг сканирования, сформированный в заранее определенной позиции в слое осаждения между (k+1) путем формования и (k+2) путем формования, заранее определенная позиция соответствует максимальному размеру заранее заданного дефекта в слое осаждения, f(k) - скорость подачи порошка, соответствующая k пути формования, и f(k+1) - скорость подачи порошка, соответствующая (k+1) пути формования.

Согласно варианту осуществления, (k-1) путь формования и (k+2) путь формования располагаются в слое осаждения зоны заранее сформированных дефектов; для зоны заранее сформированных дефектов, параметры процесса формования дополнительно управляются следующим образом: h(k-2)=a*h(k-1); h(k+2)=b*h(k+1); f(k-1)=c*f(k); f(k+2)=d*f(k+1); где a, b, c и d - постоянные, большие 1, h(k-2) - шаг сканирования, сформированный в заранее определенной позиции в слое осаждения между (k-2) путем формования и (k-1) путем формования, h(k+2) - шаг сканирования, сформированный в заранее определенной позиции в слое осаждения между (k+2) путем формования и (k+3) путем формования, f(k-1) - скорость подачи порошка, соответствующая (k-1) пути формования, и f(k+2) - скорость подачи порошка, соответствующая (k+2) пути формования.

Согласно варианту осуществления, параметры процесса формования управляются следующим образом: для зоны заранее сформированных дефектов, t0=100-200 мкм, P0=600-1000 Вт, D=0,8-1 мм; где t0 - толщина слоя, и P0 - мощность лазера.

Согласно варианту осуществления, когда a0≥D, P2≤0,1*P1 задается; где P2 - мощность лазера, соответствующая зоне заранее сформированных дефектов, и P1 - заранее определенная мощность лазера среди заранее определенных параметров процесса формования, соответствующих зоне формования.

Согласно варианту осуществления, процесс LMD применяет синхронный режим подачи порошка.

Вышеописанный способ позволяет предварительно изготавливать дефекты несплавления в экземплярах LMD-формования путем управления процессом LMD. Управляя параметрами процесса формования, дефекты несплавления соответствующего размера можно подготавливать в указанной позиции, и можно получать дефекты несплавления, что значительно упрощает текущее предварительное формирование дефектов несплавления. Вышеописанный способ позволяет не только изготавливать дефекты несплавления, создаваемый в фактическом процессе отвердевания, но и удерживать непрерывные и полные характеристики структуры на дефекте несплавления.

Вышеописанный способ также осуществляет предварительное формирование дефектов с использованием разные предложения управления согласно разным размерам дефектов. При малом размере дефекта, дефект заранее изготавливается путем управления прокладкой путей и скоростью подачи порошка, и при большом размере дефекта, дефект заранее изготавливается путем снижения мощности лазера.

Использование вышеописанного способа для предварительного формирования дефектов несплавления помогает точно анализировать реальное соответствие между LMD-дефектами несплавления и сигналами неразрушающего испытания, и может объединяться с результатами оценивания частичного исполнения для фактического анализа и исследования соотношения между дефектами несплавления и частичным исполнением, и дополнительно анализа соотношения между дефектами несплавления и надежностью AM-деталей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеупомянутые и другие признаки, свойства и преимущества настоящего изобретения явствуют из нижеследующего описания совместно с прилагаемыми чертежами и вариантами осуществления, где:

фиг.1 - блок-схема операций, демонстрирующая иллюстративные этапы способа согласно настоящему изобретению.

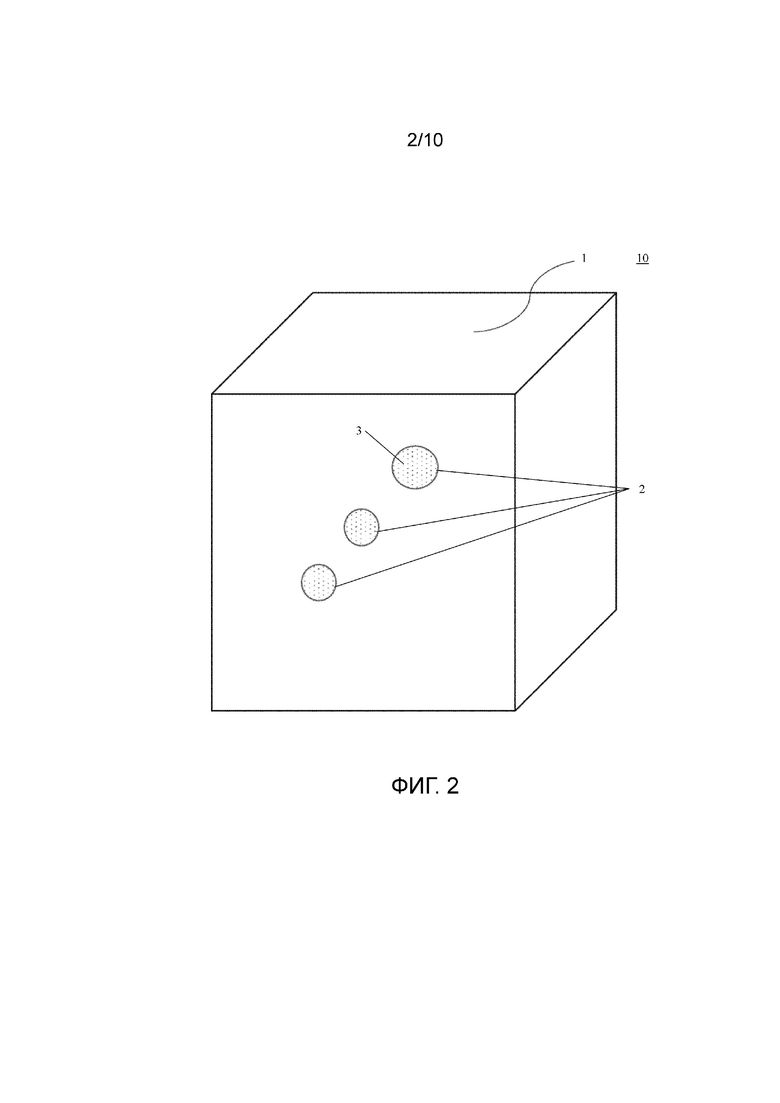

Фиг.2 - модельная схема согласно первому примеру.

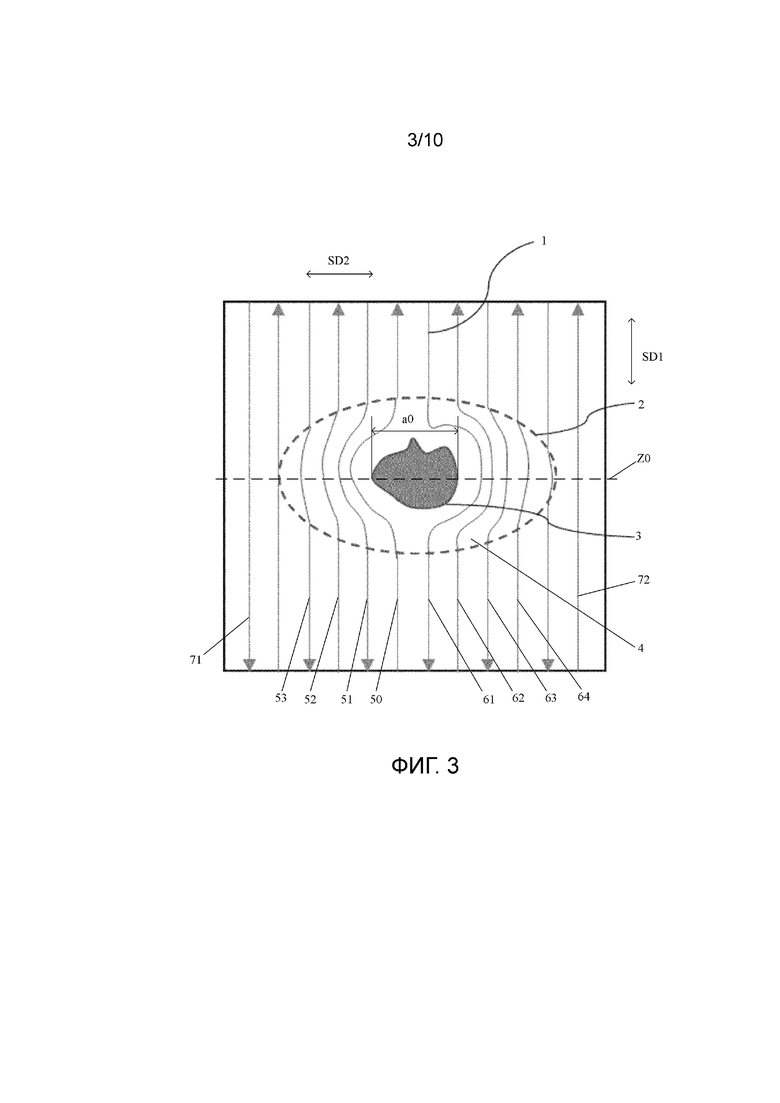

Фиг.3 - схема слоя осаждения согласно первому примеру.

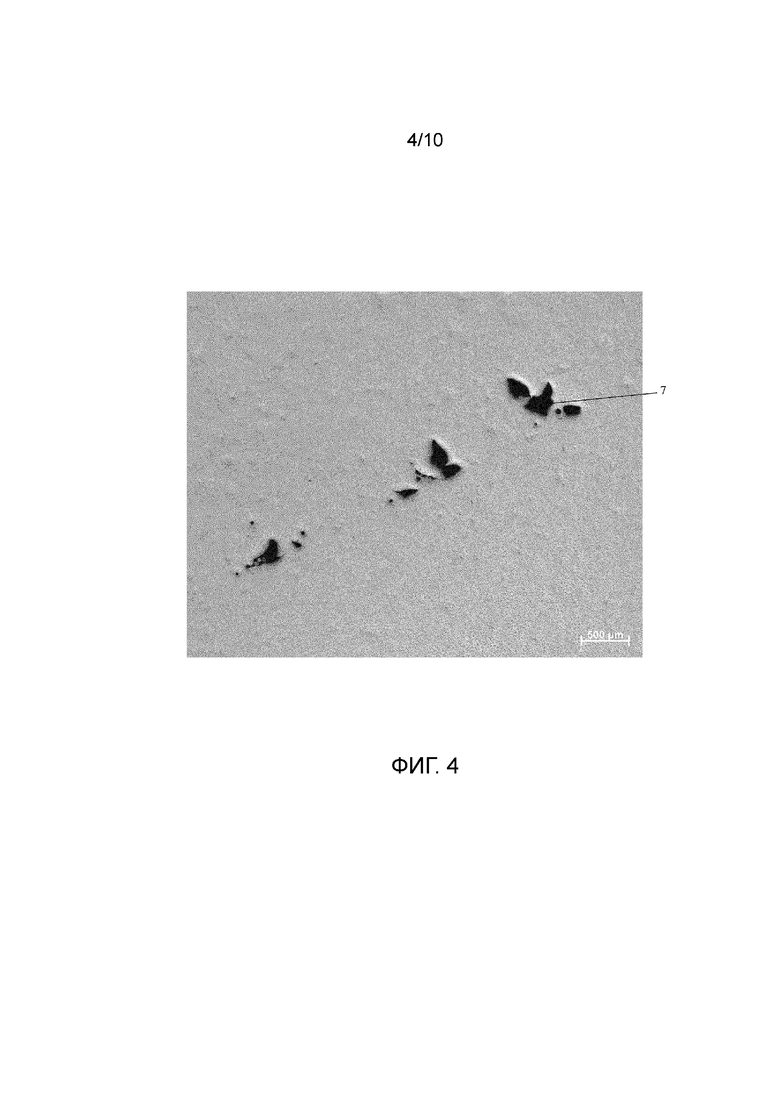

Фиг.4 - топографический вид полированного состояния согласно первому примеру.

Фиг.5 - модельная схема согласно второму примеру.

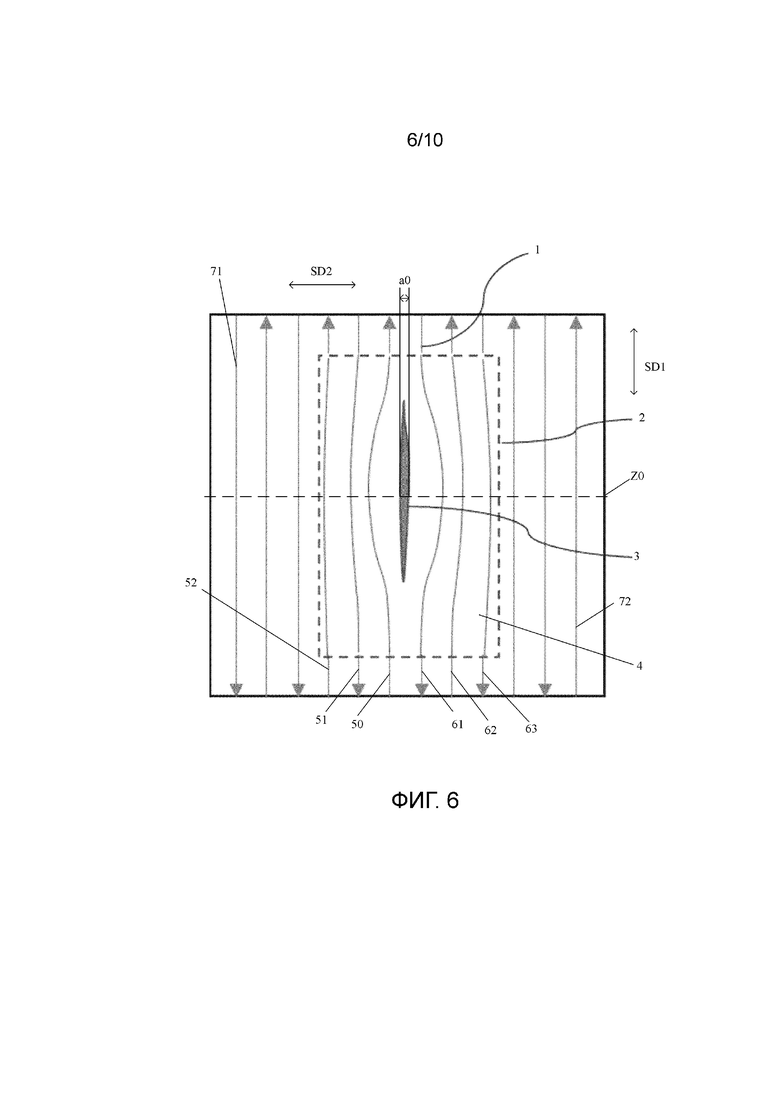

Фиг.6 - схема слоя осаждения согласно второму примеру.

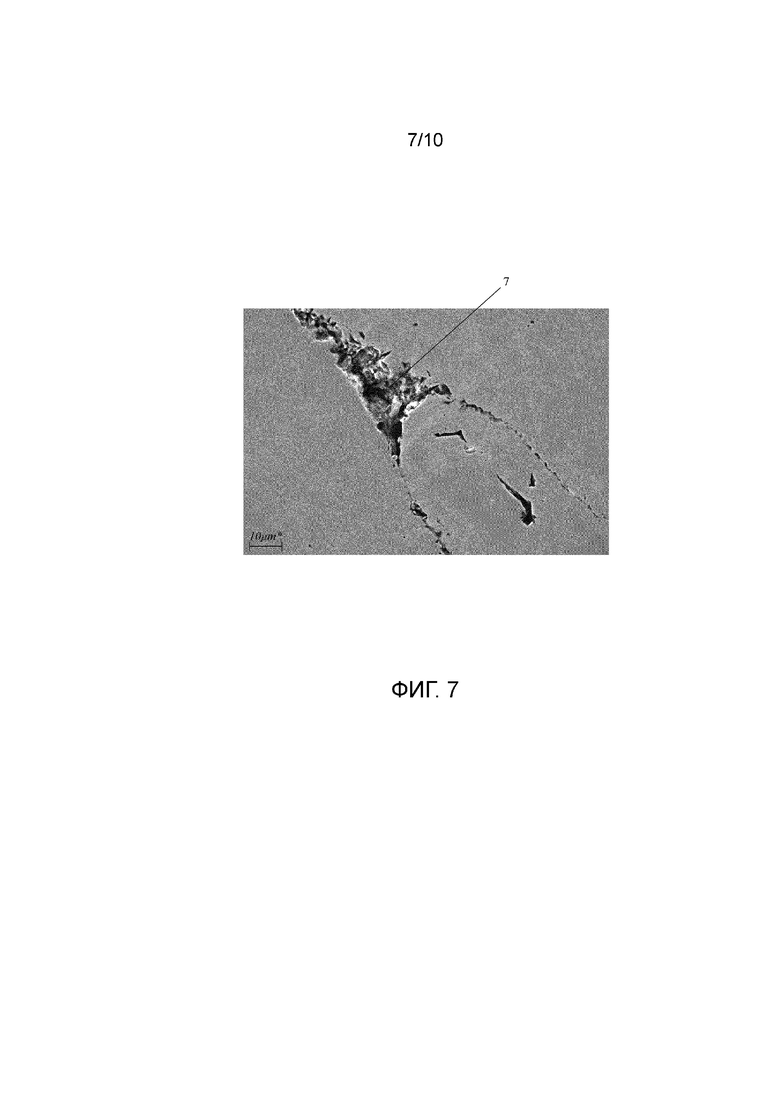

Фиг.7 - топографический вид полированного состояния согласно второму примеру.

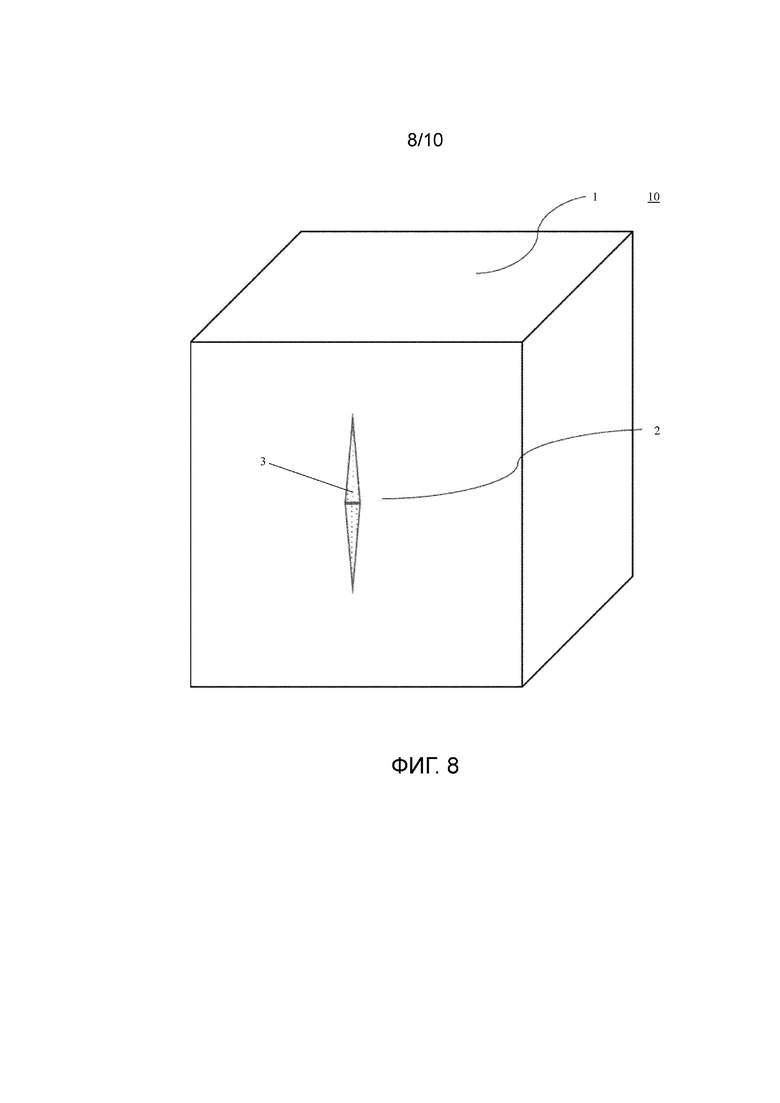

Фиг.8 - модельная схема согласно третьему примеру.

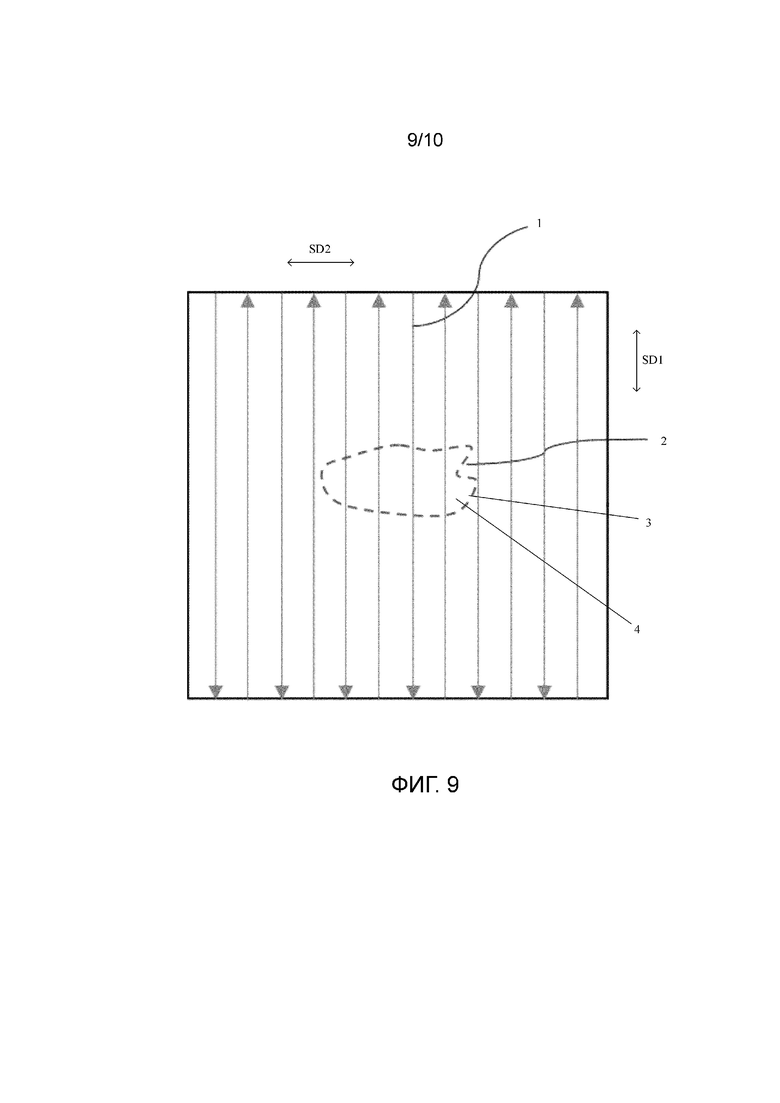

Фиг.9 - схема слоя осаждения согласно третьему примеру.

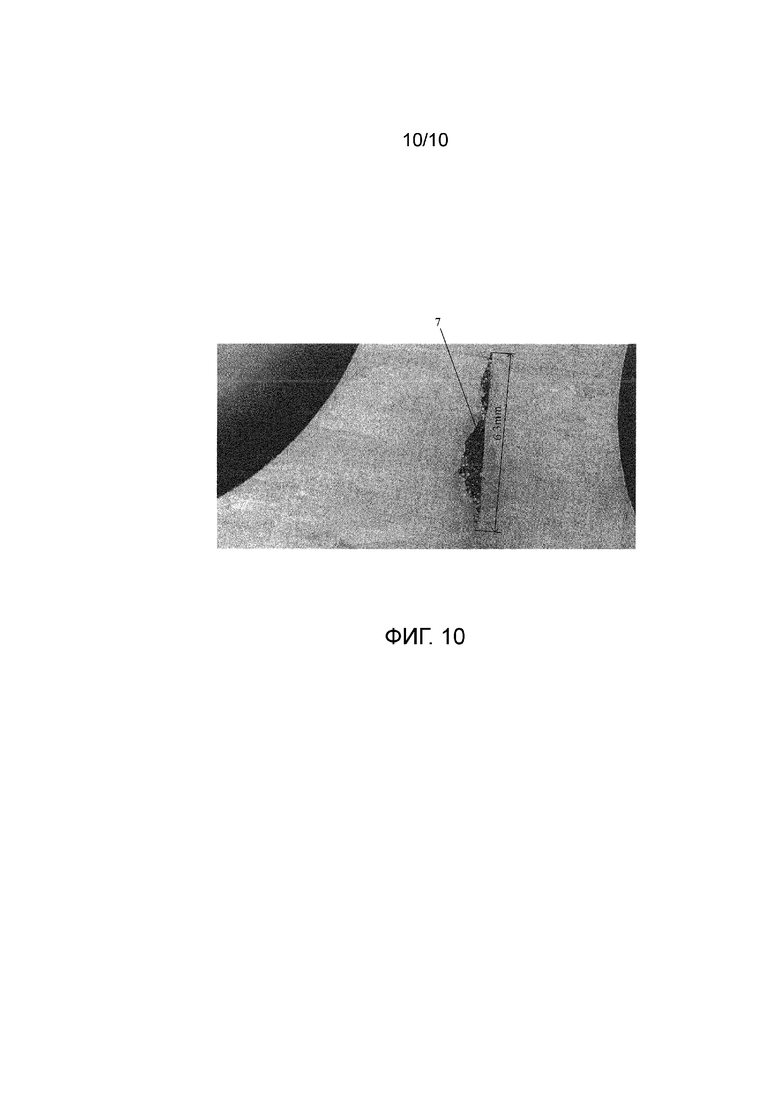

Фиг.10 - топографический вид полированного состояния согласно третьему примеру.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение будет дополнительно описано ниже в связи с конкретными вариантами осуществления и прилагаемыми чертежами. Дополнительные подробности изложены в нижеследующем описании для облегчения полного понимания настоящего изобретения, но очевидно, что настоящее изобретение может быть реализовано многими другими путями, которые отличаются от описанных здесь. Специалисты в данной области техники могут предложить аналогичные расширения и сокращения согласно фактической ситуации применения, не выходя за рамки сущности настоящего изобретения. Поэтому содержание этого конкретного варианта осуществления не должно ограничивать объем защиты настоящего изобретения.

Например, первый элемент, сформированный на или выше второго элемента, описанного ниже в описании изобретения, может включать в себя вариант осуществления, в котором первый элемент и второй элемент формируются в прямом соединении, и также может включать в себя вариант осуществления, в котором дополнительные элементы формируются между первым элементом и вторым элементом, вследствие чего между первым элементом и вторым элементом не может существовать прямого соединения. Дополнительно, когда первый элемент описан как соединенный или объединенный со вторым элементом, описание включает в себя вариант осуществления, где первый элемент и второй элемент соединены или объединены друг с другом напрямую, и также включает в себя вариант осуществления, где добавлены один или более других промежуточных элементов для непрямого соединения или связывания друг с другом первого элемента и второго элемента.

Настоящее изобретение предусматривает способ предварительного формирования дефекта несплавления путем управления процессом LMD. Процесс LMD может применять синхронный режим подачи порошка, как показано в следующих примерах с первого по третий. Синхронная подача порошка означает, что лазерное сканирование и подача металлического порошка осуществляются одновременно, и металлический порошок может подаваться в позицию лазерного сканирования в реальном времени для формирования движущейся металлической ванны расплава. Способ в настоящем изобретении будет описан ниже со ссылкой на фиг.1-10.

На этапе S1 получается модель 10, содержащая зону 1 формования и зону 2 заранее сформированных дефектов.

Зона 2 заранее сформированных дефектов имеет заранее заданный дефект 3. Например, посредством программного обеспечения 3D-моделирования, например, UG, CAD и т.д., модель аддитивно сформированной детали для формования или восстановления делится на зону 1 формования и зону 2 заранее сформированных дефектов с заранее заданным дефектом 3, в результате чего получается модель 10 с зоной 1 формования и зоной 2 заранее сформированных дефектов.

В следующих примерах, на этапе S1, позиция, форма, количество и размер дефекта несплавления, предполагаемого заранее сформированным, задаются заранее, что позволяет определять позицию, форму, количество и размер зоны 2 заранее сформированных дефектов с заранее заданным дефектом 3 в модели 10. При этом размер дефекта несплавления, предполагаемого заранее сформированным, содержит максимальный размер в перпендикулярном направлении SD2, описанном ниже.

На этапе S2 осуществляется процесс послойного нарезания на модели 10.

Для каждого слоя 4 осаждения зоны 2 заранее сформированных дефектов, заранее заданный дефект 3 имеет максимальный размер a0 в перпендикулярном направлении SD2, причем перпендикулярное направление SD2 перпендикулярно направлению SD1 лазерного сканирования процесса LMD.

a0 может принимать значение в диапазоне интервалов, и диапазон интервалов является переменным диапазоном максимального размера дефекта несплавления, предполагаемого заранее сформированным, в перпендикулярном направлении SD2. Другими словами, вышеупомянутый диапазон интервалов имеет нижний предел w1 и верхний предел w2, то есть максимальный размер дефекта несплавления, предполагаемого заранее сформированным, в перпендикулярном направлении SD2 может изменяться между нижним пределом w1 и верхним пределом w2, и a0 может принимать значение между нижним пределом w1 и верхним пределом w2. Предварительное задание a0 может осуществляться в процессе моделирования на этапе S1. Для разных осаждаемых слоев 4, a0 может различаться.

Дефект несплавления представляет собой дефект неправильной формы, который трудно охарактеризовать одним размером. Однако, чтобы предварительно изготовить или получить определенный дефект несплавления, необходимо описать и измерить размер дефекта несплавления, предполагаемого заранее сформированным. В настоящем изобретении, максимальный размер дефекта несплавления, предполагаемого заранее сформированным, в перпендикулярном направлении SD2 берется в качестве размера элемента, что позволяет измерять или характеризовать размерами дефект несплавления, предполагаемый заранее сформированным. Предполагаемый размер элемента в общем случае имеет неопределенное значение или переменный диапазон. Поэтому, задавая максимальный размер a0 заранее заданного дефекта 3 в перпендикулярном направлении SD2 и указывая значение в вышеупомянутом переменном диапазоне или диапазон интервалов соответственно, легко получать дефект несплавления соответствующего размера.

Например, a0 может принимать значение нижнего предела w1 или верхнего предела w2. Предпочтительно, a0 является средним значением нижнего предела w1 и верхнего предела w2 вышеупомянутого диапазона интервалов, то есть, a0=(w1+w2)/2.

Когда в качестве примера a0 является нижним пределом w1 или верхним пределом w2, необходимо рассматривать пошаговое проектирование, при предварительном формировании дефекта несплавления согласно нижнему пределу w1 или верхнему пределу w2, и размер элемента дефекта несплавления, фактически заранее сформированного, должен иметь возможность изменяться в определенном диапазоне. Если нижний предел w1 берется для предварительного формирования дефекта несплавления, вероятно, произойдет так, что размер фактически полученного дефекта несплавления мал и даже меньше, чем вышеупомянутый диапазон интервалов. Если верхний предел w2 берется для предварительного формирования дефекта несплавления, вероятно, произойдет так, что размер фактически полученного дефекта несплавления велик и даже больше, чем вышеупомянутый диапазон интервалов. Это фактически затрудняет точное управление размером фактически полученного дефекта несплавления.

По сравнению со случаем, когда a0 принимает значение нижнего предела w1 или верхнего предела w2, когда a0 принимает среднее значение нижнего предела w1 и верхнего предела w2 (или a0=(w1+w2)/2), и характеризует размер заранее заданного дефекта 3, размер фактически полученного дефекта несплавления имеет пространство для изменения вверх и вниз в вышеупомянутом диапазоне интервалов, благодаря чему, вероятность того, что фактически полученный дефект несплавления располагается в предположительно полученном переменном диапазоне, значительно увеличивается. При этом, поскольку дефект несплавления имеет неправильную форму, размер фактически заранее сформированного дефекта несплавления имеет большее пространство изменения, что может увеличивать квалифицированную скорость в размере дефекта, повышать частоту успехов предварительного формирования экземпляра LMD-формования с дефектами несплавления, и увеличивать скорость обнаружения неразрушающего испытание на наличие дефектов. Затем задание параметров процесса формования, например, процесса прокладки путей, может осуществляться на модели 10.

На этапе S31, для зоны 1 формования, процесс формования осуществляется при заранее определенных параметрах процесса формования процесса LMD.

"Заранее определенные параметры процесса формования" могут быть традиционными, нормальными или стандартными параметрами процесса формования (содержащими мощность лазера, шаг сканирования, скорость подачи порошка, путь формования и т.д.), таким образом, что зона 1 формования является плотно металлургически связанной, и дефекты, например, дефекты несплавления, минимизируются по мере возможности. Употребляемое здесь выражение "заранее определенный ..." (например, заранее определенная мощность лазера, заранее определенный шаг сканирования, заранее определенная скорость подачи порошка, заранее определенный путь формования и т.д.) относится к заранее определенному параметру процесса формования, применяемого для зоны 1 формования.

На этапе S32, для зоны заранее сформированных дефектов, параметры процесса формования управляются следующим образом: когда a0<D, в отношении зоны 1 формования, шаг сканирования между путями формования (содержащий (k-1) путь 51 формования, k путь 50 формования, (k+1) путь 61 формования и т.д., описанные ниже) и скорость подачи порошка изменяются в слое 4 осаждения, таким образом, предварительное формирование дефекта несплавления; когда a0≥D, в отношении зоны 1 формования, подвод энергии лазера снижается в слое 4 осаждения, таким образом, предварительное формирование дефекта несплавления. Где D - диаметр пятна лазера в слое 4 осаждения зоны 2 заранее сформированных дефектов.

Как описано выше, a0 - максимальный размер заранее заданного дефекта 3 в перпендикулярном направлении SD2, который характеризует размер заранее заданного дефекта 3. a0 задается согласно переменному диапазону максимального размера дефекта несплавления, предполагаемого заранее сформированным, в перпендикулярном направлении SD2. Поэтому, a0 также характеризует размер дефекта несплавления, предполагаемого заранее сформированным. В общем случае, диаметр D пятна является шириной однопроходной ванны расплава на пути лазерного сканирования. Очевидно, что D может различаться для разных осаждаемых слоев.

Процесс снижения подвода энергии лазера осуществляется с шириной однопроходной ванны расплава на пути лазерного сканирования в качестве единицы. Другими словами, по меньшей мере подвод энергии в ширине однопроходной ванны расплава снижается. То есть, минимальный размер дефекта несплавления, который может быть заранее сформирован путем снижения подвода энергии лазера, равен ширине однопроходной ванны расплава. Поэтому, когда a0<D, практически невозможно предварительно изготавливать дефект несплавления с предполагаемым размером путем снижения подвода энергии лазера.

Кроме того, когда дефект несплавления заранее изготавливается путем изменения шага сканирования между путями формования и скорости подачи порошка, полость будет формироваться в зоне, где располагается заранее заданный дефект 3, поскольку LMD-формование будет избегать зоны, где располагается заранее заданный дефект 3. a0<D означает, что в слое 4 осаждения необходимо зарезервировать только полость, меньшую, чем ширина однопроходной ванны расплава. a0≥D означает, что ширина полости зарезервированный в слое 4 осаждения больше ширины однопроходной ванны расплава. Когда ширина полости слишком велика, верхняя часть зоны 3 заранее сформированных дефектов не может быть охвачена соединением внахлестку двухпроходных ванн расплава в зоне 1 формования, или накопление не может происходить в зоне 1 формования. Согласно анализу, когда ширина полости в зоне 2 заранее сформированных дефектов меньше ширины однопроходной ванны расплава, верхняя часть зоны 2 заранее сформированных дефектов может охватываться соединением внахлестку двухпроходных ванн расплава. Напротив, когда ширина полости в зоне 2 заранее сформированных дефектов больше или равна ширине однопроходной ванны расплава, нельзя полностью гарантировать, что охват верхней части зоны 2 заранее сформированных дефектов может достигаться соединением внахлестку двухпроходных ванн расплава, особенно, когда ширина полости гораздо больше ширины однопроходной ванны расплава. Например, когда a0=3D, ширина полости достигает ширины соединения внахлестку многопроходных ванн расплава, и когда полость находится ниже зоны 1 формования, это означает, что не существует зоны под зоной 1 формования, которая поддерживает охват двух- или более-проходных ванн расплава. В это время, если применяется режим синтерирования низкой мощности (то есть, подвод энергии лазера снижается), может поддерживаться охват двух- или более-проходных ванн расплава в верхней части зоны 2 заранее сформированных дефектов, таким образом, достигая предварительного формирования дефектов несплавления.

Поэтому, в настоящем изобретении, когда определено, что a0<D, размер заранее заданного дефекта 3 или дефекта несплавления, предполагаемого заранее сформированным, сравнительно мал, и дефект несплавления может быть заранее сформирован путем изменения шага сканирования между путями формования и скорости подачи порошка; когда определено, что a0≥D, размер заранее заданного дефекта 3 или дефекта несплавления, предполагаемого заранее сформированным, сравнительно велик, и дефект несплавления может быть заранее сформирован путем снижения подвода энергии лазера. Сравнивая a0 с D, можно определять относительный размер дефекта несплавления, предполагаемого заранее сформированным, и для предварительного формирования дефектов согласно разным размерам дефектов применяются разные схемы управления, которые облегчают получение дефекта несплавления, предполагаемый заранее сформированным, и повышение частоты успехов предварительного формирования дефекта несплавления.

Для случая a0<D, зона 2 заранее сформированных дефектов может содержать k путь 50 формования и (k+1) путь 61 формования, которые соседствуют друг с другом в слое осаждения. Заранее заданный дефект 3 располагается между k путем 50 формования и (k+1) путем 61 формования. Пути формования на первой стороне заранее заданного дефекта 3 в перпендикулярном направлении SD2 являются k путем 50 формования, (k-1) путем 51 формования, (k-2) путем 52 формования, до первого пути 71 формования в следующем. Пути формования на второй стороне заранее заданного дефекта 3 в перпендикулярном направлении SD2 являются (k+1) путем 61 формования, (k+2) путем 62 формования, до последнего пути 72 формования в следующем. При этом k может быть любым натуральным числом, большим 2. Например, согласно варианту осуществления, показанному на фиг.3, k>3. Дополнительно, k=6. На фиг.3 показаны k путь 50 формования, (k-1) путь 51 формования, (k-2) путь 52 формования и (k-3) путь 53 формования, расположенные последовательно слева от заранее заданного дефекта 3, а также (k+1) путь 61 формования, (k+2) путь 62 формования, (k+3) путь 63 формования и (k+4) путь 64 формования справа от заранее заданного дефекта 3. В общем случае, номера путей формования последовательно увеличиваются слева направо.

Для зоны 2 заранее сформированных дефектов, параметры процесса формования управляются следующим образом: h(k)=a0+D; h(k-1) и h(k+1) могут заранее задаваться равными 20%-80% от D, и при условии, что толщина t0 слоя для слоя 4 осаждения зоны 2 заранее сформированных дефектов остается неизменной, f(k) и f(k+1) соответственно задаются согласно h(k-1) и h(k+1). При этом h(k-1) - шаг сканирования, сформированный в заранее определенной позиции Z0 в слое 4 осаждения между (k-1) путем 51 формования и k путем 50 формования, h(k) - шаг сканирования, сформированный в заранее определенной позиции Z0 в слое 4 осаждения между k путем 50 формования и (k+1) путем 61 формования, h(k+1) - шаг сканирования, сформированный в заранее определенной позиции Z0 в слое 4 осаждения между (k+1) путем 61 формования и (k+2) путем 62 формования, и т.д. При этом заранее определенная позиция Z0 соответствует максимальному размеру заранее заданного дефекта 3 в слое 4 осаждения. f(k) - скорость подачи порошка, соответствующая k-ому пути 50 формования, f(k+1) - скорость подачи порошка, соответствующая (k+1) пути 61 формования и т.д. В общем случае, чем большими установлены h(k-1) и h(k+1), тем большими, соответственно, устанавливаются f(k) и f(k+1). Толщина t0 слоя равна высоте осаждения слоя 4 осаждения. В случае, когда 20%*D≤h(k-1)≤80%*D и 20%*D≤h(k+1)≤80%*D, можно гарантировать, что соответствующий коэффициент соединения внахлестку составляет 20%-80%.

Дополнительно, (k-1) путь 51 формования и (k+2) путь 62 формования может располагаться в слое 4 осаждения зоны 2 заранее сформированных дефектов.

Для зоны 2 заранее сформированных дефектов, параметры процесса формования дополнительно управляются, таким образом, что: h(k-2)=a*h(k-1); h(k+2)=b*h(k+1); f(k-1)=c*f(k); f(k+2)=d*f(k+1); где a, b, c и d - постоянные, превышающие 1. Из вышеприведенного описания следует, что h(k-2) - шаг сканирования, сформированный в заранее определенной позиции Z0 в слое 4 осаждения между (k-2) путем 52 формования и (k-1) путем 51 формования, и h(k+2) - шаг сканирования, сформированный в заранее определенной позиции Z0 в слое 4 осаждения между (k+2) путем 62 формования и (k+3) путем 63 формования. f(k-1) - скорость подачи порошка, соответствующая (k-1) пути 51 формования, и f(k+2) - скорость подачи порошка, соответствующая (k+2) пути 62 формования. Очевидно, что зона 2 заранее сформированных дефектов может содержать больше путей формования в слое 4 осаждения. Например, из вышеприведенного описания следует, что h(k-3)=a'*h(k-2), h(k+3)=b'*h(k+2), f(k-2)=c'*f(k-1), f(k+3)=d'*f(k+2)…, где a', b', c', d'... - постоянные, превышающие 1. В общем случае, в слое 4 осаждения зоны 2 заранее сформированных дефектов, шаги сканирования постепенно увеличиваются от k пути 50 формования влево, и шаги сканирования также постепенно увеличиваются от (k+1) пути 61 формования вправо. Альтернативно, в слое 4 осаждения зоны 2 заранее сформированных дефектов, шаг сканирования между путями формования имеет тенденцию к уменьшению по мере приближения к позиции заранее заданного дефекта 3; и скорость подачи порошка на пути формования, соответственно, имеет тенденцию к уменьшению по мере приближения к позиции заранее заданного дефекта 3.

Для случая a0<D, параметрами процесса формования можно управлять следующим образом: для зоны 2 заранее сформированных дефектов, t0=100-200 мкм, P0=600-1000 Вт, D=0,8-1 мм, где t0 - толщина слоя, и P0 - мощность лазера.

Для случая a0≥D, подвод энергии лазера в слое 4 осаждения снижается. Другими словами, задается P2=m*P1, где P2 - мощность лазера, соответствующая зоне 2 заранее сформированных дефектов, P1 - заранее определенная мощность лазера среди заранее определенных параметров процесса формования, соответствующих зоне 1 формования, и m - постоянная, меньшая 1. Может устанавливаться P2≤0,1*P1.

Очевидно, что, как описано здесь, определенный параметр процесса формования "=" конкретное значение не требует строгого равенства в математическом смысле, но означает "≈", например, допуская отклонение ±10%.

Конкретные примеры настоящего изобретения приведены ниже, где первый пример и второй пример относятся к случаю, когда размер дефекта несплавления в экземпляре LMD-формования сравнительно мал (a0<D), тогда как третий пример относится к случаю, когда размер дефекта несплавления в экземпляре LMD-формования сравнительно велик (a0≥D). Очевидно, что последний пример может использовать номера элементов и часть содержания в предыдущем примере, где одинаковые номера используются для представления одинаковых или аналогичных элементов, и описание одного и того же технического содержания выборочно опущено. Что касается описания опущенной части, можно сослаться на предыдущий пример, и описание последнего примера не будет повторяться. Кроме того, следует понимать, что экземпляр LMD-формования может быть экземпляром LMD-производства, сформированным с использованием процесса LMD, и также может быть экземпляром LMD-восстановления, восстановленным и сформованным с использованием процесса LMD.

Первый пример

(1) Позиция, форма, количество и размер дефекта несплавления, предполагаемого заранее сформированным в экземпляре LMD-формования задаются заранее.

Как показано на фиг.2, один заранее заданный дефект 3 задается на трех разных осажденные слои соответственно для имитации дефекта несплавления, предполагаемого заранее сформированным. Дефект несплавления, предполагаемый заранее сформированным, приблизительно является неправильным отверстием. Для определенного слоя 4 осаждения, максимальный размер дефекта несплавления, предполагаемого заранее сформированным, составляет около 0,65 мм ~ 1 мм в перпендикулярном направлении SD2. То есть, w1=0,65 мм, и w2=1 мм. Задается a0=(w1+w2)/2=0,825 мм.

(2) Делением модели 10 экземпляра LMD-формования ни три зоны 2 заранее сформированных дефектов и зону 1 формования согласно позиции, форме, количеству и размеру дефекта несплавления, предполагаемого заранее сформированным, получается модель 10, содержащая зону 1 формования и зону 2 заранее сформированных дефектов.

Процесс послойного нарезания и процесс прокладки путей осуществляется на модели 10. Процесс формования осуществляется в зоне 1 формования при заранее определенных параметрах процесса формования процесса LMD. Нормальное отношение соединения внахлестку применяется на границе зоны 2 заранее сформированных дефектов и границе зоны 1 формования, и представлена плотная металлургическая связь.

(3) Для зоны 2 заранее сформированных дефектов, прокладка путей, показанных на фиг.3, осуществляется в слое 4 осаждения зоны 2 заранее сформированных дефектов, согласно форме и размеру заранее заданного дефекта 3.

На фиг.3 показано направление SD1 лазерного сканирования, и перпендикулярное направление SD2, то есть перпендикулярное направлению SD1 лазерного сканирования в слое 4 осаждения. Для зоны 1 формования, направление SD1 лазерного сканирования является направлением продолжения каждого пути формования. Для зоны 2 заранее сформированных дефектов, направление SD1 лазерного сканирования является направлением от начальной точки к конечной точке каждого пути формования. Для одного слоя 4 осаждения, определяется направление SD1 лазерного сканирования.

Шаг сканирования и скорость подачи порошка зоны 2 заранее сформированных дефектов управляются, и процесс LMD с синхронной подачей порошка применяется для осуществления осаждения слой за слоем, таким образом, предварительное сформирование дефекта несплавления. При этом вышеупомянутые параметры процесса формования повторно используются для следующего слоя 4 осаждения, по завершении предварительного сформирования дефекта несплавления в текущем слое 4 осаждения, пока предварительное формирование дефекта несплавления, наконец, не закончится, причем параметры процесса формования между слоями (например, путь формования, скорость подачи порошка и т.д.) можно регулировать надлежащим образом.

Параметры процесса формования управляются, таким образом, что:

h(k)=a0+D;

h(k-2)=1,2*h(k-1);

h(k+2)=1,17*h(k+1);

f(k-1)=1,12*f(k);

f(k+2)=1,19*f(k+1);

где для зоны 2 заранее сформированных дефектов, D=1 мм, h(k-1)=0,2 мм, h(k+1)=0,22 мм, f(k)=6 г/мин, f(k+1)=5 г/мин, t0=200 мкм, и P0=1000 Вт. Для всей зоны 2 заранее сформированных дефектов, шаги сканирования управляются так, чтобы они были меньше или равны 0,5 мм, и скорости подачи порошка управляются так, чтобы они были меньше или равны 12 г/мин.

После обнаружения, внешний вид фактически полученного дефекта 7 несплавления в полированном состоянии показан на фиг.4. Максимальный размер дефекта 7 несплавления в перпендикулярном направлении SD2 составляет около 0,68 мм ~ 0,85 мм, что соответствует ожиданиям.

Второй пример

(1) Позиция, форма, количество и размер дефекта несплавления, предполагаемого заранее сформированным в экземпляре LMD-формования задаются заранее.

Как показано на фиг.5 и фиг.6, один заранее заданный дефект 3 задается в слое осаждения для имитации дефекта несплавления, предполагаемого заранее сформированным. Дефект несплавления, предполагаемый заранее сформированным, приблизительно является неправильной линией с малым размером. Для определенного слоя 4 осаждения, максимальный размер дефекта несплавления, предполагаемого заранее сформированным, составляет около 20 мкм ~40 мкм в перпендикулярном направлении SD2. То есть, w1=20 мкм, и w2=40 мкм. Задается a0=(w1+w2)/2=30 мкм. Дефект несплавления, предполагаемый заранее сформированным, также имеет продольный размер в направлении SD1 лазерного сканирования, который может быть заранее задан около 100 мкм ~ 120 мкм.

(2) Делением модели 10 экземпляра LMD-формования ни три зоны 2 заранее сформированных дефектов и зону 1 формования согласно позиции, форме и размеру дефекта несплавления, предполагаемого заранее сформированным, получается модель 10, содержащая зону 1 формования и зону 2 заранее сформированных дефектов.

Процесс послойного нарезания и процесс прокладки путей осуществляется на модели 10. Процесс формования осуществляется в зоне 1 формования при заранее определенных параметрах процесса формования процесса LMD. Нормальное отношение соединения внахлестку применяется на границе зоны 2 заранее сформированных дефектов и границе зоны 1 формования, и представлена плотная металлургическая связь.

(3) Для зоны 2 заранее сформированных дефектов, прокладка путей, показанных на фиг.3, осуществляется в слое 4 осаждения зоны 2 заранее сформированных дефектов, согласно форме и размеру заранее заданного дефекта 6.

Шаг сканирования и скорость подачи порошка зоны 2 заранее сформированных дефектов управляются, и процесс LMD с синхронной подачей порошка применяется для осуществления осаждения слой за слоем, таким образом, предварительное формирование дефекта несплавления.

Параметры процесса формования управляются, таким образом, что:

h(k)=a0+D;

h(k-2)=1,07*h(k-1);

h(k+2)=1,07*h(k+1);

f(k-1)=1,16*f(k);

f(k+2)=1,16*f(k+1);

где для зоны 2 заранее сформированных дефектов, D=0,8 мм, h(k-1)=0,32 мм, h(k+1)=0,32 мм, f(k)=5 г/мин, f(k+1)=5 г/мин, t0=100 мкм, и P0=600 Вт. Для всей зоны 2 заранее сформированных дефектов, шаги сканирования управляются так, чтобы они были меньше или равны 0,4 мм, и скорости подачи порошка управляются так, чтобы они были меньше или равны 8 г/мин.

После обнаружения, внешний вид фактически полученного дефекта 7 несплавления в полированном состоянии показан на фиг.7. Максимальный размер дефекта 7 несплавления в перпендикулярном направлении SD2 составляет около 25 мкм, что соответствует ожиданиям. Кроме того, продольный размер дефекта 7 несплавления составляет около 105 мкм, что также соответствует ожиданиям.

Третий пример

(1) Позиция, форма, количество и размер дефекта несплавления, предполагаемого заранее сформированным в экземпляре LMD-формования задаются заранее.

Как показано на фиг.8 и фиг.9, один заранее заданный дефект 3 задается в слое осаждения, для имитации дефекта несплавления, предполагаемого заранее сформированным. Дефект несплавления, предполагаемый заранее сформированным, приблизительно является неправильный длинный прямоугольник большого размера. Для определенного слоя 4 осаждения, максимальный размер дефекта несплавления, предполагаемого заранее сформированным, составляет около 6 мм ~ 7 мм в перпендикулярном направлении SD2. То есть, w1=6 мм, и w2=7 мм. Задается a0=(w1+w2)/2=6,5 мм. Дефект несплавления, предполагаемый заранее сформированным, также имеет размер по высоте в направлении высоты лазерного формования, который может быть заранее задан от около 0,8 мм до около 1 мм.

(2) Делением модели 10 экземпляра LMD-формования ни три зоны 2 заранее сформированных дефектов и зону 1 формования согласно позиции, форме и размеру дефекта несплавления, предполагаемого заранее сформированным, получается модель 10, содержащая зону 1 формования и зону 2 заранее сформированных дефектов.

Процесс послойного нарезания и процесс прокладки путей осуществляется на модели 10. Процесс формования осуществляется в зоне 1 формования при заранее определенных параметрах процесса формования процесса LMD. Нормальное отношение соединения внахлестку применяется на границе зоны 2 заранее сформированных дефектов и границе зоны 1 формования, и представлена плотная металлургическая связь.

(3) Для зоны 2 заранее сформированных дефектов, путем снижения подвода энергии лазера в слое 4 осаждения, таким образом, заранее изготавливается дефект несплавления.

Процесс LMD с синхронной подачей порошка применяется для осуществления осаждения слой за слоем. Подвод энергии лазера в зоне 2 заранее сформированных дефектов низок, поэтому порошок, синхронно подаваемый в зоне 2 заранее сформированных дефектов, не может в достаточной степени расплавляться и осаждаться, и порошок в предварительно синтерированном состоянии поступает в зону 2 заранее сформированных дефектов для формирования свободного предварительно синтерированного порошка слоя 4 осаждения, который поддерживает формование следующего слоя осаждения.

Параметры процесса формования управляются, таким образом, что:

P2=0,1*P1,

где P1=2800 Вт, t0=1 мм, v0=1000 мм/мин, h0=0,25 мм, D=5 мм, v0 - скорость сканирования для всей зоны 2 заранее сформированных дефектов, и h0 - шаг сканирования для всей зоны 2 заранее сформированных дефектов.

После обнаружения, внешний вид фактически полученного дефекта 7 несплавления в полированном состоянии показан на фиг.10. Максимальный размер дефекта 10 несплавления в перпендикулярном направлении SD2 составляет около 6,3 мм, что соответствует ожиданиям. Кроме того, размер по высоте дефекта 7 несплавления составляет около 0,93 мм, что также соответствует ожиданиям.

Путем управления процессом LMD, вышеописанный способ делит модель экземпляра LMD-формования на зону заранее сформированных дефектов и зону формования согласно размеру, позиции, форме или количество дефектов несплавления, предполагаемых заранее сформированным. Путем изменения параметров процесса формования зоны заранее сформированных дефектов, осуществляется предварительное формирование дефекта несплавления, тогда как параметры процесса формования применяются к зоне формования для представления плотной металлургической связи. Данный способ объединяет характеристики процесса AM и процесса от точки к линии, от линии к поверхности и от 2D к 3D.

Кроме того, вышеописанный способ может управлять позицией дефекта несплавления и фактически имитировать дефект несплавления, создаваемый в нормальном процессе AM отвердевания без повреждения структуры и свойств AM-детали.

Кроме того, вышеописанный способ предусматривает основу для определения размера дефекта несплавления. Когда a0<D, путем управления шагом сканирования между путями формования в слое осаждения зоны заранее сформированных дефектов и скоростью подачи порошка соответствующего пути формования, управляется отношение соединения внахлестку в заранее заданной позиции дефекта несплавления в зоне заранее сформированных дефектов. Когда a0≥D, путем снижения подвода энергии лазера в слое осаждения зоны заранее сформированных дефектов, порошок, синхронно подаваемый в заранее заданной позиции дефекта несплавления, не может в достаточной степени расплавляться и осаждаться, и порошок в предварительно синтерированном состоянии поступает в заранее заданную позицию для формирования свободного предварительно синтерированного порошка слоя осаждения, который поддерживает формование следующего слоя.

Вышеописанный способ может имитировать процесс создания дефектов несплавления в фактическом процессе LMD и предварительно изготавливать стандартные образцы AM с дефектом несплавления, чтобы точно анализировать соотношение между дефектами AM-детали и сигналы неразрушающего испытания, что не только помогает оптимизировать процесс неразрушающего испытания для получения более высокой точности при обнаружении дефектов, но и получает при этом лучшие результаты неразрушающего испытания. Кроме того, путем предварительного формирования дефекта несплавления в типичной структуре или ключевых позициях образцов или деталей производства AM, можно эффективно анализировать и оценивать соотношение между дефектами несплавления AM и структурой и свойствами, дополнительно анализировать и оценивать соотношение между дефектом несплавления и надежностью AM-детали, и оценивать срок службы деталей, обеспечивая сильную теоретическую опору для применения AM-деталей, что имеет широкие перспективы исследования и применения.

Хотя настоящее изобретение раскрыто выше на предпочтительных примерах, они не призваны ограничивать настоящее изобретение. Любой специалист в уровне техники может предложить вариации и модификации, не выходящие за рамки сущности и объема настоящего изобретения. Например, вариации в различных вариантах осуществления могут осуществляться надлежащим образом. Поэтому любые модификации, эквивалентные вариации и варианты осуществления вышеприведенных примеров согласно технической сущности настоящего изобретения, не выходящие за рамки содержания технических решений настоящего изобретения, все попадают в объем защиты, определяемый формулой настоящего изобретения.

Изобретение относится к способу предварительного формирования дефекта несплавления путем управления процессом LMD при аддитивном производстве металлических деталей. Способ содержит: получение модели, содержащей зону формования и зону заранее сформированных дефектов, которая имеет заранее заданный дефект. Согласно способу осуществляют процесс послойного нарезания на модели. Для каждого слоя осаждения зоны заранее сформированных дефектов заранее заданный дефект имеет максимальный размер a0 в перпендикулярном направлении. Для зоны формования осуществляют процесс формования при заранее определенных параметрах процесса формования процесса LMD. Для зоны заранее сформированных дефектов управление параметрами процесса формования осуществляют следующим образом: для каждого слоя осаждения, когда a0<D, в отношении зоны формования, измененяют шаг сканирования между путями формования и скорости подачи порошка в слое осаждения, таким образом осуществляя предварительное формирование дефекта несплавления. Для каждого слоя осаждения, когда a0≥D, в отношении зоны формования, осуществляют снижение подвода энергии лазера в слое осаждения, таким образом осуществляя предварительное формирование дефекта несплавления; где D - диаметр пятна лазера в слое осаждения зоны заранее сформированных дефектов. Способ позволяет заранее изготавливать дефект несплавления в любой позиции. 7 з.п. ф-лы, 10 ил.

1. Способ предварительного формирования дефекта несплавления путем управления процессом LMD при аддитивном производстве металлических деталей, отличающийся тем, что содержит этапы, на которых:

получают модель, содержащую зону формования и зону заранее сформированных дефектов, которая имеет заранее заданный дефект;

осуществляют процесс послойного нарезания на модели, причем для каждого слоя осаждения зоны заранее сформированных дефектов заранее заданный дефект имеет максимальный размер a0 в перпендикулярном направлении, которое перпендикулярно направлению лазерного сканирования процесса LMD, при этом a0 принимает значение в диапазоне интервалов, где упомянутый диапазон интервалов является переменным диапазоном размера элемента дефекта несплавления, предполагаемого заранее сформированным, и где упомянутый размер элемента является максимальным размером дефекта несплавления в перпендикулярном направлении;

для зоны формования осуществляют процесс формования при заранее определенных параметрах процесса формования процесса LMD; и

для зоны заранее сформированных дефектов управляют параметрами процесса формования следующим образом:

для каждого слоя осаждения, когда a0<D, в отношении зоны формования, изменяют шаг сканирования между путями формования и скорость подачи порошка в слое осаждения, таким образом осуществляя предварительное формирование дефекта несплавления; и

для каждого слоя осаждения, когда a0≥D, в отношении зоны формования, снижают подвод энергии лазера в слое осаждения, таким образом осуществляя предварительное формирование дефекта несплавления;

где D - диаметр пятна лазера в слое осаждения зоны заранее сформированных дефектов.

2. Способ по п.1, отличающийся тем, что

задают a0=(w1+w2)/2;

где w1 и w2 - нижний предел и верхний предел диапазона интервалов, соответственно.

3. Способ по п.1, отличающийся тем, что

позиция, форма, количество и размер дефекта несплавления, предполагаемого заранее сформированным, задаются заранее, таким образом определяя позицию, форму, количество и размер зоны заранее сформированных дефектов с заранее заданным дефектом в модели, причем размер дефекта несплавления, предполагаемого заранее сформированным, содержит размер элемента.

4. Способ по п.1, отличающийся тем, что

когда a0<D, зона заранее сформированных дефектов содержит k путь формования и (k+1) путь формования, которые соседствуют друг с другом в слое осаждения, заранее заданный дефект располагается между k путем формования и (k+1) путем формования, пути формования на первой стороне заранее заданного дефекта в перпендикулярном направлении являются k путем формования, (k-1) путем формования, (k-2) путем формования, до первого пути формования в следующем, и пути формования на второй стороне заранее заданного дефекта в перпендикулярном направлении являются (k+1) путем формования, (k+2) путем формования, до последнего пути формования в следующем, где k - любое натуральное число, большее 2; и

для зоны заранее сформированных дефектов параметрами процесса формования управляют следующим образом:

h(k)=a0+D;

заранее задают h(k-1) и h(k+1) равными 20%-80% от D, и при условии, что толщина слоя для слоя осаждения зоны заранее сформированных дефектов остается неизменной, задают соответственно f(k) и f(k+1) согласно h(k-1) и h(k+1);

где h(k-1) - шаг сканирования, сформированный в заранее определенной позиции в слое осаждения между (k-1) путем формования и k путем формования, h(k) - шаг сканирования, сформированный в заранее определенной позиции в слое осаждения между k путем формования и (k+1) путем формования, h(k+1) - шаг сканирования, сформированный в заранее определенной позиции в слое осаждения между (k+1) путем формования и (k+2) путем формования, заранее определенная позиция соответствует максимальному размеру заранее заданного дефекта в слое осаждения, f(k) - скорость подачи порошка, соответствующая k пути формования, и f(k+1) - скорость подачи порошка, соответствующая (k+1) пути формования, причем каждая из указанных скоростей измеряется в г/мин.

5. Способ по п.4, отличающийся тем, что

(k-1) путь формования и (k+2) путь формования располагаются в слое осаждения зоны заранее сформированных дефектов;

для зоны заранее сформированных дефектов, параметрами процесса формования дополнительно управляют следующим образом:

h(k-2)=a*h(k-1);

h(k+2)=b*h(k+1);

f(k-1)=c*f(k);

f(k+2)=d*f(k+1);

где a, b, c и d - постоянные, большие 1, h(k-2) - шаг сканирования, сформированный в заранее определенной позиции в слое осаждения между (k-2) путем формования и (k-1) путем формования, h(k+2) - шаг сканирования, сформированный в заранее определенной позиции в слое осаждения между (k+2) путем формования и (k+3) путем формования, f(k-1) - скорость подачи порошка, соответствующая (k-1) пути формования, и f(k+2) - скорость подачи порошка, соответствующая (k+2) пути формования, причем каждая из указанных скоростей измеряется в г/мин.

6. Способ по п.5, отличающийся тем, что

параметрами процесса формования управляют следующим образом:

для зоны заранее сформированных дефектов t0=100-200 мкм, P0=600-1000 Вт, D=0,8-1 мм;

где t0 - толщина слоя, и P0 - мощность лазера.

7. Способ по п.1, отличающийся тем, что

когда a0≥D, задают P2≤0,1*P1;

где P2 - мощность лазера, соответствующая зоне заранее сформированных дефектов, и P1 - заранее определенная мощность лазера среди заранее определенных параметров процесса формования, соответствующих зоне формования.

8. Способ по п.1, отличающийся тем, что

в процессе LMD применяют синхронный режим подачи порошка.

| WO 2017180116 A1, 19.10.2017 | |||

| CN 108038325 A, 15.05.2018 | |||

| CN 108436081 A, 24.08.2018 | |||

| CN108817386 A, 16.11.2018 | |||

| ОБРАЗЕЦ ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2003 |

|

RU2235987C1 |

Авторы

Даты

2023-10-24—Публикация

2020-12-21—Подача