Настоящее изобретение относится к способу получения катализаторов типа «яичная скорлупа» на подложках из алюмината щелочноземельного металла.

Катализаторы типа «яичная скорлупа», такие как никелевые катализаторы типа «яичная скорлупа», известны и могут использоваться в промышленных процессах, включая процессы метанирования и парового риформинга. Катализатор типа «яичная скорлупа» имеет тонкий слой наружного покрытия, содержащий каталитически активный металл, такой как никель, нанесенный на инертную подложку из жаростойкого оксида металла.

В WO2010125369 описан способ получения катализатора типа «яичная скорлупа», включающий следующие стадии: (i) получение прокаленной формованной подложки из алюмината кальция, (ii) обработку прокаленной формованной подложки из алюмината кальция жидкой водой с последующей сушкой подложки, (iii) пропитку высушенной подложки раствором, содержащим одно или более соединений металлов, и сушку пропитанной подложки, (iv) прокаливание высушенной пропитанной подложки с образованием оксида металла на поверхности подложки и (v) необязательное повторение стадий (ii), (iii) и (iv) для подложки с покрытием из оксида металла. В способе предлагается катализатор типа «яичная скорлупа», в котором оксид металла сконцентрирован в наружном слое на подложке.

В публикации WO2012056211 описан способ получения никелевого катализатора типа «яичная скорлупа», включающий следующие стадии: (i) пропитку прокаленной подложки, содержащей алюминат металла, раствором, содержащим ацетат никеля, при температуре ≥ 40°C и сушку пропитанной подложки, (ii) прокаливание высушенной пропитанной подложки с образованием оксида никеля на поверхности подложки и (iii) необязательное повторение стадий (i) и (ii) на подложке, покрытой оксидом никеля. В способе предлагается катализатор типа «яичная скорлупа», в котором оксид никеля сконцентрирован в наружном слое на подложке.

Заявитель разработал альтернативный способ, который позволяет преодолеть проблемы известных способов.

Было обнаружено, что при обработке поверхности подложки катализатора из алюмината щелочноземельного металла влажным газом, а не жидкой водой, для подложки не требуется стадия сушки, и можно улучшить контроль толщины оболочки типа «яичная скорлупа». Способ также является гибким, не требует применения ацетата никеля при температуре ≥ 40°C для получения катализаторов типа «яичная скорлупа».

Соответственно, в изобретении предложен способ получения катализатора типа «яичная скорлупа», включающий следующие стадии: (i) получение прокаленной формованной подложки из алюмината щелочноземельного металла, (ii) обработку прокаленной формованной подложки из алюмината щелочноземельного металла газом, содержащим водяной пар, с образованием гидратированной подложки, (iii) пропитку (со стадией промежуточной сушки или без нее) гидратированной подложки кислотным раствором, содержащим одно или более соединений каталитического металла, и сушку пропитанной подложки, (iv) прокаливание высушенной пропитанной подложки с образованием прокаленного катализатора, причем оксид каталитического металла сконцентрирован на поверхности подложки, и (v) необязательное повторение стадий (ii), (iii) и (iv).

Катализатор, полученный указанным способом, представляет собой катализатор типа «яичная скорлупа». Под катализатором типа «яичная скорлупа» подразумевают, что каталитически активный металл или металлы не распределены равномерно внутри каталитической подложки, а концентрированы на поверхности и, следовательно, образуют тонкий слой, причем металл или металлы ниже этого слоя отсутствуют. Толщина слоя типа «яичная скорлупа» предпочтительно составляет ≤ 1000 мкм, более предпочтительно ≤ 800 мкм, наиболее предпочтительно ≤ 600 мкм. Минимальная толщина слоя типа «яичная скорлупа» может составлять 100 мкм. Толщину слоя можно легко установить с помощью электронного микрозондового анализа (EPMA) или оптической микроскопии на поперечном сечении катализаторов.

Формованная подложка катализатора содержит алюминат щелочноземельного металла. Алюминат щелочноземельного металла представляет собой алюминат элементов группы II, предпочтительно алюминат магния и/или алюминат кальция. Каталитическая подложка предпочтительно содержит цемент алюмината кальция. Под термином «цемент алюмината кальция» подразумевают композиции, содержащие одно или более соединений алюмината кальция с формулой nCaO·mAl2O3, где n и m являются целыми числами. Примеры таких соединений алюмината кальция включают моноалюминат кальция (CaO·Al2O3), трикальцийалюминат (3CaO·Al2O3), пентакальция триалюминат (5Cao·3Al2O3), трикальция пентаалюминат (3Cao·5Al2O3) и додекакальция гептаалюминат (12Cao·7Al2O3). Некоторые цементы алюмината кальция, например так называемые «высокоалюминийоксидные» вещества, могут содержать оксид алюминия в смеси, в растворе или комбинации с такими соединениями алюмината кальция. Например, хорошо известный в продаже цемент с высоким содержанием оксида алюминия имеет состав, соответствующий приблизительно 18% оксида кальция, 79% оксида алюминия и 3% воды и других оксидов. Атомное соотношение кальций : алюминий в этом материале составляет приблизительно 1 : 5, т.е. 2CaO·5Al2O3. Цемент алюминат кальция часто бывает загрязнен соединениями железа, но они не считаются вредными для настоящего изобретения. Приемлемые цементы алюмината кальция включают имеющиеся в продаже цементы Ciment FonduRTM и SecarRTM 50, SecarRTM 71, SecarRTM 80 компания KerneosRTM, и CA-25, CA-14, CA-270, компания AlmatisRTM.

Подходящие цементы алюмината кальция предпочтительно имеют атомное соотношение кальций : алюминий в диапазоне от 1 : 3 до 1 : 12, более предпочтительно от 1 : 3 до 1 : 10, наиболее предпочтительно от 1 : 4 до 1 : 8. Если цемент алюмината кальция представляет собой цемент «с высоким содержанием оксида алюминия», дополнительный оксид алюминия может не потребоваться, но в целом желательно, что подложка была изготовлена из цемента алюмината кальция, в который было добавлено дополнительное количество оксида алюминия, который может быть представлен в форме моногидрата или тригидрата переходного оксида алюминия. Для ускорения застывания в композицию подложки также можно включить некоторое количество извести (CaO), например до 20 мас.% композиции.

Таким образом, подложка из алюмината щелочноземельного металла предпочтительно содержит смесь оксида алюминия, одно или более соединений алюмината кальция и/или алюмината магния и необязательно известь. Прокаленную формованную подложку из алюмината щелочноземельного металла можно получить путем формования порошка цемента алюмината кальция и/или порошка алюмината магния, необязательно с дополнительным оксидом алюминия и/или известью, с приданием определенной формы с последующим обжигом формы.

В подложке могут присутствовать и другие оксидные материалы, например оксид титана, оксид циркония или лантана. Хотя в некоторых случаях в материал может быть включен кремнезем, при применении в качестве подложки для парового риформинга желательным является низкое содержание кремнезема, т.е. менее 1 мас.%, предпочтительно менее 0,5 мас.%, в расчете на массу оксидного материала в композиции подложки, поскольку кремнезем имеет значительную летучесть в условиях парового риформинга. Композиция подложки предпочтительно содержит ≤ 25 мас.%, более предпочтительно ≤ 15 мас.%, наиболее предпочтительно ≤ 10 мас.% оксидного материала, отличного от оксида алюминия, оксида щелочноземельного металла или алюмината щелочноземельного металла.

Особенно подходящая подложка содержит от 30 до 70 мас.% цемента алюмината кальция (содержащего от 65 до 85 мас.% оксида алюминия и от 15 до 35 мас.% CaO), смешанного с от 24 до 48 мас.% оксида алюминия, от 0 до 20 мас.% извести.

Алюминат щелочноземельного металла формуют, например, путем пеллетирования, с образованием изделий в форме частиц, подходящих для применения в реакторах для метанирования или парового риформинга. Перед приданием формы в композицию можно вводить технологические добавки, такие как графит и/или стеарат металла (например, стеарат Mg или Al). Как правило, доля графита составляет от 1 до 5 мас.% композиции. Количество используемого стеарата металла может находиться в диапазоне от 0,1 до 2,0 мас.%. Композицию желательно формовать в пеллеты с помощью известных методик пеллетирования, но ее также можно получать в виде экструдатов или гранул. Длина, ширина и высота таких изделий в форме частиц могут находиться в диапазоне 3–50 мм. Подложка может иметь любую подходящую форму, но предпочтительно подложка имеет форму цилиндров, которые могут иметь одно или более сквозных отверстий. Более предпочтительно формованная подложка имеет форму цилиндрической пеллеты, причем через нее проходят от 1 до 12 отверстий, особенно 3–10 отверстий, предпочтительно круглого поперечного сечения. Формованная подложка может иметь от 2 до 20 желобков или долей, проходящих по длине пеллеты. Подходящие диаметры для таких цилиндрических пеллет находятся в диапазоне 4–40 мм, а аспектное отношение (длина/диаметр) предпочтительно составляет ≤ 2. Цилиндры могут иметь куполообразный или плоский торец. Предпочтительные формы включают в себя четырехдольную форму с 4 отверстиями, пятидольную форму с 5 отверстиями, цилиндр с 7 отверстиями и цилиндр с 10 отверстиями. Особенно предпочтительные формы описаны в WO 2010/029323 А1 и WO 2010/029324 А1.

После формования возможно отверждение композиции алюмината щелочного металла путем добавления воды, которая может содержать растворенные соли щелочных металлов или щелочноземельных металлов, и подложку высушивают, как правило, при температуре ниже 200°C. Отверждение композиции повышает ее прочность, что особенно желательно пи применении катализатора в паровом риформинге. Отверждение композиции происходит до и/или во время стадии сушки, например, путем распыления или погружения сформированной подложки катализатора в воду перед сушкой.

Формованная подложка представляет собой прокаленную формованную подложку, т.е. формованную подложку из алюмината щелочноземельного металла подвергали стадию нагрева, предпочтительно в диапазоне 400–1400°C в атмосфере воздуха или инертного газа, для изменения ее физико-химических свойств перед обработкой влажным газом. Прокаливание предпочтительно осуществляют путем нагревания формованных изделий до температуры от 500 до 1200°C на воздухе в течение от 1 до 16 часов. При увеличении температуры прокаливания прочность подложки катализатора увеличивается, в то время как пористость и площадь поверхности уменьшаются. Таким образом, прокаливание подложки следует осуществлять при достаточной температуре для достижения требуемой механической прочности, но не настолько высокой, чтобы площадь поверхности и пористость чрезмерно снижались. Можно использовать одну или более стадий прокаливания.

Прокаленная формованная подложка из алюмината щелочноземельного металла предпочтительно имеет общую площадь поверхности, измеренную по поглощению азота, от 0,5 до 40 м2г-1, в частности от 1 до 15 м2г-1, и объем пор от 0,1 до 0,3 см3г-1, определенную посредством ртутной порометрии.

Перед конечным прокаливанием формованную подложку из алюмината щелочноземельного металла можно «подщелачивать» путем пропитки раствором соединения щелочного металла, такого как гидроксид калия. Это позволяет свести к минимуму отложения углерода на катализаторе в процессе парового риформинга. На прокаленной подложке можно использовать щелочной оксид, например поташ, в концентрации до около 5 мас.%. Аналогичным образом перед конечным прокаливанием формованную подложку можно «активировать» путем пропитки раствором соединения щелочноземельного металла, такого как нитрат кальция или гидроксид кальция, который превращают в оксид щелочноземельного металла путем прокаливания. Включение соединения щелочноземельного металла таким способом может быть предпочтительным по сравнению с прямым включением извести, например, если алюминат щелочноземельного металла представляет собой алюминат магния.

В настоящем изобретении перед пропитыванием соединением каталитического металла прокаленную формованную подложку из алюмината щелочноземельного металла подвергают обработке газом, содержащим водяной пар, с образованием гидратированной подложки. Газ, содержащий водяной пар, может иметь абсолютную влажность в диапазоне от 45 до 300 г/м3. Абсолютная влажность является показателем содержания водяного пара (влаги) в газе независимо от температуры. Она выражается в граммах влаги на кубический метр газа (г/м3). Абсолютная влажность предпочтительно составляет ≥ 75 г/м3, более предпочтительно ≥ 100 г/м3, наиболее предпочтительно ≥ 150 г/м3, особенно ≥ 200 г/м3. Влажный газ может представлять собой азот, воздух или другой подходящий газ, но предпочтительно он представляет собой воздух. Газ можно увлажнять с использованием традиционного устройства, такого как газовый сатуратор или барботер. Вода, используемая для получения влажного газа, может представлять собой водопроводную воду или технологическую воду, но желательно, чтобы она имела низкий уровень растворенных солей, предпочтительно менее 150 мг/литр. Можно также использовать деминерализованную воду. Обработку можно проводить при температуре в диапазоне от 40 до 99°C, предпочтительно от 50 до 99°C, более предпочтительно от 75 до 99°C. Давление при обработке может быть атмосферным или может превышать атмосферное давление, например составлять от около 1 до 2 бар абс. (от 1 x 105 Па до 2 x 105 Па). При необходимости обработка может длиться от 1 часа до 10 дней или дольше, хотя предпочтительными являются более короткие периоды в диапазоне 8–24 часов. Более короткие периоды, как правило, требуют более высоких значений абсолютной влажности и температуры. Следует понимать, что обработка при температуре ниже температуры кипения воды приведет к выполнению обработки водяным паром.

Относительная влажность газа, содержащего водяной пар, предпочтительно находится в диапазоне от 60 до 100%. Относительную влажность смеси воздух-вода определяют как отношение парциального давления водяного пара в воздухе к давлению насыщенного водяного пара при той же температуре, выраженное в процентах (см., например, Lide, David, 1998, CRC Handbook of Chemistry and Physics (79th ed.), CRC Press, pp. 2-55). Эта комбинация абсолютной влажности и относительной влажности обеспечивает способ достижения особенно эффективного использования катализаторов типа «яичная скорлупа».

В настоящем изобретении стадия сушки является необязательной. Это обеспечивает ряд преимуществ. Кроме этого, обработка влажным газом является более быстрой и эффективной, чем обработка жидкой водой, так что получить высокую скорость производства и устранить необходимость в резервуарах для погружения в воду и соответствующем управлении ими. При использовании стадии сушки ее можно проводить обычным способом, например, подвергая обработанную подложку воздействию газа, такого как сухой воздух или сухой азот, при температуре в диапазоне 50–120°C.

Обработанную гидратированную подложку для катализатора, с промежуточной стадией сушки или без нее, пропитывают кислотным раствором, содержащим одно или более растворимых соединений каталитического металла. Кислотный раствор для пропитки предпочтительно содержит один или более переходных металлов, более предпочтительно один или более переходных металлов, выбранных из группы, состоящей из хрома, марганца, никеля, кобальта, железа, меди и цинка. Наиболее предпочтительно кислотный раствор для пропитки содержит одно или более из никеля, кобальта, железа или меди, в частности никель.

Особенно подходящими являются водные растворы для пропитки. Кислотный раствор для пропитки содержит одно или более кислотных соединений, т.е. соединений, которые растворяются в воде с получением кислых растворов (т.е. желательно, чтобы раствор для пропитки имел pH < 7,0). Подходящие кислотные соединения металлов включают нитрат металла, ацетат металла, цитрат металла и оксалат металла. Если металл для пропитки представляет собой никель, металлическое соединение, используемое для пропитки гидратированной подложки, предпочтительно представляет собой нитрат никеля или ацетат никеля.

Концентрация металла в кислотном растворе для пропитки, т.е. общая концентрация металла в кислотном растворе для пропитки, предпочтительно находится в диапазоне 100–300 г металла/литр.

Пропитку можно выполнять при температуре окружающей среды или при повышенной температуре и при атмосферном или повышенном давлении с использованием известных методов, включая погружение обработанной водяным паром или горячим водяным паром подложки для катализатора в металлсодержащий раствор, или путем так называемой пропитки «по влагоемкости», при которой объем используемого раствора приблизительно равен объему пор материала подложки. Можно использовать пропитку металлсодержащего соединения при температуре окружающей среды (т.е. от 10 до 25°C) и при атмосферном давлении (приблизительно 1 бар абс.), однако было обнаружено, что путем пропитки гидратированной подложки при температурах в диапазоне 40–90°C можно улучшить контроль за толщиной слоя типа «яичная скорлупа».

После пропитки гидратированной подложки кислотным раствором для пропитки пропитанную подложку высушивают и прокаливают. Приемлемыми условиями сушки являются температура в диапазоне 25–250°C, предпочтительно в диапазоне 50–150°C, при атмосферном или пониженном давлении. Время сушки может находиться в диапазоне 1–24 часов. Стадию прокаливания высушенной пропитанной подложки для превращения пропитывающего соединения каталитического металла в соответствующий оксид каталитического металла предпочтительно проводят на воздухе при температуре в диапазоне 250–850°C. Преимущество настоящего изобретения, благодаря более низкому содержанию металла и повышенной концентрации металла на поверхности катализаторов, состоит в более низком количестве оксидов азота по сравнению с существующими каталитическими материалами, образующихся во время прокаливания предшественников на основе нитрата металла.

Содержание каталитического металла в полученном катализаторе можно контролировать различными способами, такими как содержание металла в растворе и условия пропитки. Поскольку в настоящем изобретении оксид каталитического металла сконцентрирован на поверхности подложки, можно достичь улучшенной каталитической активности при меньших количествах металлов. Это дает очевидные коммерческие преимущества. Содержание оксида каталитического металла в прокаленном катализаторе предпочтительно находится в диапазоне 1–25 мас.%, предпочтительно 1–15 мас.%, более предпочтительно 1–10 мас.%. Таким образом, для получения желаемого катализатора может быть достаточно одной пропитки. Однако при необходимости стадии пропитки, сушки и прокаливания (ii), (iii) и (iv) можно повторять до тех пор, пока содержание оксида каталитического металла в прокаленном катализаторе не достигнет желаемого уровня.

Можно выполнить множество пропиток с использованием одинаковых или разных каталитических металлов. При необходимости прокаленный катализатор можно обрабатывать газом, содержащим водяной пар, перед каждой пропиткой каталитическим металлом.

Оксид каталитического металла предпочтительно представляет собой NiO.

Удельная площадь поверхности оксида каталитического металла соответственно находится в диапазоне от 0,1 до 50 м2/г катализатора.

Гидратированную подложку, высушенную пропитанную подложку и/или прокаленный катализатор можно пропитывать одним или более промоторными соединениями. Следовательно, в пропитывающий раствор с каталитическим металлом можно вводить одно или более промоторных соединений, или промотор можно добавить впоследствии при отдельном пропитывании. Промотор может ограничиваться слоем типа «яичная скорлупа», или он может быть распределен по всей подложке катализатора. Промоторы включают металлы платиновой группы, такие как платина, палладий, иридий, рутений, родий и золото. В качестве промоторов также можно использовать металлы-лантаниды, такие как лантан и церий. В качестве источников металлических промоторов можно использовать водорастворимые соли, в частности нитраты. Возможно присутствие нескольких промоторов, а также можно добавить дополнительную щелочь. Количество промоторного металла, если он используется, как правило, находится в диапазоне 0,1–5 мас.% от прокаленного каталитического материала.

Если прокаленный катализатор содержит восстанавливаемый оксид металла, такой как оксид Cu, Ni, Co или Fe, прокаленный катализатор можно подавать в реактор для предполагаемого использования в окисленной форме, а восстановление оксида каталитического металла с образованием элементарного металла осуществляется in-situ. Например, прокаленный катализатор можно помещать в реактор для использования катализатора, и оксид каталитического металла восстанавливают агентом-восстановителем, таким как водородсодержащий газ. Можно использовать известные методы восстановления.

В альтернативном варианте осуществления восстанавливаемый оксид каталитического металла в прокаленном катализаторе можно восстановить ex-situ, а затем на элементарный металл можно нанести тонкий пассивирующий слой оксида с использованием кислородсодержащего газа, такого как воздух или воздух, разбавленный азотом. Можно также использовать смесь кислорода и диоксида углерода, необязательно с азотом. Таким образом, восстановленный катализатор можно безопасно транспортировать до пользователя, а также можно сократить время получения активного катализатора и количества водорода, используемого во время последующей активации. Это обеспечивает очевидные преимущества для пользователя. Таким образом, в одном варианте осуществления способ получения катализатора дополнительно включает стадии восстановления по меньшей мере части оксида каталитического металла до элементарной формы с помощью водородсодержащей газовой смеси с образованием восстановленного катализатора и последующее пассивирование восстановленного катализатора, содержащего металл в элементарной форме, с помощью кислородсодержащего газа.

Катализаторы типа «яичная скорлупа», полученные в соответствии с изобретением, можно использовать в процессах парового риформинга, таких как первичный паровой риформинг, вторичный риформинг газовой смеси после первичного риформинга и предриформинг. Катализаторы также можно использовать для реакций метанирования, реакций гидрогенизации и, в невосстановленной оксидной форме, для разложения гипохлорита в водных растворах.

Изобретение дополнительно описано путем ссылки на следующие примеры.

Пример 1. Получение прокаленной каталитической подложки

(a) Цемент алюмината кальция смешивали с тригидратом оксида алюминия и известью с получением смеси с соотношением Ca : Al, равным 10 : 56 (в молярном соотношении). Добавляли графит (4 мас.%) и полученную смесь пеллетировали с помощью таблеточной машины с получением цилиндров диаметром 3,3 мм и длиной 3,3 мм. Пеллеты подвергали отверждению в воде и прокаливанию с получением прокаленной формованной подложки со следующими свойствами.

Площадь поверхности по результатам определения методом БЭТ: 4,5 м2/г

Объем пор: 0,24 см3/г

Плотность: 1,79 г/см3

(b) Повторяли способ из примера 1(a) с получением симметричных четырехдольных цилиндрических пеллет с 4 отверстиями, как показано на фиг. 3 в WO2010125369, диаметром 13 мм и длиной в диапазоне 16,7–17,3 мм.

Площадь поверхности по результатам определения методом БЭТ: 4,4 м2/г

Объем пор: 0,23 см3/г

Пример 2. Получение Ni-катализаторов типа «яичная скорлупа»

a) Обработка прокаленной каталитической подложки водяным паром

Дно лабораторного эксикатора (со снятым осушителем) заполняли деминерализованной водой, затем на сетку сверху помещали тарелку, содержащую прокаленные формованные пеллеты подложки из алюмината кальция из примера 1(b), и герметизировали эксикатор. Затем эксикатор помещали в печь с температурой 55°C, обеспечивая относительную влажность воздуха 100% при температуре 55°C на протяжении обработки. Пеллеты подвергали следующей обработке:

пример 2(a) — 1 день (24 часа),

пример 2(b) — 3 дня,

пример 2(c) — 7 дней.

b) Пропитка гидратированной подложки нитратом Ni

После обработки гидратированные подложки без стадии промежуточной сушки погружали в 140 г раствора нитрата никеля (приблизительно 220 г Ni на 1000 мл, pH 1,5) при температуре 80°C на 20 минут без перемешивания, затем сливали жидкость.

c) Прокаливание с образованием прокаленного катализатора

Пропитанные пеллеты помещали в печь и прокаливали на воздухе с помощью следующей программы: линейное изменение температуры со скоростью 100°C/ч до 120°C и выдерживание в течение 10 часов, затем линейное изменение температуры со скоростью 100°C/ч до 640°C и выдерживание в течение 4 часов. Образцы извлекали после охлаждения печи до температуры ниже 200°C. Все образцы, примеры 2(a), 2(b), 2(c), имели слой типа «яичная скорлупа», содержащий NiO.

В альтернативном варианте осуществления после обработки влажным воздухом части каждой обработанной подложки высушивали при 120°C в течение 17 часов перед пропиткой. Затем высушенные образцы пропитывали и прокаливали так же, как описано выше. Эти примеры обозначены как 2(d), 2(e) и 2(f).

Результаты представлены в нижеприведенной таблице.

Приведенные выше результаты свидетельствуют о том, что для получения катализатора типа «яичная скорлупа» нет необходимости в сушке обработанных подложек катализатора. Более того, обработка влажным газом обеспечивала контроль толщины слоя типа «яичная скорлупа» с получением более тонких, а также более эффективных слоев типа «яичная скорлупа».

Пример 3. Получение Ni-катализаторов типа «яичная скорлупа»

Перед помещением во влажную камеру в тигле взвешивали приблизительно 50 г пеллетированной подложки из примера 1(a). Влажную камеру использовали для обработки пеллет влажным воздухом при заданных значениях температуры и влажности в течение разных периодов времени. После завершения обработки пеллеты удаляли, а затем без сушки погружали в водный раствор нитрата никеля (210 г Ni на 1000 мл, pH 1,5) при 80°C в течение 20 минут без перемешивания, после чего отделяли от жидкости при осторожном встряхивании для удаления избытка раствора. Пропитанные пеллеты затем прокаливали, как описано в примере 2. После охлаждения печи до комнатной температуры образцы извлекали и анализировали толщину оболочки типа «яичная скорлупа» и содержание NiO. Результаты представлены в нижеприведенной таблице.

Эксперимент повторяли для подложки, описанной в примере 1(b).

*Вместо 50 г использовали 100 г пеллет

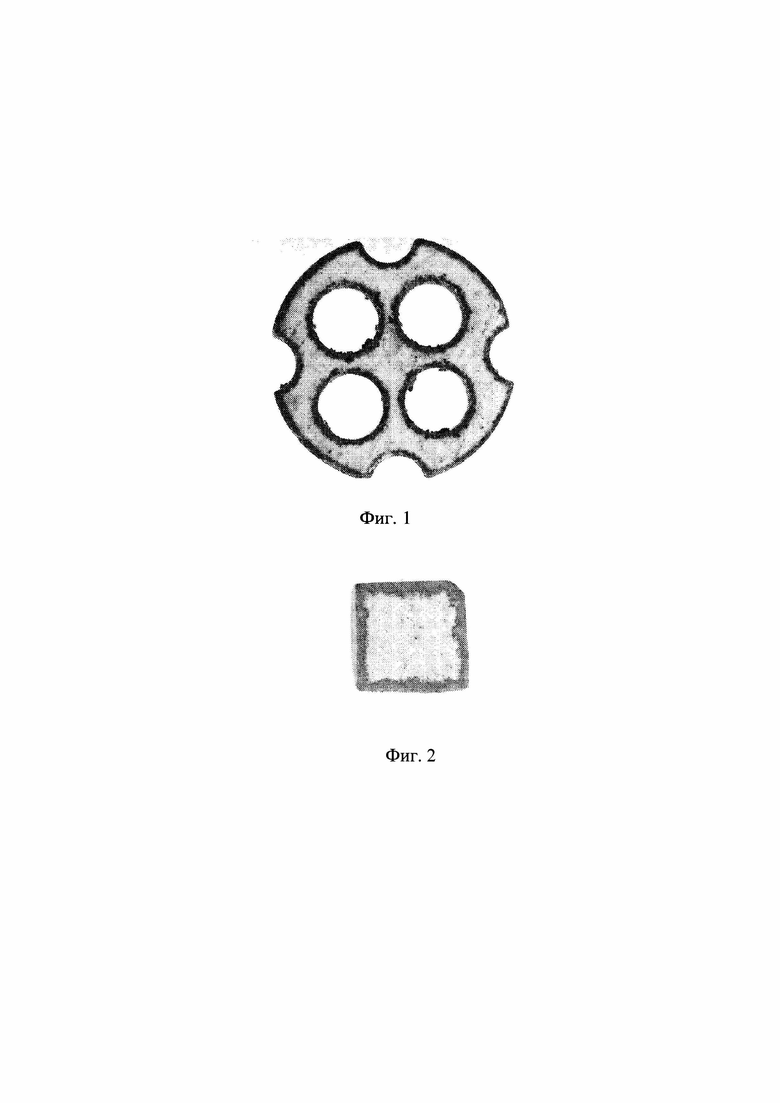

Поперечное сечение примера 3(b) B представлено на фиг. 1.

Поперечное сечение примера 3(f) A представлено на фиг. 2.

На фиг. 1 и 2 представлены катализаторы типа «яичная скорлупа», полученные способом настоящего изобретения.

Пример 4. Испытания

Катализаторы типа «яичная скорлупа» из примера 3(b) A и 3(g) A испытывали в качестве катализаторов парового риформинга природного газа. Для проведения этого испытания катализаторы сначала подвергали «состариванию» при температуре 750°C при 28 бар изб. в потоке водорода и пара (молярное соотношение приблизительно 1 : 7) в течение 20 дней. Затем их охлаждали, выгружали, смешивали с дробью альфа-оксида алюминия, а затем снова загружали в реактор для испытания парового риформинга природного газа. Для испытания примера 3(b) А 20,8 г катализатора разбавляли до 105 см3 дробью альфа-оксида алюминия. Для испытания примера 3(g) А 22,2 г катализатора разбавляли до 105 см3 дробью альфа-оксида алюминия. Загруженный материал восстанавливали в потоке азота (300 нл ч-1) и водорода (300 нл ч-1) при 600°C, 27 бар изб., в течение 2 часов. Затем начинали испытание парового риформинга природного газа, изменяя поток газа на природный газ (1400 нл ч-1) и пар при молярном отношении пар/углерод 3,0 при давлении 27 бар изб. Испытания проводили в диапазоне температур, и в качестве показателя каталитической активности количественно определяли степень превращения этанового компонента природного газа. Превращение этана является пригодным для применения показателем общей активности, поскольку в отличие от превращения метана превращение этана является необратимым.

Результаты представлены в нижеприведенной таблице:

Результаты показывают хорошее превращение этана для обоих Ni катализаторов типа «яичная скорлупа» в реакции парового риформинга.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОРЫ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ПРИМЕНЕНИЯ В СПОСОБАХ ПАРОВОГО РИФОРМИНГА | 2012 |

|

RU2580548C2 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2011 |

|

RU2575351C2 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2023 |

|

RU2818682C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СОКАТАЛИЗАТОР УЛАВЛИВАНИЯ ТЯЖЕЛЫХ МЕТАЛЛОВ ДЛЯ ПРОЦЕССА ФЛЮИД КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2010 |

|

RU2540859C2 |

| КАТАЛИЗАТОР РЕФОРМИНГА | 2011 |

|

RU2558150C2 |

| СОДЕРЖАЩИЙ ГЕКСААЛЮМИНАТ КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ И СПОСОБ РИФОРМИНГА | 2013 |

|

RU2631497C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА | 1992 |

|

RU2014114C1 |

| Катализатор риформинга бензиновых фракций и способ его получения | 2021 |

|

RU2767681C1 |

| МОДИФИЦИРОВАННЫЕ НОСИТЕЛИ ИЗ ОКСИДА АЛЮМИНИЯ И КАТАЛИЗАТОРЫ НА ОСНОВЕ СЕРЕБРА ДЛЯ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДОВ | 2004 |

|

RU2340607C2 |

Настоящее изобретение относится к способу получения катализаторов типа «яичная скорлупа» на подложках из алюмината щелочноземельного металла. Описан способ получения катализатора типа «яичная скорлупа», включающий следующие стадии: (i) получение прокаленной формованной подложки из алюмината щелочноземельного металла, (ii) обработку прокаленной формованной подложки из алюмината щелочноземельного металла газом, содержащим водяной пар, с образованием гидратированной подложки, (iii) пропитку без стадии промежуточной сушки гидратированной подложки кислотным раствором, содержащим одно или более соединений каталитического металла, и сушку пропитанной подложки, и (iv) прокаливание высушенной пропитанной подложки с образованием прокаленного катализатора, причем оксид каталитического металла сконцентрирован на поверхности подложки. Технический результат - улучшение контроля толщины оболочки типа «яичная скорлупа». 17 з.п. ф-лы, 2 ил., 4 табл., 4 пр.

1. Способ получения катализатора типа «яичная скорлупа», включающий следующие стадии: (i) получение прокаленной формованной подложки из алюмината щелочноземельного металла, (ii) обработку прокаленной формованной подложки из алюмината щелочноземельного металла газом, содержащим водяной пар, с образованием гидратированной подложки, (iii) пропитку без стадии промежуточной сушки гидратированной подложки кислотным раствором, содержащим одно или более соединений каталитического металла, и сушку пропитанной подложки, и (iv) прокаливание высушенной пропитанной подложки с образованием прокаленного катализатора, причем оксид каталитического металла сконцентрирован на поверхности подложки.

2. Способ по п. 1, в котором алюминат щелочноземельного металла выбран из алюмината кальция, алюмината магния и их смесей.

3. Способ по п. 1 или 2, в котором прокаленную формованную подложку из алюмината щелочноземельного металла получают путем формования порошка цемента алюмината кальция и/или порошка алюмината магния, необязательно с дополнительным оксидом алюминия и/или известью, с приданием определенной формы с последующим обжигом формы.

4. Способ по п. 3, в котором прокаленную формованную подложку из алюмината щелочноземельного металла перед стадией прокаливания ощелачивают путем пропитки раствором соединения щелочного металла или щелочноземельного металла.

5. Способ по любому из пп. 1–4, в котором прокаленная формованная подложка из алюмината щелочноземельного металла имеет форму цилиндрической пеллеты, через которую проходят от 1 до 12 отверстий и необязательно от 2 до 20 желобков или долей.

6. Способ по любому из пп. 1–5, в котором газ, содержащий водяной пар, представляет собой влажный воздух.

7. Способ по любому из пп. 1–6, в котором газ, содержащий водяной пар, имеет абсолютную влажность в диапазоне от 45 до 300 г/м3.

8. Способ по п. 7, в котором абсолютная влажность составляет ≥ 75 г/м3, предпочтительно ≥ 100 г/м3, более предпочтительно ≥ 150 г/м3, наиболее предпочтительно ≥ 200 г/м3.

9. Способ по любому из пп. 1–8, в котором обработку прокаленной формованной подложки из алюмината щелочноземельного металла газом, содержащим водяной пар, выполняют при температуре в диапазоне от 40 до 99°C, предпочтительно от 50 до 99°C, более предпочтительно от 75 до 99°C.

10. Способ по любому из пп. 1–9, в котором газ, содержащий водяной пар, имеет относительную влажность в диапазоне от 60 до 100%.

11. Способ по любому из пп. 1–10, в котором кислотный раствор, содержащий одно или более соединений каталитического металла, содержит один или более переходных металлов, предпочтительно одно или более из хрома, марганца, никеля, кобальта, железа, меди или цинка, более предпочтительно одно или более из никеля, кобальта, железа или меди, наиболее предпочтительно никель.

12. Способ по любому из пп. 1–11, в котором концентрация металла в кислом растворе, содержащем одно или более соединений каталитического металла, находится в диапазоне 100–300 г металла/литр.

13. Способ по любому из пп. 1–12, в котором стадию (iii) пропитки металлом осуществляют при температуре в диапазоне 40–90°C.

14. Способ по любому из пп. 1–13, в котором прокаленный катализатор имеет содержание оксида каталитического металла в диапазоне от 1 до 25 мас.%.

15. Способ по любому из пп. 1–14, в котором гидратированную подложку, высушенную, пропитанную подложку и/или прокаленный катализатор пропитывают одним или более промоторными соединениями.

16. Способ по любому из пп. 1–15, в котором прокаливание высушенной пропитанной подложки с образованием прокаленного катализатора выполняют при температуре в диапазоне 250–850°C.

17. Способ по любому из пп. 1–16, в котором оксид каталитического металла представляет собой восстанавливаемый оксид металла, а способ дополнительно включает стадию восстановления по меньшей мере части оксида каталитического металла до элементарной формы с помощью водородсодержащей газовой смеси с образованием восстановленного катализатора.

18. Способ по п. 17, дополнительно включающий стадию пассивирования восстановленного катализатора, содержащего металл в элементарной форме, с использованием кислородсодержащего газа.

| WO 2010125369 A2, 04.11.2010 | |||

| US 20060009353 A1, 12.01.2006 | |||

| WO 2012056211 A1, 03.05.2012 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1990 |

|

SU1780208A1 |

| RU 2012144371 A, 27.04.2014. | |||

Авторы

Даты

2023-10-26—Публикация

2020-04-30—Подача