Изобретение относится к литейному производству, а именно к устройствам, регулирующим скорость потока расплавленного металла в полости литейной формы, с возможностью очистки металла от шлака и неметаллических включений при производстве отливок из черных и цветных металлов.

Известны пенокерамические фильтры таких фирм, как Foseco, Drache, Lanik, которые осуществляют, как фильтрацию так и регулирование скорости потока, однако за счет того, что данные фильтры выполнены в виде губки (ячеистая структура), ячейки которой расположены хаотично и очень малы, происходит их быстрое закупоривание и не происходит эффективное регулирование скорости и фильтрация потока металла, что приводит к получению дефектных отливок.

Известен пенокерамический фильтр (см. RU 2739897 С1), состоящий из двух пористых частей, в одной из которых выполнены отверстия.

Недостатком такого фильтра является низкое регулирование скорости потока металла и низкая фильтрация, т.к. фильтр быстро закупоривается из-за своей пористой структуры, а отсутствие накопительной полости между частями не обеспечивает достаточного успокоения потока.

Известен керамический фильтр (см. SU 532456 А), состоящий из двух частей, соединенных замком, каждая из частей имеет отверстия, выполненные конусной формы.

Недостатком этого решения является неэффективное регулирование скорости потока металла, за счет того, что отверстия расположены соосно, а между частями отсутствует полость для успокоения металла, что приводит к дефектам в готовых отливках.

Известен керамический фильтр (US 5603373, опубл. 18.02.1997), состоящий из двух одинаковых частей, в которых выполнены отверстия, при этом части соединены между собой с образованием внутренней полости.

Недостатком этого решения является неэффективное регулирование скорости потока металла, за счет того, что отверстия выполнены идентичными (постоянного диаметра).

Наиболее близким является фильтр (RU 2419506 С2, опубл. 27.05.2011), состоящий из двух одинаковых пластин с бортами по периметру, в которых выполнены конические отверстия, при этом пластины соединены между собой с образованием внутренней полости (камеры).

Недостатком данной конструкций является расположение отверстий, суммарное сечение которых, на входе и выходе из внутренней полости "запирает" скорость потока металла, создавая тем самым зоны нулевой скорости и как, следствие, возникает переохлаждение отдельных каналов, что приводит к дефектам отливок.

Обеспечение в процессе разливки стали из ковша оптимального времени заполнения формы гарантирует, что в процессе формирования отливки внутри литейной формы не будет отклонений влияющих на качество.

По данным Г.М. Дубицкого отклонение от оптимального времени заливки должно составлять tопт±20%.

Опыт показывает, что отливка получается качественной в некотором интервале времени заливки, при отклонении от оптимального времени, рассчитанного по формуле:

где S - коэффициент продолжительности заливки, зависящий от температуры жидкого металла, рода сплава, места его подвода, материала формы;

δ - преобладающая толщина стенки отливки, мм;

mф - масса жидкого металла в форме, приходящегося на одну отливку, кг.

С каждой последующей залитой формой с одного разливочного ковша увеличивается время заполнения формы и при использовании существующих фильтров это отклонение составляет до 70%.

Техническим результатом предлагаемого изобретения является создание фильтр-стабилизатора преобразующего турбулентное течение потока металла в ламинарное и обеспечивающего попадания в интервал ±20% от оптимального времени, при заливке нескольких форм из одного ковша, при сохранении прочностных характеристик фильтр-стабилизатора, а также обеспечение низкого процента попадания шлаковых, песчаных частиц в тело отливки, что, в конечном итоге, приводит к повышению качества готовой отливки.

Технический результат достигается за счет того, что фильтр-стабилизатор потока металла в полости литейной формы состоит из двух пластин с коническими отверстиями, соединенных между собой с образованием внутренней камеры, причем одна из пластин снабжена по периметру бортами, а соединение пластин выполнено в виде паза по периметру одной пластины и выступа по периметру другой, конические отверстия расположены сужением по направлению потока металла, продольные оси конических отверстий одной пластины смещены относительно продольных осей конических отверстий другой пластины, при этом объем внутренней камеры определяется по формуле:

Vк=(1,5…3,0)*Vотв.6

где

Vк - объем внутренней камеры

Vотв.6 - объем металла, единовременно поступающий через конические отверстия во внутреннюю камеру,

а суммарная площадь сечений на входе конических отверстий пластин соответствует условию:

n*Sотв.6≥m*Sотв.7, где

Sотв.6 - площадь сечения конического отверстия на входе в фильтр-стабилизатор;

Sотв.7 - площадь сечения конического отверстия на выходе из камеры;

n - количество конических отверстий на входе в фильтр-стабилизатор;

m - количество конических отверстий на выходе из камеры. Пластины выполнены многоугольной, прямоугольной, квадратной или круглой формы, а

отверстия в сечении выполнены круглыми, овальными, квадратными, прямоугольными, крестообразными или многоугольными. В камере установлен фильтроэлемент, выполненный в виде сетки из керамики, стеклоткани, стеклоткани, пропитанной синтетической смолой, вспененной керамики. Фильтр-стабилизатор выполнен из огнеупорного материала со связующим способом плакирования или спекания.

Предлагаемое изобретение поясняется чертежами, на которых изображено:

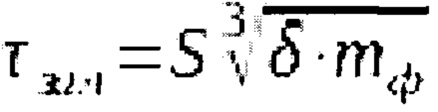

фиг. 1 - вид сверху на фильтр-стабилизатор,

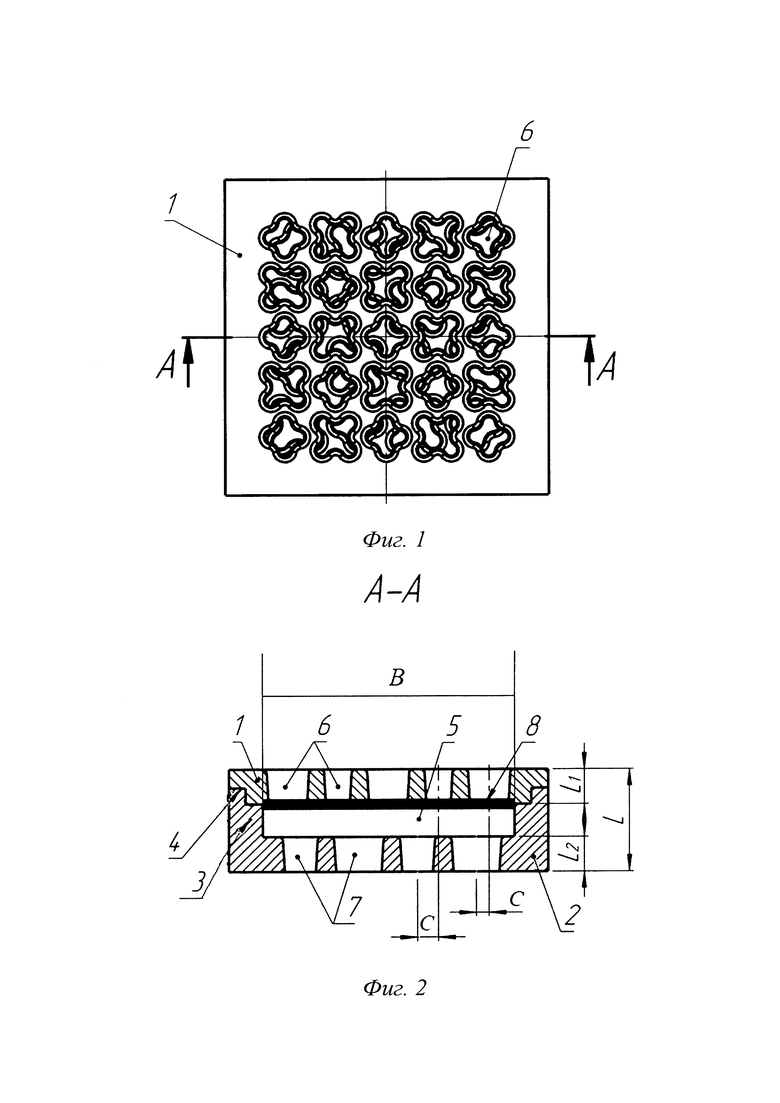

фиг. 2 - разрез А-А на фиг.1,

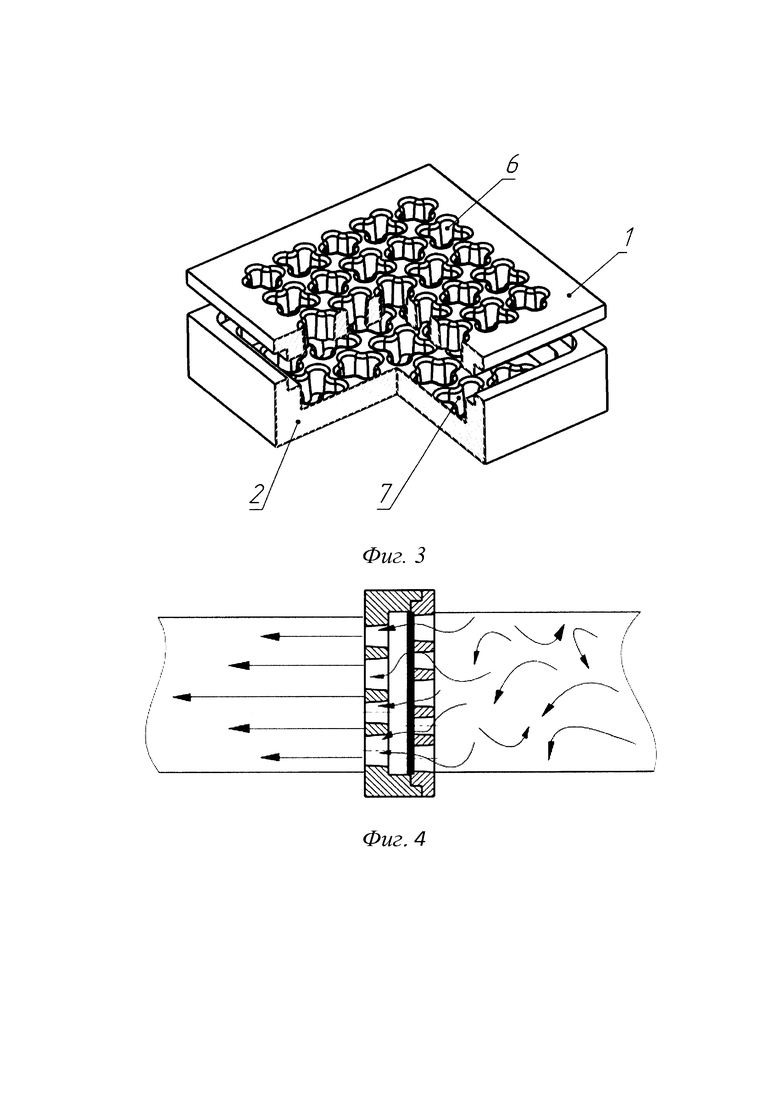

фиг. 3-изометрический вид в сборе фильтр-стабилизатора,

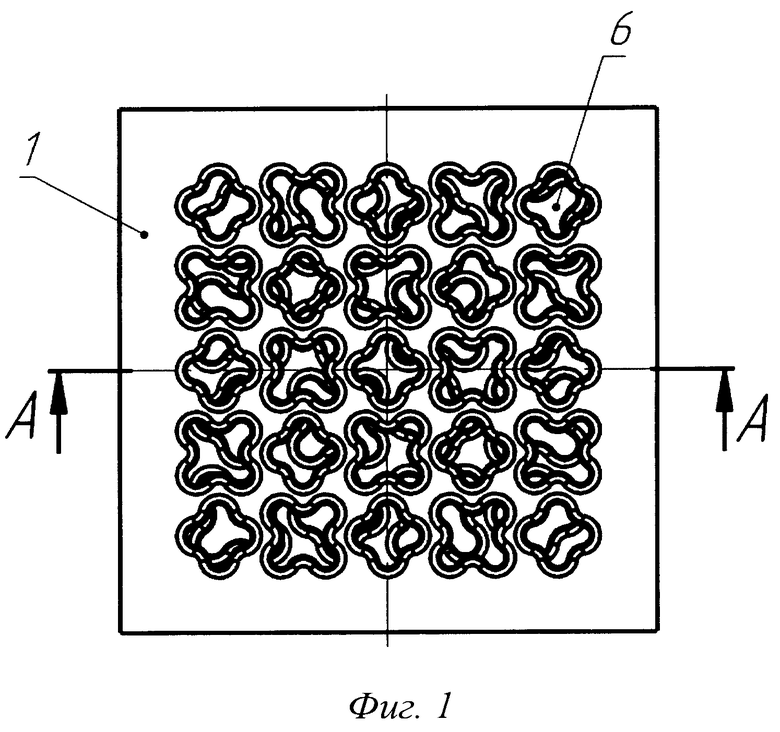

фиг. 4 - схема движения металла через фильтр-стабилизатор. Фильтр-стабилизатор состоит из двух пластин 1 и 2 толщиной L1 и L2, имеющих многоугольную, прямоугольную, квадратную или круглую форму, в зависимости от формы литейной полости, куда он будет установлен. Одна из пластин, например как изображено на фиг. 2, пластина 2 снабжена по периметру бортами 3. Для соединения пластин 1 и 2 между собой на одной из них, например пластине 1 по периметру выполнен паз, в который вставляется ответный выступ 4, выполненный по периметру борта 3 пластины 2. При соединении пластин 1 и 2 между ними образуется полая внутренняя камера-накопитель 5, ограниченная по краям бортами 3 пластины 2, размеры которой выбраны с учетом достаточной стабилизации потока металла для сохранения необходимой скорости заполнения полости формы.

В пластине 1 выполнены конические отверстия 6, через которые металл поступает в камеру 5, а в пластине 2 выполнены конические отверстия 7 для опустошения внутренней камеры 5. Объем внутренней камеры 5 пропорционален объему металла, единовременно поступающему через конические отверстия 6 в отношении (1,5…3,0):1.

Vк=(1,5…3,0)*Vотв.6, где

Vк - объем внутренней камеры 5,

Vотв.6 - объем металла, единовременно поступающий через конические отверстия 6 во внутреннюю камеру 5.

Так как Vотв.6≥Vотв.7, то камера всегда будет заполнена и будет являться накопителем сохраняющим тепло - за счет чего не снижается скорость заливки при падении температуры металла, т.к. не происходит блокировка кристаллизующимся металлом конических отверстий 6, 7.

Vотв.7 - объем металла, единовременно выходящий через конические отверстия 7.

Конические отверстия 6 и 7 сужаются по направлению движения потока металла. При прохождении металла через фильтр-стабилизатор турбулентная струя металла дробится за счет большого количества отверстий 6 с меньшей площадью сечения, успокаивается в камере-накопителе 5, а проходя через отверстия 7 с большей площадью сечения поток металла становится ламинарным (см. фиг. 4).

Площадь сечения на входе одного конического отверстия 6 и 7 соответствует условию:

Sотв.6<Sотв.7,

А суммарная площадь сечений на входе конических отверстий 6 и 7 соответствует условию:

n*Sотв.6≥m*Sотв.7, где

Sотв.6 - площадь сечения конического отверстия на входе в фильтр-стабилизатор (площадь сечения на входе конического отверстия 6);

Sотв.7 - площадь сечения конического отверстия на выходе из камеры (площадь сечения на входе конического отверстия 7);

n - количество конических отверстий на входе в фильтр-стабилизатор (количество конических отверстий 6);

m - количество конических отверстий на выходе из камеры (количество конических отверстий 7);

Кроме того, продольные оси конических отверстий 6 пластины 1 смещены относительно продольных осей конических отверстий 7 пластины 2 на расстояние С, для дополнительного регулирования скорости потока и фильтрации. Отверстия 6 и 7 в сечении могут быть крестообразными, круглыми, овальными, квадратными, прямоугольными (щелевидными), многоугольными. При этом, если отверстия выполнены крестообразными в сечении, то каждые соседние крестообразные конические отверстия 6 пластины 1 повернуты друг относительно друга на 45°, аналогично выполнены конические отверстия 7 пластины 2. На фиг. 1 представлен пример выполнения фильтр-стабилизатора с крестообразными отверстиями в сечении.

Для улучшения качества фильтрации камера 5 может быть дополнительно снабжена одним или несколькими фильтрэлементами 8, в качестве которых применена сетка из керамики, вспененной керамики, стеклоткани, стеклоткани, пропитанной синтетической смолой и т.д. Оптимальным местом для установки фильтрэлемента 8 является внутренняя поверхность пластины 1, на выходе металла из конических отверстий 6.

Пример, использования фильтра-стабилизатора в реальных условиях производства позволило сократить время заполнения шести форм, разливаемых с одного ковша, причем на 25 сек была заполнена первая форма, а на 32 сек была заполнена шестая форма. При заливке с другими фильтрами каждая из шести форм заполнялась только начиная с 25 сек первая форма, а на 50 секунде последняя.

Фильтр-стабилизатор работает следующим образом.

Фильтр-стабилизатор устанавливается в полость литейной формы (не показана) в место подвода расплавленного металла. При попадании металла в конические отверстия 6 пластины 1 частично происходит его торможение и фильтрация. После прохождения металла через конические отверстия 6, где продолжается его фильтрация, заключающаяся в уменьшении количества более мелких примесей, металл заполняет камеру 5, которая является накопителем, сохраняющим тепло, так как на этапе заливки металл прогревает внутреннюю поверхность камеры 5 и обеспечивает равномерное и беспрепятственное прохождение металла через конические отверстия 6, 7 на протяжении всей заливки формы. И как следствие, при наличии внутренней камеры 5 увеличивается емкость фильтрации металла, проходящего через фильтр-стабилизатор.

За счет внутренней камеры 5, являющейся накопителем, сохраняющим тепло - не снижается скорость заливки формы при падении температуры металла, т.к. не происходит блокировка кристаллизующимся металлом конических отверстий 6, 7.

Из камеры 5 металл через конические отверстия 7 продолжает движение и поступает в форму отливки, заполняя ее.

При прохождении сквозь фильтр-стабилизатор струя расплава встречает препятствие, в результате чего изменяет направление. Вследствие изменения направления струи, а также дополнительного трения, снижается скорость истечения расплава (турбулентный поток становится ламинарным) и происходит его фильтрация.

Следует отметить, что пластины 1 и 2 фильтра выполнены из огнеупорного материала со связующим способом плакирования, в некоторых случаях способом спекания. Толщина L1 пластины 1, толщина L2 пластины 2 и общая толщина L фильтр-стабилизатора выбирается в зависимости от количества и напора металла проходящего через фильтр-стабилизатор. Толщины L1 и L2 определяются опытным путем, но есть зависимость, чем больше вес отливки, тем больше L1 и L2, а общая толщина L еще зависит от объема внутренней камеры 5.

Соединение пластин 1 и 2 при помощи выступа и паза исключает их смещение друг относительно друга во время заполнения металлом.

Смещение продольных осей конических отверстий 6 пластины 1 относительно продольных осей конических отверстий 7 пластины 2, на расстояние С, дает дополнительное регулирование скорости потока металла с турбулентного на входе пластины 1 до ламинарного на выходе из пластины 2 (см. фиг. 4). Конические отверстия 6 и 7 должны быть равномерно распределены по рабочей зоне В фильтр-стабилизатора и иметь размер для пропуска металла в зависимости от его жидкотекучести, при этом, чем больше отверстий размещено в рабочей зоне В, тем лучше разбивается струя металла.

При суммарном сечении конических отверстий 6 пластины 1 большем, чем сечение канала литниковой системы, которое перекрывает фильтр-стабилизатор и за счет установки дополнительного фильтроэлемента 8, происходит устранение неметаллических включений, шлаков и т.д.

Предложенная конструкция фильтр-стабилизатора потока быстро прогревается металлом и начинает выполнять свои функции с первой секунды заливки, чем обеспечивает сохранение интервала времени заливки формы в пределах ±20% от оптимального, с обеспечением низкого процента попадания шлаковых, песчаных частиц в тело отливки.

Применение фильтр-стабилизатора при изготовлении отливок способствует устранению многих их недостатков за счет спокойного заполнения полости формы расплавленным металлом. Благодаря основной функции регулировать скорость потока металла с турбулентного на входе до ламинарного на выходе, фильтр-стабилизатор обеспечивает получение качественных бездефектных отливок и исключает влияние негативных факторов в процессе заливки металла в форму, а именно захват потоком пузырьков газа, вследствие его завихрения и вымывание потоком металла частиц формы или стержня, предохраняет форму от размывания и эрозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литниковая система и способ литья с помощью нее | 2023 |

|

RU2815519C1 |

| Устройство для заливки форм на конвейере | 1985 |

|

SU1291282A1 |

| ФИЛЬТР ДЛЯ ФИЛЬТРАЦИИ МЕТАЛЛА | 2009 |

|

RU2419506C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2006 |

|

RU2317874C1 |

| Способ легирования отливок | 2015 |

|

RU2630990C2 |

| Способ заливки литейных форм с применением метода локального поверхностного вакуумирования формы и устройство для его осуществления | 2023 |

|

RU2813437C1 |

| СПОСОБ ОБРАБОТКИ ВОДЫ И ВОДНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2600353C2 |

| КАМЕРНЫЙ ВОЗДУШНЫЙ СЕПАРАТОР | 2006 |

|

RU2302911C1 |

| Устройство для заливки форм | 1977 |

|

SU737105A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2230202C1 |

Изобретение относится к области литейного производства. Фильтр-стабилизатор потока металла в полости литейной формы состоит из двух пластин (1, 2) с коническими отверстиями (6), соединенных с образованием внутренней камеры. На одной пластине по периметру выполнены борта, а соединены пластины посредством паза по периметру одной пластины и выступа по периметру другой. Отверстия расположены сужением по направлению потока металла, продольные оси отверстий одной пластины смещены относительно осей отверстий другой. Объем внутренней камеры (Vк) составляет: Vк=(1,5-3,0)⋅Vотв.6, где Vотв.6 – объем металла, единовременно поступающий через конические отверстия во внутреннюю камеру. Суммарная площадь сечений отверстий на входе соответствует условию: n⋅Sотв.6≥m⋅Sотв.7, где Sотв.6 – площадь сечения конического отверстия на входе в фильтр-стабилизатор, Sотв.7 – площадь сечения конического отверстия на выходе из камеры, n – количество конических отверстий на входе в фильтр-стабилизатор, m – количество конических отверстий на выходе из камеры. Обеспечивается повышение качества изготавливаемой отливки за счет создания ламинарного потока металла, способствующего заполнению формы в оптимальное время и уменьшение попадания частиц формы в тело отливки. 5 з.п. ф-лы, 4 ил.

1. Фильтр-стабилизатор потока металла в полости литейной формы, состоящий из двух пластин с коническими отверстиями, соединенных между собой с образованием внутренней камеры, отличающийся тем, что одна из пластин снабжена по периметру бортами, а соединение пластин выполнено в виде паза по периметру одной пластины и выступа по периметру другой, конические отверстия расположены сужением по направлению потока металла, продольные оси конических отверстий одной пластины смещены относительно продольных осей конических отверстий другой пластины, при этом объем внутренней камеры определяется по формуле:

Vк=(1,5-3,0)⋅Vотв.6,

где Vк – объем внутренней камеры;

Vотв.6 – объем металла, единовременно поступающий через конические отверстия во внутреннюю камеру,

а суммарная площадь сечений на входе конических отверстий пластин соответствует условию:

n⋅Sотв.6≥m⋅Sотв.7,

где Sотв.6 – площадь сечения конического отверстия на входе в фильтр-стабилизатор;

Sотв.7 – площадь сечения конического отверстия на выходе из камеры;

n – количество конических отверстий на входе в фильтр-стабилизатор;

m – количество конических отверстий на выходе из камеры.

2. Фильтр-стабилизатор по п. 1, отличающийся тем, что пластины выполнены многоугольной, прямоугольной, квадратной или круглой формы.

3. Фильтр-стабилизатор по п. 1, отличающийся тем, что отверстия в сечении выполнены круглыми, овальными, квадратными, прямоугольными, крестообразными или многоугольными.

4. Фильтр-стабилизатор по п. 1, отличающийся тем, что в камере установлен фильтроэлемент.

5. Фильтр-стабилизатор по п. 4, отличающийся тем, что фильтроэлемент выполнен в виде сетки из керамики, стеклоткани, стеклоткани, пропитанной синтетической смолой, вспененной керамики.

6. Фильтр-стабилизатор по п. 1, отличающийся тем, что он выполнен из огнеупорного материала со связующим способом плакирования или спекания.

| ФИЛЬТР ДЛЯ ФИЛЬТРАЦИИ МЕТАЛЛА | 2009 |

|

RU2419506C2 |

| AU 4381872 A, 12.10.1972 | |||

| US 8158053 B2, 17.04.2012 | |||

| CN 208991697 U, 18.06.2019 | |||

| JP 61136638 A, 24.06.1986 | |||

| ФИЛЬТРОВАЛЬНОЕ УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2288286C2 |

| US 5603373 A1, 18.02.1997 | |||

| И-образный тягомер | 1939 |

|

SU64629A1 |

Авторы

Даты

2023-11-01—Публикация

2023-05-30—Подача