Изобретение относится к области литейного производства, в частности к литниковым системам для заливки расплавленных металлов и сплавов в литейные формы.

В практике производства литых деталей для заполнения полости литейной формы жидким расплавом известны многочисленные, разнообразные конструкции литниковых систем, назначение которых сводится не только к заполнению полости формы жидким расплавом, но и к очистке последнего от шлака, газов и других неметаллических включений.

Например, известна литниковая система с цилиндрическим завихрителем, между стояком и питателем. Недостатком данной конструкции является отсутствие фильтрующего элемента. (Патент СССР №85967 ИЗ, опубл. 10.10.1950).

Наиболее близкой к предполагаемому устройству по технической сущности и достигаемому эффекту является литниковая система, состоящая из воронки, расширяющегося к низу стояка, рогообразного подводящего канала (далее - литниковый ход), сферической реакционной камеры (далее - камера), фильтра, шлакоуловителя, питателей. (Патент РФ №2098219 ИЗ, опубл. 10.12.1997).

Недостатком данной конструкции является низкое образование турбулентного потока металла в камере из-за формы ее выполнения, а так же из-за слабого свободного ускорения потока металла в литниковом ходу в связи с наличием кремнеземной сетки на входе, что, в конечном счете, приводит к неравномерному разогреву фильтра между камерой и питателем, отсутствию ламинарного течения металла в питателе, и ухудшению качества отливки.

В качестве наиболее близкого аналога способа литья может быть принят способ, известный из описания Патента №2098219, заключающийся в заполнении жидким металлом литниковой системы, путем его подачи через воронку в вертикальный стояк с зумпфом, с последующим поступлением металла по литниковому ходу, который обеспечивает подвод жидкого металла по касательной в камеру с фильтром, откуда металл через питатель выливается в форму.

Недостатком данного способа является низкая скорость турбулентного потока, которая не позволяет равномерно прогревать стенки камеры, что, в конечном счете, приводит к неравномерному разогреву фильтра, снижению эффективности очистки металла в нем, а также отсутствию ламинарного течения металла в питателе.

Техническим результатом литниковой системы является повышение качества выпускаемого литья за счет последовательности расположения элементов литниковой системы и их геометрических характеристик, обеспечивающих беспрепятственный приток металла в камеру, равномерный нагрев фильтра с последующим преобразованием турбулентного потока в ламинарный.

Техническим результатом способа литья является повышение качества выпускаемого литья за счет действия центробежных и центростремительных сил на поток металла, с образованием турбулентного потока, способствующего равномерному разогреву фильтра и последующим образованием ламинарного потока.

Технический результат литниковой системы обеспечивается тем, что система, содержит последовательно установленные и соединенные между собой воронку, стояк, дугообразный литниковый ход, камеру, фильтр и питатель, при этом она снабжена, по меньшей мере, одним дополнительным дугообразным литниковым ходом, соединенным со стояком, а также камерой, фильтром и питателем, нижний конец стояка снабжен зумпфом, причем фильтр установлен между камерой и питателем под углом β=35-90° к горизонтальной плоскости, литниковые ходы выполнены по дуге радиусом Rлx=200-300 мм, а камеры выполнены в виде цилиндрической полости, расположенной под углом β1=30-60° к горизонтальной плоскости, с вершиной, выполненной в виде полусферы радиусом Rк=50-60 мм.

Технический результат способа литья в литниковую систему обеспечивается тем, что способ включает заполнение литниковой системы и литейной формы, при котором поток металла, через воронку подают в стояк, а затем, по литниковым ходам, в камеру с фильтром, питатель и литейную форму, причем выполнением литниковых ходов по дуге радиусом Rлх=200-300 мм обеспечивают закручивание потока жидкого металла по спиралевидной траектории под действием центробежной силы, действующей на поток жидкого металла, не изменяющей своего значения в момент входа потока жидкого металла в камеру, и силы инерции, имеющей постоянную величину, при этом выполнением камеры в виде цилиндрической полости с вершиной, выполненной в виде полусферы радиусом Rк=50-60 мм, и расположением цилиндрической полости под углом β1=30-60° к горизонтальной плоскости, обеспечивают смещение потока жидкого металла под действием центростремительной силы, действующей на поток жидкого металла на входе в камеру, на угол α и создание силы инерции, снижающей турбулентность потока жидкого металла, и проход потока жидкого металла по участку камеры, ограниченному углом δ1≤90°, при ее заполнении, а также дальнейшее снижение скорости потока жидкого металла в камере, при этом установкой фильтра между камерой и питателем под углом β=35-90° к горизонтальной плоскости, обеспечивают разогрев фильтра, уменьшение силы инерции и снижение скорости потока жидкого металла по мере его продвижения к питателю, причем при проходе через фильтр в питатель из полностью заполненной камеры обеспечивают смещение потока жидкого металла по дуге, ограниченной углом δ2≤180°, и приобретение им ламинарного течения при заполнении литейной формы.

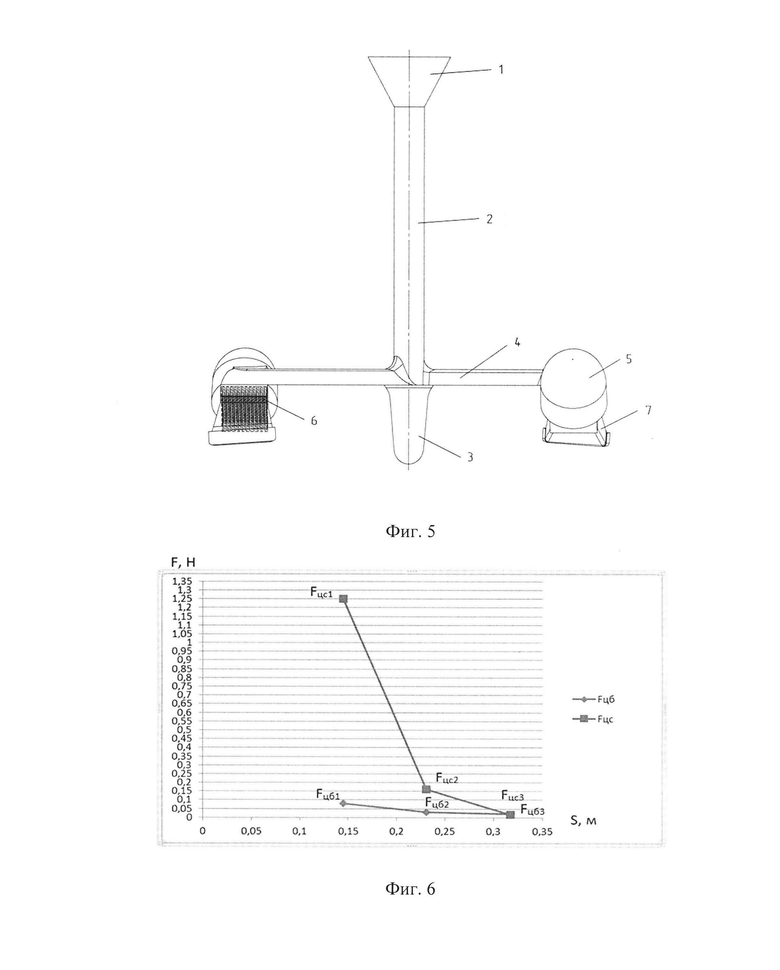

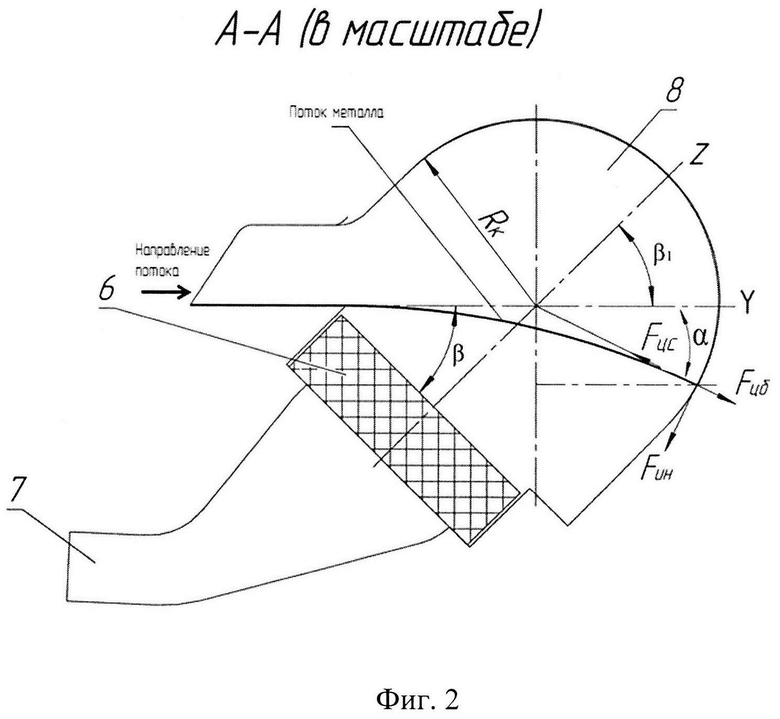

Сущность изобретения поясняется чертежами, где: на фиг.1 - литниковая система вид сверху, на фиг.2 - разрез А-А на фиг.1, на фиг.3 - схема распределения сил в камере, на фиг.4 - график зависимости скорости потока металла, на фиг.5 - вид сбоку, на фиг.6 - график зависимости сил в камере.

Литниковая система включает воронку 1 переходящую в стояк 2 с зумпфом 3 на конце. От стояка 2 отходят литниковые ходы 4 переходящие в камеры 5, а камеры 5 переходят в питатели 7. Между камерой 5 и питателем 7 под углом Р к горизонтальной плоскости Y установлен фильтр 6. Величина угла β составляет от 35° до 90°.

На фигурах показана литниковая система, содержащая два литниковых хода 4, две камеры 5, два фильтра 6 и два питателя 7. Однако данным примером изобретение не ограничено и количество литниковых ходов, камер, фильтров и питателей может быть увеличено в зависимости от потребности и возможностей производства.

В начале заливки поток металла попадает в воронку 1, из которой поступает в стояк 2, а затем в зумпф 3. Заполнив зумпф 3, поток металла устремляется по литниковым ходам 4 к камерам 5. Литниковые ходы 4 имеют дугообразную форму, и за счет кривизны радиусом R, в пределах от 200 мм до 300 мм, придают потоку металла центростремительное ускорение. Литниковые ходы 4 соединены с камерой 5, выполненной в виде цилиндрической полости с вершиной в виде полусферы и расположенной под углом β1 к горизонтальной плоскости Y. Величина угла β1 составляет от 30° до 60°. Поток металла, попадая в камеру 5, приобретает центробежное движение, относительно продольной оси Z камеры 5. При входе потока металла в камеру 5 движение проходит по криволинейной траектории, которая подходит к стенке камеры 5 под углом а относительно горизонтальной плоскости Y. Внутренняя полость 8 камеры 5 разогревается, прямо пропорционально разогревая фильтр 6, расположенный под углом Р к горизонтальной плоскости Y. Поток металла, проходя сквозь фильтр 6, приобретает ламинарное течение и через питатель 7 (Фиг. 1 и Фиг. 2) заполняет форму отливки (не показано).

Оптимальные условия, при которых поток металла будет иметь максимальную эффективность взаимодействия с камерой на начальном этапе, заключены в следующем: радиус R литникового хода должен иметь значение от 200 мм до 300 мм. При этом параметре скорость потока металла будет расти, равномерно создавая центростремительное движение. При радиусе меньше заданного значения, движение потока не успеет набрать необходимой скорости по причине большого углового сопротивления. В случае слишком большого радиуса R у потока металла не возникнет требуемого ускорения, что не даст образоваться турбулентному потоку в камере и не приведет к равномерному разогреву фильтра, что в конечном счете скажется на ухудшении получаемого литья.

Поток металла поступает в камеру 5 с вершиной в виде полусферы с радиусом Rк и начинает закручивание (движение по спирали) в камере на участке перехода литникового хода в стенку камеры, ограниченном углом δ1, тем самым равномерно разогревая фильтр 6. Значение Rк должно лежать в пределах от 50 мм до 60 мм, а угол δ1 должен быть не более или равен 90°. Значения RK, выходящие за рамки обозначенных, не позволяют добиться условий, при которых камера 5 будет выполнять свои функции. Большее значение не закрутит поток металла по спирали в камере, что приведет к неравномерному прогреву фильтра 6, а меньшее значение приведет к тому, что произойдет ранняя кристаллизация металла в зоне фильтра 6.

Наклон камеры 5 под углом β1, который составляет от 30° до 60°, позволит потоку металла закручиваться по спиральной траектории, что дает преимущества перед камерами без турбулентного режима. Разогрев фильтра 6 в этом случае будет происходить сразу по всей площади соприкосновения. При наклоне большем заданного значения направление потока металла сместится от продольной оси Z камеры 5, что приведет к неравномерному разогреву фильтра 6, а меньший наклон не повлияет на работу камеры 5, но увеличит шанс неравномерного разогрева фильтра 6.

Наклон фильтра 6 под углом β, который составляет от 35° до 90°, позволит равномерно принимать поток металла и пропускать через себя, не нарушая целостности турбулентного потока в камере 5. Отклонение в большую сторону создаст образование в жидком металле газовых пузырьков, что негативно отразится на качестве получаемой отливки, а выход за пределы в меньшую сторону не обеспечит равномерный разогрев фильтра 5.

Изменение значений углов β и β1 прямо пропорционально будут влиять на все параметры, происходящие в камере. В числовом выражении были получены следующие значения: при переходе с радиуса R литникового хода с 200 мм на 300 мм и угле β с 35° на 90° значения сил Fцc1 и Fцб1 увеличились соответственно в 1,3 и 1,7 раза, а при переходе значений β1 с 30° на 60° значения сил Fцc1 и Fцб1 увеличились в 1,2 и 2 раза, где Fцб1 - это центробежная сила, Fцс1 - центростремительная сила на первом этапе прохождения потока металла через литниковый ход.

Способ литья может быть охарактеризован следующим образом: подача расплавленного металла в литниковую систему через воронку и стояк, этапы, проходящие в литниковой системе, и завершающий этап поступления металла в форму через питатель.

В свою очередь процесс, происходящий в литниковой системе разделим на три этапа:

1. Прохождение потоком металла литникового хода,

2. Попадание потока металла в камеру и начало закручивания,

3. Завершение закручивания потока и смешивание его с последующим металлом двигающимся вслед за ним.

Действия различных сил на поток расплавленного металла на различных этапах в литниковой системе можно описать следующими формулами.

1 этап начала заливки и прохождением металла литникового хода

2 этап попадание потока металла в камеру и начало закручивания

3 этап завершение закручивания потока и смешивание

где:

- центробежная сила потока металла на этапе его прохождения через литниковую систему,

- центробежная сила потока металла на этапе его прохождения через литниковую систему,

- центростремительная сила на этапе,

- центростремительная сила на этапе,

- масса начального потока металла, кг. Масса принята m=4 кг

- масса начального потока металла, кг. Масса принята m=4 кг

- скорость потока металла в литниковом ходу, м/с

- скорость потока металла в литниковом ходу, м/с

- скорость потока металла в камере на втором и третьем этапах, м/с,

- скорость потока металла в камере на втором и третьем этапах, м/с,

- угловая скорость потока металла в литниковом ходе, в камере на втором и третьем этапах, м/с

- угловая скорость потока металла в литниковом ходе, в камере на втором и третьем этапах, м/с

- радиус литникового хода, м,

- радиус литникового хода, м,

- радиус полусферической вершины камеры, м,

- радиус полусферической вершины камеры, м,

Значения скорости на каждом этапе вычисляются по следующим формулам:

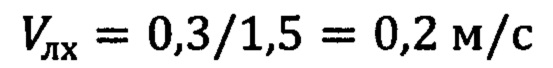

где:  - длина литникового хода, м

- длина литникового хода, м

- линейное расстояние участка камеры, ограниченно углом δ1 и δ2, м

- линейное расстояние участка камеры, ограниченно углом δ1 и δ2, м

δ1 - угол, ограничивающий участок камеры на втором этапе движения потока металла,

δ2 - угол, ограничивающий участок камеры на третьем этапе движения потока металла,

t1, - время прохождения потоком металла литникового хода от стояка до камеры,

t2,3 - время прохождения этапов 2 и 3 соответственно.

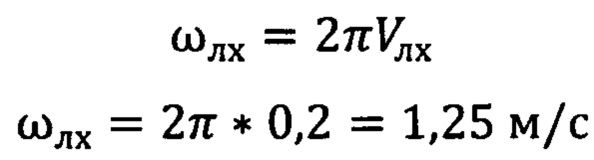

Угловая скорость в литниковом ходу определена формулой

Угловая скорость в камере на втором и третьем этапах определена формулой

Подставив в приведенные выше формулы числовые значения получим:

Например, при Sлx=0,3 м, и t1=2 с, имеем следующую скорость:

Угловая скорость потока металла в литниковом ходе определена формулой

отсюда,

Процессы, проходящие далее в камере на втором и третьем этапах, рассмотрим на двух примерах.

На этапе 2 прохождения потока металла по участку камеры, ограниченному углом δ1:

Пример 1

Угол δ1=90°, при этом длина дуги равна 0,0863 м, с учетом того, что RK в пределах от 50 мм до 60 мм, а время прохождения участка составляет 0,1 с

На этапе 3 прохождения потока металла по участку камеры, ограниченному углом δ2:

Угол δ2=90°, при этом длина дуги равна 0,0863 м, а время прохождения участка составляет 0,3 с.

При этом центростремительная сила:

Центробежная сила на начальном и промежуточном этапах, зависит от скорости потока в камере, и времени прохождения потока этих участков

где, Sп2 - линейное расстояние участка камеры на углу δ1,

Sп3 - линейное расстояние участка камеры на углу δ2

Исходя из этого центробежная сила на этапах 2 и 3:

Пример 2

Угол δ1=60°, при этом длина дуги равна 0,0577 м, с учетом того, что RK в пределах от 50 мм до 60 мм, а время прохождения участка составляет 0,1 с.

На этапе 3 прохождения потока металла по участку камеры, ограниченному углом δ2:

Угол δ2=120°, при этом длина дуги равна 0,1149, с учетом того что, RK в пределах от 50 мм до 60 мм, а время прохождения участка составляет 0,3 с.

При этом центростремительная сила:

Центробежная сила на начальном и промежуточном этапах, зависит от скорости потока в камере, и времени прохождения потока этих участков

Исходя из этого центробежная сила на этапах 2 и 3:

В завершающем этапе наполнения камеры металлом в общем процессе заливки поток стабилизируется. Участок, ограниченный углом δ2, берущий начало в конце участка угла δ1 приводит обе силы  к нулю. Инерционная составляющая успокаивает поток, снижая колебания в камере, параметр скорости при этом имеет около нулевые значения. Разогретый фильтр пропускает поток металла, который имеет ламинарное течение.

к нулю. Инерционная составляющая успокаивает поток, снижая колебания в камере, параметр скорости при этом имеет около нулевые значения. Разогретый фильтр пропускает поток металла, который имеет ламинарное течение.

График зависимости сил в камере от прохождения потока металла от стояка до фильтрующего элемента по примеру 1 показан (фиг.6).

При попадании потока металла в камеру образуются силы, действующие на стенки камеры. Основная центробежная сила  направлена по направлению потока. Обратно пропорциональная центробежной силе центростремительная сила

направлена по направлению потока. Обратно пропорциональная центробежной силе центростремительная сила  направлена к центру полусферы камеры. Сила инерции

направлена к центру полусферы камеры. Сила инерции  направляющая поток металла по камере параллельно продольной оси Z. Согласно закону сохранения энергии, поток металла, попадая в камеру под действием силы тяжести и центростремительного ускорения создает вращательный момент. Сила инерции

направляющая поток металла по камере параллельно продольной оси Z. Согласно закону сохранения энергии, поток металла, попадая в камеру под действием силы тяжести и центростремительного ускорения создает вращательный момент. Сила инерции  при этом на начальном этапе имеет постоянную величину. При последующем движении поток металла смещается на угловое значение а, уменьшая инерционную составляющую. Соприкасаясь с фильтром, поток металла разогревает его, скорость потока при этом снижается. При минимальном значении силы инерции турбулентность потока переходит в ламинарное состояние, а центростремительная сила

при этом на начальном этапе имеет постоянную величину. При последующем движении поток металла смещается на угловое значение а, уменьшая инерционную составляющую. Соприкасаясь с фильтром, поток металла разогревает его, скорость потока при этом снижается. При минимальном значении силы инерции турбулентность потока переходит в ламинарное состояние, а центростремительная сила  по мере заполнения металлом камеры стремится к нулю.

по мере заполнения металлом камеры стремится к нулю.

На графике зависимости скорости потока металла Vп от центростремительной силы  видно изменение перехода процесса движения от турбулентного к ламинарному. Точка нагрева фильтра имеет не постоянное значение и смещается по кривой в заданном диапазоне (Фиг. 4).

видно изменение перехода процесса движения от турбулентного к ламинарному. Точка нагрева фильтра имеет не постоянное значение и смещается по кривой в заданном диапазоне (Фиг. 4).

В начальный момент входа потока металла в камеру сила инерции имеет постоянную величину, в то время как центробежная сила  не изменяя своего значения, закручивает поток по спиралевидной траектории, за счет дугообразного литникового хода сопряженного с камерой. Обратно пропорциональная величина центробежной силы

не изменяя своего значения, закручивает поток по спиралевидной траектории, за счет дугообразного литникового хода сопряженного с камерой. Обратно пропорциональная величина центробежной силы  центростремительная сила

центростремительная сила  смещая поток на угол а создает силу инерции

смещая поток на угол а создает силу инерции  которая в свою очередь снижает турбулентность.

которая в свою очередь снижает турбулентность.

На промежуточном этапе заполнения камеры металлом поток проходит участок ограниченной углом δ1, который составляет не более или равно 90°. В этот момент общая скорость снижается, разогрев фильтрующего элемента увеличивается прямо пропорционально уменьшая силу инерции

На завершающем этапе скорость потока металла во всей литниковой системе снижается, центростремительная сила  стремится к нулю, в полностью заполненной камере, поток, смещенный на участок ограниченный углом δ2, (составляющий не более или равный 180°), проходя сквозь фильтр, приобретает ламинарное течение. Образованный таким образом процесс движения металла обеспечивает равномерный разогрев фильтра и его стабильную работу, а последующее ламинарное течение обеспечивает качество отливаемого изделия.

стремится к нулю, в полностью заполненной камере, поток, смещенный на участок ограниченный углом δ2, (составляющий не более или равный 180°), проходя сквозь фильтр, приобретает ламинарное течение. Образованный таким образом процесс движения металла обеспечивает равномерный разогрев фильтра и его стабильную работу, а последующее ламинарное течение обеспечивает качество отливаемого изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горизонтально-дроссельная литниковая система | 1985 |

|

SU1252019A1 |

| ЛИТНИКОВАЯ СИСТЕМА | 2008 |

|

RU2405650C2 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ФАСОННОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 2013 |

|

RU2558698C2 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2009007C1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ФАСОННОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 2014 |

|

RU2570138C1 |

| ПЕСЧАНО-ГЛИНИСТАЯ ФОРМА ДЛЯ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ ЦВЕТНЫХ МЕТАЛЛОВ | 2013 |

|

RU2547049C2 |

| ЛИТНИКОВАЯ СИСТЕМА | 1995 |

|

RU2098219C1 |

| Литниковая система | 1982 |

|

SU1018778A1 |

| ЛИТНИКОВО-ПИТАЮЩАЯ СИСТЕМА ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2001 |

|

RU2218234C2 |

| Литниковопитающая система для производства литья по выплавляемым моделям | 1980 |

|

SU908479A1 |

Изобретение относится к области литейного производства. Литниковая система содержит последовательно установленные воронку, стояк с зумпфом, литниковые ходы, камеры, фильтры (6) и питатели (7). Фильтр установлен между камерой и питателем под углом β=35-90° к горизонтальной плоскости. Литниковые ходы выполнены по дуге радиусом Rлх=200-300 мм. Камеры в виде цилиндрических полостей (8) расположены под углом β1=30-60° к горизонтальной плоскости, а их вершины в виде полусферы имеют радиус Rк=50-60 мм. При заполнении металлом поток через воронку и стояк по литниковому ходу поступает в камеру с фильтром. В момент входа потока в камеру сила инерции Fин постоянна, а центробежная сила Fцб1, действующая на поток на входе в камеру, не изменяя своего значения, закручивает поток по спиралевидной траектории за счет дугообразного литникового хода. Центростремительная сила, действующая на поток на входе в камеру, смещая поток, создает силу инерции, снижающую турбулентность потока, который, заполняя камеру, проходит по ее участку, ограниченному углом δ1≤90°. В заполненной камере поток, смещенный по дуге, ограниченной углом δ2≤180°, при проходе через фильтр приобретает ламинарное течение и заполняет форму. Обеспечивается повышение качества выпускаемого литья. 2 н.п. ф-лы, 6 ил.

1. Литниковая система, содержащая последовательно установленные и соединенные между собой воронку, стояк, дугообразный литниковый ход, камеру, фильтр и питатель, отличающаяся тем, что она снабжена по меньшей мере одним дополнительным дугообразным литниковым ходом, соединенным со стояком, а также камерой, фильтром и питателем, нижний конец стояка снабжен зумпфом, при этом фильтр установлен между камерой и питателем под углом β=35-90° к горизонтальной плоскости, литниковые ходы выполнены по дуге радиусом Rлx,=200-300 мм, а камеры выполнены в виде цилиндрической полости, расположенной под углом β1=30-60° к горизонтальной плоскости, с вершиной, выполненной в виде полусферы радиусом Rк=50-60 мм.

2. Способ литья жидкого металла посредством литниковой системы по п. 1, включающий заполнение литниковой системы и литейной формы, при котором поток металла через воронку подают в стояк, а затем, по литниковым ходам, в камеру с фильтром, питатель и литейную форму, отличающийся тем, что выполнением литниковых ходов по дуге радиусом Rлх=200-300 мм обеспечивают закручивание потока жидкого металла по спиралевидной траектории под действием центробежной силы, действующей на поток жидкого металла, не изменяющей своего значения в момент входа потока жидкого металла в камеру, и силы инерции, имеющей постоянную величину, при этом выполнением камеры в виде цилиндрической полости с вершиной, выполненной в виде полусферы радиусом Rк=50-60 мм, и расположением цилиндрической полости под углом β1=30-60° к горизонтальной плоскости обеспечивают смещение потока жидкого металла под действием центростремительной силы, действующей на поток жидкого металла на входе в камеру, на угол α и создание силы инерции, снижающей турбулентность потока жидкого металла, и проход потока жидкого металла по участку камеры, ограниченному углом δ1≤90°, при ее заполнении, а также дальнейшее снижение скорости потока жидкого металла в камере, при этом установкой фильтра между камерой и питателем под углом β=35-90° к горизонтальной плоскости обеспечивают разогрев фильтра, уменьшение силы инерции и снижение скорости потока жидкого металла по мере его продвижения к питателю, причем при проходе через фильтр в питатель из полностью заполненной камеры обеспечивают смещение потока жидкого металла по дуге, ограниченной углом δ2≤180°, и приобретение им ламинарного течения при заполнении литейной формы.

| ЛИТНИКОВАЯ СИСТЕМА | 1995 |

|

RU2098219C1 |

| КУХОННЫЙ ОЧАГ | 1929 |

|

SU19330A1 |

| Дроссельная литниковая система | 1978 |

|

SU774774A1 |

| Литниковая система | 1980 |

|

SU869936A1 |

| Литниковая система | 1990 |

|

SU1811965A1 |

| CN 111036849 A, 21.04.2020 | |||

| JP 6079763 B2, 15.02.2017. | |||

Авторы

Даты

2024-03-18—Публикация

2023-06-20—Подача