112

Изобретение относится к литейному производству и, в частности, может быть использовано для изготовлекия ответственных отливок из жаропрочных или легкоокисляющихся сплавов в вакууме или в среде защитных. газов при заливке форм на конвейере

Целью изобретения является повышение производительности за счет одновременного и независимого заполнения нескольких различных по массе отливок.

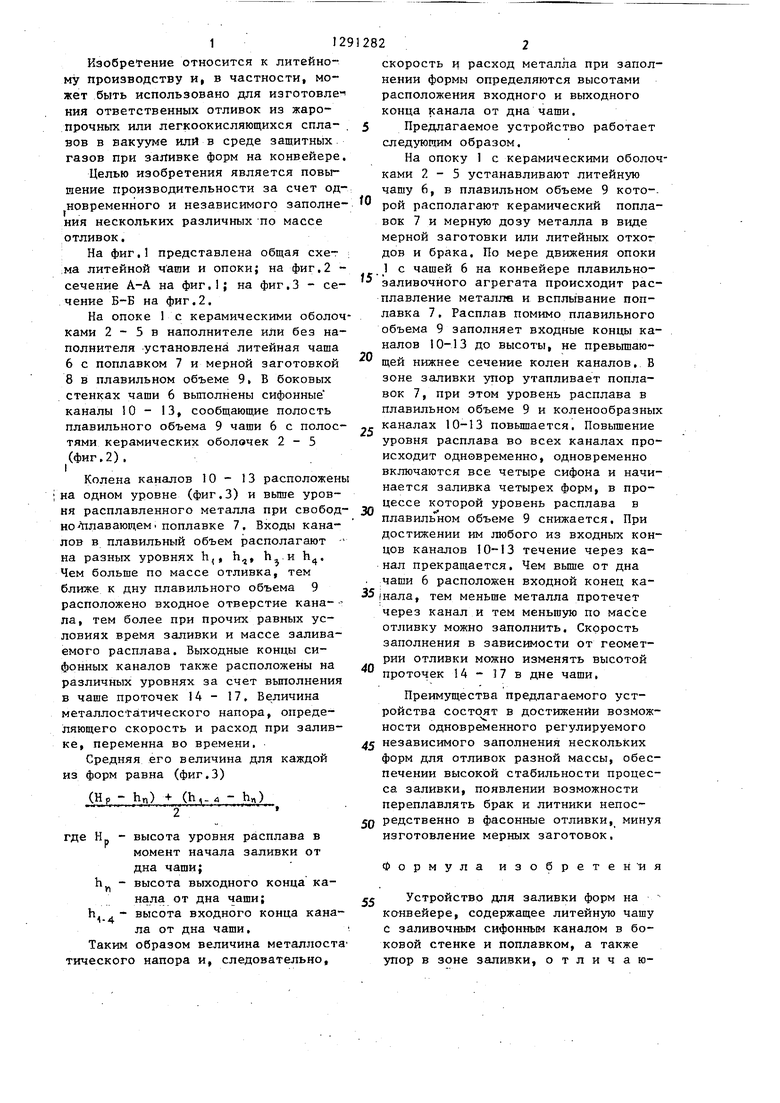

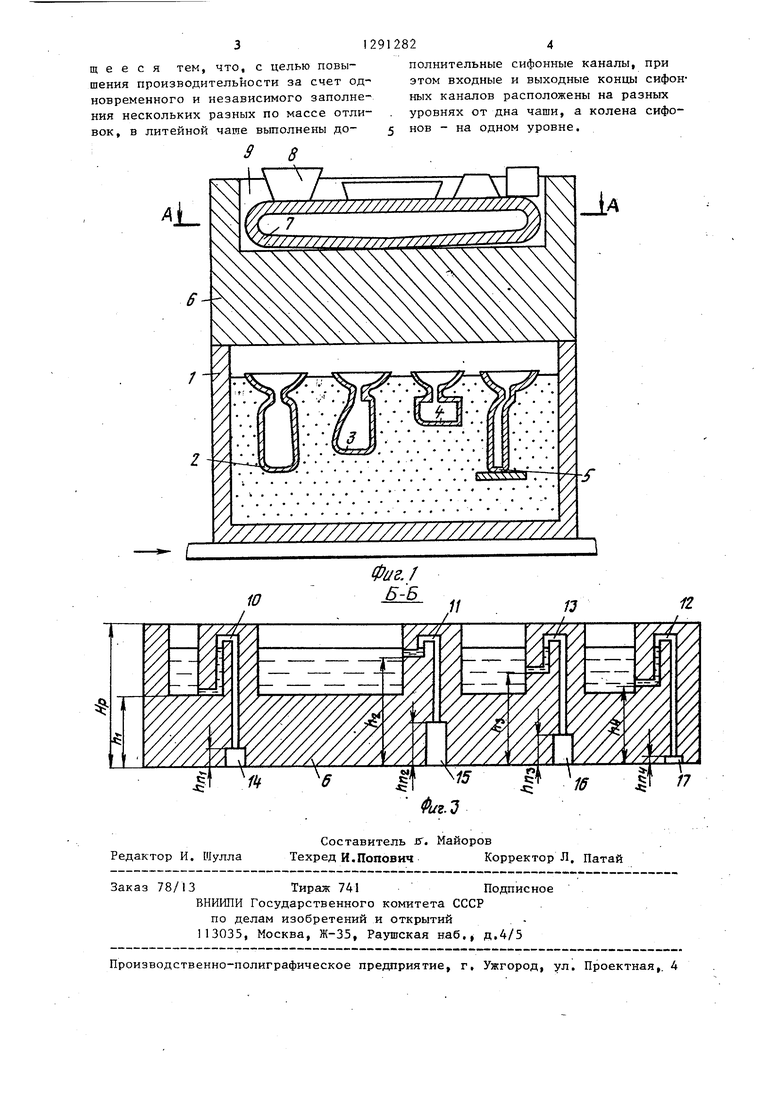

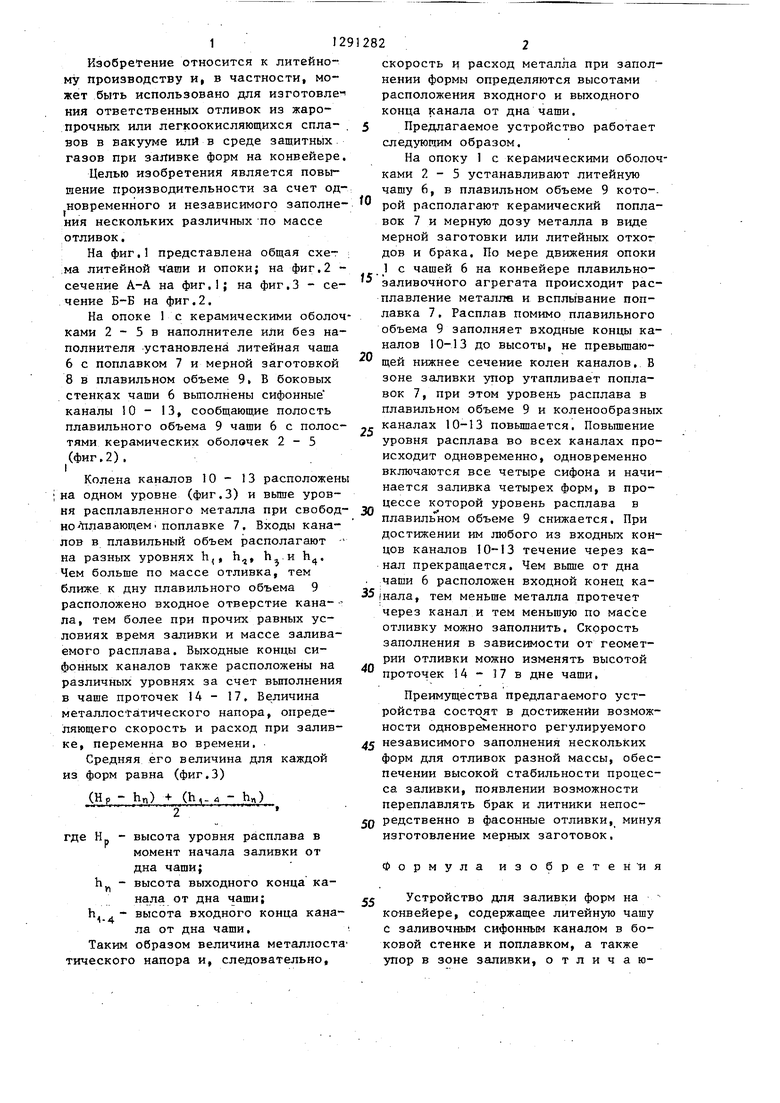

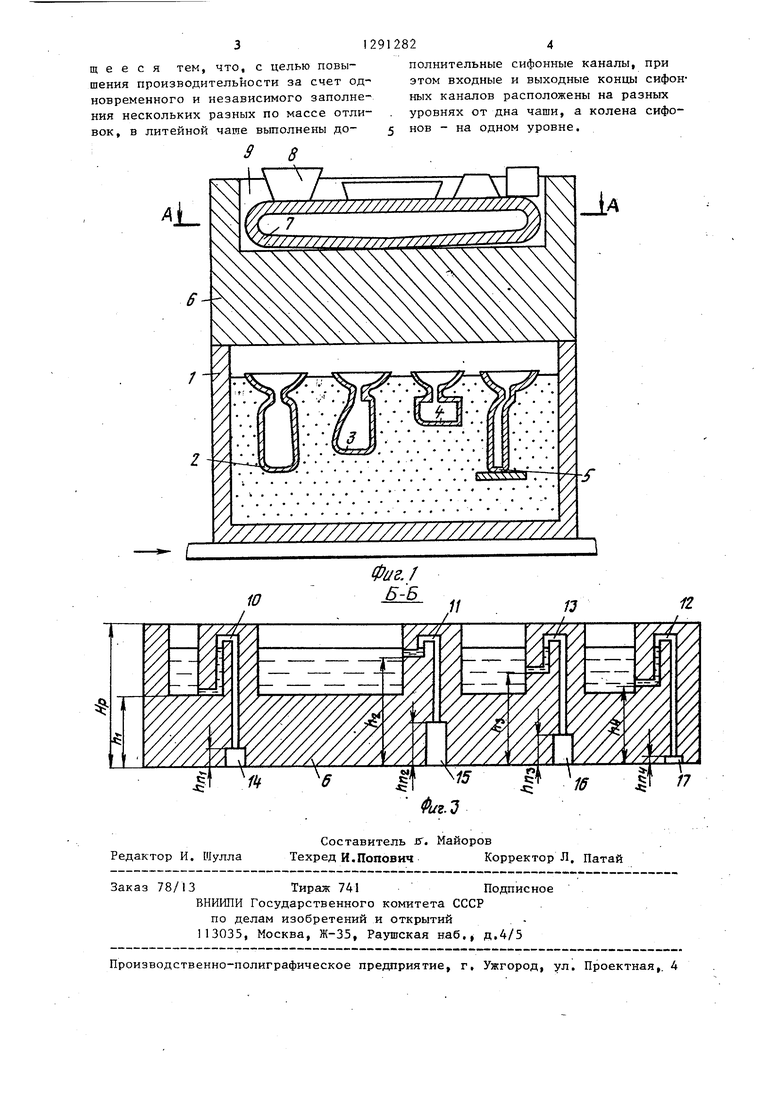

На фиг, представлена общая схе- ,ма литейной ч аши и опоки; на фиг,2 - сечение А-А на фиг,; на фиг,3 - сечение Б-Б на фиг,2,

На опоке с керамическими оболочками 2 - 5 в наполнителе иЛи без наполнителя установлена литейная чаша 6 с поплавком 7 и мерной заготовкой 8 в плавильном объеме 9, В боковых стенках чаши 6 вьтолнены сифонные каналы 0 - 3, сообщающие полость плавильного объема 9 чаши 6 с полостями керамических оболочек 2-5 (фиг,2),

Колена каналов О - 3 расположены на одном уровне (фиг,3) и вьше уровня расплавленного металла при свободно плавающем, поплавке 7, Входы каналов в плавильный объем располагают на разных уровнях h, h, Ь.и h. Чем больше по массе отливка, тем ближе к дну плавильного объема 9 расположено входное отверстие кана- ла, тем более при прочих равных условиях время заливки и массе заливаемого расплава, Выходные концы сифонных каналов также расположены на различных уровнях за счет вьпполнения в чаше проточек 14 - 17, Величина металлос Гатического напора, определяющего скорость и расход при заливке, переменна во времени.

Средняя его величина для каждой из форм равна (фиг,3)

hn) + (h, л - hn) 2

высота уровня расплава в момент начала заливки от дна чаши;

высота выходного конца канала от дна чаши; высота входного конца канала от дна чаши. образом величина металлоста

напора и, следовательно.

5

0

5

скорость и расход металла при заполнении формы определяются высотами расположения входного и выходного конца канала от дна чаши.

Предлагаемое устройство работает следующим образом.

На опоку 1 с керамическими оболочками 2-5 устанавливают литейную чашу 6, в плавильном объеме 9 кото-, рой располагают керамический поплавок 7 и мерную дозу металла в виде мерной заготовки или литейных отхог дов и брака. По мере движения опоки 1 с чашей 6 на конвейере плавильно- заливочного агрегата происходит расплавление металле и всплывание поплавка 7, Расплав помимо плавильного объема 9 заполняет входные концы каналов 10-13 до высоты, не превышающей нижнее сечение колен каналов, В зоне заливки упор утапливает поплавок 7, при этом уровень расплава в плавильном объеме 9 и коленообразных каналах 10-13 повышается. Повышение уровня расплава во всех каналах происходит одновременно, одновременно включаются все четыре сифона и начинается заливка четырех форм, в процессе которой уровень расплава в плавильном объеме 9 снижается. При достижении им любого из входных концов каналов 10-13 течение через канал прекращается, Чем вьш1е от дна чаши 6 расположен входной конец ка- нала, тем меньше металла протечет через канал и тем меньшую по массе отливку можно заполнить. Скорость заполнения в зависимости от геометрии отливки можно изменять высотой проточек 14 - 17 в дне чаши.

Преимущества предлагаемого устройства состоят в достижении возможности одновременного регулируемого независимого заполнения нескольких форм для отливок разной массы, обеспечении высокой стабильности процесса заливки, появлении возможности переплавлять брак и литники непос- Q редственно в фасонные отливки, минуя изготовление мерных заготовок.

Формула изобретения

Устройство дщя заливки форм на конвейере, содержащее литейную чашу с заливочным сифонным каналом в боковой стенке и поплавком, а также упор в зоне запивки, отличаю0

5

0

5

щ е е с я тем, что, с целью повышения производительности за счет одновременного и независимого заполнения нескольких разных по массе отливок, в литейной чаше вьшолнены до2912824

полнительные сифонные каналы, при этом входные и выходные концы сифонных каналов расположены на разных уровнях от дна чаши, а колена сифо- 5 нов - на одном уровне.

/7

Редактор И. Шулла

Составитель в. Майоров Техред И.Попович Корректор Л, Патай

Заказ 78/13Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. д.4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная,. 4

Фиг.д

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заливки форм на конвейере | 1983 |

|

SU1210983A1 |

| Устройство для заливки форм | 1982 |

|

SU1018796A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ТРУБНЫХ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ И/ИЛИ КОБАЛЬТА | 2007 |

|

RU2344019C1 |

| Способ изготовления литых прутковых заготовок из жаропрочных сплавов на никелевой основе | 2019 |

|

RU2714788C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123909C1 |

| Установка для литья по выплавляемым моделям | 1981 |

|

SU1003995A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2006 |

|

RU2317874C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТЯЖЕННЫХ ТОНКОСТЕННЫХ ОТЛИВОК | 1992 |

|

RU2034681C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| УСТРОЙСТВО И КЕРАМИЧЕСКАЯ ОБОЛОЧКА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ И НАПРАВЛЕННОЙ СТРУКТУРОЙ | 2015 |

|

RU2597491C2 |

Изобретение относится к литейному производству и, в частности, может быть использовано для изготовления ответственных отливок из жа- ропрочны5, . легкоокисляющихся сплавов в вакууме или в среде защитных газов-при заливке форм на конвейере. Целью изобретения является повышение производительности за счет одновременного и независимого заполе ftaZ , нения нескольких различных по массе отливок, управление расходом и регулирование времени заливки. На опоку с несколькими керамическими формами устанавливают литейную чашу 6, в которой размещен керамический поплавок и мерная доза заготовок. При движении опоки по конвейеру пла- вильно-заливочного агрегата происходит расплавление заготовок и всплы- вание поплавка. Расплав заполняет входные концы сифонных каналов 10 - 13. На участке заливки упор утапливает поплавок (не показан), уровень расплава в чаше повьшается и начинается одновременное заполнение форм. Время заливки формы определяется уровнем расположения входного конца канала в чате h, h, h, h.. Скорость заполнения зависит от уровня расположения выходного конца канала , п, п, П4 Предлагаемое устройство обеспечивает одновременное, регулируемое и независимое за-, полнение нескольких форм для отливок различной массой г 3 ил. А2Л. (Л ;О ю 00 N9

| Устройство для заливки форм | 1982 |

|

SU1018796A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для заливки форм на конвейере | 1983 |

|

SU1210983A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-23—Публикация

1985-08-06—Подача