Область техники, к которой относится изобретение

Изобретений относится к катализатору дегидрирования пропана и способу получения пропилена, являющегося многотоннажным продуктом переработки нефтегазового сырья. Полученный в ходе реакции пропилен применяется в качестве мономера для получения полипропилена, различных сополимеров, изопропилового спирта, оксида пропилена и других важных продуктов промышленного органического синтеза. В промышленных масштабах процесс дегидрирования пропана невозможно осуществить без использования эффективных гетерогенных катализаторов, которые должны обладать значительным ресурсом работы и обеспечивать получение пропилена с высоким выходом и селективностью.

Уровень техники

В настоящее время большое внимание уделяется разработке новых технологий и увеличению эффективности существующих процессов термокаталитической переработки природного газа в «легкие» олефины, из которых наибольший интерес представляет пропилен. «Легкие» олефины (этилен и пропилен) являются одним из наиболее востребованных видов промежуточных продуктов органического и нефтехимического синтеза, рост мирового производства и потребления которых непрерывно растет. Сегодня огромное количество пропилена используется для синтеза полипропилена и его различных сополимеров, акрилонитрила, оксида пропилена и других крупнотоннажных продуктов.

В настоящее время существует несколько способов промышленного получения пропилена. Наиболее известными являются крекинг прямогонного бензина и FCC-процесс [патент US 4926005, кл. B01J 23/62, 15.05.1990]. Существенными недостатками этих процессов являются их низкая селективность, которая приводит к образованию разнообразных продуктов реакции и снижению выхода целевого пропилена. Для разделения смеси образующихся продуктов в этом случае необходимо создавать сложную технологическую систему, что ведет к увеличению капитальных затрат и эксплуатационных расходов.

Важным промышленным способом получения пропилена является дегидрирование пропана. Реакция является эндотермичной и выход целевого продукта достигает приемлемых значений только при температурах выше 550°С. При таких высоких температурах в заметной степени протекают побочные реакции, в результате которых на поверхности катализатора образуются отложения (кокс), и его активность постепенно снижается. В настоящее время в промышленных процессах дегидрирования используют катализаторы, содержащие в качестве активного компонента платину или оксид хрома (III). Основным недостатком катализаторов на основе оксида хрома (III) является его высокая токсичность. Кроме того, хромсодержащие катализаторы быстро дезактивируются, поэтому их применяют только в установках с непрерывной регенерацией. Катализаторы на основе платины более стабильны, чем хромсодержащие, однако также постепенно дезактивируются и требуют восстановления или полной замены. Применение в этих катализаторах драгоценных металлов, имеющих высокие стоимостные показатели, и необходимость их регенерации для поддержания требуемого ресурса работы приводит к снижению эффективности их использования и увеличению себестоимости выпускаемой продукции. Поэтому синтез и практическое использование новых каталитических систем без использования драгоценных металлов является актуальной задачей.

К недостаткам этого способа дегидрирования алканов можно также отнести необходимость добавления к исходному сырью газов-разбавителей: инертного газа или водорода. Добавление инертного газа способствует увеличению конверсии пропана, а водород уменьшает коксообразование, но при этом снижает конверсию исходного алкана. В любом случае добавление газов-разбавителей осложняет выделение конечного целевого пропилена. В результате ведущие мировые производители пропилена ведут непрерывный поиск и разработку новых катализаторов и каталитических систем, лишенных этих недостатков.

Получение пропилена дегидрированием пропана протекает по реакции:

С3Н8→С3Н6+Н2, ΔH° = 124 кДж/моль.

При высокой температуре помимо основной реакции возможно также протекание крекинг-процесса, при котором образуются этилен и метан:

C3H8→CH4+C2H4, ΔH° = -56 кДж/моль.

Этилен также является ценным крупнотоннажным полупродуктом и широко применяется для синтеза полимеров. Однако его образование за счет уменьшения показателей селективности снижает технологический выход пропилена.

В настоящее время наиболее активными катализаторами процессов дегидрирования являются Pt-содержащие системы [патент US 4430517, кл. B01J 23/56, 07.02.1984]. Так компанией UOP был разработан процесс «Oleflex», в котором дегидрирование пропана протекает в присутствии катализатора, представляющего собою металлическую платину и олово, нанесенные на инертный оксид алюминия (Pt/Sn/Al2O3). Процесс проводят в адиабатическом реакторе с движущимся слоем катализатора при атмосферном давлении и температуре 580-650°С. Добавление инертного газа к исходному сырью несколько осложняет технологию, но способствует увеличению конверсии пропана в конечные продукты реакции. Примером промышленного процесса дегидрирования пропана с использованием катализаторов, где в качестве активного компонента применяется оксид хрома (III) является процесс «CATOFIN» компании ABB Lummus Crest/United Catalysts [патент GB 2162082, кл. B01J 23/26, 29.01.1986]; а также процесс «FBD» компаний Snaprogetti и Ярсинтез [патент РФ № 2127242, кл. B01J 23/18, 10.03.1999; патент US 6084145, кл. B01J 23/26, 04.07.2000]. Основным недостатком таких катализаторов, как отмечалось ранее, является высокая токсичность оксида хрома (III) и небольшой ресурс их работы.

В последнее время в качестве катализаторов в технологиях переработки природного газа предложено использовать соединения на основе нестехиометрического оксикарбоната редкоземельных металлов. Для этих целей могут также использовать определенные оксиды или их смеси, а также другие восстанавливаемые соединения целого ряда металлов (Pr, Ce, Fe, Cr, Mo, Re, W, V). В зависимости от состава и свойств используемого катализатора конверсия пропана в продукты реакции обычно составляет не более 40%. В отдельных случаях этот показатель может достигать 80%, однако селективность по пропилену имеет невысокие значения (молярное отношение олефина к алкановому побочному продукту составляет 1:1-2.5:1 при суммарной селективности 40-70%).

Известен катализатор дегидрирования, состоящий из пористого носителя, предпочтительно оксида алюминия, который содержит платину, олово, галоген, щелочной или щелочноземельный металл [патент US 4430517, Dehydrogenation process using a catalytic composition, 07.02.1984, Honeywell UOP LLC]. Катализатор используется для дегидрирования алифатических углеводородов С2-С5. Недостаток катализатора - сложный способ получения. Рассмотрен также катализатор дегидрирования, представляющий собой платину и олово, нанесенные на алюминатные шпинели [патент US 4926005, Dehydrogenation process, 15.05.1990, Phillips Petroleum Co]. Катализатор используется для дегидрирования алифатических углеводородов С2-С5. Недостатком этого способа дегидрирования является необходимость разделения конечной газовой смеси, что повышает стоимость целевого продукта. Известен катализатор дегидрирования пропана, состоящий из оксида алюминия, предварительно обработанного щелочным газом (РН3, NH3), содержащего платину, олово, щелочной или щелочноземельный металл и металлы-промоторы [патент CN 104148069. Quaternary platinum-based catalyst used for production of propylene through propane dehydrogenation, and preparation method and application thereof. 19.04.2017. Hualu Engineering and Technology Co.]. Недостаток катализатора - сложный способ получения. В патенте [патент US 9782754(В2) 10.10.2017. Alkane dehydrogenation catalyst and process for its preparation. Saudi basic ind corp.] описан катализатор дегидрирования, представляющий собой оксид алюминия, модифицированный платиной, оловом, цинком, кальцием, стронцием. Известен катализатор дегидрирования, в котором платина нанесена на оксид алюминия или алюминатные шпинели [G.-Q. Ren, et al., J. Catal., 366 (2018), pp. 115-126]. Показано, что катализаторам для восстановления активности требуется регенерация через 8 часов работы. Известен катализатор дегидрирования, состоящий из платины и олова, нанесенных на носитель, представляющий собой соединения формулы Mg(Zn)AlO или MgAlO [X. Wu, et al., Fuel Process. Technol., 198 (2020), 106222]. Недостаток катализатора - низкие конверсии пропана и выход пропилена по сравнению с другими содержащими платину катализаторами.

Цеолиты и цеолитоподобный материал являются перспективными подложками для катализаторов дегидрирования. Известен катализатор, содержащий олово и платину, нанесенные на цеолит ZSM-5 (патент US 4990710. Tin-containing microporous crystalline materials and their use as dehydrogenation, dehydrocyclization and reforming catalysts. 05.02.1991. ExxonMobil Oil Corp.). Недостаток катализатора состоит в том, что в условиях дегидрирования основными продуктами реакции являются ароматические соединения. Известен катализатор дегидрирования низших алканов, содержащий платину и олово, нанесенные на цеолит ZSM-5 (патент EP 0832056. Process for the catalytic dehydrogenation of alkanes to alkenes with simultaneous cjmbustion of hydrogen. 10.01.2013). Для повышения выхода олефинов совместно с этим катализатором используется оксидный компонент, способный к выделению кислорода для сжигания образующегося при дегидрировании водорода. Недостатком способа является кратковременный эффект увеличения конверсии, а также недостаточно высокая селективность самого катализатора дегидрирования. Известен катализатор дегидрирования парафиновых углеводородов, имеющий в своем составе платину, олово, калий, в качестве подложки используется цеолит L (патент US 5736478. Catalyst to dehydrogenate paraffin hydrocarbons. 07.04.1998. Wisconsin Alumni Research Foundation). Приготовление катализатора заключается в пропитке калийсодержащего цеолита L прекурсором олова, прокаливании и последующего нанесения платины. Недостатком катализатора является его низкая термическая устойчивость. Хорошей эффективностью в процессах крекинга углеводородов обладают катализаторы, представляющие собою ультрастабильные цеолиты, в которых ультрастабилизация проводится при температуре 500-550°С и парциальном давлении паров воды ниже 0,8 атмосфер [патент GB 1334243, кл. B01J 29/40, 17.10.1973; патент US 3702886, кл. B01J 29/40, 14.11.1972; патент US 3709979, кл. B01J 29/40, 09.01.1973]. Недостатком указанных катализаторов является низкий решеточный модуль получаемого цеолита и его слабые термостабильные и ресурсные свойства. Катализаторы дегидрирования пропана, описанные в работе [Y. Zhang, Y. Zhou, Li Huang, S. Zhou, X. Sheng, Q. Wang, C. Zhang. Structure and catalytic properties of the Zn-modified ZSM-5 supported platinum catalyst for propane dehydrogenation // Chemical Engineering Journal, 270 (2015) 352-361]; содержат 0,5 мас. % платины, нанесенной на цинкалюмосиликат структуры MFI. Цинк вводят при гидротермальном синтезе цеолита в количестве 0,5-1,5 мас. %. Дегидрирование пропана проводят при температуре 590°С, давлении 0,1 МПа, массовой скорости подачи пропана 3,0 ч-1 в течение 10 часов. Для предотвращения коксования катализаторов в качестве сырья используют смесь водорода с пропаном с мольным соотношением водород:пропан равным 0,25:1. Недостаток этих катализаторов - это сложность их изготовления и недостаточная стабильность. Известен способ приготовления материала, состоящий в модифицировании цеолита путем обработки раствором или взвесью фторида олова (патент US 5518708. Substitution of Sn in place of Al in the framework of molecular sieve via treatment with fluoride salts. 21.05.1996. Honeywell UOP LLC). При этом происходит частичное замещение атомов алюминия на атомы олова в структуре цеолита. После нанесения платины такой материал может служить катализатором дегидрирования. Недостатком этого катализатора является большое количество остаточного алюминия в структуре и связанная с этим кислотность цеолита. Наличие кислотных центров приводит к снижению селективности по пропилену.

Известен катализатор дегидрирования, который представляет собой алюмооксидный носитель, модифицированный оксидом кремния, на котором распределены активный компонент оксид хрома и промотор оксид калия (патент RU 2538960. Катализатор дегидрирования С4-С5 парафиновых углеводородов. 10.01.2015. ОАО «Нижнекамскнефтехим»). Катализатор используется для дегидрирования C4-C5 парафиновых углеводородов, обладает высокой активностью, селективностью и термической стабильностью. Недостатками являются быстрая дезактивация катализатора, наличие в его составе экологически небезопасных соединений хрома. Известен катализатор дегидрирования углеводородов, имеющий в своем составе платину, олово и калий, нанесенные на оксид алюминия тета-модификации (патент US 6756340 Dehydrogenation catalyst composition. 29.06.2004. Honeywell UOP LLC). Недостатком является большое количество кокса, образующегося на алюмооксидных подложках.

Близким к предложенному изобретению являются катализатор V-Мо/γ-Al2O3 (патент RU 2612305 С1. Method for oxidative conversion of ethane into ethylene. кл. МПК С07С5/48, С07С11/04, B01J 23/22, B01J 23/28, B01J 27/057, B01J 23/20, B01J 23/26, B01J 23/755. 06.03.2017). Катализатор V-Мо/γ-Al2O3 представляет собой смешанный оксид ванадия и молибдена, нанесенный на инертный носитель (γ-Al2O3). Однако этот катализатор используется для получения этилена из этана и сведения по его возможному применению в синтезе пропилена в патенте отсутствуют.

Наиболее близким по ряду существенных признаков и техническому результату (прототипом) к предложенному изобретению является катализатор для дегидрирования пропана, включающий модифицированный платиной и несколькими металлами-промоторами алюмосиликатный цеолит ZSM-5 в H-, NH4- или Na-форме с мольным отношением SiO2/Al2O3 от 50 до 130 [патент RU 2751701 C1. Катализатор дегидрирования пропана и способ получения пропилена с его использованием. 15.07.2021], причем катализатор содержит 0,1-0,5 мас. % платины, 0,5-2,0 мас. % цинка и 1-3 мас. % меди. Модифицирование цеолита металлами осуществляют в три этапа: сначала его пропитывают водным раствором смеси солей платины, цинка и меди, затем прокаливают при 500-550°С, после чего обрабатывают раствором карбоната натрия. На основании разработанного катализатора предложен способ получения пропилена дегидрированием пропана при повышенной температуре (550°С). В зависимости от состава катализатора селективность по пропилену составляет 96,0-97,0% при конверсии пропана 30,0-32,0%. Увеличение селективности по пропилену в отдельном случае до 98,7% привело к резкому уменьшению конверсии пропана до 20,7%. Потеря активности катализаторов при непрерывной работе в течение 8 часов составила 2,8-5,5% от исходного значения. К несомненным достоинствам предложенного технологического решения можно отнести высокую селективность по пропилену и хорошую устойчивость катализатора к дезактивации.

К недостаткам предложенного метода следует отнести тот факт, что технологический выход по пропилену во всех случаях из-за низких значений конверсии пропана составляет от 20,0% до 30,0%, что свидетельствует о необходимости организации многократного рецикла непрореагировавшего сырья для достижения наиболее полного его превращения в конечные продукты. Другими недостатками этого метода являются необходимость использования дорогостоящей платины при изготовлении катализатора, многостадийность его синтеза для формирования необходимых каталитических центров.

Раскрытие изобретения

Получение эффективного гетерогенного катализатора для синтеза пропилена методом высокотемпературного дегидрирования пропана, отличающегося от прототипа простотой изготовления, отсутствием в составе дорогостоящей платины, высокими показателями конверсии пропана, упрощением технологического процесса (отсутствие рецикла, снижения температуры), высоким технологическим выходом по пропилену и «легким олефинам», повышенной устойчивостью к дезактивации, возможностью быстрой регенерации. Решение достигается за счет комбинации в составе материала катализатора ионов лантана и молибдена (молибдат лантана) или празеодима и молибдена (молибдат празеодима) с легирующей примесью ионов калия, полученных путем взаимодействия гексагидрата нитрата лантана или гексагидрата нитрата празеодима и дигидрата молибдата калия, выделением образовавшегося осадка, его последующей термической обработкой при температуре 700°C в течение 3 часов, дальнейшим контактом полученного гетерогенного катализатора с пропаном при температуре 500°C для получения пропилена и «легких» олефинов за счет протекания реакции дегидрирования исходного углеводорода.

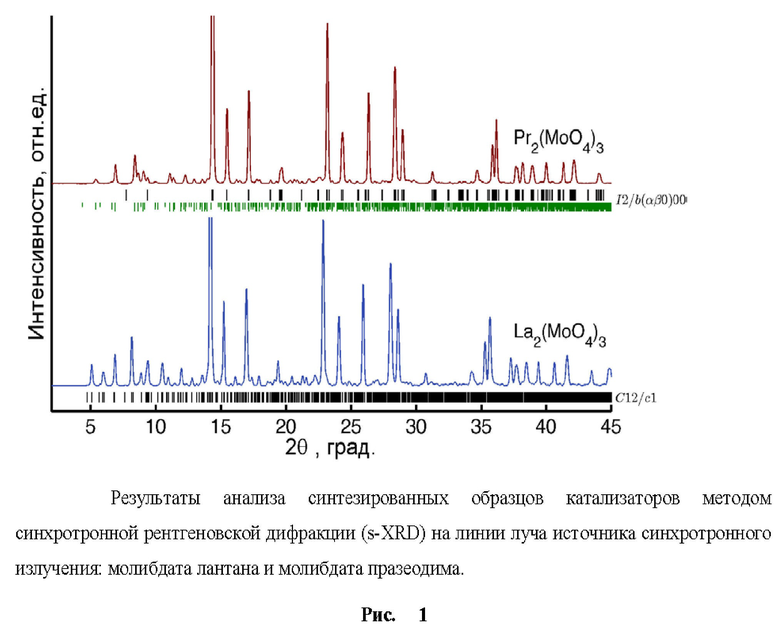

Рис. 1. Результаты анализа синтезированных образцов катализаторов методом синхротронной рентгеновской дифракции (s-XRD) на линии луча источника синхротронного излучения: молибдата лантана и молибдата празеодима.

Рис. 2. Спектры КР (комбинационного рассеяния) порошков катализаторов La2(MoO4)3 и Pr2(MoO4), легированных ионами калия, полученных методом взаимодействия соответствующих нитратов и дигидрата молибдата натрия с последующим изотермическим отжигом порошков при 700°С в течение 3 часов.

Изобретение поясняется примерами.

Пример 1.

Для получения катализатора с требуемыми характеристиками проводили синтез молибдата лантана La2(MoO4)3 по методике с использованием гексагидрата нитрата лантана Ln(NO3)3⋅6H2O (содержание основного компонента не менее 99,95% мас.) и дигидрата молибдата калия K2MoO4⋅2H2O (содержание основного компонента не менее 99,95% мас.). Для этого 100 мл водного 0,1 моль/л раствора гексагидрата нитрата лантана при интенсивном перемешивании постепенно добавляли к 100 мл водного 0,15 моль/л раствора дигидрата молибдата калия в течение 1 часа. Затем полученную реакционную массу выдерживали при перемешивании и комнатной температуре в течение 2 часов, контролируя показатель кислотности среды (рН = 5,0-5,5). Полученный осадок фильтровали на фильтре Шотта, промывали дистиллированной водой и сушили в сушильном шкафу при температуре 60°С в течение 8 часов. Затем полученный порошок помещали с керамический тигель и прокаливали в муфельной печи при температуре 700°C в течение 3 часов, охлаждали в печи до комнатной температуры и анализировали.

Атомно-эмиссионную спектроскопию с индуктивно связанной плазмой (ICP-AES) использовали для количественного определения концентрации элементов в синтезированном образце материала. Анализ проводили на спектрометре Vista-PRO (Varian Inc.), работающем в одновременном режиме. Полученные результаты представлены в таблице1. Содержание легирующей примеси ионов калия составило 0,05% мас. Фазовые и кристаллографические структуры синтезированных порошков были идентифицированы с помощью синхротронной рентгеновской дифракции (s-XRD) на линии луча источника синхротронного излучения (НИЦ Курчатовский институт, Москва, Россия). Результаты анализа представлены на рисунке 1а, рисунке 2 и в таблице 2.

Перед использованием в качестве катализатора полученный порошок молибдата лантана измельчали в агатовой ступке и засыпали в кварцевый U-образный реактор, помещенный в электропечь. Температура в реакторе регулировалась автоматически и контролировалась с помощью термопары (500±10°С). После установления теплового режима в реактор подавали пропан со скоростью 1,25 мл/сек, который в результате дегидрирования и крекинга давал пропилен, водород, этилен и другие побочные продукты. После выхода из реактора газовую смесь анализировали с помощью газового хроматографа «Хроматэк Кристалл 5000М» для определения содержания исходных и конечных продуктов реакции. Ошибка в определении содержания каждого компонента не превышала 1,0 отн. %. Полученные результаты использовали для расчетов технологических показателей, приведенных в таблице 3.

По сравнению с прототипом и другими известными техническими решениями применение в качестве катализатора для дегидрирования пропана легированного ионами калия молибдата лантана позволило увеличить конверсию исходного сырья в 2,9 раза (от 31,0% до 90,0%) без использования рецикла и технологический выход целевого пропилена в 2,1 раза (от 30,0% до 63,0%) при сохранении высоких показателей селективности по пропилену (70,0%) и суммарной селективности по «легким» олефинам (83,0%). За 12 часов непрерывной работы не наблюдалось заметного снижения активности катализатора.

Экспериментально определенная энергия активации процесса дегидрирования пропана без использования катализатора равна Ea = 104,0 kJ/mol, поэтому реакция термического крекинга с заметной скоростью протекает только при температурах выше 650°С. Применение катализатора на основе молибдата лантана смещает протекание процесса в область более низких температур (500°С) при значении энергии активации реакции Ea = 91,0 kJ/mol.

Пример 2.

Порядок, содержание и условия выполняемого эксперимента полностью соответствуют примеру 1, но после синтеза молибдата лантана содержание легирующей примеси ионов калия в порошке катализатора составило 0,10% мас. Полученные результаты синтеза, подтверждающие состав и строение полученного материала, представлены в таблице 1 и таблице 2. Технологические характеристики процесса дегидрирования пропана остались без существенных изменений по сравнению с примером 1 (таблица 3).

Пример 3.

Порядок, содержание и условия выполняемого эксперимента полностью соответствуют примеру 1, но при синтезе молибдата празеодима Pr2(MoO4)3 использовали гексагидрат нитрата празеодима Pr(NO3)3⋅6H2O. Полученный в ходе синтеза материал анализировали (таблица 1, рисунок 1b, рисунок 2 и таблица 2), а затем использовали в качестве катализатора для дегидрирования пропана. Содержание легирующей примеси ионов калия в полученном образце катализатора составило 0,05% мас.

По сравнению с прототипом и другими известными техническими решениями применение в качестве катализатора молибдата празеодима, легированного ионами калия, для дегидрирования пропана позволило увеличить конверсию исходного сырья в 2,9 раза (от 31,0% до 90,0%) без использования рецикла и технологический выход целевого пропилена в 2,5 раза (от 30,0% до 75,0%) при сохранении высоких показателей селективности по пропилену (75,0%) и суммарной селективности по «легким» олефинам (86,0%). За 12 часов непрерывной работы не наблюдалось заметного снижения активности катализатора. Полученные результаты исследования каталитической активности приведены в таблице 3. Применение катализатора на основе легированного ионами калия молибдата празеодима смещает протекание процесса в область более низких температур (500°С) при значении энергии активации реакции Ea = 66,0 kJ/mol.

Пример 4.

Порядок, содержание и условия выполняемого эксперимента полностью соответствуют примеру 3, но после синтеза молибдата празеодима содержание легирующей примеси ионов калия в порошке катализатора составило 0,10% мас. Полученные результаты синтеза, подтверждающие состав и строение полученного материала, представлены в таблице 1 и таблице 2. Технологические характеристики процесса дегидрирования пропана остались без существенных изменений по сравнению с примером 3 (таблица 3).

Пример 5.

Заметное снижение активности катализатора (около 15,0%) наблюдается только после 200 часов его непрерывной работы. Для регенерации каталитических систем на основе молибдатов лантана и празеодима предложено обрабатывать их поверхность потоком воздуха при 300°С в течение 10 часов.

Порядок, содержание и условия выполняемого эксперимента полностью соответствуют примеру 1 и 2, но процесс непрерывно проводили в течение 200 часов. Снижение активности катализатора составило 15,0% от начального значения. Для регенерации катализатора его обрабатывали потоком воздуха при 300°С в течение 10 часов. После регенерации активность катализатора была восстановлена до 98,0% от первоначального значения.

I112/b(αβ0)00(15.1)

Примечание: SC2H4 - селективность по этилену; SC3H6 - селективность по пропилену; α - конверсия пропана в продукты реакции; βт - технологический выход пропилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ "ЛЕГКИХ" ОЛЕФИНОВ | 2023 |

|

RU2819849C1 |

| ЦЕОЛИТНЫЙ КАТАЛИЗАТОР И СПОСОБ ДЕГИДРИРОВАНИЯ ПРОПАНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2024 |

|

RU2840849C1 |

| ЦЕОЛИТНЫЙ КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПРОПАНА И СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2020 |

|

RU2751703C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА И ПРОПИЛЕНА | 2013 |

|

RU2529995C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПРОПАНА И СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2751701C1 |

| Способ получения пропилена из пропана под действием сверхкритического CO | 2019 |

|

RU2778109C2 |

| Мезопористый алюмосиликатный катализатор окислительного дегидрирования пропана | 2023 |

|

RU2825136C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ C-C С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2011 |

|

RU2463109C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТНОГО КАТАЛИЗАТОРА | 2023 |

|

RU2817966C1 |

| Гидрогенолиз сахара с молибденовым сокатализатором, селективным в отношении образования гликолей | 2019 |

|

RU2782611C2 |

Изобретение относится к гетерогенному катализатору для синтеза пропилена методом высокотемпературного дегидрирования пропана, представляющему собою порошок молибдата лантана, полученный методом взаимодействия гексагидрата нитрата лантана La(NO3)3⋅6H2O и дигидрата молибдата калия K2MoO4⋅2H2O, или молибдата празеодима, полученный методом взаимодействия гексагидрата нитрата празеодима Pr(NO3)3⋅6H2O и дигидрата молибдата калия K2MoO4⋅2H2O, с последующим прокаливанием полученного осадка в муфельной печи при температуре 700°C в течение 3 часов, содержащих легирующую примесь ионов калия от 0,05 до 0,10 мас.%. Также изобретение относится к способу дегидрирования пропана. Предлагаемый катализатор является эффективным. 2 н. и 1 з.п. ф-лы, 2 ил., 3 табл., 5 пр.

1. Гетерогенный катализатор для синтеза пропилена методом высокотемпературного дегидрирования пропана, представляющий собою порошок молибдата лантана, полученный методом взаимодействия гексагидрата нитрата лантана La(NO3)3⋅6H2O и дигидрата молибдата калия K2MoO4⋅2H2O, или молибдата празеодима, полученный методом взаимодействия гексагидрата нитрата празеодима Pr(NO3)3⋅6H2O и дигидрата молибдата калия K2MoO4⋅2H2O, с последующим прокаливанием полученного осадка в муфельной печи при температуре 700°C в течение 3 часов, содержащих легирующую примесь ионов калия от 0,05 до 0,10 мас.%.

2. Способ дегидрирования пропана, включающий пропускание пропана с объемной скоростью 1,25 мл/с через проточный реактор с неподвижным слоем гетерогенного катализатора при температуре 500±10°С и давлении 0,1 МПа, отличающийся тем, что в качестве катализатора используют порошок молибдата лантана или молибдата празеодима, легированных ионами калия и полученных согласно п.1.

3. Способ дегидрирования пропана по п.2, отличающийся тем, что после 200 часов работы для регенерации катализатора его поверхность обрабатывают потоком воздуха при температуре 300°С в течение 10 часов.

| Аппарат для ускоренного производства вассермановской реакции | 1927 |

|

SU10463A1 |

| SU 1385517 A1, 27.09.1999 | |||

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА И ПРОПИЛЕНА | 2013 |

|

RU2529995C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПРОПАНА И СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2751701C1 |

| EA 200802034 A1, 27.02.2009 | |||

| WO 2014181289 A2, 13.11.2014. | |||

Авторы

Даты

2023-11-01—Публикация

2022-12-23—Подача