Изобретение относится к катализаторам окислительного дегидрирования легких алканов и может быть использовано в нефтехимической промышленности.

Низшие олефины являются основными мономерами для производства продуктов нефтехимического синтеза, например, полиэтилена, полипропилена, изопропилбензола, окисей этилена и пропилена, бутиловых спиртов, акриловой кислоты и других. Одним из основных процессов производства низших олефинов является пиролиз нафты и дегидрирование легких алканов. Поскольку процесс дегидрирования является эндотермическим и обратимым, для достижения высоких конверсии сырья требуются высокие температуры, которые приводят к протеканию побочных реакций, а также быстрой дезактивации катализатора вследствие накопления кокса. Добавление окислителя смещает термодинамическое равновесие в сторону образования целевого продукта, а также способствует регенерации катализатора за счет окисления восстановленных в ходе дегидрирования активных центров.

Окислительное дегидрирование алканов можно проводить с использованием различных окислителей, а именно кислорода, оксида азота (I) или диоксида углерода. Использование кислорода в качестве окислителя приводит к глубокому окислению пропана и пропилена и как следствие снижению селективности по низшим олефинам. Оксид азота (I) токсичен и его производство энергозатратно. Использование углекислого газа в качестве мягкого окислителя, способствует увеличению выхода низших олефинов. Кроме того, вовлечение углекислого газа в производство продуктов химической промышленности является перспективным способом его утилизации.

Наряду с традиционными носителями для катализаторов дегидрирования пропана, такими как оксид алюминия и диоксид кремния, интерес представляют мезопористые оксиды кремния, а также цеолиты. Эти материалы имеют упорядоченную структуру с узким распределением пор по размерам и большой удельной площадью поверхности.

Как правило, активными компонентами катализаторов окислительного дегидрирования пропана являются платина и оксиды неблагородных металлов, таких как хром (JP H04270104, 1999), ванадий (US 9878305 B2, 2016), молибден (US 11548840 B2, 2021) и галлий (CN 113426437 А, 2021). Оксиды переходных металлов являются наиболее перспективными. На них дегидрирование протекает по окислительно-восстановительному механизму Марса - Ван Кревелена. Катализаторы на основе хрома являются одними из наиболее изученных в окислительном дегидрировании пропана (Michorczyk P., Pietrzyk P., Ogonowski J. Preparation and characterization of SB A-1-supported chromium oxide catalysts for CO2 assisted dehydrogenation of propane // Microporous Mesoporous Mater. Elsevier, 2012. Vol.161. p. 56-66).

Известен катализатор дегидрирования пропана, описанный в заявке CN 113426437 А, 2021. Катализатор состоит из носителя (оксида алюминия), активного компонента (галлия) и промотора (церия и калия). Катализатор готовят путем механического перемешивания и совместного прокаливания смеси гексагидрата трихлорида алюминия, соли галлия, соли церия, соли калия и полиэтиленгликоля при температурах 300-1000°С. Содержание галлия составляло 2-5 мас. %, содержание церия составляло 1-3 мас. % и содержание калия составляло 1-3 мас. %.

Недостатком катализатора является его низкая активность - при объемной скорости подачи сырья 1800 ч-1 и температуре 620°С конверсия пропана составляет всего 33% при селективности по пропилену 92%.

Известен катализатор дегидрирования пропана, описанный в заявке CN 114984946 А, 2022. Катализатор состоит из носителя (оксида алюминия), активного компонента (галлия) и промоторов (ванадия или марганца). Катализатор был приготовлен методом совместной пропитки носителя в избытке растворителя растворами солей. Массовая доля галлия составляла 3-20%, ванадия или марганца 1-10% в пересчете на метал на общую массу носителя.

Недостатком указанного катализатора также является низкая активность - для достижения конверсии пропана 45,07% при селективности по пропилену 82,98%, температуре 600°С требуется массовая скорость подачи сырья 1 ч-1.

Известен катализатор окислительного дегидрирования алканов, описанный в заявке CN 106694017 B, 2016. Катализатор является неметаллическим, состоящим из атомов азота и бора. Была предложена каталитическая система, где основным материалом и активным компонентом является неметаллический нитрид бора.

Недостатком катализатора является сложная методика приготовления (использование шаровой мельницы, диализной ленты) и необходимость прокаливания при высоких температурах (1000-1300°С). Также катализатор перед испытаниями необходимо предварительно окислять/активировать в токе кислорода 0,5-6 часов. Испытания катализатора при окислительном дегидрировании пропана проводили при температуре 535°С и мольном соотношении С3Н8 : О2 : Ar, равном 1:1,5:3,5. Недостатком данного катализатора является низкая стабильность в течение 0,5 ч после контакта катализатора с сырьем конверсия пропана снижалась с 30,9% до 20,6%, при изменении селективности по целевому продукту с 70,4% до 84,2%, массовой скорости подачи сырья 94 ч-1.

Известна каталитическая система окислительного дегидрирования алканов в присутствии кислорода, описанная в заявке WO 2018025117 А1, 2018. Каталитическая система состоит из двух катализаторов. Первый предусмотрен для окисления водорода, выделяющегося в процессе дегидрирования алканов. Он состоит из оксида церия или циркония, стабилизированного церием. Приготовление включает в себя растворение солей металлов в воде и последующем их добавлении в аммиачную воду. Второй катализатор, предназначенный непосредственно для дегидрирования алканов, состоит из активного компонента (платины) и промотора (олова) нанесенных на носитель (оксид алюминия) со структурой «ядро-оболочка». Полученные катализаторы совместно диспергируют в воде и прокаливают при 500°С в течение 4-х часов.

Недостатками каталитической системы являются необходимость приготовления двух катализаторов, предназначенных для двух процессов, а также использование благородного металла (платины).

В заявке US 20210291150 А1, 2021 описан катализатор окислительного дегидрирования алканов в присутствии диоксида углерода. Бифункциональный катализатор включает в себя активный компонент (Cr2O3, V2O5, In2O3) в количестве 5 - 20% мас. и керамический носитель, активный в окислительно-восстановительных превращениях и в реакции водяного газа. Керамическим носителем могут выступать Al2O3, Ce2O3, ZrO2, BZY (BaZr1-xYxO3-σ (0 ≤ х ≤ 0.20). Испытания проводили в кварцевом реакторе, помещенном в горизонтальной печи. Катализатор смешивали с кварцем в соотношении 1:1. Помимо окислителя использовали газы-разбавители (водород, азот, кислород). Температура процесса варьировалась в диапазоне 400-650°С, объемная скорость подачи сырья 10000-50000 ч-1, мольное соотношение пропан: диоксид углерода варьировалось 1-2,5. Наилучшие результаты были получены при использовании хромового катализатора на основе оксида алюминия при температуре 650°С, мольном соотношении пропан : углекислый газ, равном 2,5, GHSV составляет 33900 ч-1, конверсия пропана составила 23% при селективности по пропилену 90%.

Недостатком данного катализатора является сложность приготовления керамического носителя, которая подразумевает использование редкоземельного металла иттрия. Применение водорода в качестве газа разбавителя значительно снижает активность катализатора, смещая термодинамическое равновесие в сторону реагентов. В присутствии кислорода исходные алканы подвергаются глубокому окислению, снижая селективность по пропилену, при использовании азота в качестве разбавителя необходима дополнительная стадия очистки данного газа от сырья и продуктов реакции для повторного направления на процесс.

Наиболее близким к предлагаемому изобретению является катализатор, описанный в патенте RU 2799071 C1, 2022. Данное изобретение относится к наноструктурированным катализаторам дегидрирования легких алканов в присутствии углекислого газа. Катализатор содержит носитель, состоящий, мас. %: из 25,0-55,0 алюмосиликатных трубок, 25,0-55,0 упорядоченного мезопористого оксида кремния и оксида алюминия до 100, а также оксид хрома, взятый в количестве 1,0-9,9% в пересчете на металл от массы носителя, причем алюмосиликатные нанотрубки с упорядоченным мезопористым оксидом кремния образуют единый структурированный композит, в котором упорядоченный мезопористый оксид кремния армирован алюмосиликатными нанотрубками, а оксид хрома равномерно распределен на внешней поверхности и в порах носителя. Окислительное дегидрирование пропана в присутствии углекислого газа проводили в проточном реакторе с неподвижным слоем катализатора при атмосферном давлении (0,1 МПа), температуре 550-700°С, мольном соотношении СО2/C3H8 равном 1-5:1, объемной скорости подачи сырья 1200-3600 мл*г-1*ч-1.

Недостатками данного катализатора являются низкая конверсия пропана и углекислого газа (69,1 и 23,9%, соответственно) при температуре 700°С, мольном соотношении СО2/С3Н8, равном 2:1 и объемной скорости подачи сырья 1800 мл*г-1*ч-1, а также низкая селективность по пропилену (86,6%) при температуре 550°С, мольном соотношении СО2/С3Н8, равном 2:1 и объемной скорости подачи сырья 1800 мл*г-1*ч-1.

Технической проблемой, на которую направлено данное изобретение, является увеличение конверсии пропана и углекислого газа, а также селективности по пропилену.

Указанная проблема решается созданием мезопористого алюмосиликатного катализатора окислительного дегидрирования пропана в присутствии углекислого газа, состоящего из носителя, содержащего, % мас.

и оксида галлия, нанесенного на носитель в количестве 1,0-9,9% в пересчете на металл от массы носителя, причем деалюмированные нанотрубки галлуазита и упорядоченный мезопористый оксид кремния типа МСМ-41 образуют единый упорядоченный мезопористый композитный материал, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита, а оксид галлия равномерно распределен на внешней поверхности и в порах носителя.

Достигаемый технический результат заключается в обеспечении формирования фазы упорядоченного мезопористого оксида кремния типа МСМ-41 внутри деалюминированных нанотрубок галлуазита, дополнительного количества кислотных центров Бренстеда в носителе и катализаторе на его основе за счет создания дефектов в алюмосиликатных нанотрубках и образования новых связей Si-О(H)-Al, а также увеличения площади контакта молекул пропана с каталитическими центрами оксида галлия, равномерно расположенными на внешней поверхности и в порах носителя.

Сущность изобретения заключается в следующем.

Согласно настоящему изобретению, катализатор состоит из носителя и оксида галлия, нанесенного на носитель.

В качестве носителя используют деалюмированные нанотрубки галлуазита, упорядоченный мезопористый оксид кремния типа МСМ-41 и оксид алюминия.

Содержание деалюмированных нанотрубок галлуазита в составе носителя составляет 30,0-50,0% мас, предпочтительно, 30,0% мас.

Содержание упорядоченного мезопористого оксида кремния типа МСМ-41 в составе носителя составляет 30,0 - 50,0% мас, предпочтительно, 50,0% мас.

Содержание оксида алюминия в составе носителя составляет 10,0-40,0% мас, предпочтительно, 20,0% мас.

Количество нанесенного на носитель оксида галлия в пересчете на металл от массы носителя составляет 1,0 - 9,9%, предпочтительно, 5,0%.

Катализатор готовят следующим образом.

Деалюминированные нанотрубки галлуазита получают следующим образом. Галлуазит с химической формулой Al2Si2(OH)4*2H2O, длина 0,5-2 мкм, диаметр внутренней полости 10-30 нм подвергают контакту с 1-2М раствором соляной кислоты при температуре 70-85°С в течение 18-24 ч. Затем суспензию фильтруют, промывают и сушат при 80-90°С в течение 12-24 ч с образованием деалюминированных нанотрубок галлуазита.

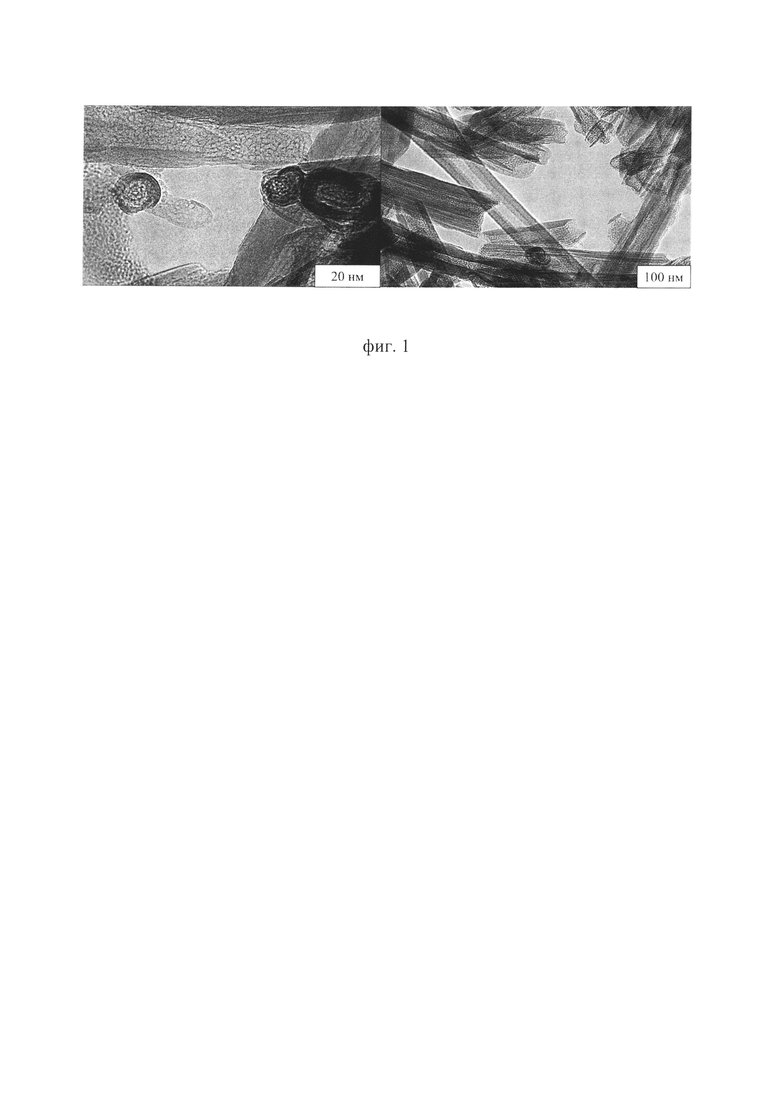

Затем на первом этапе синтезируют упорядоченный мезопористый композитный материал, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита. Для этого полученные деалюминированные нанотрубки галлуазита диспергируют при воздействии ультразвука в водный раствор цетилтриметиламмоний бромида (2-5% мас). Далее при интенсивном перемешивании добавляют изопропиловый спирт. рН смеси доводят до 9 - 11 водным раствором аммиака, затем перемешивают в течение 3-5 ч с последующим выдерживанием полученного геля при температуре 80-95°С в течение 4-18 ч. Полученный твердый осадок фильтруют, промывают трехкратно дистиллированной водой до отсутствия бромид-ионов в промывной воде. Образованное твердое вещество сушат при комнатной температуре в течение 4-24 ч, далее при 110-130°С в течение 8-24 ч, прокаливают при 550-600°С в токе воздуха в течение 4-8 ч с получением композитного материала, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита. На приведенной фигуре представлена микрофотография просвечивающей электронной микроскопии композитного материала, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита.

На втором этапе полученный материал смешивают с прекурсором оксида алюминия-бемитом, добавляют пептизирующий раствор 1М азотной кислоты по влагоемкости и формуют в виде черенков с диаметром 1-2 мм. Материал сушат при комнатной температуре в течение 4-24 ч, далее при 110-130°С в течение 8-24 ч, прокаливают при 550-600°С в токе воздуха в течение 4-8 ч с получением носителя МСМ-41@галлуазит+Al2O3, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита.

На третьем этапе полученный носитель в избытке раствора соли нитрата галлия (III) в дистиллированной воде, выдерживают в течение 4-12 ч в закрытом бюксе. Материал сушат при комнатной температуре в течение 4-24 ч, далее при 110-130°С в течение 8-24 ч, прокаливают при 550-600°С в токе воздуха в течение 4-8 ч с получением катализатора Ga2O3/MCM-41@галлуазит+Al2O3, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита, а оксид галлия равномерно распределен на внешней поверхности и в порах носителя.

Высокая удельная площадь носителя (324-353 м2/г) обеспечивает равномерное нанесение оксида галлия по поверхности носителя, что приводит к увеличению площади контакта молекул пропана и углекислого газа с активными центрами. Введение деалюмированных нанотрубок галлуазита в состав катализатора обеспечивает высокую термическую стабильность в условиях процесса окислительного дегидрирования пропана в присутствии углекислого газа.

Окислительное дегидрирование пропана в присутствии углекислого газа проводят в проточном реакторе с неподвижным слоем катализатора при атмосферном давлении (0,1 МПа), температуре 550-700°С, мольном соотношении углекислый газ : пропан, равном 1-5:1, предпочтительно 2:1, газовой скорости подачи сырья 1200-3600 мл*г-1*ч-1.

Ниже представлены примеры, иллюстрирующие изобретение, но не ограничивающее его.

Пример 1

Используют катализатор, состоящий из носителя, содержащего, % мас: деалюмированные нанотрубки галлуазита - 50, упорядоченный оксид кремния типа МСМ-41 - 30, оксид алюминия - 20 и оксид галлия, нанесенный на носитель в количестве - 5,0% мас. в пересчете на металл от массы носителя. При этом деалюмированные нанотрубки галлуазита и упорядоченный мезопористый оксид кремния типа МСМ-41 образуют единый упорядоченный мезопористый композитный материал, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита, а оксид галлия равномерно распределен на внешней поверхности и в порах носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 550°С, мольном соотношении углекислый газ : пропан, равном 2, объемной скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 21,4 и 9,1% соответственно, селективность по пропилену - 88,7%.

Пример 2

Используют катализатор, состоящий из носителя, содержащего, % мас: деалюмированные нанотрубки галлуазита - 50, упорядоченный оксид кремния типа МСМ-41 - 30, оксид алюминия - 20 и оксид галлия, нанесенный на носитель в количестве - 5,0% мас. в пересчете на металл от массы носителя. При этом деалюмированные нанотрубки галлуазита и упорядоченный мезопористый оксид кремния типа МСМ-41 образуют единый упорядоченный мезопористый композитный материал, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита, а оксид галлия равномерно распределен на внешней поверхности и в порах носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении углекислый газ : пропан, равном 1, объемной скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 52,4 и 25,1% соответственно, селективность по пропилену - 57,8%.

Пример 3

Используют катализатор, состоящий из носителя, содержащего, % мас: деалюмированные нанотрубки галлуазита - 50, упорядоченный оксид кремния типа МСМ-41 - 30, оксид алюминия - 20 и оксид галлия, нанесенный на носитель в количестве - 5,0% мас. в пересчете на металл от массы носителя. При этом деалюмированные нанотрубки галлуазита и упорядоченный мезопористый оксид кремния типа МСМ-41 образуют единый упорядоченный мезопористый композитный материал, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита, а оксид галлия равномерно распределен на внешней поверхности и в порах носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 700°С, мольном соотношении углекислый газ : пропан, равном 2, объемной скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 68,7 и 26,1% соответственно, селективность по пропилену - 33,4%.

Пример 4

Используют катализатор, состоящий из носителя, содержащего, % мас: деалюмированные нанотрубки галлуазита - 50, упорядоченный оксид кремния типа МСМ-41 - 30, оксид алюминия - 20 и оксид галлия, нанесенный на носитель в количестве - 5,0% мас. в пересчете на металл от массы носителя. При этом деалюмированные нанотрубки галлуазита и упорядоченный мезопористый оксид кремния типа МСМ-41 образуют единый упорядоченный мезопористый композитный материал, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита, а оксид галлия равномерно распределен на внешней поверхности и в порах носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении углекислый газ : пропан, равном 2, объемной скорости подачи сырья 2700 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 46,1 и 14,1% соответственно, селективность по пропилену - 52,8%.

Пример 5

Используют катализатор, состоящий из носителя, содержащего, % мас: деалюмированные нанотрубки галлуазита - 50, упорядоченный оксид кремния типа МСМ-41 - 30, оксид алюминия - 20 и оксид галлия, нанесенный на носитель в количестве - 5,0% мас. в пересчете на металл от массы носителя. При этом деалюмированные нанотрубки галлуазита и упорядоченный мезопористый оксид кремния типа МСМ-41 образуют единый упорядоченный мезопористый композитный материал, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита, а оксид галлия равномерно распределен на внешней поверхности и в порах носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении углекислый газ : пропан, равном 2, объемной скорости подачи сырья 3600 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 29,2 и 10,8% соответственно, селективность по пропилену - 54,6%.

Пример 6

Используют катализатор, состоящий из носителя, содержащего, % мас: деалюмированные нанотрубки галлуазита - 30, упорядоченный оксид кремния типа МСМ-41 - 50, оксид алюминия - 20 и оксид галлия, нанесенный на носитель в количестве - 5,0% мас. в пересчете на металл от массы носителя. При этом деалюмированные нанотрубки галлуазита и упорядоченный мезопористый оксид кремния типа МСМ-41 образуют единый упорядоченный мезопористый композитный материал, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита, а оксид галлия равномерно распределен на внешней поверхности и в порах носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 550°С, мольном соотношении углекислый газ : пропан, равном 2, объемной скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 33,4 и 14,1% соответственно, селективность по пропилену - 84,1%.

Пример 7

Используют катализатор, состоящий из носителя, содержащего, % мас: деалюмированные нанотрубки галлуазита - 30, упорядоченный оксид кремния типа МСМ-41 - 50, оксид алюминия - 20 и оксид галлия, нанесенный на носитель в количестве - 5,0% мас. в пересчете на металл от массы носителя. При этом деалюмированные нанотрубки галлуазита и упорядоченный мезопористый оксид кремния типа МСМ-41 образуют единый упорядоченный мезопористый композитный материал, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита, а оксид галлия равномерно распределен на внешней поверхности и в порах носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении углекислый газ : пропан, равном 5, объемной скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 59,1 и 15,1% соответственно, селективность по пропилену - 64,8%.

Пример 8

Используют катализатор, состоящий из носителя, содержащего, % мас: деалюмированные нанотрубки галлуазита - 30, упорядоченный оксид кремния типа МСМ-41 - 50, оксид алюминия - 20 и оксид галлия, нанесенный на носитель в количестве - 5,0% мас. в пересчете на металл от массы носителя. При этом деалюмированные нанотрубки галлуазита и упорядоченный мезопористый оксид кремния типа МСМ-41 образуют единый упорядоченный мезопористый композитный материал, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита, а оксид галлия равномерно распределен на внешней поверхности и в порах носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 700°С, мольном соотношении углекислый газ : пропан, равном 2, объемной скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 71,4 и 14,4% соответственно, селективность по пропилену - 36,8%.

Пример 9

Используют катализатор, состоящий из носителя, содержащего, % мас: деалюмированные нанотрубки галлуазита - 30, упорядоченный оксид кремния типа МСМ-41 - 50, оксид алюминия - 20 и оксид галлия, нанесенный на носитель в количестве - 5,0% мас. в пересчете на металл от массы носителя. При этом деалюмированные нанотрубки галлуазита и упорядоченный мезопористый оксид кремния типа МСМ-41 образуют единый упорядоченный мезопористый композитный материал, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита, а оксид галлия равномерно распределен на внешней поверхности и в порах носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении углекислый газ : пропан, равном 2, объемной скорости подачи сырья 2700 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 51,8 и 13,9% соответственно, селективность по пропилену - 66,8%.

Пример 10

Используют катализатор, состоящий из носителя, содержащего, % мас: деалюмированные нанотрубки галлуазита - 30, упорядоченный оксид кремния типа МСМ-41 - 50, оксид алюминия - 20 и оксид галлия, нанесенный на носитель в количестве - 5,0% мас. в пересчете на металл от массы носителя. При этом деалюмированные нанотрубки галлуазита и упорядоченный мезопористый оксид кремния типа МСМ-41 образуют единый упорядоченный мезопористый композитный материал, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита, а оксид галлия равномерно распределен на внешней поверхности и в порах носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении углекислый газ : пропан, равном 2, объемной скорости подачи сырья 3600 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 50,4 и 12,4% соответственно, селективность по пропилену - 67,0%.

Пример 11

Используют катализатор, состоящий из носителя, содержащего, % мас: деалюмированные нанотрубки галлуазита - 30, упорядоченный оксид кремния типа МСМ-41 - 50, оксид алюминия - 20 и оксид галлия, нанесенный на носитель в количестве - 1,0% мас. в пересчете на металл от массы носителя. При этом деалюмированные нанотрубки галлуазита и упорядоченный мезопористый оксид кремния типа МСМ-41 образуют единый упорядоченный мезопористый композитный материал, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита, а оксид галлия равномерно распределен на внешней поверхности и в порах носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 700°С, мольном соотношении углекислый газ : пропан, равным 2, объемной скорости подачи сырья 2700 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 63,4 и 20,4% соответственно, селективность по пропилену - 33,8%.

Пример 12

Используют катализатор, состоящий из носителя, содержащего, % мас: деалюмированные нанотрубки галлуазита - 30, упорядоченный оксид кремния типа МСМ-41 - 50, оксид алюминия - 20 и оксид галлия, нанесенный на носитель в количестве - 9,9% мас. в пересчете на металл от массы носителя. При этом деалюмированные нанотрубки галлуазита и упорядоченный мезопористый оксид кремния типа МСМ-41 образуют единый упорядоченный мезопористый композитный материал, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита, а оксид галлия равномерно распределен на внешней поверхности и в порах носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 550°С, мольном соотношении углекислый газ : пропан, равном 2, объемной скорости подачи сырья 3600 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 35,1 и 16,9% соответственно, селективность по пропилену - 85,4%.

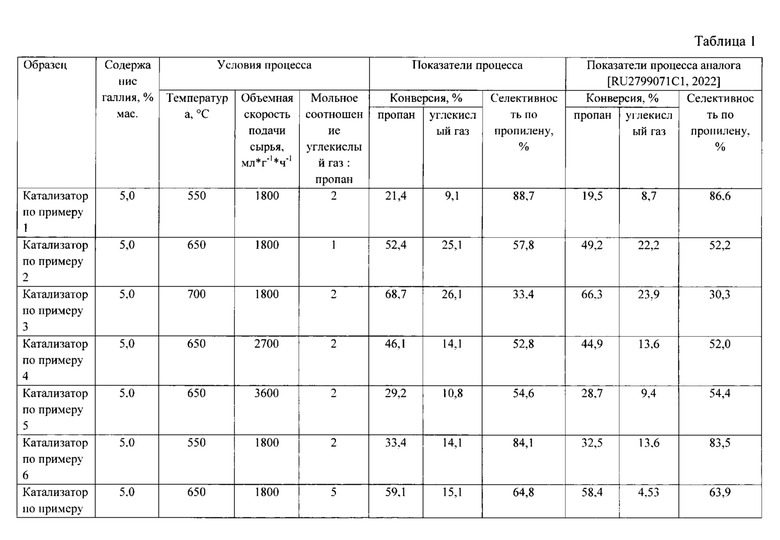

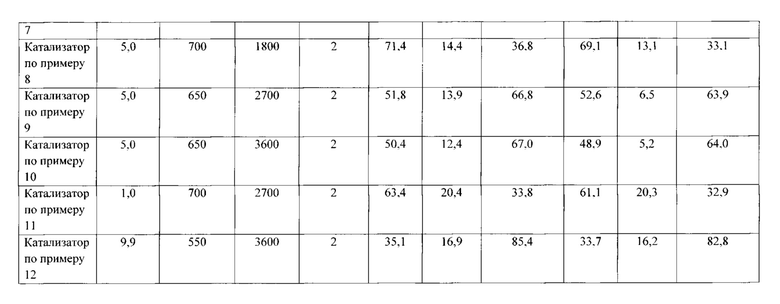

Условия проведения окислительного дегидрирования пропана в присутствии описываемого катализатора и полученные при этом результаты по примерам 1-12 приведены в таблице.

Из представленных данных следует, что все используемые в приведенных примерах катализаторы проявляют высокую активность в реакции дегидрирования пропана в присутствии углекислого газа. Конверсия пропана при использовании описываемого катализатора достигает 71,4%, конверсия углекислого газа достигает 26,1%, селективность по пропилену достигает 88,7%.

Таким образом, описанный катализатор позволяет увеличить конверсию пропана, углекислого газа и селективность по пропилену по сравнению с аналогом, представленном в патенте RU 2799071 C1, 2022. Конверсия пропана при использовании аналога достигает 69,1%, конверсия углекислого газа достигает 23,9%, селективность по пропилену достигает 86,6%.

Использование описываемого катализатора, содержащего компоненты в иных концентрациях, входящих в заявленный интервал, приводит к аналогичным результатам. Использование в указанном катализаторе компонентов в количествах, выходящих за данный интервал, не приводит к желаемым результатам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Наноструктурированный катализатор окислительного дегидрирования пропана в присутствии углекислого газа | 2022 |

|

RU2799071C1 |

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ ПАРА-КСИЛОЛА ДО ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2019 |

|

RU2722302C1 |

| Наноструктурированный катализатор гидродеоксигенации ароматических кислородсодержащих компонентов бионефти | 2022 |

|

RU2797423C1 |

| ТЕРМОСТАБИЛЬНЫЙ КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-8 | 2017 |

|

RU2665040C1 |

| КАТАЛИЗАТОР ДЛЯ ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-8 | 2018 |

|

RU2676704C1 |

| Микро-мезопористый катализатор изомеризации ароматической фракции С-8 | 2023 |

|

RU2820453C1 |

| Способ получения пропилена из пропана под действием сверхкритического CO | 2019 |

|

RU2778109C2 |

| НАНОСТРУКТУРИРОВАННЫЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С6-С8 | 2019 |

|

RU2696957C1 |

| МЕЗОПОРИСТЫЙ БИМЕТАЛЛИЧЕСКИЙ КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША | 2022 |

|

RU2799070C1 |

| КОМПОЗИТНЫЙ МЕЗОПОРИСТЫЙ ФОТОКАТАЛИЗАТОР | 2020 |

|

RU2752496C1 |

Изобретение относится к катализаторам окислительного дегидрирования легких алканов и может быть использовано в нефтехимической промышленности. Предложен мезопористый алюмосиликатный катализатор окислительного дегидрирования пропана в присутствии углекислого газа, состоящий из носителя, который содержит, % мас: деалюмированные нанотрубки галлуазита 30,0-40,0, упорядоченный мезопористый оксид кремния типа МСМ-41 30,0-50,0, оксид алюминия - остальное до 100 и оксида галлия (III), нанесенного на носитель в количестве 1,0-9,9% в пересчете на металл от массы носителя. При этом деалюмированные нанотрубки галлуазита и упорядоченный мезопористый оксид кремния типа МСМ-41 образуют единый упорядоченный мезопористый композитный материал, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита, а оксид галлия равномерно распределен на внешней поверхности и в порах носителя. Технический результат - формирование фазы упорядоченного мезопористого оксида кремния типа МСМ-41 внутри деалюминированных нанотрубок галлуазита, дополнительного количества кислотных центров Бренстеда в носителе и катализаторе на его основе за счет создания дефектов в алюмосиликатных нанотрубках и образования новых связей Si-O(H)-Al, а также увеличения площади контакта молекул пропана с каталитическими центрами оксида галлия, равномерно расположенными на внешней поверхности и в порах носителя. 1 ил., 1 табл., 12 пр.

Мезопористый алюмосиликатный катализатор окислительного дегидрирования пропана в присутствии углекислого газа, состоящий из носителя, содержащего, мас.%:

и оксида галлия (III), нанесенного на носитель в количестве 1,0-9,9% в пересчете на металл от массы носителя, причем деалюмированные нанотрубки галлуазита и упорядоченный мезопористый оксид кремния типа МСМ-41 образуют единый упорядоченный мезопористый композитный материал, в котором упорядоченный мезопористый оксид кремния типа МСМ-41 расположен внутри деалюмированных нанотрубок галлуазита, а оксид галлия (III) равномерно распределен на внешней поверхности и в порах носителя.

| Наноструктурированный катализатор окислительного дегидрирования пропана в присутствии углекислого газа | 2022 |

|

RU2799071C1 |

| О.Б | |||

| Бельская и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Журнал прикладной химии, 2020, т | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| O.B | |||

| Belskaya et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2024-08-21—Публикация

2023-08-29—Подача