Изобретение относится к области металлургии, в частности, к производству листового проката из стали класса прочности 500-900 МПа с хладостойкостью до минус 70°С, применяемого для объектов металлургической, нефтегазовой отраслей промышленности, строительства, транспортного и тяжелого машиностроения, мостостроения, производства подъемных механизмов и средств транспортировки грузов, работающих в экстремальных условиях Крайнего Севера.

Известен способ производства высокопрочной листовой стали, включающий получение непрерывнолитого сляба следующего химического состава, мас.%:

при этом осуществляют нагрев сляба, горячую прокатку, закалку листов при температуре 930-980°С, а отпуск при температуре 500-600°С (патент РФ №2599654, C21D 8/02).

Основным недостатком указанного способа производства является недостаточная стабильность характеристик работоспособности листового проката при температурах ниже минус 40°С, что не позволяет использовать данный прокат в условиях низких температур. Также недостатком известного способа является то, что состав имеет широкий диапазон легирующих элементов с более высоким их содержанием (ванадий, хром, молибден, ниобий и никель), что приводит к увеличению себестоимости производимой продукции.

Наиболее близким аналогом к заявляемому изобретению является способ производства высокопрочного хладостойкого листового проката из низколегированной стали, включающий непрерывную разливку стали в слябы, их нагрев в интервале температур 1180-1250°С, многопроходную горячую прокатку листов, закалку водой при температуре 920-970°С с последующим отпуском, при этом осуществляют непрерывную разливку стали, содержащей, мас.%:

причем температуру конца чистовой прокатки устанавливают от 860 до 980°С, а отпуск проводят при температуре 500-650°С (пат. РФ №2674797, C21D 8/02, С22С 38/00).

Недостатками указанного способа являются низкие прочностные и пластические свойства стали при температурах до минус 70°С, а также низкий уровень ударной вязкости стали при отрицательных температурах, вследствие повышенного содержания бора.

Техническая проблема, решаемая заявляемым изобретением, заключается в получении качественного листового проката, эксплуатируемого в условиях Крайнего Севера, обладающего высоким уровнем механических характеристик, а также хладостойкостью до минус 70°С.

Технический результат, обеспечиваемый изобретением, заключается в получении требуемого комплекса свойств путем подбора оптимального химического состава стали и рационального режима ее термической обработки.

Поставленный результат достигается тем, что в способе производства листового проката из хладостойкой стали, включающем непрерывную разливку стали в слябы, их нагрев до температуры 1180-1250°С, многопроходную горячую прокатку листов с температурой конца чистовой прокатки 860-980°С, закалку водой с последующим отпуском, согласно изобретению, осуществляют непрерывную разливку стали, содержащей, мас.%:

при этом закалку проводят в интервале температур от 850°С до менее 920°С с последующим отпуском при температуре 550-700°С.

Комплекс эксплуатационных и механических свойств заявляемого листового проката определяется микроструктурно-фазовым состоянием стали, которое зависит от химического состава и проводимой термической обработки.

Заявляемый химический состав стали выбран с учетом следующих особенностей.

Углерод является одним из упрочняющих элементов в стали. С целью обеспечения свариваемости, высоких показателей пластичности, низкотемпературной ударной вязкости, снижения хрупкости и исключения вероятности образования холодных трещин, содержание углерода в стали не должно превышать 0,25%. В то же время при концентрации углерода менее 0,15% не достигается требуемая прочность и твердость стали.

Кремний вводится для дополнительной прокаливаемости и отпускоустойчивости стали, раскисляет и упрочняет сталь, повышает ее упругие свойства, а именно ударную вязкость и температурный запас вязкости. При содержании кремния менее 0,35% прочность стали недостаточна, а при концентрации более 0,60% снижается ударная вязкость и пластичность стали, что приводит к ее охрупчиванию.

Марганец способствует твердорастворному упрочнению металла и повышению прочностных характеристик готового проката. Данный элемент в стали в количестве 1,30-1,90% обеспечивает раскисление стали, измельчает зерно и увеличивает вязкость феррита. При содержании марганца менее 1,30% упрочняющий эффект от него недостаточен. Содержание марганца свыше 1,9% приводит к получению неравновесных структур и, следовательно, к образованию трещин, а также к снижению ударной вязкости при низких температурах.

Легирование молибденом повышает прочность и коррозионную стойкость металла. Однако при увеличении его содержания возрастает себестоимость легирования, поэтому концентрацию молибдена ограничивают до 0,30%.

Алюминий раскисляет сталь и измельчает зерно. При содержании алюминия менее 0,02% его влияние недостаточно, вязкостные свойства стали ухудшаются. При увеличении содержания этого элемента более 0,07% он связывает азот, что ведет к снижению прочностных характеристик в связи с образованием неметаллических включений.

Хром повышает прочность, вязкость и износостойкость стали. Увеличение содержания хрома более 0,15% приводит к потере пластичности из-за роста карбидов.

Никель повышает вязкость стали, а также способствует повышению пластических свойств листовой стали при пониженных температурах эксплуатации, что понижает хладноломкость стали. Ограничение содержания никеля связано с его дефицитностью и дороговизной.

Добавление меди в пределах до 0,10%, повышает прочность и коррозионную стойкость стали, понижает склонность к коррозионному растрескиванию под напряжением. Большее содержание меди нецелесообразно ввиду дополнительных экономических затрат, а также опасности возникновения красноломкости.

Титан, являясь сильным карбидообразующим элементом, способствует повышению прочностных свойств проката при одновременном повышении ударной вязкости при отрицательных температурах. При содержании титана выше 0,015% избыточное количество образующихся карбонитридов значительно упрочняет сталь и снижает пластичность, что приводит к снижению вязкостных свойств металла.

Ванадий значительно повышает пластичность и ударную вязкость сталей в нормализованном состоянии и немного улучшает их прочностные характеристики, так как является хорошим раскислителем. Содержание ванадия более 0,01% могут привести к хрупкости и красноломкости стали.

Микролегирование стали ниобием в указанных пределах способствует получению дислокационной микроструктуры стали, обеспечивающей сочетание требуемых прочностных и пластических свойств металла. Мелкодисперсные карбиды ниобия препятствуют росту зерна аустенита в процессе горячей прокатки, что способствует получению мелкозернистой структуры. При содержании ниобия более 0,008% он значительно подавляет процессы рекристаллизации при деформационной обработке.

Микролегирование сталей бором оказывает большое влияние на комплекс механических свойств стали - в самых минимальных концентрациях он значительно повышает прокаливаемость стали. Данный состав стали предполагает содержание бора до менее 0,001%, это связано с тем, что при большем его содержании возможно снижение горячей пластичности и ударной вязкости стали.

Сера и фосфор в стали являются вредными примесями, их концентрация должна быть минимальной. Сера отрицательно влияет на изотропность механических свойств стали, пластичность и вязкость при низких температурах.

Увеличение содержания фосфора приводит к снижению ударной вязкости при отрицательных температурах, оказывая резко отрицательное действие на хладостойкость стали. При концентрации серы не более 0,005% и фосфора и не более 0,013% их отрицательное влияние на свойства стали незначительно. В то же время, более глубокая десульфурация и дефосфорация стали существенно удорожат ее производство, что нецелесообразно.

Азот обеспечивает упрочнение стали за счет выделения из твердого раствора мелкодисперсных нитридных и карбонитридных частиц. При содержании азота менее 0,001% прочность стали недостаточна. Увеличение содержания азота более 0,008% ведет к снижению вязкостных свойств листовой стали при отрицательных температурах.

Таким образом, заявляемый химический состав стали обеспечивает высокий уровень хладостойкости и трещиностойкости при температурах до минус 70°С.

Заявляемые температурные режимы обусловлены следующими особенностями.

Нагрев слябов из стали заявленного химического состава до температуры не ниже 1180°С обеспечивает ее аустенитизацию, полное растворение в аустенитной матрице сульфидов, фосфидов, нитридов, легирующих и примесных соединений, карбонитридных упрочняющих частиц. Благодаря этому повышается технологическая пластичность и деформируемость стали при прокатке. Нагрев слябов выше 1250°С нецелесообразен из-за чрезмерного роста аустенитного зерна и энергетических затрат.

Далее проводят многопроходную горячую прокатку листов, причем температуру конца чистовой прокатки устанавливают 860 - 980°С. Для обеспечения однородности фазового состава стали за счет окончания пластической деформации всех участков листа в нижней части аустенитной области, чистовую стадию горячей прокатки заканчивают при температуре не менее 860°С. При температуре более 980°С не обеспечивается требуемый уровень пределов текучести и прочности.

Закалка водой горячекатаных листов осуществляется при температуре от 850°С до менее 920°С. Температура менее 850°С не обеспечивает стабильного получения заданных прочностных свойств, а температура выше 950°С приводит к недопустимому снижению ударной вязкости листовой стали при низких температурах.

Для снижения или полного устранения внутренних напряжений, уменьшения хрупкости и получения требуемой структуры и механических свойств закаленной стали, ее подвергают отпуску в интервале температур 550-700°С. Указанный интервал температур обеспечивает получение наилучшего сочетания прочности и вязкости. В результате происходит практически полное снятие внутренних напряжений и образование структур в виде сорбита и троостита отпуска в зависимости от температуры.

Отпуск закаленных листов при температуре выше 700°С нецелесообразен, так как снижает прочностные свойства листового проката ниже допустимого уровня. Температура отпуска ниже 550°С не достигается уровень пластических и вязкостных свойств высокопрочных листов, что уменьшает их выход годного.

Таким образом, заявляемые температурные режимы производства листового проката позволяют сформировать оптимальный фазовый состав с комплексом высоких эксплуатационных и механических свойств стали.

Требуемый комплекс свойств листового проката после термической обработки по режимам закалки и последующего отпуска представлен в таблице 1.

Пример осуществления способа

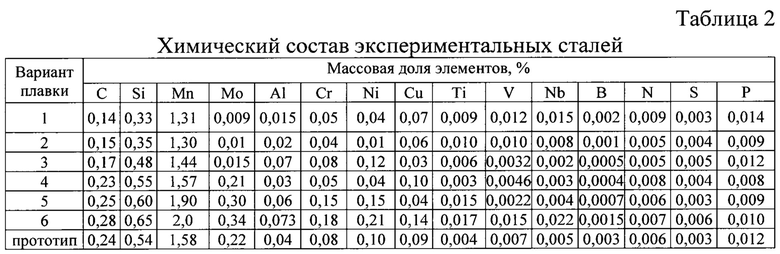

Выплавку стали выбранных систем легирования осуществляли с использованием вакуумной индукционной печи ZG-0.06L. В качестве исходной металлошихты использовалось технически чистое железо (Армко-железо). Для обеспечения требуемого химического состава в расплав вводились легирующие добавки в виде ферросплавов или чистых металлов (табл. 2).

Нагрев заготовок под прокатку производился в электрической камерной печи с выкатным подом ПВП-300. Температура нагрева металла под прокатку составляла 1180-1250°С. Заготовки загружались в разогретую печь, время выдержки определялось из расчета 2,5 минуты на 1 мм толщины.

Обжатие слитков проводили с применением гидравлического пресса (черновая стадия) и одноклетьевого реверсивного стана горячей прокатки 500 ДУО (чистовая стадия). Температура конца чистовой прокатки варьировалась в диапазоне от 860 до 980°С.

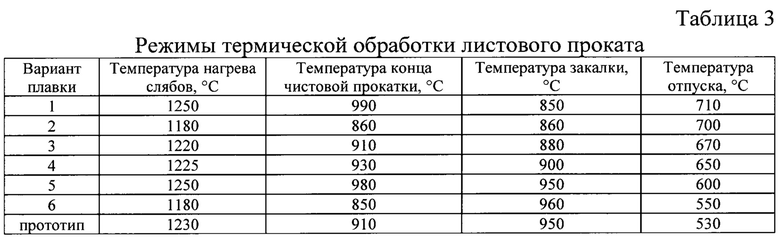

Термическую обработку (дополнительный нагрев под закалку, отпуск) проката осуществляли в электрической камерной печи по режимам закалки с температуры 850-950°С и последующим отпуском при температуре 550-700°С (табл. 3).

Результаты анализа полученных микроструктур образцов свидетельствуют, что после операции закалки все образцы имеют структуру реечного мартенсита. После отпуска образуются карбиды, мартенсит обедняется углеродом и распадается на феррито-цементитную смесь, которая представляет собой троостосорбит отпуска или сорбит отпуска. Причем с повышением температуры отпуска с 550 до 700°С в микроструктуре стали реечное строение α-фазы нарушается, количество стерженьковых карбидных частиц уменьшается, а растет число карбидных частиц сферической формы, что свидетельствует о развитии интенсивного процесса сфероидизации.

Далее из полученных раскатов изготавливались образцы для проведения механических испытаний на растяжение, твердость и ударный изгиб (табл. 4).

Механические свойства определяли по стандартным методикам:

- испытания на растяжение проводили по ГОСТ 1497-84;

- испытания на ударный изгиб проводили в соответствии с ГОСТ 9454-78 на образцах с V-образным надрезом при температуре -70°С;

- испытание на твердость по Бринеллю проводили в соответствии с ГОСТ 9012-59.

Результаты испытаний, представленные в таблице 3, показали, что в листовой стали, полученной по предложенному способу (опыты №2-5), достигается сочетание необходимых прочностных, пластических и вязкостных свойств. В случаях отклонений от заявленных параметров (опыты №1 и 6), а также при использовании способа-прототипа не обеспечивается заявленный комплекс механических свойств.

Таким образом, заявляемое изобретение обеспечивает достижение высокого уровня механических характеристик, а также повышенной хладостойкости до минус 70°С: временное сопротивление разрыву 580-950 Н/мм2; относительное удлинение не менее 20%; твердость по Бринеллю -160-280 ед, работа удара KV-70 не менее 80 Дж.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| Способ производства высокопрочного хладостойкого листового проката | 2023 |

|

RU2806645C1 |

| Способ производства хладостойкого листового проката с твердостью 450-570 HBW | 2023 |

|

RU2809017C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

| Способ производства листового проката толщиной 8-50 мм из хладостойкой высокопрочной высокотвердой стали | 2023 |

|

RU2808637C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2599654C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ПРОКАТА ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2016 |

|

RU2629420C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2018 |

|

RU2699696C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ НЕФТЕГАЗОПРОВОДОВ | 2012 |

|

RU2500820C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

Изобретение относится к области металлургии, а именно к производству хладостойкого листового проката, применяемого для объектов металлургической, нефтегазовой отраслей промышленности, строительства, транспортного и тяжелого машиностроения, мостостроения, производства подъемных механизмов и средств транспортировки грузов, работающих в экстремальных условиях Крайнего Севера. Осуществляют непрерывную разливку стали, содержащей, мас.%: углерод 0,15-0,25, кремний 0,35-0,60, марганец 1,30-1,90, молибден 0,01-0,30, алюминий 0,02-0,07, хром не более 0,15, никель не более 0,15, медь не более 0,10, титан не более 0,015, ванадий не более 0,01, ниобий не более 0,008, бор до менее 0,001, сера не более 0,005, фосфор не более 0,013, азот 0,001-0,008, железо – остальное, с получением слябов. Нагревают слябы до температуры 1180-1250°С и проводят многопроходную горячую прокатку листов с температурой конца чистовой прокатки 860-980°С. Полученные листы подвергают закалке в интервале температур от 850°С до менее 920°С с охлаждением водой и с последующим отпуском при температуре 550-700°С. Обеспечивается получение проката, обладающего высоким уровнем механических характеристик, а также хладостойкостью до минус 70°С. 4 табл., 1 пр.

Способ производства листового проката из хладостойкой стали, включающий непрерывную разливку стали в слябы, их нагрев до температуры 1180-1250°С, многопроходную горячую прокатку листов с температурой конца чистовой прокатки 860-980°С, закалку водой с последующим отпуском, отличающийся тем, что осуществляют непрерывную разливку стали, содержащей, мас.%:

при этом закалку проводят в интервале температур от 850°С до менее 920°С с последующим отпуском при температуре 550-700°С.

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ | 2007 |

|

RU2346060C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2013 |

|

RU2533469C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ неразрушающего контроля адгезионной прочности соединений | 1989 |

|

SU1693476A1 |

| CN 104040009 B, 18.05.2016 | |||

| CN 107849666 A, 27.03.2018 | |||

| CN 103882330 B, 07.09.2016. | |||

Авторы

Даты

2023-03-28—Публикация

2022-04-29—Подача