Изобретение относится к технологии и оборудованию для ремонта теплообменников и может быть использовано при замене и ремонте труб дымогарного трубного пучка.

Каждый сварной шов трубной доски потенциально может содержать недопустимые дефекты в виде трещин сварных соединений «труба - трубная доска», развитие которых приводит к образованию сквозных дефектов. Основными причинами образования дефектов сварных соединений «труба - трубная доска» теплообменников могут быть:

- применяемая технология изготовления теплообменников без скоса кромок на сварном соединении;

- технологический непровар;

- недопустимые зазоры в конструкции сварного соединения;

- перегрев во время сварки, вызванный необходимостью подбора такого режима сварки, который обеспечивает проплавление кромок без их разделки;

- сложное напряженно-деформированное состояние сварной конструкции трубной доски с дымогарными трубами теплообменника при монтаже и эксплуатации;

- температурные напряжения в процессе работы, в том числе циклические, во время пусков-остановов подогревателя.

Поэтому, создание простого и надежного способа ремонта теплообменников является актуальной проблемой.

Существуют способы крепления труб в трубных досках теплообменника (SU 1 302 130 А-1) путем установки труб в отверстиях досок с последующим поджатием концов труб к доскам посредством втулок, имеющих коническую поверхность, сопрягаемую с внутренней поверхностью концевых участков труб, с целью снижения трудоемкости сборки. Сначала в отверстиях обеих трубных досок закрепляют втулки в зазоры, образованные втулками и одной из досок, устанавливают концы труб, затем на противоположные концы труб накладывают другую трубную доску, к обеим трубным доскам прикладывают встречно направленные осевые усилия и осуществляют одновременное закрепление труб в обеих трубных досках. Данный способ не применим при ремонте теплообменника, находящегося в эксплуатации. Кроме того, после выполнения зажатия концов труб в соответствии с данным способом возникает дополнительное напряжения, способное в дальнейшем привести к образованию дефектов и потере работоспособности.

Известен способ ремонта трубок в трубных решетках теплообменника в зоне их вальцовки (УО 38.011.85-83 Общие технические условия на ремонт кожухотрубчатых теплообменников/Миннефтехимпром). Способ предусматривает предварительную обработку внутренней полости теплообменника дегазирующими рецептурами, снятие крышек с обеих сторон, рассверливание трубной решетки сверлильной машинкой и резцом с поперечной подачей или сверлом, наружный диаметр которого равен наружному диаметру трубки, но несколько меньше диаметра отверстия в решетке, с обеих сторон. Обрезанные концы трубок удаляют из решеток путем их сминания специальным приспособлением вручную или легким пневматическим молотком. Обрезанные трубки выталкиваются из пучка через одну из трубных решеток. На освободившееся место устанавливают другую трубку, проводят вальцовку с соблюдением всех установленных требований и норм.

Недостатками данного способа являются высокая трудоемкость и продолжительность мероприятий ремонта за счет сложности извлечения высверленной трубки из внутренней полости теплообменника и необходимости производства и монтажа новых трубок взамен удаленных.

Известен способ ремонта трубок в трубных решетках в зоне их вальцовки путем выполнения довальцовки трубок с внешних сторон трубных решеток (УО 38.011.85-83 Общие технические условия на ремонт кожухотрубчатых теплообменников/Миннефтехимпром).

Недостатками данного способа являются: высокая трудоемкость и недоступность ремонта для организации, эксплуатирующей теплообменник за счет того, что необходимо проводить вальцовку всех трубок; низкая надежность способа за счет того, что после выполнения дополнительной вальцовки у исправных вальцовочных соединений возникают дополнительные напряжения, способные в дальнейшем привести к образованию дефектов и потере работоспособности.

В результате проведенного информационного поиска ближайший аналог не был выбран.

Техническая проблема, решаемая предлагаемым изобретением - создание надежного, простого и доступного в исполнении способа ремонта теплообменников.

Технический результат от использования изобретения заключается в упрощении, повышении надежности и доступности исполнения способа ремонта теплообменников.

Указанный технический результат достигается тем, что способ ремонта теплообменников включает в себя демонтаж теплообменника, визуальный контроль сварных соединений, неразрушающий магнитный или капиллярный контроль сварных соединений для выявления дефектных сварных соединений, просушку дефектного сварного соединения при температуре от 50°С до 70°С, формирование необходимой разделки полной выборкой дефектного сварного соединения, предварительный подогрев участка выборки при температуре от 50°С од 100°С, сборку стыкового соединения дымогарной трубы и трубной доски временными прихватками, обезжиривание и просушку поверхности стыкового соединения, последовательную ручную аргонодуговую сварку стыкового соединения, контроль сварного соединения неразрушающим магнитным или капиллярным методом.

Реализация способа.

Предлагаемое изобретение иллюстрируется ниже следующими примерами и фиг.

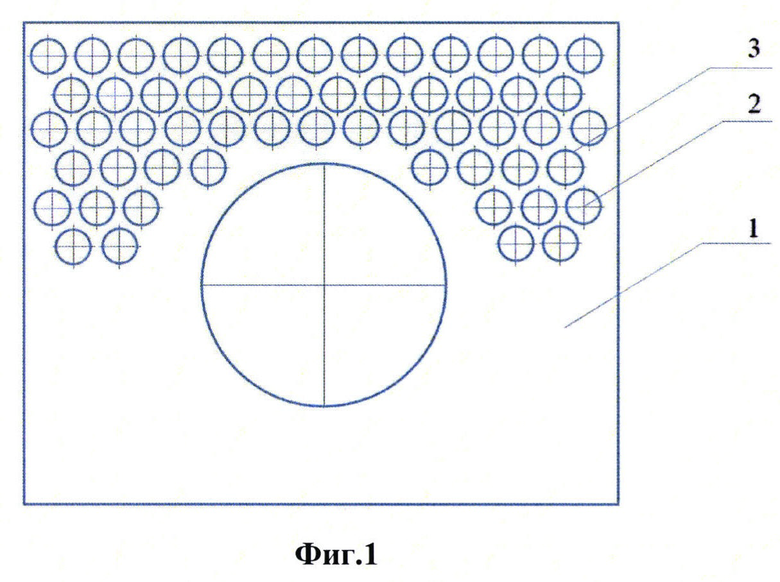

На Фиг. 1 представлена схема демонтированной с теплообменника трубной доски (1) с дымогарными трубами (2). На первом этапе проводят визуальный и измерительный контроль сварных соединений (3) трубной доски (1) с дымогарными трубами (2) со стороны топки и с противоположной стороны от топки. Фиксируют обнаруженные дефекты сварных соединений.

На Фиг. 2 представлена схема дефектного сварного соединения (3) между дымогарной трубой (2) и трубной доской (1). Участки сварного соединения (3) со сквозными дефектами (4) очищают от коррозионных отложений и окалин до металлического блеска любой шлифовальной машинкой с набором абразивных кругов, насадок и дисковых проволочных щеток.

Неразрушающим магнитным или капиллярным методом контроля, например, по ГОСТ 18442-80, повторно контролируют наличие дефектов (4) сварных соединений (3).

Уточняют границы всех выявленных дефектных сварных соединений (3) с использование любого визуально-измерительного (ВИК) набора, содержащего универсальный шаблон сварщика (УШС), линейку, штангенциркуль, шлифмашинку, однопламенный подогреватель (газовый резак), контактный термометр, скребок, щетка, дрель, набор сверл, фаскосъемная машина для обработки торцов труб, например, МАНГУСТ-2МГ.

Просушивают дефектное сварное соединение (3) при температуре от 50°С до 70°С не зависимо от температуры окружающего воздуха любой пропановой горелкой до полного визуального испарения влаги с поверхности.

Выполняют полную выборку (5) сварного соединения (3) с формированием необходимой разделки любым механическим способом, например, с использованием BOSH GWS 20-230 Н. Контролируют полноту выборки сварного соединения измерением параметров разделки кромок любым ВИК набором.

На Фиг. 3 представлена схема выборки (5) дефекта (4) сварного соединения (3).

Проводят равномерный нагрев участка выборки (5) любой однопламенной горелкой или с использованием индукционного метода при температуре от 50°С до 100°С независимо от температуры окружающего воздуха. Температуру прогрева контролируют любым контактным термометром не менее чем в 4-х точках по контуру выборки на расстоянии от 10 до 15 мм в обе стороны от кромок (6).

Собирают стык между трубной доской (1) и дымогарной трубой (2): равномерно выставляют зазор от 0,5 мм до 1,5 мм по плоскости внутренней образующей окружности трубной доски (1). Выполняют «прихватки» ручной аргонодуговой (РАД) сваркой с присадочной проволокой. Количество «прихваток» должно быть не менее двух, длина каждой от 10 до 15 мм. Режим сварки - как для корневого слоя шва. Зачищают поверхность и проверяют качество «прихваток», удаляют стартовые и конечные поры, кратеры. Обезжиривают любым органическим растворителем, например, ацетоном и просушивают стык любыми салфетками из белого не ворсистого материала.

Выполняют последовательную ручную аргонодуговую сварку в среде защитного газа аргона по ГОСТ 10157 - 79 (сорт высший) с применением любого присадочного материала, например, марки WL 20. Подают аргон в зону сварки за 15-20 сек до возбуждения дуги, а прекращают через 10-15 сек после окончания сварки. Схема полной заварки (6) стыкового соединения «труба - трубная доска» представлен на Фиг. 4.

Полный контроль сварного соединения проводят в соответствии с ГОСТ 16037-80, СТО Газпром 2-2.2-649-2012, СТО Газпром 2-2.2-136-2007, ГОСТ Р ИСО 17637-2014, ГОСТ Р55614-2013, ГОСТ Р ИСО 3059-2015, ГОСТ ИСО 3452-1-2011 и в соответствии с операционными технологическими картами контроля.

Пример.

В процессе эксплуатации подогревателя газа ПТПГ-30 при визуальном осмотре были выявлено три сварных соединениях «дымогарная труба - трубная доска» со сквозными дефектами (4). Теплообменник был демонтирован; поверхности всех выявленных при визуальном осмотре дефектных сварных соединений теплообменника были очищены механическим способом с применением угловой шлифовальной машины BOSH GWS 20-230 Н.

В соответствии с ГОСТ 18442-80 проведен капиллярный метод контроля, по результатам которого выявлено четыре сквозных дефекта сварных соединений со стороны топки, и пять сквозных дефектов сварных соединений со стороны противоположной топке теплообменника.

Поверхности всех выявленных при капиллярном контроле сварных соединений теплообменника были очищены механическим способом с применением угловой шлифовальной машины BOSH GWS 20-230 Н.

Уточнили границы выявленных сварных соединений с использованием набора ВИК, просушили горящей пропанобутановой смесью пропановой горелки при температуре 60°С до полного визуального испарения влаги с поверхности.

Произвели полную выборку дефектных сварных соединений, полноту которой проконтролировали измерением параметров разделки кромок. Зачистили угловой шлифовальной машинкой BOSH GWS 20-230 Н кромки, сформировав необходимую разделку под сварку. Произвели предварительный подогрев при температуре 80°С горящей пропанобутановой смесью пропановой горелки до полного визуального испарения влаги с поверхности.

Выставили зазоры и собрали трубные пучки временными прихватками (15-20 мм) по 2 шт. на каждое стыковое соединение; обезжирили уайт-спиритом и просушили ветошью поверхности стыковых соединений «труба - трубная доска»; выполнили последовательную ручную аргонодуговую сварку в среде защитного газа аргон с применением присадочного материала марки WL 20 и/или с использованием любого другого аналога.

По окончанию работ провели неразрушающий контроль сварных соединений согласно ГОСТ 16037-80, СТО Газпром 2-2.2-649-2012, СТО Газпром 2-2.2-136-2007, ГОСТ Р ИСО 17637-2014, ГОСТ Р55614-2013, ГОСТ Р ИСО 3059-2015, ГОСТ ИСО 3452-1-2011 отремонтированных сварных соединений теплообменника, выполнили работы по установке теплообменника в подогреватель газа ПТПГ 30.

В результате визуального осмотра подогревателя газа ПТПГ - 30, установленного на ГРС «Городец» Семеновского ЛПУМГ филиала ООО «Газпром трансгаз Нижний Новгород» после ремонта течей ДЭГа не выявлено, пробный пуск выполнен успешно.

Таким образом, предлагаемое изобретение позволяет осуществить простой в исполнении способ ремонта теплообменников за счет того, что проводят предварительный неразрушающий магнитный или капиллярный контроль и ремонту подвергают только сварные соединения с дефектами. Способ является надежным за счет того, что при ремонте на трубы не оказывают дополнительного физического воздействия, такого как дополнительная вальцовка или зажатие концов труб, и осуществляют полный провар сварного соединения «труба - трубная доска». Доступность способа достигается тем, что его исполнение не требует дополнительного специального оборудования и его можно осуществлять как в условиях эксплуатации, так и в помещениях ремонтных баз и сварочных цехов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| Система контроля плотности и ремонта теплообменных труб теплообменника системы пассивного отвода тепла | 2022 |

|

RU2788472C1 |

| Способ ремонта основных швов электросварных труб диаметром от 508 до 2520 мм с толщиной стенки от 6 до 50 мм из аустенитных марок стали (варианты) | 2024 |

|

RU2836727C1 |

| СПОСОБ РЕМОНТА ТРУБ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ СО СТРЕССКОРРОЗИОННЫМИ ТРЕЩИНАМИ | 2006 |

|

RU2337803C2 |

| СПОСОБ СОЕДИНЕНИЯ ПАКЕТА ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586176C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОНОДУГОВОЙ СВАРКИ ТРУБ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2294822C2 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ВЫПОЛНЕНИЯ СВАРНОГО СОЕДИНЕНИЯ КОЛЬЦЕВЫХ ОДНОТОЛЩИННЫХ СТЫКОВЫХ СОЕДИНЕНИЙ БИМЕТАЛЛИЧЕСКИХ ТРУБ И/ИЛИ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДОВ | 2023 |

|

RU2821448C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

Изобретение относится к технологии и оборудованию для ремонта теплообменников и может быть использовано при замене и ремонте труб дымогарного трубного пучка. Способ ремонта теплообменников включает в себя демонтаж теплообменника, визуальный контроль сварных соединений, неразрушающий магнитный или капиллярный контроль сварных соединений для выявления дефектных сварных соединений, просушку дефектного сварного соединения при температуре от 50°С до 70°С, формирование необходимой разделки полной выборкой дефектного сварного соединения, предварительный подогрев участка выборки при температуре от 50°С од 100°С, сборку стыкового соединения дымогарной трубы и трубной доски временными прихватками, обезжиривание и просушку поверхности стыкового соединения, последовательную ручную аргонодуговую сварку стыкового соединения, контроль сварного соединения неразрушающим магнитным или капиллярным методом. Технический результат – упрощение и повышение надежности и доступности исполнения способа ремонта теплообменников. 4 ил.

Способ ремонта теплообменников, включающий в себя, демонтаж теплообменника, визуальный и измерительный контроль сварных соединений, неразрушающий магнитный или капиллярный контроль сварных соединений для выявления дефектных сварных соединений, просушку дефектного сварного соединения при температуре от 50°С до 70°С, формирование необходимой разделки кромок с полной выборкой дефектного сварного соединения, предварительный подогрев участка выборки при температуре от 50°С до 100°С, сборку стыкового соединения дымогарной трубы и трубной доски временными прихватками, обезжиривание и просушку поверхности стыкового соединения, последовательную ручную аргонодуговую сварку стыкового соединения, контроль сварного соединения неразрушающим магнитным или капиллярным методом.

| Способ ремонта стенки резервуара | 2017 |

|

RU2686407C1 |

| СПОСОБ СОЕДИНЕНИЯ ПАКЕТА ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586176C2 |

| СПОСОБ СБОРКИ ТРУБЧАТОГО ТЕПЛООБМЕННИКА, ТРУБЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ВОССТАНОВЛЕНИЯ ТРУБЧАТОГО ТЕПЛООБМЕННИКА (ВАРИАНТЫ) | 2007 |

|

RU2347657C1 |

| JP 57118886 A, 23.07.1982 | |||

| JP 7060342 A, 07.03.1995 | |||

| CN 113996889 A, 01.02.2022. | |||

Авторы

Даты

2023-11-03—Публикация

2023-05-11—Подача