ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка является частичным продолжением и испрашивает приоритет заявки на патент США №15/386 129, поданной 21 декабря 2016 г. и опубликованной в качестве публикации заявки на патент США №US 2018/0170837 А1, озаглавленной «Methods of Preparing an Aromatization Catalyst», причем данная заявка полностью включена в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящее изобретение относится к ароматизации углеводородов с помощью катализатора ароматизации. В частности, настоящее изобретение относится к способам получения катализатора ароматизации.

УРОВЕНЬ ТЕХНИКИ

[0003] Каталитическое преобразование углеводородов в ароматические соединения, называемое ароматизацией, представляет собой важный промышленный процесс, применяемый для получения основных химических соединений строительных блоков, на которых основана большая часть химической промышленности. Реакции ароматизации могут включать дегидрирование, изомеризацию и гидрокрекинг углеводородов. Эти реакции обычно проводят в одном или более реакторах ароматизации, содержащих катализаторы ароматизации. Эти катализаторы могут повышать селективность в отношении требуемых ароматических соединений и/или коэффициентов преобразования реакций в требуемые ароматические соединения. Учитывая их коммерческую важность, существует постоянная потребность в улучшенных способах получения катализаторов ароматизации с высокой селективностью и преобразованием.

[0004] Кроме того, движение частиц катализатора во время загрузки катализатора и во время работы реактора приводит к образованию мелких частиц катализатора. Например, перенос катализатора из барабанов для хранения катализатора в реактор ароматизации вызывает приведение частиц катализатора в контакт друг с другом и с оборудованием для переноса. Контакт может привести к разрушению частиц катализатора. Мелкие частицы образуются, когда маленькие кусочки катализатора отрываются либо от разрушенных, либо от целых частиц катализатора. Мелкие частицы также могут образовываться во время технологических сбоев, которые могут вызывать движение в слое катализатора, приводящее к разрушению и истиранию частиц катализатора. Мелкие частицы катализатора являются истирающими для внутренней поверхности реактора и могут закупорить связанное с реактором оборудование, такое как сетчатые фильтры и насосы.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0005] В настоящем документе описан катализатор, содержащий цеолитовую подложку; металл группы VIII на цеолитовой подложке; и по меньшей мере два галогенида, связанных с цеолитовой подложкой, с металлом группы VIII или с обоими, причем средняя прочность катализатора на раздавливание составляет более 11,25 фунтов на основании по меньшей мере двух образцов гранул катализатора, измеренных в соответствии с ASTM D4179.

[0006] В настоящем документе также описан способ получения катализатора, включающий прокаливание экструдированного основания с образованием прокаленного экструдированного основания, причем экструдированное основание содержит KL-цеолит; приведение в контакт прокаленного экструдированного основания с первым фторсодержащим соединением с образованием фторированного прокаленного экструдированного основания; промывание фторированного прокаленного экструдированного основания с образованием промытого фторированного прокаленного экструдированного основания; сушку промытого фторированного прокаленного экструдированного основания с образованием высушенного промытого фторированного прокаленного экструдированного основания; прокаливание высушенного промытого фторированного прокаленного экструдированного основания с образованием связанной цеолитной подложки; и приведение в контакт связанной цеолитовой подложки с металлом группы VIII и вторым фторсодержащим соединением, причем первое фторсодержащее соединение и второе фторсодержащее соединение могут быть одинаковыми или разными.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0007] Прежде всего следует понимать, что хотя ниже предложена иллюстративная реализация одного или более аспектов, описанные системы и/или способы могут быть реализованы с помощью любого количества методов, известных в настоящее время или уже существующих. Настоящее изобретение никоим образом не должно быть ограничено иллюстративными реализациями, графическими материалами и методами, проиллюстрированными ниже, включая иллюстративные конструкции и реализации, проиллюстрированные и описанные в настоящем документе, но может быть изменено в пределах объема прилагаемой формулы изобретения вместе с ее полным объемом эквивалентов.

[0008] В настоящем документе описаны способы получения катализаторов. В одном аспекте катализатор представляет собой катализатор ароматизации, который применяется для преобразования углеводородов в ароматические соединения. Обычно такие преобразования углеводородов в ароматические соединения осуществляют в одном или более реакторах ароматизации. В дальнейшем настоящее изобретение будет сосредоточено на получении катализатора ароматизации, который может упоминаться в целом как «катализатор». Однако предполагается, что специалист в данной области техники, пользуясь преимуществами настоящего изобретения, может применять аналогичные методики для получения других типов катализатора. В одном аспекте описанные в настоящем документе катализаторы содержат связанную цеолитовую подложку, один или более каталитически активных металлов и один или более галогенидов.

[0009] Для более четкого определения терминов, применяемых в настоящем документе, приводятся следующие определения. Если не указано иное, следующие определения применимы к настоящему изобретению. Если термин применяется в настоящем изобретении, но конкретно не определен в нем, может применяться определение из Компендиума химической терминологии IUPAC, 2-е изд. (1997), при условии, что это определение не противоречит любому другому изобретению или применяемому в настоящем документе определению или не делает неопределенным или недействительным любой пункт формулы изобретения, к которому применяется данное определение. В той мере, в которой какое-либо определение или применение, приведенное в каком-либо документе, включенном в настоящий документ посредством ссылки, противоречит определению или применению, приведенному в настоящем документе, определение или применение, представленное в настоящем документе, имеет преимущественную силу.

[0010] В настоящем описании, хотя композиции и способы часто описываются при помощи таких терминов, как «содержащие» различные компоненты или стадии, композиции и способы могут также «состоять в основном из» или «состоять из» различных компонентов или стадий, если не указано иное.

[0011] Термины в форме единственного числа предназначены для включения альтернатив в форме множественного числа, например, по меньшей мере одного. Например, настоящее описание «переходного металла» или «галогена» подразумевает охват одного, или смесей, или комбинаций более чем одного переходного металла или галогена, если не указано иное.

[0012] Для любого конкретного соединения или группы, описанной в настоящем документе, любое представленное название или структура (общая или конкретная) предназначены для охвата всех конформационных изомеров, региоизомеров, стереоизомеров и их смесей, которые могут возникать из определенного набора заместителей, если не указано иное. Название или структура (общая или конкретная) также охватывает все энантиомеры, диастереомеры и другие оптические изомеры (если таковые имеются) в энантиомерных или рацемических формах, а также смеси стереоизомеров, как это будет распознано специалистом в данной области техники, если не указано иное. Например, общая ссылка на гексан включает н-гексан, 2-метилпентан, 3-метилпентан, 2,2-диметилбутан и 2,3-диметилбутан; и общая ссылка на бутильную группу включает н-бутильную группу, втор-бутильную группу, изобутильную группу и трет-бутильную группу.

[0013] В одном аспекте химическая «группа» может быть определена или описана в соответствии с тем, как эта группа формально получена из эталонного или «исходного» соединения, например, по количеству атомов водорода, удаленных из исходного соединения для образования группы, даже если эта группа буквально не синтезирована таким образом. Эти группы могут быть применены в качестве заместителей, или согласованы, или связаны с атомами металла. В качестве примера, «алкильная группа» формально может быть получена путем удаления одного атома водорода из алкана. Настоящее изобретение, а именно заместитель, лиганд или другой химический фрагмент, который может составлять конкретную «группу», подразумевает, что при применении этой группы, как описано, соблюдаются хорошо известные правила химической структуры и связывания. При описании группы как «полученной путем», «полученной из», «образованной путем» или «образованной из» такие термины применяются в формальном смысле и не предназначены для отображения каких-либо конкретных синтетических способов или процедур, если не указано иное или контекст не требует иного.

[0014] В настоящем документе описаны различные числовые диапазоны. Когда в настоящем документе описан или заявлен диапазон любого типа, цель состоит в том, чтобы описать или заявить отдельно каждое возможное число, причем такой диапазон может разумным образом охватывать в том числе конечные точки диапазона, а также любые поддиапазоны и комбинации поддиапазонов, охватываемых в настоящем документе, если не указано иное. В качестве репрезентативного примера настоящая заявка описывает, что связанная цеолитовая подложка содержит фторид, присутствующий в количестве от около 0,1 мас. % до около 5 мас. %. Согласно изобретению, в котором связанная цеолитовая подложка содержит количество фторида, которое может присутствовать в диапазоне от около 0,1 мас. % до около 5 мас. %, намерение состоит в том, чтобы указать, что количество фторида может представлять собой любое количество в пределах диапазона и, например, может быть равно около 0,5 мас. %, около 1,0 мас. %, около 1,5 мас. %, около 2,0 мас. %, около 2,5 мас. %, около 3,0 мас. %, около 3,5 мас. %, около 4,0 мас. %, около 4,5 мас. % или около 5,0 мас. %. Кроме того, количество фторида может находиться в любом диапазоне от около 0,1 мас. % до около 5 мас. % (например, количество фторида может варьироваться от около 0,2 мас. % до около 1,5 мас. %) и это также включает любую комбинацию диапазонов, например от около 0,3 мас. % до около 1,8 мас. %. Аналогично, все другие диапазоны, описанные в настоящем документе, следует интерпретировать аналогично этому примеру.

[0015] В контексте настоящего документа термин «углеводород» относится к соединению, содержащему только атомы углерода и водорода. Другие идентификаторы могут быть применены для указания присутствия конкретных групп, если таковые имеются, в углеводороде (например, галогенированный углеводород указывает на присутствие одного или более атомов галогена, заменяющих эквивалентное количество атомов водорода в углеводороде).

[0016] «Ароматическое» соединение представляет собой соединение, содержащее циклически конъюгированную систему двойных связей, которая соответствует правилу Хюккеля (4n+2) и содержит (4n+2) пи-электронов, где n представляет собой целое число от 1 до 5. Ароматические соединения включают «арены» (углеводородные ароматические соединения, например бензол, толуол и ксилолы) и «гетероарены» (гетероароматические соединения, формально полученные из аренов путем замены одного или более метановых (С=) атомов углерода циклически конъюгированной двойной системы связи с трехвалентным или двухвалентным гетероатомом таким образом, чтобы сохранить непрерывную систему пи-электронов, характерную для ароматической системы, и количество пи-электронов вне плоскости, соответствующее правилу Хюккеля (4n+2)). Как описано в настоящем документе, термин «замещенный» может применяться для описания ароматической группы, арена или гетероарена, причем неводородный фрагмент формально заменяет атом водорода в соединении, и предполагается, что он не является ограничивающим, если не указано иное.

[0017] В контексте настоящего документа термин «алкан» относится к насыщенному углеводородному соединению. Другие идентификаторы могут применяться для указания на присутствие конкретных групп, если таковые имеются, в алкане (например, галогенированный алкан указывает на присутствие одного или более атомов галогена, заменяющих эквивалентное количество атомов водорода в алкане). Термин «алкильная группа» применяется в настоящем документе в соответствии с определением, указанным IUPAC: одновалентная группа, образованная путем удаления атома водорода из алкана. Алкановая или алкильная группа может быть линейной или разветвленной, если не указано иное.

[0018] «Циклоалкан» представляет собой насыщенный циклический углеводород с боковыми цепями или без них, например циклобутан, циклопентан, циклогексан, метилциклопентан и метилциклогексан. Другие идентификаторы могут применяться для указания присутствия конкретных групп, если таковые имеются, в циклоалкане (например, галогенированный циклоалкан указывает на присутствие одного или более атомов галогена, заменяющих эквивалентное количество атомов водорода в циклоалкане).

[0019] Термин «галоген» имеет свое обычное значение. Примеры галогенов включают фтор, хлор, бром и йод.

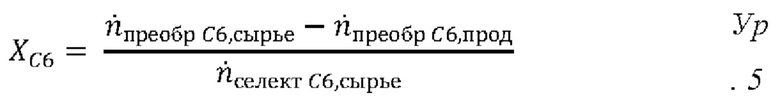

[0020] Молярная селективность определяется как:

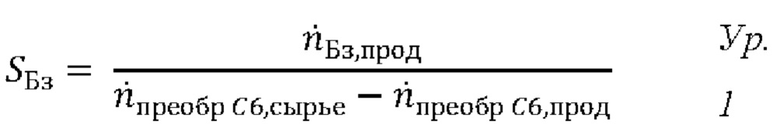

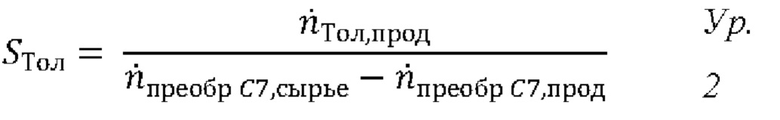

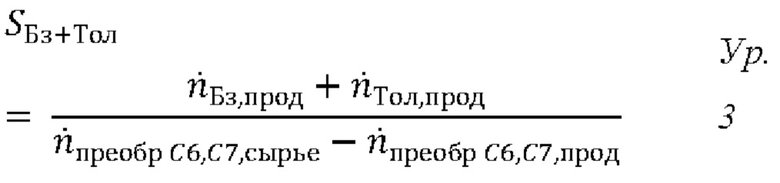

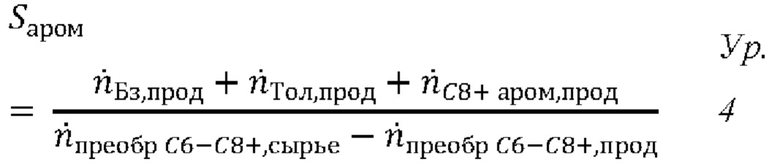

Селективность по бензолу:

Селективность по толуолу:

Селективность по бензолу и толуолу:

Селективность по ароматическим соединениям:

[0021] Преобразование определяется как количество молей, преобразованных на моль подаваемых «превращаемых» компонентов: где  указывает молярную скорость потока в реакторе непрерывного действия или количество молей в реакторе периодического действия.

указывает молярную скорость потока в реакторе непрерывного действия или количество молей в реакторе периодического действия.

Преобразовани еС6:

Преобразовани еС7:

Преобразование С6+С7:

[0022] В одном аспекте связанная цеолитовая подложка содержит один или более цеолитовых порошков, соединенных друг с другом связующим. Термин «цеолит» преимущественно относится к конкретной группе кристаллических алюмосиликатов металлов. Эти цеолиты имеют сеть тетраэдров SiO4 и AlO4, в которой атомы алюминия и кремния сшиты в трехмерный каркас за счет общих атомов кислорода. В каркасе отношение атомов кислорода к общему количеству атомов алюминия и кремния равно 2. Каркас имеет отрицательную электровалентность, которая обычно уравновешивается включением в кристалл катионов, таких как металлы, щелочные металлы, щелочноземельные металлы или водород. Таким образом, цеолиты представляют собой группу природных или синтетических алюмосиликатных минералов, которые обычно содержат щелочные и щелочные металлы. Цеолиты характеризуются каркасной структурой, которая заключает в себе взаимосвязанные полости, занятые способными к ионному обмену крупными катионами металлов, такими как молекулы калия и воды, что обеспечивает обратимую дегидратацию. Фактическая формула цеолита может варьироваться без изменения кристаллической структуры. В одном аспекте молярное отношение кремния к алюминию (Si/Al) в цеолите может варьироваться от около 1,0 до около 3,5.

[0023] В одном аспекте связанную цеолитовая подложка содержит крупнопористый цеолит.Термин «крупнопористый цеолит» в контексте настоящего документа относится к цеолиту, имеющему эффективный диаметр пор от около 6 ангстрем (Å) (0,6 нм) до около 15 Å (1,5 нм), альтернативно, от около 7 Å (0,7 нм) до около 9 Å (0,9 нм). Крупнопористые кристаллические цеолиты, подходящие для применения в настоящем изобретении, включают, помимо прочего, L-цеолит, Х-цеолит, Y-цеолит, омега-цеолит, бета-цеолит, ZSM-4, ZSM-5, ZSM-10, ZSM-12, ZSM-20, REY, USY, RE-USY, LZ-210, LZ-210-A, LZ-210-M, LZ-210-T, SSZ-24, ZZA-26, SSZ-31, SSZ-33, SSZ-35, SSZ-37, SSZ-41, SSZ-42, SSZ-44, МСМ-58, морденит, фожазит или их комбинации. В одном аспекте крупнопористый цеолит имеет изотипическую каркасную структуру. В одном аспекте связанная цеолитовая подложка содержит L-цеолит.

[0024] Цеолитовые катализаторы L-типа представляют собой подгруппу цеолитовых катализаторов. Типичные цеолиты L-типа содержат мольные отношения оксидов в соответствии со следующей формулой:

M.2/nO⋅Al.2O3⋅xSiO2⋅yH.2O,

где «М» обозначает по меньшей мере один обменный катион, такой как барий, кальций, церий, литий, магний, калий, натрий, стронций и цинк, а также неметаллические катионы, такие как ионы гидроксония и аммония, которые могут быть заменены другими обменными катионами, не вызывая существенного изменения основной кристаллической структуры цеолита L-типа. Указанное в формуле «п» представляет собой валентность «М», «х» равно 2 или более; и «у» представляет собой количество молекул воды, содержащихся в каналах или сообщающихся пустотах с цеолитом. L-цеолит, его дифрактограмма; дифракционная картина рентгеновской дифракции, его свойства и способы его получения подробно описаны в патенте США №3216789, содержание которого включено в настоящий документ посредством ссылки. В одном аспекте связанная цеолитовая подложка содержит L-цеолит, причем М представляет собой калий и в дальнейшем упоминается как KL-цеолит.

[0025] В одном аспекте катализатор содержит порошок кристаллического цеолита, например порошок KL-цеолита, имеющий средний размер частиц менее около 6 микрон, альтернативно менее около 5 микрон, альтернативно менее около 4 микрон, альтернативно менее около 3 мкм или альтернативно от около 5 микрон до около 2 микрон; средний размер частиц менее около 5 микрон, альтернативно менее около 4 микрон, альтернативно менее около 3 микрон, альтернативно менее около 2 микрон, альтернативно от около 5 микрон до около 2 микрон; или их комбинации. Порошки цеолитов, имеющие описанные средний и медианный размеры частиц, могут быть получены с помощью любой подходящей методики получения цеолита. Например, цеолит может быть получен такими методами, как сушка распылением или кристаллизация. В одном аспекте цеолит затем может быть приведен в контакт с другими компонентами с образованием связанной цеолитовой подложки.

[0026] В одном аспекте связующее для применения с цеолитом включает синтетические цеолиты или цеолиты природного происхождения; оксид алюминия; глины, такие как монтмориллонит и каолин; тугоплавкие оксиды металлов групп IVA и IVB Периодической таблицы элементов; оксиды кремния, титана, циркония; или их комбинации. В одном аспекте связующее содержит диоксид кремния. В одном аспекте диоксид кремния может быть в форме золя кремниевой кислоты. Золь кремниевой кислоты может содержать диспергированные частицы кремнезема в воде. Золь кремниевой кислоты может быть предложен в виде водного раствора с концентрацией от около 20 мас. % до около 30 мас. %, имеющего рН от около 9,0 до около 10,5 и вязкость, равную или менее около 20 мПа⋅с при 25°С, альтернативно от около от 1 мПа⋅с до около 20 мПа⋅с при 25°С.

[0027] Каталитические композиции по настоящему изобретению могут содержать цеолитовую подложку, как описано в настоящем документе, металл группы VIII, как описано в настоящем документе, на цеолитовой подложке, и по меньшей мере два описанных в настоящем документе галогенида, которые связаны с цеолитовой подложкой, с металлом группы VIII или с обоими из цеолитовой подложки и металла группы VIII. В аспектах по меньшей мере два галогенида представляют собой фторид и второй галогенид, выбранный из хлорида, бромида или йодида. В дополнительных аспектах по меньшей мере два галогенида представляют собой фторид и хлорид. В аспектах, в которых фторид представляет собой один из двух галогенидов, эти каталитические композиции могут называться предварительно фторированными (металл)-(галогенид)-F катализаторами или дважды фторированными катализаторами, поскольку их подложки были приведены в контакт с фторсодержащим соединением перед загрузкой металла, а затем были приведены в контакт с фторсодержащим соединением и другим галогенидсодержащим соединением во время загрузки металла. Конкретные примеры предварительно фторированных (металл)-(галогенид)-F катализаторов включают предварительно фторированные Pt-Cl-F катализаторы.

[0028] Можно рассчитать среднюю прочность на раздавливание для катализаторов, описанных в настоящем документе. Как правило, среднюю прочность на раздавливание рассчитывают путем усреднения прочности на раздавливание по меньшей мере двух образцов катализатора. Каждый образец катализатора содержит определенное количество гранул катализатора, например 10, 20, 30, 40, 50, 60, 70, 80, 90 или 100 гранул. Прочность на раздавливание образца можно рассчитать путем усреднения прочности на раздавливание отдельных гранул для каждой гранулы в образце. Прочность на раздавливание каждой отдельной гранулы можно измерить в соответствии со стандартом ASTM D4179; альтернативно, прочность на раздавливание каждой отдельной гранулы может быть измерена в соответствии со стандартом ASTM D4179, за исключением того, что стадия сушки в стандарте выполняется при 538°С вместо 400°С.

[0029] В некоторых аспектах средняя прочность катализатора на раздавливание может составлять более 11,25 фунта; альтернативно, более около 11,79 фунта; альтернативно, более около 12,00 фунта; альтернативно, более около 13,00 фунта; альтернативно, более около 13,20 фунта; альтернативно, более около 13,40 фунта. В некоторых дополнительных аспектах средняя прочность на раздавливание может быть менее около 15,00 фунта; альтернативно, менее около 14,00 фунта; альтернативно, менее около 13,90 фунта; альтернативно, менее около 13,70 фунта; альтернативно, менее около 13,50 фунта.

[0030] В некоторых аспектах прочность образца катализатора на раздавливание может превышать 11,91 фунта; альтернативно, более около 12,00 фунтов; альтернативно, более около 13,00 фунта; альтернативно, более около 13,10 фунта. В некоторых дополнительных аспектах прочность образца катализатора на раздавливание может быть менее около 15,00 фунта; альтернативно, менее около 14,00 фунта; альтернативно, менее около 13,90 фунта; альтернативно, менее около 13,80 фунта; альтернативно, менее около 13,70 фунта.

[0031] В некоторых аспектах средняя прочность на раздавливание на длину экструдата (например, гранулы) катализатора может составлять более 2,25 фунта/мм; альтернативно, более 2,48 фунта/мм; альтернативно, более около 2,50 фунта/мм; альтернативно, более около 2,60 фунта/мм; альтернативно, более около 2,70 фунта/мм; альтернативно, более около 2,80 фунта/мм; альтернативно, более около 2,90 фунта/мм; альтернативно, более около 3,00 фунта/мм. В некоторых дополнительных аспектах средняя прочность на раздавливание на длину экструдата катализатора может составлять менее около 3,50 фунта/мм; альтернативно, менее около 3,40 фунта/мм; альтернативно, менее около 3,30 фунта/мм; альтернативно, менее около 3,20 фунта/мм; альтернативно, менее около 3,10 фунта/мм.

[0032] В некоторых аспектах прочность образца на раздавливание на длину экструдата катализатора может составлять более 2,65 фунта/мм; альтернативно, более около 2,70 фунта/мм. В некоторых дополнительных аспектах прочность образца на раздавливание на длину экструдата катализатора может составлять менее около 3,50 фунта/мм; альтернативно, менее около 3,40 фунта/мм; альтернативно, менее около 3,30 фунта/мм.

[0033] В некоторых аспектах менее 22% гранул катализатора, измеренных в соответствии с ASTM D4179, имеют прочность на раздавливание отдельных гранул менее 10 фунтов/гранулу; альтернативно, менее 21% гранул, измеренных в соответствии с ASTM D4179, имеют прочность на раздавливание отдельных гранул менее 10 фунтов/гранулу.

[0034] В некоторых аспектах, ровно или менее 14% гранул катализатора, которые измерены в соответствии с ASTM D4179, имеют прочность на раздавливание отдельных гранул менее 9 фунтов/гранулу; альтернативно, менее 13% гранул, измеренных в соответствии с ASTM D4179, имеют прочность на раздавливание отдельных гранул менее 9 фунтов/гранулу.

[0035] В одном аспекте способ получения катализатора включает смешивание цеолита типа, описанного в настоящем документе, связующего типа, описанного в настоящем документе, и воды с образованием пасты и приданием пасте формы влажного экструдированного основания или экструдата. В одном аспекте влажное экструдированное основание может иметь любую подходящую форму. Можно применять любой подходящий процесс или технологию формования, которые могут включать, помимо прочего, экструзию, сушку распылением, гранулирование, агломерацию и т.п. В одном аспекте придание пасте формы влажного экструдированного основания или экструдата, например, описано в патентах США №№8263518, 7902105, 6190539 и 5558851, каждый из которых полностью включен в настоящий документ посредством ссылки.

[0036] Цеолит и связующее (например, диоксид кремния) могут быть объединены для получения массового соотношения цеолитхвязующее от около 95:5 до около 50:50; альтернативно, цеолит: связующее от около 90:10 до около 70:30; или, альтернативно, цеолитхвязующее от около 88:12 до около 78:22 в связанной цеолитовой подложке. Количество воды, необходимое для образования экструдируемой пасты, может определить специалист в данной области техники. Количество воды может быть достаточным для образования пасты, имеющей пастообразную консистенцию. Такая паста может характеризоваться сопротивлением раскрашиванию (т.е. не ломкостью) и способностью сохранять когезивную форму (т.е. не супообразную консистенцию). Паста может дополнительно характеризоваться способностью образовывать пробку на границе контакта экструдера, которая затем может быть вытеснена наружу через отверстия головки в цилиндрической форме, напоминающей нити спагетти, которые могут быть разрезаны или измельчены на цилиндры или гранулы, имеющие требуемые размеры и являющиеся сплошными или полыми.

[0037] В одном аспекте паста дополнительно содержит вспомогательное средство для экструзии. Вспомогательное средство для экструзии может улучшать реологию пасты. Это улучшение реологии пасты может способствовать улучшению потока пасты в процессе формования (например, через экструзионную головку). Улучшенный поток в процессе формован ия приводит к более легкому запуску оборудования, более плавной экструзии, более быстро й обработке, более низкому давлению экструзии и улучшенному внешнему виду продукта. В одном аспекте вспомогательное средство для экструзии содержит материалы на основе це ллюлозы, этиленгликоль, стеариновую кислоту или их комбинации. В одном аспекте вспом огательное средство для экструзии содержит эфир целлюлозы, такой как метилцеллюлоза, к арбоксиметилцеллюлоза, этилгидроксиэтилцеллюлоза, гидроксиэтилцеллюлоза, гидроксипр опилцеллюлоза, метилгидроксиэтилцеллюлоза, метилгидроксипропилцеллюлоза или их ком бинации. Пример вспомогательного средства для экструзии, подходящего для применения в настоящем изобретении, включает, помимо прочего, METHOCEL®, материал на основе целлюлозы, коммерчески доступный от Dow Chemical Company. Вспомогательные средства для экструзии, их эффективные количества и способы включения в базовую композицию кат ализатора можно варьировать и выбирать по мере необходимости для достижения определе иных целей пользователя и/или процесса. В дальнейшем формованная паста, выходящая из головки и имеющая требуемые размеры, будет называться «влажным экструдированым оси ованием» (WEB - англ.: wet extruded base).

[0038] Избыток воды во влажном экструдированном основании может быть удален путем сушки с образованием экструдированного основания (ЕВ - англ.: extruded base) перед дальнейшей обработкой. Для сушки WEB можно применять любой подходящий способ сушки влажных твердых веществ, который может включать, например, сушку на воздухе или в инертном газе, таком как азот или аргон. Температуры сушки могут варьироваться от около 93,3°С (200°F) до около 204°С (400°F), альтернативно, от около 93,3°С (200°F) до около 149°С (300°F) или, альтернативно, от около 107°С (225°F) до около 135°С (275°F). Время сушки может варьироваться от около 1 часа или более, альтернативно, от около 1 часа до около 10 часов или, альтернативно, от около 2 часов до около 5 часов.

[0039] В одном аспекте WEB или ЕВ можно привести в контакт с фторсодержащим соединением в процессе, обычно называемом фторированием. Фторсодержащее соединение может находиться в твердой фазе, жидкой фазе, газовой фазе или их комбинациях.

[0040] Примеры фторсодержащих соединений, подходящих для применения в настоящем изобретении, включают, помимо прочего, фторид тетраметиламмония (TMAF), фторид аммония (NH4F или AF) или их комбинации.

[0041] В некоторых аспектах фторсодержащее соединение может представлять собой органическое соединение галогенида аммония и может включать одно или более соединений, представленных общей формулой N(R)4F, где R представляет собой водород или замещенную или незамещенную молекулу углеродной цепи, имеющую от 1 до 20 атомов углерода, причем каждый R может быть одинаковым или отличным. В одном аспекте R представляет собой метил, этил, пропил, бутил или их комбинации. Альтернативно, R представляет собой метил. Примеры подходящих органических соединений фторида аммония включают, помимо прочего, фторид аммония, фторид тетраметиламмония, фторид тетраэтиламмония, фторид тетрапропиламмония, фторид тетрабутиламмония, фторид метилтриэтиламмония или их комбинации.

[0042] Органическое соединение галогенида аммония может также содержать по меньшей мере одну фтористоводородную кислоту и по меньшей мере один гидроксид аммония, представленные формулой N(R')4OH, где R' представляет собой водород или замещенную или незамещенную молекулу углеродной цепи, содержащую от 1 до 20 атомов углерода, где каждый R' может быть одинаковым или отличным. В одном аспекте R' представляет собой метил, этил, пропил, бутил или их комбинации. Альтернативно, R представляет собой метил. Примеры органических гидроксидов аммония, подходящих для применения в настоящем изобретения, включают гидроксиды тетраалкиламмония, такие как гидроксид тетраметиламмония, гидроксид тетраэтиламмония, гидроксид тетрапропиламмония, гидроксид тетрабутиламмония или их комбинации.

[0043] В одном аспекте WEB приводят в контакт с фторсодержащим соединением описанного в настоящем документе типа с образованием фторированного промытого экструдированного основания (F-WEB). В альтернативном аспекте ЕВ приводят в контакт с фторсодержащим соединением типа, описанного в настоящем документе, с образованием фторированного экструдированного основания (F-EB).

[0044] В одном аспекте ни WEB, ни ЕВ не приведены в контакт с фторсодержащим соединением. В таких аспектах экструдированное основание (ЕВ) может быть прокалено с образованием прокаленного экструдированного основания (СЕВ - англ.: calcined extruded base). Температуры прокаливания могут варьироваться от около 260°С (500°F) до около 816°С (1500°F), альтернативно, от около 371°С (700°F) до около 593°С (1100°F) или, альтернативно, от около 454°С (850°F) до около 593°С (1100°F). Время прокаливания может варьироваться от около 0,5 до около 5 часов или, альтернативно, от около 0,5 до около 1,5 часа. В таких аспектах прокаливание можно проводить в кислородсодержащей атмосфере при скорости потока от около 4,7 л/мин (10 кубических футов в час (куб. футов/час)) до около 9,4 л/мин (20 куб. футов/час), альтернативно, прокаливание можно проводить на воздухе при скорости потока от около 4,7 л/мин (10 куб. футов/час) до около 9,4 л/мин (20 куб. футов/час) или, альтернативно, прокаливание можно проводить в «сухом» воздухе при скорости потока от около 4,7 л/мин (10 куб. футов/час) до около 9,4 л/мин (20 куб. футов/час). Под сухим воздухом понимается воздух, точка росы которого менее около минус 40°С (минус 40°F). В одном аспекте СЕВ может быть приведено в контакт с фторсодержащим соединением типа, описанного в настоящем документе, и в результате получают фторированное прокаленное экструдированное основание (F-CEB).

[0045] В одном аспекте экструдированное основание прокаливают (в отсутствие предшествующей стадии сушки, как описано ранее) с образованием прокаленного экструдированного основания (СЕВ). Температуры прокаливания могут варьироваться от около 260°С (500°F) до около 816°С (1500°F), альтернативно, от около 371°С (700°F) до около 593°С (1100°F) или, альтернативно, от около 454°С (850°F) до около 593°С (1100°F). Время прокаливания может варьироваться от около 0,5 до около 5 часов или, альтернативно, от около 0,5 до около 1,5 часа. В таких аспектах прокаливание можно проводить в кислородсодержащей атмосфере при скорости потока от около 10 кубических футов в час (куб. футов/час) (4,7 л/мин) до около 20 куб. футов/час (9,4 л/мин), альтернативно, прокаливание можно проводить на воздухе при скорости потока от около 10 куб. футов/час (4,7 л/мин) до около 20 куб. футов/час (9,4 л/мин), альтернативно, прокаливание можно проводить в «сухом» воздухе при скорости потока от около 10 куб. футов/час (4,7 л/мин) до около 20 куб. футов/час (9,4 л/мин). Под сухим воздухом понимается воздух, точка росы которого менее около минус 40°С (минус 40°F). В одном аспекте СЕВ может быть приведено в контакт с фторсодержащим соединением типа, описанного в настоящем документе, и в результате получают фторированное прокаленное экструдированное основание (F-CEB).

[0046] В одном аспекте СЕВ может быть промыт с образованием промытого СЕВ (WCEB - англ.: washed СЕВ). Промывка СЕВ может уменьшить количество «легко удаляемой» щелочи, которая может присутствовать. Термин «промывка», В контексте настоящего документа, включает любой процесс, при котором жидкость (например, вода), превышающая объем пор материала, приводится в контакт с СЕВ. «Легко удаляемая» щелочь определяется в настоящем документе как щелочь, которая может быть вымыта из СЕВ после 5 промывок путем контакта объема жидкости около 1:1 с массой экструдата при температуре окружающей среды. Может потребоваться несколько промывок, чтобы существенно уменьшить количество легко удаляемой щелочи. В некоторых аспектах СЕВ может быть подвергнуто по меньшей мере 5 промывкам для удаления существенного количества легко удаляемой щелочи. В одном аспекте промывочная вода представляет собой дистиллированную или деионизированную воду, имеющую рН от около 5 до около 9. Температура промывки может варьироваться от около 21°С (70°F) до около 93,3°С (200°F), альтернативно, от около 27°С (80°F) до около 54°С (130°F), альтернативно, от около 32°С (90°F) до около 43°С (110°F). Время промывки может варьироваться от около 5 до около 60 минут на промывку, альтернативно, от около 15 до около 30 минут на промывку.

[0047] После промывки, для уменьшения количества легко удаляемой щелочи, промытое WCEB может быть высушено с образованием промытого и высушенного СЕВ. Температура сушки может варьироваться от около 93,3°С (200°F) до около 204°С (400°F), альтернативно, от около 93,3°С (200°F) до около 149°С (300°F) или, альтернативно, от около 107°С (225°F) до около 135°С (275°F). Время сушки может варьироваться от по меньшей мере около 1 часа, альтернативно, от около 1 до около 10 часов или, альтернативно, от около 2 до около 5 часов.

[0048] Промытое и высушенное СЕВ может быть прокалено с образованием промытого, высушенного и прокаленного СЕВ. Температура прокаливания может варьироваться от около 260°С (500°F) до около 649°С (1200°F), альтернативно, от около 371°С (700°F) до около 593°С (1100°F) или, альтернативно, от около 454°С (850°F) до около 593°С (1000°F). Время прокаливания может варьироваться от около 0,5 до около 5,0 часа или, альтернативно, от около 0,5 до около 1,5 часа. В таких аспектах прокаливание можно проводить в кислородсодержащей атмосфере при скорости потока от около 4,7 л/мин (10 куб. футов/час) до около 9,4 л/мин (20 куб. футов/час), альтернативно, прокаливание можно проводить на воздухе при скорости потока от около 4,7 л/мин (10 куб. футов/час) до около 9,4 л/мин (20 куб. футов/час) или, альтернативно, прокаливание можно проводить в «сухом» воздухе при скорости потока от около 4,7 л/мин (10 куб. футов/час) до около 9,4 л/мин (20 куб. футов/час).

[0049] F-WEB, F-EB, F-CEB и/или F-WCEB могут совместно называться фторсодержащими базовыми материалами (FBM - англ.: fluorinated base materials). В одном аспекте способ получения катализатора ароматизации включает приведение в контакт по меньшей мере одного из его WEB, ЕВ, СЕВ или WCEB с фторсодержащим соединением с получением одного или более FBM. В одном аспекте фторсодержащее соединение может быть приведено в контакт с по меньшей мере двумя из WEB, ЕВ, СЕВ или WCEB с получением одного или более FBM. В одном аспекте фторсодержащее соединение может быть приведено в контакт с любой комбинацией WEB, ЕВ, СЕВ и/или WCEB с получением одного или более FBM. В одном аспекте контакт WEB, ЕВ, СЕВ и/или WCEB с фторсодержащим соединением с получением FBM происходит в диапазоне температур от около 20°С до около 100°С, альтернативно, от около 22°С до около 80°С или, альтернативно, от около 25°С до около 50°С.

[0050] Следует понимать, что контакт фторсодержащего соединения приводит к связыванию фторида с последующими материалами, образующимися во время получения катализатора ароматизации. Например, фторирование WEB приводит к получению F-WEB, которое затем можно высушить с получением F-EB, которое можно прокалить с получением F-CEB. Аналогично, фторирование ЕВ приводит к получению F-EB, которое можно прокалить с получением F-CEB. Как отмечалось ранее, каждый из этих FBM может быть дополнительно промыт, высушен и прокален. Следовательно, при фторировании влажного экструдированного основания образуется фторированное влажное экструдированное основание, а затем фторированное экструдированное основание, прокаленное фторированное экструдированное основание, промытое прокаленное фторированное экструдированное основание, высушенное промытое прокаленное фторированное экструдированное основание и так далее. В аспектах, в которых экструдированное основание приводят в контакт с фторсодержащим соединением, образуется фторированное экструдированное основание, а затем прокаленное фторированное экструдированное основание, промытое прокаленное фторированное экструдированное основание, высушенное промытое прокаленное фторированное экструдированное основание и так далее. В аспектах, в которых прокаленное экструдированное основание приводят в контакт с фторсодержащим соединением, образуется фторированное прокаленное экструдированное основание, а затем промытое фторированное прокаленное экструдированное основание, высушенное промытое фторированное прокаленное экструдированное основание и так далее. Опять же, любое из полученных в результате FEB, F-EB, F-CEB или F-WCEB может в совокупности называться фторированными базовыми материалами (FBM).

[0051] FBM могут быть подвергнуты дальнейшим стадиям обработки с получением связанных цеолитовых подложек и/или катализаторов (например, катализаторов ароматизации), как описано в настоящем документе. Например, FBM может быть дополнительно промыт, высушен и прокален с образованием связанной цеолитовой подложки (которая также может называться подложкой катализатора, предшественником катализатора, подложкой-предшественником, материалом подложки и т.п., каждое из которых указывает на то, что один или более каталитических материалов еще не добавлены к подложке).

[0052] В одном аспекте FBM может быть промыт с образованием промытого FBM. Термин «промывка», В контексте настоящего документа, включает любой процесс, при котором жидкость (например, вода), превышающая объем пор материала, приводится в контакт с FBM. Можно проводить несколько промывок. В некоторых аспектах FBM может подвергаться от 1 до 5 промывок. В одном аспекте промывочная вода представляет собой дистиллированную или деионизированную воду, имеющую рН от около 5 до около 9. Температура промывки может варьироваться от около 21°С (70°F) до около 93,3°С (200°F), альтернативно, от около 27°С (80°F) до около 54°С (130°F), альтернативно, от около 32°С (90°F) до около 43°С (110°F). Время промывки может варьироваться от около 5 до около 60 минут на промывку, альтернативно, от около 15 до около 30 минут на промывку. [0053] В одном аспекте ионы калия (K+) могут быть включены в промывочную жидкость (например, воду) для нейтрализации любых протонных центров, которые могли образоваться во время промывки и/или для предотвращения образования протонных центров. Можно применять любое подходящее K-содержащее соединение, растворимое в воде, включая, помимо прочего, KOH, KNO3, KHCO3, K2CO3, K-ацетат, K-соли обычных органических кислот, таких как щавелевая, лимонная, уксусная, пропионовая и т.п. K+ может присутствовать в количествах в диапазоне от около 100 до около 1000 ч/млн. Протонные или брэнстедовские кислотные центры могут приводить к кислотным свойствам с неблагоприятным воздействием на каталитическую активность и/или скорость дезактивации. В одном аспекте фторсодержащее соединение приводят в контакт с СЕВ перед промывкой.

[0054] После промывки промытый FBM может быть высушен с образованием промытого и высушенного FBM. Температура сушки может варьироваться от около 93,3°С (200°F) до около 204°С (400°F), альтернативно, от около 93,3°С (200°F) до около 149°С (300°F), альтернативно от около 107°С (225°F) до около 135°С (275°F). Время сушки может варьироваться от по меньшей мере около 1 часа, альтернативно, от около 1 до около 10 часов или, альтернативно, от около 2 до около 5 часов.

[0055] Промытое и высушенное FBM может быть прокалено с образованием промытого, высушенного и прокаленного FBM. Температура прокаливания может варьироваться от около 260°С (500°F) до около 649°С (1200°F), альтернативно, от около 371°С (700°F) до около 593°С (1100°F) или, альтернативно, от около 454°С (850°F) до около 593°С (1000°F). Время прокаливания может варьироваться от около 0,5 до около 5,0 часа или, альтернативно, от около 0,5 до около 1,5 часа. В таких аспектах прокаливание можно проводить в кислородсодержащей атмосфере при скорости потока от около 4,7 л/мин (10 куб. футов/час) до около 9,4 л/мин (20 куб. футов/час), альтернативно, прокаливание можно проводить на воздухе при скорости потока от около 4,7 л/мин (10 куб. футов/час) до около 9,4 л/мин (20 куб. футов/час), альтернативно, прокаливание можно проводить в «сухом» воздухе при скорости потока от около 4,7 л/мин (10 куб. футов/час) до около 9,4 л/мин (20 куб. футов/час).

[0056] В одном аспекте промытый, высушенный и прокаленный FBM может называться связанной цеолитовой подложкой и может применяться в качестве материала подложки для получения катализатора ароматизации, имеющего один или более нанесенных на него каталитических материалов. В одном аспекте связанная цеолитовая подложка содержит фторид, присутствующий в количестве от около 0,1 мас. % до около 5 мас. %, альтернативно, от около 0,1 мас. % до около 3 мас. %, альтернативно, от около 0,3 мас. % около 1,8 мас. %, как определено с помощью любой подходящей методики, такой как рентгеновская флуоресценция.

[0057] Способ получения катализатора ароматизации может дополнительно включать пропитку связанной цеолитовой подложки одним или более каталитическими соединениями, такими как металл группы VIII (например, платина) и одним или более галогенидами (например, хлоридом).

[0058] Связанная цеолитовая подложка, полученная, как описано в настоящем документе ранее, может быть дополнительно обработана для включения одного или более каталитических материалов. В одном аспекте добавление металла и хлорида к связанной цеолитовой подложке образует катализатор, способный катализировать такие реакции, как преобразование углеводородов в ароматические соединения.

[0059] В одном аспекте один или более металлов группы VIII добавляют к связанной цеолитовой подложке с образованием металлизированной подложки катализатора. Металл может быть добавлен к связанной цеолитовой подложке с помощью любого подходящего метода, например, ионного обмена, пропитки по влагоемкости или пропитки с заполнением пор. В одном аспекте металл добавляют к связанной цеолитовой подложке путем пропитки металлсодержащим раствором. Металл в металлсодержащем растворе может представлять собой по меньшей мере один металл группы VIII; альтернативно, Pt, Pd, Rh, Ir, Ru, Os или их комбинации; альтернативно, платину.

[0060] В одном аспекте металл включает платину, которую добавляют к связанной цеолитовой подложке посредством контакта с металлсодержащим раствором, содержащим по меньшей мере одно платиносодержащее соединение. Примеры подходящих платиносодержащих соединений для контакта со связанной цеолитовой подложкой включают, помимо прочего, соединения платины, которые образуют в растворе положительно заряженные комплексные ионы платины, такие как, например, соли платины, такие как хлориды и нитраты; комплексы платины с аминами; или их комбинации. Например, платиносодержащее соединение может представлять собой любое разлагаемое платиносодержащее соединение, включая, помимо прочего, тетрахлорплатинат аммония, платинохлористоводородную кислоту, нитрит диамминплатины (II), бис-(этилендиамин)платину (II), хлорид платины (II), ацетилацетонат, дихлордиаммин платины, хлорид платины (II), гидроксид тетраамминплатины (II), хлорид тетраамминплатины и нитрат тетраамминплатины (II). В одном аспекте источник платины представляет собой хлорид тетраамминплатины (ТАРС). Количество платины в металлизированной подложке катализатора может варьироваться от около 0,1 до около 5 мас. %, альтернативно, от около 0,1 до около 3 мас. %, альтернативно, от около 0,3 до около 1,8 мас. %.

[0061] В одном аспекте один или более галогенидов добавляют к связанной цеолитовой подложке путем контакта с галогенидсодержащим соединением с образованием галогенированной подложки катализатора. Один или более галогенидов могут быть добавлены к связанной цеолитовой подложке по отдельности; альтернативно один или более галогенидов могут быть добавлены к связанной цеолитовой подложке одновременно. Такие галогениды также могут быть введены во время добавления металла, альтернативно, один или более галогенидов вводят на отдельной стадии, которая может быть выполнена до или после добавления металла, с образованием галогенированной металлизированной подложки катализатора. Примеры подходящих галогенидов включают, помимо прочего, хлорид, фторид, бромид, йодид или их комбинации. Такие галогениды могут быть введены в виде органического соединения галогенида аммония.

[0062] Органическое соединение галогенида аммония может включать одно или более соединений, представленных формулой N(R)4X, где X представляет собой галогенид и где R представляет собой водород или замещенную или незамещенную молекулу углеродной цепи, содержащую 1 20 атомов углерода, причем каждый R может быть одинаковым или отличным. В одном аспекте R выбран из группы, состоящей из метила, этила, пропила, бутила и их комбинаций, более конкретно, метила. В одном аспекте галогенид представляет собой хлорид, и его добавляют к связанной цеолитовой подложке путем контакта с хлор содержащим соединением.

[0063] Подходящие хлорсодержащие соединения могут представлять собой органические соединения хлорида аммония и могут включать одно или более соединений, представленных общей формулой N(R)4Cl, где R представляет собой водород или замещенную или незамещенную молекулу углеродной цепи, содержащую от 1 до 20 атомов углерода, причем каждый R может быть одинаковым или отличным. В одном аспекте R представляет собой метил, этил, пропил, бутил или их комбинации. Альтернативно, R представляет собой метил. Примеры подходящих органических соединений хлорида аммония включают, помимо прочего, хлорид аммония, хлорид тетраметиламмония, хлорид тетраэтиламмония, хлорид тетрапропиламмония, хлорид тетрабутиламмония, хлорид метилтриэтиламмония или их комбинации.

[0064] В одном аспекте галогенированная металлизированная подложка катализатора содержит хлорид, присутствующий в количестве от около 0,1 мас. % до около 5 мас. %, альтернативно, от около 0,1 мас. % до около 3 мас. % или, альтернативно, от около 0,3 мас. % до около 1,8 мас. %. В одном аспекте галогенированная металлизированная подложка катализатора содержит как хлорид, так и фторид, которые могут присутствовать в соотношении C1:F от около 1:10 до 10:1, альтернативно, от около 1:5 до 5:1 или, альтернативно, от около 1:2 до 2:1.

[0065] В одном аспекте галогенированную металлизированную подложку катализатора оставляют затвердевать в течение нескольких часов перед дополнительной обработкой. В одном аспекте галогенированную металлизированную подложку катализатора оставляют затвердевать в течение от около 1 до около 24 часов, альтернативно, от около 2 до около 8 часов или, альтернативно, от около 3 до около 6 часов. В одном аспекте катализатор содержит металлизированную галогенированную подложку.

[0066] После пропитки связанной цеолитовой подложки металлом и одним или более галогенидами с образованием галогенированной металлизированной подложки катализатора, галогенированную металлизированную подложку катализатора можно затем подвергнуть дальнейшей обработке, как описано в настоящем документе. Галогенированная металлизированная подложка катализатора может быть обработана для удаления нежелательных соединений, оставшихся после стадий пропитки, например, путем сушки для удаления соединений и/или нагревания для разложения соединений. В одном аспекте галогенированную металлизированную подложку катализатора сушат и прокаливают, как описано ниже.

[0067] Галогенированная металлизированная подложка катализатора может быть высушена с образованием высушенной галогенированной металлизированной подложки катализатора. Температура сушки может варьироваться от около 38°С (100°F) до около 149°С (300°F), альтернативно, от около 66°С (150°F) до около 121°С (250°F) или, альтернативно, от около 93,3°С (200°F) до около 104°С (220°F). Время сушки может варьироваться от около 0,1 до около 6 часов, альтернативно, от около 0,2 до около 4 часов или, альтернативно, от около 0,2 до около 3 часов. Галогенированная металлизированная подложка катализатора может быть высушена с помощью любого подходящего оборудования для сушки в описанных условиях. Например, галогенированная металлизированная подложка катализатора может быть высушена с помощью метода роторного испарения при температурах выше около 38°С (100°F) под давлением около 102 кПа (30 дюймов ртутного столба).

[0068] Высушенная галогенированная металлизированная подложка катализатора может быть прокалена с образованием высушенной и прокаленной галогенированной металлизированной подложки катализатора. Температура прокаливания может варьироваться от около 204°С (400°F) до около 282°С (900°F), альтернативно, от около 260°С (500°F) до около 371°С (700°F) или, альтернативно, от около 288°С (550°F) до около 316°С (600°F). Время прокаливания может варьироваться от около 0,5 до около 5 часа или, альтернативно, от около 0,5 до около 2,5 часа. Прокаливание можно проводить в кислородсодержащей атмосфере при скорости потока от около 2,4 л/мин (5 куб. футов/час) до около 9,4 л/мин (20 куб. футов/час). Альтернативно, прокаливание можно проводить на воздухе при скорости потока от около 2,4 л/мин (5 куб. футов/час) до около 9,4 л/мин (20 куб. футов/час), альтернативно, в сухом воздухе при скорости потока от около 2,4 л/мин (5 куб. футов/час) до около 9,4 л/мин (20 куб. футов/час). После завершения обработки галогенированной металлизированной подложки катализатора (например, промывки, сушки и прокаливания) полученную в результате обработанную галогенированную металлизированную подложку катализатора можно назвать катализатором (например, катализатором ароматизации) и применять в подходящей химической реакции и процессе.

[0069] Далее обсуждаются конкретные способы получения катализатора.

[0070] В одном аспекте способ получения катализатора может включать смешивание цеолита типа, описанного в настоящем документе, связующего типа, описанного в настоящем документе, и воды с образованием пасты и приданием пасте формы влажного экструдированного основания (WEB) или экструдата. Из WEB может быть удалена избыточная вода или оно может быть иным образом высушено с образованием высушенного экструдированного основания (ЕВ). После удаления избытка воды или сушки способ может включать приведение ЕВ в контакт с фторсодержащим соединением с образованием фторированного высушенного экструдированного основания (F-EB). Затем F-EB можно прокалить с образованием фторированного прокаленного экструдированного основания (F-СЕВ). Затем F-CEB можно промыть, высушить и снова прокалить с образованием связанной цеолитовой подложки. Затем связанная цеолитовая подложка может быть приведена в контакт с металлом, описанным в настоящем документе, и хлорсодержащим соединением, описанным в настоящем документе, а затем высушена и затем снова прокалена с образованием катализатора. В одном аспекте F-EB может быть высушено перед прокаливанием F-EB с образованием F-CEB.

[0071] В другом аспекте способ получения катализатора может включать смешивание цеолита типа, описанного в настоящем документе, связующего типа, описанного в настоящем документе, и воды с образованием пасты и приданием пасте формы влажного экструдированного основания (WEB) или экструдата. Из WEB может быть удалена избыточная вода или оно может быть иным образом высушено с образованием высушенного экструдированного основания (ЕВ). Затем ЕВ может быть прокалено с образованием прокаленного экструдированного основания (СЕВ). Затем СЕВ можно привести в контакт с фторсодержащим соединением с образованием фторированного прокаленного экструдированного основания (F-CEB). Затем F-CEB можно промыть, высушить и прокалить с образованием связанной цеолитовой подложки. Затем связанная цеолитовая подложка может быть приведена в контакт с металлом, описанным в настоящем документе, и хлор содержащим соединением, описанным в настоящем документе, а затем высушена и затем снова прокалена с образованием катализатора. В одном аспекте F-CEB может быть высушено и/или прокалено перед промывкой, сушкой и последующим прокаливанием.

[0072] В другом аспекте способ получения катализатора может включать смешивание цеолита типа, описанного в настоящем документе, связующего типа, описанного в настоящем документе, и воды с образованием пасты и приданием пасте формы влажного экструдированного основания (WEB) или экструдата. Из WEB может быть удалена избыточная вода или оно может быть иным образом высушено с образованием высушенного экструдированного основания (ЕВ). Затем ЕВ может быть прокалено с образованием прокаленного экструдированного основания (СЕВ). Затем СЕВ можно промыть, высушить и снова прокалить с образованием дважды прокаленного экструдированного основания (2СЕВ). Затем 2СЕВ можно привести в контакт с фторсодержащим соединением с образованием связанной цеолитовой подложки. Затем связанная цеолитовая подложка может быть приведена в контакт с металлом, описанным в настоящем документе, и хлор содержащим соединением, описанным в настоящем документе, а затем высушена и затем снова прокалена с образованием катализатора.

[0073] В одном аспекте способ получения катализатора может включать смешивание цеолита типа, описанного в настоящем документе, связующего типа, описанного в настоящем документе, и воды с образованием пасты и приданием пасте формы влажного экструдированного основания (WEB) или экструдата. Из WEB может быть удалена избыточная вода или оно может быть иным образом высушено с образованием высушенного экструдированного основания (ЕВ). После удаления избыточной воды или сушки способ может включать приведение ЕВ в контакт с первым фторсодержащим соединением с образованием фторированного высушенного экструдированного основания (F-EB). Затем F-ЕВ можно прокалить с образованием фторированного прокаленного экструдированного основания (F-CEB). Затем F-CEB можно промыть, высушить и снова прокалить с образованием связанной цеолитовой подложки. Затем связанная цеолитовая подложка может быть приведена в контакт с металлом, описанным в настоящем документе, хлор содержащим соединением, описанным в настоящем документе, и вторым фторсодержащим соединением, описанным в настоящем документе, а затем высушен и затем снова прокалена с образованием катализатора. В одном аспекте F-EB может быть высушено перед прокаливанием F-EB с образованием F-CEB.

[0074] В другом аспекте способ получения катализатора может включать смешивание цеолита типа, описанного в настоящем документе, связующего типа, описанного в настоящем документе, и воды с образованием пасты и приданием пасте формы влажного экструдированного основания (WEB) или экструдата. Из WEB может быть удалена избыточная вода или оно может быть иным образом высушено с образованием высушенного экструдированного основания (ЕВ). Затем ЕВ может быть прокалено с образованием прокаленного экструдированного основания (СЕВ). Затем СЕВ может быть приведено в контакт с первым фторсодержащим соединением с образованием фторированного прокаленного экструдированного основания (F-CEB). Затем F-CEB можно промыть, высушить и снова прокалить с образованием связанной цеолитовой подложки. Затем связанная цеолитовая подложка может быть приведена в контакт с металлом, описанным в настоящем документе, хлорсодержащим соединением, описанным в настоящем документе, и вторым фторсодержащим соединением, описанным в настоящем документе, а затем высушен и затем снова прокалена с образованием катализатора. В одном аспекте F-CEB может быть высушено и/или прокалено перед промывкой, сушкой и последующим прокаливанием F-CEB с образованием связанной цеолитовой подложки.

[0075] В другом аспекте способ получения катализатора может включать смешивание цеолита типа, описанного в настоящем документе, связующего типа, описанного в настоящем документе, и воды с образованием пасты и приданием пасте формы влажного экструдированного основания (WEB) или экструдата. Из WEB может быть удалена избыточная вода или оно может быть иным образом высушено с образованием высушенного экструдированного основания (ЕВ). Затем ЕВ может быть прокалено с образованием прокаленного экструдированного основания (СЕВ). Затем СЕВ можно промыть, высушить и снова прокалить с образованием дважды прокаленного экструдированного основания (2СЕВ). Затем 2СЕВ может быть приведено в контакт с первым фторсодержащим соединением, а затем высушено и/или прокалено с образованием связанной цеолитовой подложки. Затем связанная цеолитовая подложка может быть приведена в контакт с металлом, описанным в настоящем документе, хлорсодержащим соединением, описанным в настоящем документе, и вторым фторсодержащим соединением, описанным в настоящем документе, а затем высушен и затем снова прокалена с образованием катализатора.

[0076] В одном аспекте катализатор, полученный, как описано в настоящем документе, применяется в качестве катализатора в системе реакторов ароматизации, содержащей по меньшей мере один реактор ароматизации и ее соответствующее технологическое оборудование. В контексте настоящего документа термины «ароматизация», «ароматизирование» и «риформинг» относятся к обработке углеводородного сырья для получения продукта, обогащенного ароматическими соединениями, который в одном аспекте представляет собой продукт, в котором содержание ароматических соединений превышает содержание ароматических соединений в сырье. Как правило, один или более компонентов сырья подвергаются одной или более реакциям риформинга с получением ароматических соединений. Некоторые углеводородные реакции, происходящие во время операции ароматизации, включают дегидрирование циклогексанов с получением ароматических соединений, дегидроизомеризацию алкилциклопентанов с получением ароматических соединений, дегидроциклизацию ациклических углеводородов с получением ароматических соединений или их комбинации. Происходит также ряд других реакций, включая деалкилирование алкилбензолов, изомеризацию парафинов, реакции гидрокрекинга, в результате которых образуются легкие газообразные углеводороды, например метан, этан, пропан и бутан или их комбинации.

[0077] Реакция ароматизации происходит в условиях процесса, которые термодинамически благоприятствуют реакции дегидроциклизации и ограничивают нежелательные реакции гидрокрекинга. Давление может составлять от около 0 кПа (0 фунтов на квадратный дюйм избыточного давления (фунтов/кв. дюйм изб.)) до около 3447 кПа (500 фунтов/кв. дюйм изб.) или, альтернативно, от около 172 кПа (25 фунтов/кв. дюйм изб.) до около 2068 кПа (300 фунтов/кв. дюйм изб.). Молярное отношение водорода к углеводородам может составлять от около 0,1:1 до около 20:1, альтернативно, от около 1:1 до около 6:1. Рабочие температуры включают температуру на входе в реактор от около 371°С (700°F) до около 566°С (1050°F) или, альтернативно, от около 482°С (900°F) до около 538°С (1000°F). Часовая объемная скорость жидкости для углеводородного сырья над катализатором ароматизации может составлять от около 0,1 ч-1 до около 10 ч-1 или, альтернативно, от около 0,5 ч-1 до около 2,5 ч-1.

[0078] Состав сырья является важным фактором при разработке систем каталитической ароматизации. В одном аспекте углеводородное сырье включает неароматические углеводороды, содержащие по меньшей мере шесть атомов углерода. Сырье для системы ароматизации представляет собой смесь углеводородов, содержащую C6-C8 углеводороды, содержащие до около 10 мас. %, и, альтернативно, до около 15 мас. % C5 и более легкие углеводороды (C5-) и содержащие до около 10 мас. % С9 и более тяжелых углеводородов (С9+).

Такие низкие уровни С9+и С5- углеводородов максимально увеличивают выход ценных ароматических соединений. В некоторых аспектах оптимальное углеводородное сырье обеспечивает максимальное процентное содержание С6 углеводородов. Такое сырье может быть получено путем разделения углеводородного сырья, такого как неочищенная нафта, на фракцию легкого углеводородного сырья и фракцию тяжелого углеводородного сырья и применения легкой фракции.

[0079] В другом аспекте сырье представляет собой лигроиновое сырье. Лигроиновое сырье может представлять собой легкий углеводород с температурой кипения от около 21°С (70°F) до около 232°С (450°F). Лигроиновое сырье может содержать алифатические, нафтеновые или парафиновые углеводороды. Эти алифатические и нафтеновые углеводороды преобразуются, по меньшей мере частично, в ароматические соединения в системе реактора ароматизации. Хотя каталитическая ароматизация обычно относится к преобразованию нафты, другие виды сырья также могут быть обработаны для получения продукта, обогащенного ароматическими соединениями. Следовательно, хотя преобразование нафты является одним аспектом, настоящее изобретение может быть применимо для активации катализаторов для преобразования или ароматизации самых различных видов сырья, таких как парафиновые углеводороды, олефиновые углеводороды, ацетиленовые углеводороды, циклические парафиновые углеводороды, циклические олефиновые углеводороды и их смеси и особенно насыщенные углеводороды.

[0080] В одном аспекте сырье практически не содержит серы, азота, металлов и других известных ядов для катализаторов ароматизации. В одном аспекте исходное сырье содержит менее около 100 ч/млрд серы. В случае наличия такие яды можно удалить с помощью любого подходящего метода. В некоторых аспектах сырье может быть очищено сначала с помощью обычных методов гидроочистки, а затем с помощью сорбентов для удаления оставшихся ядов.

[0081] В одном аспекте катализаторы ароматизации описанного в настоящем документе типа проявляют повышенную каталитическую селективность, определяемую отношением бензола к толуолу, полученным при применении лигроинового сырья. В таких аспектах селективность может варьироваться от около 10% до около 100%, альтернативно от около 20% до около 90% или, альтернативно, от около 30% до около 80%.

ПРИМЕРЫ

[0082] Настоящее изобретение будет описано более подробно с помощью конкретных примеров. Следующие примеры предложены только для иллюстративных целей и никоим образом не предназначены для ограничения настоящего изобретения. Специалистам в данной области техники будет несложно распознать множество некритических параметров, которые можно изменить или модифицировать, чтобы получить по существу те же самые результаты.

ПРИМЕРЫ ПОДЛОЖКИ

[0083] Подложка А представляла собой высушенное экструдированное основание KL-цеолита, связанное диоксидом кремния, содержащее около 80 мас. % KL-цеолита. Смесь получали из около 609 граммов (г) кристаллического порошка KL-цеолита и около 30 г метилцеллюлозы. Эту смесь тщательно перемешивали в устройстве для формовочной смеси. К этой смеси добавляли около 714 г около 20 мас. % водного раствора диоксида кремния (SI-350, полученный от CCIC (Япония)) и тщательно перемешивали. Для тщательного перемешивания в устройство для формовочной смеси добавляли золь кремниевой кислоты в течение периода около 11 минут. После того как к смеси добавляли золь кремниевой кислоты, добавили воду, чтобы довести влажность до уровня от около 35 мас. % до около 40 мас. % потерь при прокаливании (LOI) для экструзии. Потери при прокаливании представляют собой процент потери массы при нагревании образца при около 538°С (1000°F) в течение около 1 часа в сухом воздухе. Затем смесь экструдировали через головку диаметром 1,6 мм (1/16 дюйма). Затем экструдаты сушили при температуре около 121°С (250°F) в течение около 4 часов с получением подложки А, экструдированного основания (ЕВ).

[0084] Затем подложку А прокаливали в течение около 1 часа при около 482°С (900°F) с получением подложки В, прокаленного экструдированного основания (СЕВ). Во время прокаливания температуру повышали со скоростью 300°F/4 до конечной заданной точки 482°С (900°F) и поддерживали поток воздуха 4,7 л/мин (10 станд. куб. футов/час) через слой частиц.

[0085] Подложка С представляла собой промытое прокаленное экструдированное основание (WCEB). Около 100 г прокаленного экструдированного основания (подложка В) промывали около 250 мл деионизированной воды при около 37,8°С (100°F). Этого времени промывки было достаточно для достижения надлежащего контакта твердых веществ и жидкостей. Эту промывку повторяли всего в течение трех промывок. Затем промытый экструдат сушили в течение около 4 часов при около 121°С (250°F), а затем прокаливали на воздухе при около 482°С (900°F) в течение около 1 часа в потоке сухого воздуха.

[0086] Фторированную подложку 1 получали путем приведения в контакт 12 граммов подложки А с 2,33 грамма 20 мас. % раствора фторида тетраметиламмония (TMAF) с помощью методов начального увлажнения. Подложке давали отстояться в течение 16 часов, а затем сушили при 150°С в течение 2 часов, после чего температуру повышали до 500°С в течение двух часов, а затем выдерживали при 500°С в течение 1 часа.

[0087] Фторированную подложку 2 получали путем приведения в контакт 11 граммов подложки В со смесью 2,33 грамма 20 мас. % раствора фторида тетраметиламмония (TMAF) и 1,67 грамма воды с помощью методов начального увлажнения. Подложке давали отстояться в течение 16 часов, а затем сушили при 150°С в течение 2 часов, после чего температуру повышали до 500°С в течение двух часов, а затем выдерживали при 500°С в течение 1 часа.

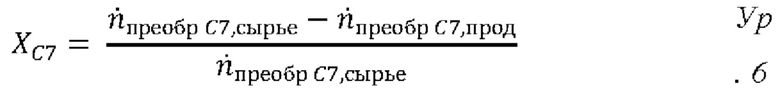

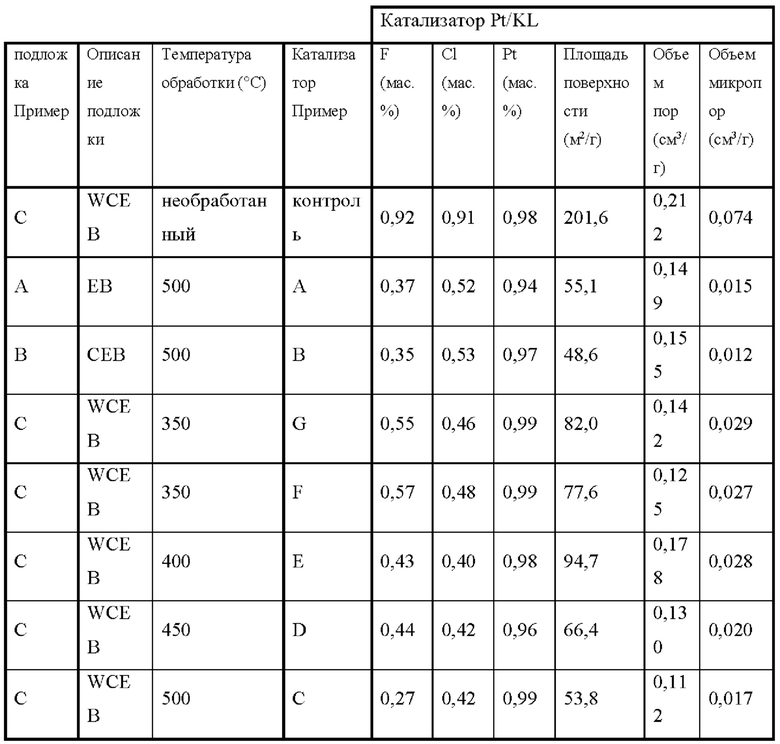

[0088] Фторированные подложки 3-7 были получены путем приведения в контакт 64,36 грамма подложки С со смесью около 15 граммов 20 мас. % раствора фторида тетраметиламмония (TMAF) и около 15 граммов воды с помощью методов начального увлажнения. Подложке давали отстояться в течение 4 часов. Затем подложку разделяли на четыре части, причем каждую часть отдельно сушили при 150°С в течение 2 часов с последующим повышением температуры до конечной температуры выдержки в течение шести часов. Температуры обработки, применяемые для получения фторированных подложек 3-7, приведены в таблице 1. Анализ этих фторированных базовых материалов приведен в таблице 2.

ПРИМЕРЫ КАТАЛИЗАТОРА

[0089] Пропитанные платиной KL-цеолитовые катализаторы получали следующим образом. Получали пропиточную смесь из около 0,18 г хлорида тетраамминплатины (II) (ТАРС), около 0,36 г 50 мас. % водного раствора хлорида тетраметиламмония (ТМАС) и около 3,5 г воды, которую добавляли в емкость, содержащую около 10 г связанной цеолитовой подложки (ЕВ, СЕВ или WCEB) с помощью методов начального увлажнения. Затем пропитанной связанной цеолитовой подложке давали отстояться в течение около 16 часов при комнатной температуре. Пропитанную связанную цеолитовую подложку сушили в вакууме в течение около 4 часов при около 85°С. Затем полученный материал прокаливали до начальной температуры выдержки около 150°С в течение около 2 часов, затем температуру повышали в течение около 4 часов до второй температуры выдержки около 350°С в течение 6 часов в сухом воздухе. Полученные катализаторы анализировали на мас. % Pt, Mac.%°F и мас. % О с помощью рентгеновской флуоресценции (XRF), а пористость определяли по адсорбции азота и рассчитывали по методу Брунауэра-Эммета-Теллера (BET). Анализ указанных катализаторов приведен в таблице 3.

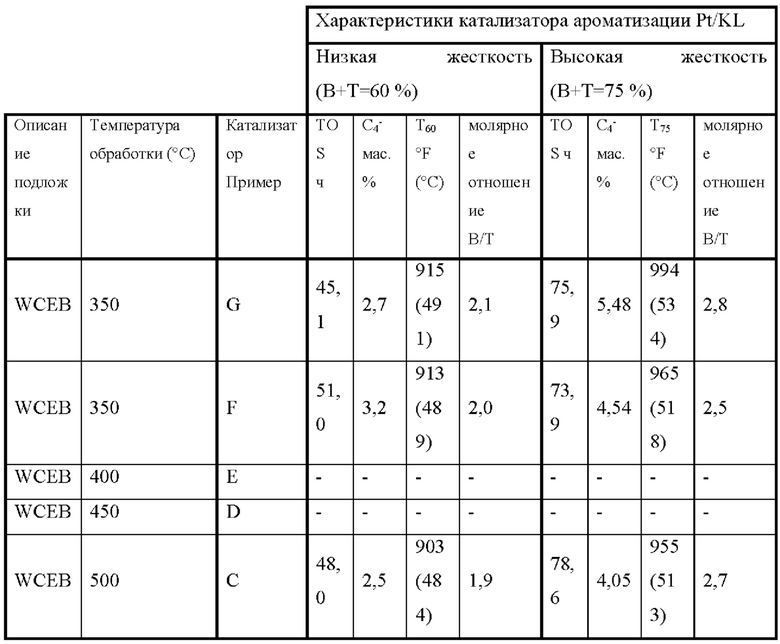

ПРИМЕРЫ ХАРАКТЕРИСТИК АРОМАТИЗАЦИИ

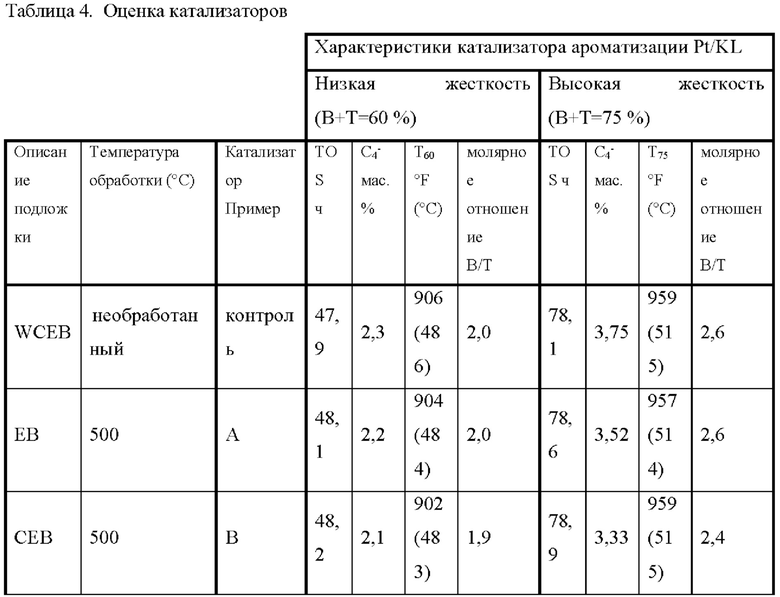

[0090] В следующих примерах катализаторы, полученные выше, представляли собой катализаторы ароматизации типа, описанного ранее в настоящем документе. Каждый из катализаторов оценивали на эффективность в качестве катализатора ароматизации. В каждом из следующих примеров применяли следующие стандартные условия испытаний: катализаторы измельчали, просеивали через сито размером от около 20 до 40 меш и 1 грамм помещали в реактор, содержащий реакционный сосуд из нержавеющей стали с наружным диаметром (НД) 1/4 дюйма в печи с регулируемой температурой. После восстановления катализатора в потоке водорода в реакционный сосуд подавали поступающий поток алифатического углеводорода и водорода со скоростью подачи 22 мл/мин; давление 50 фунтов на кв. дюйм (345 кПа); молярное соотношение Н2:углеводород 3:1, часовая объемная скорость жидкости 9 ч-1, с получением рабочих характеристик. Алифатический углеводород содержал следующие массовые проценты нормальных парафинов и изопарафинов: около 8 мас. % C8 парафинов, около 28 мас. % С7 парафинов и около 62 мас. % С6 парафинов. Состав выходящего из реактора потока анализировали с помощью газовой хроматографии, чтобы определить количество бензола и толуола, присутствующих в продукте, а также количество легких углеводородов с четырьмя или менее атомами углерода (С4- мас. %). Условия низкой жесткости были отрегулированы таким образом, чтобы получить общий показатель 60 мас. % для суммы мас. % бензола и мас. % толуола в выходящем из реактора потоке, в то время как условия высокой жесткости были отрегулированы таким образом, чтобы получить общий показатель 75 мас. % для суммы мас. % бензола и мас. % толуола в выходящем из реактора потоке. Характеристики катализатора определяли путем построения графика температуры, необходимой для поддержания общего выхода бензола и толуола на уровне 60 мас. % для условий низкой жесткости (75 мас. % для условий высокой жесткости) в зависимости от времени при стандартных условиях испытаний. В каждом из следующих примеров процедура получения катализатора, параметры получения и/или изменения условий процесса оцениваются по эффектам, наблюдаемым в Т60 или Т75, а также по С4- мас. %. Другие приведенные в таблице параметры включают время в потоке (ч) (также обозначаемое как TOS); и молярное соотношение бензол-толуол в продукте, как показано в таблице 4.

[0091] Результаты показывают, что обработка экструдированного основания, прокаленного экструдированного основания или промытого прокаленного экструдированного основания фторидом снижает микропористость подложки и получаемого в результате катализатора ароматизации и что обработка экструдированного основания (катализатор А) и прокаленного экструдированного основания (катализатор В) обеспечивает большую селективность катализатора ароматизации, исходя из более низкого мас. % С4- в продукте.

[0092] Следующие перечисленные аспекты представлены в качестве неограничивающих примеров объекта настоящего изобретения.

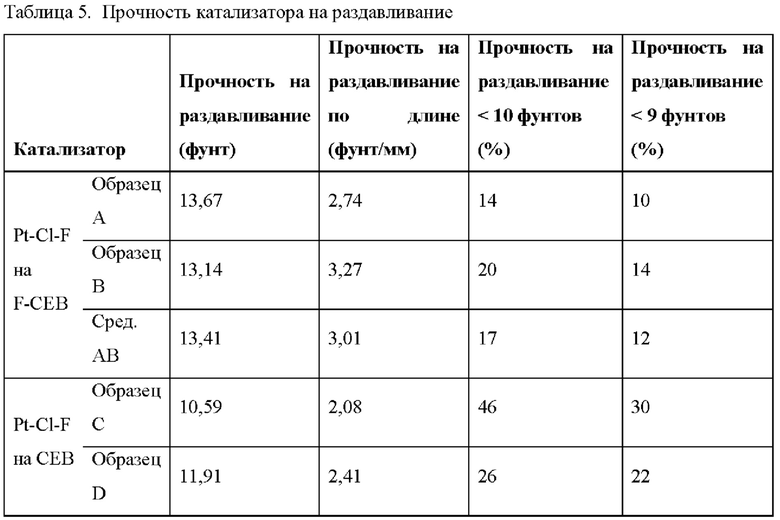

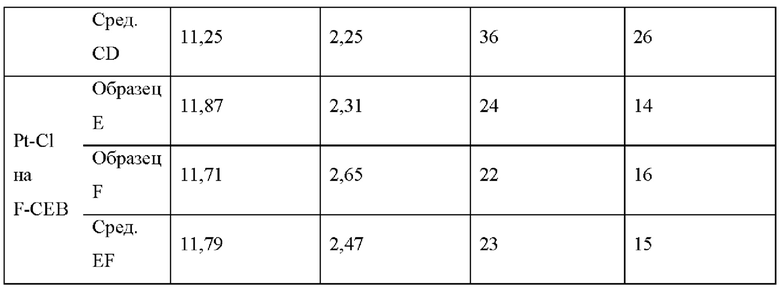

ПРИМЕРЫ ПРОЧНОСТИ НА РАЗДАВЛИВАНИЕ

[0093] В следующих примерах дважды фторированные катализаторы испытывали на прочность на раздавливание и сравнивали с прочностью на раздавливание катализаторов, фторированных только один раз.

[0094] Катализатор Pt-Cl-F на F-CEB получали путем смешивания порошка цеолита K-L, связующего кремнезема и воды с образованием пасты и приданием пасте формы влажного экструдированного основания (WEB). WEB сушили с образованием высушенного экструдированного основания (ЕВ). Затем ЕВ прокаливали с образованием прокаленного экструдированного основания (СЕВ). Затем СЕВ было приведено в контакт с NH4F с образованием фторированного прокаленного экструдированного основания (F-CEB). Затем F-CEB кальцинировали, промывали, сушили и снова кальцинировали с образованием связанной цеолитовой подложки. Затем связанную цеолитовую подложку приводили в контакт с Pt, NH4Cl и NH4F, после чего сушили, а затем снова прокаливали с образованием катализатора Pt-Cl-F на F-CEB. Таким образом, «Pt-Cl-F на F-СЕВ» указывает на то, что подложка была приведена в контакт с фторсодержащим соединением в двух точках во время получения катализатора: 1) фторсодержащее соединение добавляли к прокаленному экструдированному основанию и 2) фторсодержащее соединение добавляли к Pt и хлорсодержащему соединению во время добавления металла к связанной цеолитовой подложке. «Катализатор Pt-Cl-F на F-СЕВ» может также называться дважды фторированным катализатором Pt-Cl-F или предварительно фторированным катализатором Pt-Cl-F.

[0095] Катализатор Pt-Cl-F на СЕВ получали путем смешивания порошка цеолита K-L, связующего кремнезема и воды с образованием пасты и приданием пасте формы влажного экструдированного основания (WEB). WEB сушили с образованием высушенного экструдированного основания (ЕВ). Затем ЕВ прокаливали с образованием прокаленного экструдированного основания (СЕВ). Затем СЕВ промывали, сушили и снова прокаливали с получением связанной цеолитовой подложки. Затем связанную цеолитовую подложку приводили в контакт с Pt, NH4Cl и NH4F, после чего сушили, а затем снова прокаливали с образованием катализатора Pt-Cl-F на СЕВ. Таким образом, «Pt-Cl-F на СЕВ» указывает на то, что фторсодержащее соединение было добавлено к Pt и хлорсодержащему соединению во время добавления металла к связанной цеолитовой подложке, но не было добавлено к WEB, ЕВ или СЕВ перед добавлением металла. «Катализатор Pt-Cl-F на СЕВ» может также называться однократно фторированным катализатором Pt-Cl-F, который предварительно не фторировали.

[0096] Катализатор Pt-Cl на F-СЕВ получали путем смешивания порошка цеолита K-L, связующего кремнезема и воды с образованием пасты и приданием пасте формы влажного экструдированного основания (WEB). WEB сушили с образованием высушенного экструдированного основания (ЕВ). Затем ЕВ прокаливали с образованием прокаленного экструдированного основания (СЕВ). Затем СЕВ было приведено в контакт с NH4F с образованием фторированного прокаленного экструдированного основания (F-СЕВ). Затем F-СЕВ кальцинировали, промывали, сушили и снова кальцинировали с образованием связанной цеолитовой подложки. Затем связанную цеолитовую подложку приводили в контакт с Pt и NH4Cl, после чего сушили, а затем снова прокаливали с образованием катализатора Pt-Cl на F-СЕВ. Таким образом, «Pt-Cl на F-СЕВ» указывает на то, что фторсодержащее соединение было добавлено к прокаленному экструдированному основанию, но не было добавлено к Pt и хлорсодержащему соединению во время добавления металла к связанной цеолитовой подложке. «Катализатор Pt-Cl на F-СЕВ» может также называться однократно фторированным катализатором Pt-Cl-F или предварительно фторированным катализатором Pt-Cl.

[0097] В таблице 5 ниже представлены данные, относящиеся к прочности на раздавливание для каждого из катализатора Pt-Cl-F на F-СЕВ, катализатора Pt-Cl-F на СЕВ и катализатора Pt-Cl на F-CEB.

[0098] Средняя прочность на раздавливание для каждого катализатора была получена путем i) получения двух образцов каждого катализатора, причем каждый образец содержал 50 гранул катализатора, ii) измерения индивидуальной прочности на раздавливание каждой гранулы катализатора в соответствии с ASTM D4179, за исключением стадии высыхания, требуемой в соответствии с ASTM D4179, проводили при 538°С вместо 400°С, iii) расчета прочности на раздавливание образца в качестве среднего значения прочности на раздавливание отдельных гранул для каждого образца и iii) расчета средней прочности на раздавливание для каждого катализатора в качестве средней прочности на раздавливание двух образцов. В таблице 5 значение прочности на раздавливание, указанное для каждого из «образца А», «образца В», «образца С», «образца D», «образца Е» и «образца F», представляет собой прочность на раздавливание образца или среднее значение прочности на раздавливание отдельных гранул для каждого из образцов A-F. Значения прочности на раздавливание, представленные как «сред. АВ», «сред. CD» и «сред. EF», представляют собой среднюю прочность на раздавливание или среднее значение прочности на раздавливание двух соответствующих образцов (т.е. АВ, CD или EF) для каждого катализатора.

[0099] «Прочность на раздавливание по длине» определяли путем i) измерения длины каждой гранулы перед измерением ее индивидуальной прочности на раздавливание, как описано выше, ii) деления индивидуальной прочности на раздавливание, измеренной для каждой гранулы в соответствии с ASTM D4179, на измеренную длину, для получения индивидуальной прочности гранул на раздавливание по длине для каждой гранулы, iii) расчета прочности на раздавливание образца по длине в качестве среднего значения прочности на раздавливание отдельных гранул по длине для каждого образца, и iv) расчета средней прочности на раздавливание по длине для каждого катализатора в качестве среднего значения прочности на раздавливание по длине для двух образцов каждого катализатора. В таблице 5 значение прочности на раздавливание по длине, указанное для каждого из «образца А», «образца В», «образца С», «образца D», «образца Е» и «образца F», представляет собой прочность на раздавливание образца по длине или среднее значение прочности на раздавливание отдельных гранул по длине для каждого из образцов A-F. Значения прочности на раздавливание по длине, представленные как «сред. АВ», «сред. CD» и «сред. EF», представляют собой среднюю прочность на раздавливание по длине или среднее значение прочности на раздавливание по длине двух соответствующих образцов (т.е. АВ, CD или EF) для каждого катализатора.

[00100] В таблице 5 также показана «прочность на раздавливание <10 фунтов» для «образца А», «образца В», «образца С», «образца D», «образца Е» и «образца F», которая представляет собой % количество 50 гранул в каждом образце каждого катализатора, которые имели прочность на раздавливание менее 10 фунтов. Значения «прочности на раздавливание <10 фунтов», представленные как «сред. АВ», «сред. CD» и «сред. EF», представляют собой среднюю «прочность на раздавливание <10 фунтов» двух соответствующих образцов для каждого катализатора.

[00101] Также в таблице 5 «раздавливание <9 фунтов» для «образца А», «образца В», «образца С», «образца D», «образца Е» и «образца°F» представляет собой % количество 50 гранул в каждом образце каждого катализатора, который имел прочность на раздавливание менее 9 фунтов. Значения «прочность на раздавливание<9 фунтов», представленные как «сред. АВ», «сред. CD» и «сред. EF», представляют собой среднюю «прочность на раздавливание <9 фунтов» двух соответствующих образцов для каждого катализатора.