Изобретение относится к топливной аппаратуре двигателей внутреннего сгорания и может использовано при изготовлении топливных аккумуляторов высокого давления систем Common Rail.

Известен топливный аккумулятор, включающий корпус, выполненный в виде толстостенной детали постоянного поперечного сечения, на который устанавливаются хомуты с резьбовой частью, ориентированные в пространстве и зафиксированные на корпусе посредством штифтов (пат. RU 2636646, опубл. 24.11.2017. Бюл. №33). По известному решению, корпус топливного аккумулятора, фактически, изготовлен механической обработкой трубной заготовки.

К недостаткам известного решения относится неудовлетворительная технологичность конструкции топливного аккумулятора, обусловленная большим количеством деталей, необходимостью изготовления хомутов с резьбовой частью, а также риском разрушения корпуса аккумулятора из-за наличия в нем отверстий под штифты, используемые для фиксации хомутов.

Известен способ измерения линейных размеров, осуществляемый в устройстве для измерения линейных размеров, и включающий установку измеряемой детали в посадочное гнездо с подпружиненным конусом и перемещение вдоль измеряемой детали измерительного элемента устройства (пат. RU 2267083, опубл. 27.12.2005. Бюл. №36).

К недостаткам известного решения относится снижение точности измерений при наличии на посадочном конусе измеряемой детали выступающих неровностей (например, облоя), нарушающих прилегание посадочного конуса измеряемой детали к подпружиненному конусу посадочного гнезда устройства.

Наиболее близким по совокупности существенных признаков - прототипом заявляемого изобретения - является способ изготовления, реализуемый при изготовлении топливного аккумулятора высокого давления, включающего корпус с внутренней полостью и штуцерами для подключения топливопроводов, включающий получение заготовки, контрольные операции и операции механической обработки (пат.WO 2009/013070, опубл. 29.01.2009). Исходя из графических материалов, опубликованных совместно с описанием и формулой известного решения, заявитель считает обоснованным предположение о том, что в ходе механической обработки заготовки для осуществления известного решения на концевых цилиндрических участках облой в местах смыкания половинок штампа убирают резанием. По опыту заявителя, это является целесообразным и необходимым при использовании традиционных технологий, так как концевые цилиндрические участки подобных деталей используют в качестве баз для механической обработки.

К недостаткам известного решения относится его повышенная трудоемкость, обусловленная зачисткой облоя. Кроме того, к недостаткам известного решения относится трудность измерений линейных размеров заготовки (штамповки), на которой облой еще не убран. Между тем, контроль линейных размеров поковки, как составляющая часть общей технологии изготовления аккумулятора, очень важен. Очевидно, что измерение линейных размеров заготовки и окончательно готовой детали в этом случае может выполняться только на различных приспособлениях или различными способами.

Технической задачей, на решение которой направлено предлагаемое изобретение, является создание способа изготовления топливного аккумулятора, нечувствительного к наличию штампового облоя на наружных поверхностях заготовки.

Техническим результатом осуществления предлагаемого изобретения является упрощение технологии изготовления топливного аккумулятора за счет снижения требований к наличию штампового облоя на его наружных поверхностях и возможности использования одинаковых приспособлений для контроля на различных этапах технологического процесса.

Поставленная техническая задача решается за счет использования на контрольных операциях в процессе изготовления топливного аккумулятора системы Common Rail установки топливного аккумулятора в подпружиненные трехлепестковые обратные конусы приспособления с возможностью вращения вокруг продольной оси так, что плоскость разъема половинок штампа, в которой образуется облой, располагается между лепестками обратных конусов.

Указанный признак является новым, существенным, неочевидным, промышленно выполнимым и направлен на достижение заявленного технического результата.

Изобретение и его преимущества в дальнейшем поясняется описанием со ссылками на прилагаемые чертежи, в числе которых:

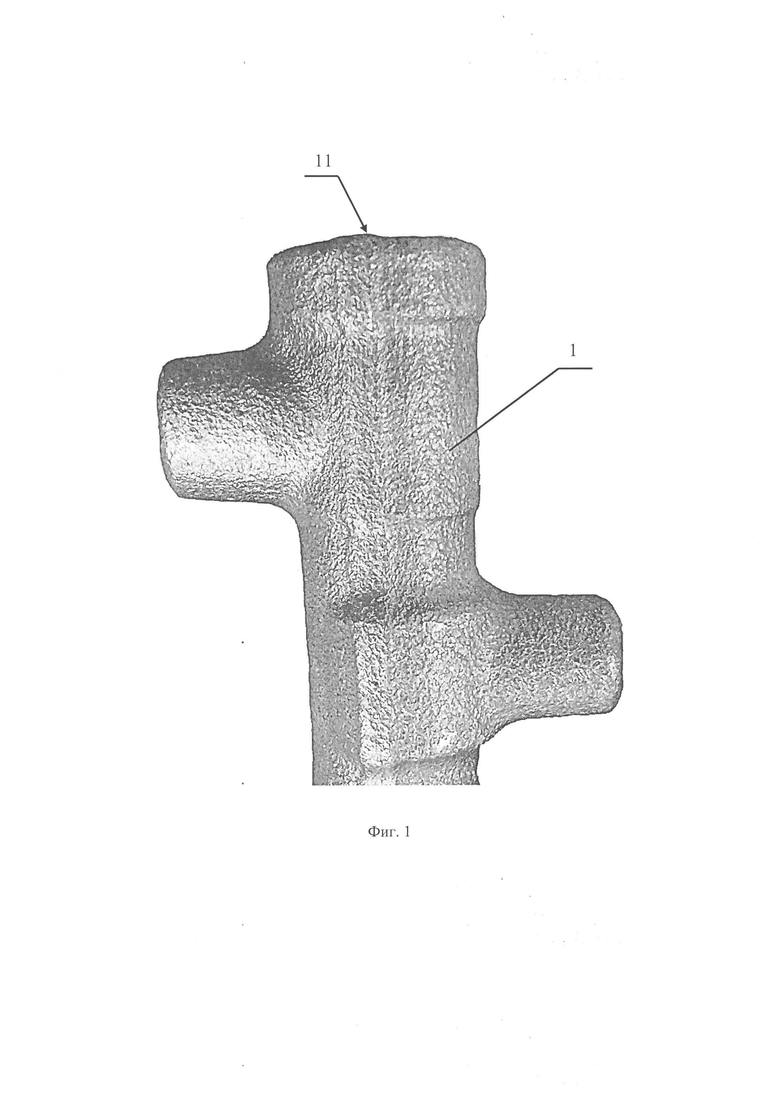

- фиг. 1 изображает фрагмент заготовки (штамповки) топливного аккумулятора;

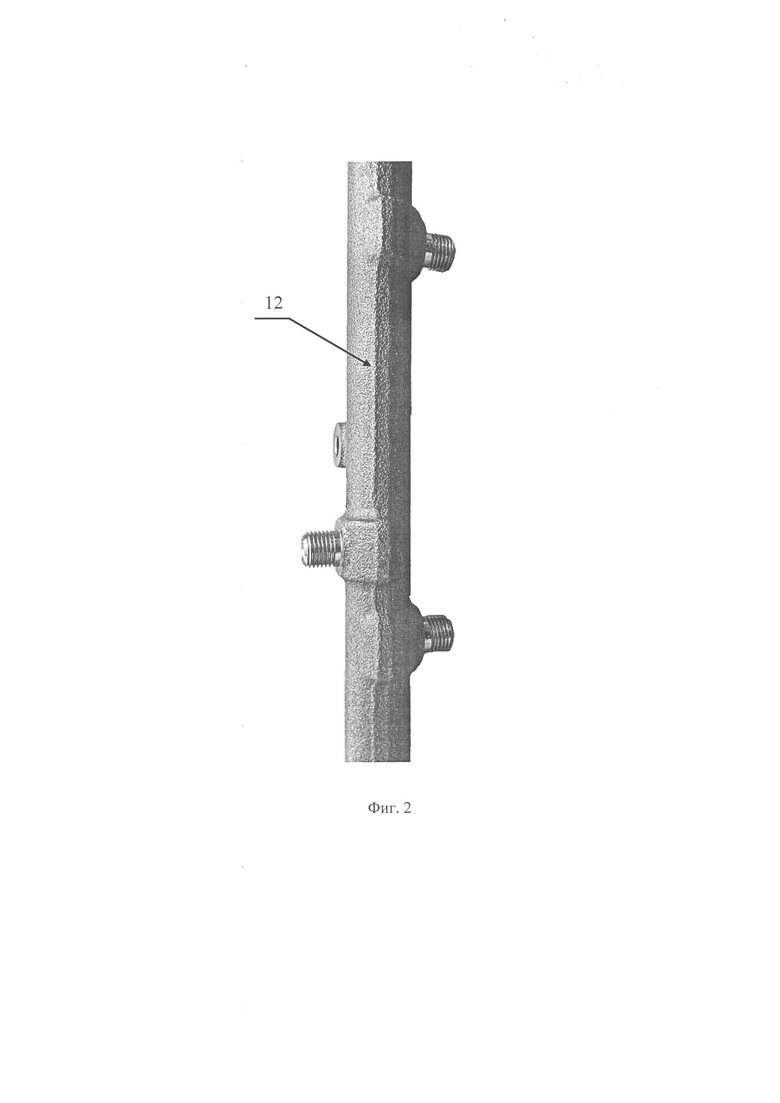

- фиг. 2 - фрагмент окончательно обработанного топливного аккумулятора;

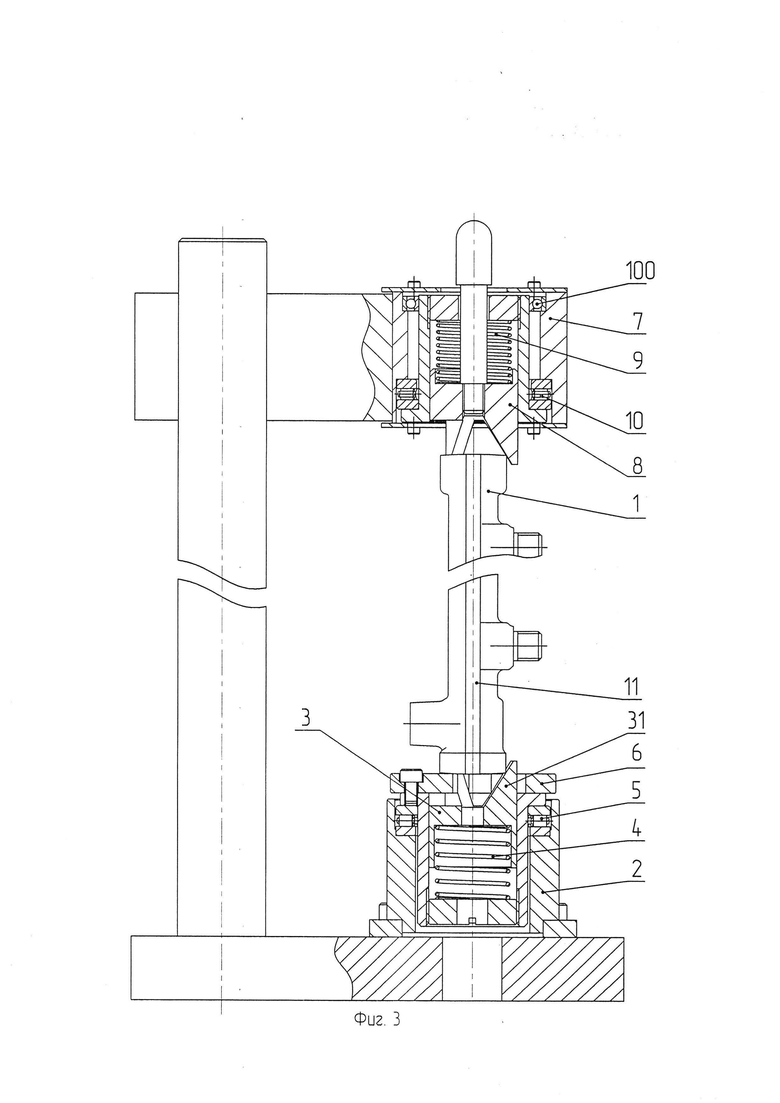

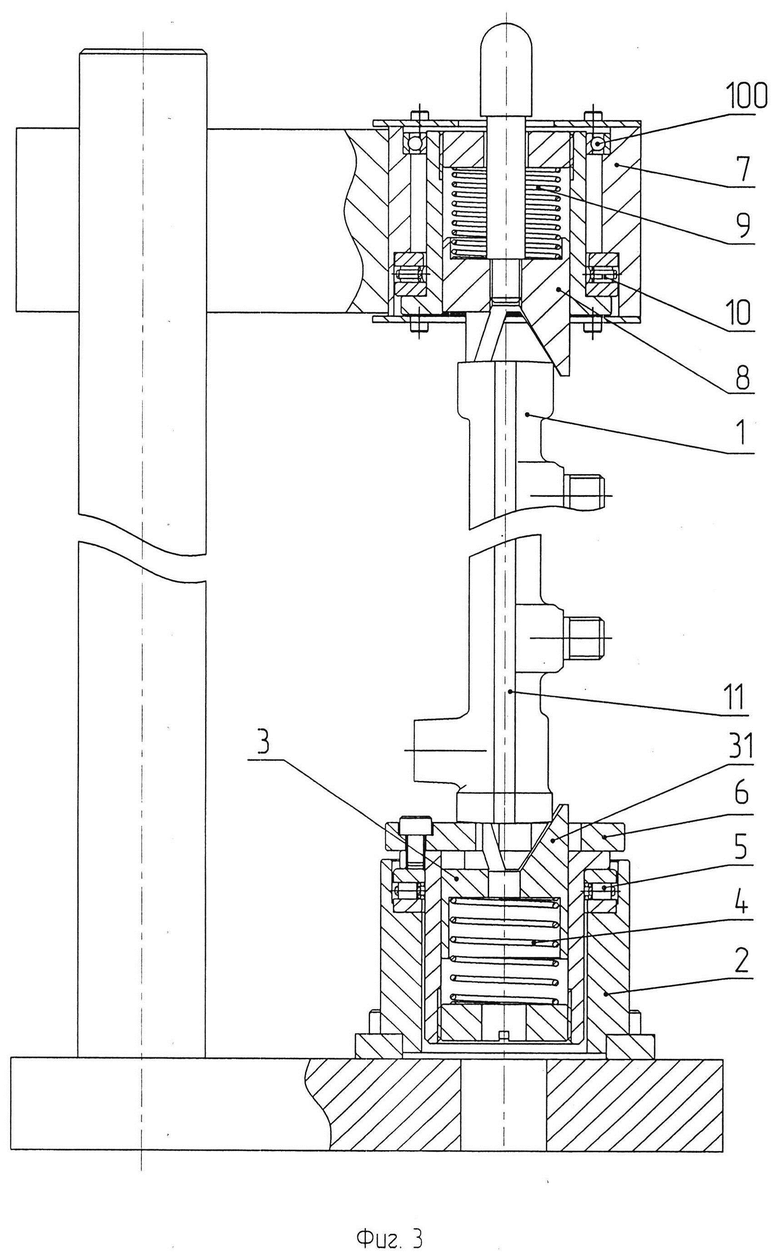

- фиг. 3 - установку топливного аккумулятора в измерительное приспособление на контрольной операции технологического процесса обработки штамповки;

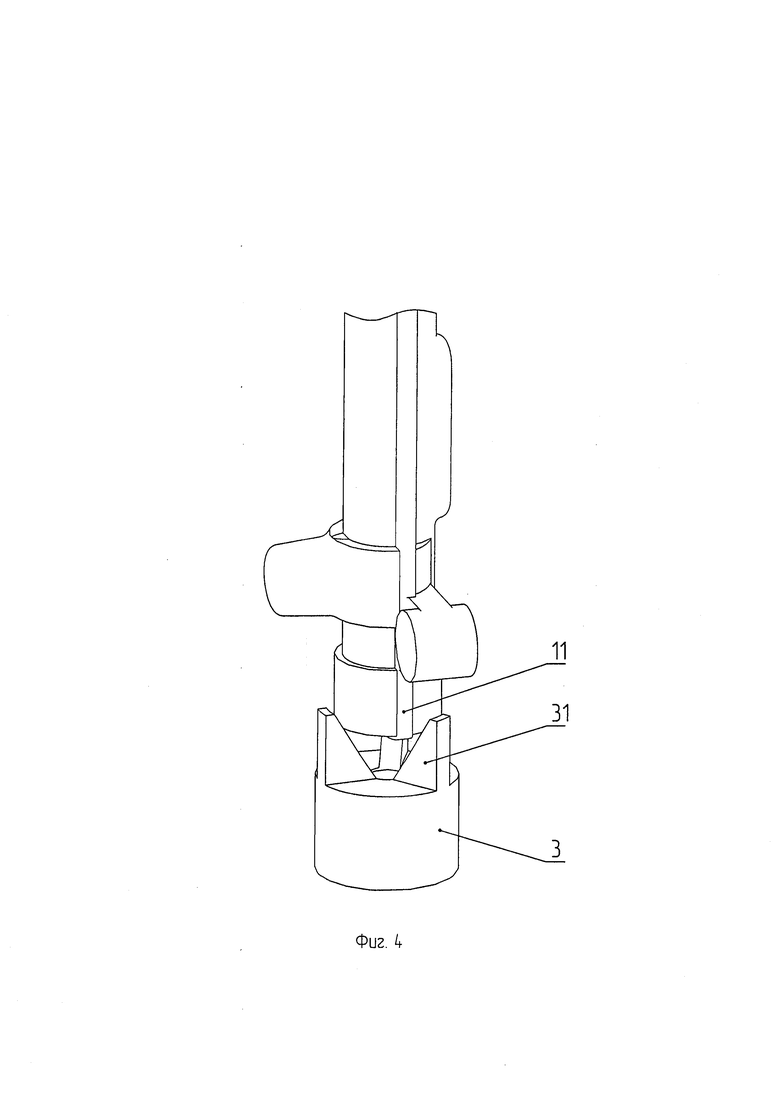

- фиг. 4 - фрагмент установки топливного аккумулятора в ответную деталь приспособления для контроля.

На фиг. позициями обозначены:

1 - топливный аккумулятор,

11 - облой на торцевой и боковой поверхностях топливного аккумулятора, образовавшийся в процессе изготовления (штамповки) заготовки топливного аккумулятора.

Элементы измерительного приспособления:

2 - нижняя опора,

3 - нижний обратный конус,

31 - лепесток нижнего обратного конуса,

4 - пружина,

5 - подшипник,

6 - опора,

7 - верхняя опора,

8 - верхний обратный конус,

81 - лепесток верхнего обратного конуса,

9 - пружина,

10 - подшипник,

100 - подшипник.

Для упрощения изложения окончательно обработанный топливный аккумулятор и его заготовка обозначены одной позицией. Это не противоречит сущности предлагаемого технического решения, так как предлагаемый способ изготовления топливного аккумулятора допускает установку в приспособление для контроля как заготовки, так и окончательно обработанной детали.

Нижний и верхний обратные конусы 3 и 8 подпружинены пружинами 4 и 9, соответственно. При этом оба обратных конуса имеют в плане со стороны установки топливного аккумулятора 1 по три секторных выреза так, что на каждом обратном конусе образовано по три лепестка: 31 - на нижнем обратном конусе и 81 - на верхнем обратном конусе. Так как штампы, применяемые для изготовления заготовок топливных аккумуляторов, имеют обычно одну плоскость разъема, облой при штамповке образуется в одной плоскости. Выполнение каждого из обратных конусов 3 и 8 в виде трех лепестков 31 и 81, соответственно, разделенных секторными вырезами и равнорасположенных по окружности, позволяет легко установить топливный аккумулятор 1 так, чтобы облой 11 не касался посадочной поверхности лепестков (см. фиг. 4). Обратные конусы 3 и 8 установлены каждый в своей опоре (нижний обратный конус 3 - в нижней опоре 2, верхний обратный конус 8 - в верхней опоре 7) с возможностью вращения вокруг вертикальной оси.

Опора 6 для базирования топливного аккумулятора 1 по его торцевой поверхности установлена с возможностью вращения вокруг вертикальной оси. Нижний обратный конус 3 имеет возможность осевого перемещения относительно опоры 6.

Процесс изготовления топливного аккумулятора 1 предусматривает контроль размеров и контроль внешнего вида. Эти виды контроля осуществляют после установки топливного аккумулятора 1 в измерительное приспособление, поворачивая топливный аккумулятор 1 вместе с обратными конусами 3 и 8 вокруг вертикальной оси в подшипниках 5, 10, 100. На фиг. 3 условно не показаны измерительные устройства и контрольные приборы, с помощью которых выполняют измерения и контроль. Они могут быть любыми, соответствующими поставленной задаче и известными из уровня техники, и не являются предметом охраны по настоящей заявке.

Предлагаемый способ изготовления топливного аккумулятора системы Common Rail осуществляется следующим образом.

Методом штамповки изготавливают заготовку топливного аккумулятора. На фиг. 1 показан фрагмент заготовки (штамповки) топливного аккумулятора. Хорошо видно неровности - облой 11 - на наружной поверхности штамповки.

Выполняют механическую обработку заготовки.

Линейные размеры топливного аккумулятора 1 перед механической обработкой, в процессе и после механической обработки, а также внешний вид и наличие поверхностных дефектов на наружных поверхностях контролируют после установки топливного аккумулятора в приспособление (см. фиг. 3). Топливный аккумулятор 1 устанавливают в обратные конусы 3 и 8 приспособления так, чтобы облой 11 попал между лепестков 31 и 81 обратных конусов 3 и 8. При необходимости топливный аккумулятор 1 поворачивают вокруг вертикальной оси, не извлекая из приспособления. На фиг. 2 показан фрагмент окончательно обработанного топливного аккумулятора 1. Здесь также видно присутствие неубранного на операциях механической обработки облоя 11 на наружных поверхностях.

Таким образом предложен способ изготовления топливного аккумулятора высокого давления, включающий получение заготовки методами обработки металлов давлением, механическую обработку детали и контрольные операции, которые могут быть осуществлены при установке измеряемой детали в посадочное гнездо контрольного приспособления с подпружиненным конусом. Способ включает установку топливного аккумулятора на контрольных операциях в подпружиненные трехлепестковые обратные конусы с возможностью вращения вокруг продольной оси так, что облой, имеющийся на детали после штамповых операций, располагается между лепестками обратных конусов.

Предлагаемый в качестве настоящего изобретения способ изготовления топливного аккумулятора системы Common Rail внедрен в серийное производство на Алтайском заводе прецизионных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫСАДКИ КОНЦОВ ТРУБОК ВЫСОКОГО ДАВЛЕНИЯ | 2017 |

|

RU2652931C1 |

| СПОСОБ ШТАМПОВКИ КЛЕММНЫХ БОЛТОВ | 2011 |

|

RU2478451C1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ЗАГОТОВОК РАБОЧИХ ЛОПАТОК ТУРБИН ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2015 |

|

RU2608923C2 |

| СПОСОБ КОНТРОЛЯ КОНИЧЕСКИХ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2720326C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК С СОВМЕЩЕНИЕМ ЛИТЬЯ И ШТАМПОВКИ | 1973 |

|

SU384617A1 |

| Способ изготовления штампованных поковок типа крестовины | 1987 |

|

SU1473897A1 |

| Способ получения поковок типа стержня с головкой и штамп для его осуществления | 1988 |

|

SU1678491A1 |

| СПОСОБ ОСАДКИ ЗАГОТОВОК С НЕРОВНЫМИ ТОРЦАМИ | 2010 |

|

RU2437737C1 |

| Способ изготовления лопаток из двухфазного титанового сплава | 2020 |

|

RU2760328C1 |

Изобретение относится к топливной аппаратуре двигателей внутреннего сгорания и может быть использовано при изготовлении топливных аккумуляторов высокого давления систем Common Rail. Способ изготовления топливного аккумулятора системы Common Rail включает получение заготовки методами обработки металлов давлением, механическую обработку детали и контрольные операции. Включает установку топливного аккумулятора на контрольных операциях в подпружиненные трехлепестковые обратные конусы с возможностью вращения вокруг продольной оси так, что облой, имеющийся на детали после штамповых операций, располагается между лепестками обратных конусов. Технический результат – упрощение технологии изготовления топливного аккумулятора высокого давления. 4 ил.

Способ изготовления топливного аккумулятора высокого давления, включающий получение заготовки методами обработки металлов давлением, механическую обработку детали и контрольные операции, которые могут быть осуществлены при установке измеряемой детали в посадочное гнездо контрольного приспособления с подпружиненным конусом, отличающийся тем, что включает установку топливного аккумулятора на контрольных операциях в подпружиненные трехлепестковые обратные конусы с возможностью вращения вокруг продольной оси так, что облой, имеющийся на детали после штамповых операций, располагается между лепестками обратных конусов.

| СПОСОБ КОНТРОЛЯ КОНИЧЕСКИХ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2720326C1 |

| EP 3252298 B1, 28.10.2020 | |||

| JP 2006322446 A, 30.11.2006 | |||

| CN 204438959 U, 01.07.2015 | |||

| CN 210004986 U, 31.01.2020. | |||

Авторы

Даты

2023-11-08—Публикация

2023-04-03—Подача