1

Изобретение относится к обработке металлов давлением и может быть использовано в автотракторной промышленности при изготовлении штампованных поковок крестовин карданных соединений, например крестовин карданных валов легковых автомобилей, а также поковок крестообразной формы, имеющих отростки круглого сечения одинакового размера.

Целью изобретения является экономия металла при изготовлении штампованных крестовин за счет уменьшения облоя на поковках при окончательной штамповке.

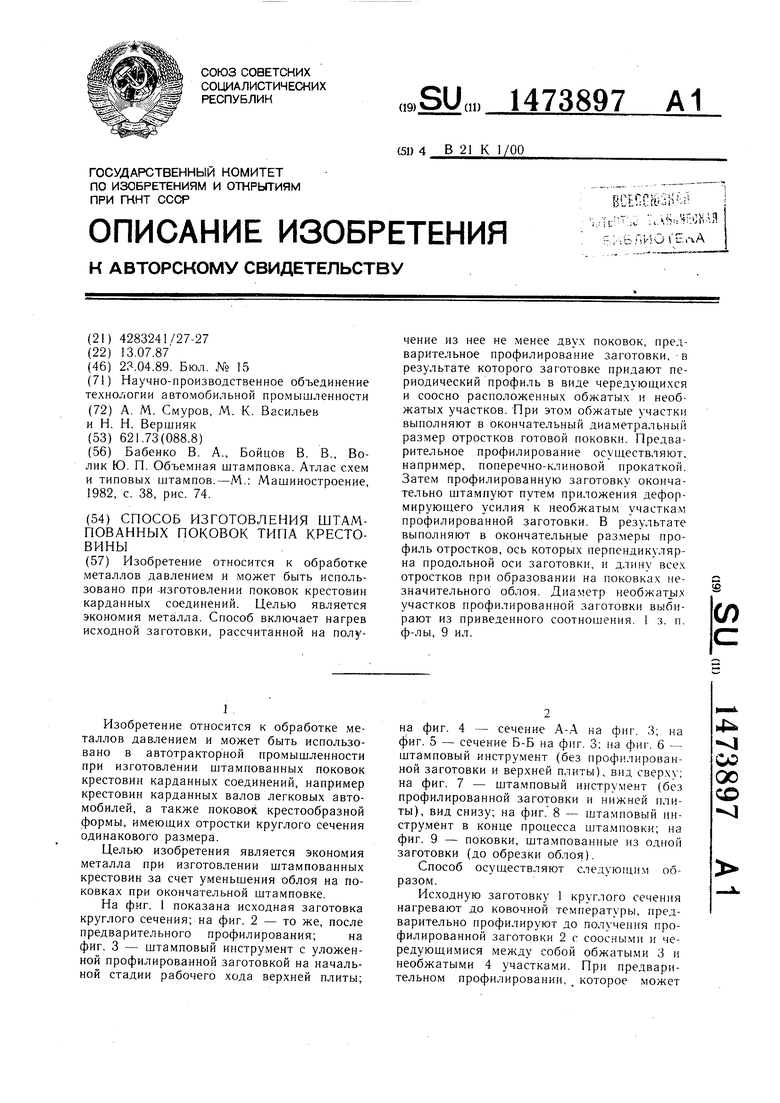

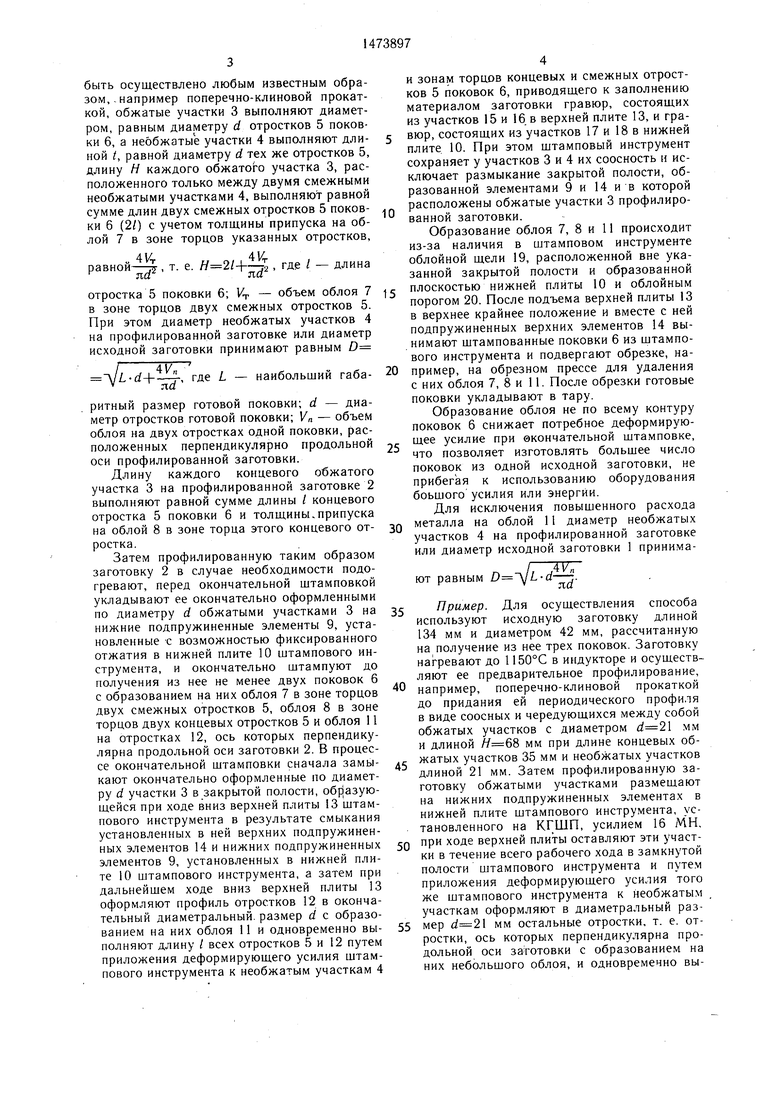

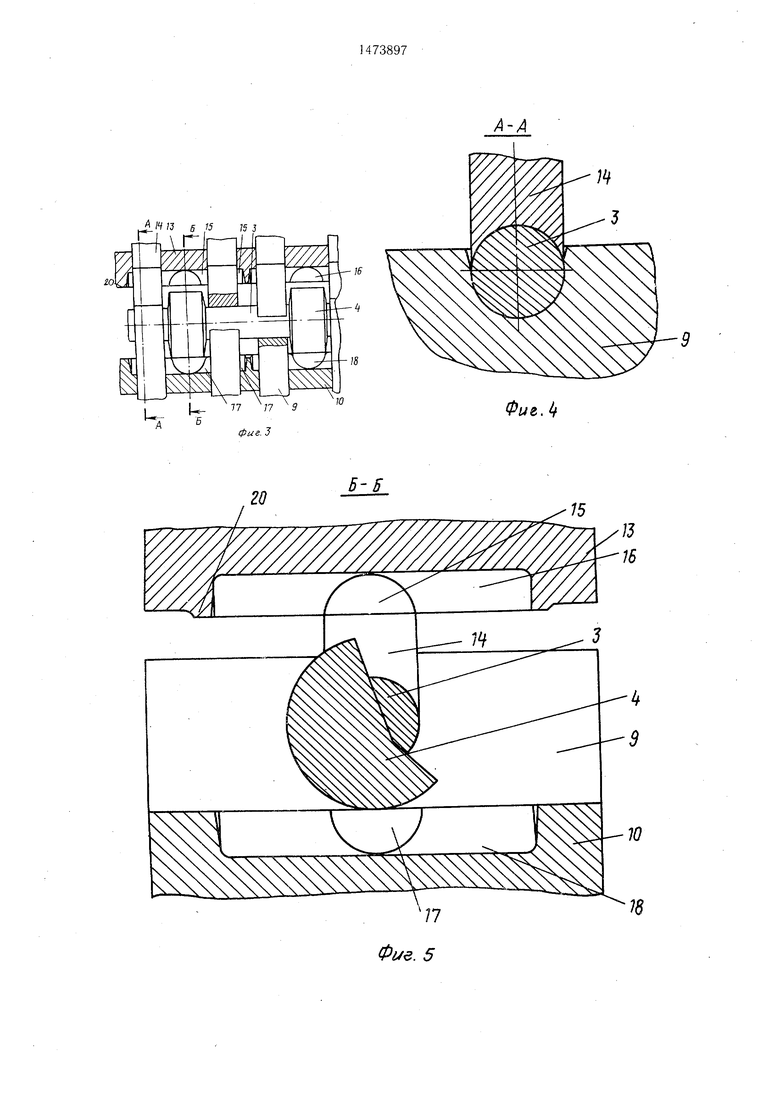

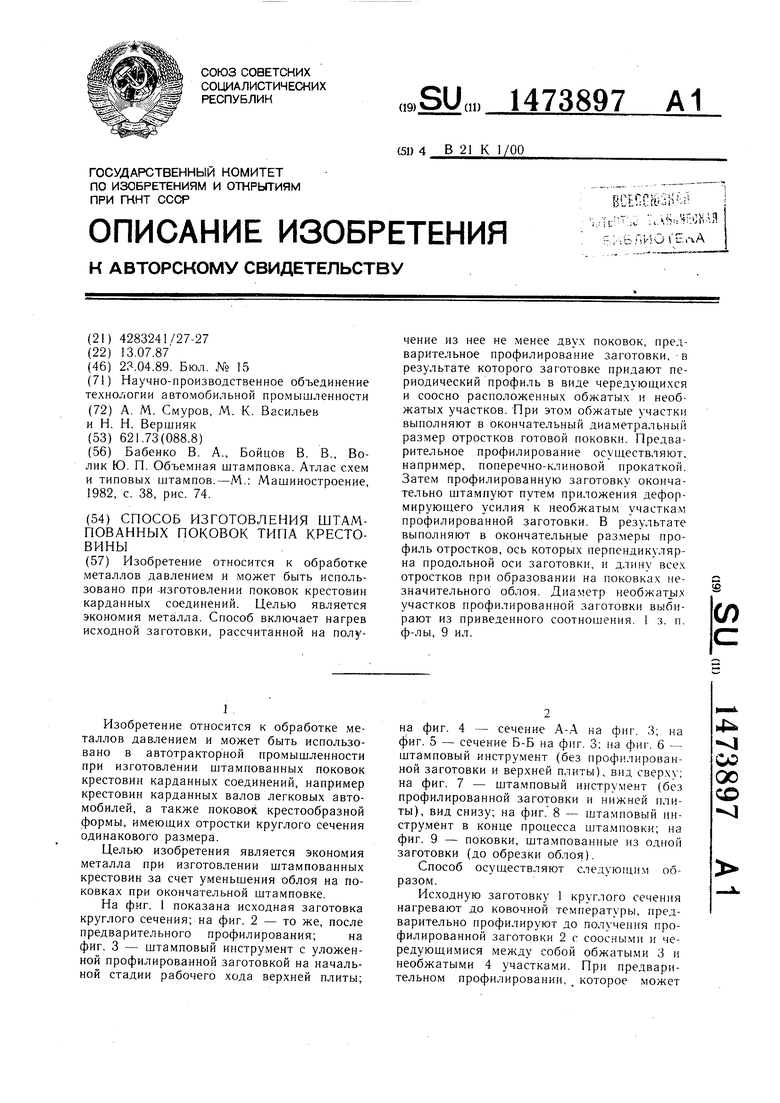

На фиг. 1 показана исходная заготовка круглого сечения; на фиг. 2 - то же, после предварительного профилирования; на фиг. 3 - штамповый инструмент с уложенной профилированной заготовкой на начальной стадии рабочего хода верхней плиты;

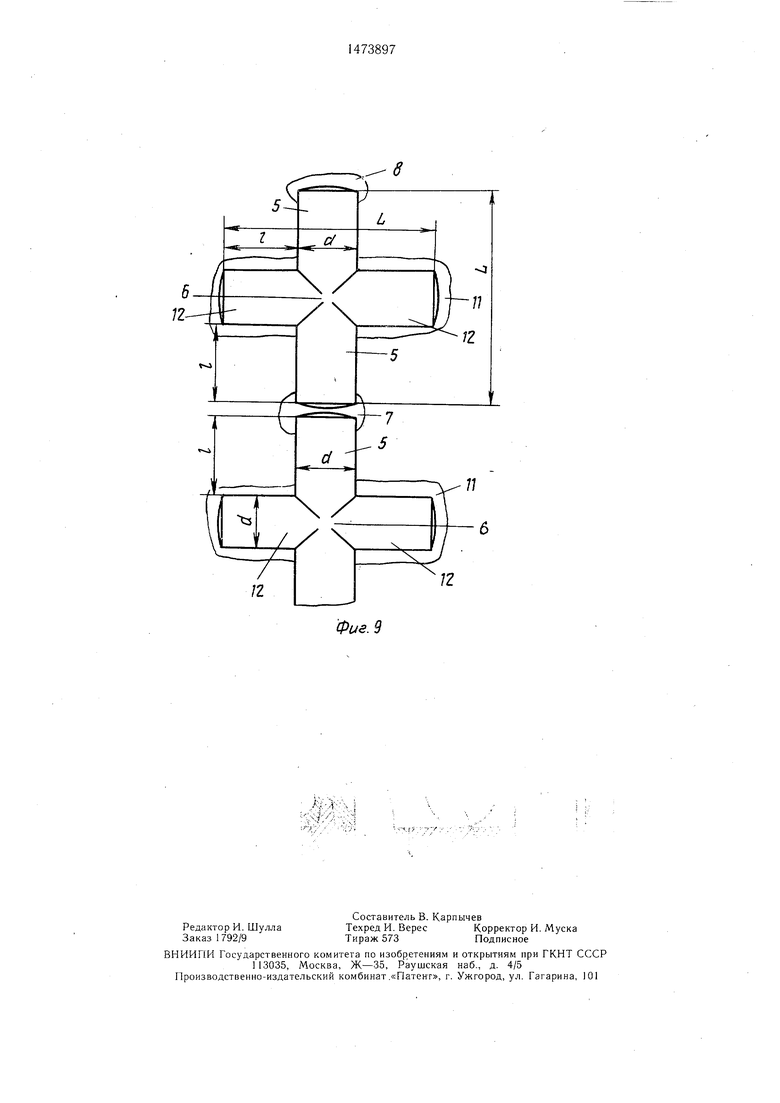

на фиг. 4 - сечение А-А на фиг 3; на фиг. 5 - сечение Б-Б на фиг. 3; на фиг. 6 - штамповый инструмент (без профилированной заготовки и верхней плиты), вид свер, на фиг. 7 - штамповый инструмент (без профилированной заготовки и нижней плиты), вид снизу; на фиг. 8 - штамповый инструмент в конце процесса штамповки; на фиг. 9 - поковки, штампованные из одной заготовки (до обрезки облоя).

Способ осуществляют следующим образом.

Исходную заготовку 1 круглого сечения нагревают до ковочной температчры, предварительно профилируют до получения профилированной заготовки 2 с соосными и чередующимися между собой обжатыми 3 и необжатыми 4 участками. При предварительном профилировании, которое может

Ј

GO 00

со

быть осуществлено любым известным образом, например поперечно-клиновой прокаткой, обжатые участки 3 выполняют диаметром, равным диаметру d отростков 5 поковки 6, а необжатые участки 4 выполняют длиной t, равной диаметру d тех же отростков 5, длину Н каждого обжатого участка 3, расположенного только между двумя смежными необжатыми участками 4, выполняют равной сумме длин двух смежных отростков 5 поковки 6 (2/) с учетом толщины припуска на об- лой 7 в зоне торцов указанных отростков,

4 Ц- иР

4К равной-1 -, т. е. , где / - длина

nd2

отростка 5 поковки 6; VT - объем облоя 7 в зоне торцов двух смежных отростков 5. При этом диаметр необжатых участков 4 на профилированной заготовке или диаметр исходной заготовки принимают равным D

- jL-d- г, где L - наибольший габаvла

ритный размер готовой поковки; d - диаметр отростков готовой поковки; V „ - объем облоя на двух отростках одной поковки, расположенных перпендикулярно продольной оси профилированной заготовки.

Длину каждого концевого обжатого участка 3 на профилированной заготовке 2 выполняют равной сумме длины / концевого отростка 5 поковки 6 и толщины,припуска на облой 8 в зоне торца этого концевого отростка.

Затем профилированную таким образом заготовку 2 в случае необходимости подогревают, перед окончательной штамповкой укладывают ее окончательно оформленными по диаметру d обжатыми участками 3 на нижние подпружиненные элементы 9, установленные с возможностью фиксированного отжатия в нижней плите 10 штампового инструмента, и окончательно штампуют до получения из нее не менее двух поковок 6 с образованием на них облоя 7 в зоне торцов двух смежных отростков 5, облоя 8 в зоне торцов двух концевых отростков 5 и облоя 11 на отростках 12, ось которых перпендикулярна продольной оси заготовки 2. В процессе окончательной штамповки сначала замыкают окончательно оформленные по диаметру d участки 3 в закрытой полости, образующейся при ходе вниз верхней плиты 13 штампового инструмента в результате смыкания установленных в ней верхних подпружиненных элементов 14 и нижних подпружиненных элементов 9, установленных в нижней плите 10 штампового инструмента, а затем при дальнейшем ходе вниз верхней плиты 13 оформляют профиль отростков 12 в окончательный диаметральный размер d с образованием на них облоя 11 и одновременно выполняют длину / всех отростков 5 и 12 путем приложения деформирующего усилия штампового инструмента к необжатым участкам 4

0

5

0

5

0

и зонам торцов концевых и смежных отростков 5 поковок 6, приводящего к заполнению материалом заготовки гравюр, состоящих из участков 15 и 16 в верхней плите 13, и гравюр, состоящих из участков 17 и 18 в нижней плите 10. При этом штамповый инструмент сохраняет у участков 3 и 4 их соосность и исключает размыкание закрытой полости, образованной элементами 9 и 14 и в которой расположены обжатые участки 3 профилированной заготовки.

Образование облоя 7, 8 и 11 происходит из-за наличия в штамповом инструменте облойной щели 19, расположенной вне указанной закрытой полости и образованной плоскостью нижней плиты 10 и облойным порогом 20. После подъема верхней плиты 13 в верхнее крайнее положение и вместе с ней подпружиненных верхних элементов 14 вынимают штампованные поковки 6 из штампового инструмента и подвергают обрезке, например, на обрезном прессе для удаления с них облоя 7, 8 и 11. После обрезки готовые поковки укладывают в тару.

Образование облоя не по всему контуру поковок 6 снижает потребное деформирующее усилие при окончательной штамповке, что позволяет изготовлять большее число поковок из одной исходной заготовки, не прибегая к использованию оборудования боьшого усилия или энергии.

Для исключения повышенного расхода металла на облой 11 диаметр необжатых участков 4 на профилированной заготовке или диаметр исходной заготовки 1 принимают равным

nd

5

0

5

0

5

Пример. Для осуществления способа используют исходную заготовку длиной 134 мм и диаметром 42 мм, рассчитанную на получение из нее трех поковок Заготовку нагревают до 1150°С в индукторе и осуществляют ее предварительное профилирование, например, поперечно-клиновой прокаткой до придания ей периодического профиля в виде соосных и чередующихся между собой обжатых участков с диаметром мм и длиной мм при длине концевых обжатых участков 35 мм и необжатых участков длиной 21 мм. Затем профилированную заготовку обжатыми участками размещают на нижних подпружиненных элементах в нижней плите штампового инструмента, установленного на КГШП, усилием 16 МН, при ходе верхней плиты оставляют эти участки в течение всего рабочего хода в замкнутой полости штампового инструмента и путем приложения деформирующего усилия того же штампового инструмента к необжатым участкам оформляют в диаметральный размер мм остальные отростки, т. е. отростки, ось которых перпендикулярна продольной оси заготовки с образованием на них небольшого облоя, и одновременно выполняют окончательную длину мм всех отростков. Образование облоя только в некоторых зонах поковки снижает усилие окон чательной штамповки

Формула изобретения

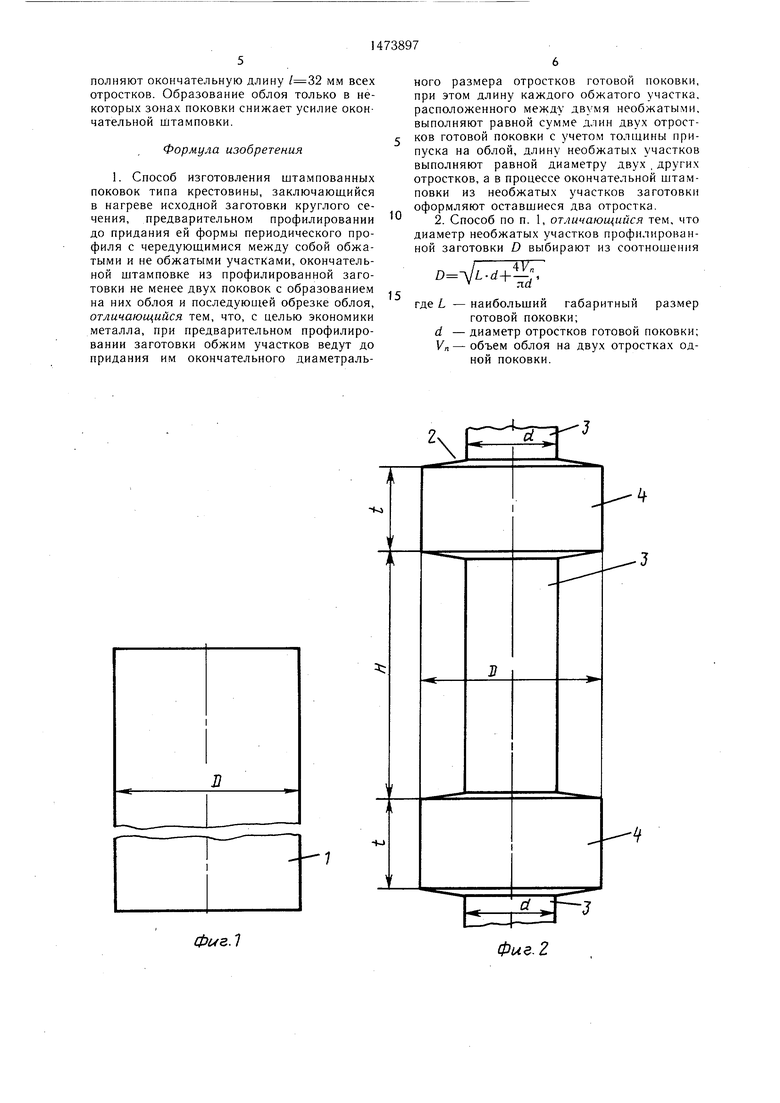

1. Способ изготовления штампованных поковок типа крестовины, заключающийся в нагреве исходной заготовки круглого сечения, предварительном профилировании до придания ей формы периодического профиля с чередующимися между собой обжатыми и не обжатыми участками, окончательной штамповке из профилированной заготовки не менее двух поковок с образованием на них облоя и последующей обрезке облоя, отличающийся тем, что, с целью экономики металла, при предварительном профилировании заготовки обжим участков ведут до придания им окончательного диаметраль

ного размера отростков готовой поковки, при этом длину каждого обжатого участка, расположенного между двумя необжатыми, выполняют равной сумме длин двух отростков готовой поковки с учетом толщины припуска на облой, длину необжатых участков выполняют равной диаметру двух,других отростков, а в процессе окончательной штамповки из необжатых участков заготовки оформляют оставшиеся два отростка

2. Способ по п. 1, отличающийся тем, что диаметр необжатых участков профилированной заготовки D выбирают из соотношения

а-лгаЈ.

nd

где L - наибольший габаритный размер

готовой поковки,

d - диаметр отростков готовой поковки; Vn-объем облоя на двух отростках одной поковки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок с отростками | 1986 |

|

SU1355347A1 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ | 2001 |

|

RU2212974C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ | 2002 |

|

RU2255831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2494831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2679157C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении поковок крестовин карданных соединений. Целью является экономия металла. Способ включает нагрев исходной заготовки, расчитанной на получение из нее не менее двух поковок, предварительное профилирование заготовки, в результате которого заготовке придают периодический профиль в виде чередующихся и соосно расположенных обжатых и необжатых участков. При этом обжатые участки выполняют в окончательный диаметральный размер отростков готовой поковки. Предварительное профилирование осуществляют, например, поперечно-клиновой прокаткой. Затем профилированную заготовку окончательно штампуют путем приложения деформирующего усилия к необжатым участкам профилированной заготовки. В результате выполняют в окончательные размеры профиль отростков, ось которых перпендикулярна продольной оси заготовки, и длину всех отростков при образовании на поковках незначительного облоя. Диаметр необжатых участков профилированной заготовки выбирают из приведенного соотношения. 1 з.п. ф-лы. 9 ил.

Л

фиг.1

d i-7

«1 1 О

-4-

Фие.2

Ј.1ЧП 5 15 /5 J

r

ж

ад:

z

A

v.

477 N/7 X3

фие J

яЮ

щ

Фие.Ь

Ь-5

75

5 1

УТЛ

12

/ Ю

Фие.1

Н 13

9 5 5

Фиг. 8

Фие 9

12

| Бабенко В | |||

| А., Бойцов В | |||

| В., Во- лик Ю | |||

| П | |||

| Объемная штамповка | |||

| Атлас схем и типовых штампов.-М.: Машиностроение, 1982, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

Авторы

Даты

1989-04-23—Публикация

1987-07-13—Подача