Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении клеммных болтов для рельсовых скреплений железнодорожного пути методом холодной штамповки на многопозиционных прессах-автоматах.

Известен способ безоблойной высадки клеммных болтов для рельсовых скреплений железнодорожного пути, включающий предварительную формовку головки в виде усеченного конуса с двумя плоскими гранями и окончательную формовку головки со сферической опорной поверхностью. При этом на стадии предварительной формовки головки осуществляют полный набор металла для головки, придавая ей форму усеченного конуса, ограниченного с двух сторон секущими плоскостями и имеющего верхнее основание - круг, равный диаметру заготовки. Окончательную формовку головки с опорной сферической поверхностью осуществляют на второй, третьей и четвертой позициях путем постепенного увеличения длины прямоугольника и ограничения ширины (патент РФ №2073581 «Способ безоблойной высадки клеммных болтов для рельсовых скреплений железнодорожных путей», МПК В21K 1/46).

Недостатки известного технического решения заключаются в том, что при штамповке головка полностью размещается в отверстиях матрицы и деформируется выступами пуансонов, которые входят в отверстие матрицы. Между боковыми стенками отверстия матрицы и выступами пуансона неизбежно наличие зазора, в который затекает металл, образуя осевой облой на торце головки. Наличие осевого облоя снижает качество болтов, а в случаях, когда нормативно-техническая документация на изделия не допускает наличие облоя, требуется дополнительная операция по его удалению.

Кроме того, штамповка головки осуществляется в закрытом объеме. В случаях увеличения объема штампуемой головки и отсутствия компенсаторов (в известном способе они не предусмотрены) резко возрастают усилия деформирования, и происходит поломка инструмента.

К недостаткам относится также то, что применение операции предварительной высадки перед штамповкой снижает стабильность процесса, так как исходный штампуемый участок заготовки имеет значительную относительную высоту, что при определенных условиях вызывает (потерю устойчивости) продольный изгиб штампуемого участка и образование брака.

Известен также способ изготовления клеммных болтов за четыре перехода, включающий предварительную штамповку головки болта в виде усеченного конуса на первом переходе, штамповку головки со сферической опорной поверхностью, редуцирование стержня болта под накатку резьбы и обрезку двух граней головки на размер «под ключ», при этом при предварительной штамповке на первом переходе на торце головки формируют цилиндрический участок, диаметр которого составляет 0,95-0,98 от размера головки « под ключ», а высота 0,2-0,3 от высоты головки болта, головку со сферической опорной поверхностью штампуют на втором переходе одновременно с формированием торцевого выступа с поперечным сечением в форме прямоугольника, ширина которого равна размеру головки «под ключ», а высота составляет 0,2-0,3 от высоты головки болта, а обрезку двух граней головки на размер «под ключ» осуществляют на четвертом переходе путем врезания обрезного инструмента в виде пуансона и матрицы со стороны торца головки и со стороны сферической опорной поверхности, при этом используют пуансон с отверстием, в котором располагают торцевой выступ головки, сформированный на втором переходе (Патент РФ №2303502 «Способ изготовления клеммных болтов», МПК В21K 1/48).

Однако при изготовлении клеммных болтов данным способом имеет место большой расход металла при обрезке граней головки, который составляет 0,7-0,8 высоты головки. Из-за большой высоты срезаемого слоя металла должны быть обеспечены значительные силы резания, что соответственно снижает стойкость инструмента.

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления стержневых изделий с головкой прямоугольного сечения, включающий последовательное формирование головки с боковыми гранями, со сферической опорной и торцевой поверхностями за три операции с образованием радиального облоя в зазоре между матрицей и пуансоном на третьей операции и обрезкой облоя на четвертой операции с опиранием головки на обрезную матрицу. При этом боковые поверхности головки, примыкающие к ее торцевой поверхности, формируют в пуансоне и выполняют скругленными или наклонными в сторону торцевой поверхности. Боковые поверхности головки со стороны ее опорной поверхности формируют в матрице либо с углом наклона не более 75°, либо скругленными (патент РФ №2321472 «Способ изготовления стержневых изделий преимущественно со сложной формой головки, имеющей грани», МПК В21K 1/46, В21K 7/10).

Недостатком известного технического решения является то, что обрезку головки производят, опирая ее на матрицу поверхностью облоя со стороны опорной поверхности и/или боковой поверхностью головки со стороны опорной поверхности. Однако опирать головку на матрицу и облоем и боковой поверхностью невозможно, так как режущие кромки матрицы расположены в одной плоскости, а начальные точки контакта с матрицей у боковой поверхности и облоя расположены в разных плоскостях. Если опирать головку на матрицу боковой поверхностью головки, то вначале частично обрезается боковая поверхность, а затем срезается облой, что приводит к повышенному расходу металла и снижению стойкости обрезного инструмента.

Кроме того, на первой операции по известному способу применяется предварительная высадка головки. При этом производится утолщение стержня болта, часть которого размещена в матрице, а другая часть осаживается пуансоном при свободном течении металла в радиальном направлении. При значительном объеме головки и значительной высоте стержневого участка наблюдается продольный изгиб штампуемого участка, в результате которого образуется брак.

Недостатком является также то, что в известном способе рекомендуется «расстояние между гранями, сформированными на второй операции, перед операцией окончательного формирования головки, выполнять величиной, находящейся в пределах (0,68÷1,1) от расстояния между соответствующими гранями готового изделия». Однако если на второй операции формировать головку с расстоянием между гранями более 1,0 от расстояния между соответствующими гранями готового изделия, то при окончательной штамповке головки на третьей операции значительная часть металла будет срезаться матрицей третьей операции и вытесняться в облой, что приведет к повышенному расходу металла и снижению стойкости штампового инструмента.

Кроме того, в соответствии с известным способом рекомендуется «толщину облоя выбирать в пределах 0,03-0,8 от наибольшей высоты головки. Однако при толщине облоя, близкой к 0,8 от высоты головки изделия, значительно возрастают отходы металла, существенно снижается стойкость инструмента.

Технической задачей данного изобретения является снижение расхода металла и снижение металлоемкости головки болта при сохранении высоких его эксплуатационных характеристик и одновременном повышении стойкости инструмента и стабильности процесса штамповки.

Поставленная техническая задача решается тем, что в известном способе штамповки клеммных болтов, включающем последовательное формирование головки с боковыми гранями и сферической опорной поверхностью за три операции с образованием радиального облоя в зазоре между матрицей и пуансоном на третьей операции и обрезку облоя на четвертой операции, на первой операции поперечным выдавливанием формируют головку с цилиндрическим участком и участком в виде усеченного конуса с двумя плоскими гранями, на второй операции формируют головку прямоугольного сечения с углублением на торцевой поверхности в виде призмы, у которой углы наклона боковых граней к торцевой поверхности головки равны 5÷8°, а высота углубления составляет 0,10÷0,15 высоты окончательно сформированной головки, на третьей операции осуществляют окончательную штамповку головки с образованием радиального облоя и формированием углубления на торце в виде четырехгранной усеченной пирамиды, причем высота пирамиды составляет 0,20÷0,30 высоты головки болта, а угол наклона граней к торцевой поверхности в плоскости, проходящей через большую ось симметрии прямоугольника, составляет 25÷35°, а угол наклона в плоскости, проходящей через меньшую ось симметрии прямоугольника, составляет 80÷85°.

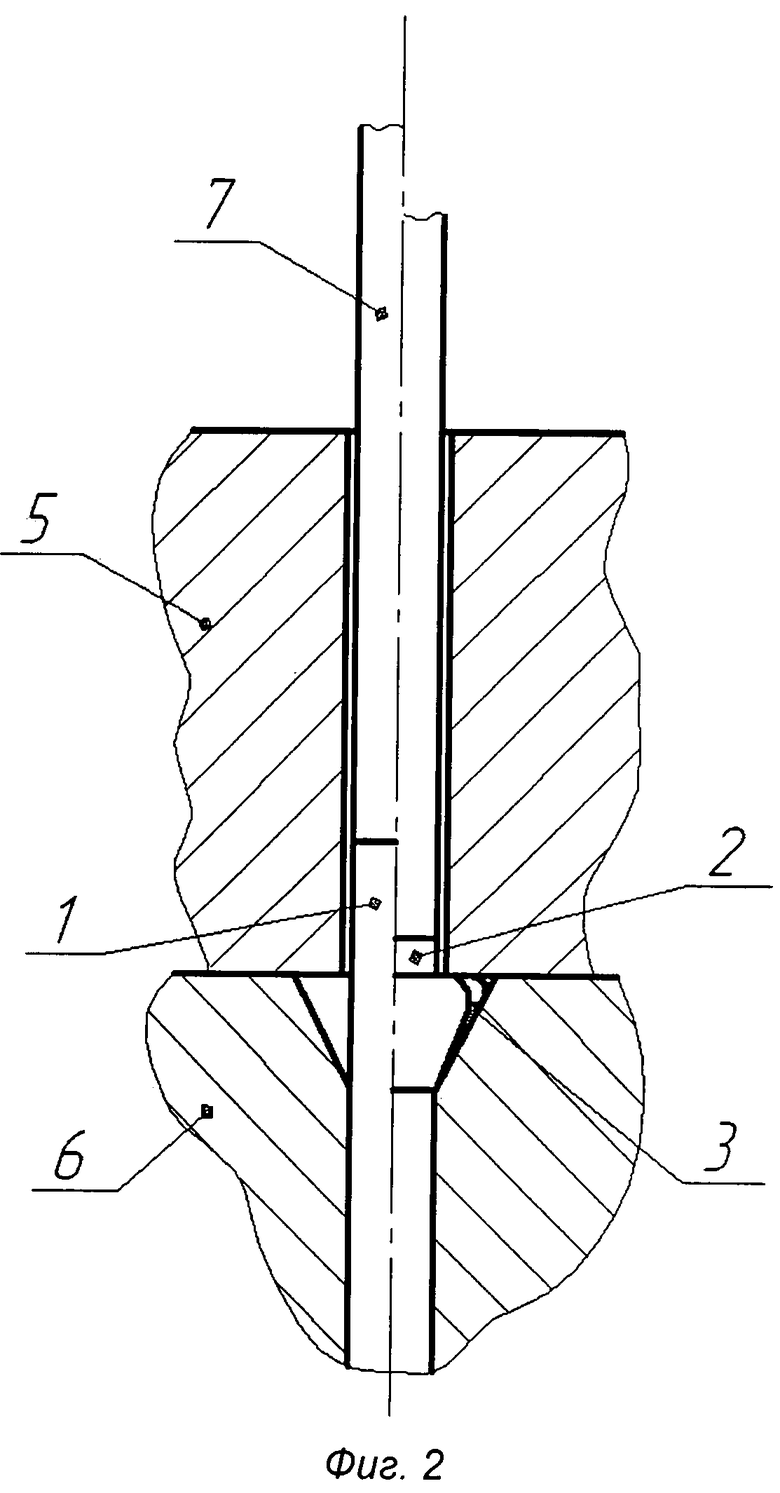

Способ штамповки клеммных болтов иллюстрируется графическими материалами, где:

на фиг.1 показана схема технологического процесса штамповки клеммного болта;

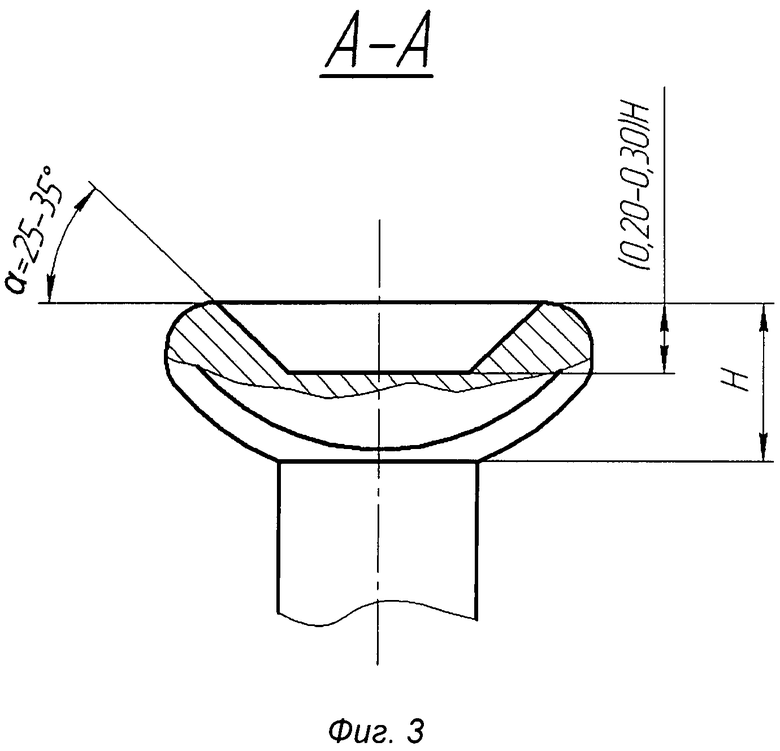

на фиг.2 изображено положение заготовки и инструмента в начальный и конечный моменты операции поперечного выдавливания;

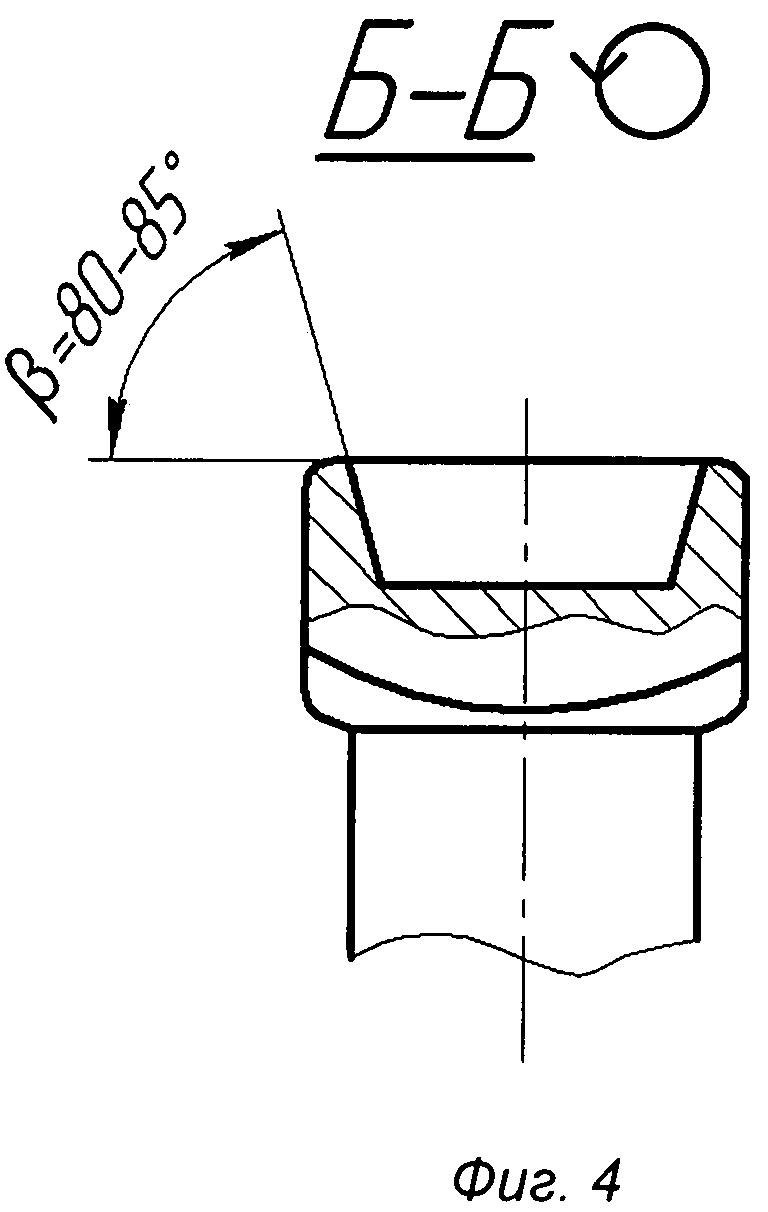

на фиг.3 - сечение по А-А на фиг.1;

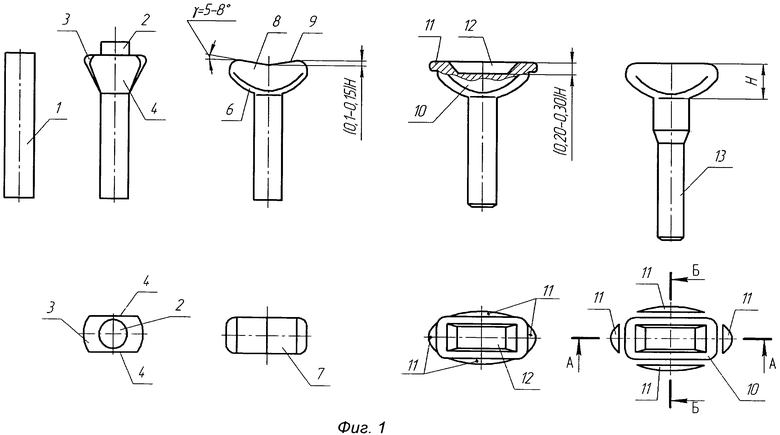

на фиг.4 - сечение по Б-Б на фиг.1.

Способ штамповки клеммных болтов осуществляется следующим образом. Исходную цилиндрическую заготовку 1 подают на первую позицию штамповки, где поперечным выдавливанием формируют головку с цилиндрическим участком 2 и участком в виде усеченного конуса 3 с двумя плоскими гранями 4 (фиг.1). При этом на начальном этапе поперечного выдавливания (фиг.2) подпружиненный относительно ползуна пресса корпус 5 пуансона отверстием одевают на заготовку 1 и упирают в торцевую поверхность матрицы 6. При дальнейшем ходе ползуна пресса сердечником 7 пуансона осуществляют поперечное выдавливание штампуемого участка заготовки с формированием головки с цилиндрическим 2 и коническим 3 участками.

При обратном ходе ползуна пуансон отводят, заготовку выталкивают из матрицы 6 и переносят на вторую позицию штамповки, где формируют головку 8 прямоугольного сечения с углублением на торцевой поверхности в виде призмы 9, высота углубления составляет 0,10÷0,15 высоты окончательно сформированной головки, а углы γ наклона боковых граней к торцевой поверхности равны 3÷5°.

На третьей операции осуществляют окончательную штамповку головки 10 с образованием радиального облоя 11 и формированием углубления 12 на торце в виде четырехгранной усеченной пирамиды (фиг.3), причем высота пирамиды составляет 0,20÷0,30 высоты головки болта Н, а угол наклона α граней к торцевой поверхности в плоскости, проходящей через большую ось симметрии прямоугольника, составляет 25÷35°, а угол наклона β в плоскости, проходящей через меньшую ось симметрии прямоугольника, составляет 80÷85°. На четвертой операции обрезают облой 11 на отштампованной головке 10 и редуцируют участок 13 стержня под накатку резьбы.

Применение на первом переходе операции поперечного выдавливания, когда подпружиненный корпус пуансона одевается на заготовку, упирается в торец матрицы и останавливается, а движущийся сердечник пуансона вытесняет металл из отверстия корпуса пуансона в отверстие матрицы, формируя головку в виде усеченного конуса с двумя плоскими гранями, обеспечивает высокую устойчивость деформируемого участка заготовки и исключает продольный изгиб, что повышает стабильность процесса штамповки и снижает вероятность образования брака.

Для определения рациональной формы и размеров головок, формируемых на второй и третьей операциях, проведена серия экспериментов, результаты которых представлены в таблице.

На основании анализа экспериментальных данных установлено, что наиболее хорошие результаты обеспечиваются:

- при формировании на втором переходе на торце головки углубления в виде призмы, при этом высота углубления составляет 0,10÷0,15 высоты окончательно сформированной головки, а углы наклона боковых граней призмы к торцевой поверхности головки γ=5÷8°;

- при окончательной штамповке головки на третьем переходе с формированием углубления на торце в виде четырехгранной усеченной пирамиды, высота которой составляет 0,20÷0,30 высоты головки болта, а угол наклона граней к торцевой поверхности в плоскости, проходящей через большую ось симметрии прямоугольника α=25÷35°.

Угол β наклона граней усеченной пирамиды в плоскости, проходящей через меньшую ось симметрии прямоугольника, выбран в пределах 80÷85° на основании следующих факторов. При β менее 80° увеличивается металлоемкость головки болта, а при β более 85° происходит залипание отштампованной головки на пуансоне.

Предлагаемое техническое решение опробовано при изготовлении опытной партии клеммных болтов для рельсовых скреплений железнодорожного пути М 22×75 по ГОСТ 16016-79. Штамповка осуществлялась на четырехпозиционном автомате-комбайне КА-74 (фирма «Malmedi», Германия). Цилиндрическая заготовка диаметром 12,5 мм и длиной 110 мм, отрезанная от калиброванного бунтового металла (сталь 20), подавалась на первую позицию штамповки, где поперечным выдавливанием формировалась головка с торцевым цилиндрическим участком и участком в виде усеченного конуса с двумя плоскими гранями, расстояние между которыми - 20 мм. На второй позиции штамповалась головка со сферической опорной поверхностью (радиус сферы - 27 мм) и поперечным сечением в виде прямоугольника длиной 42 мм и шириной 24 мм. При этом на торце головки формировалось углубление в виде призмы, у которой высота 2 мм, а углы наклона боковых граней к торцевой поверхности γ равны 6°. На третьей позиции осуществлялась окончательная штамповка головки прямоугольного сечения (длина прямоугольника 47 мм, ширина 28 мм) с образованием радиального облоя и формированием углубления на торце в виде четырехгранной усеченной пирамиды. Высота пирамиды - 5 мм, угол наклона α граней к торцевой поверхности в плоскости, проходящей через большую ось симметрии прямоугольника - 30°, а угол наклона β в плоскости, проходящей через меньшую ось симметрии прямоугольника - 83°. На четвертой позиции редуцировался участок стержня под накатку резьбы (диаметр 20,21 мм) и обрезался облой. Отштампованная заготовка подавалась в накатное устройство автомата-комбайна, где плоскими плашками накатывалась резьба М22. Процесс протекал стабильно. Проведенные испытания показали, что по механическим свойствам (разрушающая нагрузка Рр=135 кН, предел прочности σв=421 МПа) отштампованные клеммные болты М22×75 полностью соответствуют требованиям нормативно-технической документации для болтов класса прочности 4.8 (ГОСТ 1759.4-87). Формируемая на торце головки болта лунка в виде усеченной пирамиды с вышеуказанными размерами не ухудшает эксплуатационные свойства изделий.

Таким образом, предлагаемое техническое решение без снижения эксплуатационных свойств болта позволит значительно снизить расход металла и повысить стойкость инструмента за счет уменьшения облоя и снижения металлоемкости головки болта. А за счет исключения продольного изгиба штампуемого участка заготовки обеспечит стабильность технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ, УСТРОЙСТВО ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ | 1999 |

|

RU2168386C1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕММНЫХ БОЛТОВ | 2006 |

|

RU2303502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ ПРЕИМУЩЕСТВЕННО СО СЛОЖНОЙ ФОРМОЙ ГОЛОВКИ, ИМЕЮЩЕЙ ГРАНИ | 2005 |

|

RU2321472C2 |

| Штамп для высадки болтов | 1985 |

|

SU1488098A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕММНЫХ БОЛТОВ | 2020 |

|

RU2755786C1 |

| СПОСОБ БЕЗОБЛОЙНОЙ ВЫСАДКИ КЛЕММНЫХ БОЛТОВ ДЛЯ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2014 |

|

RU2561576C1 |

| СПОСОБ ОБРЕЗКИ ГОЛОВОК СТЕРЖНЕВЫХ ИЗДЕЛИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312731C1 |

| Способ формирования многогранных головок болтов | 1989 |

|

SU1764757A1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении клеммных болтов для рельсовых скреплений железнодорожного пути методом холодной штамповки на многопозиционных прессах-автоматах за четыре операции. На первой операции формируют головку с цилиндрическим участком и участком в виде усеченного конуса с двумя плоскими гранями. На второй операции формируют головку прямоугольного сечения с углублением на торцевой поверхности в виде призмы. Углы наклона боковых граней призмы к торцевой поверхности головки равны 5÷8°. Высота углубления составляет 0,10÷0,15 высоты окончательно сформированной головки. На третьей операции окончательно штампуют головку с образованием радиального облоя. При этом формируют углубление на торце в виде четырехгранной усеченной пирамиды. Высота пирамиды составляет 0,20÷0,30 высоты головки болта. Угол наклона граней к торцевой поверхности в плоскости, проходящей через большую ось симметрии прямоугольника, составляет 25÷35°. Угол наклона граней к торцевой поверхности в плоскости, проходящей через меньшую ось симметрии прямоугольника, составляет 80÷85°. На четвертой операции обрезают облой. В результате обеспечивается уменьшение облоя, снижение металлоемкости головки болта и исключение продольного изгиба штампуемого участка заготовки. 4 ил., 1 табл.

Способ штамповки клеммных болтов, включающий последовательное формирование головки с боковыми гранями и сферической опорной поверхностью за три операции с образованием радиального облоя в зазоре между матрицей и пуансоном на третьей операции и обрезку облоя на четвертой операции, отличающийся тем, что на первой операции поперечным выдавливанием формируют головку с цилиндрическим участком и участком в виде усеченного конуса с двумя плоскими гранями, на второй операции формируют головку прямоугольного сечения с углублением на торцевой поверхности в виде призмы, у которой углы наклона боковых граней к торцевой поверхности головки равны 5÷8°, а высота углубления составляет 0,10÷0,15 высоты окончательно сформированной головки болта, на третьей операции осуществляют окончательную штамповку головки с образованием радиального облоя и формированием углубления на торце в виде четырехгранной усеченной пирамиды, причем высота пирамиды составляет 0,20÷0,30 высоты головки болта, угол наклона граней к торцевой поверхности в плоскости, проходящей через большую ось симметрии прямоугольника, составляет 25÷35°, а угол наклона граней к торцевой поверхности в плоскости, проходящей через меньшую ось симметрии прямоугольника, составляет 80÷85°.

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕММНЫХ БОЛТОВ | 2006 |

|

RU2303502C1 |

| СПОСОБ ШТАМПОВКИ БОЛТОВ | 1993 |

|

RU2011462C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ ПРЕИМУЩЕСТВЕННО СО СЛОЖНОЙ ФОРМОЙ ГОЛОВКИ, ИМЕЮЩЕЙ ГРАНИ | 2005 |

|

RU2321472C2 |

| DE 4118113 C2, 24.02.1994 | |||

| JP 55147448 А, 17.11.1980. | |||

Авторы

Даты

2013-04-10—Публикация

2011-10-05—Подача