Изобретение относится к области черной металлургии, а именно к конструкциям оборудования для вакуумной обработки расплава в процессе непрерывного производства стали и может использоваться на металлообрабатывающих предприятиях и металлургических комбинатах.

Известно устройство для струйного вакуумирования стали в процессе разливки (Патент РФ №2038386, МПК C21С 7/10, опубл. 27.06.1995), содержащее многослойную футерованную вакуум-камеру, дополнительную промежуточную емкость, промковш, патрубки подачи инертного газа, патрубки для установки горелок (для подогрева расплава). Аналогичная установка (более простой конструкции) представлена в кислородно-конвертерном цехе №2 Новолипецкого металлургического комбината (ПАО «НЛМК»).

Недостатком данного технического решения являются габариты установки, что связано с наличием в конструкции дополнительной промежуточной емкости, а также низкая надежность оборудования ввиду наличия большого количества движущихся частей, необходимых для работы устройства. Стоит отметить, что наличие промежуточных емкостей увеличивает тепловые потери и требует подогрева расплава в процессе его вакуумирования, кроме этого, уменьшенный расход инертного газа может негативно влиять на перемешивание расплава и ухудшение его конечных характеристик.

Наиболее близким по технической сущности к заявляемому изобретению является двухсторонний проточный аппарат вакуумирования (Непрерывный сталеплавильный процесс / Г. П. Иванцов, А. В. Василивицкий, В. И. Смирнов. - Москва: Металлургия, 1967, стр. 113), состоящий из вакуумной камеры, патрубков для подвода и отвода расплава, являющихся частью САНД (сталеплавильного агрегата непрерывного действия), патрубка, ведущего к насосам для создания вакуума.

Недостатками данного технического решения являются: монолитность конструкции, что усложняет ремонт и замену вакуум-камеры; сложность перемешивания расплава стали и использования добавок, изменяющих ее свойства, ввиду отсутствия подачи инертного газа; а также однослойная футеровка, приводящая к увеличению тепловых потерь или к увеличению числа ремонтных работ.

Технической задачей заявляемого изобретения является уменьшение тепловых потерь в процессе непрерывного вакуумирования стали, а также уменьшения габаритов устройства вакуумирования стали.

Технический результат заключается в уменьшении времени, затрачиваемого на вакуумирование стали; сокращении объема вредных выбросов в окружающую среду и повышении ремонтопригодности конструкции.

Это достигается тем, что в агрегате непрерывного вакуумирования стали, выполненном в виде вакуум-камеры, имеющей патрубок к насосам и патрубки для подвода и отвода расплава, согласно изобретению, вакуум-камера выполнена П-образной формы в многослойном футерованном корпусе с возможностью разъемного соединения со сталеплавильным агрегатом непрерывного действия (САНД), вакуум-камера агрегата дополнительно содержит три патрубка к насосам, имеет наклонное днище с уклоном от 3 до 5 градусов в сторону патрубка для отвода расплава, содержит систему патрубков для подачи инертного газа, который является чистым Ar или смесью Ar и N2, и патрубка непрерывного внесения добавок, расположенных на дне САНД под углом от 35 до 90 градусов к патрубку для подачи расплава, а также окно для удаления шлама.

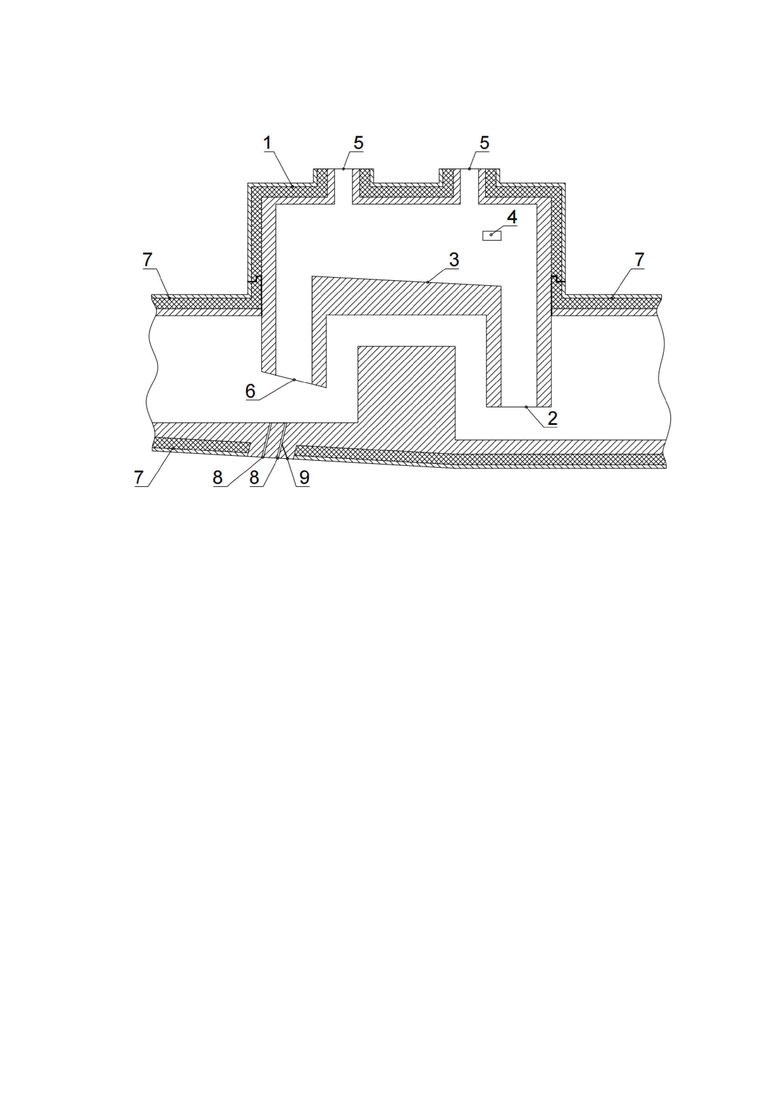

Сущность изобретения поясняется чертежом, на котором изображен агрегат непрерывного вакуумирования стали.

Агрегат непрерывного вакуумирования стали выполнен в виде многослойного футерованного корпуса вакуум-камеры 1 П-образной формы, имеющего расположенное под углом от 3 до 5 градусов к горизонтали в сторону патрубка для отвода расплава 2 днище 3, а также окно для шлама 4, расположенное у патрубка отвода расплава 2 на высоте слоя расплава, и четырех патрубков 5, ведущих к насосам для создания вакуума, в верхней части агрегата. Помимо этого, агрегат непрерывного вакуумирования стали содержит патрубок подвода расплава 6, выполненный с возможностью опускания в зону подачи стали из САНД, а патрубок для его отвода 2 выполнен с возможностью опускания в зону отвода стали в САНД перед розливом. Разделение зон САНД осуществляется горизонтальной перегородкой. Корпус САНД 7, внизу под патрубком подвода расплава 6, оборудован наклонными патрубками для подачи инертного газа 8, угол наклона которых совпадает с углом среза на патрубке подвода расплава 6. Патрубки 8 выполнены в двурядном исполнении, второй ряд (по ходу движения расплава) которых соединен с патрубками подачи легирующих добавок 9, соединение которых для уменьшения гидравлических потерь также может быть выполнено под углом. Вакуум-камера 1 выполнена с возможностью разъемного соединения с корпусом САНД 7, соединение выполнено в виде зубца. Патрубки для подачи инертного газа 8 выполнены наклонными для уменьшения застойных зон, улучшения перемешивания и уменьшения гидравлических потерь.

Устройство работает следующим образом.

После прогрева вакуум-камеры 1, прогрев которой можно осуществлять пропуском нагретых дымовых газов внутри вакууматора с их последующим удалением через патрубки 5, ее опускают и устанавливают в корпус САНД 7. Для удобства ее установки и создания газоплотности корпус САНД 7 и вакуум-камера 1 оснащены пазами в виде зубцов. После установки вакуум-камеры 1 в рабочее положение расплав из САНД 7 поступает в патрубок подвода расплава 6, где благодаря инертному газу, подающемуся из патрубков 8, который предварительно смешивается с добавками, поступающими под давлением из патрубка 9, перемешивается и ускоряется. Под разницей давлений атмосферного в САНД и вакуума в вакуум-камере 1 расплав поднимается внутри патрубка 6 и попадает в вакуум-камеру 1, в которой через патрубки 5 удаляются газы и поддерживается разряжение (вакуум) над поверхностью расплава. Проходя по наклонному днищу 3 под действием разряжения, расплав дегазируется, шлам с его поверхности удаляется через окно 4. Дегазированный расплав опускается по патрубку для отвода расплава 2.

Многослойность футеровки обусловлена необходимостью уменьшения тепловых потерь, а также увеличения срока службы вакууматора, для этого внутренняя часть выполнена из магнезиального огнеупора - материала, который максимально устойчив к высоким температурам и химически нейтрален. Промежуточный слой служит для уменьшения теплопотерь и обладает малым коэффициентом теплопроводности, а наружный слой выполняет защитную функцию.

Для слива расплава при остановке вакууматора, а также для «прижима» газовых включений к поверхности расплава днище вакууматора 3 имеет наклон относительно горизонтали, который составляет от 3 до 5 градусов.

Патрубки подачи легирующих добавок 9 выполнены наклонными и расположены в корпусе САНД 7 под углом от 35 до 90 градусов.

Экспериментально обнаружено, что наилучшие характеристики агрегата непрерывного вакуумирования стали достигаются в указанных диапазонах параметров наклона днища вакууматора 3 и наклона патрубков подачи легирующих добавок 9.

Использование изобретения позволяет получать вакуумированную сталь с меньшими тепловыми потерями, а соответственно с меньшими топливными затратами и с минимумом выбросов в атмосферу, за счет применения многословной футеровки, уменьшения габаритов вакууматора и как следствие отсутствием дополнительно подогрева расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИРКУЛЯЦИОННЫЙ ВАКУУМАТОР С ЭКРАНОМ ДЛЯ ПОДАВЛЕНИЯ КАПЕЛЬ МЕТАЛЛА | 2006 |

|

RU2331673C1 |

| Агрегат непрерывного получения стали | 2020 |

|

RU2760199C1 |

| ВАКУУМ-КАМЕРА | 2012 |

|

RU2499840C2 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212454C1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2325448C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОГО ПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2318621C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| Способ порционной вакуумной обработки стали | 1983 |

|

SU1104168A1 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

Изобретение относится к области черной металлургии, а именно к оборудованию для вакуумной обработки расплава в процессе непрерывного производства стали. Агрегат выполнен в виде многослойного футерованного корпуса вакуум-камеры П-образной формы, имеющего расположенное под углом от 3 до 5 градусов к горизонтали в сторону патрубка для отвода расплава днище, окно для шлама, расположенное у патрубка отвода расплава на высоте слоя расплава. Вакуум-камера выполнена с возможностью разъемного соединения с корпусом сталеплавильного агрегата непрерывного действия (САНД). Разделение зон САНД осуществляется горизонтальной перегородкой. Корпус САНД внизу под патрубком подвода расплава оборудован наклонными патрубками для подачи инертного газа, угол наклона которых совпадает с углом среза на патрубке подвода расплава, и патрубком непрерывного внесения добавок. Изобретение позволяет уменьшить время вакуумирования стали, сократить объем вредных выбросов в окружающую среду и повысить удобство эксплуатации и ремонтопригодности конструкции. 1 ил.

Агрегат непрерывного вакуумирования стали, выполненный в виде вакуум-камеры, имеющей патрубок к насосам и патрубки для подвода и отвода расплава, отличающийся тем, что вакуум-камера выполнена П-образной формы в многослойном футерованном корпусе с возможностью разъемного соединения со сталеплавильным агрегатом непрерывного действия (САНД), вакуум-камера агрегата дополнительно содержит три патрубка к насосам, имеет наклонное днище с уклоном от 3 до 5 градусов в сторону патрубка для отвода расплава, содержит систему патрубков для подачи инертного газа, который является чистым Ar или смесью Ar и N2, и патрубка непрерывного внесения добавок, расположенных на дне САНД под углом от 35 до 90 градусов к патрубку для подачи расплава, а также окно для удаления шлама.

| ИВАНЦОВ Г.П | |||

| И ДР | |||

| НЕПРЕРЫВНЫЙ СТАЛЕПЛАВИЛЬНЫЙ ПРОЦЕСС | |||

| М., МЕТАЛЛУРГИЯ, 1967, С.113 | |||

| УСТРОЙСТВО ДЛЯ СТРУЙНОГО ВАКУУМИРОВАНИЯ СТАЛИ В ПРОЦЕССЕ РАЗЛИВКИ | 1992 |

|

RU2038386C1 |

| ВАКУУМ-КАМЕРА | 2012 |

|

RU2499840C2 |

| Агрегат для внепечной обработки металла | 1990 |

|

SU1765195A1 |

| US 4581068 A, 08.04.1986 | |||

| СИММЕТРИРУЮЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2020663C1 |

Авторы

Даты

2023-11-08—Публикация

2023-04-05—Подача