Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу получения стальной детали, имеющей локально размягченную часть.

Уровень техники

[0002] В последние годы возникла потребность в технологии, которая позволяет сделать деформируемой конкретную часть, предпочтительно при столкновении автомобилей, в то же время с сохранением высокой прочности деталей всей рамы автомобиля, чтобы защитить пассажиров во время столкновения. Поэтому требуется высокопрочная стальная деталь, применимая в этой технологии, более конкретно, в которой локально размягчена определенная часть, и/или способ ее получения.

[0003] Патентный Документ 1 раскрывает способ нанесения теплозащитного покрытия на часть, которая должна быть после этого преднамеренно размягчена, когда проводят нагревание стального листа до диапазона температур аустенитного однофазного состояния. Поэтому температура части, на которую нанесено теплозащитное покрытие, во время нагревания остается на уровне ниже диапазона температур аустенитного однофазного состояния, что предотвращает мартенситное превращение части после закалки, делая эту часть более мягкой, чем другие части, не снабженные теплозащитным покрытием.

[0004] Патентный Документ 2 раскрывает способ создания части, где стальной лист и пресс-форма не находятся в тесном контакте, когда проводят закалку стального листа из диапазона температур аустенитного однофазного состояния, в то же время будучи в контакте с пресс-формой. Таким образом, в этой части образуется выделившаяся фаза с мягкой микроструктурой (ферритной и/или перлитной), и эта часть является размягченной.

Документ предшествующего уровня техники

Патентный Документ

[0005]

Патентный Документ 1: JP 2017-78189 A

Патентный Документ 2: JP 2011-179028 A

Сущность изобретения

Проблемы, разрешаемые изобретением

[0006] В Патентных Документах 1 и 2 невозможно селективно размягчать только предназначенную для размягчения часть вследствие теплопередачи и тому подобного в стальном листе. Например, в Патентном Документе 1, хотя должна быть размягчена только часть, снабженная теплозащитным покрытием, будучи на уровне ниже диапазона температур аустенитного однофазного состояния, тепло передается на конец части, снабженной теплозащитным покрытием. В результате этого конец части, снабженной теплозащитным покрытием, не может быть достаточно размягчен. В Патентном Документе 2, хотя должна быть размягчена без закалки только часть, которая не находится в контакте со стенкой пресс-формой, тепло передается от этой части на соседнюю часть, которая контактирует со стенкой пресс-формы. В результате этого эта соседняя часть в контакте с пресс-формой становится чувствительной к эффекту размягчения. Поэтому затруднительно селективно размягчить только часть, предназначенную для размягчения способами размягчения стального листа посредством регулирования температуры, такими, как способы, раскрытые в Патентных Документах 1 и 2.

[0007] Варианты осуществления настоящего изобретения были разработаны с учетом такой ситуации, и его цель состоит в создании способа получения высокопрочной стальной детали, имеющей локально размягченную часть, без регулирования локальной температуры.

Средства разрешения проблем

[0008] Настоящее изобретение согласно первому аспекту представляет способ получения стальной детали, который включает стадии:

получения стального листа, имеющего химический состав, включающий:

C: от 0,05 до 0,40 мас.%,

Si: от 0 до 2,0 мас.%,

Mn: от 1,0 до 3,0 мас.%,

Al: от 0,010 до 1,0 мас.%,

P: более 0 мас.% и 0,100 мас.% или менее,

S: более 0 мас.% и 0,010 мас.% или менее,

N: более 0 мас.% и 0,010 мас.% или менее, и

B: от 0,0005 до 0,010 мас.%, с остальным количеством из железа и неизбежных примесей;

нагревания стального листа до температуры точки Ac1 (ºC) или выше и ниже точки Ac3 (ºC)+10ºC;

после стадии нагревания, обработку стального листа с приложением к нему деформации 0,5% или более при температуре обработки 675ºC или выше и ниже точки Ac3 (ºC)+10ºC;

после стадии обработки, выдержку стального листа при температуре обработки в течение 1 секунды или более и 120 секунд или менее, или постепенное охлаждение стального листа со средней скоростью охлаждения более 0ºC/сек и 15ºC/сек или менее, в течение 1 секунды или более и 120 секунд или менее; и

после стадии выдержки или постепенного охлаждения, охлаждения стального листа до температуры точки Ms (ºC)-50ºC,

причем среднюю скорость охлаждения от температуры в стадии нагревания до точки Ms (ºC)-50ºC регулируют на 10ºC/сек или более.

[0009] Настоящее изобретение согласно второму аспекту представляет способ получения стальной детали, который включает стадии:

получения стального листа, имеющего химический состав, включающий:

C: от 0,05 до 0,40 мас.%,

Si: от 0 до 2,0 мас.%,

Mn: от 1,0 до 3,0 мас.%,

Al: от 0,010 до 1,0 мас.%,

P: более 0 мас.% и 0,100 мас.% или менее,

S: более 0 мас.% и 0,010 мас.% или менее,

N: более 0 мас.% и 0,010 мас.% или менее, и

B: от 0,0005 до 0,010 мас.%, с остальным количеством из железа и неизбежных примесей;

нагревания стального листа до температуры точки Ac3 (ºC)+10ºC или выше и 1100ºC или ниже;

после стадии нагревания, обработку стального листа с приложением к нему деформации 10% или более при температуре обработки точки Ms (ºC)+50ºC или выше и ниже точки Ac3 (ºC)+10ºC;

после стадии обработки, выдержку стального листа при температуре обработки в течение 1 секунды или более и 120 секунд или менее, или постепенное охлаждение стального листа со средней скоростью охлаждения более 0ºC/сек и 15ºC/сек или менее, в течение 1 секунды или более и 120 секунд или менее; и

после стадии выдержки или постепенного охлаждения, охлаждения стального листа до температуры точки Ms (ºC)-50ºC,

причем среднюю скорость охлаждения от температуры в стадии нагревания до точки Ms (ºC)-50ºC регулируют на 10ºC/сек или более.

[0010] В третьем аспекте настоящее изобретение представляет способ получения согласно первому или второму аспекту, в котором стальной лист дополнительно включает один или более, выбранные из группы, состоящей из:

Cu: более 0 мас.% и 0,50 мас.% или менее, и

Ni: более 0 мас.% и 0,50 мас.% или менее.

[0011] В четвертом аспекте настоящее изобретение представляет способ получения согласно любому из аспектов от первого до третьего, в котором стальной лист дополнительно включает один или более, выбранные из группы, состоящей из:

Ti: более 0 мас.% и 0,10 мас.% или менее,

Cr: более 0 мас.% и 3,0 мас.% или менее, и

Nb: более 0 мас.% и 0,10 мас.% или менее.

[0012] В пятом аспекте настоящее изобретение представляет способ получения согласно любому из аспектов от первого до четвертого, дополнительно включающий приложение деформации гибкой с вытяжкой.

[0013] В шестом аспекте настоящее изобретение представляет способ получения согласно любому из аспектов от первого до четвертого, дополнительно включающий создание растяжения ковкой.

[0014] В седьмом аспекте настоящее изобретение представляет способ получения согласно любому из аспектов от первого до четвертого, дополнительно включающий приложение деформации посредством обратного изгиба.

[0015] В восьмом аспекте настоящее изобретение представляет способ получения согласно любому из аспектов от первого до четвертого, дополнительно включающий создание растяжения сдвигом.

[0016] В девятом аспекте настоящее изобретение представляет способ получения согласно любому из аспектов от первого до восьмого, дополнительно включающий создание деформации многократной обработкой.

[0017] В десятом аспекте настоящее изобретение представляет способ получения согласно девятому аспекту, в котором многократная обработка включает обработку для создания деформации и обработку для восстановления деформации.

Эффекты изобретения

[0018] Согласно одному варианту осуществления настоящего изобретения, возможно создание способа получения высокопрочной листовой детали, имеющей локально размягченную часть, без регулирования локальной температуры.

Краткое описание чертежей

[0019]

ФИГ. 1 представляет график, показывающий взаимосвязь между температурой и смещением стального листа, когда происходит нагревание стального листа от низкой температуры в испытании с измерением точки превращения (formaster-test).

ФИГ. 2 представляет график, показывающий взаимосвязь между температурой и смещением стального листа, когда происходит охлаждение стального листа от высокой температуры в испытании с измерением точки превращения, в дополнение к зависимости, показанной в ФИГ. 1.

ФИГ. 3 представляет схематическое изображение, показывающее меcтоположения образцов, взятых для оценки в Примерах.

ФИГ. 4 представляет схематический вид в разрезе, проведенном вдоль линии Х-Х, показанной в ФИГ. 3.

Варианты осуществления изобретения

[0020] Авторы настоящей заявки провели разнообразные исследования, чтобы разработать способ получения высокопрочной стальной детали, имеющей локально размягченную часть, без регулирования локальной температуры.

[0021] В результате было найдено, что нагревание стального листа, имеющего предварительно определенный химический состав, в состоянии, где аустенит является относительно нестабильным, таком как в двухфазной области, состоящей из аустенита и феррита, небольшое растяжение создают в части, которая должна быть преднамеренно размягчена в стальном листе, тем самым стимулируя зародышеобразование мягкой микроструктуры (феррита и/или перлита) только в части, предназначенной для размягчения, и затем стальной лист выдерживают или постепенно охлаждают в течение определенного времени, обеспечивая возможность роста мягкой микроструктуры в этой части (далее называемые первым вариантом осуществления настоящего изобретения).

[0022] В результате в то же время также было найдено, что, даже когда нагревание стального листа в состоянии, где аустенит относительно стабилен, таком как в аустенитной однофазной области, зародышеобразование мягкой микроструктуры может быть стимулировано только в части, предназначенной для размягчения, приложением относительно большой деформации в части, которая должна быть преднамеренно размягчена, таким же образом, как в первом варианте осуществления настоящего изобретения (далее называемое вторым вариантом осуществления настоящего изобретения).

[0023] Далее будут описаны подробности требований, определяемых первым и вторым вариантами осуществления настоящего изобретения. Как используемый здесь, термин «стальная деталь» подразумевает стальной лист, который был обработан с приданием предварительно определенной формы в стадии обработки в первом и втором вариантах осуществления настоящего изобретения.

[0024] <Первый вариант осуществления настоящего изобретения>

Способ получения согласно первому варианту осуществления настоящего изобретения включает стадии:

(a) получения стального листа;

(b) после стадии (a), нагревания;

(c) после стадии (b), обработку;

(d) после стадии (c), выдержку или постепенное охлаждение; и

(e) после стадии (d), охлаждение.

Далее будет описана каждая стадия.

[0025] (a) Стадия получения стального листа

Стальной лист согласно первому варианту осуществления настоящего изобретения включает: C: от 0,05 до 0,40 мас.%, Si: от 0 до 2,0 мас.%, Mn: от 1,0 до 3,0 мас.%, Al: от 0,010 до 1,0 мас.%, P: более 0 мас.% и 0,100 мас.% или менее, S: более 0 мас.% и 0,010 мас.% или менее, N: более 0 мас.% и 0,010 мас.% или менее, и B: от 0,0005 до 0,010 мас.%, с остальным количеством из железа и неизбежных примесей.

Далее будет подробно описан каждый элемент.

[0026] (C: от 0,05 до 0,40 мас.%)

Содержание углерода (С) определяет прочность стальной детали. Чтобы получить достаточную прочность стальной детали, содержание С регулируют на 0,05 мас.% или более, и предпочтительно на 0,10 мас.% или более, и более предпочтительно на 0,20 мас.% или более.

[0027] Между тем, чрезмерное содержание С заметно снижает ударную вязкость стальной детали, и проявляет тенденцию к возникновению замедленного разрушения стальной детали. Таким образом, содержание С регулируют на 0,40 мас.% или менее, и предпочтительно на 0,38 мас.% или менее, и более предпочтительно на 0,36 мас.% или менее.

[0028] (Si: от 0 до 2,0 мас.%)

Кремний (Si) представляет собой элемент, необязательно присутствующий в стальном листе. Si содействует стабильной твердости стального листа повышением устойчивости к размягчению при отпуске. Таким образом, Si предпочтительно содержится в стальном листе в количестве более 0 мас.%.

[0029] Между тем, Si облегчает формирование остаточного аустенита (γ), и содействует снижению предела текучести (YS) и ликвации Mn. Таким образом, содержание Si регулируют на 2,0 мас.% или менее, и предпочтительно на 1,8 мас.% или менее.

[0030] (Mn: от 1,0 до 3,0 мас.%)

Марганец (Mn) содействует повышению прочности стальной детали увеличением прокаливаемости стального листа. Для проявления этого эффекта содержание Mn регулируют на 1,0 мас.% или более, и предпочтительно на 1,2 мас.% или более, и более предпочтительно на 1,4 мас.% или более.

[0031] Между тем, избыточное содержание Mn может вызывать образование крупнозернистых карбидов, выделяющихся в стальной детали. Тем самым содержание Mn регулируют на 3,0 мас.% или менее, и предпочтительно на 2,8 мас.% или менее, и более предпочтительно на 2,6 мас.% или менее.

[0032] (Al: от 0,010 до 1,0 мас.%)

Алюминий (Al) представляет собой элемент, который служит в качестве раскислителя. Для проявления этого эффекта содержание Al регулируют на 0,010 мас.% или более. Содержание Al предпочтительно регулируют на 0,020 мас.% или более, и более предпочтительно на 0,025 мас.% или более. Однако чрезмерное содержание Al приводит к повышению производственных расходов, и обусловливает ухудшение качества поверхности (обезуглероживание и истончение) вследствие повышенной температуры нагревания материала, так как чрезмерно возрастает точка Ac3. Таким образом, содержание Al регулируют на 1,0 мас.% или менее. Содержание Al предпочтительно составляет 0,80 мас.% или менее, и более предпочтительно 0,70 мас.% или менее.

[0033] (P: более 0 мас.% и 0,100 мас.% или менее)

Фосфор (P) представляет собой неизбежно присутствующий элемент, который ухудшает свариваемость стального листа, но также проявляет действие, состоящее в стимулировании упрочнения твердого раствора ферритной фазы. Чтобы предотвратить снижение свариваемости стального листа, когда такой эффект проявляется, содержание P регулируют на 0,100 мас.% или менее. Фосфор (P) предпочтительно присутствует в количестве 0,050 мас.% или менее, и более предпочтительно 0,020 мас.% или менее. Фосфор (P) представляет собой примесь, неизбежно захваченную сталью, и в условиях промышленного производства невозможно снизить его содержание до 0 мас.%. Таким образом, содержание P обычно может составлять свыше 0 мас.%, и дополнительно может достигать 0,00050 мас.% или более.

[0034] (S: более 0 мас.% и 0,010 мас.% или менее)

Сера (S) представляет собой неизбежно присутствующий элемент, который ухудшает свариваемость стального листа. Поэтому содержание S регулируют на 0,010 мас.% или менее. Содержание S предпочтительно составляет 0,0080 мас.% или менее, и более предпочтительно 0,0050 мас.% или менее. Поскольку содержание S должно быть настолько низким, насколько возможно, нижний предел содержания S не является конкретно ограниченным, но невозможно отрегулировать содержание S на 0 мас.% в условиях промышленного производства, и обычно содержание S может быть более 0 мас.%, и даже 0,00010 мас.% или более.

[0035] (N: более 0 мас.% и 0,010 мас.% или менее)

Азот (N) представляет собой неизбежно присутствующий элемент, который снижает раскисляющее действие Al. Поэтому содержание N регулируют на 0,010 мас.% или менее. Содержание N предпочтительно составляет 0,0080 мас.% или менее, и более предпочтительно 0,0050 мас.% или менее. Поскольку содержание N должно быть настолько низким, насколько возможно, нижний предел содержания N не является конкретно ограниченным, но невозможно отрегулировать содержание N на 0 мас.% в условиях промышленного производства, и обычно содержание N может быть более 0 мас.%, и даже 0,00010 мас.% или более.

[0036] (B: от 0,0005 до 0,010 мас.%)

Бор (B) содействует повышению прочности стальной детали усилением прокаливаемости стального листа. Для проявления этого эффекта содержание B регулируют на 0,0005 мас.% или более, предпочтительно на 0,0010 мас.% или более, и более предпочтительно на 0,0015 мас.% или более.

[0037] Между тем, чрезмерное содержание B приводит к выделению крупнозернистых борных соединений железа, снижающих ударную вязкость стальной детали. Тем самым содержание B регулируют на 0,010 мас.% или менее, и предпочтительно на 0,0080 мас.% или менее, и более предпочтительно на 0,0060 мас.% или менее.

[0038] (Остальное количество: железо и неизбежные примеси)

В одном предпочтительном варианте осуществления остальное количество включает железо и неизбежные примеси. Неизбежные загрязняющие примеси включают элементы, попадающие в стальной материал в зависимости от обстоятельств, включающих сырьевые материалы, исходные материалы, производственное оборудование, и тому подобные.

Есть некоторые элементы, такие как P, S и N, например, которые представляют собой неизбежные примеси, которые обычно предпочтительны в малых количествах, диапазон состава которых отдельно задан так, как упомянуто выше. На этом основании «неизбежные примеси», составляющие остальное количество, как здесь применяемое, представляют собой понятие, исключающее элемент, диапазон состава которого является заданным отдельно.

[0039] Кроме того, стальной лист согласно первому варианту осуществления настоящего изобретения, может необязательно содержать следующие произвольные элементы, насколько это приемлемо, и свойства стальной детали могут быть дополнительно улучшены в зависимости от содержащегося элемента.

[0040] (Один или многие, выбранные из группы, состоящей из Cu: более 0 мас.% и 0,50 мас.% или менее, и Ni: более 0 мас.% и 0,50 мас.% или менее)

Введение меди (Cu) повышает коррозионную стойкость самого стального листа, тем самым позволяя подавлять образование водорода вследствие коррозии стального листа и повышая устойчивость к замедленному разрушению. Cu также проявляет эффект стимулирования образования оксида железа: α-FeOOH, который показан как термодинамически стабильный и создающий защиту посредством ржавчины, образующейся в атмосфере. Стимулируя образование ржавчины можно предотвратить проникновение водорода в стальной лист, тем самым предотвращая обусловленное водородом растрескивание в среде с высокой коррозионной активностью. Таким образом, содержание Cu предпочтительно составляет более 0 мас.%, более предпочтительно 0,05 мас.% или более, и еще более предпочтительно 0,10 мас.% или более. Между тем, чрезмерное содержание Cu ухудшает пригодность к плакированию в процессе нанесения покрытий во время изготовления стального листа, и обрабатываемость с химической конверсией после горячей штамповки. Тем самым содержание Cu предпочтительно регулируют на 0,50 мас.% или менее.

Никель (Ni) известен как проявляющий такое же действие, как Cu. Таким образом, содержание Ni предпочтительно составляет более 0 мас.%, более предпочтительно 0,05 мас.% или более, и еще более предпочтительно 0,10 мас.% или более. Между тем, содержание Ni предпочтительно составляет 0,50 мас.% или менее.

[0041] (Один или многие, выбранные из группы, состоящей из Ti: более 0 мас.% и 0,10 мас.% или менее, Cr: более 0 мас.% и 3,0 мас.% или менее, и Nb: более 0 мас.% и 0,10 мас.% или менее)

Титан (Ti) сокращает количество образующегося в стали BN тем, что образует TiN. Это может увеличивать количество твердого раствора бора (B) в стальном листе, тем самым усиливая создаваемый бором (B) эффект улучшения прокаливаемости. Для проявления этого эффекта содержание Ti предпочтительно составляет более 0 мас.%, более предпочтительно 0,0005 мас.% или более, и еще более предпочтительно 0,0250 мас.% или более, или 0,050 мас.% или более.

Между тем, избыточное содержание Ti в стальном листе вызывает выделение карбидов на границах зерен, что ухудшает прокаливаемость стального листа. Таким образом, содержание Ti предпочтительно регулируют на 0,10 мас.% или менее, более предпочтительно на 0,080 мас.% или менее, и еще более предпочтительно на 0,070 мас.% или менее.

[0042] Хром (Cr) содействует обеспечению твердости и подавлению выделения крупнозернистых карбидов во время охлаждения. Для проявления этих эффектов содержание Cr предпочтительно составляет более 0 мас.%.

Между тем, чрезмерное содержание Cr в стальном листе может вызывать растрескивание или тому подобное стального листа. Содержание Cr предпочтительно регулируют на 3,0 мас.% или менее, более предпочтительно на 2,5 мас.% или менее, и еще более предпочтительно на 2,0 мас.% или менее.

[0043] Ниобий (Nb) представляет собой образующий карбиды элемент, который содействует измельчению микроструктуры стального листа. Таким образом, содержание Nb предпочтительно составляет более 0 мас.%, и более предпочтительно 0,0050 мас.% или более.

Между тем, измельчение микроструктуры стального листа стимулирует обратное превращение во время термической обработки, но во время охлаждения стимулирует формирование феррита, что может приводить к снижению прочности стальных деталей. Такие эффекты становятся более выраженными, когда его содержание возрастает. В дополнение, также возникает такой недостаток, как ухудшение пригодности к холодной прокатке. Из этих соображений содержание Nb предпочтительно составляет 0,10 мас.% или менее. Оно предпочтительно составляет 0,070 мас.% или менее, и более предпочтительно 0,050 мас.% или менее.

[0044] (b) Стадия нагревания

В первом варианте осуществления настоящего изобретения вышеуказанный стальной лист нагревают до точки Ac1 (ºC) или выше, и ниже точки Ac3 (ºC)+10ºC.

При температуре ниже точки Ac1, аустенитное превращение не происходит, делая затруднительным получение высокопрочной стальной детали после упомянутой ниже стадии (e) охлаждения. Между тем, выдерживанием температуры стального листа ниже точки Ac3+10ºC легче стимулировать зародышеобразование феррита и/или перлита, которые представляют собой мягкие микроструктуры, в упомянутой ниже стадии (c) обработки.

[0045] Точки Ac1 и Ac3 могут быть определены изучением температур стального листа во время нагревания и истории его смещения вследствие расширения и сжатия стали, когда ее нагревают в испытании с измерением точки превращения. ФИГ. 1 представляет график, показывающий взаимосвязь между температурой и смещением стального листа, когда стальной лист нагревают от низкой температуры в испытании с измерением точки превращения. При низких температурах сталь может расширяться линейно с повышением температуры, со степенью расширения, соответствующей кристаллической структуре феррита (bcc). Когда температура стали дополнительно возрастает, образуется аустенит с более плотной кристаллической структурой (fcc), и может начинаться сжатие. Температура, при которой перестает удовлетворяться линейность, может быть определена как точка Ac1. В диапазоне более высоких температур, где температура стали возрастает еще больше, весь феррит претерпевает превращение в аустенит, которое опять же сопровождается линейным расширением со степенью расширения согласно кристаллической структуре аустенита. Температура, при которой происходит начало этого расширения вдоль линейной траектории, может быть определена как точка Ac3.

[0046] (с) Стадия обработки

После вышеуказанной стадии (b) нагревания стальной лист подвергают обработке с созданием 0,5%-ной или более деформации при температуре 675ºС или выше, и ниже точки Ac3+10ºС.

При вышеуказанных температурах могут наличествовать многочисленные границы зерен в стальном листе, которые представляют собой центры зародышеобразования для феррита и/или перлита, которые представляют собой мягкие микроструктуры. В таком нестабильном состоянии, созданием небольшого растяжения (то есть, 0,5% или более), может быть заметно стимулировано зародышеобразование феррита и/или перлита, которые представляют собой мягкие микроструктуры, в части, где создано растяжение. Созданное растяжение более предпочтительно составляет 5,0% или более, и еще более предпочтительно 9,0% или более.

Деформация может быть рассчитана согласно следующему уравнению (1):

Деформация (%)=|(d0-d1)/d0×100|(1),

где d0 представляет толщину листа стального листа до обработки или толщину листа необработанного участка стального листа после обработки, и d1 представляет толщину листа в обработанной части стального листа после обработки. Обе величины толщин представлены с использованием единицы в мм.

Например, деформация может представлять собой эквивалентную пластическую деформацию, определяемую анализом по методу конечных элементов (FEM, МКЭ). Другими словами, если эквивалентная пластическая деформация, определяемая FEM-анализом, составляет 0,5% или более, размягчение может происходить таким же путем.

[0047] Точка Ms может быть определена изучением температур стального листа во время охлаждения и истории его смещения вследствие расширения и сжатия стали, когда ее охлаждают в испытании с измерением точки превращения. ФИГ. 2 представляет график, показывающий взаимосвязь между температурой и смещением стального листа, когда охлаждение стального листа проводят при относительно высокой скорости после нагревания, в дополнение к взаимосвязи во время нагревания, показанной в ФИГ. 1. При умеренных и высоких температурах сталь может сжиматься линейно со снижением температуры при степени сжатия, соответствующей кристаллической структуре аустенита. Когда температура стали снижается еще больше, она может претерпевать превращение в мартенсит, и начинает расширяться. Температура, при которой линейность перестает быть удовлетворительной, может быть определена как точка Ms.

[0048] Когда температура нагревания в вышеуказанной стадии (b) нагревания настроена как точка Ac1 (ºС) и выше, и ниже точки Ac3 (ºС)+10ºС, и температура обработки отрегулирована на величину ниже 675ºС, превращение в мягкие микроструктуры становится более активным так, что начинает быть более выраженным также размягчение необработаннной части, делая затруднительным получение стальной детали, которая является локально размягченной только в обработанной части.

Когда температура нагревания в вышеуказанной стадии (b) нагревания настроена как точка Ac1 (ºС) и выше, и ниже точки Ac3 (ºС)+10ºС, и температура обработки отрегулирована на точку Ac3 (ºС)+10ºС или выше, области границ зерен, которые представляют собой центры зародышеобразования мягкой микроструктуры, сокращаются, и тем самым зародышеобразование мягкой микроструктуры не может быть стимулировано только созданием небольшой деформации.

[0049] Вышеуказанная температура обработки может быть такой же, как температура нагревания в вышеуказанной стадии (b) нагревания, или отличаться от нее. Когда они различаются, между вышеуказанными стадиями (b) и (c) может быть включена дополнительная стадия нагревания и/или охлаждения. После стадии (b) и перед стадией (c) может быть предусмотрена дополнительная стадия выдержки стального листа при определенной температуре.

[0050] Вышеуказанная обработка может быть любой произвольной обработкой, но пригодны, например, все из прессования, вытяжки с гибкой, ковки, обратного изгиба, сдвига, и т.д.

[0051] (d) Стадия выдержки или постепенного охлаждения

После стадии (с) обработки сталь выдерживают в течение 1 секунды или более и 120 секунд или менее, или постепенно охлаждают со средней скоростью охлаждения от 0 до 15ºС/сек. Более конкретно, стальной лист выдерживают при температуре обработки в течение 1 секунды или более и 120 секунд или менее, или постепенно охлаждают со средней скоростью охлаждения более 0ºС/сек и 15ºС/сек или менее в течение 1 секунды или более и 120 секунд или менее. Это позволяет обеспечивать рост феррита и/или перлита, зародыши которых были сформированы в вышеуказанной стадии (с), которые являются мягкими микроструктурами.

[0052] Если средняя скорость охлаждения составляет более 15ºС/сек, или если длительность выдержки или постепенного охлаждения составляет менее 1 секунды, феррит и/или перлит, которые являются мягкими микроструктурами, не могут быть в достаточной мере выделены и выращены. Длительность выдержки или постепенного охлаждения предпочтительно составляет более 1 секунды, более предпочтительно 3 секунды или более, и еще более предпочтительно 6 секунд или более.

Если длительность выдержки или постепенного охлаждения составляет более 120 секунд, феррит и/или перлит, которые являются мягкими микроструктурами, выделяются и растут даже в необработанной области, тем самым препятствуя получению высокопрочной стальной детали. Эта длительность предпочтительно составляет 12 секунд или менее.

[0053] (e) Стадия охлаждения

После вышеуказанной стадии (d) выдержки или постепенного охлаждения стальной лист охлаждают до точки Ms (ºС)-50ºС. В это время среднюю скорость охлаждения от температуры нагрева в стадии (b) нагревания (то есть, точки Ac1 (ºС) или выше и точки Ac3 (ºС)+10ºС или ниже) до точки Ms (ºС)-50ºС регулируют на 10ºС/сек или более. Это создает возможность протекания мартенситного превращения по меньшей мере в необработанной части, обеспечивая достаточную прочность в необработанной части. Если охлаждение при средней скорости охлаждения 10ºС/сек или более прекращают при более высокой температуре, чем точка Ms (ºС)-50ºС, мартенситное превращение не может быть проведено в достаточной мере в необработанной области. Кроме того, если средняя скорость охлаждения составляет менее 10ºС/сек, мартенситное превращение в необработанной области не может быть проведено в достаточной степени.

[0054] После вышеуказанной стадии (е) охлаждения стальной лист может быть охлажден, например, до комнатной температуры. Скорость охлаждения от точки Ms (ºС)-50ºС до комнатной температуры не является конкретно ограниченной.

[0055] <Второй вариант осуществления изобретения>

Способ получения согласно второму варианту осуществления настоящего изобретения отличается от способа получения согласно первому варианту осуществления настоящего изобретения условиями стадии (b) нагревания и стадии (с) обработки. Далее эти стадии, которые отличаются от условий первого варианта осуществления настоящего изобретения, будут описаны как стадия (b’) нагревания и стадия (с’) обработки.

[0056] (b’) Стадия нагревания

Во втором варианте осуществления настоящего изобретения вышеуказанный стальной лист нагревают до точки Ac3 (ºС)+10ºС или выше и 1100ºС или ниже. В отличие от первого варианта осуществления настоящего изобретения, даже если стальной лист нагревают до температуры Ac3 (ºС)+10ºС или выше в стадии нагревания, зародышеобразование феррита и/или перлита, которые являются мягкими микроструктурами, может быть заметно стимулировано, если относительно большая деформация создана в стадии (с’) обработки, упомянутой позже, подобно первому варианту осуществления настоящего изобретения. Между тем, если температура стального листа превышает 1100ºС, становится более выраженным обезуглероживание поверхности стали, так что желательная прочность не может быть получена. В дополнение, существует возможность того, что будет прогрессировать окисление, приводя к истончению. В случае, где стальной лист плакирован, будут происходить окисление и сплавление, создавая проблемы, в которых, например, твердость плакирования становится чрезмерно высокой, обусловливая возможность отслаивания плакирующего слоя в стадии обработки (приводя к окислению стального листа, и/или к царапинами при прессовании).

[0057] (с’) Стадия обработки

После вышеуказанной стадии (b') нагревания стальной лист подвергают обработке с приложением к нему деформации 10% или более при температуре точки Ms (ºС)+50ºС или выше и ниже точки Ac3 (ºС)+10ºС. При температуре точки Ms (ºС)+50ºС или выше и ниже точки Ac3 (ºС)+10ºС аустенит становится относительно нестабильным. Тем самым при создании относительно высокой (10% или более) деформации может быть заметно стимулировано зародышеобразование феррита и/или перлита, которые являются мягкими микроструктурами, в части, где создана деформация. Созданная деформация более предпочтительно составляет 15% или более, и еще более предпочтительно 40% или более. Деформация может быть рассчитана по вышеуказанному уравнению (1). Например, деформация может быть эквивалентной пластической деформацией, определяемой FEM-анализом. Иначе говоря, если эквивалентная пластическая деформация, определяемая FEM-анализом, составляет 10% или более, размягчение может происходить таким же путем.

[0058] При температурах точки Ac3 (ºС)+10ºС или выше аустенит становится осносительно стабильным. Таким образом, даже когда создана относительно высокая деформация, стимулирование зародышеобразования феррита и/или перлита, которые являются мягкими микроструктурами, становится затруднительным. Между тем, при температурах ниже точки Ms (ºС)+50ºС, может происходить мартенситное превращение, затрудняя стимулирование зародышеобразования феррита и/или перлита, которые являются мягкими микроструктурами.

[0059] Охлаждение от температуры после стадии (b') нагревания (то есть, точки Ac3 (ºС)+10ºС или выше до 1100ºС или ниже) до температуры в стадии (с’) обработки (то есть, точки Ms (ºС)+50ºС или выше и ниже точки Ac3 (ºС)+10ºС) не является конкретно ограниченным, и может быть проведено при любой средней скорости охлаждения. После стадии (b’) и перед стадией (с’) может быть предусмотрена дополнительная стадия выдержки стального листа при определенной температуре.

[0060] Вышеуказанная стадия (с’) обработки может быть любой произвольной обработкой, но пригодны, например, все из прессования, вытяжки с растяжением, штамповки, растяжения двойным изгибом во время гибки с вытяжкой, сдвигом, и т.д.

[0061] В первом и втором вариантах осуществления настоящего изобретения деформация в стадиях (с) и (с’) может быть создана многократной обработкой.

Когда деформацию создают многократной обработкой в вышеуказанных стадиях (с) и (с’), деформация может быть рассчитана по следующему уравнению (2).

[0062]

[Уравнение 1]

где dn представляет толщину листа в обработанной части стального листа, полученного после n-ной обработки, и единицей dn является миллиметр (мм).

Следует отметить, что деформация, определяемая вышеуказанным уравнением (2), может составлять, например, совокупные эквивалентные пластические деформации, определяемые FEM-анализом после каждой обработки.

[0063] Например, когда стадия (с) или (с’) представляет собой единый процесс, может быть затруднительным создание предварительно заданной деформации (0,5% или более в первом варианте осуществления, 10% или более во втором варианте осуществления). В таком случае благоприятно выполнять вышеуказанные стадии (с) и (с’) многократно для накопления деформации так, что деформация с большей вероятностью превысит предварительно определенное значение.

[0064] Когда стадия (с) или (с’) представляет собой единый процесс, может быть затруднительным регулирование времени перехода от вышеуказанной стадии (с) или (с’) в вышеуказанную стадию (е) охлаждения на величину менее 1 секунды, или соблюдение времени для вышеуказанной стадии (d) выдержки или постепенного охлаждения (то есть, в течение 1 секунды или более). В таком случае благоприятным является выполнение вышеуказанных стадий (с) и (с’) многократно, поскольку время перехода между многократными стадиями обработки может быть использовано как время для стадии (d) выдержки или постепенного охлаждения.

[0065] Многократная обработка может включать обработку для создания деформации и обработку для восстановления деформации. Это позволяет создавать вышеуказанную деформацию в исходной форме стального листа без изменения конечной формы стальной детали.

[0066] Когда каждая из вышеуказанных стадий (с) и (с’) включает многократную обработку, вышеуказанная стадия (d) выдержки или постепенного охлаждения может быть выполнена после каждого цикла обработки. Например, когда обработку проводят дважды, могут быть выполнены первая обработка с последующей первой стадией выдержки или постепенного охлаждения, вторая обработка и дополнительная стадия выдержки или постепенного охлаждения. В этом случае совокупная продолжительность первой стадии выдержки или постепенного охлаждения и длительность второй стадии выдержки или постепенного охлаждения могут быть в пределах определенного времени стадии (d), указанного в первом и втором вариантах осуществления настоящего изобретения, то есть, 1 секунды или более и 120 секунд или менее.

[0067] Температуры в вышеуказанных стадиях от (а) до (е), (b’) и (с’), как показано выше, представляют собой температуры поверхности стального листа (или стальной детали), и могут быть измерены с использованием термопары или радиационного термометра. В альтернативном варианте, соотношение между температурой окружающей линию нагревания среды, и тому подобной, и температурой поверхности стального листа (или стальной детали), измеренной термопарой или тому подобной, может быть изучено заблаговременно, и тем самым температура поверхности стального листа (или стальной детали) может быть считана из показаний температуры окружающей линию нагревания среды, и тому подобной.

[0068] Согласно первому и второму вариантам осуществления настоящего изобретения, можно создать способ получения высокопрочной стальной детали, в которой только часть, в которой обработкой создана деформация на предварительно определенном уровне или более, является локально размягченной, без любого регулирования локальной температуры.

ПРИМЕРЫ

[0069] Варианты осуществления настоящего изобретения будут описаны более подробно посредством Примеров. Должно быть понятно, что варианты осуществления настоящего изобретения не ограничены нижеследующими Примерами, и различные вариации конфигурации, сделанные в соответствии с указанными здесь выше и ниже целями, также включены в область вариантов осуществления настоящего изобретения.

Пример 1

[0070] Сталь, имеющую химический состав, показанный как сталь типа № А в Таблице 1 (точка Ac1: 778ºС, точка Ac3: 875ºС, и точка Ms: 385ºС), использовали для получения стального листа с толщиной листа 1,6 мм и площадью 100 мм×100 мм, и полученный стальной лист нагревали до 880ºС. После этого стальной лист охлаждали до 750ºС со скоростью около 12ºС/сек, и подвергали вытяжке с растяжением при 750ºС. Вытяжку с растяжением выполняли вдавливанием полусферического пуансона с диаметром 10 мм напротив центра стального листа с размером 100 мм×100 мм с его обратной стороны. Высоту вытяжки с растяжением регулировали на 3,0 мм. После вытяжки с растяжением стальной лист постепенно охлаждали в течение 6 секунд со средней скоростью охлаждения 10,8ºС/сек. Затем стальной лист охлаждали водой до точки Ms (ºС)-50ºС (то есть, 335ºС) так, что средняя скорость охлаждения от 880ºС до 335ºС составляла 39,5ºС/сек. После этого стальной лист оставили остывать до комнатной температуры. Вышеуказанная процедура определена как Пример 1-2 получения.

Вышеуказанные точки Ac1, Ac3 и Ms были определены испытанием с измерением точки превращения. Испытание с измерением точки превращения проводили при следующих условиях.

Устройство для испытания с измерением точки превращения: FTM-10, производства фирмы Fuji Electronic Industrial Co., Ltd.

Размер образца: 2,0 мм толщины×3,0 мм ширины×10 мм длины (следует отметить, что сформированы два отверстия 0,7 мм в диаметре×2,0 мм глубины для вставления термопары)

Число испытаний: 7 раз (изменяли только скорость охлаждения, тогда как другие условия были постоянными)

Скорость нагревания: 10ºC/сек (от комнатной температуры до температуры нагрева)

Температура нагрева: 950ºC

Длительность выдержки при температуре нагрева: 180 секунд.

Скорость охлаждения: 2, 5, 10, 15, 20, 30, и 40ºC/сек (от температуры нагрева до комнатной температуры)

В Таблице 1 содержание Cu в стали типа № А указано как «-», поскольку оно было на уровне неизбежной примеси (менее 0,01 мас.%).

[0071]

[Таблица 1]

[0072] Для оценки деформации и твердости стальной детали, полученной в Примере 1-2 получения, были взяты оценочные образцы. Местоположения, где были взяты оценочные образцы, показаны в ФИГ. 3. Как показано в ФИГ. 3, были взяты подвергнутая вытяжке с растяжением часть А (25 мм в продольном направлении×5 мм в поперечном направлении) у центра стальной детали, и необработанная часть В (10 мм в продольном направлении×5 мм в поперечном направлении), отдаленная в продольном направлении от подвергнутой вытяжке с растяжением части А.

[0073] Для оценки деформации образцов определяли толщину листа обследованием поперечного сечения с помощью оптического микроскопа.

Толщину листа в подвергнутой вытяжке с растяжением части А определяли у центра стальной детали, на расстоянии 3,75 мм в продольном направлении от центра (называемом срединной секцией), и на расстоянии 7,5 мм в продольном направлении от центра (называемом ободковой секцией). Затем, с использованием вышеуказанного уравнения (1), определяли деформации у центра, в срединной секции, и в ободковой секции стальной детали, измерением каждой из толщин листа у центра, в срединной секции, и в ободковой секции стальной детали, как толщину d1 листа обработанной части, и также определением толщины листа необработанной части В как толщину d0 стального листа перед обработкой.

[0074] Твердость по Виккерсу измеряли в трех местоположениях (в центре, в срединной секции, и в ободковой секции) подвергнутой вытяжке с растяжением части А и необработанной части В. Измерение проводили с использованием твердомера Виккерса в условиях нагрузки 1 кг и времени выдержки 10 секунд. Положения измерения были настроены в трех точках, которые находились на d/4 от поверхности стальной детали, где d представляет толщину листа. ФИГ. 4 представляет схематический вид поперечного сечения, проведенного вдоль линии Х-Х, показанной в ФИГ. 3, и показывает положения измерения твердости подвергнутой вытяжке с растяжением части А.

Хотя положения измерения твердости в необработанной части В не показаны в чертежах, положения измерения были выбраны в трех точках, которые находились у центра необработанной части В в продольном и боковом направлениях и на d/4 от поверхности стальной детали по направлению толщины листа.

[0075] Среднее значение твердости по Виккерсу в трех местоположениях (в центре, срединной секции и ободковой секции) подвергнутой вытяжке с растяжением части А, а также среднее значение твердости по Виккерсу в трех точках необработанной части В были приняты как соответствующие твердости по Виккерсу.

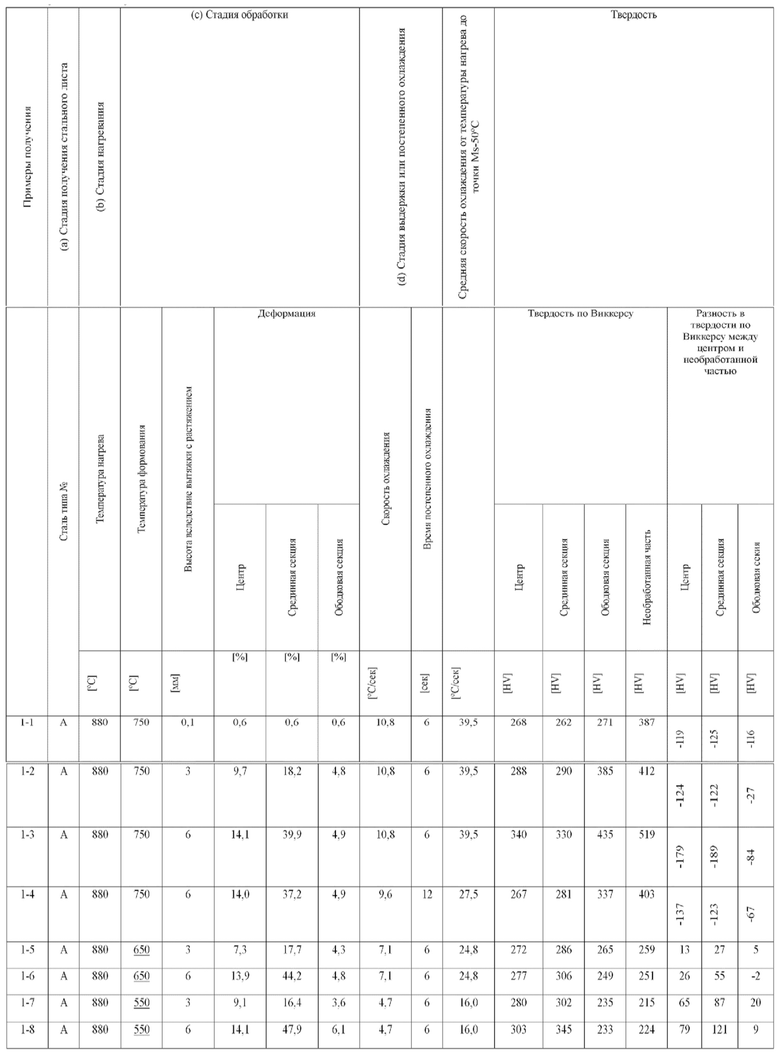

[0076] Стальные детали (далее называемые как Примеры получения 1-1 и от 1-3 до 1-8) были получены изменением одного из следующих условий Примера 1-2 получения: температуры (ºС), при которой выполняли вытяжку с растяжением (называемой температурой формования), высоты (мм) вследствие вытяжки с растяжением, скорости охлаждения (ºС/сек) во время постепенного охлаждения, длительности постепенного охлаждения (секунд), и средней скорости охлаждения (ºС/сек) от температуры нагрева до точки Ms-50ºС. Деформацию и твердость по Виккерсу каждой стальной детали оценивали таким же образом, как для стальной детали, полученной в Примере 1-2 получения. Результаты показаны в Таблице 2.

В Таблице 2 подчеркнутые численные значения показывают, что они отклоняются от области первого варианта осуществления настоящего изобретения.

[0077]

[Таблица 2]

[0078] Среди Примеров получения от 1-1 до 1-8, Пример получения, в котором по меньшей мере одно из центра, срединной секции и ободковой секции имело твердость по Виккерсу ниже на 20 HV или более, чем твердость по Виккерсу необработанной части, тогда как твердость необработанной части составляла 310 HV или выше, был определен как удовлетворяющий критериям «локально размягченной высокопрочной стальной детали». Предпочтительный Пример получения, как «локально размягченный», представляет собой Пример, в котором по меньшей мере одно из центра, срединной секции и ободковой секции имело твердость по Виккерсу ниже на 40 HV или более, чем твердость по Виккерсу необработанной части. Дополнительный предпочтительный Пример получения, как «локально размягченный», представляет собой Пример, в котором по меньшей мере одно из центра, срединной секции и ободковой секции имело твердость по Виккерсу ниже на 100 HV или более, чем твердость по Виккерсу необработанной части.

Более предпочтительный Пример получения, как «высокопрочная стальная деталь», представляет собой Пример, в котором твердость по Виккерсу необработанной части составляет 400 HV или более, и еще более предпочтительным Примером получения является Пример, в котором твердость по Виккерсу необработанной части составляет 500 HV или более.

То же самое действительно для Примеров 2 и 3, упомянутых позже.

[0079] Из результатов в Таблице 2 может быть обсуждено следующее. Примеры получения от 1-1 до 1-4 в Таблице 2 представляют собой примеры, удовлетворяющие всем требованиям, определенным первым вариантом осуществления настоящего изобретения, и были пригодны для получения высокопрочных стальных деталей, в которых только часть, в которой обработкой создана предварительно определенная или более высокая деформация (0,5% или более в первом варианте осуществления настоящего изобретения), была локально размягчена без любого локального термического регулирования.

Между тем, Примеры получения от 1-5 до 1-8 в Таблице 2 представляют собой пример, не удовлетворяющий любому из требований, определенных первым вариантом осуществления настоящего изобретения, и были не пригодны для изготовления высокопрочных стальных деталей, в которых была локально размягчена часть, в которой обработкой создана предварительно определенная или более высокая деформация (0,5% или более в первом варианте осуществления настоящего изобретения).

[0080] В Примерах получения от 1-5 до 1-8, поскольку температура формования составляла 650ºС или 550ºС, и менее, чем 675ºС, была размягчена вся стальная деталь целиком, в том числе необработанная часть, и тем самым было невозможно получить локально размягченную высокопрочную стальную деталь.

Пример 2

[0081] Сталь, имеющую химический состав, показанный как сталь типа № А в Таблице 1, использовали для получения стального листа с толщиной листа 1,6 мм и площадью 100 мм×100 мм, и полученный стальной лист нагревали до 880ºС. После этого стальной лист охлаждали до 750ºС со скоростью около 12ºС/сек, и подвергали первой вытяжке с растяжением при 750ºС. Первую вытяжку с растяжением выполняли вдавливанием полусферического пуансона с диаметром 10 мм напротив центра стального листа с размером 100 мм×100 мм с его обратной стороны. Высоту выступа вследствие первой вытяжки с растяжением регулировали на 3,0 мм. После первой вытяжки с растяжением стальной лист постепенно охлаждали в течение 6 секунд со средней скоростью охлаждения 10,8ºС/сек. После первой вытяжки с растяжением проводили вторую вытяжку с растяжением. Вторую вытяжку с растяжением выполняли вдавливанием полусферического пуансона с диаметром 10 мм в местоположениях стального листа, подвергнутых первой вытяжке с растяжением, по направлению, противоположному первой вытяжке с растяжением (то есть, с его передней стороны). После второй вытяжки с растяжением стальной лист постепенно охлаждали в течение 6 секунд со средней скоростью охлаждения 6,7ºС/сек. После стадии второго постепенного охлаждения стальной лист затем охлаждали водой до точки Ms (ºС)-50ºС (то есть, 335ºС) так, что средняя скорость охлаждения от 880ºС до 335ºС составляла 26,2ºС/сек. После этого стальной лист оставили остывать до комнатной температуры. Вышеуказанная процедура определена как Пример 2-1 получения.

[0082] Деформацию и твердость по Виккерсу стальной детали, полученной в Примере 2-1 получения, оценивали таким же образом, как в Примере 1. Деформацию рассчитывали с использованием вышеуказанного уравнения (2). Поскольку первую вытяжку с растяжением проводили таким же образом, как в примере 1-2 получения, деформацию рассчитывали при допущении, что толщина листа после первой вытяжки с растяжением была такой же, как величина в Примере 1-2 получения. Результаты показаны в Таблице 3. Вторую вытяжку с растяжением выполняли по направлению, противоположному относительно первой вытяжке с растяжением, и тем самым высота вследствие второй вытяжки с растяжением имела отрицательное значение.

[0083]

[Таблица 3]

[0084] Из результатов в Таблице 3 можно обсудить следующее. Пример 2-1 получения в Таблице 3 представляет собой пример, удовлетворяющий всем требованиям, определенным первым вариантом осуществления настоящего изобретения, и был пригоден для получения высокопрочной стальной детали, в которой только часть, в которой обработкой создана предварительно определенная или более высокая деформация (0,5% или более в первом варианте осуществления настоящего изобретения), была локально размягчена без любого локального термического регулирования.

Пример 3

[0085] Сталь, имеющую химический состав, показанный как сталь типа № А в Таблице 1, использовали для получения стального листа с толщиной листа 1,6 мм и площадью 100 мм×100 мм, и полученный стальной лист нагревали до 950ºС, и выдерживали в течение 60 секунд. После этого стальной лист охлаждали до 550ºС со скоростью около 12ºС/сек, и подвергали вытяжке с растяжением при 550ºС. Вытяжку с растяжением выполняли вдавливанием полусферического пуансона с диаметром 10 мм напротив центра стального листа с размером 100 мм×100 мм с его обратной стороны. Высоту выступа вследствие вытяжки с растяжением регулировали на 0,1 мм. После вытяжки с растяжением стальной лист постепенно охлаждали в течение 6 секунд со средней скоростью охлаждения 4,7ºС/сек. Затем охлаждали водой до точки Ms (ºС)-50ºС (то есть, 335ºС) так, что средняя скорость охлаждения от 950ºС до 335ºС составляла 12,5ºС/сек. После этого стальной лист оставили остывать до комнатной температуры. Вышеуказанная процедура определена как Пример 3-1 получения.

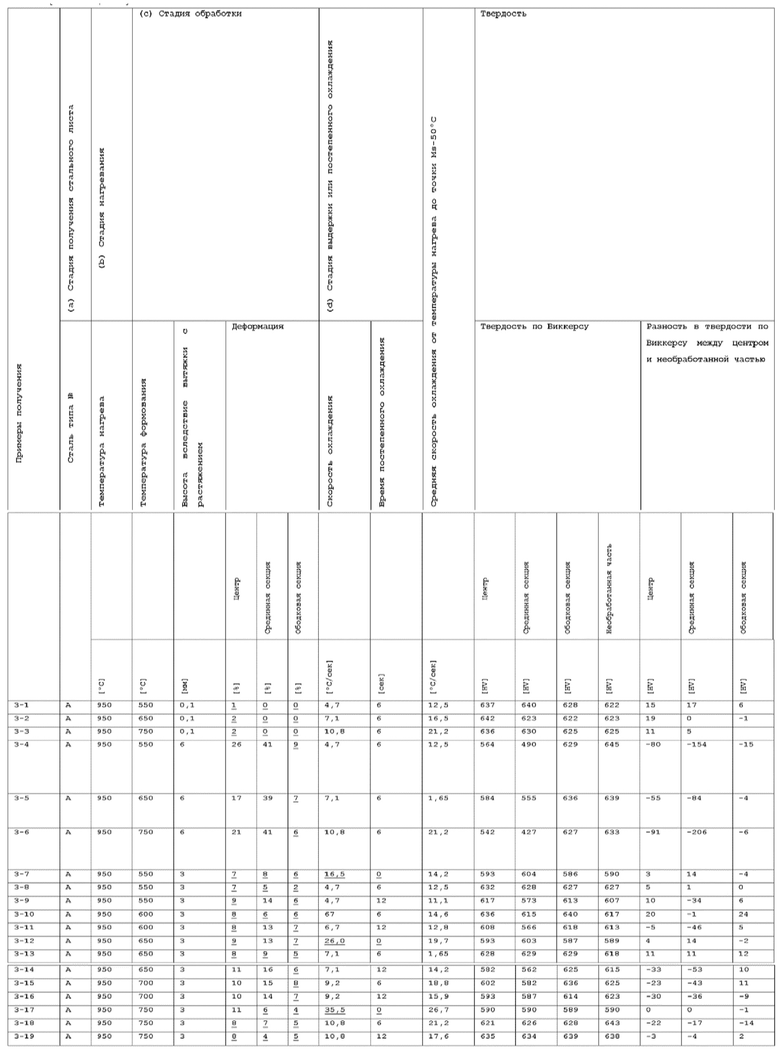

[0086] Деформацию и твердость по Виккерсу стальной детали, полученной в Примере 3-1 получения, оценивали таким же образом, как в Примере 1.

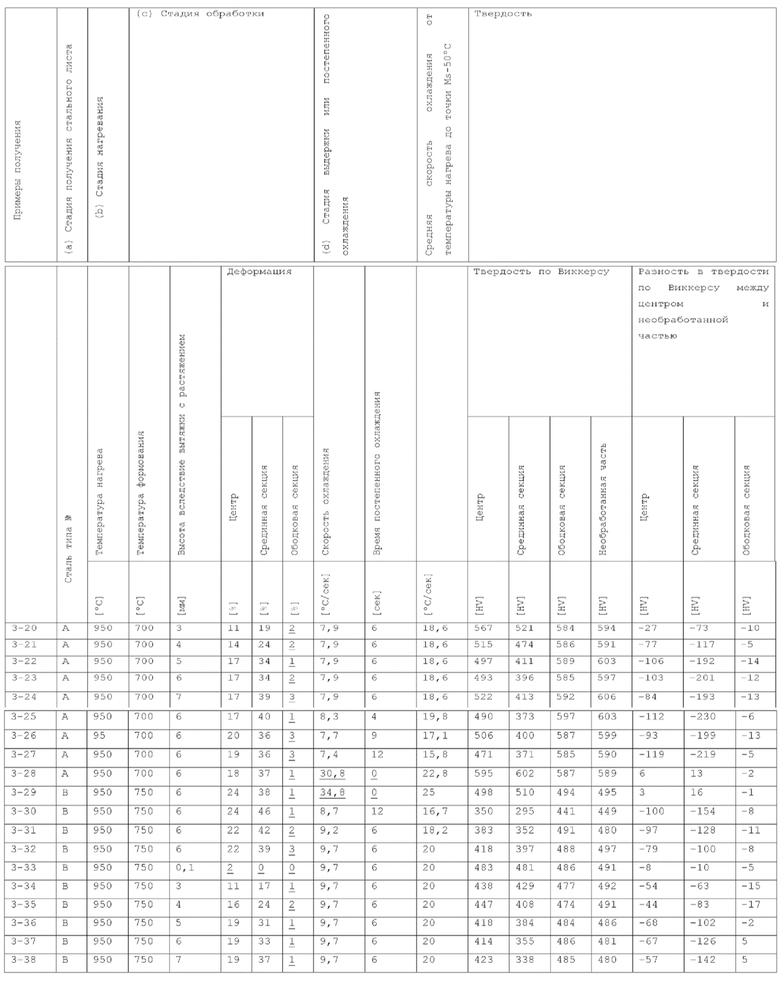

[0087] Стальные детали (далее называемые как Примеры получения от 3-2 до 3-19) были получены изменением любого из следующих условий Примера 3-1 получения: температуры (ºС), при которой выполняли вытяжку с растяжением (называемую температурой формования), высоты вследствие вытяжки с растяжением (мм), скорости охлаждения (ºС/сек) во время постепенного охлаждения, времени постепенного охлаждения (секунд), и средней скорости охлаждения (ºС/сек) от температуры нагрева до точки Ms-50ºС. Деформацию и твердость по Виккерсу каждой стальной детали оценивали таким же образом, как в Примере 3-1. Результаты показаны в Таблице 4. Точка Ac1 стали, имеющей химический состав, показанный для стали типа № В в Таблице 1, составляла 778ºС, точка Ac3 составляла 875ºС, и точка Ms составляла 385ºС.

В Таблицах 4 и 5 подчеркнутые численные значения обозначают, что они отклоняются от области второго варианта осуществления настоящего изобретения.

[0088]

[Таблица 4]

[0089]

[Таблица 5]

[0090] Из результатов в Таблицах 4 и 5 можно сделать следующие выводы. Примеры получения от 3-4 до 3-6, 3-9, 3-11 и от 3-14 до 3-16 в Таблице 4, и Примеры получения от 3-20 до 3-27, от 3-30 до 3-32, и от 3-34 до 3-38 в Таблице 5 представляют собой примеры, удовлетворяющие всем требованиям, определенным вторым вариантом осуществления настоящего изобретения, и были пригодны для получения высокопрочных стальных деталей, в которых только часть, в которой обработкой создана предварительно определенная или более высокая деформация (10% или более во втором варианте осуществления настоящего изобретения), была локально размягчена без любого локального термического регулирования.

[0091] Между тем, Примеры получения от 3-1 до 3-3, от 3-7 до 3-8, 3-10, от 3-12 до 3-13, 3-17 и 3-19 в Таблице 4, и Примеры получения 3-28, 3-29 и 3-33 в Таблице 5 представляют собой примеры, не удовлетворяющие любому из требований, определенных вторым вариантом осуществления настоящего изобретения, и были не пригодны для изготовления высокопрочных стальных деталей, в которых была локально размягчена только часть, в которой обработкой создана предварительно определенная или более высокая деформация (10% или более во втором варианте осуществления настоящего изобретения).

[0092] В Примерах получения от 3-1 до 3-3, 3-8, 3-10, 3-13 и 3-19 в Таблице 4, и в Примере 3-33 получения в Таблице 5 деформации во всех из центра, срединной секции и ободковой секции были менее 10%, и тем самым нельзя было получить локально размягченную высокопрочную стальную деталь.

[0093] В Примере 3-7 получения в Таблице 4 скорость постепенного охлаждения в стадии (d) выдержки или постепенного охлаждения была выше 15ºС/сек (то есть, время постепенного охлаждения составляло менее 1 секунды), и деформации во всех из центра, срединной секции и ободковой секции были менее 10%. В результате этого локально размягченная высокопрочная стальная деталь не могла быть получена.

[0094] В Примерах получения 3-12 и 3-17 в Таблице 4, и в Примерах получения 3-18 и 3-29 в Таблице 5 скорость постепенного охлаждения в стадии (d) выдержки или постепенного охлаждения была выше 15ºС/сек (то есть, время постепенного охлаждения составляло менее 1 секунды), и деформации во всех из центра, срединной секции и ободковой секции были менее 10%. В результате этого локально размягченная высокопрочная стальная деталь не могла быть получена.

[0095] В Примере 3-18 получения в Таблице 4 деформация, созданная обработкой в центре стального листа, составляла 8%, и не удовлетворяла 10%-ной или более деформации, определенной вторым вариантом осуществления настоящего изобретения, но разность величин твердости между центром и необработанной частью составляла 20 HV или более. Существует возможность того, что в центре детали № 3-18 условия формирования, иные, нежели растяжение (температура нагрева, скорость охлаждения и время постепенного охлаждения), были предпочтительными условиями, но подробности этого неизвестны.

Пример 4

[0096] Сталь, имеющую химический состав, показанный как сталь типа № А в Таблице 1, использовали для получения стального листа с толщиной листа 1,6 мм и площадью 100 мм×100 мм, и полученный стальной лист нагревали до 950ºС. После этого стальной лист охлаждали до 750ºС со скоростью около 12ºС/сек, и подвергали первой вытяжке с растяжением при 750ºС. Первую вытяжку с растяжением выполняли вдавливанием полусферического пуансона с диаметром 10 мм напротив центра стального листа с размером 100 мм×100 мм с его обратной стороны. Высоту выступа вследствие первой вытяжки с растяжением регулировали на 4,0 мм. После первой вытяжки с растяжением стальной лист постепенно охлаждали в течение 6 секунд со средней скоростью охлаждения 9,7ºС/сек. После первой вытяжки с растяжением проводили вторую вытяжку с растяжением. Вторую вытяжку с растяжением выполняли вдавливанием полусферического пуансона с диаметром 10 мм в местоположениях стального листа, подвергнутых первой вытяжке с растяжением, по направлению, противоположному первой вытяжке с растяжением (то есть, с его передней стороны). После второй вытяжки с растяжением стальной лист постепенно охлаждали в течение 6 секунд со средней скоростью охлаждения 5,3ºС/сек. После стадии второго постепенного охлаждения стальной лист затем охлаждали водой до точки Ms (ºС)-50ºС (то есть, 335ºС) так, что средняя скорость охлаждения от 950ºС до 335ºС составляла 16,6ºС/сек. После этого стальной лист оставили остывать до комнатной температуры. Вышеуказанная процедура определена как Пример 4-1 получения.

[0097] Деформацию и твердость по Виккерсу стальной детали, полученной в Примере 4-1 получения, оценивали таким же образом, как в Примере 1. Деформацию рассчитывали с использованием вышеуказанного уравнения (2). Было подтверждено, что толщина стального листа в центре составляла 1,39 мм, его толщина в срединной секции составляла 1,22 мм, и его толщина в ободковой секции составляла 1,58 мм, когда вторую вытяжку с растяжением в Примере 4-1 получения не выполняли. Эти толщины листа были использованы как толщины листа после первой вытяжки с растяжением в примере 4-1 получения для расчета деформаций. Результаты показаны в Таблице 6. Вторую вытяжку с растяжением проводили по направлению, противоположному первой вытяжке с растяжением, и тем самым высота вследствие второй вытяжки с растяжением имела отрицательное значение.

[0098]

[Таблица 6]

[0099] Из результатов в Таблице 6 можно обсудить следующее. Пример 4-1 получения в Таблице 6 представляет собой пример, удовлетворяющий всем требованиям, определенным вторым вариантом осуществления настоящего изобретения, и был пригоден для получения высокопрочной стальной детали, в которой только часть, в которой обработкой создана предварительно определенная или более высокая деформация (10% или более во втором варианте осуществления настоящего изобретения), была локально размягчена без любого локального термического регулирования.

Промышленная применимость

[0100] В вариантах осуществления настоящего изобретения возможно создание способа получения высокопрочной стальной детали, имеющей локально размягченную часть, без любого регулирования локальной температуры. Такая высокопрочная стальная деталь пригодна, например, для материалов автомобильных рам.

[Описание ссылочных позиций]

[0101]

1 стальная деталь

2 первое положение измерения твердости в центре

3 второе положение измерения твердости в центре

4 третье положение измерения твердости в центре

5 первое положение измерения твердости в срединной секции

6 второе положение измерения твердости в срединной секции

7 третье положение измерения твердости в срединной секции

8 первое положение измерения твердости в ободковой секции

9 второе положение измерения твердости в ободковой секции

10 третье положение измерения твердости в ободковой секции

A часть вытяжки с растяжением

B необработанная часть

[0102] Эта заявка утверждает приоритет, основанный на Японской Патентной Заявке № 2020-042274, поданной 11 марта 2020 года, и Японской Патентной Заявке № 2020-172764, поданной 13 октября 2020 года, сущность содержания которых включена здесь ссылкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЯЧЕГАЛЬВАНИЗИРОВАННЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2566705C2 |

| ГОРЯЧЕШТАМПОВАННАЯ ТОЛСТОЛИСТОВАЯ СТАЛЬ, ФОРМОВАННОЕ ШТАМПОВАНИЕМ ИЗДЕЛИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ШТАМПОВАНИЕМ ИЗДЕЛИЯ | 2013 |

|

RU2625357C1 |

| ЭЛЕМЕНТ ИЗ ТЕРМООБРАБОТАННОГО СТАЛЬНОГО ЛИСТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2016 |

|

RU2686713C1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ | 2012 |

|

RU2560479C1 |

| ЭЛЕМЕНТ ИЗ ТЕРМООБРАБОТАННОГО СТАЛЬНОГО ЛИСТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2016 |

|

RU2686715C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ШТАМПОВКОЙ ИЗДЕЛИЯ И ФОРМОВАННОЕ ШТАМПОВКОЙ ИЗДЕЛИЕ | 2013 |

|

RU2633416C1 |

| ТЕРМИЧЕСКИ ОБРАБОТАННЫЙ СТАЛЬНОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2653032C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОКАТАНОГО СТАЛЬНОГО ЛИСТА | 2012 |

|

RU2563397C2 |

| ЛИСТ СТАЛИ С ГАЛЬВАНИЧЕСКИМ ПОКРЫТИЕМ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ, ГОРЯЧЕШТАМПОВАННАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2021 |

|

RU2801456C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2669487C2 |

Изобретение относится к металлургии, а именно к получению стальной детали, имеющей локально размягченную часть, и может быть использовано при производстве автомобильных рам. Способ получения стального компонента, имеющего локально размягченную часть, включает стадии: получения стального листа; нагревания стального листа до температуры точки Ac1 (°C) или выше и ниже точки Ac3 (°C)+10°C; обработки стального листа путем приложения к нему деформации 0,5% или более при температуре обработки 675°C или выше и ниже точки Ac3 (°C)+10°C; выдержки деформированного стального листа при температуре обработки в течение 1-120 секунд или охлаждения стального листа со средней скоростью охлаждения от более 0°C/с до 15°C/с, в течение 1-120 секунд. При этом после стадии выдержки или охлаждения охлаждение деформированного стального листа проводят до температуры точки Ms (°C)-50°C, причем при проведении стадий нагревания, обработки и выдержки деформированного стального листа среднюю скорость охлаждения от температуры на стадии нагревания до температуры Ms (°C)-50°C контролируют как 10°C/с или более, а при проведении стадий нагревания, обработки и охлаждения стального листа со средней скоростью охлаждения от более 0°C/с до 15°C/с в течение 1-120 секунд, среднюю скорость охлаждения от температуры на стадии нагревания стального листа до стадии его обработки и после стадии охлаждения стального листа со средней скоростью охлаждения от более 0°C/с до 15°C/с в течение 1-120 секунд, до температуры Ms (°C)-50°C контролируют как 10°C/с или более. Получают стальной лист, имеющий химический состав, включающий в мас.%: C от 0,05 до 0,40, Si от 0 до 2,0, Mn от 1,0 до 3,0, Al от 0,010 до 1,0, P более 0 и 0,100 или менее, S более 0 и 0,010 или менее, N более 0 и 0,010 или менее и B от 0,0005 до 0,010, при необходимости, по меньшей мере один элемент из следующих групп (а) и (b): (а) один элемент или более, выбранный из группы, состоящей из Cu более 0 и 0,50 или менее и Ni более 0 и 0,50 или менее, и (b) один элемент или более, выбранный из группы, состоящей из Ti более 0 и 0,10 или менее, Cr более 0 и 3,0 или менее и Nb более 0 и 0,10 или менее, с остальным количеством из железа и неизбежных примесей. Обеспечивается получение высокопрочной стальной детали, имеющей локально размягченную часть, без регулирования локальной температуры. 2 н. и 6 з.п. ф-лы, 4 ил., 6 табл., 4 пр.

1. Способ получения стального компонента, имеющего локально размягченную часть, включающий стадии:

получения стального листа, имеющего химический состав, включающий в мас.%:

C: от 0,05 до 0,40,

Si: от 0 до 2,0,

Mn: от 1,0 до 3,0,

Al: от 0,010 до 1,0,

P: более 0 и 0,100 или менее,

S: более 0 и 0,010 или менее,

N: более 0 и 0,010 или менее и

B: от 0,0005 до 0,010,

при необходимости, по меньшей мере один элемент из следующих групп (а) и (b):

(а) один элемент или более, выбранный из группы, состоящей из Cu: более 0 и 0,50 или менее и Ni: более 0 и 0,50 или менее, и

(b) один элемент или более, выбранный из группы, состоящей из Ti: более 0 и 0,10 или менее, Cr: более 0 и 3,0 или менее и Nb: более 0 и 0,10 или менее,

с остальным количеством из железа и неизбежных примесей;

нагревания стального листа до температуры точки Ac1 (°C) или выше и ниже точки Ac3 (°C)+10°C;

обработки стального листа путем приложения к нему деформации 0,5% или более при температуре обработки 675°C или выше и ниже точки Ac3 (°C)+10°C;

выдержки деформированного стального листа при температуре обработки в течение 1-120 секунд или охлаждения стального листа со средней скоростью охлаждения от более 0°C/с до 15°C/с, в течение 1-120 секунд; при этом

после стадии выдержки или охлаждения охлаждение деформированного стального листа проводят до температуры точки Ms (°C)-50°C,

причем при проведении стадий нагревания, обработки и выдержки деформированного стального листа среднюю скорость охлаждения от температуры на стадии нагревания до температуры Ms (°C)-50°C контролируют как 10°C/с или более, а

при проведении стадий нагревания, обработки и охлаждения стального листа со средней скоростью охлаждения от более 0°C/с до 15°C/с в течение 1-120 секунд, среднюю скорость охлаждения от температуры на стадии нагревания стального листа до стадии его обработки и после стадии охлаждения стального листа со средней скоростью охлаждения от более 0°C/с до 15°C/с в течение 1-120 секунд, до температуры Ms (°C)-50°C контролируют как 10°C/с или более.

2. Способ получения стального компонента, имеющего локально размягченную часть, включающий стадии:

получения стального листа, имеющего химический состав, включающий в мас.%:

C: от 0,05 до 0,40,

Si: от 0 до 2,0,

Mn: от 1,0 до 3,0,

Al: от 0,010 до 1,0,

P: более 0 и 0,100 или менее,

S: более 0 и 0,010 или менее,

N: более 0 и 0,010 или менее и

B: от 0,0005 до 0,010,

при необходимости, по меньшей мере один элемент из следующих групп (а) и (b):

(а) один элемент или более, выбранный из группы, состоящей из Cu: более 0 и 0,50 или менее и Ni: более 0 и 0,50 или менее, и

(b) один элемент или более, выбранный из группы, состоящей из Ti: более 0 и 0,10 или менее, Cr: более 0 и 3,0 или менее и Nb: более 0 и 0,10 или менее,

с остальным количеством из железа и неизбежных примесей;

нагревания стального листа до температуры точки Ac3 (°C)+10°С или выше и 1100°С или ниже;

обработки стального листа с приложением к нему деформации 10% или более при температуре обработки точки Ms (°C)+50°C или выше и ниже точки Ac3 (°C)+10°C;

выдержки деформированного стального листа при температуре обработки в течение 1-120 секунд или охлаждения деформированного стального листа со средней скоростью охлаждения от более 0°C/с до 15°C/с, в течение 1-120 секунд; при этом

после стадии выдержки или охлаждения охлаждение деформированного стального листа проводят до температуры точки Ms (°C)-50°C,

причем при проведении стадий нагревания, обработки и выдержки деформированного стального листа среднюю скорость охлаждения от температуры на стадии нагревания до температуры Ms (°C)-50°C контролируют как 10°C/с или более, а

при проведении стадий нагревания, обработки и охлаждения стального листа со средней скоростью охлаждения от более 0°C/с до 15°C/с в течение 1-120 секунд, среднюю скорость охлаждения от температуры на стадии нагревания стального листа до стадии его обработки и после стадии охлаждения стального листа со средней скоростью охлаждения от более 0°C/с до 15°C/с в течение 1-120 секунд, до температуры Ms (°C)-50°C контролируют как 10°C/с или более.

3. Способ по п. 1 или 2, отличающийся тем, что обработку стального листа путем приложения к нему деформации осуществляют вытяжкой с гибкой.

4. Способ по п. 1 или 2, отличающийся тем, что обработку стального листа путем приложения к нему деформации осуществляют ковкой.

5. Способ по п. 1 или 2, отличающийся тем, что обработку стального листа путем приложения к нему деформации осуществляют обратным изгибом во время гибки с вытяжкой.

6. Способ по п. 1 или 2, отличающийся тем, что обработку стального листа путем приложения к нему деформации осуществляют сдвигом.

7. Способ по п. 1 или 2, отличающийся тем, что обработку стального листа путем приложения к нему деформации осуществляют многократно.

8. Способ по п. 7, отличающийся тем, что многократная обработка включает обработку для создания деформации и обработку для восстановления деформации.

| JP 3462922 B2, 05.11.2003 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ СВЕРХПРОЧНОЙ МАРТЕНСИТНОЙ СТАЛИ И ПОЛУЧЕННЫЕ ТАКИМ ОБРАЗОМ ЛИСТ ИЛИ ДЕТАЛЬ | 2012 |

|

RU2580578C2 |

| ТЕРМИЧЕСКИ ОБРАБОТАННЫЙ СТАЛЬНОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2653032C2 |

| WO 2014034714 A1, 06.03.2014 | |||

| JP 11193439 A, 21.07.1999. | |||

Авторы

Даты

2023-11-13—Публикация

2021-01-15—Подача