Изобретение относится к литейному производству и может быть использовано для получения комбинированных графитовых форм с керамическими вставками для крупногабаритных титановых отливок с пространственно-сложными отверстиями.

Известен способ получения форм с отверстиями сложной формы в крупногабаритной отливке с применением цельного стержня (патент РФ №1127148 А1, кл. В22С 9/10, В22С 1/16, 10.12.2005), который изготавливается методом спекания стержня-сырца, полученного запрессовкой в пресс-форму стержня.

Недостатками способа получения сложного отверстия в крупногабаритной отливке являются высокая трудоемкость и повышенная стоимость, с большим процентом брака при обжиге: коробление, слом, усадка и т.д.

Известен способ получения полости в отливках с применением составных керамических стержней (патент РФ №2090299 С1, кл. В22С 9/10, В22С 9/04, 20.09.1997), содержащий основной стержень и соединенные с ним министержни, в котором министержень выполнен в виде рамки с продольной перегородкой, которая с двух сторон соединена перемычками с продольными стенками рамки, при этом оси перемычек смещены друг относительно друга, а крепление основного стержня с министержнями фиксирует их по нормали к профильной части изделия.

Недостатками такого способа являются, во-первых, установка министержней и их соединение с основным внутренним стержнем являются трудоемкой операцией, учитывая малые размеры министержней и их большое количество в одной детали. Во-вторых, полученный стержень обладает невысокой точностью и прочностью.

Наиболее близким к предлагаемому способу является способ получения крупногабаритной отливки с внутренними полостями сложной конфигурации по выплавляемым моделям (патент РФ №2231414 С2, кл. В22С 9/04, 27.06.2004). В качестве огнеупорных материалов применяются дистенсиллиманит и электрокорунд. Основным материалом для связующего при облицовке является этилсиликат (представляющий собой смесь этиловых эфиров и поликремниевых кислот). Наносят облицовочные слои окунанием модели отливки в суспензию заданной вязкости. Распределению суспензии в отверстии способствует вращение модели на воздухе.

Недостатком такого способа является необходимость наличия внутренней полости большого диаметра и невозможность получения качественной облицовки в случаях протяженных, пространственно сложных отверстий.

Задача изобретения - снижение трудоемкости изготовления формы, повышение качества и точности отверстий в крупногабаритных отливках.

Технический результат - получение сложных форм размером до 350 мм цельным сектором с последующим соединением с механически полученной основной графитовой формой.

Поставленная задача решается, а технический результат достигается способом получения комбинированной формы с пространственно-сложным отверстием в крупногабаритных отливках из титановых сплавов, согласно изобретению изготавливают основную форму из графита механическим путем, сложный фрагмент которой вырезают в виде сектора, и вместо него изготавливают керамическую форму, которую получают путем нанесения облицовки на модель, выращенную методом прототипирования, и собирают керамическую форму вместе с основной формой из графита.

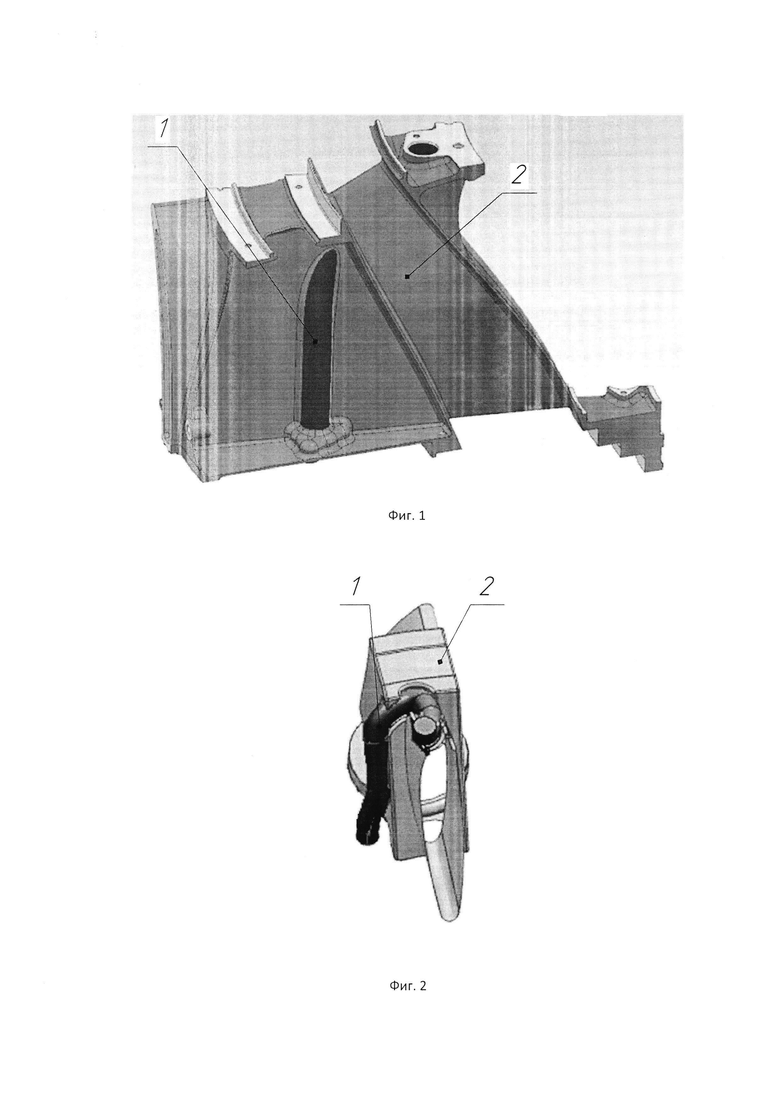

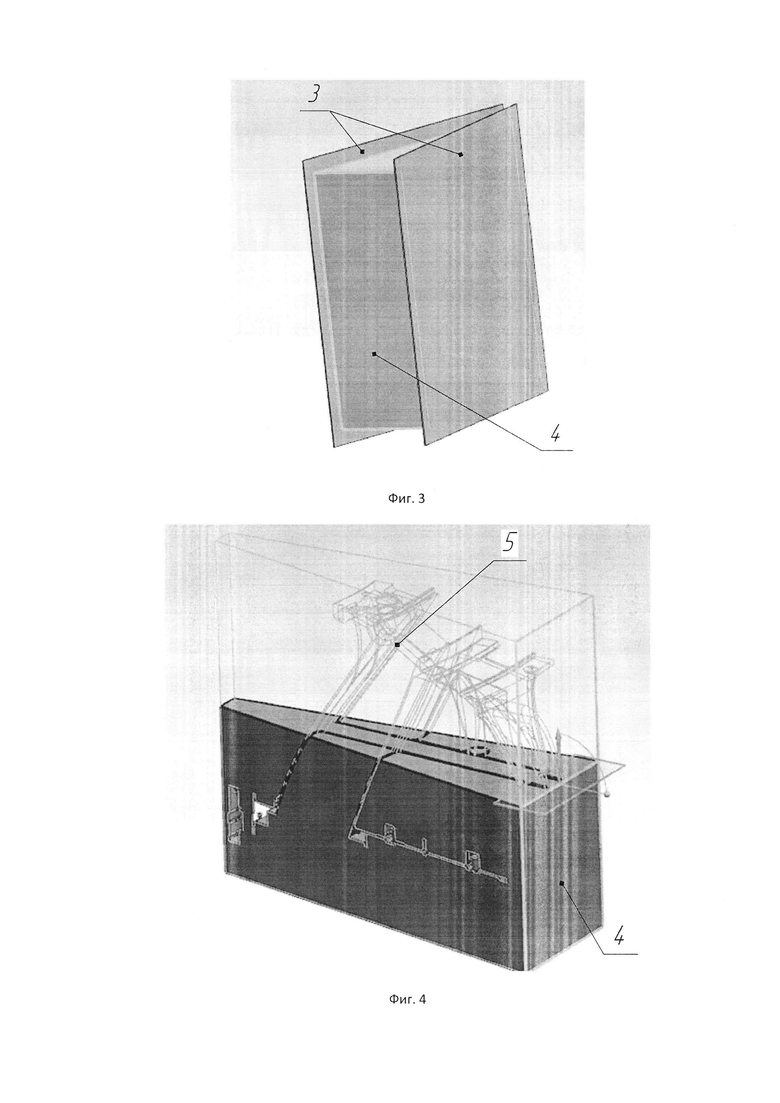

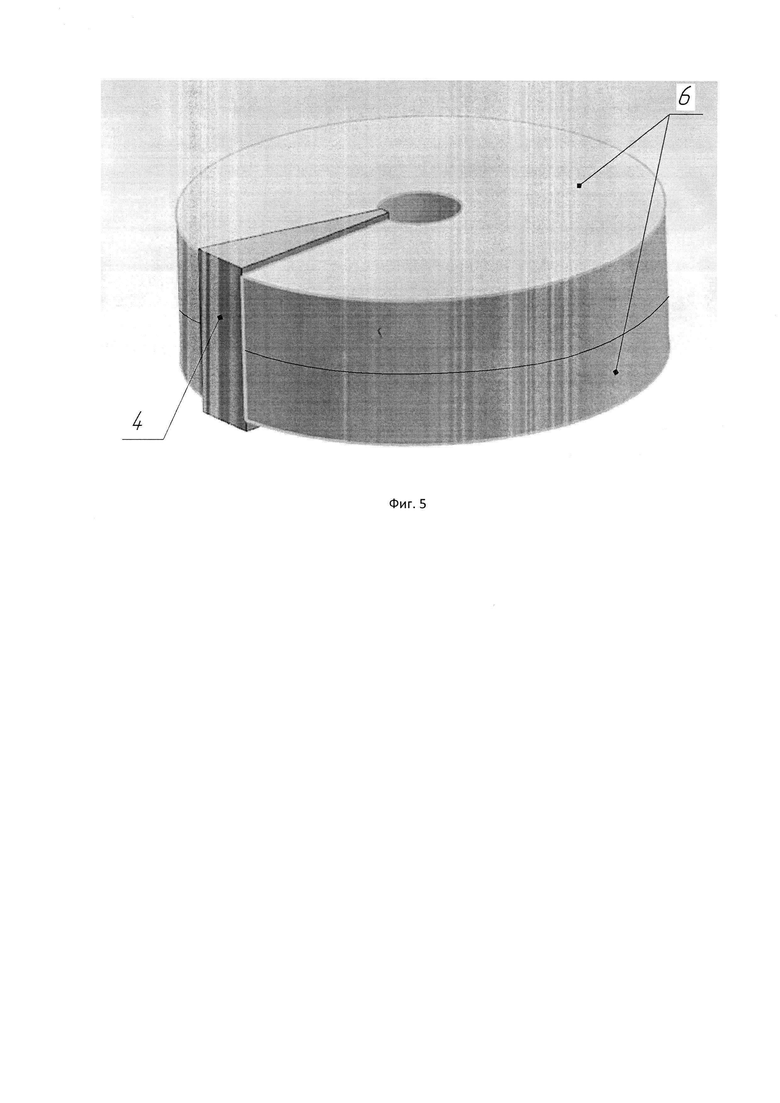

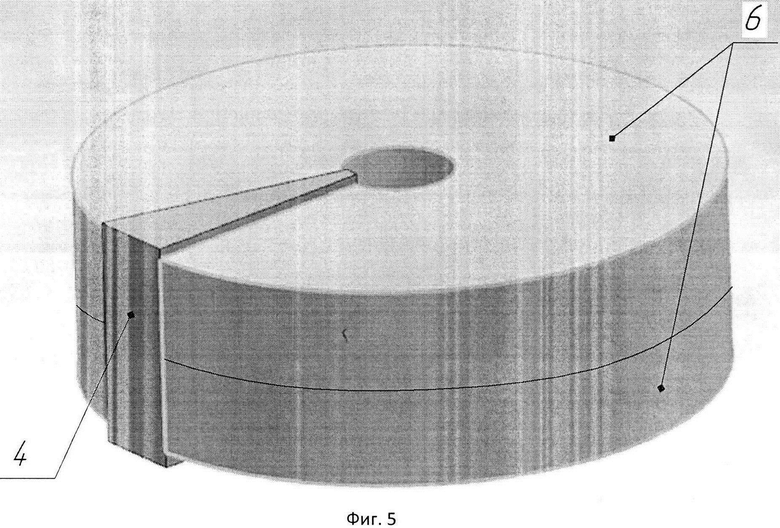

Сущность изобретения поясняется чертежами. На фиг. 1 и на фиг. 2 изображен пример пространственно-сложного фрагмента модели отливки, на фиг. 3 и на фиг. 4 представлен способ получения фрагмента формы облицовкой модели в виде сектора, выращенной методом прототипирования. На фиг. 5 изображена модель графитовой формы со вставленным керамическим сектором, полученным облицовкой модели, выращенной методом прототипирования, и содержащим пространственно-сложное отверстие.

Пример конкретной реализации способа.

Механическим путем изготавливают графитовую форму, которая изображена на фиг. 5, состоящую из двух полуформ (поз. 6). В графитовой форме вырезают сектор, содержащий пространственно-сложное отверстие (фиг. 1, фиг. 2, поз. 1), так как это отверстие невозможно получить механическим путем. Модель отливки, относящаяся к вырезанному сектору, изготавливают отдельно методом прототипирования (фиг. 1, фиг. 2, поз. 2) - выращивают модель сектора, внутренняя полость которой соответствует внутренней полости отливки. Метод прототипирования заключается в послойном наращивании материала, из которого состоит модель, до образования единого целого - готового изделия, которое соответствует математической модели, представленной в CAD-формате [Кунву Ли, Основы САПР (CAD/CAM/CAE), СПб.: Питер, 2004].

По торцевым поверхностям модели прикрепляют защитные панели (фиг. 3, поз. 3) для предотвращения загрязнения этих поверхностей. Затем полученную конструкцию (фиг. 3) облицовывают огнеупорными материалами в 6-12 слоев методом, принятым для литья по выплавляемым моделям. В качестве огнеупорных материалов применяют дистенсиллиманит и электрокорунд. Основным материалом для связующего при облицовке является этилсиликат (представляющий смесь этиловых эфиров и поликремниевых кислот), который содержит 41±1% SiO2, 10-15% тетраэтоксилана и не более 0,5% HCl. Связующие свойства этилсиликат приобретает в процессе гидролиза. Гидролиз сопровождается поликонденсацией (объединение различных или одинаковых молекул в одну с образованием полимеров и выделением простейшего вещества). Гидролиз этилсиликата для получения связующих растворов проводят подкисленным раствором воды в спирте или ацетоне, так как этилсиликат и вода хорошо растворяются в них. Для ускорения реакции гидролиза применяют соляную кислоту. Слои наносят путем двукратного окунания модели в суспензию. Для получения качественной облицовки после каждого окунания модель необходимо вращать в течение 10…30 секунд. Это способствует равномерному распределению суспензии. Затем при Т≈600°C проводят обжиг, в результате которого модель (фиг. 4, поз 5) полностью выжигают. Защитные панели снимают. Форму в виде сектора (фиг. 4, фиг. 5, поз. 4), полученную таким путем, устанавливают в графитовую форму (фиг. 5, поз. 6). Крепление и установку фрагмента формы осуществляют с помощью огнеупорного состава.

Итак, заявляемое изобретение позволяет получить качественные и сложные фрагменты формы в крупногабаритных отливках любой сложности с пространственно-сложными отверстиями диаметром от 20 до 40 мм и протяженностью до 350 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ СЛОЖНОЙ ФОРМЫ В КРУПНОГАБАРИТНЫХ ОТЛИВКАХ | 2014 |

|

RU2574949C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2505376C1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| СУСПЕНЗИЯ ОГНЕУПОРНАЯ ДЛЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2503520C1 |

| Способ выращивания крупногабаритных тонкостенных моделей отливок деталей двигателестроения с использованием технологии 3D печати | 2022 |

|

RU2807279C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2297302C2 |

| Суспензия для изготовления легкоочищаемых литейных керамических форм | 2017 |

|

RU2673873C1 |

| Способ изготовления легкоочищаемых литейных керамических форм, получаемых по выплавляемым моделям | 2017 |

|

RU2673872C1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРАМИ | 2014 |

|

RU2572118C1 |

Изобретение относится к литейному производству и может быть использовано для получения отливок, имеющих пространственно-сложные отверстия, из титановых сплавов. Механическим путем изготавливают основную графитовую форму, затем изготавливают пространственно сложный фрагмент формы путем нанесения на модель в виде сектора огнеупорной облицовки методом литья по выплавляемым моделям. Модель выращивают методом прототипирования. Полученный фрагмент закрепляют в графитовой форме. Обеспечивается повышение точности отверстий в крупногабаритных отливках. 5 ил., 1 пр.

Способ получения комбинированной формы для крупногабаритных отливок с пространственно-сложным отверстием из титановых сплавов, включающий изготовление механическим путем основной формы из графита, изготовление пространственно сложного фрагмента формы путем нанесения огнеупорной облицовки методом литья по выплавляемым моделям на модель в виде сектора, выращенную методом прототипирования, и сборку фрагмента формы и основной графитовой формы.

| Сосненко М.Н | |||

| Современные литейные формы | |||

| М., "Машиностроение", 1967, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| СПОСОБ ЛИТЬЯ И СРЕДСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2311984C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ЛИТЕЙНЫХ ФОРМ И ДРУГИХ ИЗДЕЛИЙ | 2006 |

|

RU2338621C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ПРЕСС-ФОРМ | 2012 |

|

RU2534169C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| JP 2005238275 A, 08.09.2005. | |||

Авторы

Даты

2017-03-28—Публикация

2015-07-20—Подача