Предлагаемое изобретение относится к области черной металлургии, конкретнее к производству стали в кислородных конвертерах.

Наиболее близким по технической сущности и достигаемому эффекту является способ выплавки стали в конвертере, включающий завалку лома, наклон конвертера в противоположную от загрузки сторону, после чего установку конвертера под заливку чугуна, заливку чугуна, кислородную продувку.

(Якушев А.М. "Справочник конвертерщика", Челябинск, "Металлургия", Челябинское отделение, 1990, с. 235 - 236).

Недостатком известного способа является низкая стойкость футеровки завалочной стороны конвертера, что приводит к значительному увеличению расхода огнеупоров на подварку.

Осуществление операции подварки футеровки конвертера резко снижает производительность конвертера по производству стали. Кроме этого, каждая подварка конвертера приводит к ухудшению материально-теплового баланса плавки и, как следствие этого, к вынужденной перешихтовке плавки в сторону снижения расхода лома и увеличения чугуна, что значительно повышает себестоимость стали.

В случае неиспользования после подварки футеровки завалочной стороны конвертера повышенного расхода чугуна, увеличивается число плавок с додувками на температуру, из-за дефицита тепла, что резко снижает стойкость футеровки конвертера и выход металла в связи с повышением окисленности шлака и металла, и как следствие этого, увеличения расхода раскислителей и легирующих материалов при осуществлении режима раскисления и легирования металла в стальковше. Дополнительно затрачивается расход кислорода на плавку.

Технический результат предлагаемого изобретения заключается в повышении производительности конвертера, выхода металла, стойкости футеровки конвертеров, снижении расхода чугуна, огнеупорных материалов на подварки загрузочной стороны футеровки конвертеров, расхода раскислителей и легирующих материалов, кислорода на продувку и на операции раздува конечного шлака для осуществления подварки футеровки конвертеров.

Указанный технический результат достигается тем, что в способе выплавки стали в конвертере, включающем завалку лома, наклон конвертера в противоположную от загрузки сторону, после чего установку конвертера под заливку чугуна, заливку чугуна, кислородную продувку, согласно предлагаемому изобретению после завалки лома конвертер поворачивают в противоположную от загрузки сторону по отношению к его горизонтальной оси на угол 80o...110o, затем конвертер поворачивают в сторону загрузки относительно его вертикальной оси на угол 45o-110o, после чего конвертер устанавливают под заливку чугуна.

Кроме этого, возможно использовать следующую схему раскантовки конвертера: после завалки в конвертер лома, на лом присаживаются сыпучие, затем конвертер поворачивают в сторону заливки чугуна до горизонтального положения, после чего конвертер медленно устанавливают под заливку чугуна.

Сущность заявляемого предложения заключается в следующем.

Осуществление операции завалки лома с последующим регламентированным режимом раскантовки конвертера обеспечивает нахождение значительного количества скрапа в секторе загрузочной стороны футеровки конвертера. В результате этого в период заливки чугуна в конвертер, струя чугуна уже не бьет в огнеупоры загрузочной стороны футеровки конвертера и не воздействует на них как механический абразив, что обычно происходит при осуществлении технологии прототипа, а попадает на лом, лежащий на поверхности футеровки. Таким образом, предлагаемое техническое решение обеспечивает нахождение лома на загрузочной стороне футеровки конвертера и ее защиту от механического воздействия струи чугуна в период его заливки.

Осуществление предлагаемой технологии позволяет резко сократить скорость износа футеровки загрузочной стороны конвертера, что приводит к значительному сокращению числа операций подварки конвертера. В свою очередь, сокращение числа операций подварки конвертеров приводит: к увеличению производительности конвертеров, возможности использовать сбалансированную шихтовку плавки с меньшим расходом чугуна, сокращению числа додувок на "температуру", увеличению выхода металла, стойкости футеровки конвертеров, снижению расхода раскислителей и легирующих материалов.

Как показали многочисленные промышленные эксперименты, для достижения высоких показателей конечных технологических параметров, необходимо соблюдать последовательность осуществления технологических операций с обязательным выполнением граничных пределов заявляемого технического решения.

Так, при повороте конвертера после завалки лома в противоположную от загрузки сторону по отношению к его горизонтальной оси на угол меньше 80o происходило неудовлетворительное распределение лома по площади конвертера и создавало трудности для осуществления операции заливки чугуна, из-за наличия лома в большом количестве на горловине конвертера, в результате цикл плавки увеличивался.

При повороте конвертера, после завалки лома, в противоположную от загрузки сторону по отношению к его горизонтальной оси на угол более 110o происходило снижение наличия лома на загрузочной стороне конвертера, что приводило к увеличению скорости износа футеровки загрузочной стороны, увеличению числа подварок, снижению стойкости футеровки из-за повышения числа додувок на "температуру", выходу металла, производительности конвертеров, увеличению расхода чугуна, дополнительному расходу кислорода, раскислителей и легирующих материалов.

При повороте конвертера уже в сторону загрузки, после первой раскантовки конвертера относительно его вертикальной оси на угол менее 45o происходило снижение наличия лома на загрузочной стороне конвертера, что приводило к увеличению скорости износа футеровки, цикла плавки, снижению выхода металла, увеличению расхода чугуна, раскислителей и легирующих материалов.

Поворачивание конвертера уже в сторону загрузки после первой раскантовки конвертера относительно его вертикальной оси на угол более 110o приводило к выпаданию части лома из конвертера, и повышению расходных коэффициентов чугуна на тонну выплавляемой стали.

Таким образом, принципиальным отличием заявляемого технического решения является регламентированный режим раскантовки конвертера, осуществляемый после завалки в конвертер лома, а именно: поворот конвертера в противоположную от загрузки сторону по отношению к его горизонтальной оси на угол, 80o - 110o, затем поворот конвертера в сторону загрузки относительно его вертикальной оси на угол 45o-110o, с последующей установкой конвертера под заливку чугуна, все это позволяет сделать вывод о соответствии критерию "новизна".

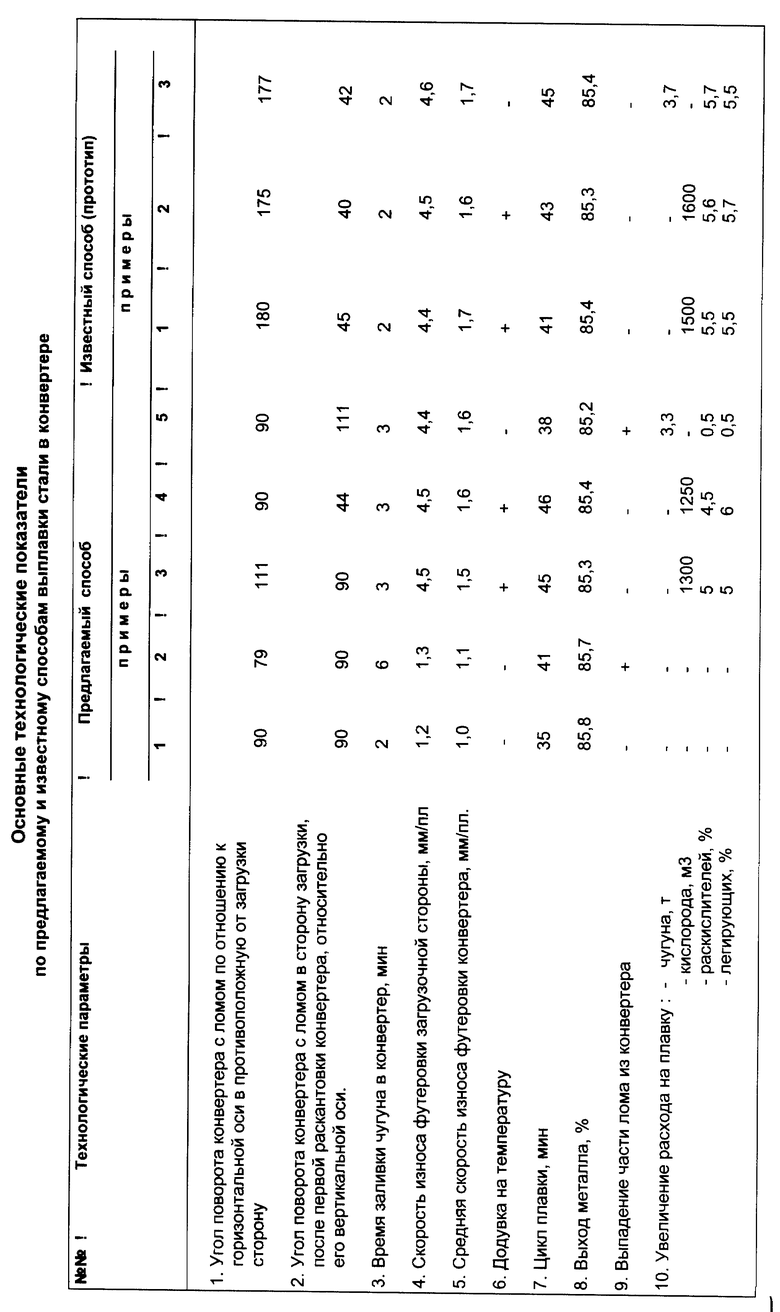

Для оценки существенности признаков данного способа была проведена серия опытных плавок в соответствии с заявляемым предложением и прототипом, результаты которых приведены в таблице.

Пример осуществления предлагаемого способа.

В 350-тонный конвертер завалили 100 т лома.

После завалки лома конвертер повернули в противоположную от загрузки сторону по отношению к его горизонтальной оси на угол 90o, т.е. конвертер установили строго вертикально. Затем конвертер повернули в сторону загрузки относительно его вертикальной оси на угол 90o, т.е. конвертер установили строго горизонтально. Весь сектор завалочной стороны конвертера был покрыт ломом, открытых участков футеровки не наблюдалось. После этого конвертер установили под заливку чугуна и осуществили его заливку. После выплавки металла и слива его и шлака из конвертера осуществили замер износа футеровки загрузочной стороны конвертера, который составил 1,2 мм/пл.

Пример осуществления известного способа (прототипа).

В 350-тонный конвертер завалили 100 т лома.

После завалки лома конвертер повернули в противоположную от загрузки сторону по отношению к его горизонтальной оси на угол 180o, т.е. конвертер установили строго горизонтально. Затем конвертер повернули в сторону загрузки относительно его вертикальной оси на угол 45o, т.е. установили под заливку чугуна. 90% Сектора завалочной стороны конвертера было с открытой футеровкой. Далее осуществили заливку чугуна. После выплавки металла и слива его и шлака из конвертера осуществили замер износа футеровки загрузочной стороны конвертера, который составил 4,4 мм/пл.

Таким образом, сравнительный анализ двух способов показал, что при осуществлении предлагаемой технологии, с соблюдением последовательности технологических операций и заявляемых технологических параметров обеспечивалось сокращение цикла плавки на 6 мин, увеличение выхода металла на 0,4%, снижение скорости износа футеровки на 15%, снижение расхода чугуна, снижение расхода раскислителей и легирующих материалов на 5%, снижение расхода кислорода на 1500 м3 на плавку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125099C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125100C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА | 1998 |

|

RU2131467C1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2133781C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА ИЛИ ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1997 |

|

RU2131571C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА | 1995 |

|

RU2094475C1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2164952C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2011 |

|

RU2465337C1 |

Изобретение относится к черной металлургии, конкретнее к производству стали в кислородных конвертерах. Разработана технология выплавки стали, обеспечивающая снижение скорости износа футеровки конвертера, что способствует повышению стойкости футеровки, снижению расхода огнеупорных материалов, повышению производительности конвертеров, увеличению выхода металла, снижению расхода раскислителей и легирующих материалов. Способ включает завалку лома в конвертер (К) поворот конвертера в противоположную от загрузки сторону по отношению к его горизонтальной оси на угол 80 - 110°. После чего (К) поворачивают в сторону загрузки относительно его вертикальной оси на угол 45 - 110° и затем (К) устанавливают под заливку чугуна и проводят кислородную продувку. 1 з.п.ф-лы, 1 табл.

| Якушев А.М | |||

| Справочник конвертерщика | |||

| - Челябинск: Металлургия, Челябинское отделение, 1990, с.235 - 236 | |||

| И. Г. Зельцер, В. О. Куликов, Б. Н. Мельников, Н. К. Пащенко, А. Е. Прихоженко и П. В. Александров | 0 |

|

SU353965A1 |

| ЗАВАЛКЙ СКРАПА В КОНВЕРТЕР | 0 |

|

SU269952A1 |

| СПОСОБ ЗАВАЛКИ ШИХТЫ В КОНВЕРТЕР | 1997 |

|

RU2116352C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ | 1990 |

|

RU2034038C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1989 |

|

RU2016081C1 |

| Способ изготовления изделий сложного профиля из композиционных материалов | 1985 |

|

SU1227487A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2000-06-10—Публикация

1998-11-30—Подача