Изобретение относится к проточной технологии исполнения реакторного химического оборудования, а именно к проточной микрофлюидике, и может быть использовано в медицине, фармацевтической, пищевой и химической отраслях, в том числе для получения веществ специальной химии.

В химической отрасли повсеместно применяются емкостные реакторы. Такой тип оборудования имеет очень низкую эффективность и позволяет получать продукты с низкими выходами (до 65%) при очень больших объемах оборудования (десятки кубических метров). В них невозможно точно контролировать температуру реагирующей смеси, а также обеспечивать высокую эффективность перемешивания смеси за счет больших объемов. Емкостные реакторы не безопасны при работе в условиях высоких температур и высоких давлений. Технологические линии на основе емкостного исполнения сложно масштабировать и автоматизировать.

Известно устройство (патент РФ № 2724254C1) - микрофлюидный чип смешения, состоящий из двух герметично спеченных между собой пластин с прорезанным в одной из пластин каналом, имеющим в своей траектории две точки ввода, два канала дестабилизации подаваемых потоков, перекресток смешения каналов с точкой смешения, канал смешения, точку вывода продукта. Чип смешения может выполняться в виде U-образного, T-образного и стреловидного перекрёстка, что позволяет достигать приемлемого уровня перемешивания без дополнительного оборудования, например, мешалок. Областями исследований и потенциальными сферами применений являются сверхвысокие разведения биологически активных веществ. Данное изобретение содержит перспективную систему дестабилизации потоков, предшествующую каналам смешения, которая позволяет улучшить эффективность подаваемых потоков в последующих зонах.

Недостатками являются: отсутствие систем обогрева, а также выполнение из стекла, что уменьшает теплопередачу и не позволяет проводить реакции при высоком давлении; такой чип является неэффективным применительно к реакциям с нестандартной кинетикой.

Известно устройство (патент РФ № 207959U1) - реактор в области термохимических реакторов высокого давления. Такой реактор включает в себя гидродинамический тракт с противоточным рекуперативным теплообменником, нагревателем, заключенный в силовой бандаж, отличающийся тем, что противоточный рекуперативный теплообменник выполнен в виде набора плоских пластин с расположенными между ними проточными каналами для сырья и продуктов термохимических реакций, при этом плоские пластины герметично соединены между собой прокладками по боковым краям так, что пластины и прокладки совместно играют роль элементов силового бандажа вдоль плоскости пластин, для силового бандажа в перпендикулярном направлении установлены снаружи плоские плиты, стянутые между собой шпильками или штангами, между пластинами и плитами, пластинами и шпильками установлена теплоизоляция. Данное изобретение имеет перспективную конструкцию пластинчатого реактора, обеспечивающая потенциальное увеличение производительности реактора, а также высокую герметичность и безопасность конструкции.

Недостатками являются: отсутствие конструкционных направляющих, исключающих вероятность сдвига пластин в горизонтальном направлении относительно друг друга при повышенных давлениях или расширении материала пластин; реактор не выполнен в парадигме микрофлюидики и больше предназначен для высоких температур и сверхкритических состояний.

Известно устройство (патент РФ № 2605421C1) - проточный микроканальный реактор, который содержит камеру смешения и не менее одной микроканальной пластины с параллельными или взаимнопересекающимися каналами вытянутой формы, причем реактор имеет два входа - один для подачи оксида этилена, другой - для подачи водно-аммиачной смеси, и подачу осуществляют непрерывно на входе в смеситель с последующим равномерным смешением в микроканалах. Данное изобретение характеризуется наличием микроканального устройства, позволяющим непрерывно осуществить синтез целевого продукта с низким мольным избытком аммиака по отношению к оксиду этилена, что значительно уменьшает количество аммиака, возвращаемого в рецикл и оптимизирует процесс производства.

Недостатками являются: несовершенная система обогрева, заключающаяся в наличии внутреннего обогревателя, который, при наличии большого количества пластин не обеспечивает контакт с каждой пластиной напрямую, и, как следствие, не сможет обеспечивать равномерного температурного режима; закрытая конструкция, что обуславливает невозможность проведения фотохимического синтеза.

Известно устройство (патент РФ № 2429064C2; прототип, наиболее близкий к изобретению по совокупности существенных признаков изобретения) - лабораторное устройство для озонолиза проточного типа и способ осуществления реакции озонолиза. Данное изобретение включает в себя лабораторное устройство, отличающееся тем, что реактор представляет собой микрофлюидный реактор, имеющий вход, выход и реакционный канал для проведения химической реакции, причем этот микрофлюидный реактор содержит герметичный реакционный канал, сформированный в поверхности реакторного листа и герметизированный с помощью замыкающего элемента, прижатого к вышеуказанной поверхности реакторного листа, и терморегулятор, установленный в контакте с поверхностью замыкающего элемента, противоположной реакционному каналу, и находящийся во взаимосвязи посредством теплообмена с реакционным каналом через замыкающий элемент.

Преимуществом данного изобретения является возможность быстро и надежно изменять температуру реагентов, реакционной смеси благодаря термоэлектрическому преобразованию и большому отношению площади поверхности канала к объему канала. Пластина состоит из усовершенствованной конструкции с уменьшенными размерами, где реакционный канал состоит из относительно длинных участков, идущих параллельно, и относительно коротких участков, идущих перпендикулярно предыдущим участкам.

Недостатками являются: разработка для конкретного газожидкостного синтеза озонолиза органических соединений, и поэтому конструкция оборудования не предусматривает большинство реакций органического синтеза. Данный факт относится и к материалу изготовления пластины, где вырезаны реакционные каналы, а именно стойкий пластик, например, политетрафторэтилен. Данный материал имеет низкий коэффициент теплопроводности, он не так хорошо передает тепло, как металлы. Политетрафторэтилен не подходит под синтезы, где используется фтор, что сужает область применения оборудования в органической химии. Также можно заметить, что миксерные каналы имеют простейшую форму, что может оказаться неэффективным для многих органических веществ.

Технической задачей заявляемого изобретения является увеличение выхода реакций.

Поставленная задача решается путем разработки модульного проточного микрофлюидного реактора для проведения химических реакций при высоких давлении и температуре, объем которого в настоящем изобретении может составлять от 1,5 до 15 мл, размеры варьируются в пределах: длина, мм: 100-150; ширина, мм: 100-250; толщина (зависит от количества модульных сегментов), мм: 20-500, а состав представляет собой

последовательно соединенные внешним болтовым соединением (болты 8, гайки 9 и шайбы 10) реакционную пластину 5 с вырезанными каналами 16, 17 для проведения химической реакции и теплообменную пластину 3 с вырезанными каналами 22 для потока теплоносителя, защитной верхней пластины 6, двух теплоизоляционных пластин корпуса 2, крышки 7 и днища 1, соединенных внутренним болтовым соединением (болты 11, гайки 12 и шайбы 13), а также уплотнительных колец 4 из политетрафторэтилена;

канал реакционной пластины, который условно разделен на миксерную зону 16, состоящую из определенного количества ячеек специальной геометрической формы, и реакционную зону 17, представляющую собой змеевиковый или прямой канал определенной глубины и ширины;

реакционную пластину, выполненную из титанового сплава;

крышку устройства, имеющую выступ 29 со смотровым окном 30 в виде прямоугольной формы для наглядности процесса и проведения фотохимических реакций.

В качестве материалов для реакционной пластины лучше всего использовать титановые сплавы, ввиду их антикоррозионных свойств и малого допуска шероховатости (параметр Ra должен быть не более 1 мкм). Реакционная пластина выполнена таким образом, чтобы обеспечить лучшие условия для большинства реакций органического синтеза. Для конкретного синтеза проводится оценка производительности насоса, чтобы обеспечить оптимальное время пребывания смеси в реакторных каналах. Количество ячеек миксерной зоны, ее геометрия и поворотов может варьироваться в зависимости от требований к проведению процесса. Под материалами для днища, крышки и защитной пластины подразумевают нержавеющую сталь (но не ограничиваются). Изоляционные компоненты выполняют из фторопластов (чаще всего политетрафторэтилен).

В простейшем случае микрореактор представляет собой конструкцию из двух герметично соединенных пластин: на одной пластине формируются микроканалы реактора, другая пластина - накрывающая защитная. Сеть микроканалов внутри микрореактора связана несколькими наружными отверстиями различных размеров (отверстия входа, выхода) с внешней средой. Через эти отверстия жидкости (или газы) впрыскиваются и удаляются из реактора (через трубки, переходники шприца или даже простые отверстия в пластине) с помощью внешних активных систем (нажимной шприц или перистальтический насос) или пассивным путем (например, путем создания гидростатического давления).

Достижение технического результата подтверждается примерами

Таблица 1

Пример 1. Прямое получение флуцитозина.

В качестве исходного сырья использовался цитозин, растворенный в муравьиной кислоте, и газовая смесь фтора с азотом. Реагенты нагнетались в реактор с помощью перистальтического насоса и компрессора соответственно. Процесс проводился на протяжение 10 минут в модульном проточном микрофлюидном реакторе (настоящем изобретении) при температуре -10 градусов Цельсия и 10 бар. В качестве хладагента применялся коммерчески доступный фреон. Выход продукта флуцитозина составил 86%.

Пример 2. Получение фенилизоцианата.

В качестве исходного сырья использовался нитробензол и угарный газ. Реагенты нагнетались в реактор с помощью перистальтического насоса и компрессора соответственно. Процесс проводился на протяжение 12 минут в модульном проточном микрофлюидном реакторе (настоящем изобретении) при температуре 230 градусов Цельсия и 10 бар. В качестве теплоносителя использовался коммерчески доступный даутерм. Выход продукта фенилизоцианата составил 79 %.

Пример 3. Получение изофорона.

В качестве исходного сырья использовался ацетон и раствор гидроксида калия в качестве катализатора. Реагенты нагнетались в реактор с помощью двух перистальтических насосов. Процесс проводился на протяжение 18 минут в модульном проточном микрофлюидном реакторе (настоящем изобретении) при температуре 200 градусов Цельсия и 20 бар. В качестве теплоносителя использовалось высокотемпературное диатермическое масло. Выход продукта составил 88 %.

Модульный проточный микрофлюидный реактор для проведения химических реакций при высоких давлении и температуре представляет собой компактное по сравнению с емкостным вариантом исполнения реактора устройство, которое оперирует небольшим количеством жидкости (микролитровыми или миллилитровыми объемами), используя каналы диаметром от десятых долей миллиметра до нескольких миллиметров. Топология и конструкция проточного микрофлюидного реактора определяется теми операциями, которые планируется реализовать с его использованием. Небольшие размеры реактора позволяют наиболее эффективно использовать производственные и лабораторные площади. Благодаря модульной конструкции производительность оборудования можно повысить в несколько раз, не занимая при этом больше рабочего пространства. Так же благодаря этим свойствам настоящего изобретения можно легко масштабировать проводимые процессы синтеза, в том числе органических веществ.

В микрореакторах, как правило, используется принцип пассивного перемешивания - обеспечение смешения потоков жидкости и массопереноса за счет различных конструктивных элементов каналов. Например, создание искусственных изгибов или перепадов. Настоящее изобретение обеспечивает эффективное перемешивание реагентов без дополнительного оборудования, эффективный теплообмен, высокую безопасность проведения реакций в диапазоне температур от - 10 до 230 градусов Цельсия и высоких давлений (не менее 20 бар). Благодаря своим небольшим размерам проточный микрофлюидный реактор, не уступая емкостным реакторам по производительности, занимает значительно меньшие площади. А за счет модульности конструкции можно легко масштабировать процессы и значительно повысить эффективность используемых площадей в несколько раз (в зависимости от требований к процессу). Использование проточного микрофлюидного реактора позволяет значительно повысить безопасность процесса, получать продукты с более высокими выходами, а также более эффективно использовать производственные и лабораторные площади и масштабировать процессы за счет своей компактности и модульной конструкции.

Благодаря возможностям проточного микрофлюидного реактора, связанным с эффективным массо- и теплопереносом, данное направление успешно применяется при синтезе микро- и наночастиц, интермедиатов, промежуточных и искомых веществ для тонкой (специальной) органической химии. Исходя из сказанного выше, микрофлюидика - это востребованное научное направление, нашедшее применение в различных областях: от аналитической химии до биологических и медицинских исследований (биологический анализ, химический синтез). Функцией теплообменной пластины является обеспечение интенсивного теплообмена между потоком реагентов в каналах реакционной пластины и циркулирующим потоком теплоносителя или хладагента в каналах непосредственно теплообменной пластины. Таким образом обеспечивается непосредственный контакт теплоносителя с поверхностью реакционной пластины и, соответственно, искомый теплообмен. В данном элементе реакторной системы не так критически важны свойства материала, в отличие от реакторной пластины, поэтому можно использовать нержавеющую сталь.

Микрофлюидный проточный реактор выполнен при использовании модульного подхода. Это значит, что можно варьировать количество реакционных и теплообменных пластин, исходя из конкретного химического синтеза. Например, если синтез происходит без теплообмена, реактор можно собрать без теплообменной пластины.

Заявленный микрофлюидный реактор представляет собой закрытую герметичную систему каналов для смешивания, которая позволяет свести к минимуму влияние внешних факторов окружающей среды на процессы реакции и смешения, что позволяет повысить эффективность и технологичность процесса. Настоящее изобретение направлено на создание конструкции микрофлюидного реактора, обеспечивающего эффективное смешение объемов жидкостей или газов (реагентов), снижение расхода реагентов и повышения селективности реакции за счет тонкого контроля условий проведения процесса, при этом, позволяющей получать продукты с большими выходами. Таким образом, микрофлюидный проточный реактор по настоящему изобретению может быть применен для безопасного получения продуктов с большим выходом. Благодаря малому объему и герметичности конструкции проточного микрофлюидного реактора достигается высокая безопасность проведения процессов в диапазоне температур от -10 до 230 градусов Цельсия и высоких давлениях (до 20 бар).

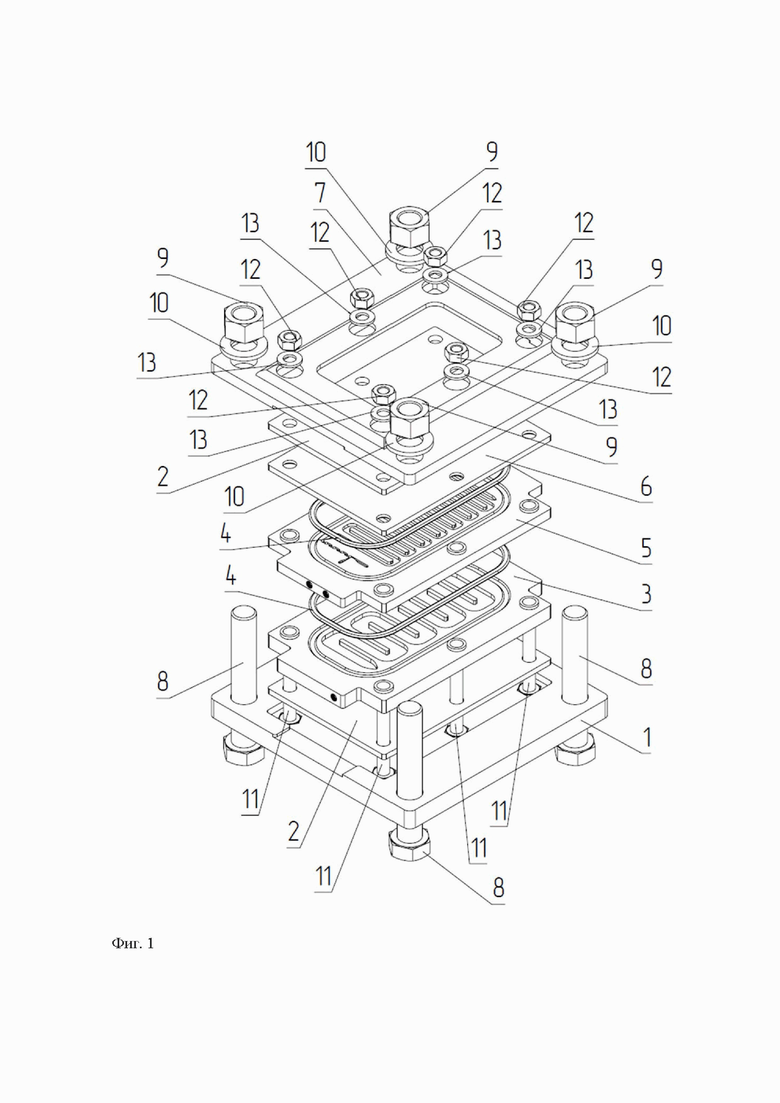

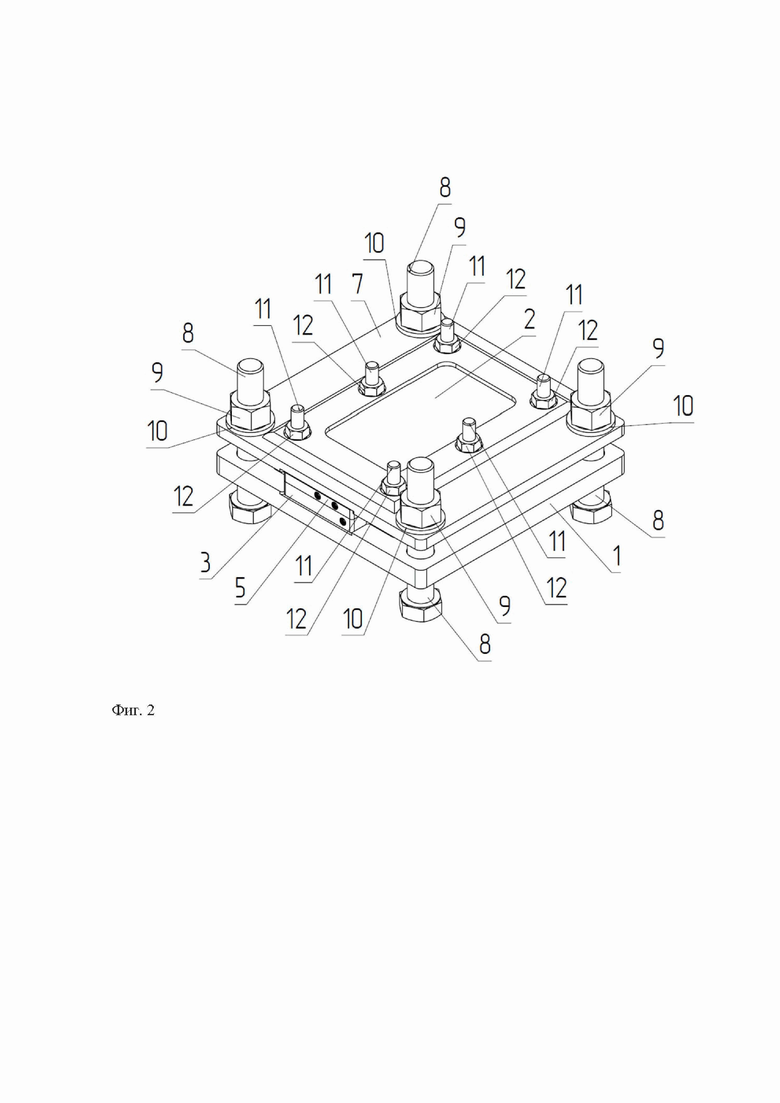

Сборка в разнесенном виде представлена на фиг. 1. Полная сборка реактора изображена на фиг. 2. Конструктивная составляющая настоящего изобретения заключается в следующем: реакторная сборка состоит из модульной системы, основными компонентами которой являются геометрически закрепленные элементы - реакторная пластина 5, которая предназначена для непосредственного смешения исходных компонентов, а также протекания ключевой химической реакции, и теплообменная пластина 3, с помощью которой поддерживается необходимая температура реакционной среды. Реакционная пластина сверху герметично закрывается защитной пластиной 6. Между реакционной и теплообменной пластинами, а также между реакционной и защитной пластинами располагается уплотнительные кольца 4, которые обеспечивают герметичность конструкции. Снизу под теплообменной пластиной и сверху над защитной пластиной располагаются изоляционные пластины 2, которые обеспечивают термоизоляцию реактора. Вся сборка, состоящая из комбинации реакционных, теплообменных, защитной и изоляционных пластин надежно скрепляются внутренним болтовым соединением, представляющим собой болты 11, гайки 12 и шайбы 13.

Вспомогательными модулями являются днище 1 и крышка 7 реактора, поддерживающие целостность модульной конструкции и крепление реактора к модульной виброустойчивой плате. Корпус реактора скрепляется внешним болтовым соединением, представляющим собой болты 8, гайки 9 и шайбы 10. Болты 8 могут быть заменены на шпильки.

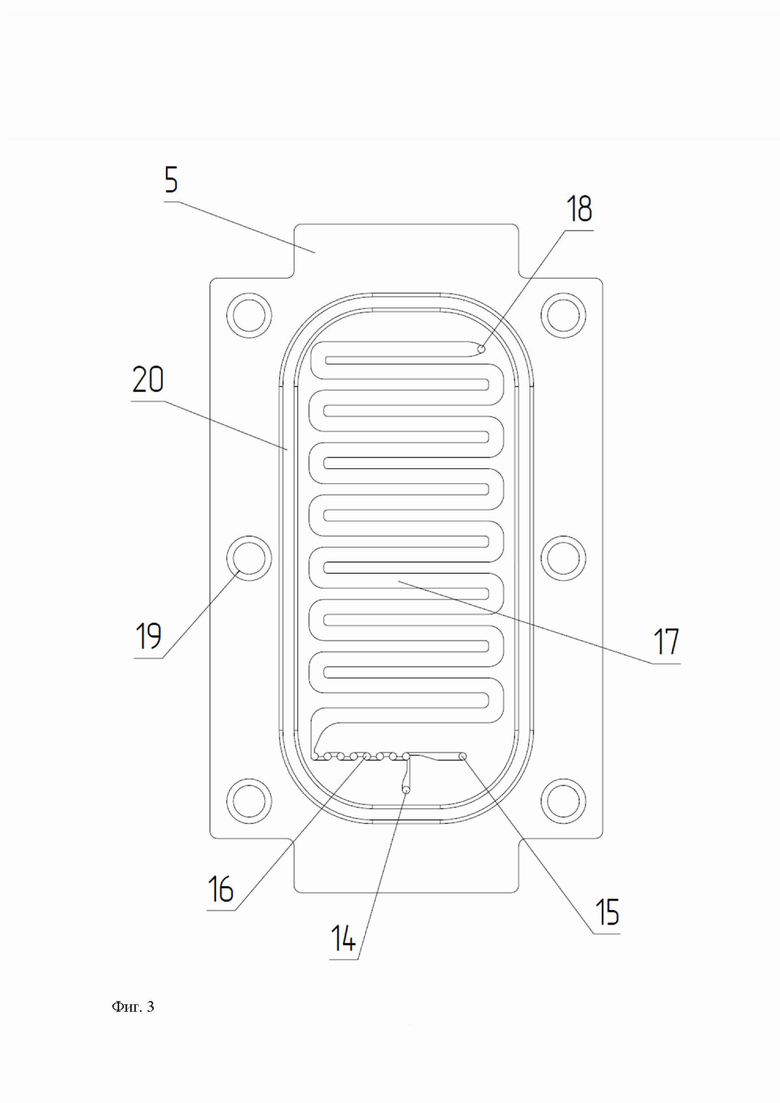

На фиг. 3 показана реакторная пластина 5. Реакторная пластина представляет собой пластину с каналами, которые можно поделить на каналы миксерной зоны 16 (зона, предназначенная для непосредственного смешения компонентов) и каналы реакторной зоны 17, в которой протекает сама реакция уже после интенсивного смешивания компонентов. Каналы миксерной зоны имеют 8 ячеек, которые обеспечивают закручивание потоков, что позволяет подвергнуть поток вводимой жидкости расслоению и дестабилизации для повышения эффективности процесса взаимной диффузии компонентов друг в друга. Исходные реагенты попадают через входы 14 и 15, а сам продукт, проходя через реакторную зону, представляющую собой змеевиковый канал, имеющий 15 поворотов, выводится через выход 19. На самой пластине также присутствуют отверстия под крепления реакторной системы с пазами 19, а также вырез под уплотнительное кольцо 20, обеспечивающее лучшую изоляцию реакционной среды.

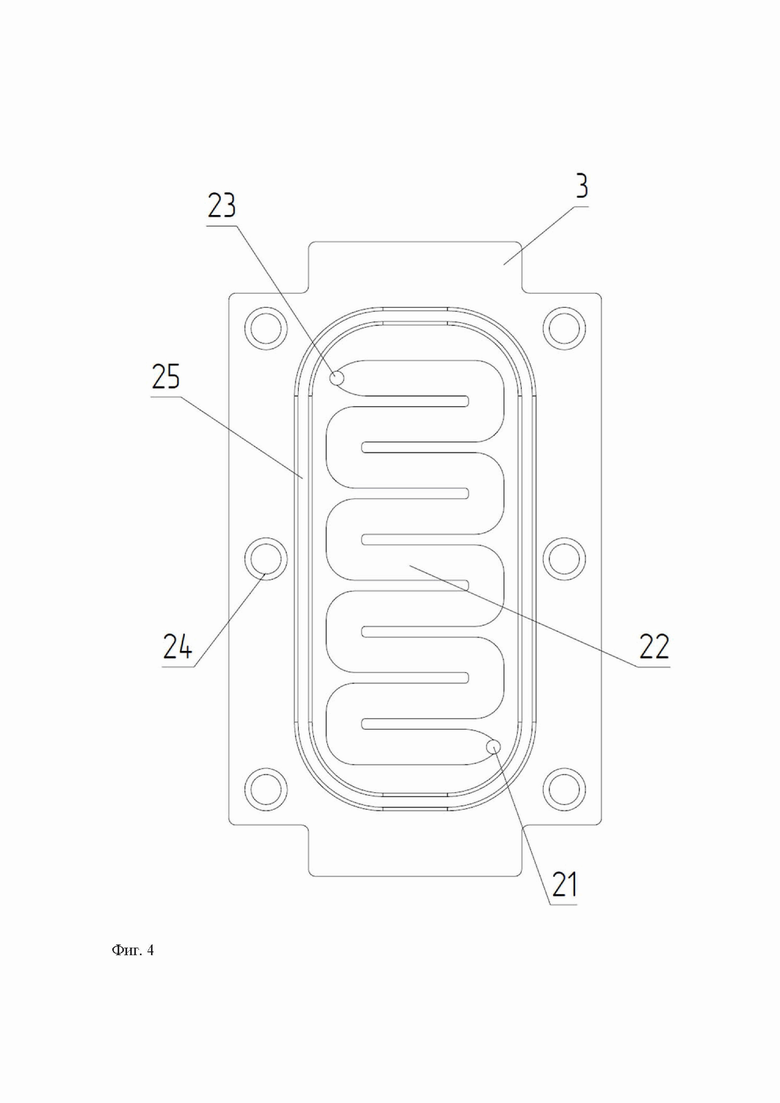

На фиг. 4 представлена теплообменная пластина 3. Теплообменная пластина представляет собой пластину с змеевиковым каналом увеличенной толщины (8 поворотов канала) для теплоносителя 22, реагенты поступают через вход 21 и вывод продукта осуществляется через выход 23. Для обеспечения модульности конструкции она также оборудована отверстиями 24, аналогичными тем, которые описаны у реакторной пластины. В теплообменной пластине важна изоляция каналов, поэтому здесь тоже присутствует вырез для уплотнительного кольца 25.

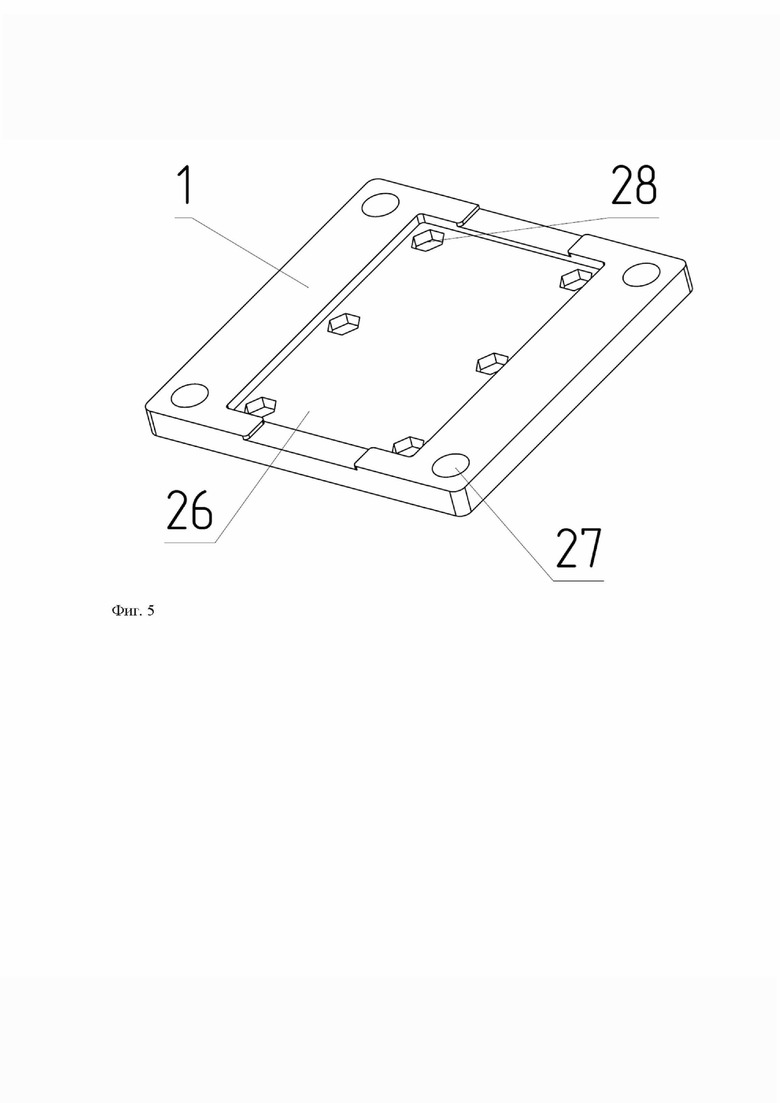

На фиг. 5 показано днище реактора 1. Днище представляет собой пластину с углублением 26 для установки термоизоляции, отверстия 27 для создания болтового соединения, скрепляющего весь реактор в единое целое, а также отверстия 28 для внутреннего болтового соединения, скрепляющего реакционную, теплообменную, защитную и изоляционные пластины в одну сборку.

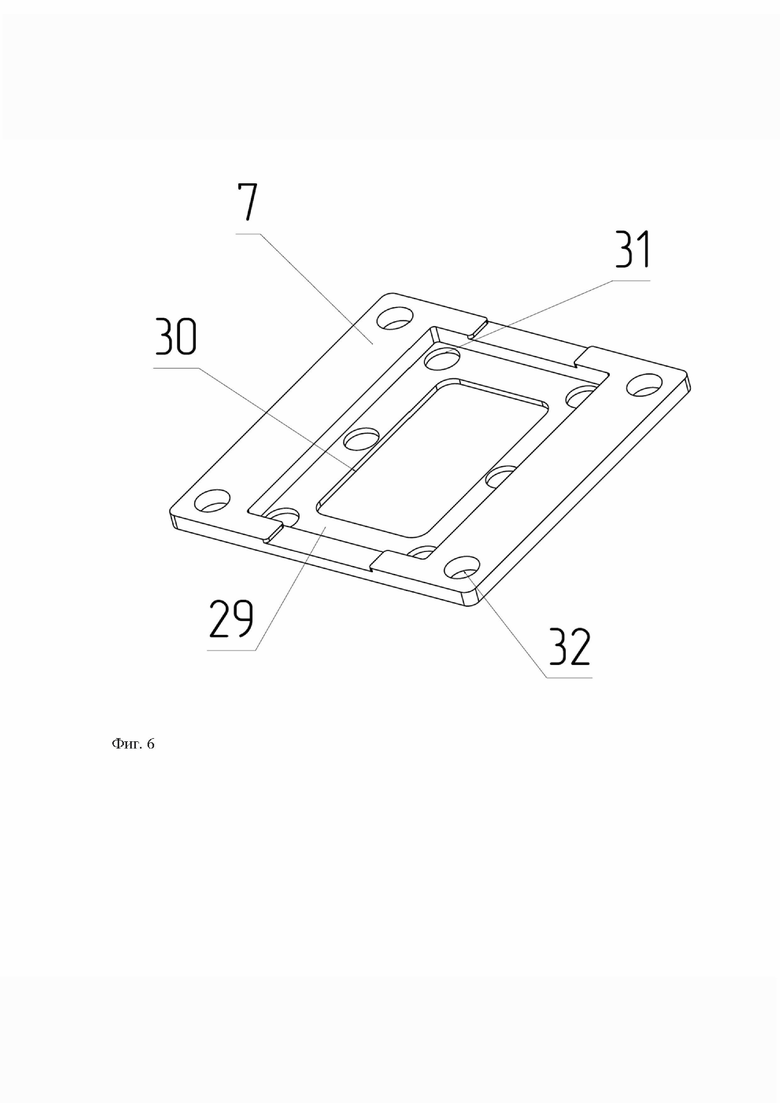

На фиг. 6 можно увидеть крышку реактора 7. Крышка реактора - это стальная пластина, у которой имеется углубление 29 для установки теплоизоляции или защитной пластины. Это углубление имеет сквозное отверстие 30, которое используется в качестве смотрового окна, если внутри аппарата находятся неагрессивные вещества. В данном случае защитная пластина изготавливается из стекла, а верхняя теплоизоляция отсутствует. Тогда можно проводить и фотохимические реакции. Крышка реактора имеет отверстия 31 для внутреннего болтового соединения, скрепляющего реакционную, теплообменную, защитную и изоляционные пластины в одну сборку, а также отверстия 32 для создания болтового соединения, скрепляющего весь реактор в единое целое.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 4,4'-МЕТИЛЕНДИАНИЛИНА В МИКРОКАПИЛЛЯРАХ | 2024 |

|

RU2833726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОФОРОНА В МИКРОКАПИЛЛЯРАХ | 2024 |

|

RU2835674C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2011 |

|

RU2472765C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСИАЛКИЛЕНГЛИКОЛЕВЫХ ЭФИРОВ | 2000 |

|

RU2186074C2 |

| Проточная модульная конфигурируемая ячейка, совместимая с микрофлюидной системой, для проведения химической реакции синтеза метан-метанол на наночастицах золота/платины/рутения и in situ/in operando диагностики протекания процесса, осуществляемой рентгеновскими и оптическими методами ИК- UV-Vis, XAS, XRD, SAXS, и способ её изготовления | 2022 |

|

RU2806143C1 |

| ЛАБОРАТОРНОЕ УСТРОЙСТВО ДЛЯ ОЗОНОЛИЗА ПОТОЧНОГО ТИПА И СПОСОБ ОСУЩЕСТВЛЕНИЯ РЕАКЦИИ ОЗОНОЛИЗА | 2006 |

|

RU2429064C2 |

| Микрофлюидное устройство для синтеза и спектрального контроля производных берберина | 2023 |

|

RU2831152C1 |

| СПОСОБ ПРОИЗВОДСТВА И АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ ПРОИЗВОДСТВА N,N-ДИМЕТИЛАЦЕТАМИДА | 2014 |

|

RU2568120C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ | 2020 |

|

RU2754804C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЕНДИФЕНИЛДИАМИНА С ИСПОЛЬЗОВАНИЕМ ГЕТЕРОГЕННОГО КАТАЛИЗАТОРА | 2020 |

|

RU2743925C1 |

Модульный проточный микрофлюидный реактор для проведения химических реакций при высоких давлении и температуре относится к проточной технологии исполнения реакторного химического оборудования, а именно к проточной микрофлюидике. Изобретение может быть использовано в медицине, фармацевтической, пищевой и химической отраслях, в том числе для получения веществ специальной химии. Модульный проточный микрофлюидный реактор для проведения химических реакций при давлении 10 − 20 бар и температуре -10 − 230 градусов по Цельсию, состоит из последовательно соединенных болтовым соединением реакционной пластины с вырезанными каналами для проведения химической реакции и теплообменной пластины с вырезанными каналами для потока теплоносителя, защитной верхней пластины, двух теплоизоляционных пластин корпуса, состоящего из крышки и днища, соединенных болтовым соединением, а также термопрокладок и уплотнительных колец. Изобретение обеспечивает увеличение выхода реакций. 1 з.п. ф-лы, 6 ил., 1 табл., 3 пр.

1. Модульный проточный микрофлюидный реактор для проведения химических реакций при давлении 10 − 20 бар и температуре -10 − 230 градусов по Цельсию, состоящий из последовательно соединенных болтовым соединением реакционной пластины с вырезанными каналами для проведения химической реакции и теплообменной пластины с вырезанными каналами для потока теплоносителя, защитной верхней пластины, двух теплоизоляционных пластин корпуса, состоящего из крышки и днища, соединенных болтовым соединением, а также термопрокладок и уплотнительных колец.

2. Модульный проточный микрофлюидный реактор для проведения химических реакций по п.1, отличающийся тем, что канал реакционной пластины условно разделен на миксерную и реакционную зону, представляющую собой змеевиковый или прямой канал.

| ЛАБОРАТОРНОЕ УСТРОЙСТВО ДЛЯ ОЗОНОЛИЗА ПОТОЧНОГО ТИПА И СПОСОБ ОСУЩЕСТВЛЕНИЯ РЕАКЦИИ ОЗОНОЛИЗА | 2006 |

|

RU2429064C2 |

| ПРОТОЧНЫЙ МИКРОКАНАЛЬНЫЙ РЕАКТОР И СПОСОБ ПОЛУЧЕНИЯ В НЕМ ТРИЭТАНОЛАМИНА | 2015 |

|

RU2605421C1 |

| 0 |

|

SU207959A1 | |

| US 4185025 A, 22.01.1980 | |||

| CN 101100433 A, 09.01.2008. | |||

Авторы

Даты

2023-11-21—Публикация

2023-03-22—Подача