Изобретение относится к проточной технологии исполнения получения изофорона, а именно к проточной микрофлюидике, и также может быть использовано для других реакций в медицине, фармацевтической, пищевой и химической отраслях, в том числе для получения веществ специальной химии. Изофорон находит широкое применение в качестве растворителя для нитроцеллюлозы, а также в качестве исходного продукта для получения ряда органических соединений.

В лабораторных условиях для получения изофорона используются каталитические проточные реакторы и автоклавы. Теоретический выход изофорона из наиболее доступного сырья (ацетона и воды в щелочной среде) составляет не более 65%. Технологические линии на базе данного оборудования сложно масштабировать и автоматизировать.

Известен способ (патент СССР № 417410 А1) получения изофорона конденсацией окиси мезитила и ацетоуксусного эфира с последующим выделением целевого продукта известными приемами, отличающийся тем, что, с целью интенсификации процесса и увеличения выхода целевого продукта, процесс ведут в присутствии карбонатов щелочноземельных металлов, например карбоната калия. Данное изобретение имеет перспективный способ интенсификации продукта с помощью варьирования катализаторов. Недостатками являются: использование труднодоступного и дорогостоящего сырья, а также низкий выход продукта (65%).

Известен способ (патент СССР № 1074859 А1) получения изофорона путем конденсации окиси мезитила с ацетоуксусным эфиром в присутствии в качестве конденсирующего агента карбоната калия, процесс ведут в среде этилового спирта при мольном соотношении карбоната калия к одному из исходных реагентов, равном 0,58-0,66:1. Проведение процесса в этих условиях позволяет повысить выход целевого продукта до 85-90%. Недостатками являются: использование труднодоступного и дорогостоящего сырья, усложнение процесса очистки вследствие возникновения азеотропной смеси этанол-вода.

Известен способ (патент РФ № 99110732 А) получения изофорона осуществляемый изомеризацией 3,5,5-триметилциклогекса-2-ен-1-она(α-изофорона) в присутствии катализатора, без добавления другого органического основания, при 260°С в жидкой фазе, отличающийся тем, что в качестве катализатора применяют т оксиды щелочных металлов, соединения щелочных и щелочно-земельных металлов типа гидроксидов, карбонатов, гидрокарбонатов, гидридов, комплексных гидридов, амидов, алкоголятов, меркаптидов, карбоксилатов, бромидов, фторидов, цианидов, гидросульфидов, гидросульфатов, сульфидов, или металлоорганические соединения щелочных и щелочно-земельных металлов, или при определенных условиях их смеси. Данный способ позволяет достигнуть высокого выхода продукта. Недостатками являются: сложность в технологическом исполнении процесса изомеризации, высокая температура проведения реакции, а также крайне высокая стоимость сырьевой базы.

Наиболее близким к заявляемому изобретению является способ (патент СССР № 1460925 А1) (прототип) получения изофорона путем конденсации ацетона в жидкой фазе в присутствии щелочи в качестве катализатора и воды при повышенных температуре и давлении, отличающийся тем, что, с целью повышения селективности, процесс проводят при переменном температурном режиме, в первой реакционной зоне при 100-180 градусов Цельсия и в течение 0,5-2,5 ч и во второй реакционной зоне при 230-270 градусов Цельсия в течение 0,1-0,3 ч. Данный способ позволяет сократить расходы на сырьё и увеличить выход целевого продукта. Недостатками является: сложность в технологической реализации двух зонного обогрева и высокая температура процесса.

Технологической задачей заявляемого изобретения является увеличение выхода реакции по изофорону, а также упрощение процесса проведения синтеза и снижение температуры нагрева.

Способ получения изофорона, заключающийся в том, что ацетон конденсируют в жидкой фазе в присутствии натриевой щелочи и воды при мольном соотношении ацетона к воде равном 0.76:1, отличающийся тем, что реакционную массу подают в микрокапиллярные каналы из нержавеющей стали с внутренним диаметром от 0.1 до 1 мм при температуре 165 до 185 градусов Цельсия и расходом 0.5 мл/мин. Достижение технологического результата подтверждается следующими примерами:

Пример 1. Размещение микрокапилляров в проточной печи

В качестве исходного сырья используют 75 мл ацетона, 30 мл воды дистиллированной, 3.3 мл 10%-го раствора натриевой щёлочи, которые смешивают между собой (при мольном соотношении ацетона к воде равном 0.76:1). Реакционную масса с расходом 0.5 мл/мин подают в микрокапилляры внутренним диаметром 1 мм, которые устанавливают внутри проточной печи с температурой 165 градусов Цельсия. Выход реакции по изофорону составляет 85% от теоретического.

Пример 2. Процесс проводят аналогично примеру 1, однако нагрев поднимают до 185 градусов Цельсия. Выход реакции по изофорону составляет 90% от теоретического

Пример 3. Размещение микрокапилляров в термобане

В качестве исходного сырья используют 75 мл ацетона, 30 мл воды дистиллированной, 3.3 мл 10%-го раствора натриевой щёлочи, которые смешивают между собой (при мольном соотношении ацетона к воде равном 0.76:1). Реакционная масса с расходом 0.5 мл/мин подают в микрокапилляры внутренним диаметром 0.1 мм, которые накручивают внутри термобани с температурой 165 градусов Цельсия. Выход реакции по изофорону составляет 92% от теоретического.

Пример 4. Процесс проводят аналогично примеру 3, однако нагрев поднимают до 185 градусов Цельсия. Выход реакции по изофорону составляет 98% от теоретического.

Микрокапилляры представляют из себя капилляры с внутренним диаметром от 0.1 до 1 мм. Небольшие размеры микрокапилляров позволяют наиболее эффективно использовать производственные и лабораторные площади. Благодаря модульной конструкции производительность оборудования с микрокапиллярами можно повысить в несколько раз, не занимая при этом больше рабочего пространства. Также благодаря этим свойствам настоящего изобретения можно легко масштабировать проводимые процессы синтеза.

Предлагаемые в настоящем изобретении комбинации микрокапилляров с теплообменным оборудованием следующие:

Способ 1. Размещение микрокапилляров в проточной печи

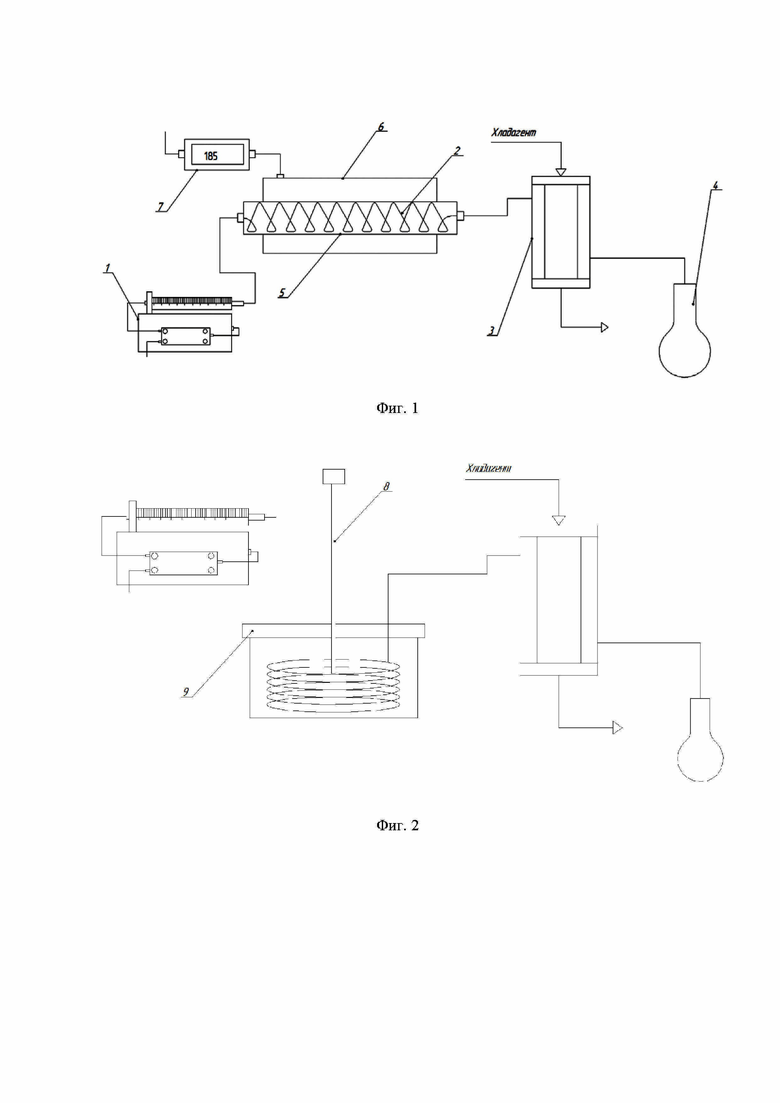

Технологическая линия представлена на фиг. 1. Технологический процесс заключается в следующем: исходные компоненты подают из шприцевого насоса 1, позволяющего обеспечить поток без пульсаций, в кварцевую трубку 5 с накрученными внутри микрокапиллярами из нержавеющей стали 2 (внутренний диаметр 1 мм). Трубка 5 расположена в проточной печи 6, оснащенной ПИД-регулятором температуры 7. В дальнейшем реакционная масса поступает в теплообменник 3 с циркулирующим хладагентом (температура -5 градусов Цельсия), после чего охлаждённую смесь подают в емкость для сбора продукта 4. Процесс ведут при температуре от 165 до 185 градусов Цельсия, расходы варьируют от 0.25 до 2 мл/мин.

Способ 2. Размещение микрокапилляров в термобане

Технологическая линия представлена на фиг. 2. Технологический процесс заключается в следующем: исходные компоненты подают из шприцевого насоса 1, позволяющего обеспечить поток без пульсаций, микрокапиллярные каналы из нержавеющей стали 2 (внутренний диаметр 0.1 мм). Каналы 2 накручены внутри термобани 9, оборудованной термопарой 8. В дальнейшем реакционная масса поступает в теплообменник 3 с циркулирующим хладагентом (температура -5 градусов Цельсия), после чего охлаждённую смесь подают в емкость для сбора продукта 4. Процесс ведут при температуре от 165 до 185 градусов Цельсия, расходы варьируют от 0.25 до 2 мл/мин. В качестве теплоносителя используют высокотемпературное диатермическое масло.

В качестве насосов могут также использоваться перистальтические и мембранные насосы. Способы обогрева микрокапилляров и составления технологической линии могут также варьироваться, в зависимости от лабораторного или производственного оснащения. К данному способу также можно применять поли капиллярность (использование нескольких микрокапилляров в разрезе одной подачи реагентов для масштабирования процесса). Способ также применим к другим реакциям, материал изготовления микрокапилляров отличается в зависимости от требуемого нагрева: при проведении синтеза с требуемой температурой до 120 градусов Цельсия используют полимерные микрокапилляры (PTFE), а при температуре выше - различные сплавы нержавеющей стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 4,4'-МЕТИЛЕНДИАНИЛИНА В МИКРОКАПИЛЛЯРАХ | 2024 |

|

RU2833726C1 |

| МОДУЛЬНЫЙ ПРОТОЧНЫЙ МИКРОФЛЮИДНЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ ПРИ ВЫСОКИХ ДАВЛЕНИИ И ТЕМПЕРАТУРЕ | 2023 |

|

RU2807773C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОФЕНОЛОВ В МИКРОКАНАЛАХ | 2024 |

|

RU2831144C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-(АЗОЛ-1-ИЛ)ЭТАНАМИНОВ | 2006 |

|

RU2317984C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОЙ СМОЛЫ, МОДИФИЦИРОВАННОЙ ЭПОКСИФОСФАЗЕНАМИ | 2013 |

|

RU2537403C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИФЕНОКСИЦИКЛОТРИФОСФАЗЕНОВ | 2024 |

|

RU2837092C1 |

| Способ переработки отходов полиэтилентерефталата | 2020 |

|

RU2754972C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2015 |

|

RU2591215C1 |

| ЗАМЕЩЕННЫЕ 1-(ПИРИДИНИЛ-3)-2-(ПИРАЗОЛИЛ-1)ЭТАНОЛЫ-1, ИХ СПОСОБ ПОЛУЧЕНИЯ И ФУНГИЦИДНАЯ КОМПОЗИЦИЯ НА ИХ ОСНОВЕ | 2004 |

|

RU2251545C1 |

| ПРИМЕНЕНИЕ ЗАМЕЩЕННЫХ 1-(2-ФЕНОКСИЭТИЛ)-1,2,4-ТРИАЗОЛОВ В КАЧЕСТВЕ НЕМАТОЦИДНЫХ СРЕДСТВ И НЕМАТОЦИДНАЯ КОМПОЗИЦИЯ НА ИХ ОСНОВЕ | 2007 |

|

RU2434001C2 |

Настоящее изобретение относится к способу получения изофорона, заключающемуся в том, что ацетон конденсируют в жидкой фазе в присутствии натриевой щелочи и воды при мольном соотношении ацетона к воде, равном 0.76:1, отличающемуся тем, что реакционную массу подают в микрокапиллярные каналы из нержавеющей стали с внутренним диаметром от 0.1 до 1 мм при температуре от 165 до 185°C и расходом 0.5 мл/мин. Настоящее изобретение обеспечивает увеличение выхода реакции по изофорону, а также упрощение процесса проведения синтеза и снижение температуры нагрева. 2 ил., 4 пр.

Способ получения изофорона, заключающийся в том, что ацетон конденсируют в жидкой фазе в присутствии натриевой щелочи и воды при мольном соотношении ацетона к воде, равном 0.76:1, отличающийся тем, что реакционную массу подают в микрокапиллярные каналы из нержавеющей стали с внутренним диаметром от 0.1 до 1 мм при температуре от 165 до 185°C и расходом 0.5 мл/мин.

| SU 1460925 A1, 10.09.2000 | |||

| RU 99110732 A, 27.02.2001 | |||

| CN 102516051 A, 27.06.2012 | |||

| Способ получения минеральной шерсти | 1947 |

|

SU75139A1 |

Авторы

Даты

2025-03-03—Публикация

2024-08-05—Подача