Настоящее изобретение относится к проточной технологии исполнения получения 4,4'-метилендианилина (МДА), а именно к проточной микрофлюидике, и также может быть использовано для других реакций в медицине, фармацевтической, пищевой и химической отраслях, в том числе для получения веществ специальной химии. МДА используется для синтеза метилендифенилдиизоцианата (дифенилметандиизоцианат, МДИ), который далее идет на производство полиуретанов, которые используются в строительстве, автомобильной промышленности, тяжелом машиностроении, медицине. Сам по себе МДА применяется в качестве отвердителя эпоксидных смол, покрытия проводов, а также в армированных композитных материалах.

В лабораторных условиях для получения МДА используются емкостные реакторы, а также каталитические проточные реакторы. Теоретический выход МДА из наиболее доступного сырья (анилина и формальдегида в присутствии соляной кислоты) составляет не более 75%. Технологические линии на базе данного оборудования сложно масштабировать и автоматизировать.

Известен способ (патент RU 2478610 C2) получения МДА на твердом катализаторе. Способ включает стадии: конденсацию анилина и формальдегида с получением конденсата, где молярное соотношение анилина и формальдегида выбирают в диапазоне от 2 до 3,5 (предпочтительно 2,5-3,5); реакцию на каталитической реакционной стадии при реакционной температуре в пределах от около 30°С до около 100°С полученного конденсата над твердым катализатором, выбранным из группы, состоящей из глин и алюмосиликатов (цеолиты), с получением таким образом смеси, содержащей аминобензиламины. Используются реакторы с неподвижным слоем катализатора. Способ позволяет получать высокие выходы, однако минусом является небольшой срок жизни катализаторов, а также их дороговизна.

Известен способ (патент US 4039580 A) получения МДА на сложном катализаторе. Процесс включает в себя конденсацию анилина и формальдегида (молярное соотношение 4-10:1) в отсутствие катализатора, отделение воды от полученной аминовой смеси, контакт аминов при температуре от 20°С до 60°С с твердым катализатором (содержащим диатомитовые земли, глины, цеолиты) до тех пор, пока образование бензиламинов не будет практически завершено, а также дальнейшее разделение смеси. Данный способ дает высокие выходы целевого продукта, однако требует дорогостоящих катализаторов. Также минусом является использование большого избытка анилина, что приводит к большим затратам на разделение смеси.

Известен способ (патент RU 2398760 C2) получения МДА в присутствии газообразного хлороводорода. Способ включает в себя стадии: получение смеси анилин/вода с контролируемым содержанием воды, которое обычно составляет от 0,1 до 7 мас.%, предпочтительно от 2 до 5 мас.%; поглощение газообразного хлороводорода, указанной смесью анилин/вода, при охлаждении до требуемой температуры; добавление формальдегида, при одновременном перемешивании, к смеси анилин/вода/HCl (соотношение 2:1:0,5) в одну или более стадий, с получением промежуточной смеси; нагревание указанной промежуточной смеси до предопределенного уровня температуры от 50 до 150°С, предпочтительно от 60 до 140°С, с получением требуемой смеси первичных аминов; обработка указанной смеси путем нейтрализации кислоты, обычно раствором гидроксида натрия, разделение и промывка органической и водно-солевой фаз, с последующим удалением и рециркуляцией избытка непрореагировавшего анилина. Плюсом является меньшее содержание воды в реакционном растворе, что смещает равновесие реакции к продуктам и уменьшает затраты на последующее разделение. Минусом является применение газообразного хлороводорода, который является опасным веществом, что накладывает особые требования к хранению и использованию данного реагента.

Известен способ (патент RU 2743925 C1) получения МДА в присутствии оксида алюминия. Способ включает в себя конденсацию формальдегида и избытка анилина и две стадии изомеризации полученного продукта на ионообменной смоле на основе сополимера дивинилбензола со стиролом и полимеров пропилена, отличающийся тем, что преконденсат получают взаимодействием анилина и формальдегида в присутствии оксида алюминия (III) в количестве при температуре 50-80°С, первую стадию изомеризации проводят при температуре 100°С и вторую стадию изомеризации проводят при температуре 120°С. Способ дает высокие выходы целевого продукта, однако он требует использования дорогостоящих веществ для синтеза. Также минусом является постепенная дезактивация катализатора.

Наиболее близким к заявляемому изобретению является способ (патент SU 1710549 A1) (прототип) получения МДА в присутствии жидкой соляной кислоты. Процесс включает в себя конденсацию анилина и формальдегида (молярное соотношение 3,7-5:1) в присутствии жидкой сильной соляной кислоты при температуре 25-30°С, а также дальнейшую нейтрализацию реакционной массы щелочью и разделением продуктов. Плюсом является простота технологии, дешевизна всех реагентов. Минусом является высокое молярное соотношение анилина и формальдегида, что приводит к дополнительным затратам на разделение смеси.

Технологической задачей заявляемого изобретения является увеличение выхода реакции по МДА, а также упрощение процесса проведения синтеза и снижение температурных колебаний.

Поставленная задача решается тем, что происходит смешивание раствора формальдегида в воде с раствором анилина в соляной кислоте и воде при мольном соотношении анилина к формальдегиду, равном 2:1 (стехиометрическое), при этом реакционную массу подают в микрокапиллярные каналы из политетрафторэтилена с внутренним диаметром от 0,1 до 1 мм при температуре от 40 до 55°C и расходом от 0,5 до 3 мл/мин. Достижение технологического результата подтверждается следующими примерами:

Пример 1. Размещение микрокапилляров на водяной бане

В качестве исходного сырья используется 43,8 г анилина, 16,2 г раствора соляной кислоты (37%), 6,49 г формалина, 13,51 г дистиллированной воды, которые смешивают между собой (при мольном соотношении анилина к формальдегиду, равном 2:1). Реакционную массу с расходом 0,72 мл/мин (0,36 мл/мин для двух насосов) подают в микрокапилляры внутренним диаметром 0,96 мм, которые устанавливают в водяной бане с температурой 40 градусов Цельсия. Выход реакции по МДА составляет 65% от теоретического.

Пример 2. Процесс проводят аналогично примеру 1, однако нагрев поднимают до 55 градусов Цельсия. Выход реакции по МДА составляет 85% от теоретического.

Пример 3. Размещение микрокапилляров в термобане

В качестве исходного сырья используется 43,8 г анилина, 16,2 г раствора соляной кислоты (37%), 6,49 г формалина, 13,51 г дистиллированной воды, которые смешивают между собой (при мольном соотношении анилина к формальдегиду, равном 2:1). Реакционную массу с расходом 0,72 мл/мин (0,36 мл/мин для двух насосов) подают в микрокапилляры внутренним диаметром 0,96 мм, которые устанавливают в водяной бане с температурой 40 градусов Цельсия. Выход реакции по МДА составляет 67% от теоретического.

Пример 4. Процесс проводят аналогично примеру 3, однако нагрев поднимают до 55 градусов Цельсия. Выход реакции по МДА составляет 88% от теоретического.

Микрокапилляры представляют из себя капилляры из политетрафторэтилена с внутренним диаметром от 0.1 до 1 мм. Небольшие размеры микрокапилляров позволяют наиболее эффективно использовать производственные и лабораторные площади, а инертный материал позволяет проводить большинство реакций с агрессивными веществами. Благодаря модульной конструкции производительность оборудования с микрокапиллярами можно повысить в несколько раз, не занимая при этом больше рабочего пространства. Также благодаря этим свойствам настоящего изобретения можно легко масштабировать проводимые процессы синтеза.

Предлагаемые в настоящем изобретении комбинации микрокапилляров с теплообменным оборудованием следующие:

Способ 1. Размещение микрокапилляров в водяной бане

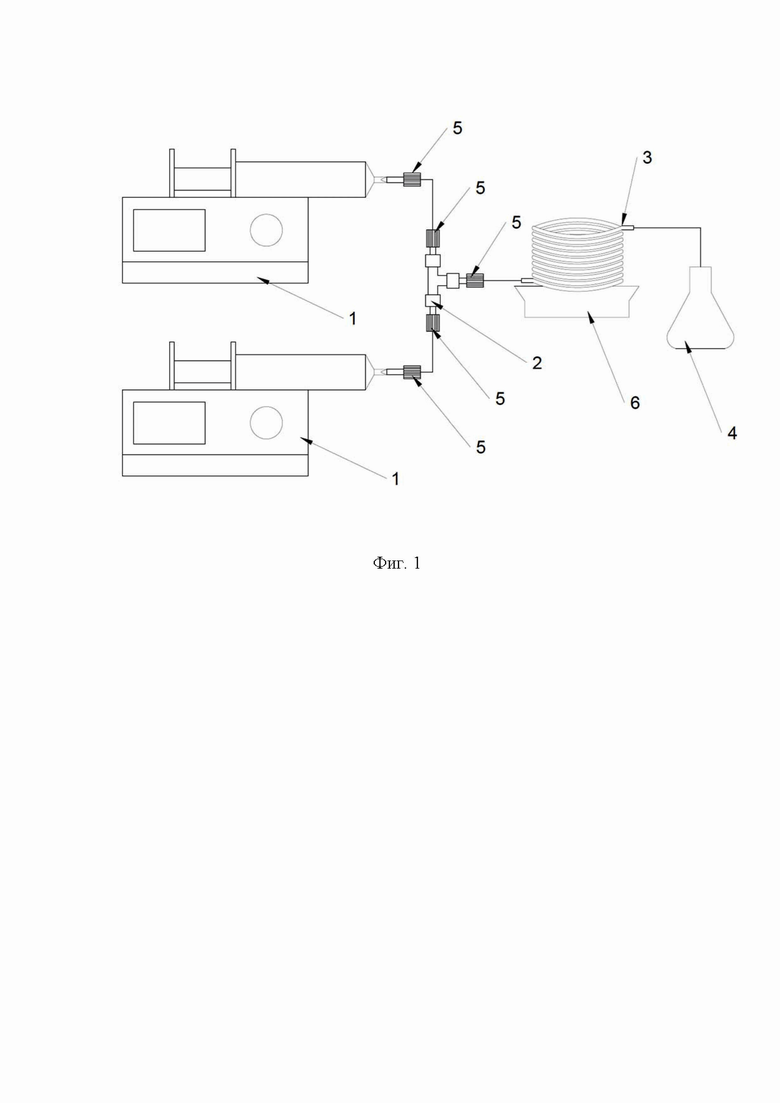

Технологическая линия представлена на фиг. 1. Технологический процесс заключается в следующем: исходные компоненты подают из шприцевых насосов 1, позволяющие обеспечить поток без пульсаций, в Т-образное соединение 2, используя специальные фитинги для хроматографии 5. После Т-образного соединения идет микрофлюидная капиллярная трубка 3 (внутренний диаметр 0,96 мм), которую можно скрутить в витки для уменьшения занимаемого пространства. Трубка располагается в нагревающем элементе 6, в данном случае водяной бане. Реакционная среда, пройдя полностью микрофлюидную капиллярную трубку, попадает в емкость для сбора 4. Процесс ведут при температуре от 40 до 55 градусов Цельсия, расходы варьируют от 0.5 до 3 мл/мин.

Способ 2. Размещение микрокапилляров в термостате

Технологическая линия представлена на фиг. 1. Технологический процесс заключается в следующем: исходные компоненты подают из шприцевых насосов 1, позволяющие обеспечить поток без пульсаций, в Т-образное соединение 2, используя специальные фитинги для хроматографии 5. После Т-образного соединения идет микрофлюидная капиллярная трубка 3 (внутренний диаметр 0,96 мм), которую можно скрутить в витки для уменьшения занимаемого пространства. Трубка располагается в нагревающем элементе 6, в данном случае термостате. Реакционная среда, пройдя полностью микрофлюидную капиллярную трубку, попадает в емкость для сбора 4. Процесс ведут при температуре от 40 до 55 градусов Цельсия, расходы варьируют от 0.5 до 3 мл/мин. В качестве теплоносителя для термостата используют воду.

В качестве насосов могут также использоваться перистальтические и мембранные насосы. Способы обогрева микрокапилляров и составления технологической линии могут также варьироваться в зависимости от лабораторного или производственного оснащения. К данному способу также можно применять поликапиллярность (использование нескольких микрокапилляров в разрезе одной подачи реагентов для масштабирования процесса). Способ также применим к другим реакциям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОФОРОНА В МИКРОКАПИЛЛЯРАХ | 2024 |

|

RU2835674C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЕНДИФЕНИЛДИАМИНА С ИСПОЛЬЗОВАНИЕМ ГЕТЕРОГЕННОГО КАТАЛИЗАТОРА | 2020 |

|

RU2743925C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЕНДИФЕНИЛДИИЗОЦИАНАТА | 2020 |

|

RU2750198C1 |

| МОДУЛЬНЫЙ ПРОТОЧНЫЙ МИКРОФЛЮИДНЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ ПРИ ВЫСОКИХ ДАВЛЕНИИ И ТЕМПЕРАТУРЕ | 2023 |

|

RU2807773C1 |

| СПОСОБ ПОЛУЧЕНИЯ (ПОЛИ)ДИАМИНОДИФЕНИЛМЕТАНА И СПОСОБ ПОЛУЧЕНИЯ (ПОЛИ)ДИФЕНИЛМЕТАНДИИЗОЦИАНАТА | 2022 |

|

RU2832614C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОФЕНОЛОВ В МИКРОКАНАЛАХ | 2024 |

|

RU2831144C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-АМИНО-1,2,4-ТРИАЗОЛА | 2020 |

|

RU2739325C1 |

| СПОСОБ ЖИДКОФАЗНОГО КАТАЛИТИЧЕСКОГО АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ АМИНОВ | 2005 |

|

RU2285691C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ОЛОВА (IV) ИЗ СОЛЕЙ ОЛОВА (II) | 2022 |

|

RU2797089C1 |

| Способ получения (поли)диаминодифенилметана (варианты) и способ получения (поли)дифенилметандиизоцианата | 2022 |

|

RU2798849C1 |

Изобретение относится к способу получения 4,4'-метилендианилина (МДА). Способ включает смешивание раствора формальдегида в воде с раствором анилина в соляной кислоте и воде при мольном соотношении анилина к формальдегиду, равном 2:1, и подачу реакционной массы в микрокапиллярные каналы из политетрафторэтилена с внутренним диаметром от 0,1 до 1 мм при температуре от 40 до 55°С и расходом от 0,5 до 3 мл/мин. Технический результат - увеличение выхода МДА, упрощение процесса проведения синтеза и снижение температурных колебаний. 1 ил., 4 пр.

Способ получения 4,4'-метилендианилина (МДА), заключающийся в том, что раствор формальдегида в воде смешивают с раствором анилина в соляной кислоте и воде при мольном соотношении анилина к формальдегиду, равном 2:1, отличающийся тем, что реакционную массу подают в микрокапиллярные каналы из политетрафторэтилена с внутренним диаметром от 0.1 до 1 мм при температуре от 40 до 55°C и расходом от 0,5 до 3 мл/мин.

| Способ получения смеси полифениленполиметиленполиаминов | 1989 |

|

SU1710549A1 |

| US 3367969 A1, 06.02.1968 | |||

| US 4039580 A1, 02.08.1977 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛПОЛИАМИНОВ С МЕТИЛЕНОВЫМ МОСТИКОМ | 2009 |

|

RU2478610C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАМИНОДИФЕНИЛМЕТАНОВ | 2006 |

|

RU2398760C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЕНДИФЕНИЛДИАМИНА С ИСПОЛЬЗОВАНИЕМ ГЕТЕРОГЕННОГО КАТАЛИЗАТОРА | 2020 |

|

RU2743925C1 |

Авторы

Даты

2025-01-28—Публикация

2024-06-17—Подача