Изобретение относится к прецизионным сплавам с особыми физико-химическими свойствами - сплава на основе марганца с высокой коррозионной стойкостью в агрессивных средах и высоким электросопротивлением, которые применимы для коррозионно-стойких элементов систем управления в прецизионном приборостроении, для использования в виде тонких резистивных пленок и покрытий схемных элементов сопротивления, работающих при воздействии агрессивных сред.

Основные требования к резистивным материалам предъявляются их временной и температурной стабильности. Определяющим фактором при этом является структура сплава, ее устойчивость к температурным и токовым воздействиям.

Известные резистивные сплавы на основе марганца по авт. св. СССР №406936 и №550450, в которых высокие электрические свойства достигаются за счет определенного сочетания марганца и галлия, соответствующего интерметаллическому соединению Mn2Ga [1-3].

Наиболее близким по технической сущности и достигаемому эффекту является сплав по авторскому свидетельству №406936, содержащем компоненты, масс.%:

Известный сплав обладает высоким электрическим сопротивлением. Недостатком его является его низкая коррозионная стойкость при воздействии агрессивных сред.

Техническим результатом изобретения является существенное повышение коррозионной стойкости при сохранении высокого электросопротивления.

Технический результат достигается за счет того, что сплав на основе марганца, содержащий галлий, дополнительно легируется цирконием и иттрием при следующем соотношении компонентов, мас.%:

Экпериментально установлено, что измельчение структуры до наноразмеров может быть реализовано при дополнительном введении в сплав циркония в количестве (8-12)% [4].

При меньшем, чем 8%, количестве циркония не происходит измельчение структуры до наноразмеров (менее 200 нм) и соответственно не наблюдается требуемого увеличения коррозионной стойкости, при содержании в сплаве циркония более 12% он начинает выделяться в виде самостоятельной фазы, что приводит к росту сфероидальных включений размером до 2 мкм и существенному ухудшению коррозионных свойств.

Сплав предназначен для использования в виде тонких резистивных пленок и покрытий схемных элементов сопротивления, работающих при воздействии агрессивных сред (кислоты, щелочи). Такие покрытия обычно получают современными методами испарительной конденсации (магнетронное, атомно-ионное или ионно-плазменное напыления) [5, 6].

Для получения качественных пленок указанными методами необходимо должным образом рафинировать сплав, т.е. обеспечить его раскисление, исключить образование неметаллических включений и тем самым гарантировать высокое качество покрытий. Наиболее эффективным для этой цели является введение малых добавок иттрия (от 0,2 до 0,8%), имеющего наибольшее сродство к кислороду.

При меньших чем 0,2% иттрия в сплаве требуемого эффекта рафинирования не наблюдается. При содержании иттрия более 0,8% происходит охрупчивание сплава и качество покрытий резко снижается.

Характеристики предложенного сплава: удельное сопротивление 3,0-3,6 Ом·мм2/м; температурный коэффициент сопротивления (ТКС)±10·10-6К-1 в интервале температур от минус 60 до плюс 155°С; коррозионная стойкость - 2 балл (0,001-0,005 мм/год).

Практическая реализация предлагаемого технического решения выполнялась по следующей схеме.

Выплавка сплава производится в высокочастотном индукторе установки типа Л3-13 мощностью 10 кВт с рабочей частотой 440 кГц. Выплавка производится в алундовых тиглях №3 и №4 при следующей последовательности введения шихтовых компонентов: Mn→Ga→Zr→Y. Размеры получаемых образцов от 40×40 мм и 100×100 мм.

Методика испытаний полученных образцов предлагаемого сплава проводилась следующим образом:

При измерение электрической характеристики - ТКС (температурный коэффициент сопротивления) - был использован метод резисторометрического контроля, реализованный на установке УРК-3. Измерения проводились в диапазоне температур от минус 60°С до плюс 155°С.

Испытания на коррозионную стойкость проводились в соответствии с ГОСТ 9.908-86.

Характеристики сплава измерены на образцах в виде покрытий толщиной 10-20 мкм, полученных на установке ионно-плазменного напыления типа «Булат-3М». Структура покрытия определялась с помощью сканирующего электронного микроскопа Tescan MIRA.

Установлено, что структура представляет собой систему кластеров из наночастиц размером от 50 до 200 нм. Такая структура предопределяет сочетание высокой коррозионной стойкости с высокими электрофизическими характеристиками.

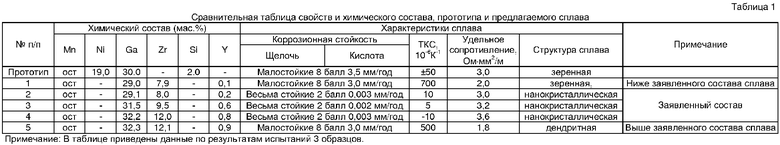

Результаты испытаний предполагаемого резистивного сплава в сравнении с прототипом и составами сплава за пределами предлагаемого сплава приведены в таблице 1.

Источники информации

1. М.Хансен, К.Андерко. Структуры двойных сплавов. // М., Государственное научно-техническое издательство литературы по черной и цветной металлургии, 1962 г., 2 т.

2. Авторское свидетельство №406936 C22C 31/00.

3. Авторское свидетельство №550450 C22C 22/00.

4. А.И.Гусев. Наноматериалы, наноструктуры, нанотехнологии. // М.: ФИ3МАТЛИТ, 2005. 416 с.

5. Ройх И.А., Колтунова А.Н., Лебединский О.В. Защитные покрытия, получаемые методом ионного осаждения в вакууме. Защита металлов. 1977. Т.13.N16. С.649-661.

6. Антоненко А.Б., Капустин И.А., Мрачек Ж.А. Развитие вакуумно-плазменной технологии нанесения коррозионно-стойких покрытий. Химико-термическая обработка металлов и сплавов. Минск, 1981. С.323-324.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резистивный сплав на основе марганца | 2023 |

|

RU2807816C1 |

| Износостойкий резистивный сплав на основе меди с отрицательным температурным коэффициентом сопротивления | 2022 |

|

RU2796582C1 |

| Износостойкий сплав на основе меди | 2023 |

|

RU2812936C1 |

| СПЛАВ НА ОСНОВЕ СЕРЕБРА ДЛЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ | 2007 |

|

RU2350673C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ ГЕРМАНИЯ | 2007 |

|

RU2367701C2 |

| АМОРФНЫЙ РЕЗИСТИВНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2007 |

|

RU2351672C2 |

| СПЛАВ НА ОСНОВЕ МЕДИ | 2013 |

|

RU2525876C1 |

| Медно-никелевый сплав для литья микропроводов в стеклянной изоляции | 2022 |

|

RU2801844C1 |

| Аморфный термостабильный сплав с высоким коэффициентом тензочувствительности на основе циркония в виде ленты | 2023 |

|

RU2808479C1 |

| АМОРФНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ МИКРОПРОВОДОВ | 2008 |

|

RU2424349C2 |

Изобретение относится к прецизионным сплавам с особыми физико-химическими свойствами, а именно к сплавам на основе марганца с высокой стойкостью в агрессивных средах и высоким электросопротивлением, и может быть использовано для элементов систем управления в прецизионном приборостроении, а также для использования в виде тонких резистивных пленок и покрытий схемных элементов сопротивления. Техническим результатом изобретения является повышение коррозионной стойкости сплава при сохранении высокого электросопротивления. Сплав имеет следующий состав, мас.%: галлий 29,1-32,2; цирконий 8,0-12,0; иттрий 0,2-0,8; марганец - остальное. Структура сплава представляет собой систему кластеров из наночастиц размером от 50 до 200 нм. Характеристики предложенного сплава: удельное сопротивление 3,0-3,6 Ом·мм2/м; температурный коэффициент сопротивления (ТКС)±10·10-6 К-1 в интервале температур от минус 60 до плюс 155°С; коррозионная стойкость 0,001-0,005 мм/год. 1 з.п. ф-лы, 1 табл.

1. Коррозионно-стойкий сплав на основе марганца для наноструктурированных покрытий, содержащий галлий, отличающийся тем, что он дополнительно содержит цирконий и иттрий при следующем соотношении компонентов, мас.%:

2. Сплав по п.1, отличающийся тем, что он используется для получения наноструктурированного покрытия, состоящего из частиц размером 50-200 нм и имеющего фазовый состав, соответствующий интерметаллическому соединению Mn2Ga.

| СПЛАВ НА ОСНОВЕ МАРГАНЦА | 0 |

|

SU406936A1 |

| Сплав на основе марганца | 1974 |

|

SU550450A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2009-09-20—Публикация

2007-12-10—Подача