Изобретение относится к устройствам для термического обезвреживания (сжигания) твердых бытовых и коммунальных отходов, осадка биологических очистных сооружений канализации и иных твердых отходов, а также парогазообразных, жидких отходов, включая низкокалорийные по содержанию горючих компонентов отходы.

Из существующего уровня техники известны различные установки для переработки отходов с использованием плазменных технологий (патенты РФ №№ 2038537, 2108517, 2143086, 2183794, 2246072).

Как правило, все известные установки содержат генераторы плазмы (плазмотроны) и систему очистки газов. Они обладают высокой эффективностью, но в то же время представляют собой достаточно сложные конструкции, а также требуют больших энергозатрат.

Наиболее близкой по своей технической сущности к заявленному изобретению является известная колосниковая решетка реактора установки для плазмотермической переработки отходов (патента РФ № 2772320, МПК F23G 5/027; F23G 5/24, опубл. 18.05.2022 г.), выполненная в виде усеченного конуса, состоящего по меньшей мере из 12 лопаток с вертикальным углом наклона от 8 до 24°, жестко закрепленных сверху на верхней круглой пластине, закрывающей усеченную часть колосниковой решетки, а снизу замкнутых в металлический нижний обруч, к которому лопатки имеют расширение, при этом снизу колосниковая решетка снабжена опорной подставкой с опорами.

Процесс плазмотермической обработки отходов при использовании известной колосниковой решетки осуществляется следующим образом.

Сначала на колосниковую решетку, которая жестко закреплена в верхней рабочей камере печного агрегата на подставке, засыпают сырье для розжига. Уровень сырья розжига должен полностью закрывать верхний край колосниковой решетки. Производят розжиг и прогрев колосниковой решетки. Далее в печной агрегат загружают отходы, которые, попадая на разогретую колосниковую решетку, проходят стадию подсушки и разогрева. При горении отходов образуется пиролизный газ, который под давлением, создаваемым дымососом и непрерывно поступающим воздухом, направляют через отверстия вывода газа по специальным каналам из верхней рабочей камеры печного агрегата через нижнюю рабочую камеру во внутреннюю часть колосниковой решетки, образуя внутри нее плазменное облако. Плазменные струи, проходя через щелевые зазоры между лопатками, разогревают отходы до температуры 1700-3200°С. Далее загрязненные пиролизные газы под давлением, создаваемым дымососом, по специальному каналу истекают в верхнюю часть камеры дожига, где все вредные вещества (диоксины, фураны) распадаются на молекулы, а чистые газы опускаются вниз камеры дожига, охлаждаются и затем выводятся через дымосос в выхлопную трубу.

К недостаткам известной колосниковой решетки, выбранной в качестве прототипа, относятся ограниченная функциональность, а также недостаточная эффективность переработки отходов, связанная с невозможностью переноса плазменного потока на внешний контур колосниковой решетки.

Задачей, решаемой изобретением, является повышение функциональности колосниковой решетки и повышение эффективности процесса плазмотермической переработки отходов.

Для решения поставленной задачи предлагается колосниковая решетка реактора установки для плазмотермической переработки отходов, снабженная опорными элементами и выполненная в виде усеченного конуса с расположенными коаксиально сверху круглой пластиной, образующей верхнее основание, и снизу кольцевым элементом, образующим нижнее основание, а также равномерно установленных по их окружностям полых трехгранных лопаток, имеющих трапециевидный профиль, с углом расположения трапециевидных плоскостей от 25 до 30° к радиусам оснований, при этом смежные трапециевидные грани, одна из которых обращена вовнутрь конуса, а другая наружу, формируют в месте схождения входную кромку лопатки, выполненную под углом к плоскости нижнего основания от 75 до 85°, а другая, обращенная наружу конуса грань, являющаяся образующей конуса, формирует выходную кромку лопатки, выполненной под углом к плоскости нижнего основания от 50 до 70°, причем каждая лопатка снабжена сквозным, ограниченным внутренней полостью лопатки продольным каналом с нижним входным и верхним выходным отверстиями, а также выходными щелевыми отверстиями, выполненными в трапециевидной грани, обращенной вовнутрь конуса, и ориентированными к входной кромке лопатки.

Данное техническое решение позволяет за счет конструктивного выполнения колосниковой решетки эффективно перенести плазменный поток из ее внутренней нижней части на всю площадь поверхности внешнего контура, увеличивая тем самым площадь термической деструкции, а также температуру горения. Кроме того, обеспечивается обогащение по периметру колосниковой решетки пиролизных газов, получаемых из подаваемых на ее внешний контур отходов, что значительно повышает функциональность колосниковой решетки и повышает эффективность процесса плазмотермической переработки отходов.

При этом параллельно с выполнением функций колосниковой решетки также обеспечивается и генерация разрядов статического электричества за счет динамики движения сырья по колосниковой решетке и завихрения восходящих газовых потоков, увлекающих частицы утилизируемой органики, обладающие соответствующим удельным электрическим сопротивлением. В результате генерируется статическое электричество, которое образует микроразряды, способствующие как диссоциации воды на водород и кислород, так и термической деструкции частиц утилизируемой органики на углеводороды и оксид углерода, которые увеличивают адиабатические характеристики процесса горения на сверхадиабатический режим горения с повышением температуры.

При этом в предпочтительном варианте конструкции колосниковая решетка включает по крайней мере двенадцать цельнометаллических лопаток.

Для упрощения конструкции колосниковой решетки, снижения ее стоимости и повышения функциональности лопатки крепятся к упомянутым круглой пластине и кольцевому элементу сварными швами, тем самым образуя единый несущий каркас, не требующий дополнительных несущих элементов, кроме опорных, для установки в корпус реактора.

Для удобства обслуживания печного агрегата круглая пластина колосниковой решетки может быть снабжена такелажным крепежом.

При этом опорные элементы колосниковой решетки могут быть выполнены в виде кольцевой подставки с разнесенными по окружности опорами или в виде горизонтальных выступов в корпусе реактора.

Сущность изобретения подробно поясняется чертежами, где:

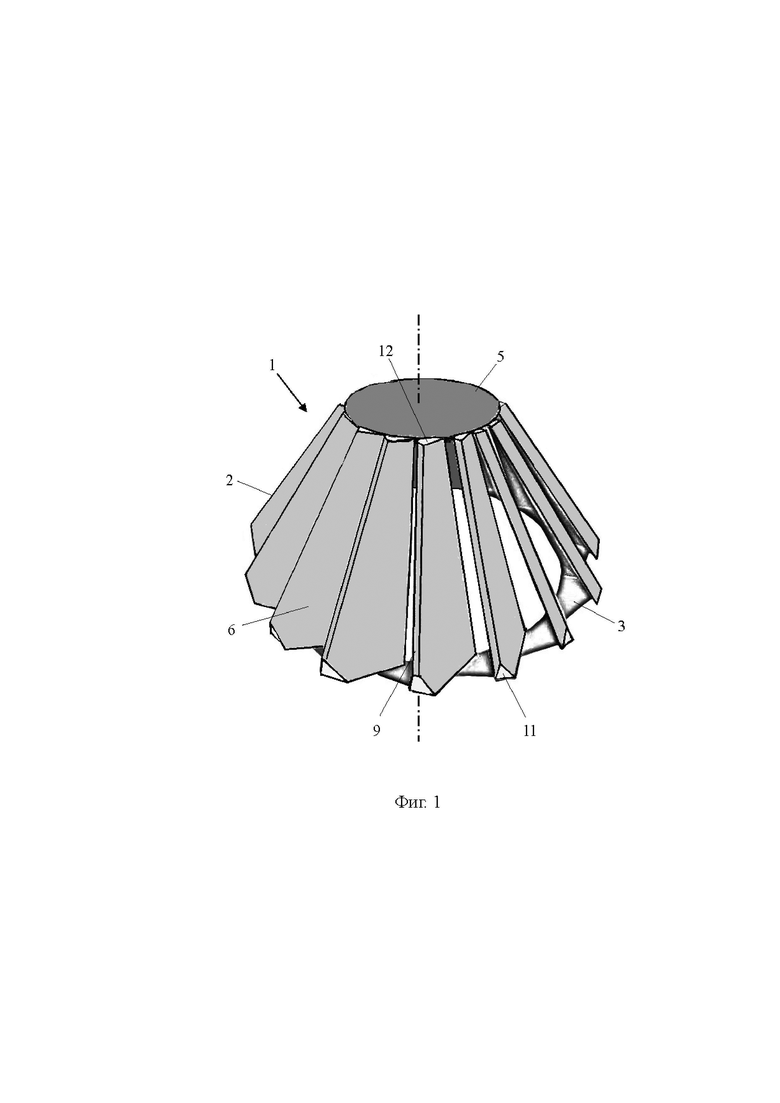

- на Фиг. 1 показан общий вид колосниковой решетки;

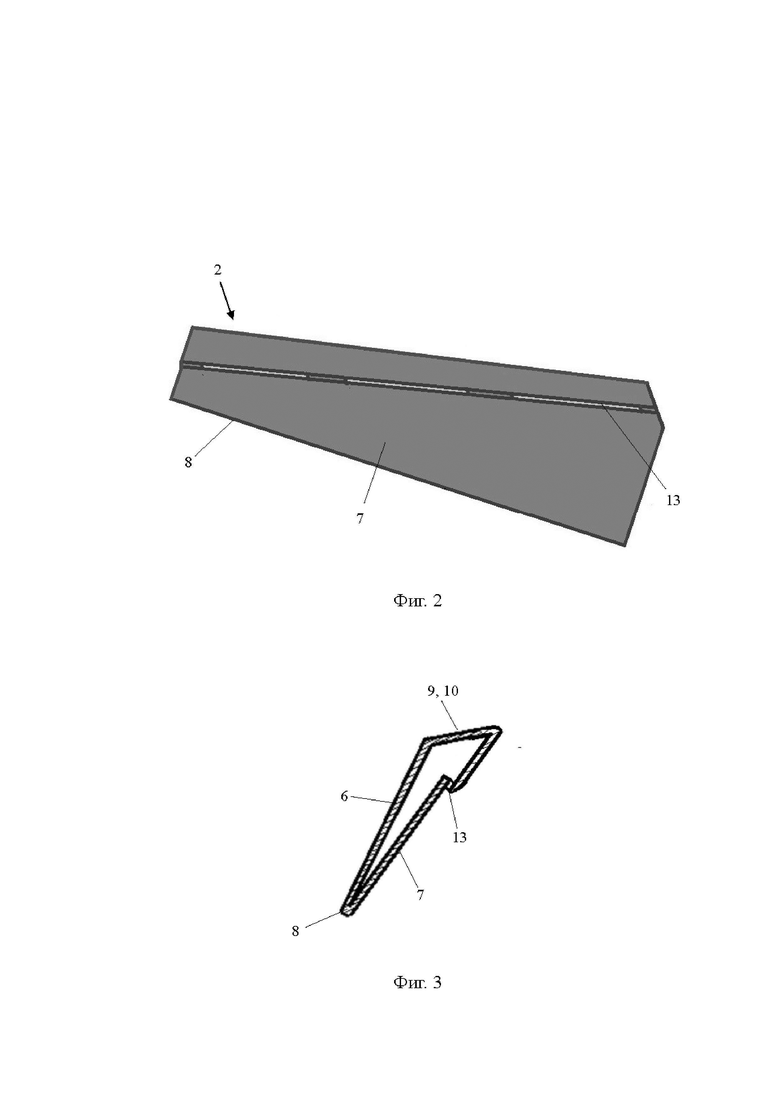

- на Фиг. 2 – общий вид лопатки колосниковой решетки;

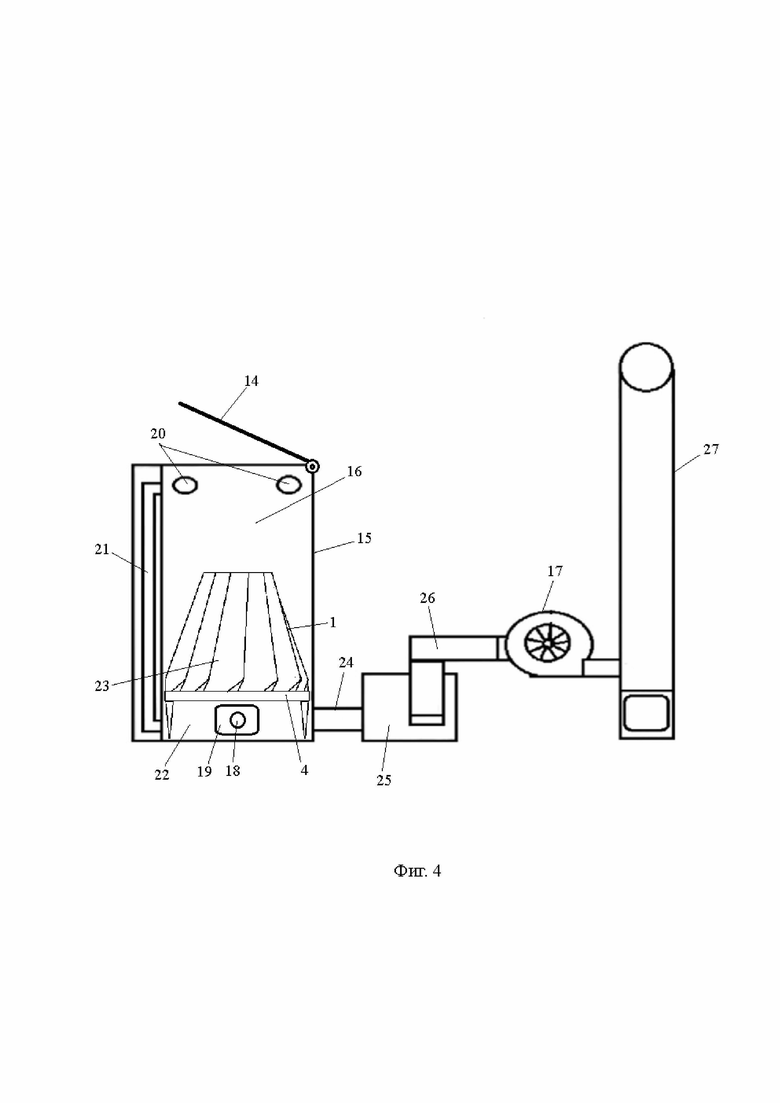

- на Фиг. 3 – поперечный разрез лопатки колосниковой решетки;

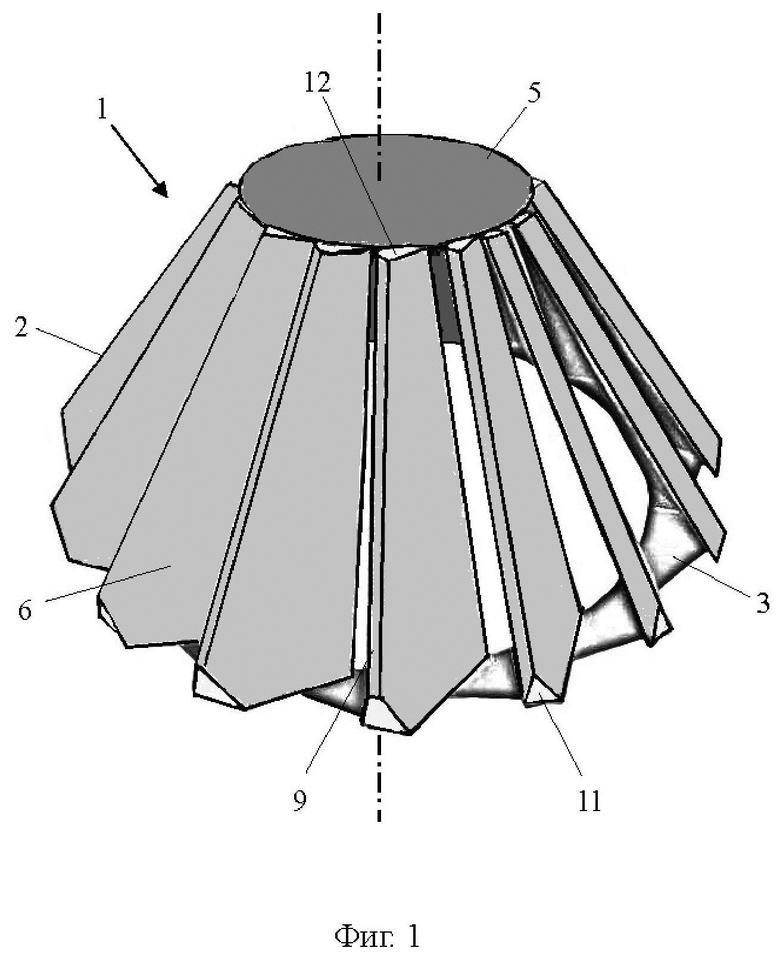

- на Фиг. 4 – схема установки для плазмотермической переработки отходов

Конструкция колосниковой решетки (1) (Фиг. 1) в предпочтительном варианте осуществления выполнена из жаропрочной стали 20Х25Н19С2Л или высоколегированного чугуна ЧЮ22Ш в виде усеченного конуса с цельнометаллическими лопатками (2), замкнутыми снизу в металлический нижний кольцевой элемент (3) с подставкой (4) (Фиг. 4), жестко прикрепленной к корпусу реактора (15). Сверху лопатки крепятся сварными швами к пластине (5) (Фиг. 1) с такелажным кольцом (на чертежах не показано). Лопатки (2) имеют полый объем с трапециевидным расширением к кольцевому элементу (3), который крепится к лопаткам сварными швами, и представляют собой трехгранные элементы с трапециевидными гранями (6), (7) (Фиг. 3), образующими в месте схождения входную кромку (8), и промежуточной гранью (9), образующей выходную кромку (10) (Фиг. 3). Также лопатки снабжены нижними входными (11) и верхними выходными (12) отверстиями (Фиг. 1), выполненными в виде торцевых срезов треугольной формы, а также технологическими щелевыми отверстиями (13) (Фиг. 2, 3) для вывода плазменного потока на внешний контур колосниковой решетки (1).

Один из предпочтительных вариантов реализации предложенной колосниковой решетки в составе установки для плазмотермической переработки отходов продемонстрирован далее на примере.

Для начала процесса переработки отходов открывают крышку (14) (Фиг. 4) корпуса печного реактора (15) и засыпают в верхнюю рабочую камеру на колосниковую решетку (1) сырье для розжига. Уровень сырья розжига должен полностью закрывать верхний край колосниковой решетки (1). Затем производят розжиг и прогрев колосниковой решетки (1). Далее через 20-40 минут в верхнюю рабочую камеру (16) загружают отходы и закрывают крышку (14). Отходы, попадая на разогретую колосниковую решетку (1), проходят стадию подсушки и разогрева. При горении отходов образуется пиролизный газ, который под давлением, создаваемым дымососом (17) и воздухом, поступающим через технологическое регулируемое отверстие (18) дверного блока (19) корпуса (15), направляют через отверстия (20) вывода газа по патрубкам рециркуляции (21) из верхней рабочей камеры (16) через нижнюю рабочую камеру (22) формирования восходящего газового потока в среднюю рабочую камеру (23), ограниченную внутренней конусообразной частью колосниковой решетки (1), образуя внутри нее плазменное облако. Параллельно за счет давления дымососа (17) обеспечивается всасывание воздуха через технологическое отверстие (18) дверного блока (19) во внутренние полости лопаток (2) (Фиг.2) колосниковой решетки (1) (Фиг. 1) через нижние входные (треугольные) отверстия (11). При этом часть воздуха выталкивается через внутренние щелевые отверстия (13) (Фиг. 2) лопаток (2) во внутреннюю часть колосниковой решетки (1) (Фиг. 1), под давлением которого плазменные струи через щелевые зазоры между лопатками (2), огибая со стороны входных кромок (8) (Фиг. 3) трапециевидные грани (6), (7) и выходные кромки (10) (Фиг. 3), под оптимальным углом переносятся на внешний контур колосниковой решетки (1) (Фиг. 1), обеспечивая равномерное распределение потока по всей поверхности внешнего контура, максимально увеличивая тем самым площадь термической деструкции отходов и повышая температуру сгорания до 1700 - 3200°С в сверхадиабатическом режиме горения. При этом часть всасываемого во внутренние полости лопаток (2) воздуха через выходные отверстия (12) обогащает образуемые пиролизные газы по периметру пластины (5) колосниковой решетки (1). Причем дополнительно используется энергия микроразрядов статического электричества, образованная при динамике движения сырья по колосниковой решетке (1) за счет ее конструктивных особенностей, а также за счет деструкции частиц утилизируемой органики на углеводороды и оксид углерода, что позволяет максимально увеличить адиабатические характеристики процесса горения, а, следовательно, уменьшить временной цикл деструкции отходов, что в конечном счете позволяет работать с более сложным морфологическим составом входящего сырья и отходов.

Далее поднимающийся вихревой поток разогретых и обогащенных воздухом пиролизных газов через рециркуляционные патрубки (21) (Фиг. 4) снова вбрасывается в нижнюю рабочую камеру (22) с последующим повторением в печном реакторе (15) цикла для восходящего потока газа повышенной температуры. При этом нисходящий поток загрязненных пиролизных газов пониженной температуры под давлением, создаваемым дымососом (17), по патрубку (24) истекает в верхнюю часть камеры дожига (25) и закручивается по спирали вокруг патрубка (26). Температура в верхней части камеры дожига (25) достигает 1200-1700°С. При такой температуре все вредные вещества (диоксины, фураны) распадаются на молекулы. Чистые газы опускаются вниз камеры дожига (25), охлаждаясь до 350°С и через входное отверстие патрубка (26) выводятся через дымосос (17) в выхлопную трубу (27).

Предложенная конструкция колосниковой решетки обладает расширенными функциями горения, что позволяет работать с более сложным морфологическим составом входящего сырья и уменьшает временной цикл деструкции (сжигания) мусора.

Основными преимуществами заявленного изобретения являются:

- повышение температуры утилизации различных органических отходов с высоким содержанием негорючих компонентов без их измельчения, без использования дополнительного топлива, а также без экологических ограничений по применению зольного остатка;

- использование энергии статического электричества с последующей рекуперацией получаемого тепла;

- соблюдение экологических требований к выбросам загрязняющих веществ в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2023 |

|

RU2809374C1 |

| Установка для плазмотермической переработки отходов | 2021 |

|

RU2772320C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2023 |

|

RU2821719C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2784299C1 |

| Печь-крематор для утилизации биологических отходов с замкнутой водяной системой для нагрева воды | 2020 |

|

RU2740280C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2788409C1 |

| Топка для утилизации ТКО | 2019 |

|

RU2716652C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ С ФУТЕРОВАННОЙ ТОПКОЙ ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ, СЫПУЧИХ ВИДОВ ТОПЛИВА И ОТХОДОВ В ТЕПЛОВУЮ ЭНЕРГИЮ | 2016 |

|

RU2664887C2 |

| ПИРОЛИЗНАЯ УСТАНОВКА | 2010 |

|

RU2427760C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2023 |

|

RU2817604C1 |

Изобретение относится к устройствам для термического обезвреживания (сжигания) твердых бытовых и коммунальных отходов, осадка биологических очистных сооружений канализации и иных твердых отходов, а также парогазообразных, жидких отходов, включая низкокалорийные по содержанию горючих компонентов отходы. Задачей, решаемой изобретением, является повышение функциональности колосниковой решетки и повышение эффективности процесса плазмотермической переработки отходов. Для решения поставленной задачи предлагается колосниковая решетка реактора установки для плазмотермической переработки отходов, снабженная опорными элементами и выполненная в виде усеченного конуса с расположенными коаксиально сверху круглой пластиной, образующей верхнее основание, и снизу кольцевым элементом, образующим нижнее основание, а также равномерно установленных по их окружностям полых трехгранных лопаток, имеющих трапециевидный профиль, с углом расположения трапециевидных плоскостей от 25 до 30° к радиусам оснований, при этом смежные трапециевидные грани, одна из которых обращена вовнутрь конуса, а другая - наружу, формируют в месте схождения входную кромку лопатки, выполненную под углом к плоскости нижнего основания от 75 до 85°, а другая, обращенная наружу конуса грань, являющаяся образующей конуса, формирует выходную кромку лопатки, выполненной под углом к плоскости нижнего основания от 50 до 70°, причем каждая лопатка снабжена сквозным, ограниченным внутренней полостью лопатки продольным каналом с нижним входным и верхним выходным отверстиями, а также выходными щелевыми отверстиями, выполненными в трапециевидной грани, обращенной вовнутрь конуса, и ориентированными к входной кромке лопатки. 5 з.п. ф-лы, 4 ил.

1. Колосниковая решетка реактора установки для плазмотермической переработки отходов, снабженная опорными элементами и выполненная в виде усеченного конуса с расположенными коаксиально сверху круглой пластиной, образующей верхнее основание, и снизу кольцевым элементом, образующим нижнее основание, а также равномерно установленных по их окружностям полых трехгранных лопаток, имеющих трапециевидный профиль, с углом расположения трапециевидных плоскостей от 25 до 30° к радиусам оснований, при этом смежные трапециевидные грани, одна из которых обращена вовнутрь конуса, а другая наружу, формируют в месте схождения входную кромку лопатки, выполненную под углом к плоскости нижнего основания от 75 до 85°, а другая, обращенная наружу конуса грань, являющаяся образующей конуса, формирует выходную кромку лопатки, выполненной под углом к плоскости нижнего основания от 50 до 70°, причем каждая лопатка снабжена сквозным, ограниченным внутренней полостью лопатки продольным каналом с нижним входным и верхним выходным отверстиями, а также выходными щелевыми отверстиями, выполненными в трапециевидной гране, обращенной вовнутрь конуса, и ориентированными к входной кромке лопатки.

2. Колосниковая решетка по п. 1, характеризующаяся тем, что выполнена из жаропрочной стали 20Х25Н19С2Л или высоколегированного чугуна ЧЮ22Ш.

3. Колосниковая решетка по п. 1, характеризующаяся тем, что опорные элементы выполнены в виде кольцевой подставки с разнесенными по окружности опорами или в виде горизонтальных выступов в корпусе реактора.

4. Колосниковая решетка по п. 1, характеризующаяся тем, что включает по крайней мере двенадцать цельнометаллических лопаток.

5. Колосниковая решетка по п. 1 или 3, характеризующаяся тем, что лопатки имеют по меньшей мере три продольно расположенных упомянутых щелевых отверстий.

6. Колосниковая решетка по п. 1, характеризующаяся тем, что круглая пластина снабжена такелажным крепежом.

| Установка для плазмотермической переработки отходов | 2021 |

|

RU2772320C1 |

| CN 207584778 U, 06.07.2018 | |||

| CN 211399793 U, 01.09.2022 | |||

| US 5370067 A, 06.12.1994. | |||

Авторы

Даты

2023-11-21—Публикация

2023-05-18—Подача