Техническое решение относится к области утилизации отходов и может быть использовано в промышленности, коммунальном хозяйстве при переработке отходов различного состава и агрегатного состояния.

В 21 веке проблема мусорных свалок грозит перерасти в глобальную катастрофу. Свалки занимают сотни гектар земли, чадят, дымят, загрязняют землю, воздух, воду, выделяют ядовитые и вредные вещества, образующиеся в результате самопроизвольного неорганизованного горения и разложения мусора.

Захоронение мусора в землю не решает проблему, а усугубляет ее, т.к. позволяет только спрятать утиль, не защитив от него окружающую среду. Гниение же мусора может продолжаться десятилетиями, загрязняя грунтовые воды и выделяя в атмосферу токсичные газы.

Также не решает проблему и сжигание мусора на мусороперерабатывающих заводах, т.к. при сжигании отходов в атмосферу выбрасываются тонны вредных веществ, в том числе диоксины и фураны, представляющие угрозу всему живому.

В настоящее время перспективным направлением переработки и обезвреживания отходов является плазменная переработка мусорных завалов.

Ключевым преимуществом плазменной технологии являются высокие температуры, получаемые при плазменном горении, составляющие от 1200C и выше. Сущность такой технологии – это термохимическое разложение органических компонентов до атомарного уровня и их ионизация с последующим получением газа (смесь водорода, монооксида углерода с примесями других горючих газов), который может в дальнейшем применяться в качестве чистого топлива или как первичный продукт для органического синтеза. Выбросы токсинов сокращаются на 99%. При этом неорганический компонент – твердые отходы (шлак) представляет собой экологически безопасный материал, который может применяться как композитный материал в строительстве. Таким образом, плазменная утилизация отходов позволяет полностью разлагать мусор на безопасные и ценные соединения.

Другое важное преимущество такой технологии – его практическая универсальность, т.е. широкий спектр перерабатываемых материалов: твердые, жидкие, газообразные.

В технике известны различные установки для переработки отходов с использованием плазменных технологий (патенты РФ №№ 2038537, 2108517, 2143086, 2183794, 2246072 и другие, https://musorish ru/plazmennaya-pererabotka-musora/).

Как правило, все известные установки содержат генераторы плазмы (плазмотроны) и систему очистки газов. Они обладают высокой эффективностью, но в тоже время представляют собой достаточно сложные конструкции, а также требуют больших энергозатрат.

Задачей настоящего технического решения является создание новой установки для плазмотермической переработки отходов, обладающей высокой эффективностью, не требующей больших энергозатрат, а также упрощение конструкции.

Технический результат заявленного технического решения проявляется в повышении эффективности переработки отходов, упрощении конструкции установки, упрощению ее обслуживания, уменьшению энергозатрат на процесс переработки отходов.

Поставленная задача решается предлагаемой установкой для плазмотермической переработки отходов, которая содержит технологически последовательно соединенные патрубками печной агрегат, камеру дожига, дымосос и выхлопную трубу, при этом печной агрегат выполнен в виде цилиндра вертикально расположенного внутри футерованного корпуса, снабженного крышкой и дверным блоком с технологическим отверстием для поступления воздуха, и разделен на верхнюю и нижнюю рабочие камеры подставкой, на которой жестко закреплена колосниковая решетка, выполненная в виде усеченного конуса, состоящего как минимум из двенадцати лопаток с вертикальным углом наклона 8-24 градуса, зафиксированных вверху на круглой пластине, закрывающей усеченную часть колосниковой решетки, а внизу соединенных металлическим кольцом, причем верхняя рабочая камера соединена с нижней рабочей камерой как минимум четырьмя патрубками, а нижняя рабочая камера оснащена отверстием для вывода зольного остатка, при этом входное отверстие патрубка, соединяющего камеру дожига и дымосос, находится в нижней четверти камеры дожига. Крышка корпуса может быть снабжена подъемным механизмом. На корпусе может быть расположен дверной блок с технологическим отверстием для визуального наблюдения. Камера дожига может быть снабжена дверкой для удаления пылевых отходов. Выхлопная труба может быть снабжена дверкой для удаления пылевых отходов.

В заявленном техническом решении на подставке, разделяющей печной агрегат на верхнюю и нижнюю рабочие камеры, жестко закреплена колосниковая решетка, выполненная в виде усеченного конуса и состоящая как минимум из двенадцати лопаток с вертикальным углом наклона 8-24 градуса, зафиксированных вверху на круглой пластине, закрывающей усеченную часть колосниковой решетки, а внизу соединенных металлическим кольцом.

Выполнение решетки в виде усеченного конуса обеспечивает движение пиролизных газов, поступающих из верхней рабочей камеры в нижнюю рабочую камеру, в нужном направлении, которые создают во внутреннем пространстве конуса решетки плазменное облако. Это позволяет обойтись без использования плазматронов, что упрощает конструкцию в целом и не требует больших энергозатрат.

Далее: колосниковая решетка состоит как минимум из двенадцати лопаток. При необходимости количество лопаток может быть увеличено. Это напрямую связано с морфологическим составом отходов. Для переработки специализированного сырья (древесина, резинотехнические изделия и др.) целесообразно увеличить количество лопаток, что дает возможность повысить производительность процесса и, как следствие, его эффективность.

Вертикальный угол наклона лопаток составляет 8-24 градуса. Такой интервал угла наклона позволяет поддерживать в камере дожига давление, необходимое для дальнейшего процесса молекулярного разложения газов, поступающих из камеры термообработки.

В случае уменьшения угла наклона ниже 8 градусов или увеличения его выше 24 градусов, давление в камере дожига упадет, процесс молекулярного разложения газов прекратится, что значительно снизит качество термохимической переработки отходов и, как следствие, эффективность установки.

В заявляемом техническом решении верхняя рабочая камера соединена снаружи с нижней рабочей камерой как минимум четырьмя патрубками. Через эти патрубки разогретые пиролизные газы из верхней рабочей камеры поступают в нижнюю рабочую камеру, образуя плазменное облако во внутреннем пространстве конуса решетки.

При увеличении объема камеры термообработки, количество патрубков, соединяющих верхнюю и нижнюю рабочие камеры можно увеличить для сохранения производительности установки и, как следствие, ее эффективности.

В заявляемом техническом решении выходное отверстие патрубка, соединяющего камеру дожига и дымосос, находится в нижней четверти камеры дожига. Это позволяет довести до конца молекулярное разложение газов, поступающих из печного агрегата (реактора) и получить на выходе практически чистый газ, не нуждающийся в дальнейшей очистке, т.е. отпадает необходимость использования сложных систем очистки, что заметно упрощает конструкцию и не требует больших энергозатрат.

Для удобства эксплуатации крышка корпуса может быть снабжена подъемным механизмом. В качестве подъемного механизма могут использоваться любые механизмы, известные из уровня техники для этой цели.

Для удобства наблюдения за процессом, происходящим в печном агрегате, на корпусе может размещаться дверной блок с технологическим отверстием для визуального наблюдения.

Также, для удобства удаления пылевых отходов, образующихся при их переработке, камера дожига и выхлопная труба могут быть снабжены отверстиями для визуального контроля.

Заявляемое техническое решение далее поясняется с помощью фигур, на которых условно представлен один из возможных вариантов исполнения установки для плазмотермической переработки отходов.

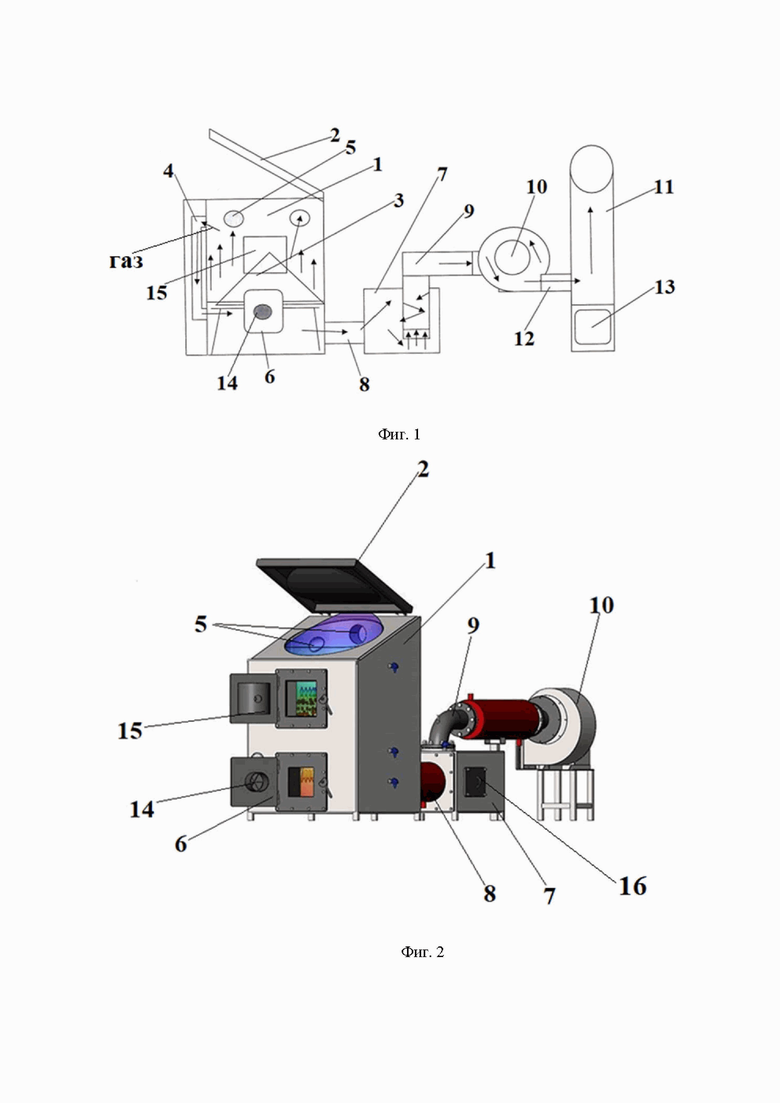

На фиг. 1 изображена схема установки для плазмотермической переработки отходов.

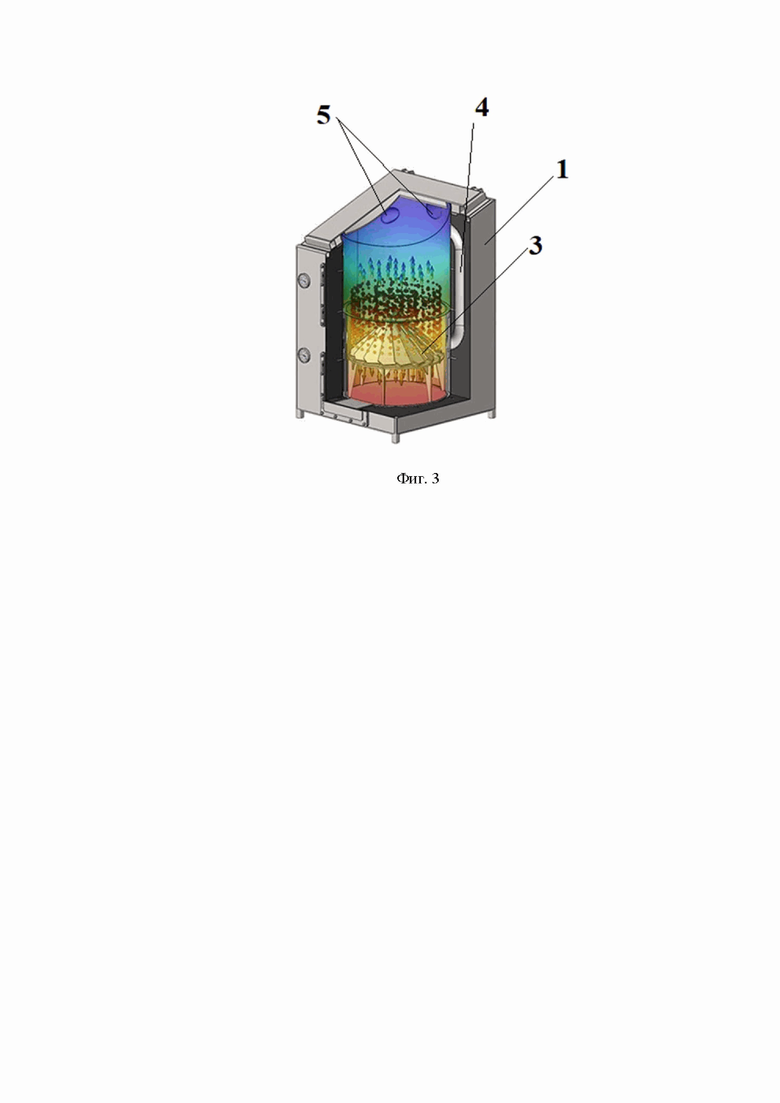

На фиг. 2 изображен общий вид установки для плазмотермической переработки отходов (без выхлопной трубы).

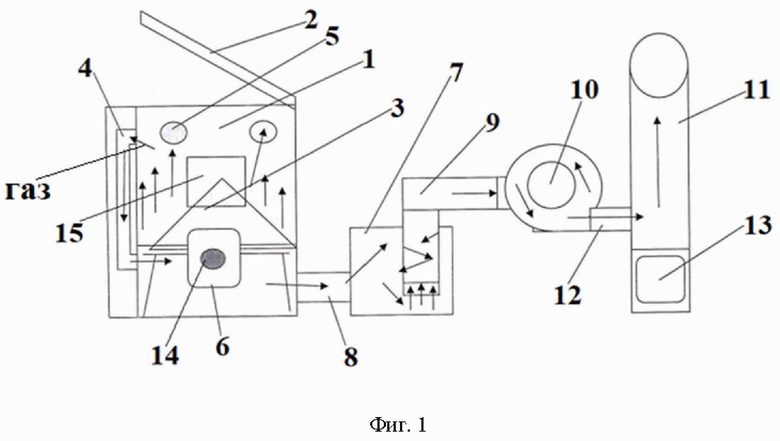

На фиг. 3 изображен вид рабочей камеры изнутри.

На фиг. 1-3 изображены:

- корпус (1) рабочей камеры;

- крышка (2) корпуса (1) рабочей камеры;

- колосниковая решетка (3);

- патрубок (4), соединяющий верхнюю рабочую камеру с нижней;

- отверстие (5) вывода газа;

- дверной блок (6) корпуса (1) рабочей камеры;

- камера (7) дожига;

- патрубок (8), соединяющий корпус (1) рабочей камеры с камерой (7) дожига;

- труба (9) истечения дымовых газов;

- дымосос (10);

- выхлопная труба (11);

- патрубок (12) соединяющий дымосос (10) с выхлопной трубой (11);

- дверца (13) выхлопной трубы (11) для удаления пылевых отходов;

- отверстие (14) для поступления воздуха;

- дверной блок (15) корпуса (1) рабочей камеры для визуального наблюдения;

- дверца (16) камеры (7) дожига для удаления пылевых отходов.

Далее со ссылками на фигуры описана конструкция установки для плазмотермической переработки отходов.

Установка для плазмотермической переработки отходов содержит последовательно соединенные патрубками (4), (8), патрубком трубы (9), и патрубком (12) печной агрегат, камеру (7) дожига, дымосос (10) и выхлопную трубу (11), соответственно.

Печной агрегат выполнен в виде цилиндра, расположенного вертикально внутри футерованного корпуса (1), снабженного крышкой (2) и дверным блоком (6) с технологическим отверстием (14) для поступления воздуха. Крышка (2) корпуса (1) может быть снабжена подъемным механизмом. Печной агрегат разделен на верхнюю и нижнюю рабочие камеры подставкой, на которой жестко закреплена колосниковая решетка (3) в виде усеченного конуса, состоящего как минимум из 12 лопаток с вертикальным углом наклона 8-24, зафиксированных вверху на круглой пластине, закрывающей усеченную часть колосниковой решетки (3), а внизу соединенных металлическим кольцом.

Верхняя рабочая камера соединена с нижней рабочей камерой как минимум четырьмя патрубками (4). Нижняя рабочая камера оснащена отверстием для вывода зольного остатка.

Входное отверстие патрубка, соединяющего камеру (7) дожига и дымосос (10), находится в нижней четверти камеры (7) дожига.

На корпусе (1), предпочтительно, расположен дверной блок (15) с технологическим отверстием для визуального наблюдения.

Камера (7) дожига, предпочтительно, снабжена дверцей (16) для удаления пылевых отходов.

Выхлопная труба (11), предпочтительно, снабжена дверцей (13) для удаления пылевых отходов.

Один из предпочтительных вариантов использования установки для плазмотермической переработки отходов продемонстрирован далее на примере.

Для начала процесса переработки отходов открывают крышку (2) корпуса (1) рабочей камеры и засыпают в верхнюю рабочую камеру печного агрегата на колосниковую решетку (3) сырье для розжига. Уровень сырья розжига должен полностью закрывать верхний край колосниковой решетки (3). Производят розжиг и прогрев колосниковой решетки (3). Через 20-40 минут через технологическое отверстие для визуального наблюдения проверяют процесс, происходящий в печном агрегате. Далее в верхнюю рабочую камеру печного агрегата загружают отходы, которые, попадая на разогретую колосниковую решетку (3), проходят стадию подсушки и разогрева. При горении отходов образуется пиролизный газ, который под давлением, создаваемым дымососом (10) и воздухом, поступающим через технологическое отверстие (14) дверного блока, направляют, через отверстия (5) вывода газа, по патрубкам (4) из верхней рабочей камеры через нижнюю рабочую камеру во внутреннюю часть колосниковой решетки (3), образуя внутри нее плазменное облако. Плазменные струи, проходя через щелевые зазоры между лопатками, разогревают отходы до температуры 1700-3200°С. Процесс замкнутый. При увеличении мощности дымососа (10) соответственно увеличивается плазменное облако, и температура достигает максимума. Далее загрязненные пиролизные газы под давлением, создаваемым дымососом (1), по патрубку (8) истекают в верхнюю часть камеры (7) дожига и закручиваются по спирали вокруг патрубка (9), соединяющего камеру (7) дожига и выхлопную трубу (11). Температура в верхней части камеры (7) дожига достигает 1200-1700°С. При такой температуре все вредные вещества (диоксины, фураны) распадаются на молекулы. Чистые газы опускаются вниз камеры (7), охлаждаясь до 350°С и через входное отверстие патрубка (9) выводятся через дымосос (10) в выхлопную трубу (11).

Из уровня техники не выявлено установок для плазменнотермической переработки отходов без использования плазмопатронов.

Таким образом заявляется установка для плазмотермической переработки отходов:

- является новой;

- имеет простую конструкцию;

- обладает высокой эффективностью;

- не требует больших затрат, т.е. решает поставленную задачу.

Следует также отметить, что наличие в известных установках плазмотронов и специальных систем очистки газов, не только делают их сложными и требуют больших энергозатрат, как уже указывалось выше, но и приводят к удорожанию как самих конструкций, так и процесса переработки отходов.

Заявляемая установка для плазмотермической переработки отходов изготавливается из известных материалов, на известном оборудовании и предназначена для использования в промышленности и коммунальном хозяйстве для переработки отходов различного состава и агрегатного состояния.

Представленные фигуры, описание конструкции и использования не исчерпывают возможные варианты исполнения и не ограничивают каким-либо образом объем заявляемого технического решения. Возможны иные варианты исполнения и использования в объеме заявляемой формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2023 |

|

RU2809374C1 |

| ИНДУКТОР - КОЛОСНИКОВАЯ РЕШЕТКА РЕАКТОРА УСТАНОВКИ ДЛЯ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2023 |

|

RU2807829C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2023 |

|

RU2817604C1 |

| Топка для утилизации ТКО | 2019 |

|

RU2716652C1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2004 |

|

RU2260216C1 |

| Печь-крематор для утилизации биологических отходов с замкнутой водяной системой для нагрева воды | 2020 |

|

RU2740280C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2023 |

|

RU2821719C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ПРИ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2793026C1 |

| Установка обезвреживания твёрдых биоорганических отходов | 2020 |

|

RU2745945C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2784299C1 |

Изобретение относится к области утилизации отходов и может быть использовано в промышленности, коммунальном хозяйстве при переработке отходов различного состава и агрегатного состояния. Технический результат – повышение эффективности переработки отходов, упрощение конструкции установки, упрощение ее обслуживания, уменьшение энергозатрат на процесс пераработки отходов. Установка для плазмотермической переработки отходов содержит последовательно соединенные патрубками печной агрегат, камеру дожига, дымосос и выхлопную трубу. Печной агрегат выполнен в виде цилиндра, вертикально расположенного внутри футерованного корпуса, снабженного крышкой и дверным блоком с технологическим отверстием для поступления воздуха, и разделен на верхнюю и нижнюю рабочие камеры подставкой. На подставке жестко закреплена колосниковая решетка в виде усеченного конуса, состоящего как минимум из 12 лопаток с вертикальным углом наклона 8-24 градуса, зафиксированных вверху на круглой пластине, закрывающей усеченную часть колосниковой решетки, а внизу соединенных металлическим кольцом. Причем верхняя рабочая камера соединена с нижней рабочей камерой как минимум четырьмя патрубками, а нижняя рабочая камера оснащена отверстием для вывода зольного остатка. Входное отверстие патрубка, соединяющего камеру дожига и дымосос, находится в нижней четверти камеры дожига. 4 з.п. ф-лы, 3 ил.

1. Установка для плазмотермической переработки отходов, содержащая последовательно соединенные патрубками печной агрегат, камеру дожига, дымосос и выхлопную трубу, при этом печной агрегат выполнен в виде цилиндра, вертикально расположенного внутри футерованного корпуса, снабженного крышкой и дверным блоком с технологическим отверстием для поступления воздуха, и разделен на верхнюю и нижнюю рабочие камеры подставкой, на которой жестко закреплена колосниковая решетка в виде усеченного конуса, состоящего как минимум из 12 лопаток с вертикальным углом наклона 8-24 градуса, зафиксированных вверху на круглой пластине, закрывающей усеченную часть колосниковой решетки, а внизу соединенных металлическим кольцом, причем верхняя рабочая камера соединена с нижней рабочей камерой как минимум четырьмя патрубками, а нижняя рабочая камера оснащена отверстием для вывода зольного остатка, при этом входное отверстие патрубка, соединяющего камеру дожига и дымосос, находится в нижней четверти камеры дожига.

2. Установка по п.1, отличающаяся тем, что крышка корпуса снабжена подъемным механизмом.

3. Установка по п.1, отличающаяся тем, что на корпусе расположен дверной блок с технологическим отверстием для визуального наблюдения.

4. Установка по п.1, отличающаяся тем, что камера дожига снабжена дверцей для удаления пылевых отходов.

5. Установка по п.1, отличающаяся тем, что выхлопная труба снабжена дверцей для удаления пылевых отходов.

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2183794C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЯДОХИМИКАТОВ | 2007 |

|

RU2357151C1 |

| Фотоаппарат для ускоренной киносъемки | 1959 |

|

SU128285A1 |

| Установка для термической переработки твердых отходов с получением горючего газа | 2016 |

|

RU2631721C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ЭЛЕКТРОДОВ | 0 |

|

SU182276A1 |

| Топка для утилизации ТКО | 2019 |

|

RU2716652C1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ОТХОДОВ | 2020 |

|

RU2753722C1 |

| US 5370067 A1, 06.12.1994. | |||

Авторы

Даты

2022-05-18—Публикация

2021-11-11—Подача