Изобретение относится к области создания перспективных порошковых материалов на основе нитридов для эксплуатации в экстремальных условиях (высокие температуры, давление, агрессивные среды).

Нитрид титана применяется как жаропрочный огнеупорный материал, обладающий высокой теплопроводностью и коррозионной стойкостью в морской воде, влажном хлоре и некоторых водных растворах кислот и солей. Стехиометрический же нитрид титана с содержанием азота 22,6 мас. % (брутто-формула TiN) в несколько раз увеличивает свойства, перечисленные ранее.

Общеизвестно, основными методами получения порошка нитрида титана являются: непосредственное насыщение титана азотом; взаимодействие тетрахлорида титана со смесью азота и водорода; разложение аминохлоридов титана; восстановление оксида титана углеродом в среде азота; синтез в плазме; самораспространяющийся высокотемпературный синтез.

Поскольку процесс образования нитрида титана основан на реакции взаимодействия титана с азотом без посторонних реакций, то предпочтительней получать нитрид титана непосредственным насыщением титана азотом, или методом самораспространяющегося высокотемпературного синтеза (СВС).

Известен способ (патент RU №2488549; C01B 21/076, C01G 23/00) получения порошка нитрида титана самораспространяющимся высокотемпературным синтезом композиционных смесей на основе грубодисперсного порошка титана и мелкодисперсного порошка оксида титана на воздухе в свободно насыпанном состоянии.

Главным недостатком метода СВС является требование высокой экзотермичности реакции взаимодействия исходных порошковых реагентов, чтобы реакция синтеза продуктов прошла в виде явления горения, вследствие чего стехиометрия и чистота продуктов, полученных методом СВС невысока.

Известен способ (заявка на изобретение №2006142 758; C01B 21/076) получения нитрида тугоплавкого металла с содержанием азота (21,0÷22,5) %, в котором в качестве тугоплавкого металла используют титан, которому придают преформу получаемого изделия, нагревание до температуры 2000-2600 °С осуществляют электрическим током в среде очищенного от кислорода азота в течение времени, достаточного для завершения процесса азотирования и получения монолитного изделия из нитрида.

Данным способом получают монолитный нитрид титана и применяют высокие температуры и электрический ток, что требует высоких затрат на энергию.

Наиболее близким к предлагаемому способу, принятым за прототип, является способ получения нитрида титана с содержанием азота (18-22) % (патент RU 2247070; C01B 21/076), при котором титан или его сплав подвергают плавлению сфокусированным лазерным излучением и одновременно с плавлением осуществляют азотирование расплава, далее проводят дробление расплава и извлечение целевого продукта потоком технического азота.

Предложенный способ получения стехиометрического порошка нитрида титана схож с прототипом следующими признаками:

1) первичное азотирование порошка в среде азота высокой чистоты;

2) измельчание порошка после азотирования.

Недостатком данного способа получения нитрида титана является использование дорогостоящего и энергозатратного лазерного излучения.

Задача, на решение которой направлено заявляемое изобретение, - разработка способа получения стехиометрического порошка нитрида титана, позволяющего достичь сравнимый с прототипом уровень содержания азота в порошке нитрида титана при снижении энергозатрат и стоимости.

Поставленная задача была решена за счет того, что в известном способе получения стехиометрического порошка нитрида титана, включающем азотирование порошка ТПП в среде азота высокой чистоты и измельчение порошка нитрида титана после азотирования, согласно изобретению азотирование порошка титана осуществляют в два этапа прямым насыщением порошка ТПП азотом высокой чистоты при температурах выдержки 1200 ±50°C и 1300 ±50°C с временем выдержки 1-2 ч для каждого температурного режима в электропечи, имеющей возможность вакуумной откачки и работы в контролируемой газовой атмосфере, а между двухстадийным азотированием порошка ТПП проводят измельчение порошка, что приводит к получению стехиометрического порошка нитрида титана.

В предлагаемом способе получения стехиометрического порошка нитрида титана азотирование осуществляется прямым насыщением порошка титана азотом с промежуточным размолом порошка между двухстадийным азотированием.

Отличительными признаками предложенного способа от прототипа являются:

1) азотирование осуществляют прямым насыщением порошка титана азотом высокой чистоты при температурах выдержки 1200 ±50°C и 1300 ±50°C с временем выдержки 1-2 ч;

2) азотирование проводят в два этапа;

3) перед повторным азотированием проводят измельчение порошка.

Осуществление азотирования прямым насыщением порошка титана азотом высокой чистоты при температурах выдержки ниже 1150 °C и 1250 °C на протяжении недостаточного времени (менее 1 ч) не позволит получить стехиометрический состав нитрида титана из порошков марки ТПП.

Осуществление азотирования прямым насыщением порошка титана азотом высокой чистоты при температурах выдержки 1200 ±50°C и 1300 ± 50°C с временем выдержки 1-2 ч °C обеспечит получение стехиометрического порошка нитрида титана, позволяющего достичь сравнимый с прототипом уровень содержания азота в порошке нитрида титана при снижении энергозатрат и стоимости.

Азотирование при более высокой температуре и при больших интервалах времени экономически нецелесообразно.

Предложенный способ позволяет достичь сравнимый с прототипом уровень содержания азота в порошке нитрида титана и в отличии от прототипа не является дорогостоящим и энергозатратным.

Для достижения технического результата применяются следующие исходные материалы:

1) магнийтермический порошок титана марки ТПП (+0-315 мкм) (ТУ1791-449-05785388-2010) производства ПАО «ВСМПО-АВИСМА»;

2) азот высокой чистоты (ГОСТ 9293-74) – 40л;

3) изопропиловый спирт химически чистый (ТУ 2632-181-44493179-2014) – для активации размола порошков после азотирования.

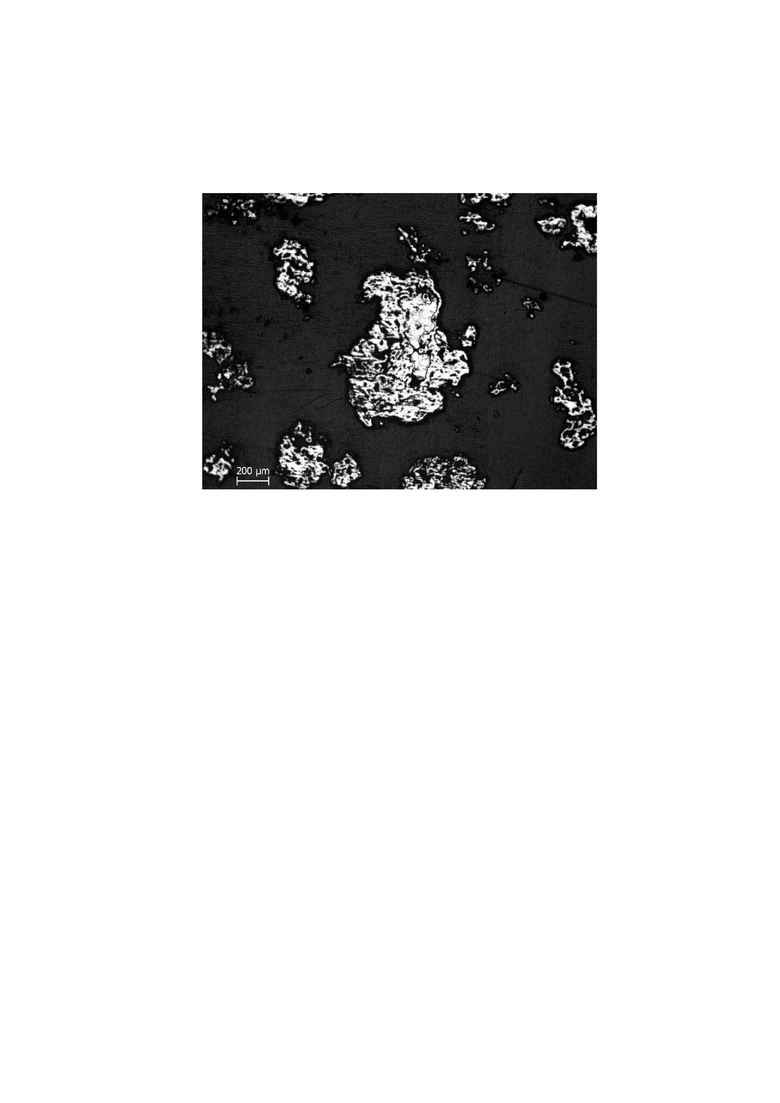

Предлагаемый способ поясняется чертежом, на котором показана структура порошка нитрида титана.

Способ получения стехиометрического порошка нитрида титана двухстадийным прямым азотированием магнийтермического порошка титана (ТПП) азотом с промежуточным размолом заключается в следующем:

1) сушка порошка титана ТПП в атмосфере воздуха в сушильном шкафу SPT-200 (Tmax= 50°C, t = 1 ч);

2) азотирование порошка титана ТПП:

2.1) вакуумный отжиг (остаточное давление 2,4*10-3 Па, T=500-550 °C, время выдержки – до восстановления первоначального вакуума);

2.2) напуск азота в камеру до давления 1,05 атм. и насыщение азотом при T=1200 ±50°C в электропечи СНВЭ-1.3.1/16И1, имеющей возможность вакуумной откачки и работы в контролируемой газовой атмосфере, время выдержки 1-2 ч;

3) измельчение порошка титана ТПП в планетарной мельнице Pulverisette 4 (Fritsch) в оснастке из твердого сплава карбида вольфрама (ВК6);

4) повторное азотирование измельченного порошка при T=1300 ±50°C, время выдержки 1-2 ч. в электропечи СНВЭ-1.3.1/16И1.

Содержание азота CN в порошке нитрида титана вычисляется по формуле 1.

где ∆m – изменение массы (привес) порошка в сравнении с первоначальной массой порошка;

mкон – масса порошка после азотирования.

В таблице представлено изменение массы порошка ТПП после двухстадийного прямого азотирования с промежуточным размолом.

Таблица

Изменение массы порошка ТПП

Расчет содержания азота в порошке нитрида титана, вычисленный по формуле 1 показал, что брутто-формула порошка нитрида титана TiN соответствует составу стехиометрического нитрида титана. Структура порошка нитрида титана представлена на фигуре.

Таким образом, предложенный способ позволяет достичь сравнимый с прототипом уровень содержания азота в порошке нитрида титана и в отличии от прототипа не является дорогостоящим и энергозатратным.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЗОТСОДЕРЖАЩИЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2395611C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТА ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 2013 |

|

RU2544942C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2015 |

|

RU2583980C2 |

| Способ получения покрытий на основе МАХ-фазы состава TiAlN на керамике из нитрида титана | 2024 |

|

RU2831290C1 |

| Способ получения азотсодержащих лигатур | 2024 |

|

RU2829231C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО НАНОМОДИФИЦИРОВАННОГО КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2542073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2003 |

|

RU2239613C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1972 |

|

SU324212A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА НА ОСНОВЕ БЕТА-НИТРИДА КРЕМНИЯ β-SiN | 2012 |

|

RU2490232C1 |

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

Настоящее изобретение относится к способу получения стехиометрического порошка нитрида титана, включающему азотирование порошка марки ТПП в среде азота высокой чистоты и измельчение порошка нитрида титана после азотирования, отличающемуся тем, что азотирование порошка титана осуществляют в два этапа прямым насыщением порошка марки ТПП азотом высокой чистоты при температурах выдержки 1200±50°C и 1300±50°C с временем выдержки 1-2 ч для каждого температурного режима в электропечи, имеющей возможность вакуумной откачки и работы в контролируемой газовой атмосфере, а между двухстадийным азотированием порошка марки ТПП проводят измельчение порошка. Настоящее изобретение обеспечивает способ получения, который позволяет достичь сравнимый уровень содержания азота в порошке нитрида титана и в отличие от прототипа не является дорогостоящим и энергозатратным. 1 ил., 1 табл.

Способ получения стехиометрического порошка нитрида титана, включающий азотирование порошка марки ТПП в среде азота высокой чистоты и измельчение порошка нитрида титана после азотирования, отличающийся тем, что азотирование порошка титана осуществляют в два этапа прямым насыщением порошка марки ТПП азотом высокой чистоты при температурах выдержки 1200±50°C и 1300±50°C с временем выдержки 1-2 ч для каждого температурного режима в электропечи, имеющей возможность вакуумной откачки и работы в контролируемой газовой атмосфере, а между двухстадийным азотированием порошка марки ТПП проводят измельчение порошка.

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА ТИТАНА | 2003 |

|

RU2247070C1 |

| CN 109437132 B, 11.06.2021 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ НИТРИДА ТИТАНА | 2010 |

|

RU2434716C2 |

| CN 107804830 A, 16.03.2018 | |||

| Светопроницаемая панель | 1983 |

|

SU1143819A1 |

Авторы

Даты

2023-11-21—Публикация

2023-10-09—Подача