Изобретение относится к области создания перспективных материалов для эксплуатации в экстремальных условиях (высокие или низкие температуры, давление, скорости, напряжения и т.д.). Особый интерес представляют соединения металлов с азотом - нитриды.

Общеизвестно, основными методами получения нитрида титана являются: 1) твердофазное азотирование металлического титана или его гидрида в потоке азота, аммиака или смеси водорода и азота; 2) взаимодействие газообразных четыреххлористого титана с аммиаком или смесями азота и водорода; 3) разложение аминохлоридов титана и других подобных соединений, содержащих титан и азот; 4) восстановление двуокиси титана углем или металлами в среде азота. Но поскольку процесс образования нитрида титана протекает с выделение тепла, то скорость реакции замедляется с повышением температуры, то с позиции термодинамики предпочтительней получать нитрид титана твердофазным азотированием с образованием на поверхности тонкого слоя нитрида. Существенным недостатком такого метода является сложность процесса, низкая производительность, высокая трудоемкость.

Известен способ образования нитрида титана при твердофазном азотировании металлического титана азотом воздуха в автовакууме (Муравьев В.И., Говоров А.А. Азотирование титановых сплавов// Металловедение и термическая обработка металлов, 1973, №6, с.72-74). Преимуществом такого метода является простота его осуществления, недостатком этого метода являются: тонкие слои нитрида титана и низкая производительность процесса.

Наиболее близким к предлагаемому, принятым за прототип является способ получения нитрида титана, описанный в патенте US №4443189 (кл. В 05 D 3/06, 1984), при котором производят плавление титана или его сплавов под действием сфокусированного лазерного излучения с одновременным азотированием расплава и извлечением целевого продукта.

Указанный способ имеет ряд существенных недостатков: невозможность получения готовых деталей любой сложной формы без применения дополнительной механической обработки либо дробления слитка в порошок.

Задачей предлагаемого изобретения является: получать нитрид титана с регулируемыми содержанием азота и твердостью. Упростить процесс получения нитрида титана; снизить трудоемкость и увеличить производительность.

В предложенном способе получения нитрида титана, включающем плавление титана или его сплавов под действием сфокусированного лазерного излучения с одновременным азотированием расплава и извлечение целевого продукта, одновременно с плавлением и азотированием проводят дробление с извлечением целевого продукта потоком технического азота.

Кроме того, плавление титана или его сплавов осуществляют сфокусированным лазерным излучением плотностью мощности Е=(6,5-11,7)·10-5 Вт/см2.

Кроме того, скорость обработки сфокусированным лазерным излучением выбирают равной (1,8-2,5) м/мин для получения нитрида титана с содержанием азота (18-22)% и более и равной (2,6-4,0) м/мин для получения нитрида титана с содержанием азота (7-15)%.

Сфокусированное лазерное излучение, обеспечивая высокую концентрацию энергии, позволяет плавить практически любые металлы независимо от их теплофизических свойств. Использование в качестве насыщающего азотом расплава металла технического азота обеспечивает выделение на поверхности расплава дополнительной теплоты экзотермической реакции с образованием целевого продукта - нитрида титана. Нитриды заметно влияют на гидродинамику течения расплава, поскольку вязкость нитридов существенно превышает соответствующую вязкость для жидкого металла. Поэтому обработку металла ведут сфокусированным лазерным излучением плотностью мощности Е=(6,5-11,7)·10-5 Вт/см2, поскольку при меньшей плотности мощности не обеспечивается гидродинамика течения расплава, при большей не обеспечивается образование нитрида титана. Благодаря большой плотности мощности лазерного излучения обеспечивается высокая производительность процесса. Поток технического азота обеспечивает не только азотирование расплава, но и его дробление и извлечение целевого продукта - нитрида титана. Скорость обработки (vл) сфокусированным лазерным излучением составляет vл1=1,8-2,5 м/мин для получения нитрида титана с содержанием азота от 18 до 22% и более с твердостью от 1600 до 2230 Н; vл2=2,6-4,0 м/мин для получения нитрида титана с содержанием азота от 7 до 15% с твердостью от 760 до 2000 Н.

При одной и той же плотности мощности лазерного излучения с увеличением скорости обработки уменьшается как содержание азота в нитриде титана, так и его твердость, что объясняется продолжительностью существования в расплавленном состоянии нитрида титана и уменьшением количества поглощаемого расплавом азота. Таким образом, при малой скорости обработки сфокусированным лазерным излучением титана и его сплавов не обеспечивается гидродинамика течения расплава и образование нитрида титана, а при большой скорости образующийся нитрид титана имеет пониженное содержание азота и малую твердость.

Заявляемый способ позволяет получать нитрид титана в виде порошка различной зернистостью: 0,72-0,89 мм и более при малых скоростях (1,8-2,5 м/мин) обработки сфокусированным лазерным излучением и 0,69-0,51 мм и менее при скоростях обработки 2,6-4,0 м/мин.

Из такого порошка можно изготавливать готовые детали самой сложной формы без применения механической обработки методом порошковой металлургии или газостатическим прессованием и спеканием.

Способ осуществляется следующим образом. Для получения зернистого порошка нитрида титана листы из титановых сплавов ВТ20, ОТ4-1 подвергались плавлению сфокусированным лазерным излучением, одновременным азотированием расплава техническим азотом, выдуванием и дроблением расплава направленным газовым потоком технического азота.

Плотность мощности сфокусированного лазерного излучения составляла Е=(6,5-11,7)·10-5 Вт/см2. Скорость обработки поверхности детали составляла: v1=1,8-2,5 м/мин; v2=2,8-4,0 м/мин.

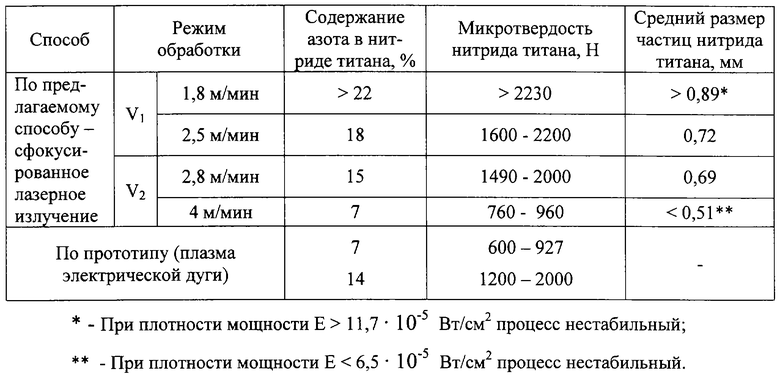

Данные по полученному нитриду титана приведены в таблице.

Среднее содержание азота в нитриде титана составляет от 7 до 22% и более по массе и намного превышает содержание азота в нитриде титана, полученном по прототипу.

Микротвердость нитрида титана изменяется в зависимости от содержания азота, чем больше его, тем больше микротвердость и составляет от 760 до 2230 Н и более и в этом превышает микротвердость нитрида титана, полученного по прототипу.

Средний размер частиц нитрида титана составляет от 0,51 до 0,89 мм. По прототипу возможно получение только отливок, наплавок.

В предлагаемом способе процесс получения нитрида титана, как видно из данных таблицы, регламентируется как по содержанию азота в нем, так и по твердости его режимами обработки сфокусированным лазерным излучением в потоке технического азота. Это обстоятельство позволяет полностью автоматизировать, запрограммировать и компьютеризировать процесс получения нитрида титана с заданным содержанием азота в нем и заданной твердостью, снизить трудоемкость и увеличить производительность процесса.

Получение нитрида титана в виде порошка с заданной зернистостью позволяет получать детали любой сложной формы методом порошковой металлургии, исключить механическую обработку слитков и отливок.

Упрощается процесс получения нитрида титана за счет исключения электрической дуги. Это позволяет обрабатывать детали малых толщин и размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА ТУГОПЛАВКОГО МЕТАЛЛА, ИЗДЕЛИЯ ИЗ НЕГО, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, И ИХ ПРИМЕНЕНИЕ | 2006 |

|

RU2337058C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕХИОМЕТРИЧЕСКОГО НИТРИДА ТИТАНА | 2023 |

|

RU2807847C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛА НИТРИДА ТУГОПЛАВКОГО МЕТАЛЛА И ИЗДЕЛИЯ ИЗ НЕГО, ПОЛУЧАЕМОГО ЭТИМ СПОСОБОМ | 2010 |

|

RU2431002C1 |

| Способ получения многослойной модифицированной поверхности титана | 2017 |

|

RU2686973C1 |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОСТРУКТУРИРОВАННОГО СЛОЯ НИТРИДА ТИТАНА | 2013 |

|

RU2522919C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ, МИКРОЛЕГИРОВАННОЙ АЗОТОМ | 2008 |

|

RU2389801C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА НА ОСНОВЕ БЕТА-НИТРИДА КРЕМНИЯ β-SiN | 2012 |

|

RU2490232C1 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2020 |

|

RU2735481C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

Изобретение предназначено для химической промышленности и материаловедения и может быть использовано при получении материалов, работающих в экстремальных условиях. Титан или его сплав подвергают плавлению сфокусированным лазерным излучением с плотностью мощности (6,5-11,7)·10-5 Вт/см2. Одновременно с плавлением осуществляют азотирование расплава, его дробление и извлечение целевого продукта потоком технического азота. Для получения нитрида титана с содержанием азота (18-22)% и более скорость обработки сфокусированным лазерным излучением выбирают в пределах (1,8-2,5) м/мин, для получения нитрида титана с содержанием азота (7-15)% - (2,6-4,0) м/мин. Изобретение позволяет упростить процесс, снизить его трудоемкость, повысить производительность, получить нитрид титана с регулируемым содержанием азота и твердостью. Твердость нитрида титана, содержащего (18-22)% азота, 1600-2230 Н; содержащего (7-15)% - 760-2000 Н. 2 з.п. ф-лы, 1 табл.

| US 4434189 А, 28.02.1984 | |||

| Способ газового азотирования изделий из тугоплавких металлов | 1977 |

|

SU633932A1 |

| Способ газового азотирования твердосплавных пластин | 1981 |

|

SU1044676A1 |

| Способ получения азотсодержащих тугоплавких сплавов | 1990 |

|

SU1827394A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРИДА ТИТАНА | 1991 |

|

RU2080295C1 |

| US 5330587 А, 19.07.1994. | |||

Авторы

Даты

2005-02-27—Публикация

2003-10-06—Подача