Изобретение относится к химической промышленности, а именно к области получения углеводородов ароматической фракции посредством каталитической деоксигенации органической фракции жидких продуктов, полученных методом пиролиза возобновляемого сырья растительного происхождения, и может быть применено на предприятиях химической и нефтеперерабатывающей промышленности для получения углеводородного топлива.

Органическая фракция жидких продуктов пиролиза растительной биомассы включает в себя углеводороды, кислородсодержащие соединения и небольшое количества азот- и серосодержащих веществ. Для эффективного использования органической фракции жидких продуктов пиролиза растительной биомассы в качестве транспортного топлива требуется улучшение их химических и физических свойств путем каталитической деоксигенации, заключающейся в удалении кислорода из кислородсодержащих соединений.

Известен способ деоксигенации кислородорганических продуктов быстрого пиролиза растительной биомассы (RU, №2335340, МПК B01J 23/89, 10.10.2008 г.), который проводят в одну стадию при давлении водорода менее 3,0 МПа, температуре 250-320°С в присутствии катализатора, сформированного последовательным или одновременным осаждением гидрооксидов или карбонатов переходных металлов в присутствии стабилизирующего носителя с последующим старением в маточном растворе, фильтрацией и восстановлением водородом при температуре 300-350°С. Процесс деоксигенации проводят в проточном реакторе преимущественно при температуре 200-300°С и давлении водорода 1,0-2,5 МПа с объемной скоростью (LHSV) кислородсодержащей жидкости, равной 0,3-2,0 мл/мл кат/ч.

Известен способ деоксигенации кислородорганических продуктов переработки растительной биомассы (RU, №2472584, МПК B01J 23/755, 20.01.2013), который проводят в одну стадию при давлении водорода 0,5-20 МПа, температуре 250-320°С в присутствии катализатора, содержащего Ni в восстановленной форме и другие переходные металлы, а также до 15 мас. % фосфора в виде фосфидов. Процесс деоксигенации проводят в реакторах следующих типов: проточный с неподвижным слоем катализатора и газообразным состоянием исходных реагентов и продуктов реакции, автоклав с интенсивным перемешиванием катализатора в жидкой фазе кислородорганического компонента.

Известен способ деоксигенации кислородорганических продуктов переработки растительной биомассы (Ролдугина Е.А., Гидрооблагораживание бионефти и ее компонентов на гетерогенных катализаторах, содержащих благородные металлы. Дисс. на соискание уч. ст. канд. хим. наук, Москва, МГУ им. М.В. Ломоносова, 2019, 171 с.), который проводят в одну стадию в метаноле при давлении водорода 5,0-8,5 МПа, температуре 200-300°С, соотношении субстрат : металл 160:1 в течение 3-6 часов в присутствии катализатора, содержащего Ru в восстановленной форме и силикатный материал Al-HMS в качестве носителя.

Известен способ деоксигенации кислородсодержащих продуктов переработки растительной биомассы (Хромова С.А. Исследование процессов каталитической деоксигенации модельных соединений бионефти. Автореферат дисс. на соискание уч. ст. канд. хим. наук, Новосибирск, ИК им. Г.К. Борескова СО РАН, 2010, 19 с.), который проводят в одну стадию при давлении водорода 0,5 МПа, температуре 300°С в присутствии катализатора, содержащего 16 мас. % Ni в восстановленной форме, 2 мас. % Cu в восстановленной форме и 82 мас. % δ-Al2O3.

Однако для представленных способов получения ароматических углеводородов характерны:

- использование высоких температур, что увеличивает энергетические затраты процесса и обусловливает вероятность потерь углерода ввиду возможного протекания процесса крекинга;

- высокий расход водорода, что увеличивает капитальные затраты процесса и приводит к снижению выхода ароматических соединений за счет их гидрирования;

- сложный состав катализатора, содержащего как минимум 3 компонента;

- низкий выход бензола и толуола вследствие протекания большого количества побочных процессов.

Наиболее близким аналогом является способ деоксигенации кислородсодержащих продуктов переработки растительной биомассы (RU, №2440847, МПК B01J 23/755, 27.01.2012 г.), который проводится в одну стадию при давлении водорода 0,5-20 МПа, температуре 250-320°С в присутствии катализатора, являющегося сложным композитом, содержащим смешанные оксиды переходных металлов (Ni, Fe, Со, Pd, Cu, Ga, In, Tl, W, Mo) и стабилизирующую добавку (Al2O3, SiO2, ZrO2, CeO2, TiO2, Cr2O3, MoO2, WO2, V2O5, MnO2). Задача достижения высоких степеней деоксигенации при большем соотношении субстрат/катализатор решается созданием и использованием катализатора деоксигенации кислородорганических продуктов переработки растительной биомассы, который является сложным композитом, содержащим минимум 3 различных металла, одним из которых является никель. Степень деоксигенации продуктов пиролиза растительной биомассы по аналогу при использовании реактора-автоклава в присутствии предварительно восстановленного катализатора, содержащего, мас. %: 60 Ni, 5 Cu, 5 Fe и 30 CeO2-ZrO2, при 350°С и давлении водорода 2,0 МПа составляет 70%. Селективность к бензолу и толуолу при указанных условиях составляет 39%.

Однако для данного способа, как и для других рассмотренных выше способов получения ароматических углеводородов, характерны применение высоких температур и высоких давлений водорода, что существенно повышает затраты на проведение процесса, а также многокомпонентного состава катализатора, что усложняет процесс.

Технической проблемой, решаемой при создании изобретения, является разработка способа конверсии органической фракции продуктов пиролиза растительной биомассы, при осуществлении которого минимизируются образование твердых продуктов и дезактивация катализатора, сокращается потребление водорода и максимально повышается выход бензола и толуола.

Техническим результатом изобретения является:

1) Повышение скорости и степени деоксигенации органической фракции продуктов пиролиза растительной биомассы.

2) Увеличение выхода продуктов с высокой добавочной стоимостью и высоким энергетическим потенциалом (бензола и толуола).

3) Сокращение потребления водорода при деоксигенации органической фракции продуктов пиролиза растительной биомассы.

4) Сокращение образования кокса и, как следствие, снижение степени дезактивации катализатора.

Решение поставленной проблемы и заявленный технический результат достигаются за счет того, что способ получения бензола и толуола каталитической деоксигенацией органической фракции жидких продуктов пиролиза растительной биомассы, включающий одностадийную переработку в реакторе-автоклаве при давлении 1,5±0,5 МПа, температуре 270±5°С, с использованием катализатора, содержащего оксиды переходных металлов, дополнительно включает использование растворителя, выбранного из пропанола-2, этанола, метанола, в сверхкритическом состоянии, использование катализатора деоксигенации, приготовленного методом гидротермального осаждения, содержащего 1±0,25 мас. % переходного или благородного металла, выбранного из Ni, Ru и Pd, и 99±0,25 мас. % носителя сверхешитого полистирола, в процессе деоксигенации используется смесь азот-водород с содержанием водорода 20±5 об.%, процесс проводится в течение 60±5 минут при перемешивании со скоростью 1200±100 об/мин, при этом количество катализатора составляет 0,06-0,429 г, соотношение продукты пиролиза / катализатор составляет 30±5:1 мас. частей, катализатор деоксигенации восстанавливают в течение 3±0,5 часов при температуре 300±5°С.

В способе предпочтительно использование в качестве растворителя пропанола-2 и в качестве переходного или благородного металла в катализаторе деоксигенации Pd.

Предлагаемый способ получения бензола и толуола каталитической деоксигенацией органической фракции жидких продуктов пиролиза растительной биомассы обладает следующими преимуществами, по сравнению с аналогом:

- использование в процессе деоксигенации смеси азот-водород с содержанием водорода 20±5 об.%;

- использование двухкомпонентного катализатора деоксигенации, содержащего один переходный или благородный металл, выбранный из Pd, Ru, Ni, и носитель - сверхсшитый полистирол;

- снижение температуры деоксигенации на 50-80°С;

- увеличение степенидеоксигенации на 11-30%;

- сокращение времени проведения деоксигенации на 1,5-3 часа за счет использования растворителя в сверхкритическом состоянии;

- снижение степени дезактивации катализатора на 3-5%;

- увеличение суммарной селективности по бензолу и толуолу с суммарной селективностью на 22-34%.

Включение в способ каждой из стадий является обязательным и ни одну из них нельзя исключить из способа, а также изменить их порядок и условия проведения стадий, так как это приведет к существенному снижению скорости деоксигенации органической фракции продуктов пиролиза растительной биомассы, выхода бензола и толуола и степени удаления кислорода.

Катализатор деоксигенации готовят методом гидротермального осаждения при давлении азота 6,0 МПа, температуре 200°С при постоянном перемешивании со скоростью 500 об/мин в течение 15 минут. При приготовлении катализатора используют носитель - сверхсшитый полистирол, соль металла (Ni, Ru или Pd) и натрия гидрокарбонат. После окончания синтеза полученный катализатор отфильтровывают под вакуумом и сушат при 110°С в течение 12 часов. Способ приготовления катализатора подробно описан в работах (Влияние температуры и давления на структуру полимерных катализаторов, синтезированных в субкритической воде / Маркова М.Е., Степачёва А.А., Косивцов Ю.Ю., Сидоров А.И., Матвеева В.Г., Сульман М.Г. // Сверхкритические флюиды: теория и практика. 2020. Т. 15. №3. С. 41-48; Hydrogen-free deoxygenation of bio-oil model compounds over sulfur-free polymer supported catalysts / Степачёва A.A., Маркова M.E., Луговой Ю.В., Чалов К.В., Сульман М.Г., Матвеева В.Г., Панфилов В.И., Сульман Э.М. // Catalysis for Sustainable Energy. 2020. Т. 7. С. 29).

Использование растворителя, выбранного из пропанола-2, этанола, метанола в сверхкритическом состоянии необходимо для обеспечения высокой скорости и степени деоксигенации, а также уменьшения степени дезактивации катализатора при повторном его использовании. Использование растворителя пропанола-2 в сверхкритическом состоянии обеспечивает дополнительное донирование водорода для сокращения потребления газообразного водорода.

Использование температуры в диапазоне 270±5°С необходимо для обеспечения перехода растворителя в сверхкритическое состояние, а также для обеспечения надлежащей скорости и степени деоксигенации и селективности к бензолу и толуолу. Уменьшение температуры ниже 265°С ведет к снижению скорости и степени деоксигенации. Увеличение температуры выше 275°С ведет к снижению селективности к бензолу и толуолу.

Использование смеси азот-водород с содержанием водорода 20±5 об.% необходимо для обеспечения надлежащей скорости и степени деоксигенации и селективности к бензолу и толуолу. Уменьшение содержания водорода в смеси ниже 15 об.% приводит к снижению степени деоксигенации. Увеличение содержания водорода в смеси выше 25 об.% ведет к снижению селективности к бензолу и толуолу.

Использование начального давления смеси азот-водород 1,5±0,5 МПа необходимо для обеспечения перехода растворителя в сверхкритическое состояние, а также для обеспечения надлежащей скорости и степени деоксигенации и селективности к бензолу и толуолу. Уменьшение начального давления ниже 1 МПа приводит к снижению степени деоксигенации. Увеличение начального давления смеси азот-водород выше 2 МПа ведет к снижению селективности к бензолу и толуолу.

Соотношение продукты пиролиза/катализатор 30±5:1 (мас.) необходимо для обеспечения надлежащей скорости и степени деоксигенации и селективности к бензолу и толуолу. Уменьшение соотношения продукты пиролиза/катализатор ниже 25:1 (мас.) ведет к снижению селективности к бензолу и толуолу. Увеличение соотношения продукты пиролиза/катализатор выше 35:1 (мас.) ведет к уменьшению скорости и степени деоксигенации.

Использование катализатора деоксигенации, приготовленного методом гидротермального осаждения, содержащего один металл, выбранный из Ni, Ru или Pd, предпочтительно Pd, с содержанием 1±0,25 мас. %, и носитель - сверхсшитый полистирол с содержанием 99±0,25 мас. %, необходимо для достижения наибольшей скорости превращения субстрата и достижения максимального выхода бензола и толуола.

Уменьшение содержания Pd ниже 0,75 мас. % ведет к снижению степени деоксигенации. Увеличение содержания Pd выше 1,25 мас. % ведет к снижению селективности к бензолу и толуолу. Изменение метода синтеза катализатора ведет к снижению скорости и степени деоксигенации (Конверсия био-нефти, полученной из древесных отходов, в среде сверхкритического растворителя / Дмитриева А.А., Степачева А.А., Матвеева В.Г. // Сверхкритические флюидные технологии в решении экологических проблем. Материалы XIII Всероссийской школы-конференции молодых ученых имени В.В. Лунина. 2022. С.44-48; Облагораживание жидких продуктов пиролиза в присутствии катализаторов на полимерном носителе / Дмитриева А.А., Степачёва А.А., Матвеева В.Г., Сульман М.Г. // Новые каталитические процессы глубокой переработки углеводородного сырья и биомассы. Тезисы докладов Пятой школы молодых ученых. Красноярск, 2021. С. 24-25).

Восстановление катализатора в токе водорода при 300±5°С в течение 3±0,5 часов необходимо для обеспечения надлежащей активности катализатора. Снижение температуры восстановления катализатора ниже 295°С и уменьшение времени восстановления менее 2,5 часов ведет к снижению скорости и степени деоксигенации. Увеличение температуры восстановления катализатора выше 305°С приводит к разрушению полимерной сетки носителя и потере катализатором активности, что приводит к снижению скорости и степени деоксигенации. Увеличение времени восстановления катализатора выше 3,5 часов нецелесообразно, так как не приводит к увеличению скорости и степени деоксигенации, а также к увеличению селективность к бензолу и толуолу.

Перемешивание реакционной смеси со скоростью 1200±100 об/мин необходимо для обеспечения равномерного распределения компонентов реакционной смеси в объеме реактора, а, следовательно, увеличению скорости процесса деоксигенации за счет уменьшения ограничений массопереноса. Уменьшение скорости перемешивания ниже 1100 об/мин приводит к снижению скорости и степени деоксигенации. Увеличение скорости перемешивания выше 1300 об/мин нецелесообразно, так как не оказывает влияния на скорость и степень деоксигенации.

Перемешивание реакционной смеси в течение 60±5 мин необходимо для обеспечения высокой степени деоксигенации и высокой селективности к бензолу и толуолу. Уменьшение времени перемешивания менее 55 мин приводит к снижению степени деоксигенации. Увеличение времени перемешивания выше 65 мин приводит к снижению селективности к бензолу и толуолу.

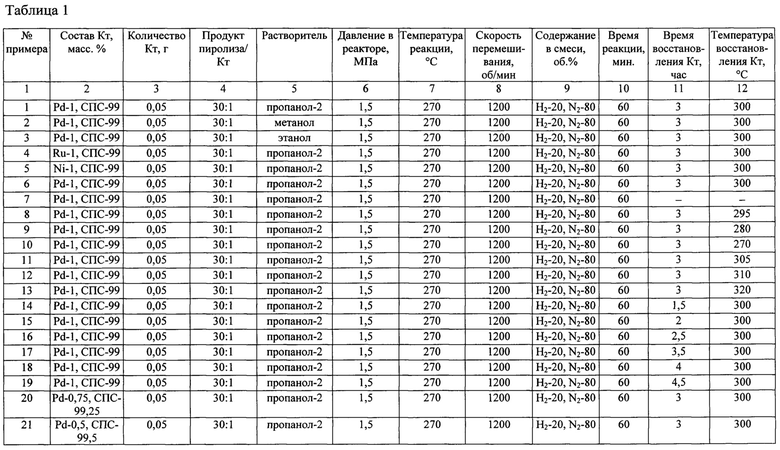

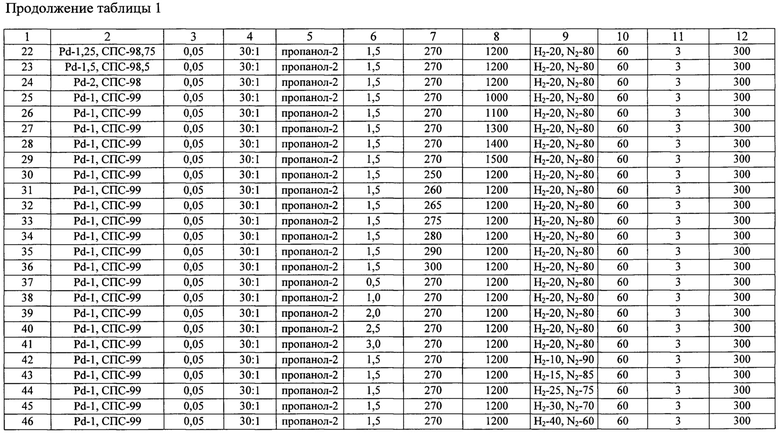

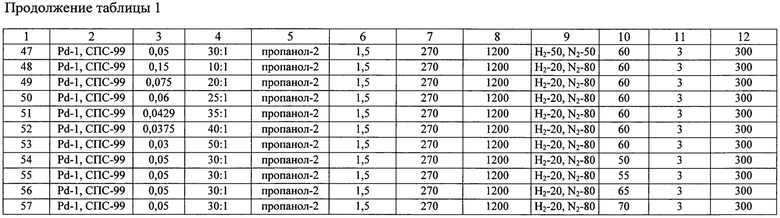

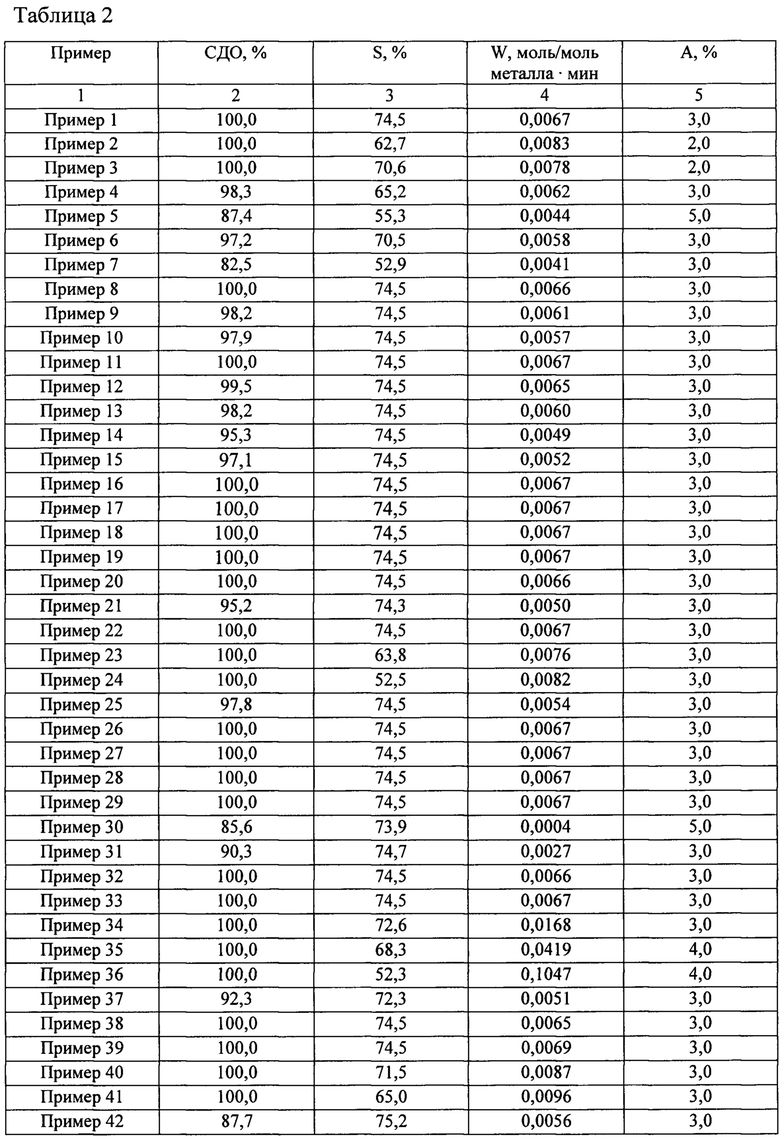

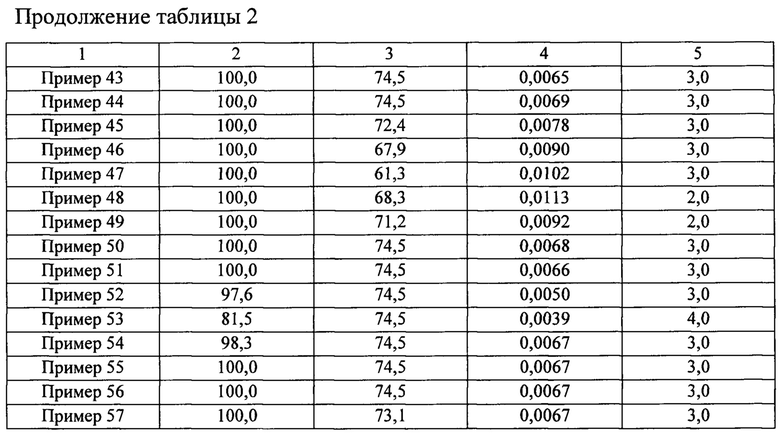

Способ получения бензола и толуола каталитической деоксигенацией органической фракции жидких продуктов пиролиза растительной биомассы раскрывается в примерах 1-57, основные параметры реакции согласно примерам 1-57 приведены в таблице 1 и в таблице 2, в которой приведены результаты деоксигенации органической фракции жидких продуктов пиролиза опилок сосны обыкновенной согласно примерам 1-57.

Пример 1

Катализатор деоксигенации (Кт) готовят методом гидротермального осаждения. Готовят суспензию, содержащую 1 г носителя - сверхсшитого полистирола (СПС), 0,0211 г палладия ацетата, 0,1000 г натрия гидрокарбоната в 15 мл дистиллированной воды. Суспензию помещают в ячейку периодического реактора, снабженного термостатом, датчиком давления и температуры, и четырехлопастной мешалкой. Реактор герметизируют и трижды продувают азотом для удаления воздуха. Затем устанавливают давление азота, равное 6,0 МПа и реактор нагревают до 200°С при постоянном перемешивании со скоростью 500 об/мин. После достижения рабочей температуры синтез катализатора проводят в течение 15 минут. После окончания синтеза смесь охлаждают до комнатной температуры и фильтруют под вакуумом. Полученный катализатор сушат при 110°С в течение 12 часов.

Катализатор деоксигенации, содержащий 1 мас. % Pd и 99 мас. % СПС, приготовленный методом гидротермального осаждения, предварительно восстанавливают в токе водорода при 300°С в течение 3 часов.

Берут 1,5 г органической фракции жидких продуктов пиролиза опилок сосны обыкновенной и растворяют в 30 мл растворителя. В качестве растворителя используют пропанол-2. Берут 0,05 г катализатора и диспергируют в полученном растворе. Соотношение продукты пиролиза/катализатор составляет 30:1. Суспензию помещают в ячейку периодического реактора, снабженного термостатом, датчиком давления и температуры, и магнитной мешалкой. Ячейку реактора герметизируют, трижды продувают азотом для удаления воздуха. Затем азот в реакторе замещают на смесь, содержащую 20 об.% водорода и 80 об.% азота, под давлением 1,5 МПа и реактор нагревают до температуры 270°С при постоянном перемешивании со скоростью 1200 об/мин. После достижения рабочей температуры процесс деоксигенации проводят в течение 60 минут. После окончания процесса реакционную смесь остужают до комнатной температуры и отбирают пробу жидкой фазы для анализа.

Анализ продуктов деоксигенации проводят методом ГХ-МС с использованием газового хроматографа GC-2010 и масс-спектрометра GCMS-QP2010S (SHIMADZU, Япония) с хроматографической колонкой HP-1MS длиной 30 м, диаметром 0,25 мм и толщиной пленки 0,25 мкм.

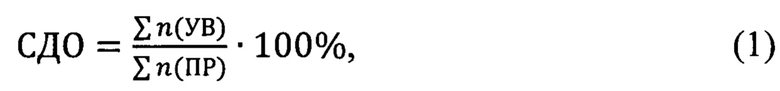

Степень деоксигенации (СДО) определяют согласно уравнению:

где Σn(УВ) - суммарное количество продуктов реакции, не содержащих кислорода;

Σn(ПР) - суммарное количество всех продуктов реакции.

Селективность по бензолу и толуолу определяют согласно уравнению:

где n(БТ) - суммарное количество бензола и толуола в продуктах деоксигенации.

Скорость деоксигенации определяют согласно уравнению:

где Σn(УВ)50 - суммарное количество продуктов реакции, не содержащих кислорода при 50% конверсии, моль;

nкат - количество металла-катализатора, моль;

τ50 - время достижения 50% конверсии.

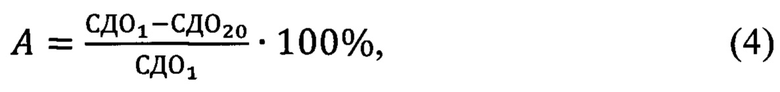

Потерю активности катализатора после 20 последовательных циклов определяют согласно уравнению:

где СДО1 - степень деоксигенации в первом цикле, %;

СДО20 - степень деоксигенации в 20-м цикле, %.

Пример 2

Аналогичен примеру 1, однако в качестве растворителя используют метанол.

Пример 3

Аналогичен примеру 1, однако в качестве растворителя используют этанол.

Пример 4

Аналогичен примеру 1, однако в качестве катализатора используют систему, содержащую 1 мас. % Ru и 99 мас. % СПС.

Катализатор деоксигенации готовят методом гидротермального осаждения. Готовят суспензию, содержащую 1 г носителя - сверхсшитого полистирола, 0,0258 г рутения гидроксотрихлорида двухводного, 0,1000 г натрия гидрокарбоната в 15 мл дистиллированной воды. Суспензию помещают в ячейку периодического реактора, снабженного термостатом, датчиком давления и температуры, и четырехлопастной мешалкой. Реактор герметизируют и трижды продувают азотом для удаления воздуха. Затем устанавливают давление азота, равное 6,0 МПа и реактор нагревают до 200°С при постоянном перемешивании со скоростью 500 об/мин. После достижения рабочей температуры синтез катализатора проводят в течение 15 минут. После окончания синтеза смесь охлаждают до комнатной температуры и фильтруют под вакуумом. Полученный катализатор сушат при 110°С в течение 12 часов.

Пример 5

Аналогичен примеру 1, однако в качестве катализатора используют систему, содержащую 1 мас. % Ni и 99 мас. % СПС.

Катализатор деоксигенации готовят методом гидротермального осаждения. Готовят суспензию, содержащую 1 г носителя - сверхешитого полистирола, 0,0429 г никеля ацетата четырехводного, 0,1000 г натрия гидрокарбоната в 15 мл дистиллированной воды. Суспензию помещают в ячейку периодического реактора, снабженного термостатом, датчиком давления и температуры, и четырехлопастной мешалкой. Реактор герметизируют и трижды продувают азотом для удаления воздуха. Затем устанавливают давление азота, равное 6,0 МПа и реактор нагревают до 200°С при постоянном перемешивании со скоростью 500 об/мин. После достижения рабочей температуры синтез катализатора проводят в течение 15 минут. После окончания синтеза смесь охлаждают до комнатной температуры и фильтруют под вакуумом. Полученный катализатор сушат при 110°С в течение 12 часов.

Пример 6

Аналогичен примеру 1, однако в качестве катализатора используют систему, содержащую 1 мас. % Pd и 99 мас. % СПС.

Катализатор деоксигенации готовят методом пропитки. Суспензию, содержащую 1 г носителя - сверхсшитого полистирола, 0,0211 г палладия ацетата, 5 мл тетрагидрофурана, 1 мл метанола и 3 мл дистиллированной воды, перемешивают при помощи магнитной мешалки на воздухе при комнатной температуре в течение 10 минут. После перемешивания суспензию сушат при 75°С в течение 1 часа, после чего промывают 10 мл дистиллированной воды и сушат при 110°С в течение 12 часов.

Пример 7

Аналогичен примеру 1, однако катализатор не подвергают предварительному восстановлению.

Пример 8

Аналогичен примеру 1, однако восстановление катализатора проводят при температуре 295°С.

Пример 9

Аналогичен примеру 1, однако восстановление катализатора проводят при температуре 280°С.

Пример 10

Аналогичен примеру 1, однако восстановление катализатора проводят при температуре 270°С.

Пример 11

Аналогичен примеру 1, однако восстановление катализатора проводят при температуре 305°С.

Пример 12

Аналогичен примеру 1, однако восстановление катализатора проводят при температуре 310°С.

Пример 13

Аналогичен примеру 1, однако восстановление катализатора проводят при температуре 320С.

Пример 14

Аналогичен примеру 1, однако восстановление катализатора проводят 1,5 часа.

Пример 15

Аналогичен примеру 1, однако восстановление катализатора проводят 2 часа.

Пример 16

Аналогичен примеру 1, однако восстановление катализатора проводят 2,5 часа.

Пример 17

Аналогичен примеру 1, однако восстановление катализатора проводят 3,5 часа.

Пример 18

Аналогичен примеру 1, однако восстановление катализатора проводят 4 часа.

Пример 19

Аналогичен примеру 1, однако восстановление катализатора проводят 4,5 часа.

Пример 20

Аналогичен примеру 1, однако в качестве катализатора используют систему, содержащую 0,75 мас. % Pd и 99,25 мас. % СПС. Для приготовления катализатора используют суспензию, содержащую 1 г носителя - сверхсшитого полистирола, 0,0160 г палладия ацетата, 0,1000 г натрия гидрокарбоната в 15 мл дистиллированной воды.

Пример 21

Аналогичен примеру 1, однако в качестве катализатора используют систему, содержащую 0,5 мас. % Pd и 99,5 мас. % СПС. Для приготовления катализатора используют суспензию, содержащую 1 г носителя - сверхсшитого полистирола, 0,0106 г палладия ацетата, 0,1000 г натрия гидрокарбоната в 15 мл дистиллированной воды.

Пример 22

Аналогичен примеру 1, однако в качестве катализатора используют систему, содержащую 1,25 мас. % Pd и 98,75 мас. % СПС. Для приготовления катализатора используют суспензию, содержащую 1 г носителя - сверхсшитого полистирола, 0,0266 г палладия ацетата, 0,1000 г натрия гидрокарбоната в 15 мл дистиллированной воды.

Пример 23

Аналогичен примеру 1, однако в качестве катализатора используют систему, содержащую 1,5 мас. % Pd и 98,5 мас. % СПС. Для приготовления катализатора используют суспензию, содержащую 1 г носителя - сверхсшитого полистирола, 0,0319 г палладия ацетата, 0,1000 г натрия гидрокарбоната в 15 мл дистиллированной воды.

Пример 24

Аналогичен примеру 1, однако в качестве катализатора используют систему, содержащую 2 мас. % Pd и 98 мас. % СПС. Для приготовления катализатора используют суспензию, содержащую 1 г носителя - сверхсшитого полистирола, 0,0426 г палладия ацетата, 0,1000 г натрия гидрокарбоната в 15 мл дистиллированной воды.

Пример 25

Аналогичен примеру 1, однако скорость перемешивания составляет 1000 об/мин.

Пример 26

Аналогичен примеру 1, однако скорость перемешивания составляет 1100 об/мин.

Пример 27

Аналогичен примеру 1, однако скорость перемешивания составляет 1300 об/мин.

Пример 28

Аналогичен примеру 1, однако скорость перемешивания составляет 1400 об/мин.

Пример 29

Аналогичен примеру 1, однако скорость перемешивания составляет 1500 об/мин.

Пример 30

Аналогичен примеру 1, однако процесс деоксигенации проводят при температуре 250°С.

Пример 31

Аналогичен примеру 1, однако процесс деоксигенации проводят при температуре 260°С.

Пример 32

Аналогичен примеру 1, однако процесс деоксигенации проводят при температуре 265°С.

Пример 33

Аналогичен примеру 1, однако процесс деоксигенации проводят при температуре 275°С.

Пример 34

Аналогичен примеру 1, однако процесс деоксигенации проводят при температуре 280°С.

Пример 35.

Аналогичен примеру 1, однако процесс деоксигенации проводят при температуре 290°С.

Пример 36

Аналогичен примеру 1, однако процесс деоксигенации проводят при температуре 300°С.

Пример 37

Аналогичен примеру 1, однако процесс деоксигенации проводят при начальном давлении смеси, содержащей 20 об.% водорода и 80 об.% азота, 0,5 МПа.

Пример 38

Аналогичен примеру 1, однако процесс деоксигенации проводят при начальном давлении смеси, содержащей 20 об.% водорода и 80 об.% азота, 1,0 МПа.

Пример 39

Аналогичен примеру 1, однако процесс деоксигенации проводят при начальном давлении смеси, содержащей 20 об.% водорода и 80 об.% азота, 2,0 МПа.

Пример 40

Аналогичен примеру 1, однако процесс деоксигенации проводят при начальном давлении смеси, содержащей 20 об.% водорода и 80 об.% азота, 2,5 МПа.

Пример 41

Аналогичен примеру 1, однако процесс деоксигенации проводят при начальном давлении смеси, содержащей 20 об.% водорода и 80 об.% азота, 3,0 МПа.

Пример 42

Аналогичен примеру 1, однако процесс деоксигенации проводят с использованием смеси, содержащей 10 об.% водорода и 90 об.% азота.

Пример 43

Аналогичен примеру 1, однако процесс деоксигенации проводят с использованием смеси, содержащей 15 об.% водорода и 85 об.% азота.

Пример 44

Аналогичен примеру 1, однако процесс деоксигенации проводят с использованием смеси, содержащей 25 об.% водорода и 75 об.% азота.

Пример 45

Аналогичен примеру 1, однако процесс деоксигенации проводят с использованием смеси, содержащей 30 об.% водорода и 70 об.% азота.

Пример 46

Аналогичен примеру 1, однако процесс деоксигенации проводят с использованием смеси, содержащей 40 об.% водорода и 60 об.% азота.

Пример 47

Аналогичен примеру 1, однако процесс деоксигенации проводят с использованием смеси, содержащей 50 об.% водорода и 50 об.% азота.

Пример 48

Аналогичен примеру 1, однако процесс деоксигенации проводят с использованием 0,15 г катализатора. Соотношение продукты пиролиза/катализатор составляет в этом случае 10:1 мас. частей.

Пример 49

Аналогичен примеру 1, однако процесс деоксигенации проводят с использованием 0,075 г катализатора. Соотношение продукты пиролиза/ катализатор составляет 20:1 мас. частей.

Пример 50

Аналогичен примеру 1, однако процесс деоксигенации проводят с использованием 0,06 г катализатора. Соотношение продукты пиролиза/катализатор составляет 25:1 мас. частей.

Пример 51

Аналогичен примеру 1, однако процесс деоксигенации проводят с использованием 0,0429 г катализатора. Соотношение продукты пиролиза/катализатор составляет 35:1 мас. частей.

Пример 52

Аналогичен примеру 1, однако процесс деоксигенации проводят с использованием 0,0375 г катализатора. Соотношение продукты пиролиза/катализатор составляет 40:1 мас. частей.

Пример 53

Аналогичен примеру 1, однако процесс деоксигенации проводят с использованием 0,03 г катализатора. Соотношение продукты пиролиза/катализатор составляет в этом случае 50:1 мас. частей.

Пример 54

Аналогичен примеру 1, однако процесс проводят в течение 50 минут.

Пример 55

Аналогичен примеру 1, однако процесс проводят в течение 55 минут.

Пример 56

Аналогичен примеру 1, однако процесс проводят в течение 65 минут.

Пример 57

Аналогичен примеру 1, однако процесс проводят в течение 70 минут.

Степень деоксигенации, скорость деоксигенации, селективность к бензолу и толуолу, и потеря активности катализатора деоксигенации после 20 последовательных циклов, полученные в соответствии с примерами 1-57, представлены в таблице 2.

Как видно из таблицы 1 и таблицы 2, максимальные степень деоксигенации и селективность к бензолу и толуолу, согласно примерам 1,4-6, 20-24, наблюдаются при использовании каталитической системы, содержащей 1±0,25 мас. % Pd и 99±0,25 мас. % СПС, приготовленной методом гидротермального осаждения, что позволяет рекомендовать данный катализатор для получения бензола и толуола каталитической деоксигенацией органической фракции жидких продуктов пиролиза растительной биомассы.

Как видно из таблицы 1 и таблицы 2, максимальные степень деоксигенации и селективность к бензолу и толуолу, согласно примерам 7-19, наблюдаются при восстановлении каталитической системы, содержащей 1 мас. % Pd и 99 мас. % СПС, при 300±5°С в течение 3±0,5 часов, что позволяет рекомендовать данные параметры восстановления катализатора для получения бензола и толуола каталитической деоксигенацией органической фракции жидких продуктов пиролиза растительной биомассы.

Как видно из таблицы 1 и таблицы 2, максимальные степень деоксигенации и селективность к бензолу и толуолу, согласно примерам 1-3, 25-29, 54-57, наблюдаются при проведении процесса в пропаноле-2 в течение 60±5 минут со скоростью перемешивания 1200±100 об/мин, что позволяет рекомендовать данные параметры для получения бензола и толуола каталитической деоксигенацией органической фракции жидких продуктов пиролиза растительной биомассы.

Как видно из таблицы 1 и таблицы 2, максимальные степень деоксигенации и селективность к бензолу и толуолу, согласно примерам 30-41, наблюдаются при проведении процесса при температуре 270±5°С и начальном давлении смеси, содержащей 20 об.% водорода и 80 об.% азота, 1,5±0,5 МПа, что позволяет рекомендовать данные параметры для получения бензола и толуола каталитической деоксигенацией органической фракции жидких продуктов пиролиза растительной биомассы.

Как видно из таблицы 1 и таблицы 2, максимальные степень деоксигенации и селективность к бензолу и толуолу, согласно примерам 42-53, наблюдаются при проведении процесса в атмосфере смеси газов, содержащей 20±5 об.% водорода и 80±5 об.% азота, с использованием соотношения продукты пиролиза: катализатор, равным 30±5:1, что позволяет рекомендовать данные параметры для получения бензола и толуола каталитической деоксигенацией органической фракции жидких продуктов пиролиза растительной биомассы.

Из результатов, приведенных в таблице 1 и таблице 2, можно сделать вывод о том, что использование растворителя в сверхкритическом состоянии в процессе деоксигенации продуктов пиролиза растительного сырья существенно повышает степень деоксигенации, увеличивает скорость процесса и селективность по отношению к целевым продуктам (бензолу и толуолу), а также снижает потерю активности катализатора деоксигенации

Предложенный способ получения бензола и толуола каталитической деоксигенацией органической фракции жидких продуктов пиролиза растительной биомассы с использованием катализатора деоксигенации, приготовленного методом гидротермального осаждения, содержащего переходный или благородный металл, выбранный из Ni, Ru и Pd и носитель (сверхсшитый полистирол), является перспективной возможностью интенсификации процесса деоксигенации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И ПРОЦЕСС ГИДРОДЕОКСИГЕНАЦИИ КИСЛОРОДОРГАНИЧЕСКИХ ПРОДУКТОВ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОЙ БИОМАССЫ | 2010 |

|

RU2440847C1 |

| КАТАЛИЗАТОР ГИДРОДЕОКСИГЕНАЦИИ КИСЛОРОДОРГАНИЧЕСКИХ ПРОДУКТОВ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОЙ БИОМАССЫ И ПРОЦЕСС ГИДРОДЕОКСИГЕНАЦИИ С ПРИМЕНЕНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2011 |

|

RU2472584C1 |

| Катализатор деоксигенирования компонентов биомассы в углеводороды и способ его получения | 2019 |

|

RU2720369C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И ПРОЦЕСС ГИДРОДЕОКСИГЕНАЦИИ КИСЛОРОДОРГАНИЧЕСКИХ ПРОДУКТОВ БЫСТРОГО ПИРОЛИЗА БИОМАССЫ | 2007 |

|

RU2335340C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКАНОВЫХ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2549571C2 |

| Катализатор жидкофазного синтеза метанола и способ его получения | 2018 |

|

RU2691451C1 |

| Катализатор жидкофазного гидрирования глюкозы и способ его получения | 2017 |

|

RU2668809C1 |

| Хромсодержащий катализатор жидкофазного синтеза метанола и способ его получения | 2019 |

|

RU2721547C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-МЕТОКСИБИФЕНИЛА РЕАКЦИЕЙ СУЗУКИ-МИЯУРА | 2015 |

|

RU2580107C1 |

| КАТАЛИЗАТОР ГИДРООБЛАГОРАЖИВАНИЯ | 2012 |

|

RU2496577C1 |

Изобретение относится к способу получения бензола и толуола каталитической деоксигенацией органической фракции жидких продуктов пиролиза растительной биомассы. Данный способ включает одностадийную переработку в реакторе-автоклаве при давлении 1,5±0,5 МПа, температуре 270±5°С, с использованием катализатора, содержащего оксиды переходных металлов. При этом в способе используют растворитель, выбранный из пропанола-2, этанола, метанола, в сверхкритическом состоянии, а также катализатор деоксигенации, приготовленный методом гидротермального осаждения, содержащий 1±0,25 мас. % переходного или благородного металла, выбранного из Ni, Ru и Pd, и 99±0,25 мас. % носителя, сверхсшитого полистирола. В процессе деоксигенации используют смесь азот-водород с содержанием водорода 20±5 об.%, и процесс проводится в течение 60±5 минут при перемешивании со скоростью 1200±100 об/мин. При этом количество катализатора составляет 0,06-0,429 г, соотношение продукты пиролиза/катализатор составляет 30±5:1 мас. частей. Катализатор деоксигенации восстанавливают в течение 3±0,5 часов при температуре 300±5°С. Технический результат - повышение скорости и степени деоксигенации, увеличение выхода продуктов, сокращение потребления водорода, а также окращение образования кокса и, как следствие, снижение степени дезактивации катализатора. 2 з.п. ф-лы, 2 табл., 57 пр.

1. Способ получения бензола и толуола каталитической деоксигенацией органической фракции жидких продуктов пиролиза растительной биомассы, включающий одностадийную переработку в реакторе-автоклаве при давлении 1,5±0,5 МПа, температуре 270±5°С, с использованием катализатора, содержащего оксиды переходных металлов, отличающийся тем, что он дополнительно включает использование растворителя, выбранного из пропанола-2, этанола, метанола, в сверхкритическом состоянии, использование катализатора деоксигенации, приготовленного методом гидротермального осаждения, содержащего 1±0,25 мас. % переходного или благородного металла, выбранного из Ni, Ru и Pd, и 99±0,25 мас. % носителя, сверхсшитого полистирола, в процессе деоксигенации используется смесь азот-водород с содержанием водорода 20±5 об.%, процесс проводится в течение 60±5 минут при перемешивании со скоростью 1200±100 об/мин, при этом количество катализатора составляет 0,06-0,429 г, соотношение продукты пиролиза/катализатор составляет 30±5:1 мас. частей, катализатор деоксигенации восстанавливают в течение 3±0,5 часов при температуре 300±5°С.

2. Способ получения бензола и толуола каталитической деоксигенацией органической фракции жидких продуктов пиролиза растительной биомассы по п. 1, отличающийся тем, что в качестве растворителя используют пропанол-2.

3. Способ получения бензола и толуола каталитической деоксигенацией органической фракции жидких продуктов пиролиза растительной биомассы по п. 1, отличающийся тем, что в качестве переходного или благородного металла в катализаторе деоксигенации используют Pd.

| КАТАЛИЗАТОР И ПРОЦЕСС ГИДРОДЕОКСИГЕНАЦИИ КИСЛОРОДОРГАНИЧЕСКИХ ПРОДУКТОВ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОЙ БИОМАССЫ | 2010 |

|

RU2440847C1 |

| Stepacheva A.A | |||

| et al | |||

| Hydrogen-Free Deoxygenation of Bio-Oil Model Compounds over Sulfur-Free Polymer Supported Catalysts | |||

| Catal | |||

| Sustain | |||

| Energy, 2020, 7, 29-36 | |||

| Duminda A | |||

| Gunawardena et al | |||

| Methods and Applications of Deoxygenation for the Conversion of Biomass to Petrochemical Products | |||

| Biomass Now - Cultivation | |||

Авторы

Даты

2024-07-22—Публикация

2023-12-08—Подача