Изобретение относится к технологии неорганических веществ, в частности к способам получения жидкого стекла с различным кремниевым модулем для гидротермального синтеза цеолитов. Жидкое стекло используется для получения адсорбентов, катализаторов и цеолитов с различными функциональными свойствами.

Известен способ получения жидкого стекла (патент РФ № 2036145, опубл. 27.05.1995) с использованием кремнеземсодержащего аморфного материала, где приготовленная из кремнеземсодержащего материала и щелочного раствора суспензия нагревается при температуре не ниже 75 °С и атмосферном давлении и перемешивается не менее 3 ч до получения полупрозрачного раствора. Количество реагентов рассчитывают исходя из молярного соотношения равного SiO2:Na2O ≅ 3,6. Затем вводят дополнительную часть кремнеземсодержащего материала до достижения молярного отношения SiO2:Na2O ≥ 3,6 и продолжают нагревание и перемешивание до растворения кремнезема. Полученное жидкое стекло отделяют от нерастворившейся части.

Недостатком способа является получение разбавленного раствора жидкого стекла с низким содержанием ценных компонентов, что ограничивает его сферу потребления. Наличие примесей алюминия и фтора в готовом продукте, которые при щелочной обработке исходного кремнегеля переходят в раствор, оказывают негативное влияние на качество получаемого продукта и требует, как правило, дополнительной стадии очистки исходного сырья, что усложняет технологический процесс.

Известен способ получения жидкого стекла (патент РФ № 2285665, опубл. 20.10.2006) из аморфного диоксида кремния, полученного после выщелачивания серпентинита соляной кислотой. Суспензию из аморфного диоксида кремния и раствора гидроксида натрия концентрацией от 100 до 150 г/дм3 подвергают гидротермальной обработке. Отделенное от твердого остатка жидкое стекло концентрируют при температуре 100 °С.

Недостатком способа является проведение стадии концентрирования полученного продукта при повышенной температуре, что усложняет технологическую стадийность процесса.

Известен способ получения жидкого стекла (патент РФ № 2022925, опубл. 15.11.1994) с использованием кремнегеля, отхода процесса переработки кремнефтористоводородной кислоты. Фторсодержащий кремнегель смешивают с водой до соотношения Т:Ж = 1: (1-1,25) и обрабатывают кальцийсодержащим соединением, в качестве которого используют мел, известняк, строительную известь. Кальцийсодержащее соединение берут в количестве от 11 до 15 % от массы взятого кремнегеля. Полученную смесь доводят до температуры кипения и вводят гидроокись натрия. Готовое жидкое стекло охлаждают и отделяют от твердого остатка.

Недостатком данного способа является образование большого количества побочного продукта фторида кальция, требующего дальнейшей утилизации, а также повышенное содержание кальция и других примесей в полученном жидком стекле.

Известен способ получения высокочистого жидкого стекла (патент РФ № 2160707, опубл. 20.12.2000) из рисовой шелухи. Способ включает обработку рисовой шелухи, предварительно очищенную и обожженную при температуре от 200 до 400 °С, раствором гидроксида натрия при температуре от 80 до 120 °С в течение от 1 до 2 часов с барботажем кислородом с расходом от 0,01 до 0,05 л/мин на 1 кг рисовой шелухи с последующей выдержкой и охлаждением продукта.

Недостатком способа является получение жидкого стекла с низким кремниевым модулем от 1,9 до 2,6, что ограничивает его сферу потребления.

Известен способ получения жидкого стекла (патент РФ № 2660040, опубл. 04.07.2018) из кремнегеля, представляющего собой отход производства фторида алюминия, рассматриваемый в качестве прототипа. Кремнегель предварительно обрабатывают раствором щелочи концентрацией 25 масс. % при температуре 20 °С в течение 10 минут. Затем полученный раствор фильтруют. Подготовленный таким образом кремнегель вводят дробно двумя равными порциями в воду. Воду берут в количестве половины от стехиометрической и нагревают до температуры от 90 до 95 °С. Образующийся шлам производства жидкого стекла возвращают в цикл для более полного растворения диоксида кремния.

Недостатком этого способа является наличие в полученном жидком стекле примесей алюминия и фтора, переходящих в раствор при проведении щелочной обработки кремнегеля. Присутствующие примеси оказывают негативное влияние на чистоту конечного продукта, что требует введения дополнительный стадий по очистке исходного сырья, что усложняет технологический процесс.

Техническим результатом является получение жидкого стекла, не содержащего примесей.

Технический результат достигается тем, что растворение проводят в щелочном растворе с концентрацией NaOH от 12,5 до 15,0% масс. при температуре от 95 до 100 °С и скорости перемешивания от 300 до 320 об/мин в течение от 4 до 5,5 часов, растворение кремнегеля осуществляется равными порциями по 2,5 г/навеска, причем вторую порцию кремнегеля вводят после полного растворения первой порции и кремнегель вводится до тех пор, пока последняя внесенная порция не растворяется не менее 30 минут, с получением жидкого стекла, которое направляют на фильтрацию с получением твердой фазы кремнегеля, который возвращают в цикл для повторного растворения в щелочном растворе, и жидкой фазы жидкого стекла с кремниевым модулем от 2,8 до 3,1 и плотностью от 1,26 до 1,31 г/см3, являющейся готовым продуктом.

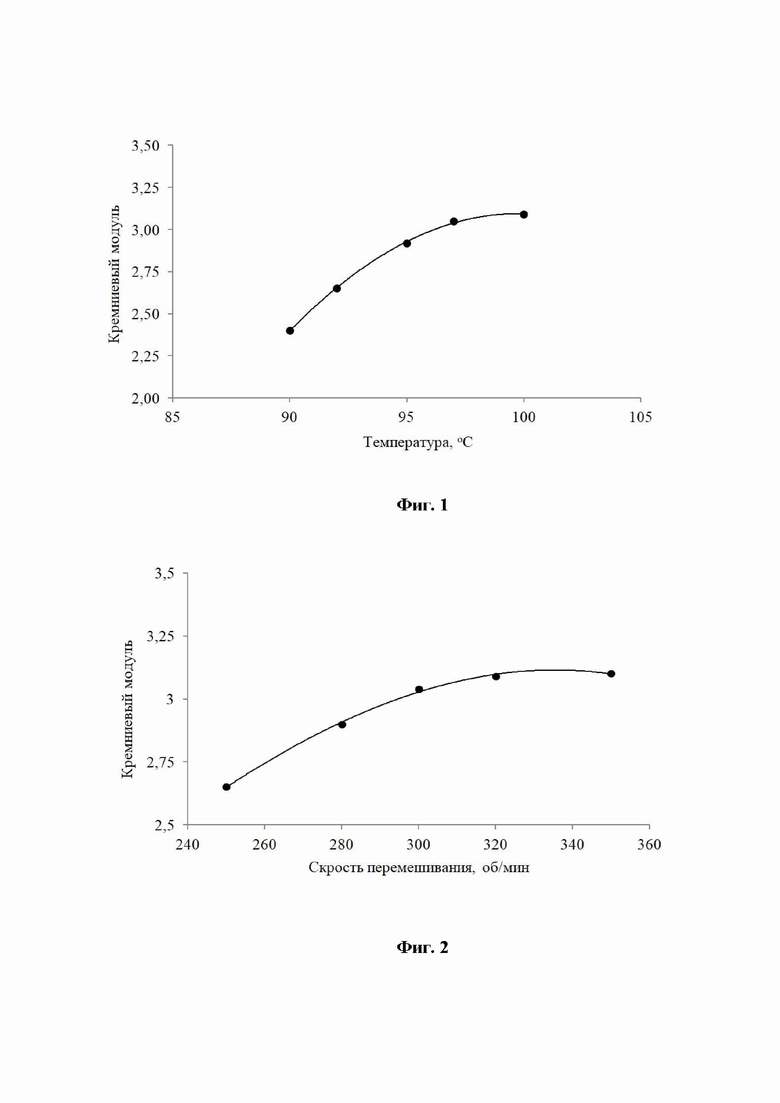

Способ получения жидкого стекла поясняется следующими фигурами:

фиг. 1 – график зависимости кремниевого модуля от температуры.

фиг. 2 – график зависимости кремниевого модуля от скорости перемешивания.

Способ осуществляется следующим образом. Кремнегель является отходом производства фторида алюминия и представляет собой тонкодисперсный порошок диоксида кремния, содержащий от 99,0 до 99,8 % SiO2. Исходный кремнегель в количестве от 40 до 45 г равными порциями по 2,5 г/навеска направляют в монореактор для растворения в щелочном растворе с концентрацией NaOH от 12,5 до 15,0 % масс. при температуре процесса от 95 до 100 °С и скорости перемешивания от 300 до 320 об/мин в течение от 4,25 до 5,5 часов. Первую порцию растворяют до полного растворения, затем вводят следующую порцию и т.д. Кремнегель вводится до тех пор, пока последняя внесенная порция не растворяется не менее 30 минут, с получением жидкого стекла. Полученное жидкое стекло направляется на фильтрацию под вакуумом от 95 до 100 кПа для удаления из раствора нерастворившейся части с получением твердой фазы кремнегеля и жидкой фазы жидкого стекла. Твердую фазу – кремнегель возвращают в цикл для повторного растворения в щелочном растворе. Жидкую фазу – жидкое стекло с кремниевым модулем от 2,8 до 3,1 и плотностью от 1,26 до 1,31 г/см3, упаковывают в пластиковую тару и отправляют на складирование.

Способ поясняется следующими примерами.

Были проведены опыты по определению оптимального температурного режима процесса получения жидкого стекла, результаты которых представлены на фиг. 1. Получение жидкого стекла при температуре менее 95 °С ведет к снижению величины кремниевого модуля до 2,4 при температуре 90 °С. Вести процесс при температуре более 100 °С нецелесообразно в связи с возможностью вскипания раствора и уноса части продукта. Процесс получения жидкого стекла ведут при температуре от 95 до 100 °С, при которой кремниевый модуль готового продукта составляет от 2,8 до 3,1

Были проведены исследования для определения оптимальной скорости перемешивания в процессе получения жидкого стекла, результаты которых представлены на фиг. 2. При уменьшении скорости перемешивания до 250 об/мин величина кремниевого модуля снижается до 2,6. Увеличение скорости перемешивания до 320 об/мин не приводит к значительному увеличению кремниевого модуля, следовательно, дальнейшее повышение скорости перемешивания нерационально. Для получения жидкого стекла скорость перемешивания поддерживают от 300 до 320 об/мин, при которой кремниевый модуль жидкого стекла составляет не менее 3.

Оптимальными параметрами процесса получения жидкого стекла являются температура от 95 до 100 °С и скорость перемешивания от 300 до 320 об/мин.

Пример 1. 17,5 г кремнегеля, не содержащего примесей фтора и алюминия, разделяют на 7 равных порций массой 2,5 г/навеска. В закрытый реактор заливают раствор щелочи массой 160 г и концентрацией 5,0 % масс. и подогревают до температуры от 95 до 100 °С при постоянном перемешивании от 300 до 320 об/мин. В горячий щелочной раствор вносится первая порция кремнегеля и выдерживается до полного растворения, после чего вносится следующая порция. Процесс прекращают, когда последняя порция кремнегеля не растворяется в течение 30 мин. Общее время процесса получения жидкого стекла составляет 5,5 часов. Готовое жидкое стекло охлаждают и фильтруют под вакуумом от осадка. Полученный твердый осадок представляет собой нерастворившийся кремнегель, который возвращают на повторное растворение в щелочи. В результате получают жидкое стекло плотностью 1,12 г/см3 и кремниевым модулем 3,6. Результаты получения жидкого стекла из кремнегеля представлены в таблице 1.

Пример 2. 27,5 г кремнегеля, не содержащего примесей фтора и алюминия, разделяют на 11 равных порций массой 2,5 г/навеска. В закрытый реактор заливают раствор щелочи массой 160 г и концентрацией 7,5 % масс. и подогревают до температуры от 95 до 100 °С при постоянном перемешивании от 300 до 320 об/мин. В горячий щелочной раствор вносится первая порция кремнегеля и выдерживается до полного растворения, после чего вносится следующая порция. Процесс прекращают, когда последняя порция кремнегеля не растворяется в течение 30 мин. Общее время процесса получения жидкого стекла составляет 4,8 часов. Готовое жидкое стекло охлаждают и фильтруют под вакуумом от осадка. Полученный твердый осадок представляет собой нерастворившийся кремнегель, который возвращают на повторное растворение в щелочи. В результате получают жидкое стекло плотностью 1,19 г/см3 и кремниевым модулем 3,3. Результаты получения жидкого стекла из кремнегеля представлены в таблице 1.

Пример 3. 35 г кремнегеля, не содержащего примесей фтора и алюминия, разделяют на 14 равных порций массой 2,5 г/навеска. В закрытый реактор заливают раствор щелочи массой 160 г и концентрацией 10,0 % масс. и подогревают до температуры от 95 до 100 °С при постоянном перемешивании от 300 до 320 об/мин. В горячий щелочной раствор вносится первая порция кремнегеля и выдерживается до полного растворения, после чего вносится следующая порция. Процесс прекращают, когда последняя порция кремнегеля не растворяется в течение 30 мин. Общее время процесса получения жидкого стекла составляет 4,75 часов. Готовое жидкое стекло охлаждают и фильтруют под вакуумом от осадка. Полученный твердый осадок представляет собой нерастворившийся кремнегель, который возвращают на повторное растворение в щелочи. В результате получают жидкое стекло плотностью 1,24 г/см3 и кремниевым модулем 3,2. Результаты получения жидкого стекла из кремнегеля представлены в таблице 1.

Пример 4. 40 г кремнегеля, не содержащего примесей фтора и алюминия, разделяют на 16 равных порций массой 2,5 г/навеска. В закрытый реактор заливают раствор щелочи массой 160 г и концентрацией 12,5 % масс. и подогревают до температуры от 95 до 100 °С при постоянном перемешивании от 300 до 320 об/мин. В горячий щелочной раствор вносится первая порция кремнегеля и выдерживается до полного растворения, после чего вносится следующая порция. Процесс прекращают, когда последняя порция кремнегеля не растворяется в течение 30 мин. Общее время процесса получения жидкого стекла составляет 4,5 часов. Готовое жидкое стекло охлаждают и фильтруют под вакуумом от осадка. Полученный твердый осадок представляет собой аморфный нерастворившийся кремнегель, который возвращают на повторное растворение в щелочи. В результате получают жидкое стекло плотностью 1,26 г/см3 и кремниевым модулем 3,1. Результаты получения жидкого стекла из кремнегеля представлены в таблице 1.

Пример 5. 45 г кремнегеля, не содержащего примесей фтора и алюминия, разделяют на 18 равных порций массой 2,5 г/навеска. В закрытый реактор заливают раствор щелочи массой 160 г и концентрацией 15,0 % масс. и подогревают до температуры от 95 до 100 °С при постоянном перемешивании от 300 до 320 об/мин. В горячий щелочной раствор вносится первая порция кремнегеля и выдерживается до полного растворения, после чего вносится следующая порция. Процесс прекращают, когда последняя порция кремнегеля не растворяется в течение 30 мин. Общее время процесса получения жидкого стекла составляет 4,5 часов. Готовое жидкое стекло охлаждают и фильтруют под вакуумом от осадка. Полученный твердый осадок представляет собой нерастворившийся кремнегель, который возвращают на повторное растворение в щелочи. В результате получают жидкое стекло плотностью 1,31 г/см3 и кремниевым модулем 2,8. Результаты получения жидкого стекла из кремнегеля представлены в таблице 1.

Пример 6. 50 г кремнегеля, не содержащего примесей фтора и алюминия, разделяют на 20 равных порций массой 2,5 г/навеска. В закрытый реактор заливают раствор щелочи массой 160 г и концентрацией 17,5 % масс. и подогревают до температуры от 95 до 100 °С при постоянном перемешивании от 300 до 320 об/мин. В горячий щелочной раствор вносится первая порция кремнегеля и выдерживается до полного растворения, после чего вносится следующая порция. Процесс прекращают, когда последняя порция кремнегеля не растворяется в течение 30 мин. Общее время процесса получения жидкого стекла составляет 4,25 часов. Готовое жидкое стекло охлаждают и фильтруют под вакуумом от осадка. Полученный твердый осадок представляет собой нерастворившийся кремнегель, который возвращают на повторное растворение в щелочи. В результате получают жидкое стекло плотностью 1,34 г/см3 и кремниевым модулем 2,7. Результаты получения жидкого стекла из кремнегеля представлены в таблице 1.

Пример 7. 52,5 г кремнегеля, не содержащего примесей фтора и алюминия, разделяют на 21 равную порцию массой 2,5 г/навеска. В закрытый реактор заливают раствор щелочи массой 160 г и концентрацией 20,0 % масс. и подогревают до температуры от 95 до 100 °С при постоянном перемешивании от 300 до 320 об/мин. В горячий щелочной раствор вносится первая порция кремнегеля и выдерживается до полного растворения, после чего вносится следующая порция. Процесс прекращают, когда последняя порция кремнегеля не растворяется в течение 30 мин. Общее время процесса получения жидкого стекла составляет 4,85 часов. Готовое жидкое стекло охлаждают и фильтруют под вакуумом от осадка. Полученный твердый осадок представляет собой нерастворившийся кремнегель, который возвращают на повторное растворение в щелочи. В результате получают жидкое стекло плотностью 1,37 г/см3 и кремниевым модулем 2,4. Результаты получения жидкого стекла из кремнегеля представлены в таблице 1.

Нецелесообразно проведение процесса растворения кремнегеля, не содержащего примеси алюминия и фтора, в щелочном растворе концентрацией 5,0 % масс. ввиду низкого значения плотности получаемого жидкого стекла. Проведение процесса растворения кремнегеля в щелочном растворе концентрацией 20,0 % масс. приводит к получению жидкого стекла с низким значением кремниевым модулем, следовательно, сфера применения готового продукта ограничена. Дальнейшее увеличение концентрации щелочного раствора нерационально ввиду снижения величины кремниевого модуля.

Предлагаемый способ получения жидкого стекла из кремнегеля, не содержащего примеси алюминия и фтора, путем его растворения в щелочном растворе при постоянном перемешивании от 300 до 320 об/мин и температуре процесса от 95 до 100 °С в течение от 4 до 5,5 часов позволит утилизировать промышленный отход производства фторида алюминия и получить жидкое стекло в качестве товарного продукта.

Таблица 1 – Результаты получения жидкого стекла из кремнегеля

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жидкого стекла | 2017 |

|

RU2660040C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1991 |

|

RU2022925C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2005 |

|

RU2285665C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1992 |

|

RU2036145C1 |

| Способ получения силиката натрия | 1983 |

|

SU1121233A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ ИЗ ОТХОДОВ ПЕРЕРАБОТКИ КРЕМНЕФТОРИСТОВОДОРОДНОЙ КИСЛОТЫ И ПРОИЗВОДСТВА ФТОРИДА АЛЮМИНИЯ | 2021 |

|

RU2765952C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО АГРОХИМИКАТА | 2022 |

|

RU2813321C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2011 |

|

RU2480409C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1992 |

|

RU2019507C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА NaA | 2023 |

|

RU2823302C1 |

Изобретение относится к способам получения жидкого стекла с различным кремниевым модулем для гидротермального синтеза цеолитов. Предложен способ получения жидкого стекла, включающий растворение кремнегеля, представляющего собой отход производства фторида алюминия и содержащего от 99,0 до 99,8% масс. SiO2, с последующим отделением от нерастворившейся части осадка и ее возвращением в цикл, отличающийся тем, что растворение проводят в щелочном растворе с концентрацией NaOH от 12,5 до 15,0 % масс. при температуре от 95 до 100°С и скорости перемешивания от 300 до 320 об/мин в течение от 4 до 5,5 часов, растворение кремнегеля осуществляется равными порциями по 2,5 г/навеска, причем вторую порцию кремнегеля вводят после полного растворения первой порции и кремнегель вводится до тех пор, пока последняя внесенная порция не растворяется не менее 30 минут, с получением жидкого стекла, которое направляют на фильтрацию с получением твердой фазы кремнегеля, возвращающейся в цикл для повторного растворения в щелочном растворе, и жидкой фазы жидкого стекла с кремниевым модулем от 2,8 до 3,1 и плотностью от 1,26 до 1,31 г/см3, являющейся готовым продуктом. Технический результат - получение жидкого стекла, не содержащего примесей. Жидкое стекло используется для получения адсорбентов, катализаторов и цеолитов с различными функциональными свойствами. 2 ил., 1 табл., 7 пр.

Способ получения жидкого стекла, включающий растворение кремнегеля, представляющего собой отход производства фторида алюминия и содержащего от 99,0 до 99,8% масс. SiO2, с последующим отделением от нерастворившейся части осадка и ее возвращением в цикл, отличающийся тем, что растворение проводят в щелочном растворе с концентрацией NaOH от 12,5 до 15,0% масс. при температуре от 95 до 100°С и скорости перемешивания от 300 до 320 об/мин в течение от 4 до 5,5 часов, растворение кремнегеля осуществляется равными порциями по 2,5 г/навеска, причем вторую порцию кремнегеля вводят после полного растворения первой порции и кремнегель вводится до тех пор, пока последняя внесенная порция не растворяется не менее 30 минут, с получением жидкого стекла, которое направляют на фильтрацию с получением твердой фазы кремнегеля, возвращающейся в цикл для повторного растворения в щелочном растворе, и жидкой фазы жидкого стекла с кремниевым модулем от 2,8 до 3,1 и плотностью от 1,26 до 1,31 г/см3, являющейся готовым продуктом.

| Способ получения жидкого стекла | 2017 |

|

RU2660040C1 |

| Мамченков Е.А | |||

| и др | |||

| Исследование температурно-временных характеристик взаимодействия модифицированного кремнегеля с гидроксидом натрия | |||

| Химия в интересах устойчивого развития, 2015, 23, с.97-102 | |||

| Дьяченко А.Н | |||

| и др | |||

| Модернизация производства получения фторида алюминия | |||

| Известия Томского политехнического университета, | |||

Авторы

Даты

2023-11-28—Публикация

2023-03-07—Подача