Область техники, к которой относится изобретение

Настоящее раскрытие относится к области синтеза промежуточных соединений лекарственных средств и, в частности, относится к способу непрерывного синтеза соединения формулы (III).

Сведения о предшествующем уровне техники

В качестве неприродной аминокислоты, 1-аминобициклическая [1.1.1]пентан-1-муравьиная кислота имеет большой потенциал в области фармацевтических химических исследований и является дорогостоящей. 1,1'-Бициклический[1.1.1]пентан-1,3-диэтилкетон является важным промежуточным соединением для синтеза 1-аминобициклической [1.1.1]пентан-1-муравьиной кислоты, а также строительным блоком для синтеза различных видов симметричных производных пропеллана, и может быть дополнительно функционализирован с получением серий кислот, сложных эфиров, спиртов, амидов и других производных пропеллана. Из-за особенности субстрата, имеется мало работ, касающихся синтеза 1,1'-бициклического[1.1.1]пентан-1,3-диэтилкетона.

Существующие способы синтеза представляют собой способы периодического синтеза. Пропеллан и 2,3-бутандион, в качестве субстратов, подвергают облучению светом в течение длительного времени для выполнения реакции свободнорадикального присоединения, чтобы получить 1,1'-бициклический[1.1.1]пентан-1,3-диэтилкетон. Например, в существующей литературе имеются данные о том, что 1,1-дибром-2,2-дихлорметил циклопропан, в качестве исходного соединения, сначала вступает в реакцию с метиллитием, а затем подвергается обработке паром; и полученное вещество облучают с 2,3-бутандионом в условиях бани с ледяной водой с получением целевого продукта. Общий выход двух стадий составляет 58%. Но реакция требует длительного времени облучения и отличается медленной скоростью, тем самым приводя к получению 1,1'-бициклического [1.1.1]пентан-1,3-диэтилкетона лишь в небольшом лабораторном масштабе, не позволяя достичь расширенного производства. Позднее появились схожие данные в литературе, но проблема, связанная с низкой эффективностью реакции, все равно не разрешилась, поэтому такой вид соединения и получаемые из него продукты являются чрезвычайно дорогостоящими.

Таким образом, существующий в настоящее время способ синтеза имеет проблемы низкой эффективности реакции и низкого выхода. Кроме того, все еще существует проблема нестабильности пропеллана как субстрата реакции и продуктов. Пропеллан будет медленно разлагаться сам по себе под воздействием облучения, поэтому не сможет достигнуть эффективного превращения. При этом под воздействием облучения продукт будет портиться.

Учитывая вышеуказанные проблемы, необходимо обеспечить новый способ синтеза соединения формулы (III), таким образом улучшить скорость превращения и скорость реакции.

Краткое описание изобретения

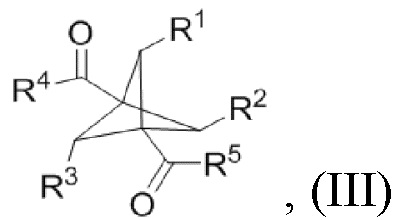

Основной целью настоящего раскрытия является обеспечение способа непрерывного синтеза соединения формулы (III), таким образом решая проблему, состоящую в том, что в процессе синтеза соединения формулы (III) нестабильность реакционных материалов и продуктов может привести к низкой скорости превращения реакционных материалов и низкому выходу продуктов.

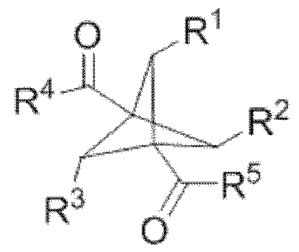

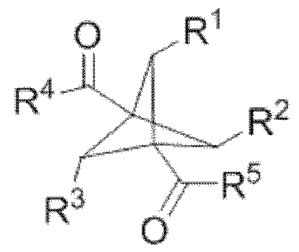

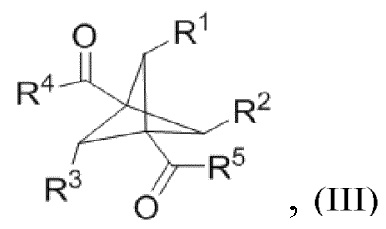

Для достижения вышеуказанной цели настоящее раскрытие обеспечивает способ непрерывного синтеза соединения формулы (III):

(III),

(III),

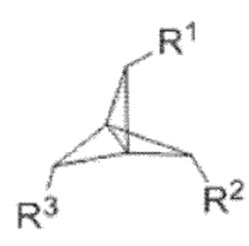

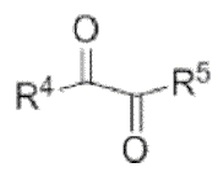

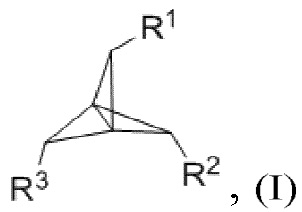

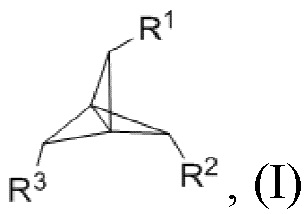

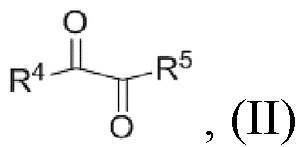

при этом способ непрерывного синтеза включает: непрерывную подачу сырьевого материала A и сырьевого материала B в устройство непрерывной реакции для непрерывной фотохимической реакции при облучении источником света с получением соединения формулы (III), и контроль реакционной температуры в устройстве непрерывной реакции с помощью регулятора температуры во время непрерывной фотохимической реакции, где сырьевой материал A имеет структуру, представленную формулой (I), и сырьевой материал B имеет структуру, представленную формулой (II):

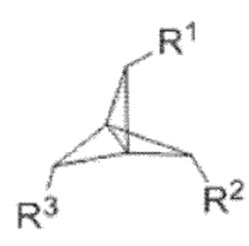

, в формуле (I) R1, R2 и R3, каждый, независимо выбраны из водорода, бензила, алкила, арила, галогена, сложноэфирной группы, карбоксила или гидрокси, и по меньшей мере один из R1, R2 и R3 не является водородом;

, в формуле (I) R1, R2 и R3, каждый, независимо выбраны из водорода, бензила, алкила, арила, галогена, сложноэфирной группы, карбоксила или гидрокси, и по меньшей мере один из R1, R2 и R3 не является водородом;

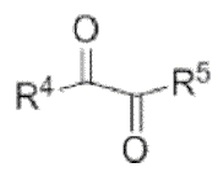

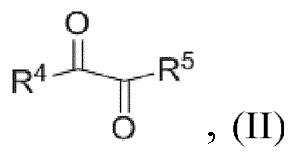

, в формуле (II) R4 и R5, каждый, независимо выбраны из водорода, алкила или арила. Кроме того, R1, R2 и R3, каждый, независимо выбраны из водорода, бензила, метила, фенила или гидрокси; R4 и R5, каждый, независимо выбраны из водорода, метила, бензила или фенила.

, в формуле (II) R4 и R5, каждый, независимо выбраны из водорода, алкила или арила. Кроме того, R1, R2 и R3, каждый, независимо выбраны из водорода, бензила, метила, фенила или гидрокси; R4 и R5, каждый, независимо выбраны из водорода, метила, бензила или фенила.

Кроме того, перед непрерывной фотохимической реакцией способ непрерывного синтеза дополнительно включает: смешивание сырьевого материала А с растворителем с образованием смешанного раствора, и затем подачу смешанного раствора в устройство непрерывной реакции;

предпочтительно растворитель представляет собой один или несколько растворителей, выбранных из группы, состоящей из н-гексана, н-гептана, н-бутилового эфира, циклогексана и циклопентана.

Кроме того, источником света является светодиодная лампа с длиной волны 300-350 нм.

Кроме того, реакционная температура непрерывной фотохимической реакции составляет 0-30°С, предпочтительно 0-5°С.

Кроме того, реакционное время непрерывной фотохимической реакции составляет 10-20 мин.

Кроме того, во время непрерывной фотохимической реакции способ непрерывного синтеза дополнительно включает непрерывную подачу сорастворителя в устройство непрерывной реакции.

Кроме того, сорастворитель представляет собой один или несколько растворителей, выбранных из группы, состоящей из метанола, этанола, этилацетата, этилформиата, ацетона, бутанона и ацетонитрила.

Кроме того, молярное отношение сырьевого материала A к сырьевому материалу B составляет 1:(1,0-1,5).

Кроме того, устройство непрерывной реакции выбирают из катушки непрерывного действия или колонного реактора.

Основываясь на техническом решении настоящего раскрытия, свободный радикал, образованный пропелланом с заместителями, имеет более высокую стабильность; следовательно, пропеллан с заместителями служит в качестве реакционного материала для значительного улучшения стабильности реакционного материала, снижения вероятности медленного разложения и разрушения под действием облучения, таким образом улучшая скорость превращения реакционного материала и выход целевого продукта (соединения формулы (III)) до некоторой степени. При этом, в вышеупомянутом процессе фотохимической реакции реакционные материалы непрерывно подаются в устройство непрерывной реакции, что экономит время реакции и обеспечивает высокий выход продукта. Настоящее раскрытие может снизить вероятность разрушения реакционного материала и продукта и значительно повышает скорость превращения реакционного материала и выход продукта. Кроме того, вышеупомянутый способ непрерывного синтеза также эффективно решает проблему, существующую в укрупненном процессе реакции (такую как осуществимость и эффективность), что обеспечивает возможность промышленного производства соединения формулы (III).

Краткое описание чертежей

Чертежи в описании, составляющие часть настоящего раскрытия, используются для дополнительного понимания настоящего раскрытия; и схематические примеры и их описание по настоящему раскрытию используются для пояснения настоящего раскрытия и не предназначены для ненадлежащего ограничения настоящего раскрытия. На чертежах:

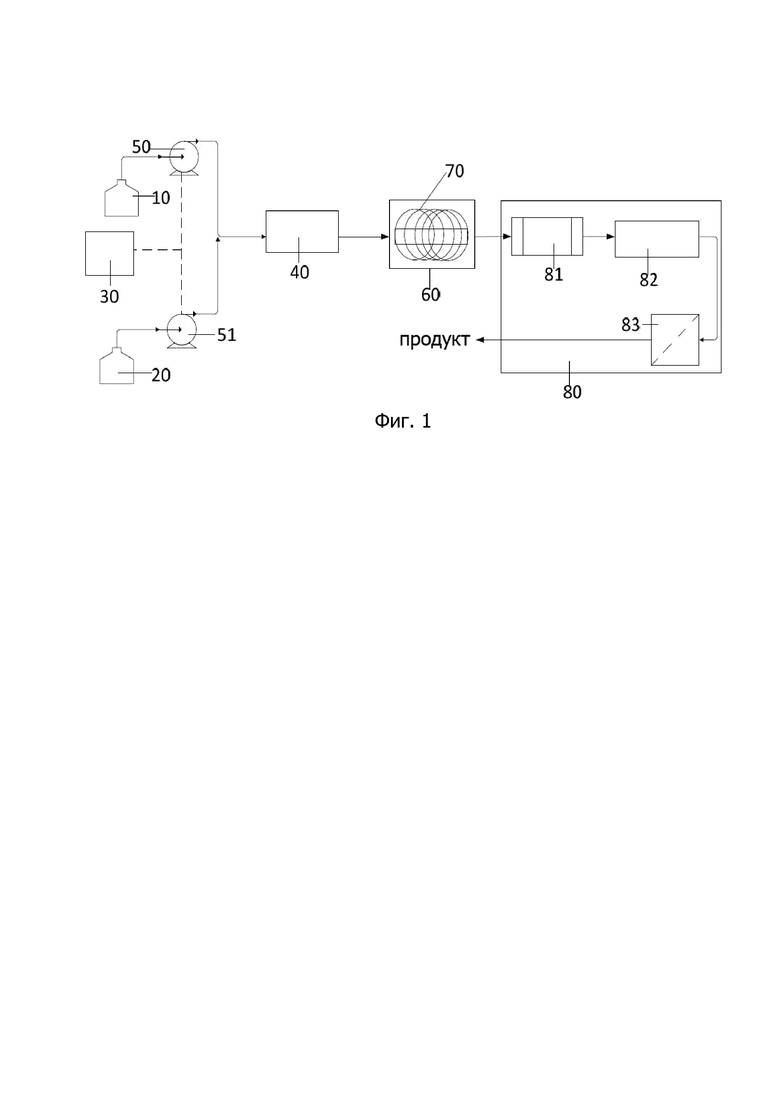

ФИГ. 1 представляет собой структурную диаграмму, показывающую предпочтительное устройство непрерывного синтеза соединения формулы (III) в настоящем раскрытии.

Приведенные выше чертежи включают следующие обозначения:

10: первое загрузочное устройство; 20: второе загрузочное устройство; 30: система автоматической загрузки; 40: смеситель; 50: первый поршневой насос; 51: второй поршневой насос; 60: устройство непрерывной фотохимической реакции; 70: источник света; 80: устройство постобработки; 81: пленочный испаритель; 82: кристаллизатор непрерывного действия; 83: фильтр.

Подробное описание вариантов осуществления

Следует отметить, что примеры по настоящей заявке и характеристики примеров могут быть взаимно комбинированы при условии отсутствия конфликта. Настоящее раскрытие будет описано подробно в комбинации с приведенными далее примерами.

Как описано в предшествующем уровне техники, существует проблема, заключающаяся в том, что в процессе синтеза 1,1'-бициклического[1.1.1]пентан-1,3-диэтилкетона нестабильность реакционных материалов и продуктов будет приводить к низкой скорости превращения реакционных материалов и низкому выходу продукта. Для решения вышеуказанных технических проблем настоящее раскрытие обеспечивает способ непрерывного синтеза соединения формулы (III):

(III),

(III),

при этом способ непрерывного синтеза включает: непрерывную подачу сырьевого материала A и сырьевого материала B в устройство непрерывной реакции для непрерывной фотохимической реакции при облучении источником света с получением соединения формулы (III), и контроль температуры реакции в устройстве непрерывной реакции с помощью регулятора температуры во время непрерывной фотохимической реакции, где сырьевой материал A имеет структуру, представленную формулой (I), и сырьевой материал B имеет структуру, представленную формулой (II):  , в формуле (I) R1, R2 и R3, каждый, независимо выбраны из водорода, бензила, алкила, арила, галогена, сложноэфирной группы, карбоксила или гидрокси; и по меньшей мере один из R1, R2 и R3 не является водородом;

, в формуле (I) R1, R2 и R3, каждый, независимо выбраны из водорода, бензила, алкила, арила, галогена, сложноэфирной группы, карбоксила или гидрокси; и по меньшей мере один из R1, R2 и R3 не является водородом;  , в формуле (II), R4 и R5, каждый, независимо выбраны из водорода, алкила или арила.

, в формуле (II), R4 и R5, каждый, независимо выбраны из водорода, алкила или арила.

Свободный радикал, образованный пропелланом с заместителями, имеет более высокую стабильность; следовательно, пропеллан с заместителями служит в качестве реакционного материала для значительного улучшения стабильности реакционного материала, снижения вероятности медленного разложения и разрушения при облучении, таким образом улучшая скорость превращения реакционного материала и выход целевого продукта (соединения формулы (III)) до некоторой степени. При этом, в вышеупомянутом процессе фотохимической реакции реакционные материалы непрерывно подаются в устройство непрерывной реакции, что экономит время реакции и обеспечивает высокий выход продукта. Настоящее раскрытие может снизить вероятность разрушения реакционного материала и продукта, и значительно улучшает скорость превращения реакционного материала и выход продукта. Кроме того, вышеупомянутый способ непрерывного синтеза также эффективно решает проблему, существующую в укрупненном процессе реакции (такую как осуществимость и эффективность), что обеспечивает возможность промышленного производства соединения формулы (III).

Для дополнительного улучшения скорости превращения непрерывной фотохимической реакции предпочтительно, чтобы каждый из R1, R2 и R3 независимо был выбран из водорода, бензила, метила, фенила или гидрокси; каждый из R4 и R5 независимо был выбран из водорода, метила, бензила или фенила. В предпочтительном варианте осуществления перед непрерывной фотохимической реакцией способ непрерывного синтеза дополнительно включает: смешивание сырьевого материала А с растворителем с образованием смешанного раствора, и затем подачу смешанного раствора в устройство непрерывной реакции. Сырьевой материал А и растворитель смешивают с образованием смешанного раствора, затем смешанный раствор подают в устройство непрерывной реакции, что способствует дополнительному повышению стабильности реакционных материалов, тем самым способствуя повышению скорости превращения реакционного материала и выхода целевых продуктов. Более предпочтительно растворитель включает один или несколько растворителей, выбранных из группы, состоящей из н-гексана, н-гептана, н-бутилового эфира, циклогексана и циклопентана. По сравнению с другими растворителями, некоторые вышеуказанные растворители и сырьевой материал А обладают лучшей совместимостью, таким образом способствуя дополнительному повышению стабильности сырьевого материала А.

В существующем процессе фотохимической реакции обычно используют ртутную лампу высокого давления для сильного освещения, и оборудование будет выделять много тепла после длительного функционирования, создавая высокий потенциальный риск реакции емкости. Для решения вышеуказанной технической проблемы, в предпочтительном примере источником света является светодиодная лампа с длиной волны 300-350 нм. По сравнению с традиционной ртутной лампой высокого давления использование выше светодиодной лампы с указанной длиной волны в качестве источника света может снизить риск использования оборудования и уменьшить затраты на оборудование.

В предпочтительном примере реакционная температура непрерывной фотохимической реакции составляет 0-30°С. Реакционная температура непрерывной фотохимической реакции включает, но без ограничения, указанный выше диапазон, и этот указанный выше диапазон температур является благоприятным для повышения скорости превращения реакционных материалов и выхода целевых продуктов во время реакционного процесса непрерывной фотохимической реакции. Более предпочтительно реакционная температура непрерывной фотохимической реакции составляет 0-5°С.

Чтобы улучшить полную степень реакции сырьевого материала A и сырьевого материала B, тем самым дополнительно улучшая выход целевого продукта, предпочтительно, чтобы реакционное время непрерывной фотохимической реакции составляло 10-20 мин.

В предпочтительном примере во время непрерывной фотохимической реакции способ непрерывного синтеза дополнительно включает: непрерывную подачу сорастворителя в устройство непрерывной реакции. Добавление сорастворителя в непрерывную фотохимическую реакцию может не только улучшить совместимость сырьевого материала A и сырьевого материала B, но также может растворить целевой продукт, соединение формулы (III), образующийся в результате реакции, таким образом, лучше выводя сорастворитель и снижая вероятность возникновения побочной реакции. Кроме того, сорастворитель включает, но без ограничения, один или несколько растворителей, выбранных из группы, состоящей из метанола, этанола, этилацетата, этилформиата, ацетона, бутанона и ацетонитрила.

В предпочтительном примере молярное отношение сырьевого материала A к сырьевому материалу B составляет 1: (1,0-1,5). Молярное отношение сырьевого материала A к сырьевому материалу B включает, но не ограничивается указанным выше объемом, и указанный выше объем является полезным для дополнительного повышения выхода целевого продукта, соединения формулы (III).

В существующем периодическом процессе реакции используют резервуарный реактор и предъявляются относительно высокие требования к оборудованию; из-за влияния материала периодическая реакция не может быть переведена на массовое производство. Для решения вышеуказанной проблемы, в предпочтительном примере, устройство непрерывной реакции выбирают из катушки для непрерывной реакции или колонного реактора.

Для лучшего понимания вышеуказанного технического решения, в настоящей заявке дополнительно обеспечено предпочтительное устройство непрерывного синтеза для синтеза соединения формулы (III). Как показано на фиг. 1, устройство непрерывного синтеза включает: первое загрузочное устройство 10, второе загрузочное устройство 20, систему автоматической загрузки 30, смеситель 40, первый поршневой насос 50, второй поршневой насос 51, устройство непрерывной фотохимической реакции 60 (реакционная катушка), источник света 70 и устройство постобработки 80 (блок непрерывной кристаллизации концентрированного раствора); и устройство постобработки 80 включает пленочный испаритель 81, кристаллизатор непрерывного действия 82 и фильтр 83. Первое загрузочное устройство 10 снабжено впускным отверстием для сырьевого материала A, впускным отверстием для растворителя и выпускным отверстием для смешанного раствора. Второе загрузочное устройство 20 снабжено впускным отверстием для сырьевого материала B и выпускным отверстием для сырьевого материала B. Смеситель 40 снабжен загрузочным отверстием и выпускным отверстием для реакционного материала, и вышеуказанное загрузочное отверстие и выпускное отверстие для смешанного раствора сообщаются друг с другом через трубопровод для транспортировки смешанного раствора, и первый поршневой насос 50 установлен на трубопроводе для транспортировки смешанного раствора. Вышеупомянутое загрузочное отверстие сообщается с выпускным отверстием для сырьевого материала B через трубопровод для транспортировки сырьевого материала B, и второй поршневой насос 51 установлен на трубопроводе для транспортировки сырьевого материала B. При этом система автоматической загрузки 30 регулирует скорость загрузки первого поршневого насоса 50 и второго поршневого насоса 51. Устройство непрерывной фотохимической реакции 60 обеспечивается впускным отверстием для реакционного материала и выпускным отверстием для продукта; и впускное отверстие для реакционного материала, и выпускное отверстие для реакционного материала сообщаются через трубопровод для транспортировки реакционного материала; первый поршневой насос 50 расположен на транспортирующем трубопроводе, и выпускное отверстие для продукта сообщается с концом впускного отверстия устройства постобработки 80; в устройстве постобработки 80 система продукта последовательно обрабатывается пленочным испарителем 81, кристаллизатором непрерывного действия 82 и фильтром 83 с получением требуемого соединения формулы (III); и источник света 70 действует путем облучения устройства непрерывной фотохимической реакции.

Настоящая заявка будет далее описана более конкретно в сочетании с подробно описанными примерами, и эти примеры не следует рассматривать как ограничивающие объем охраны настоящей заявки.

«Экв.» в настоящей заявке обозначает число, кратное числу молей, например, количество 2,3-бутандиона, необходимое для 1 моль пропеллана, составляет 1,1 моль, и также обозначается как 1,1 экв.

В примере устройство, как показано на фиг. 1, используют для синтеза соединения формулы (III).

Сравнительный пример 1

1,5 кг раствора [1.1.1]пропеллана в н-бутиловом эфире изготавливали самостоятельно (содержание по данным ЯМР составило 6,7, что эквивалентно 100 г сырьевого материала) и вносили в первое загрузочное устройство. 143 г (1,1 экв.) 2,3-бутандиона и 200 мл сорастворителя (этанол) вносили во второе загрузочное устройство, затем смешивали в гомогенный раствор. Включали источник света (светодиодная лампа с длиной волны 313 нм) и открывали систему автоматической загрузки. С помощью поршневого насоса раствор сырьевого материала A и раствор 2,3-бутандиона в этаноле подавали в последовательно расположенный смеситель, соответственно, со скоростью 10 г/мин и 2 г/мин, а затем в устройство непрерывной реакции (катушка) для реакции; наружная ванна имела температуру, регулируемую в пределах 0-5°С, и время удерживания 15 мин; разгрузочное отверстие соединялось с пленочным концентратором для непрерывного концентрирования; концентрированный раствор поступал в осциллятор, и температуру контролировали в диапазоне от -55°С до -60°С, выполняли последовательно кристаллизацию и фильтрацию, и белое твердое вещество составило 195,67 г, и выход составил 85%.

Пример 1

1,56 кг раствора 2-метил-2-фенил [1.1.1.01,3]пропеллана в н-бутиловом эфире получали самостоятельно (содержание по данным ЯМР составило 5,0%, что эквивалентно 78 г сырьевого материала) и вносили в первое загрузочное устройство. 143 г (1,1 экв.) 2,3-бутандиона и 200 мл этанола (сорастворитель) вносили во второе загрузочное устройство, затем смешивали в гомогенный раствор; включали источник света (светодиодная лампа с длиной волны 313 нм) и открывали систему автоматической загрузки. С помощью поршневого насоса раствор сырьевого материала А и раствор 2,3-бутандиона в этаноле подавали в последовательно расположенный смеситель, соответственно, со скоростью 10 г/мин и 1,93 г/мин, и затем в устройство непрерывной реакции (катушка) для реакции; наружная ванна имела температуру, регулируемую в пределах 0-5°С, и время удерживания 15 мин; разгрузочное отверстие соединялось с пленочным концентратором для непрерывного концентрирования; концентрированный раствор поступал в осциллятор, и температуру контролировали в диапазоне от -55°С до -60°С, выполняли последовательно кристаллизацию и фильтрацию. Продукт (белое твердое вещество) составил 145,8 г и выход составил 94%.

Пример 2

Пример 2 отличался от примера 1 тем, что температура наружной ванны составляла 20°С.

1,56 кг раствора [1.1.1.01,3]пропеллана в н-бутиловом эфире изготавливали самостоятельно (содержание по данным ЯМР составило 5,0%, что эквивалентно 78 г сырьевого материала) и вносили в первое загрузочное устройство; 143 г (1,1 экв.) 2,3-бутандиона и 200 мл этанола (сорастворитель) вносили во второе загрузочное устройство, затем смешивали в гомогенный раствор; включали источник света (светодиодная лампа с длиной волны) и открывали систему автоматической загрузки. С помощью поршневого насоса раствор сырьевого материала А и раствор 2,3-бутандиона в этаноле подавали в расположенный последовательно смеситель, соответственно, со скоростью 10 г/мин и 1,93 г/мин, а затем в устройство непрерывной реакции (катушка) для реакции; наружная ванна имела температуру, регулируемую в пределах 20°С, и время удерживания 15 мин; разгрузочное отверстие соединялось с пленочным концентратором для непрерывного концентрирования; концентрированный раствор поступал в осциллятор, и температуру контролировали в диапазоне от -55°С до -60°С, последовательно выполняли кристаллизацию и фильтрацию. Продукт в виде белого твердого вещества составил 120,98 г, и выход составил 78%.

Пример 3

Пример 3 отличался от примера 1 тем, что молярное отношение сырьевого материала A к сырьевому материалу B составляло 1:2,0.

1,56 кг раствора 2-метил-2-фенил [1.1.1.01,3]пропеллана в н-бутиловом эфире получали самостоятельно (содержание по данным ЯМР составило 5,0%, что эквивалентно 78 г сырья) и вносили в первое загрузочное устройство; 260,5 г (2,0 экв.) 2,3-бутандиона и 200 мл этанола (сорастворитель) вносили во второе загрузочное устройство, затем смешивали в гомогенный раствор; включали источник света (светодиодная лампа с длиной волны 313 нм) и открывали систему автоматической загрузки. С помощью поршневого насоса раствор сырьевого материала А и раствор 2,3-бутандиона в этаноле подавали в расположенный последовательно смеситель, соответственно, со скоростью 10 г/мин и 4,18 г/мин, а затем в устройство непрерывной реакции (катушка) для реакции; наружная ванна имела температуру, регулируемую в пределах 0-5°С, и время удерживания 15 мин; разгрузочное отверстие соединялось с пленочным концентратором для непрерывного концентрирования; концентрированный раствор поступал в осциллятор, и температуру контролировали в диапазоне от -55°С до -60°С, последовательно выполняли кристаллизацию и фильтрацию. Продукт (белое твердое вещество) составил 108,57 г, выход составлял 70%.

Пример 4

Пример 4 отличался от примера 1 тем, что устройство непрерывной реакции представляло собой колонный реактор.

1,56 кг раствора 2-метил-2-фенил[1.1.1.01,3]пропеллана в н-бутиловом эфире получали самостоятельно (содержание по данным ЯМР составило 5,0%, что эквивалентно 78 г сырья) и вносили в первое загрузочное устройство; 143 г (1,1 экв.) 2,3-бутандиона и 200 мл этанола (сорастворитель) вносили во второе загрузочное устройство, затем смешивали в гомогенный раствор; включали источник света (светодиодная лампа с длиной волны 313 нм) и открывали систему автоматической загрузки. С помощью поршневого насоса раствор сырьевого материала А и раствор 2,3-бутандиона в этаноле подавали в расположенный последовательно смеситель, соответственно, со скоростью 10 г/мин и 1,93 г/мин, а затем в устройство непрерывной реакции (катушка) для реакции; наружная ванна имела температуру, регулируемую в пределах 0-5°С, и время удерживания 15 мин; разгрузочное отверстие соединялось с пленочным концентратором для непрерывного концентрирования; концентрированный раствор поступал в осциллятор, и температуру контролировали в диапазоне от -55°С до -60°С, последовательно выполняли кристаллизацию и фильтрацию. Продукт (белое твердое вещество) составил 122,52 г, и выход составил 70%.

Пример 5

Пример 5 отличался от примера 1 тем, что в сырьевом материале A, R1, R2 и R3 представляли собой, соответственно, водород, водород и бензил.

1,5 кг раствора 2-бензил трициклического[1.1.1.01,3]пропеллана в н-бутиловом эфире получали самостоятельно (содержание по данным ЯМР составило 6,7%, что эквивалентно 100 г сырьевого материала) и вносили в первое загрузочное устройство; 60,6 г (1,1 экв.) 2,3-бутандиона и 200 мл этанола (сорастворитель) вносили во второе загрузочное устройство, затем смешивали в гомогенный раствор; включали источник света (светодиодная лампа с длиной волны 313 нм) и открывали систему автоматической загрузки. С помощью поршневого насоса раствор сырьевого материала А и раствор 2,3-бутандиона в этаноле подавали в расположенный последовательно смеситель, соответственно, со скоростью 10 г/мин и 1,46 г/мин, а затем в устройство непрерывной реакции (катушка) для реакции; наружная ванна имела температуру, регулируемую в пределах 0-5°С, и время удерживания 15 мин; разгрузочное отверстие соединялось с пленочным концентратором для непрерывного концентрирования; концентрированный раствор поступал в осциллятор, и температуру контролировали в диапазоне от -55°С до -60°С, последовательно выполняли кристаллизацию и фильтрацию. Продукт (белое твердое вещество) составил 146,6 г, и выход составил 94,5%.

Пример 6

Пример 6 отличался от примера 1 тем, что в сырьевом материале A, R1, R2 и R3 представляли собой, соответственно, водород, водород и п-метоксибензил.

1,5 кг раствора 2-п-метоксибензил трициклического[1.1.1.01,3]пропеллана в н-бутиловом эфире получали самостоятельно (содержание по данным ЯМР составило 6,7%, что эквивалентно 100 г сырьевого материала) и вносили в первое загрузочное устройство; 50,8 г (1,1 экв.) 2,3-бутандиона и 200 мл этанола (сорастворитель) вносили во второе загрузочное устройство, затем смешивали в гомогенный раствор; включали источник света (светодиодная лампа с длиной волны 313 нм) и открывали систему автоматической загрузки. С помощью поршневого насоса раствор сырьевого материала А и раствор 2,3-бутандиона в этаноле подавали в расположенный последовательно смеситель, соответственно, со скоростью 10 г/мин и 1,39 г/мин, а затем в устройство непрерывной реакции (катушка) для реакции; наружная ванна имела температуру, регулируемую в пределах 0-5°С, и время удерживания 15 мин; разгрузочное отверстие соединялось с пленочным концентратором для непрерывного концентрирования; концентрированный раствор поступал в осциллятор, и температуру контролировали в диапазоне от -55°С до -60°С, последовательно выполняли кристаллизацию и фильтрацию. Продукт (белое твердое вещество) составил 138,6 г, и выход составил 94,8%.

Пример 7

Пример 7 отличался от примера 1 тем, что в сырьевом материале A, R1, R2 и R3 представляли собой, соответственно, водород, водород и п-метоксифенил.

1,5 кг раствора 2-п-метоксифенил трициклического[1.1.1.01,3]пентана в н-бутиловом эфире получали самостоятельно (содержание по данным ЯМР составило 6,7%, что эквивалентно 100 г сырьевого материала) и вносили в первое загрузочное устройство; 55,0 г (1,1 экв.) 2,3-бутандиона и 200 мл этанола (сорастворитель) вносили во второе загрузочное устройство, затем смешивали в гомогенный раствор; включали источник света (светодиодная лампа с длиной волны 313 нм) и открывали систему автоматической загрузки. С помощью поршневого насоса раствор сырьевого материала А и раствор 2,3-бутандиона в этаноле подавали в расположенный последовательно смеситель, соответственно, со скоростью 10 г/мин и 1,42 г/мин, а затем в устройство непрерывной реакции (катушка) для реакции; наружная ванна имела температуру, регулируемую в пределах 0-5°С, и время удерживания 15 мин; разгрузочное отверстие соединялось с пленочным концентратором для непрерывного концентрирования; концентрированный раствор поступал в осциллятор, и температуру контролировали в диапазоне от -55°С до -60°С, последовательно выполняли кристаллизацию и фильтрацию. Продукт (белое твердое вещество) составил 141 г, и выход составил 94%.

Пример 8

Пример 8 отличался от примера 1 тем, что в качестве сорастворителя использовали н-гексан.

1,5 кг раствора 2-метил-2-фенил [1.1.1.01,3]пентана в н-бутиловом эфире получали самостоятельно (содержание по данным ЯМР составило 6,7%, что эквивалентно 78 г сырьевого материала) и вносили в первое загрузочное устройство; 143,0 г (1,1 экв.) 2,3-бутандиона и 200 мл этанола (сорастворитель) вносили во второе загрузочное устройство, затем смешивали в гомогенный раствор; включали источник света (светодиодная лампа с длиной волны 313 нм) и открывали систему автоматической загрузки. С помощью поршневого насоса раствор сырьевого материала А и раствор 2,3-бутандиона в этаноле подавали в расположенный последовательно смеситель, соответственно, со скоростью 10 г/мин и 1,93 г/мин, а затем в устройство непрерывной реакции (катушка) для реакции; наружная ванна имела температуру, регулируемую в пределах 0-5°С, и время удерживания 15 мин; разгрузочное отверстие соединялось с пленочным концентратором для непрерывного концентрирования; концентрированный раствор поступал в осциллятор, и температуру контролировали в диапазоне от -55°С до -60°С, последовательно выполняли кристаллизацию и фильтрацию. Продукт (белое твердое вещество) составил 141,14 г, и выход составил 94%.

Пример 9

Пример 9 отличался от примера 1 тем, что источник света имел длину волны 365 нм.

1,5 кг раствора 2-метил-2-фенил [1.1.1.01,3]пропеллана в н-бутиловом эфире получали самостоятельно (содержание по данным ЯМР составило 5,0%, что эквивалентно 78 г сырьевого материала) и вносили в первое загрузочное устройство; 143,0 г (1,1 экв.) 2,3-бутандиона и 200 мл этанола (сорастворитель) вносили во второе загрузочное устройство, затем смешивали в гомогенный раствор; включали источник света (светодиодная лампа с длиной волны 365 нм) и открывали систему автоматической загрузки. С помощью поршневого насоса раствор сырьевого материала А и раствор 2,3-бутандиона в этаноле подавали в расположенный последовательно смеситель, соответственно, со скоростью 10 г/мин и 1,93 г/мин, а затем в устройство непрерывной реакции (катушка) для реакции; наружная ванна имела температуру, регулируемую в пределах 0-5°С, и время удерживания 15 мин; разгрузочное отверстие соединялось с пленочным концентратором для непрерывного концентрирования; концентрированный раствор поступал в осциллятор, и температуру контролировали в диапазоне от -55°С до -60°С, последовательно выполняли кристаллизацию и фильтрацию. Продукт (белое твердое вещество) составил 131,85 г, и выход составил 85%.

Пример 10

Пример 10 отличался от примера 1 тем, что время удерживания составляло 30 мин.

1,5 кг раствора 2-метил-2-фенил [1.1.1.01,3]пропеллана в н-бутиловом эфире получали самостоятельно (содержание по данным ЯМР составило 5,0%, что эквивалентно 78 г сырьевого материала) и вносили в первое загрузочное устройство; 143,0 г (1,1 экв.) 2,3-бутандиона и 200 мл этанола (сорастворитель) вносили во второе загрузочное устройство, затем смешивали в гомогенный раствор; включали источник света (светодиодная лампа с длиной волны 313 нм) и открывали систему автоматической загрузки. С помощью поршневого насоса раствор сырьевого материала А и раствор 2,3-бутандиона в этаноле подавали в расположенный последовательно смеситель, соответственно, со скоростью 5 г/мин и 1 г/мин, а затем в устройство непрерывной реакции (катушка) для реакции; наружная ванна имела температуру, регулируемую в пределах 0-5°С, и время удерживания 30 мин; разгрузочное отверстие соединялось с пленочным концентратором для непрерывного концентрирования; концентрированный раствор поступал в осциллятор, и температуру контролировали в диапазоне от -55°С до -60°С, последовательно выполняли кристаллизацию и фильтрацию. Продукт (белое твердое вещество) составил 136,48 г, и выход составил 94%.

Пример 11

Пример 11 отличался от примера 1 тем, что добавленным сорастворителем являлся ацетонитрил.

1,5 кг раствора 2-метил-2-фенил [1.1.1.01,3]пропеллана в н-бутиловом эфире получали самостоятельно (содержание по данным ЯМР составило 5,0%, что эквивалентно 78 г сырьевого материала) и вносили в первое загрузочное устройство; 143,0 г (1,1 экв.) 2,3-бутандиона и 200 мл ацетонитрила (сорастворитель) вносили во второе загрузочное устройство, затем смешивали в гомогенный раствор; включали источник света (светодиодная лампа с длиной волны 313 нм) и открывали систему автоматической загрузки. С помощью поршневого насоса раствор сырьевого материала А и раствор 2,3-бутандиона в этаноле подавали в расположенный последовательно смеситель, соответственно, со скоростью 10 г/мин и 2 г/мин, а затем в устройство непрерывной реакции (катушка) для реакции; наружная ванна имела температуру, регулируемую в пределах 0-5°С, и время удерживания 15 мин; разгрузочное отверстие соединялось с пленочным концентратором для непрерывного концентрирования; концентрированный раствор поступал в осциллятор, и температуру контролировали в диапазоне от -55°С до -60°С, последовательно выполняли кристаллизацию и фильтрацию. Продукт (белое твердое вещество) составил 131,83 г, и выход составил 85%.

Из приведенного выше описания видно, что примеры по настоящему раскрытию достигают следующего технического эффекта:

по сравнению с существующим способом получения, указанный выше пропеллан с заместителями служит в качестве реакционного материала для значительного улучшения стабильности реакционного материала, снижения вероятности медленного разложения и разрушения при облучении, тем самым улучшая скорость превращения реакционного материала и выход целевого продукта (соединения формулы (III)) до некоторой степени.

Представленные выше примеры являются лишь предпочтительными примерами настоящего раскрытия и не рассматриваются как ограничивающие настоящее раскрытие. Специалист в данной области знает, что настоящее раскрытие может иметь различные замены и перестановки. Любое изменение, эквивалентная замена, улучшение и т.п., сделанные в пределах сущности и принципа настоящего раскрытия, должны быть включены в объем охраны настоящего раскрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНЫЕ ПОТОЧНЫЕ СПОСОБЫ ДЛЯ ПОЛУЧЕНИЯ БИЦИКЛИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2800934C2 |

| СПОСОБ ПОЛУЧЕНИЯ [1.1.1]ПРОПЕЛЛАНА | 2020 |

|

RU2820479C2 |

| ТРИСДИКЕТОНАТНЫЕ КОМПЛЕКСЫ ЛАНТАНИДОВ С ЛИГАНДАМИ ПИРИДИНОВОГО РЯДА В КАЧЕСТВЕ ЛЮМИНОФОРОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2463304C1 |

| ГОМОГЕННЫЙ КАТАЛИЗАТОР ДЛЯ СИНТЕЗА МЕТАНОЛА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1989 |

|

RU2062648C1 |

| НОВЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ СОЕДИНЕНИЕ ЖЕЛЕЗА И ОКСИД ГРАФЕНА | 2016 |

|

RU2706318C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ ЛАМОТРИДЖИНА, ПРОМЕЖУТОЧНЫЕ СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ФАРМАЦЕВТИЧЕСКОЙ КОМПОЗИЦИИ | 1995 |

|

RU2145602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРМЕТИЛЗАМЕЩЕННОГО БЕНЗОЛА | 2014 |

|

RU2670436C2 |

| ИЗОМЕРИЗАЦИЯ ФАРМАЦЕВТИЧЕСКИХ ИНТЕРМЕДИАТОВ | 2006 |

|

RU2412165C2 |

| СПОСОБ ПОЛУЧЕНИЯ О-ЛЮМИНОЛЯТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2013 |

|

RU2532128C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ДИАМИНОВ, ТРИАМИНОВ ИЗ АРОМАТИЧЕСКИХ НИТРОСОЕДИНЕНИЙ | 2013 |

|

RU2549618C1 |

Настоящее изобретение относится к способу непрерывного синтеза соединения формулы (III)

которое является фармацевтическим промежуточным соединением. Предлагаемый способ включает: перед непрерывной фотохимической реакцией, смешивание сырьевого материала А с растворителем с образованием смешанного раствора и последующую подачу смешанного раствора в устройство непрерывной реакции, причем растворитель представляет собой один или несколько растворителей, выбранных из группы, состоящей из н-гексана, н-гептана, н-бутилового эфира, циклогексана и циклопентана; непрерывную подачу сырьевого материала A и сырьевого материала B в устройство непрерывной реакции для непрерывной фотохимической реакции при облучении источником света с получением соединения формулы (III) и контроль реакционной температуры в устройстве непрерывной реакции с помощью регулятора температуры во время реакции. При этом сырьевой материал A имеет структуру, представленную формулой (I), и сырьевой материал B имеет структуру, представленную формулой (II):

в формуле (I) R1 и R2, каждый, независимо выбран из водорода, бензила, метила, фенила, галогена, сложноэфирной группы, карбоксила или гидрокси, R3 выбран из водорода, бензила, метила, фенила, галогена, сложноэфирной группы, карбоксила или гидрокси, или альтернативно R3 выбран из п-метоксибензила, п-метоксифенила, когда R1, R2 представляют собой водород, и по меньшей мере один из R1, R2 и R3 не является водородом;

в формуле (II) R4 и R5 выбраны из метила. Реакционная температура непрерывной фотохимической реакции составляет 0-5°C, реакционное время непрерывной фотохимической реакции составляет 10-20 мин. Технический результат – получение соединения формулы (III) при улучшении скорости превращения. 5 з.п. ф-лы, 1 ил., 12 пр.

1. Способ непрерывного синтеза соединения формулы (III)

при этом способ непрерывного синтеза включает:

перед непрерывной фотохимической реакцией, смешивание сырьевого материала А с растворителем с образованием смешанного раствора и последующую подачу смешанного раствора в устройство непрерывной реакции, причем растворитель представляет собой один или несколько растворителей, выбранных из группы, состоящей из н-гексана, н-гептана, н-бутилового эфира, циклогексана и циклопентана;

непрерывную подачу сырьевого материала A и сырьевого материала B в устройство непрерывной реакции для непрерывной фотохимической реакции при облучении источником света с получением соединения формулы (III) и контроль реакционной температуры в устройстве непрерывной реакции с помощью регулятора температуры во время непрерывной фотохимической реакции, где сырьевой материал A имеет структуру, представленную формулой (I), и сырьевой материал B имеет структуру, представленную формулой (II)

в формуле (I) R1 и R2, каждый, независимо выбран из водорода, бензила, метила, фенила, галогена, сложноэфирной группы, карбоксила или гидрокси, R3 выбран из водорода, бензила, метила, фенила, галогена, сложноэфирной группы, карбоксила или гидрокси, или альтернативно R3 выбран из п-метоксибензила, п-метоксифенила, когда R1, R2 представляют собой водород, и по меньшей мере один из R1, R2 и R3 не является водородом;

в формуле (II) R4 и R5 выбраны из метила;

где реакционная температура непрерывной фотохимической реакции составляет 0-5°C, реакционное время непрерывной фотохимической реакции составляет 10-20 мин.

2. Способ непрерывного синтеза по п. 1, в котором источник света представляет собой светодиодную лампу с длиной волны 300-350 нм.

3. Способ непрерывного синтеза по п. 1, в котором во время непрерывной фотохимической реакции способ непрерывного синтеза дополнительно включает непрерывную подачу сорастворителя в устройство непрерывной реакции.

4. Способ непрерывного синтеза по п. 3, в котором сорастворитель представляет собой один или несколько растворителей, выбранных из группы, состоящей из метанола, этанола, этилацетата, этилформиата, ацетона, бутанона и ацетонитрила.

5. Способ непрерывного синтеза по п. 1, в котором молярное отношение сырьевого материала A к сырьевому материалу B составляет 1:(1,0-1,5).

6. Способ непрерывного синтеза по п. 1, в котором устройство непрерывной реакции выбрано из катушки для непрерывной реакции или колонного реактора.

| CN 107486115 A, 19.12.2017 | |||

| Приспособление, предупреждающее отвинчивание гайки | 1928 |

|

SU10306A1 |

| US 5405550 A1, 11.04.1995 | |||

| P | |||

| Kaszynski et al | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| J | |||

| Org | |||

| Chem | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Г.М | |||

| Бутов и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2023-11-28—Публикация

2019-06-11—Подача