Изобретение относится к области обработки металлов давлением, в частности к процессам холодной деформации труб, и может быть использовано при холодном профилировании труб методами продольной прокатки или волочения.

Известна короткая (неподвижная) оправка для волочения профильных труб (SU №227286, В21С 3/16, опубл. 25.09.1968), выполненная с упругим рабочим участком, расположенным при волочении непосредственно в волоке. Рабочий участок оправки выполнен полым и тонкостенным со сквозными поперечными пазами, разделяющими эту часть оправки на четыре пружинящих профильных элемента.

Известна оправка для волочения труб (патент РФ №2341344, В21С 3/16, опубл. 20.12.2008), принятая в качестве прототипа, которая содержит несколько полых однотипных элементов, имеющих профильную наружную поверхность и стянутых в единую конструкцию посредством сердечника и промежуточных упругих элементов.

При профилировании труб происходит оков оправки металлом трубы, который характеризуется прочным сцеплением контактных поверхностей оправки и трубы, что вызывает трудности при извлечении оправки, особенно при изготовлении тонкостенных труб.

Недостатком известных оправок является сложность и трудоемкость извлечения оправки после волочения профильных труб из-за прочного сцепления оправки с трубой, в частности, необходимость приложения значительных продольных усилий, что приводит к искажению формы и размеров трубы и появлению дефектов на внутренней поверхности.

Техническая задача, решаемая предлагаемым изобретением, заключается в создании конструкции оправки для профилирования труб холодной деформацией, обеспечивающей извлечение оправки без искажения формы и отклонения размеров поперечного сечения трубы.

Технический результат заключается в обеспечении изменения размеров наружного контура оправки при извлечении оправки из трубы без искажения формы и размеров поперечного сечения трубы.

Указанный технический результат достигается за счет того, что оправка для холодной деформации труб выполнена с профильной наружной поверхностью и сердечником, расположенным соосно внутри оправки. Согласно изобретению, оправка имеет продольный зазор по всей длине между смежными гранями в одной из вершин наружного контура, внутренняя поверхность с обеих сторон оправки выполнена в виде двух сопряженных конусных участков, сердечник состоит из двух конических втулок, связанных между собой посредством резьбового соединения и установленных с возможностью продольного перемещения, при этом конусность наружной поверхности втулок соответствует конусности участков внутренней поверхности оправки.

В частном случае выполнения расстояние между параллельными гранями оправки относительно наибольшего внутреннего диаметра оправки составляет 1,04÷1,07.

В частном случае выполнения между коническими втулками размещен упругий элемент.

В частном случае выполнения образующие наружных поверхностей конических втулок выполнены по синусоиде.

В частном случае выполнения конические втулки выполнены полыми.

Выполнение оправки по всей длине с зазором между смежными гранями в одной из вершин наружного контура и выполнение сердечника из двух конических втулок, связанных между собой посредством резьбового соединения и установленных внутри оправки с возможностью вращения и продольного перемещения, позволяет изменять геометрические размеры наружного контура оправки. Перед подачей оправки в трубу заданный размер наружного контура оправки обеспечивается за счет максимального сближения конических втулок. При извлечении оправки из трубы за счет взаимного вращения и продольного перемещения втулок в противоположном направлении размер наружного контура оправки уменьшается, образуется технологический зазор между оправкой и стенкой трубы, что обеспечивает беспрепятственное извлечение оправки.

Внутренняя поверхность оправки выполнена в виде двух сопряженных конусных участков, при этом участки сопряжены по меньшему диаметру и конусность соответствующих участков внутренней поверхности оправки соответствует конусности наружной поверхности втулок, т.е. выполнена под тем же углом, что обеспечивает свободное извлечение оправки из трубы за счет перемещения конических втулок в противоположном направлении и регулирования размера наружного контура оправки.

Выполнение оправки с расстоянием между параллельными гранями относительно наибольшего внутреннего диаметра оправки, равным 1,04÷1,07, обеспечивает возможность изменения геометрических размеров наружного контура оправки, имеющей по длине продольный зазор между смежными гранями в одной из вершин наружного контура. При этом соотношение более 1,07 требует значительного увеличения усилия для перемещения конических втулок и обеспечения заданного размера наружного контура оправки. При отношении менее 1,04 существенно уменьшается толщина стенки оправки, что может приводить к возможным искажениям ее формы и размеров в процессе профилирования волочением или прокаткой, обусловленным потерей упругих свойств полым телом оправки.

Дополнительно выполнение образующих наружных поверхностей конических втулок по синусоиде позволит уменьшить их площадь контакта с внутренней поверхностью оправки, снижая величину крутящего усилия при повороте и продольном перемещении конических втулок за счет снижения сил трения на контактной поверхности при повышенной длине оправки.

Размещение между коническими втулками упругого элемента, например, пружины сжатия позволит уменьшить величину крутящего усилия при развороте конических втулок, так как накопленная энергия при сжатии упругого элемента будет создавать усилие, препятствующее расклиниванию витков резьбового соединения конических втулок.

Для изготовления профильных труб большой длины и с увеличенным размером сечения возможно использование сердечника, конические втулки которого выполнены полыми, что позволит существенно уменьшить массу сердечника.

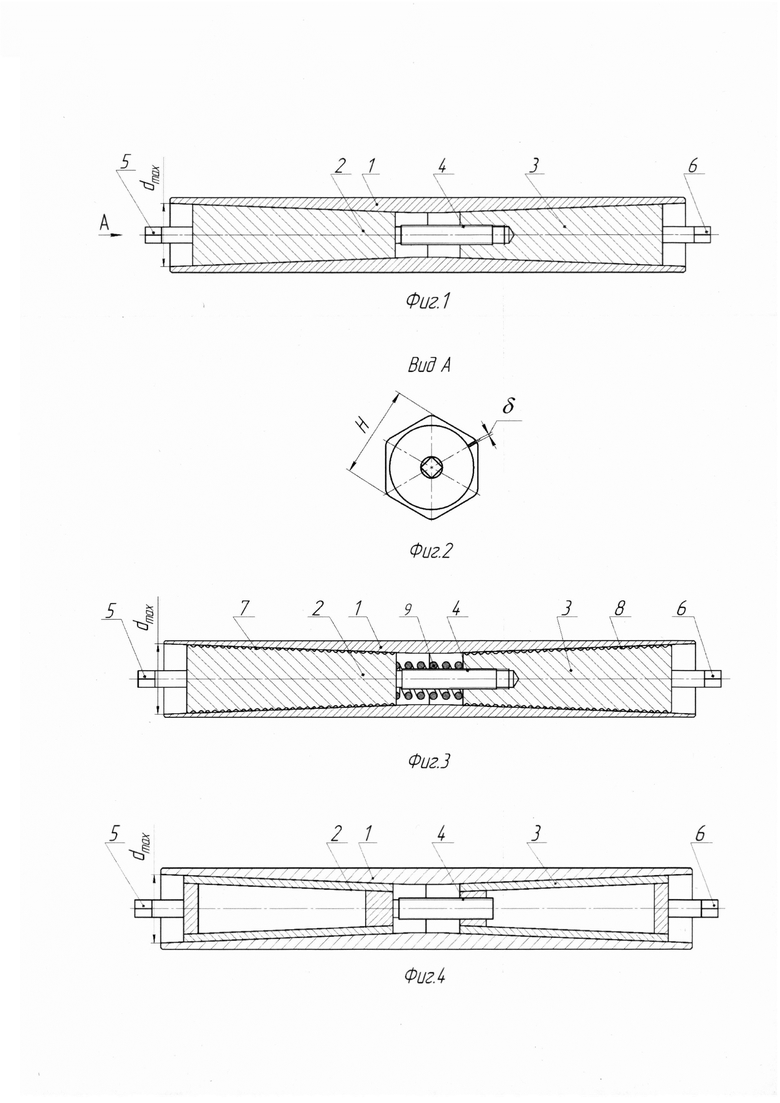

Предлагаемое изобретение поясняется графически, где на фиг.1 показан продольный разрез предлагаемой оправки; на фиг.2 - вид А на фиг.1; на фиг.3 показан продольный разрез оправки с упругим элементом между коническими втулками, на фиг.4 показан продольный разрез оправки с полыми коническими втулками.

Предлагаемая оправка 1 (для примера показана конструкция оправки шестигранного наружного профиля) выполнена с профильной наружной поверхностью и сердечником в виде двух конических втулок 2 и 3. Внутренняя поверхность оправки выполнена в виде двух сопряженных по меньшему диаметру конусных участков равной длины, контактирующих с наружными поверхностями конических втулок 2 и 3. Конические втулки 2 и 3 связаны между собой посредством резьбового соединения 4 и установлены с возможностью продольного перемещения. Конусность наружной поверхности втулок соответствует конусности участков внутренней поверхности оправки. Конические втулки могут быть выполнены, например, с хвостовиками для осуществления вращения втулок, имеющими на торцах шлицевые участки 5, 6 с поперечным сечением, в частности в виде квадрата.

Оправка имеет продольный разрез, формирующий зазор δ по всей длине между смежными гранями в одной из вершин ее наружного контура с расстоянием между параллельными гранями оправки Н. Полость оправки имеет переменный диаметр с меньшим значением по середине и наибольшим значением на торцах - dmax. Отношение расстояния между параллельными гранями оправки к наибольшему внутреннему диаметру оправки H/dmax составляет 1,04÷1,07.

Образующие наружных поверхностей 7 и 8 конических втулок 2 и 3, соответственно, могут быть выполнены по синусоиде, а между коническими втулками может быть установлен упругий элемент, например, пружина сжатия 9. Кроме того, конические втулки 2 и 3 могут быть выполнены полыми, например в оправках, предназначенных для изготовления профильных труб большой длины и с увеличенным размером сечения.

Для изготовления оправки проводят черновую механическую обработку полой заготовки и чистовую обработку внутренней поверхности оправки, выполненной с обеих сторон оправки в виде двух сопряженных по меньшему диаметру конусных участков. Затем осуществляют продольный разрез оправки 1 по одной из вершин поперечного шестигранного сечения с получением зазора величиной 6. Длину оправки выбирают несколько большей длины готовой шестигранной трубы. Далее в полость оправки вводят состоящий из двух конических втулок 2 и 3 сердечник, конусность которых соответствует конусности участков внутренней поверхности оправки (каждую втулку вводят с соответствующего торца оправки), и путем взаимного вращения по часовой стрелке хвостовиков 5 и 6, перемещают конические втулки 2 и 3 в полости оправки навстречу друг другу в направлении их сближения. В результате происходит незначительное увеличение периметра наружного контура оправки 1, что характеризуется увеличением зазора δ по вершине контура на величину Δδ. Далее производят чистовую обработку наружной поверхности оправки, обеспечивая заданный размер между параллельными гранями оправки. Собранную оправку вводят в полость трубы-заготовки и трубу с оправкой подают на линию профилирования для производства профильных труб холодной деформацией (продольной прокаткой или волочением).

Для извлечения оправки из трубы готового размера осуществляют взаимный поворот хвостовиков 5 и 6 конических втулок 2 и 3 в направлении против движения часовой стрелки, что обеспечивает перемещение конических втулок 2 и 3 в противоположных друг от друга направлениях. В результате зазор между смежными гранями оправки уменьшается на величину Δδ и, соответственно, незначительно уменьшается периметр наружного контура оправки, что обеспечивает получение между стенкой трубы и оправкой минимального технологического зазора для свободного извлечения оправки из готовой трубы.

После извлечения оправки взаимным вращением хвостовиков 5 и 6 сводят конические втулки 2 и 3 в полости оправки, обеспечивая ее распор в пределах упругой деформации сечения, при этом контролируют расстояние между параллельными гранями оправки (Н), добиваясь его заданного значения. Таким образом, оправка подготовлена к профилированию следующей трубы-заготовки.

Предложенная конструкция оправки была использована для получения профильных труб, например, шестигранного сечения с помощью прокатки из стали марок ЭП 823-Ш и ЭП 450-Ш с наружным размером «под ключ» 45,2 мм и толщиной стенки 0,87 мм. Длина труб составляла 450 мм.

Оправка имела продольный разрез, формирующий зазор 5 по всей длине между смежными гранями в одной из вершин ее наружного контура, сердечник образован коническими втулками, связанными между собой посредством резьбового соединения, при этом конусность наружной поверхности втулок соответствовала конусности участков внутренней поверхности оправки.

Расстояние между параллельными гранями оправки Н составляло 45,2 мм, наибольший внутренний диаметр оправки - dmax=43,0 мм, что обеспечивало величину соотношения H/dmax=1,05. Длина оправки - 500 мм, материал оправки - сталь 60С2А. Чистовую обработку наружного профиля оправки проводили шлифованием, шероховатость поверхности оправки соответствовала среднему значению Ra=0,63 мкм.

Прокатку проводили в универсальной клети лабораторного стана с условным диаметром горизонтальных приводных валков 260 мм и условным диаметром вертикальных неприводных валков 200 мм. Каждый горизонтальный валок имел ромбический ручей с углом 120°, а вертикальные валки - «гладкую бочку». Сведенные горизонтальные и вертикальные валки образовывали шестигранный калибр, обеспечивающий формирование требуемого размера трубы.

С использованием предлагаемой оправки было прокатано 22,5 м (45 шт. ) труб из стали ЭП 823-Ш и 192,0 м (384 шт.) труб из стали ЭП 450-Ш, геометрические размеры которых соответствовали заданным требованиям.

Извлечение оправки из труб происходило без приложения дополнительных продольных усилий, что обеспечило сохранность формы и размеров поперечного сечения труб, их прямолинейности и состояния внутренней поверхности. На внутренней поверхности шестигранных труб отсутствовали механические дефекты в виде рисок, царапин, вмятин и отпечатков глубиной более 0,15 мм и протяженностью более 5 мм, параметр шероховатости внутренней поверхности Ra не превышал 2,5 мкм, качество поверхности соответствовало нормативным требованиям. Все трубы были признаны годными.

Для сравнения прокаткой изготовили профильную шестигранную трубу аналогичных размеров и качества поверхности на монолитной оправке из той же стали, что предлагаемая оправка. С использованием монолитной оправки было прокатано 1,0 м (2 шт. ) труб из стали ЭП 823-Ш и 1,5 м (3 шт. ) труб из стали ЭП 450-Ш.

После извлечения монолитной оправки готовые трубы имели смятые торцы с искажением формы шестигранного сечения на длине 50-100 мм, величина параметра шероховатости внутренней поверхности достигала значения Ra=2,90 мкм, а на внутренней поверхности труб присутствовали дефекты в виде царапин, глубина которых превышала 0,15 мм, что являлось нарушением нормативных требований к качеству внутренней поверхности труб. Трубы, прокатанные с использованием монолитной оправки, были признаны браком.

Использование предлагаемой оправки для холодной деформации труб обеспечивает извлечение оправки из трубы без искажения ее формы и размеров поперечного сечения, а также повышает коэффициент выхода годной продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СПИРАЛЬНО-ПРОФИЛИРОВАННЫХ ТРУБ | 2007 |

|

RU2373013C2 |

| СПОСОБ ПРАВКИ ПРОФИЛЬНЫХ ТРУБ И ОПРАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2352421C2 |

| Способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения | 2023 |

|

RU2812288C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ, ПРЕИМУЩЕСТВЕННО ШЕСТИГРАННОЙ ФОРМЫ | 2013 |

|

RU2525030C1 |

| Способ холодной пилигримовой прокатки профильных труб | 1989 |

|

SU1708454A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ТРУБ | 2007 |

|

RU2350417C1 |

| Оправка трубного стана | 1985 |

|

SU1319952A1 |

| ОПРАВКА ДЛЯ ВОЛОЧЕНИЯ ТРУБ | 2007 |

|

RU2341344C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2013 |

|

RU2524156C1 |

| Способ извлечения оправок из труб | 1986 |

|

SU1428493A1 |

Изобретение относится к оправке для холодной деформации труб. Оправка выполнена с профильной наружной поверхностью и сердечником, расположенным соосно внутри оправки. Оправка имеет продольный зазор по всей длине между смежными гранями в одной из вершин наружного контура. Внутренняя поверхность с обеих сторон оправки выполнена в виде двух сопряженных конусных участков. Сердечник состоит из двух конических втулок, связанных между собой посредством резьбового соединения и установленных с возможностью продольного перемещения. Конусность наружной поверхности втулок соответствует конусности участков внутренней поверхности оправки. В результате обеспечивается свободное извлечение оправки из трубы без искажения формы и размеров поперечного сечения трубы. 4 з.п. ф-лы, 4 ил.

1. Оправка для холодной деформации труб, выполненная с профильной наружной поверхностью и сердечником, расположенным соосно внутри оправки, отличающаяся тем, что оправка имеет продольный зазор по всей длине между смежными гранями в одной из вершин наружного контура, при этом внутренняя поверхность с обеих сторон оправки выполнена в виде двух сопряженных конусных участков, а сердечник состоит из двух конических втулок, связанных между собой посредством резьбового соединения и установленных с возможностью продольного перемещения, при этом конусность наружной поверхности втулок соответствует конусности участков внутренней поверхности оправки.

2. Оправка по п. 1, отличающаяся тем, что расстояние между параллельными гранями оправки относительно наибольшего внутреннего диаметра оправки составляет 1,04-1,07.

3. Оправка по п. 1 или 2, отличающаяся тем, что между коническими втулками размещен упругий элемент.

4. Оправка по любому из пп. 1-3, отличающаяся тем, что образующие наружных поверхностей конических втулок выполнены по синусоиде.

5. Оправка по любому из пп. 1-4, отличающаяся тем, что конические втулки выполнены полыми.

| ОПРАВКА ДЛЯ ВОЛОЧЕНИЯ ТРУБ | 2007 |

|

RU2341344C1 |

| 1971 |

|

SU416124A1 | |

| Оправка трубного стана | 1985 |

|

SU1319952A1 |

| CN 109070166 A, 21.12.2018. | |||

Авторы

Даты

2023-11-28—Публикация

2023-02-20—Подача