11

Изобретение относится к производству труб и может быть использовано при раздаче труб изнутри, например, на волочильных станах.

Целью изобретения является повышение точности труб при раздаче.

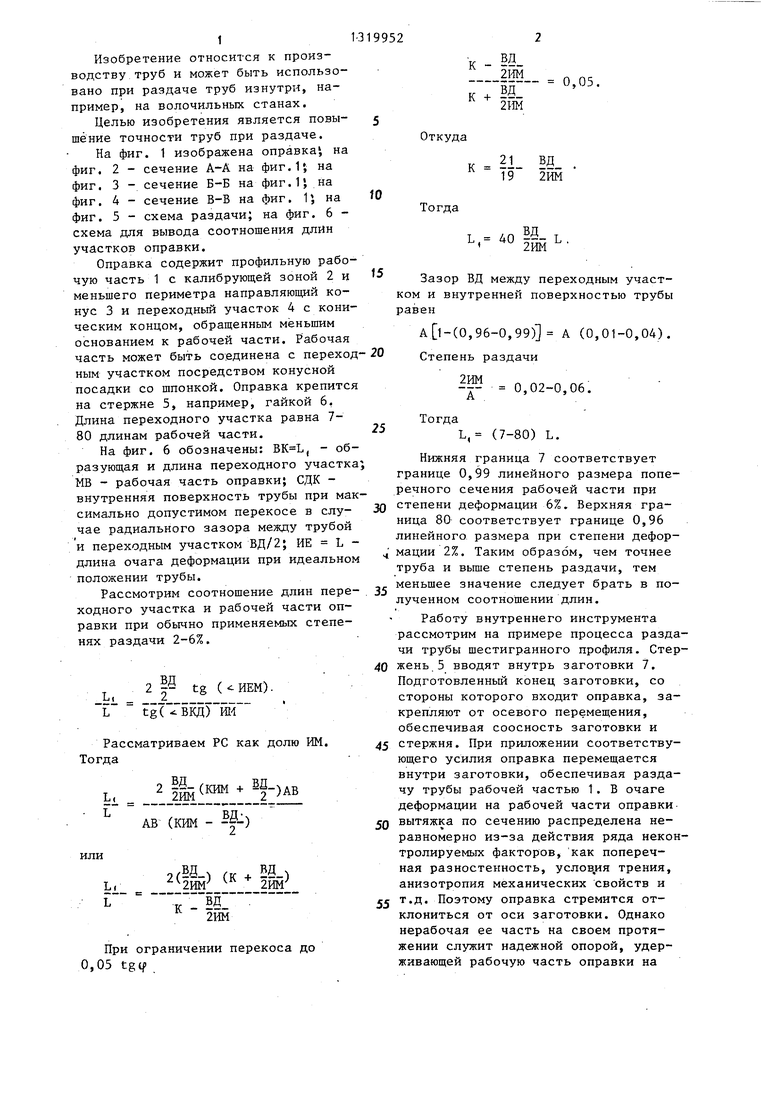

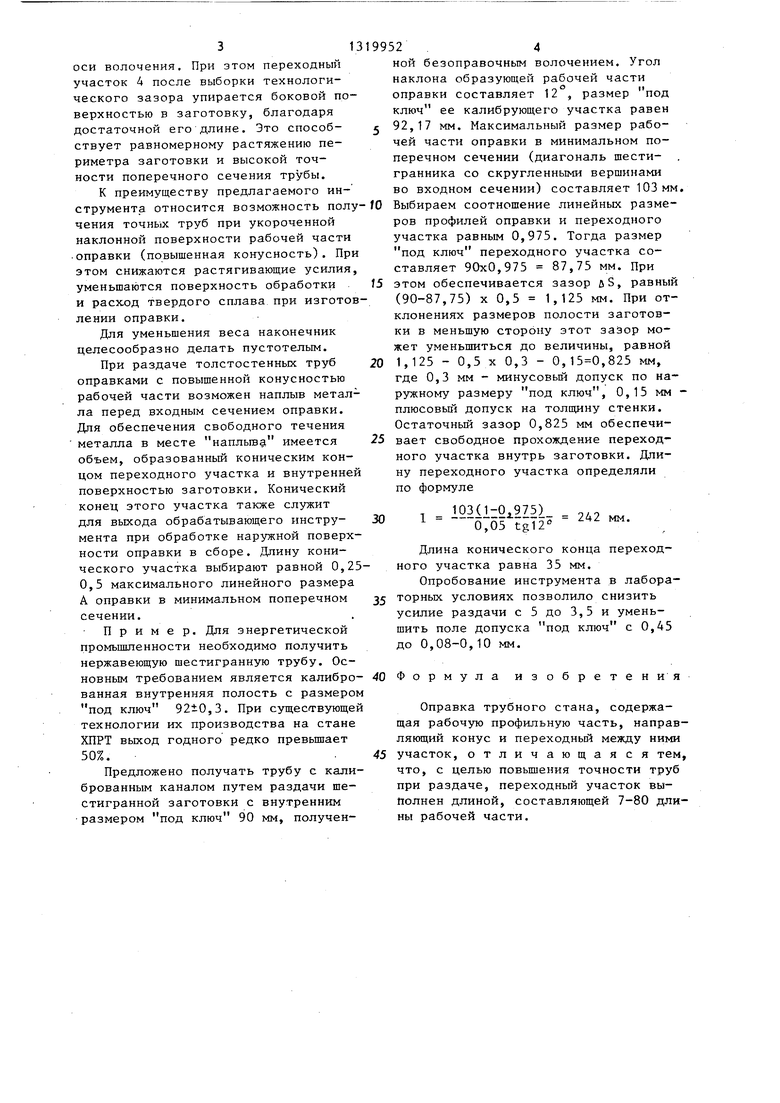

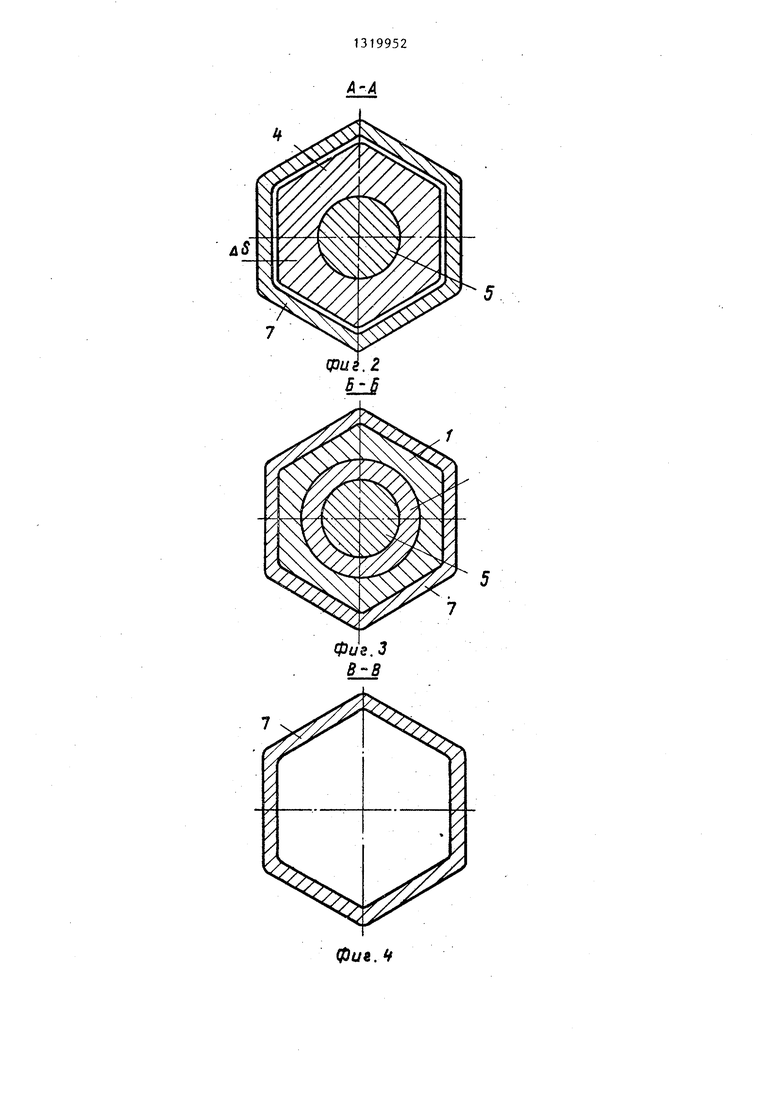

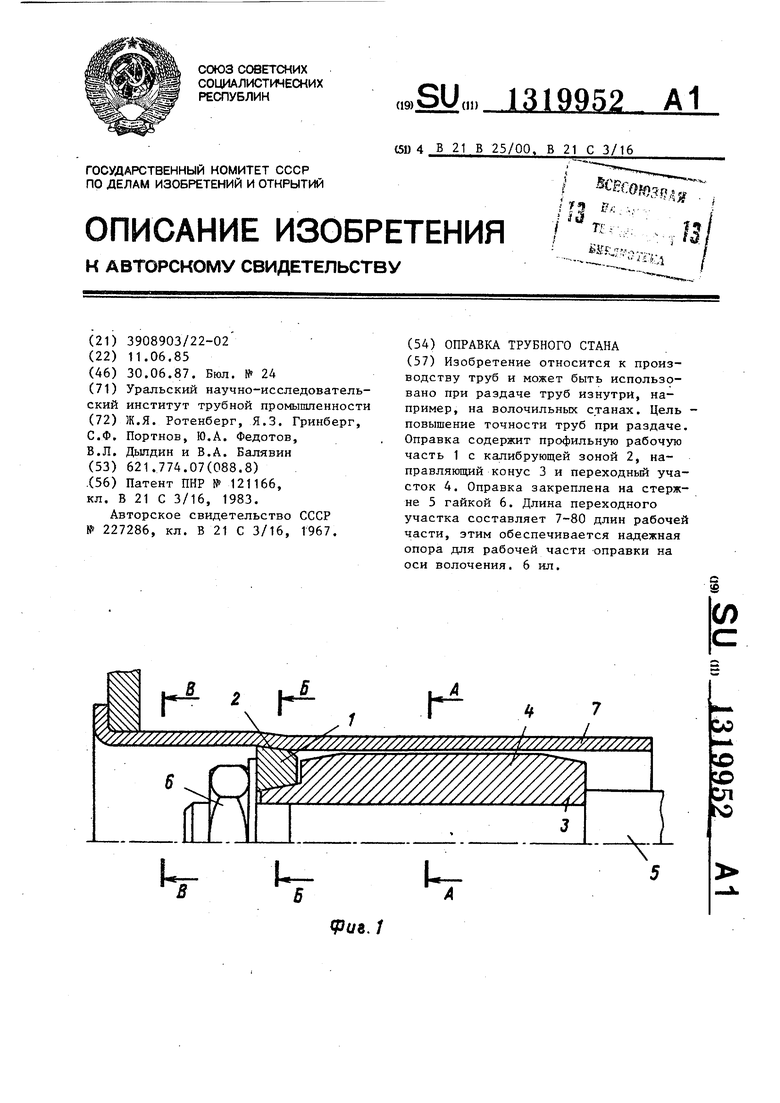

На фиг. 1 изображена оправка, на фиг. 2 - сечение А-А на фиг.1, на фиг. 3 - сечение Б-Б на фиг.1, на фиг. 4 - сечение В-В на фиг. 1, на фиг. 5 - схема раздачи; на фиг. 6 - схема для вывода соотношения длин участков оправки.

Оправка содержит профильную рабочую часть 1 с калибрующей зоной 2 и меньшего периметра направляющий конус 3 и переходный участок 4 с коническим концом, обращенным меньшим основанием к рабочей части. Рабочая часть может быть соединена с переходным участком посредством конусной посадки со шпонкой. Оправка крепится на стержне 5, например, гайкой 6. Длина переходного участка равна 7- 80 длинам рабочей части.

На фиг. 6 обозначены: , - образующая и длина переходного участка MB - рабочая часть оправки; СДК - внутренняя поверхность трубы при максимально допустимом перекосе в случае радиального зазора между трубой и переходным участком ВД/2; ИЕ L - длина очага деформации при идеальном положении трубы.

Рассмотрим соотношение длин переходного участка и рабочей части оправки при обычно применяемых степенях раздачи 2-6%.

L,

ВД

2 tg ().

L tg( .ВКД) Ш 1

Рассматриваем PC как долю Тогда

LI :

АВ (КИМ - -|-)

или

2(||й (« 1йм к - 25-

2ИМ

При ограничении перекоса до 0,05 tgif

19952

0,05.

Откуда

К 21- 2Д . 19 2ЙМ

fO

Тогда

.-offfi

Зазор ВД между переходным участком и внутренней поверхностью трубы равен

(0,96-0,99) А (0,01-0,04). Степень раздачи

. 0.02-0,06.

25

Тогда

L, (7-80) L.

Нижняя граница 7 соответствует границе 0,99 линейного размера поперечного сечения рабочей части при

степени деформации 6%. Верхняя граница 80 соответствует границе 0,96 линейного размера при степени дефор- мации 2%. Таким образом, чем точнее труба и выше степень раздачи, тем

меньшее значение следует брать в полученном соотношении длин.

Работу внутреннего инструмента рассмотрим на примере процесса раздачи трубы шестигранного профиля. Стержень 5 вводят внутрь заготовки 7. Подготовленный конец заготовки, со стороны которого входит оправка, закрепляют от осевого перемещения, обеспечивая соосность заготовки и

стержня. При приложении соответствующего усилия оправка перемещается внутри заготовки, обеспечивая раздачу трубы рабочей частью 1. В очаге деформации на рабочей части оправки

вытяжка по сечению распределена неравномерно из-за действия ряда неконтролируемых факторов, как поперечная разностенность, услов,ия трения, анизотропия механических свойств и

т.д. Поэтому оправка стремится отклониться от оси заготовки. Однако нерабочая ее часть на своем протяжении служит надежной опорой, удерживающей рабочую часть оправки на

оси волочения. При этом переходный участок 4 после выборки технологического зазора упирается боковой поверхностью в заготовку, благодаря достаточной его длине. Это способствует равномерному растяжению периметра заготовки и высокой точности поперечного сечения трубы.

К преимуществу предлагаемого ин- струмента относится возможность получения точных труб при укороченной наклонной поверхности рабочей части оправки (повышенная конусность). При этом снижаются растягивающие усилия, уменьша отся поверхность обработки и расх.од твердого сплава при изготовлении оправки.

Для уменьшения веса наконечник целесообразно делать пустотелым.

При раздаче толстостенных труб оправками с повышенной конусностью рабочей части возможен наплыв металла перед входным сечением оправки. Для обеспечения свободного течения металла в месте напльша имеется объем, образованньш коническим концом переходного участка и внутренней поверхностью заготовки. Конический конец этого участка также служит для выхода обрабатывающего инструмента при обработке наружной поверхности оправки в сборе. Длину конического участка выбирают равной 0,25 0,5 максимального линейного размера А оправки в минимальном поперечном сечении.

Пример. Для энергетической промышленности необходимо получить нержавеющую шестигранную трубу. Основным требованием является калиброванная внутренняя полость с размером под ключ 92±0,3. При существующей технологии их производства на стане ХПРТ выход годного редко превьш1ает 50%.

Предложено получать трубу с калиброванным каналом путем раздачи шестигранной заготовки с внутренним размером под ключ 90 мм, полученной безоправочным волочением. Угол наклона образующей рабочей части оправки составляет 12 , размер под ключ ее калибрующего участка равен

92,17 мм. Максимальный размер рабочей части оправки в минимальном поперечном сечении (диагональ шестигранника со скругленными вершинами во входном сечении) составляет 103 мм.

Выбираем соотношение линейных размеров профилей оправки и переходного участка равным 0,975. Тогда размер под ключ переходного участка составляет 90x0,975 87,75 мм. При

этом обеспечивается зазор uS, равный (90-87,75) X 0,5 1,125 мм. При отклонениях размеров полости заготовки в меньшую сторону этот зазор может уменьшиться до величины, равной

1,125 - 0,5 X 0,3 - 0,,825 мм, где 0,3 мм - минусовьш допуск по наружному размеру под ключ, 0,15 мм - плюсовьш допуск на толщину стенки. Остаточный зазор 0,825 мм обеспечивает свободное прохождение переходного участка внутрь заготовки. Длину переходного участка определяли по формуле

30 1 I23ill0 9Z5L 242 0,05 tg12

мм.

Длина конического конца переходного участка равна 35 мм.

Опробование инструмента в лабора- торных условиях позволило снизить усилие раздачи с 5 до 3,5 и уменьшить поле допуска под ключ с 0,45 до 0,08-0,10 мм.

Формула изобретения

Оправка трубного стана, содержащая рабочую профильную часть, направляющий конус и переходный между ними участок, отличающаяся тем, что, с целью повьшения точности труб при раздаче, переходный участок выполнен длиной, составляющей 7-80 длины рабочей части.

Фиъ. V

сриг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ волочения профильных тонкостенных труб | 1987 |

|

SU1454532A1 |

| Способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения | 2023 |

|

RU2812288C1 |

| Оправка для холодной деформации труб | 2023 |

|

RU2808490C1 |

| Инструмент для волочения труб | 1985 |

|

SU1402382A1 |

| Способ холодной пилигримовой прокатки профильных труб | 1989 |

|

SU1708454A1 |

| Инструмент для волочения тонкостенных фасонных труб | 1982 |

|

SU1045977A1 |

| ОПРАВКА ДЛЯ ВОЛОЧЕНИЯ ТРУБ | 2007 |

|

RU2341344C1 |

| Инструмент для волочения труб | 1985 |

|

SU1306614A1 |

| Самоустанавливающаяся оправка для волочения труб | 1983 |

|

SU1126351A1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1999 |

|

RU2177385C2 |

Изобретение относится к производству труб и может быть использовано при раздаче труб изнутри, например, на волочильных станах. Цель - повышение точности труб при раздаче. Оправка содержит профильную рабочую часть 1 с калибрующей зоной 2, направляющий конус 3 и переходный участок 4. Оправка закреплена на стержне 5 гайкой 6. Длина переходного участка составляет 7-80 длин рабочей части, этим обеспечивается надежная опора для рабочей части оправки на оси волочения. 6 ил. Ри«. /

фиг.6

Редактор А. Долинич

Составитель Л. Матурина

Техред В.Кадар Корректор Т. Колб

Заказ 2553/9Тираж 480Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Авторы

Даты

1987-06-30—Публикация

1985-06-11—Подача