Изобретение относится к трубопрокатному производству и может быть использовано при изготовлении профильных труб из полой цилиндрической заготовки на пилигримовых станах холодной прокатки труб (на станах ХПТ).

Цель изобретения -улучшение качества профильных труб.

Поставленная цель достигается тем, что в способе холодной пилигримовой прокатки профильных труб, включающем порционную подачу цилиндрической заготовки в ручьевой калибр, образованный перемещаемыми возвратно-поступательно валками, имеющими на периметре ручья профильный участок, и неподвижной оправкой переменного по длине сечения с профилем от круглого до профильного, и изменение размеров заготовки в очаге деформации с формированием профиля, причем профилирование заготовки выполняют на длине очага деформации, составляющей 0,3-0,4 длины его зоны обжатия, и обжатие по толщине стенки на этом участке составляет 1323%.

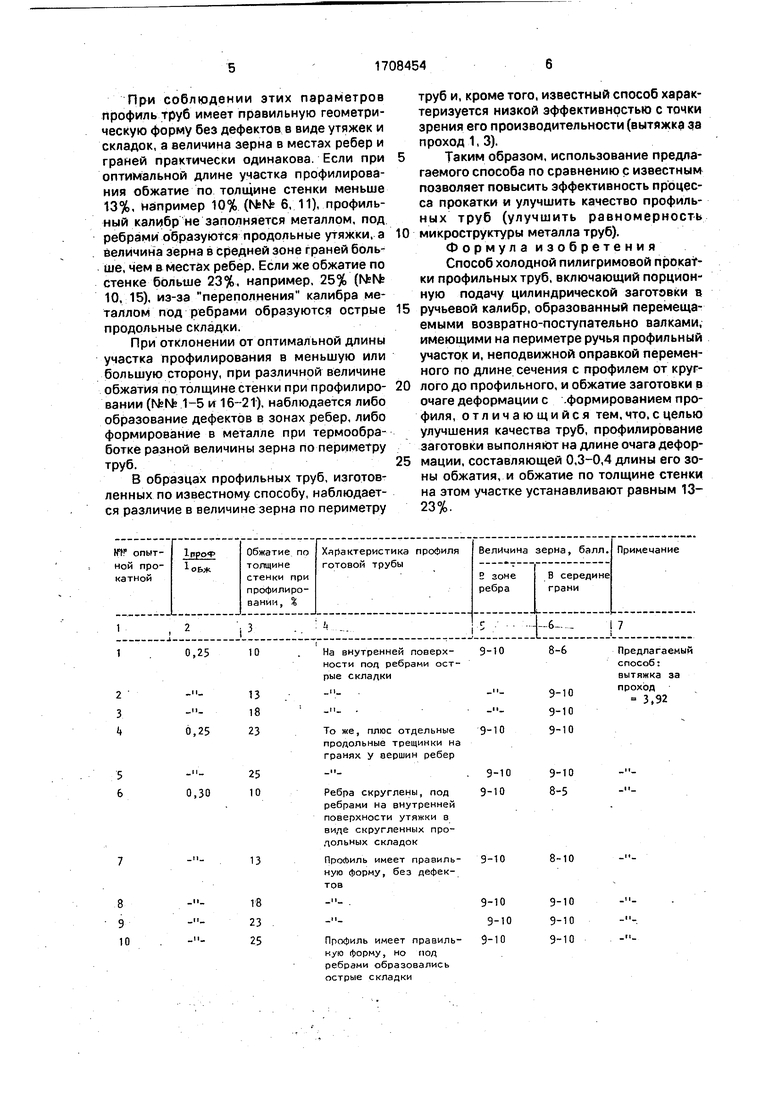

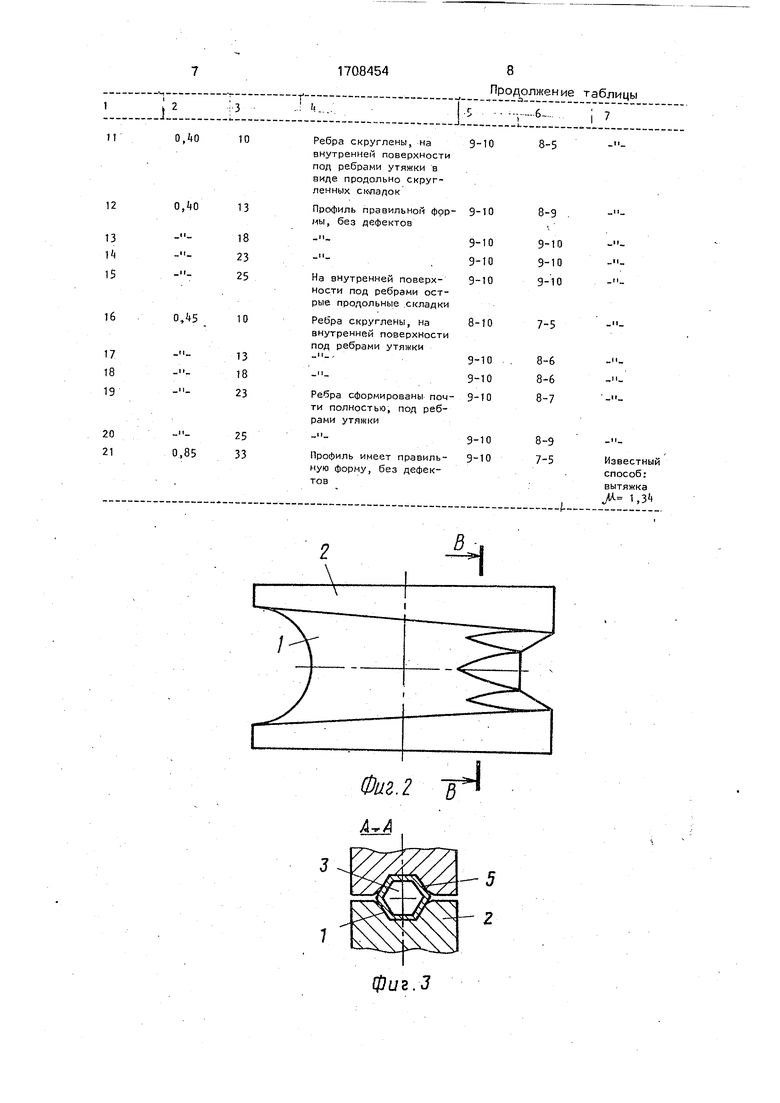

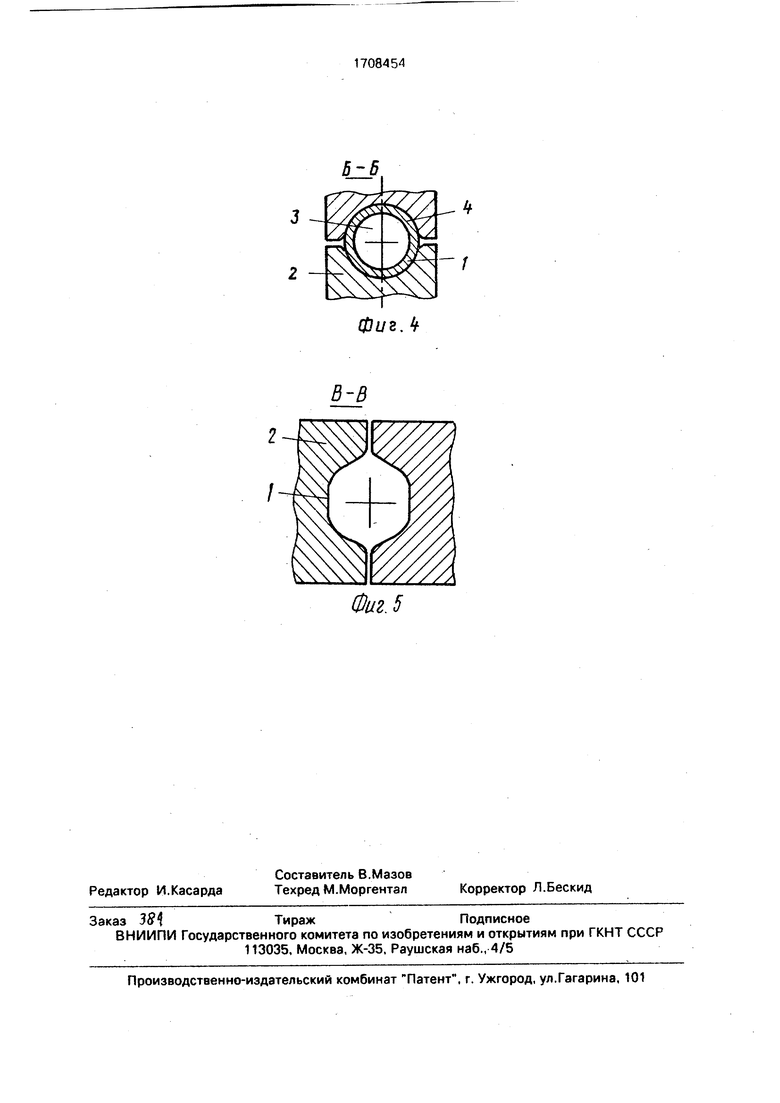

На фиг. 1 показана схема прокатки (1обж.

-длина обжимной зоны, 1проф. - длина зоны профилирования); на фиг. 2 - валок стана ХПТ для прокатки, например, шестигранных труб; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг,; 1; на фиг, 5

-сечение В-В на фиг. 2.

Способ осуществляют следующим образом.

В калибр, образованный ручьями 1 валкоз 2 и оправкой 3, подают порцию металла заготовки 4 с одновременным фиксированным поворотом заготовки вместе с оправкой (при прокатке шестигранных труб, например, фиксированный угол поворота составляет 60°). Перемещаемые возвратнопоступательно валки 2 ручьями переменного сечения вначале обжимают заготовки по диаметру до соприкосновения ее внутренней поверхности с оправкой, а затем по длине рабочего конуса - по диаметру и толщине стенки до готовой трубы 5. При этом профилирование осуществляют на завершающем участке обжимной зоны (проф. на фиг. 1).

Экспериментально установлено, что оптимальными параметрами профилирования являются участок профилирования длиной 0,3-0,4 длины обжимной зоны и обжатие по толщине стенки 13-23%. При соблюдении указанных параметров трубы имеют полностью сформированный профиль без складок и утяжек в местах ребер.

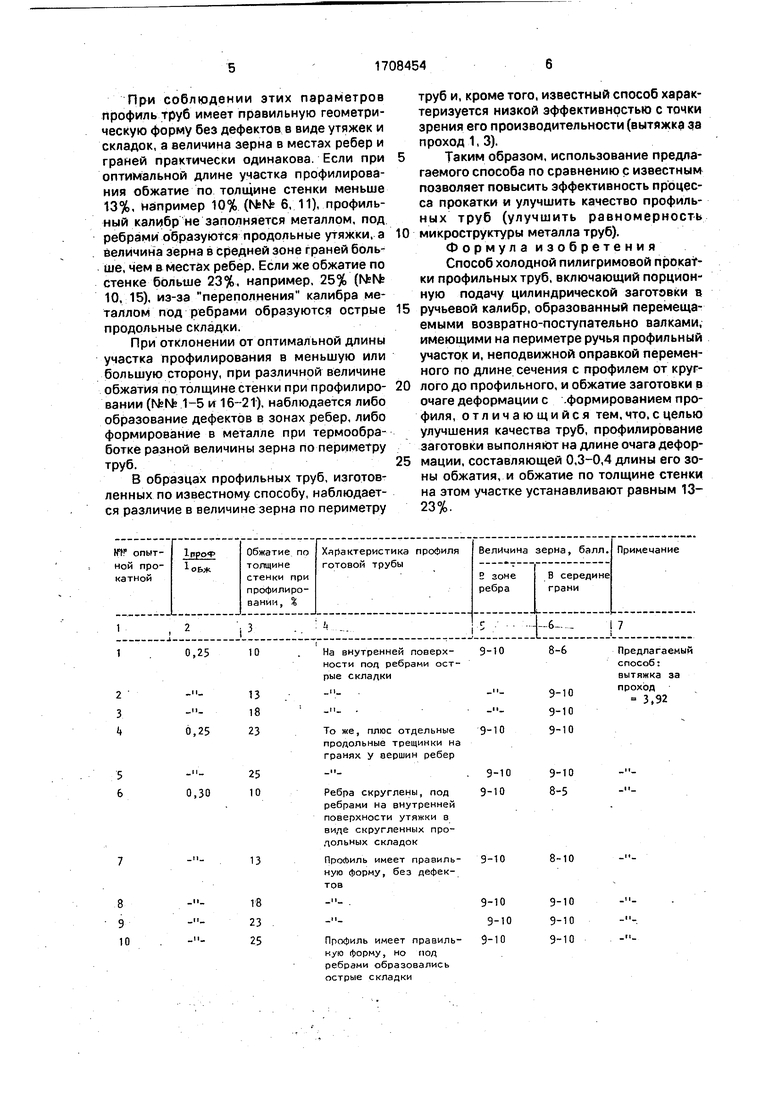

Для сравнения предлагаемый и известный способы опробованы при изготовлении

образцов шестигранных труб размером под ключ 44x1,0 мм из нержавеющей стали ОХ18Н10Т. Прокатку труб осуществляли на стане ХПТРЗО-60, оснащенном рабочей

валковой клетью вместо роликовой клети. Механизм подачи-поворота заготовки в этом стане позволяет выполнять фиксированный поворот заготовки. Для прокатки применяли кольцевые ручьевые валки диаметром 250 мм, шириной 140 мм. Число двойных ходов - 60 в 1 мин, длина обжимной зоны равна 450 мм.

При опробовании предлагаемого способа в качестве исходной заготовки использовали трубы размером 65x3,0 мм. В качестве рабочего инструмента применяли валки с ручьями уменьшающегося в направлении прокатки сечения и конусные оправки. Завершающие участки обжимной зоны инструмента выполняли профильными. Конусность оправок (2 tg а) составляла примерно 0,03. Зоны профилирования на рабочем инструменте изготовляли длиной от 0,2 до 0,5 длины обжимной зоны. Суммарная

5 деформация в конце конусной части калибра (до профилирования) составляла 65-68%. Профилирование осуществляли с деформацией по толщине стенки от 9 до 26%. Параметры профилирования изменяли путем

0 соответствующей настройки стана. Образцы труб после прокатки подвергали термообработке при 1050-1080°С, с выдержкой до 5 мин, .

Для реализации известного способа

5 (прототипа) применяли валки с постоянным профильным поперечным сечением ручьев. Размеры сечения соответствовали размерам готовой шестигранной трубы. Прокатку при указанных параметрах проводили на

0 расширяющейся по ходу прокатки профильной оправке. Использование расширяющейся оправки при прокатке профильных труб вызывает появление значительных осевых усилий, из-за чего при стыковке заготовок их концы сминаются и врезаются друг в друга. Это ограничивает величину деформации за проход. В связи с этим, в качестве заготовки для прокатки шестигранных труб согласно прототипу использовали заготовку

0 размером 44x1,5 мм. Результаты опытной прокатки образцов шестигранных труб приведены в таблице.

Как следует из приведенных в таблице опытных данных оптимальными параметрами прокатки профильных труб согласно предлагаемому способу являются длина участка профилирования, равная 0,3-0,4 длины обжимной зоны, и обжатие по толщине стенки при профилировании в интервале 13-23% (№№ 7-9 и 12-14).

При соблюдении этих параметров профиль труб имеет правильную геометрическую форму без дефектов в виде утяжек и складок, а величина зерна в местах ребер и граней практически одинакова. Если при оптимальной длине участка профилирования обжатие по толщине стенки меньше 13%, например 10% (№№ 6, 11), профильный калибр не заполняется металлом, под ребрами образуются продольные утяжки, а величина зерна в Средней зоне граней больше, чем в местах ребер. Если же обжатие по стенке больше 23%, например, 25% (N:№ 10, 15), из-за переполнения калибра металлом под ребрами образуются острые продольные складки.

При отклонении от оптимальной длины участка профилирования в меньшую или большую сторону, при различной величине обжатия по толщине стенки при профилировании (lvfe№ и 16-21), наблюдается либо образование дефектов в зонах ребер, либо формирование в мetaллe при термообработке разной величины зерна по периметру труб.

В образцах профильных труб, изготовленных по известному способу, наблюдается различие в величине зерна по периметру

труб и, кроме того, известный способ характеризуется низкой эффективностью с точки зрения его производительности (вытяжка з.а проход 1,3).

Таким образом, использование предлагаемого способа по сравнению с известным позволяет повысить эффективность процесса прокатки и улучшить качество профильных труб (улучшить равномерность микроструктуры металла труб).

Фор мула изобретения Способ холодной пилигримовой npOKatки профильных труб, включающий порцион- ную подачу цилиндрической заготовки в ручьевой калибр, образованный перемещаемыми возвратно-поступательно валками, имеющими на периметре ручья профильный участок и, неподвижной оправкой переменного по длине сечения с профилем от круглого до профильного, и обжатие заготовки в очаге деформации с .формированием профиля, отличающийся тем, что, с целью улучшения качества труб, профилирование заготовки выполняют на длине очага деформации, составляющей 0,3-0,4 длины его зоны обжатия, и обжатие по толщине стенки на зтом участке устанавливают равным 1323%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ периодической холодной прокатки труб | 1984 |

|

SU1189520A1 |

| Способ изготовления труб с продольными наружными ребрами | 1977 |

|

SU738714A1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

| Технологический инструмент дляХОлОдНОй пРОКАТКи ТРуб | 1979 |

|

SU822937A1 |

| Технологический инструмент для периодической прокатки труб | 1980 |

|

SU910243A1 |

| Инструмент для холодной прокаткиТРуб | 1978 |

|

SU839628A1 |

| Технологический инструмент пилигримового стана | 1981 |

|

SU1011287A1 |

| Инструмент для профилирования труб с продольными гофрами | 1990 |

|

SU1731340A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ И СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241557C1 |

Изобретение относится к трубопрокатному производству, в частности к прокатке профильных труб на станах ХЛТ. Цель изобретения -улучшение качества профильных труб. Цилиндрическую заготовку 4 подают в ручьевой калибр, образованный перемещаемыми возвратно-поступательно валками 2 и неподвижной оправкой 3 переменного по длине сечения. По ходу прокатки калибр изменяется от круглого до профильного. Валки ручьями 1 переменного сечения вначале обжимают заготовку по диаметру до соприкосновения ее внутренней поверхности с оправкой, а затем подлине рабочего конуса - по диаметру и толщине стенки до готовой трубы 5. Профилирование выполняют на длине очага деформации, составляющей 0,3-0,4 длины его зоны обжатия. На участке профилирования обжатие трубы по толщине стенки составляет 13-23%. Соблюдение указанных параметров позволяет получать профильные трубы без складок и утяжин в местах ребер. 5 ил., 1 табл.(ЛМФие.!

ности под ребрами острые склалки

13 18 23

0,25

То же, плюс отдельные продольные трещинки на гранях У вершин ребер

.1 I -

25 10

0,30

Ребра скруглены, под ребрами на внутренней поверхности утяжки в виде скругленных продольных складок

13

ПроЛиль имеет правильную форму, без дефектов

18 23 25

Профиль имеет правильную форму, но под ребрами образовались острые складки

способ: вытяжка за проход

9-10 3,92 9-10 9-10

9-10 8-5

8-10

9-10 9-10 9-10 Ребра скруглены, на9-10 внутреннем поверхности под ребрами утяжки в виде продольно скругленных скчпадок Профиль прэвильнор1 фор- 9-10 мы, без дефектов На внутренней поверх- 9-10 ности под ребрами острые продольные .складки Ребра скруглены, на 8-10 внутренней поверхности под ребрами утяжки - --9-10 - -9-10 Ребра сформированы поч- 9-10 ти полностью, под ребрами утяжки Профиль имеет правильную форму, без дефектов

Продолжение таблицы Изв спо выт -

Фиг.2 J

2

фиг.З

Фиг,

Фиг. 5

| 0 |

|

SU403456A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-30—Публикация

1989-04-04—Подача