4 1чЭ

сх ( со

фиг.5

1

Изобретение относится к обработке ме- таллогг давлением и может быть использовано при производстве ребристых и многогранных труб прокаткой или волочением на ллннной оправке.

Цель изобретения - повын ение точности детали.

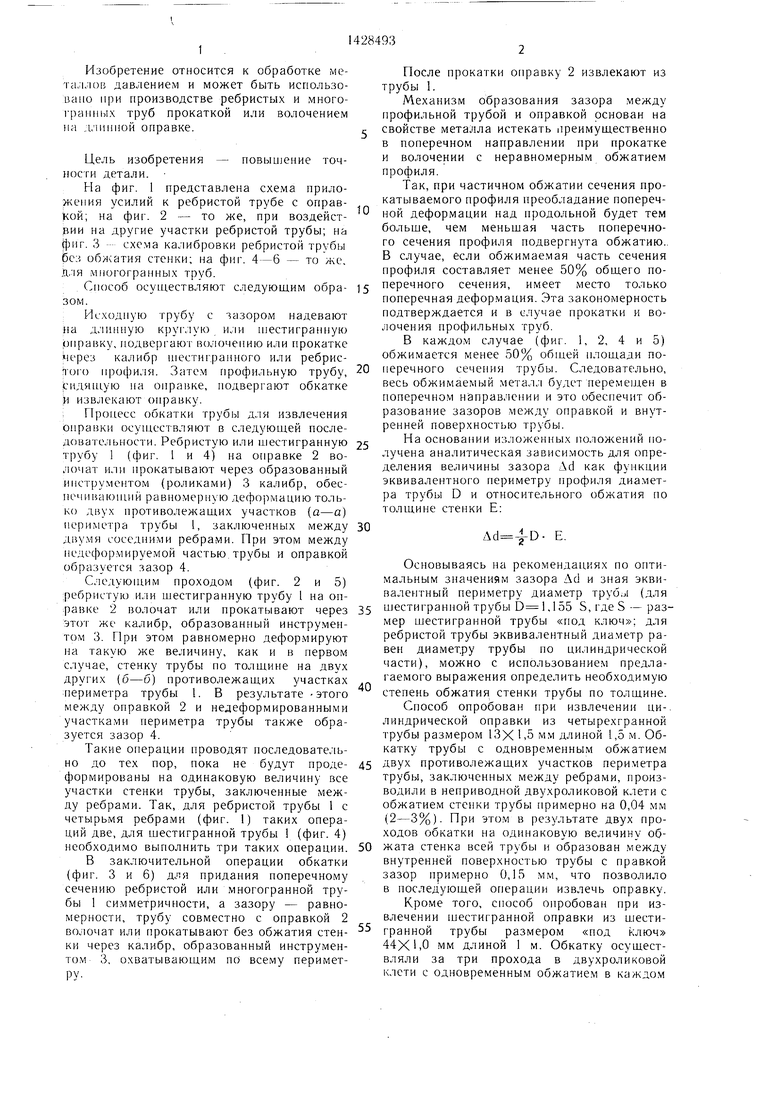

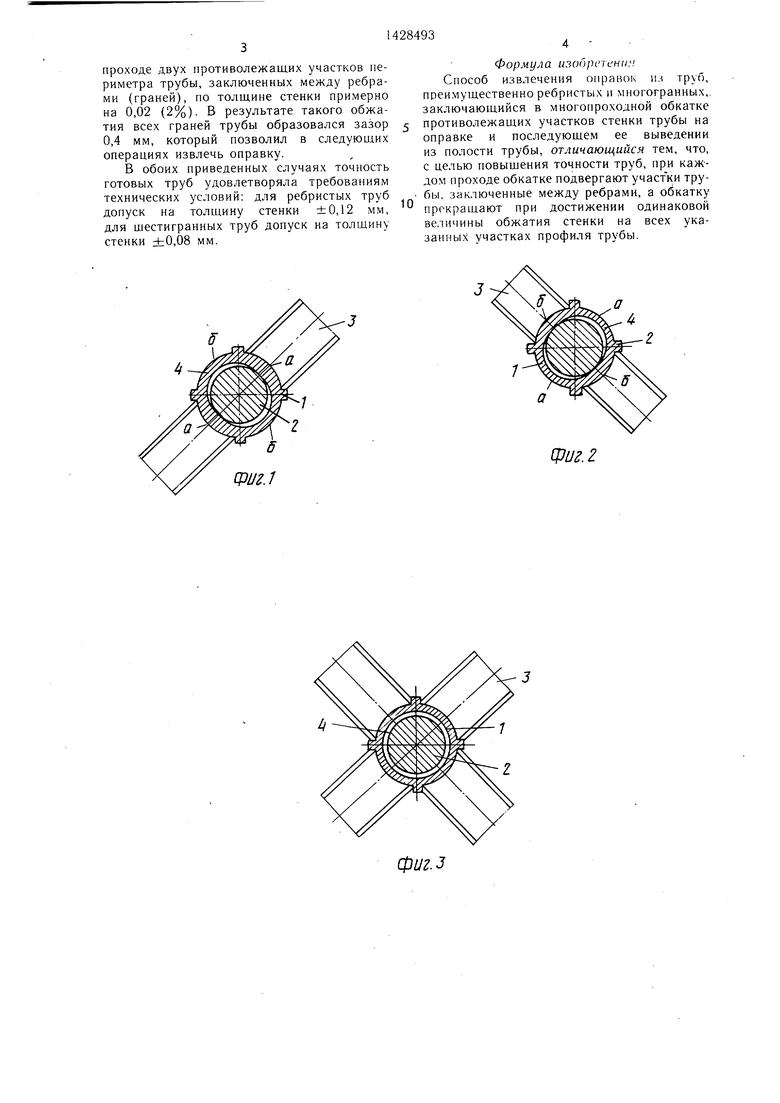

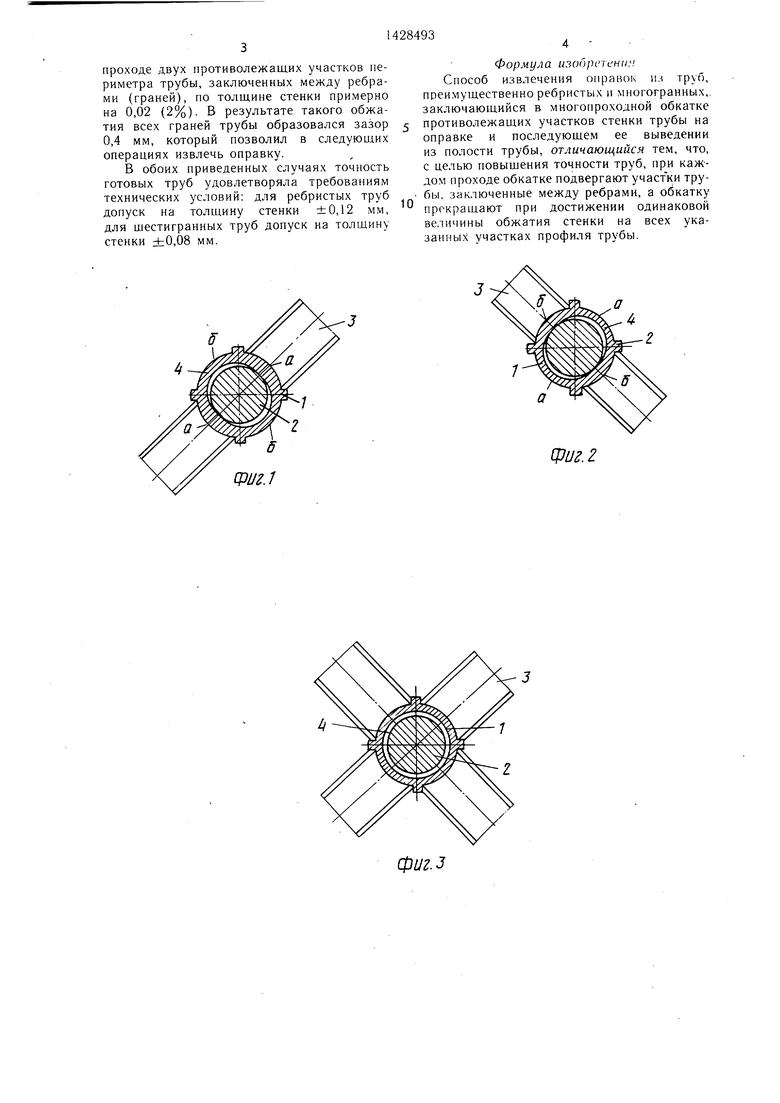

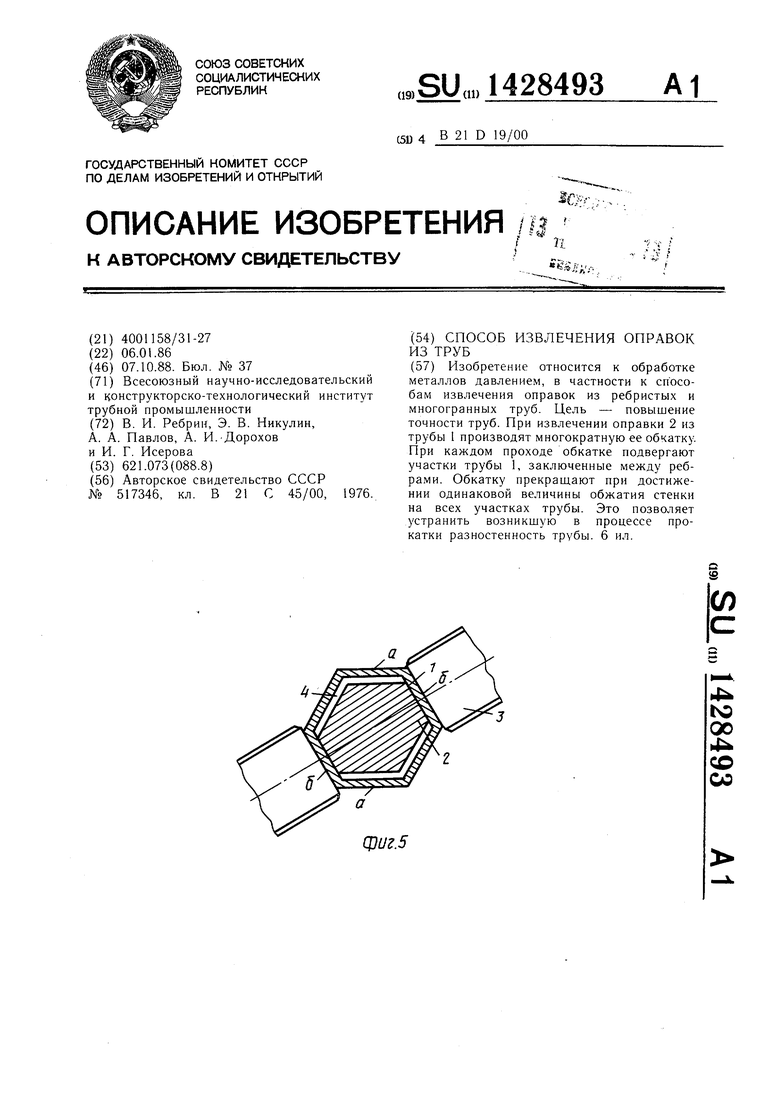

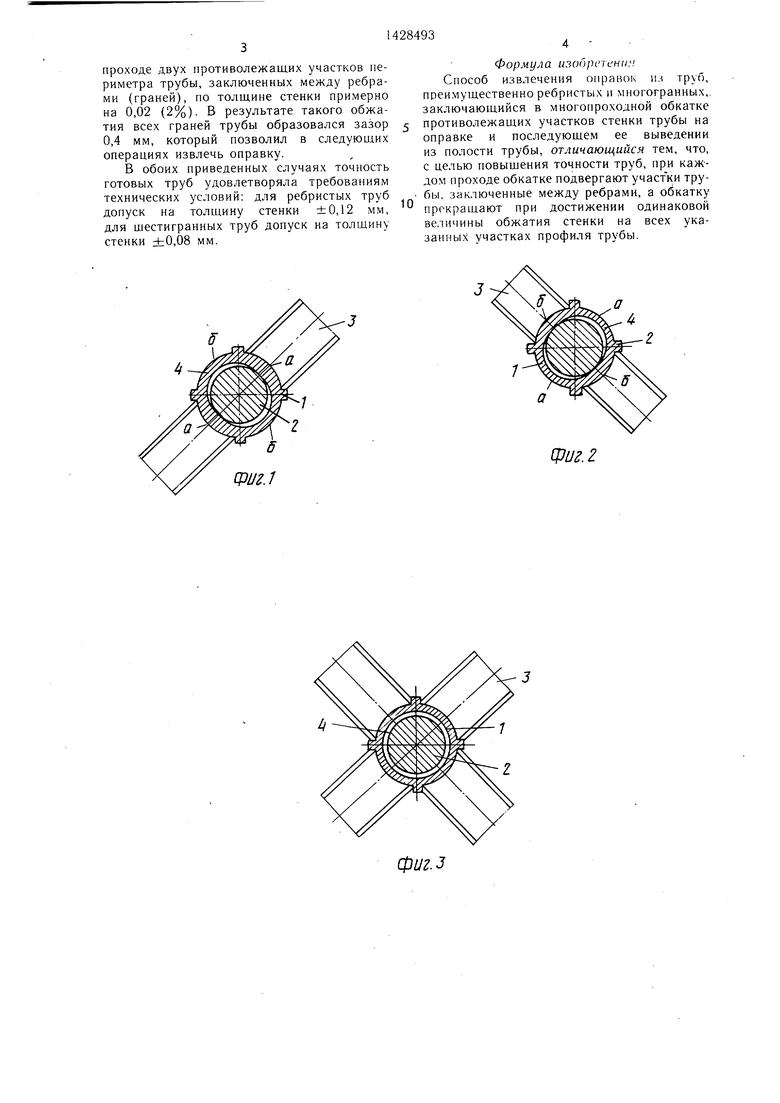

На фиг. 1 представлена схема приложения усилий к ребристой трубе с оправкой; на фиг. 2 - то же, при воздействии на другие участки ребристой трубы; на фиг. 3 - схема калибровки ребристой трубы без обжатия стенки; на фиг. 4-6 - то же. д. 1Я многогранных труб.

Способ осуществляют следующим обра- зом.

Исходную трубу с зазором надевают на длинную круглую или Н1естигранпую оправку, подвергают волочению или прокатке через калибр Н1естиг,ранного или ребрис- п ого профиля. Затем профильную трубу, (сидяп1ую на оправке, подвергают обкатке и извлекают оправку.

Пронесс обкатки трубы для извлечения онравки осун.1ествляют в следующей после- дс)ва |-ельности. Ребристую или шестигранную трубу 1 (фиг. 1 и 4) на оправке 2 волочат или прокатывают через образованный инструментом (роликами) 3 калибр, обес- нечи1и4юпи1Й равномерную деформацию только двух противолежащих участков (а-а) периметра трубы 1, заключенных между двумя соседними ребрами. При этом между недеформируемой частью, трубы и оправкой образуется зазор 4.

Следующим проходом (фиг. 2 и 5) ребристую или шестигранную трубу 1 на оправке 2 волочат или прокатывают через этот же калибр, образованный инструментом 3. При этом равномерно деформируют на такую же величину, как и в нервом случае, стенку трубы по толщине на двух других (б-б) противолежащих участках периметра трубы 1. В результате -этого между оправкой 2 и недеформированными участками периметра трубы также образуется зазор 4.

Такие операции проводят последовательно до тех пор, пока не будут проде- формированы на одинаковую величину все участки стенки трубы, заключенные между ребрами. Так, для ребристой трубы 1 с четырьмя ребрами (фиг. 1) таких операций две, для щестигранной трубы 1 (фиг. 4) необходимо выполнить три таких операции.

В заключительной операции обкатки (фиг. 3 и 6) Д..ПЯ придания поперечному сечению ребристой или многогранной трубы 1 симметричности, а зазору - равномерности, трубу совместно с оправкой 2 волочат или прокатывают без обжатия стен- ки через калибр, образованный инструментом 3, охватывающим по всему периметРУ

0

s

0

5 0

5 .,..

5 0

После прокатки огфавку 2 извлекают из трубы 1.

Механизм образования зазора между профильной трубой и оправкой основан на свойстве металла истекать 11реимущественно в поперечном направлении при прокатке и волочении с неравномерным обжатием профиля.

Так, при частичном обжатии сечения прокатываемого профиля преобладание поперечной деформации над нродольной будет тем больще, чем меньшая часть поперечного сечения профиля подвергнута обжатию., В случае, если обжимаемая часть сечения профиля составляет менее 50% общего поперечного сечения, имеет место только поперечная дефор.мация. Эта закономерность подтверждается и в случае прокатки и волочения профильных труб.

В каждом случае (фиг. , 2, 4 и 5) обжимается менее 50% общей площади поперечного сечения трубы. Следовательно, весь обжимаемый металл будет перемещен в поперечном направлении и это обеспечит образование зазоров между оправкой и внутренней поверхностью трубы.

На основании изложенных положений получена аналитическая зависимость для определения величины зазора Ad как функции эквивалентного периметру профиля диа.мет- ра трубы D и относительного обжатия по толщине стенки Е:

Е.

Основываясь на рекомендациях по оптимальным значениям зазора Ad и зная эквивалентный периметру диаметр труб.., (для щестигранной трубы D 1,155 S, где S - размер шестигранной трубы «под для ребристой трубы эквивалентный диаметр равен диамет.ру трубы по цилиндрической части), можно с использованием предлагаемого выражения определить необходимую степень обжатия стенки трубы по толщине.

Способ опробован при извлечении ци-, линдрической оправки из четырехгранной трубы размером 13Х 1.5 мм длиной 1,5 м. Обкатку трубы с одновременным обжатием двух противолежащих участков периметра трубы, заключенных между ребрами, производили в неприводной двухроликовой клети с обжатием степки трубы примерно на 0,04 мм (2-3%). При это.м в результате двух проходов обкатки на одинаковую величину обжата стенка всей трубы и образован .между внутренней поверхностью трубы с правкой зазор примерно 0,15 мм, что позволило в послед ующей операции извлечь оправку.

Кроме того, способ опробован при извлечении шестигранной оправки из шестигранной трубы размером «под ключ 44X1,0 мм длиной 1 м. Обкатку осуществляли за три прохода в двухроликовой клети с одновременным обжатием в каждом

проходе двух противолежащих участков периметра трубы, заключенных между ребрами (граней), по толщине стенки примерно на 0,02 (2%). В результате такого обжатия всех граней трубы образовался зазор 0,4 мм, который позволил в следующих операциях извлечь оправку.

В обоих приведенных случаях точность готовых труб удовлетворяла требованиям технических условий; для ребристых труб допуск на толщину стенки ±0,12 мм, для щестигранных труб допуск на толщину стенки ±0,08 мм.

0

Формула изобретени: Способ извлечения оправок lu труп, преимущественно ребристых и многогранных,, заключающийся в многопроходной обкатке противолежащих участков стенки трубы на оправке и последующем ее выведении из полости трубы, отличающийся тем, что, с целью повыщения точности труб, при каж - дом проходе обкатке подвергают участ ки трубы, заключенные между ребрами, а обкатку прекращают при достижении одинаковой величины обжатия стенки на всех ука- занны.х участках профиля трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления круглых труб | 1988 |

|

SU1616743A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 1993 |

|

RU2070448C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ МНОГОГРАННЫХ ТРУБ (ВАРИАНТЫ) | 2009 |

|

RU2410179C1 |

| Способ холодной пилигримовой прокатки профильных труб | 1989 |

|

SU1708454A1 |

| НЕПРЕРЫВНЫЙ СТАН ДЛЯ ХОЛОДНОЙ И ТЕПЛОЙ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ТРУБ НА ОПРАВКЕ | 1961 |

|

SU145521A1 |

| Способ производства горячекатанных труб на установке с автоматстаном | 1974 |

|

SU505455A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ РЕБРИСТЫХ ТРУБ И ВАЛКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246362C1 |

| Способ изготовления труб с продольными наружными ребрами | 1977 |

|

SU738714A1 |

| Способ производства полых тел | 1979 |

|

SU867491A1 |

| Роликовый стан для прокатки труб | 1989 |

|

SU1784323A1 |

Изобретение относится к обработке металлов давлением, в частности к способам извлечения оправок из ребристых и многогранных труб. Цель - повышение точности труб. При извлечении оправки 2 из трубы 1 производят многократную ее обкатку. При каждом проходе обкатке подвергают участки трубы 1, заключенные между ребрами. Обкатку прекрашают при достижении одинаковой величины обжатия стенки на всех участках трубы. Это позволяет устранить возникшую в процессе прокатки разностенность трубы. 6 ил.

а

CPU.2

фиг.З

сригЛ

| Способ волочения труб на длинной оправке | 1972 |

|

SU517346A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-07—Публикация

1986-01-06—Подача