Изобретение относится к области машиностроения, а именно к устройствам осуществления химических и массообменных процессов, и может быть использована в химической промышленности как в лабораторных условиях, так и непосредственно на предприятиях химической отрасли, а также в технологическом оборудовании осуществления химических процессов на предприятиях атомной промышленности для обработки порошкообразных элементов отработавшего ядерного топлива (ОЯТ).

Из существующего уровня техники известны устройства, выполняющие аналогичные заявленному техническому решению технологические функции, в частности измельчения материала при его термохимической обработке (патент RU2036011, МПК В02С 19/06, опубл. 27.05.1995), в том числе установка для термохимической обработки облученного ядерного топлива (патент RU144530U, МПК G21F 9/28, опубл. 27.08.2014), различные перемешивающие устройства как шнекового типа (SU184254, МПК B01F 7/24, B01F 7/28, опубл. 21.07.1966; патент RU119641U, МПК B01F 7/24, опубл. 27.08.2012; патент RU126624U, МПК B01F 7/24, опубл. 10.04.2013), так и с использованием шарообразных перемешивающих элементов (SU145441, МПК B01F 7/00, В02С 17/16, опубл. 01.01.1962; патент RU2091150, МПК B01F 7/16, опубл. 27.09.1997), шаровые мельницы использующие в качестве мелющего тела сфероиды различных размеров и наполненности (SU79857, МПК В02С 17/06, опубл. 28.02.1950; SU1636047, МПК В02С 17/20, опубл. 23.03.1991; патент RU102904U, МПК В02С 15/08, опубл. 20.03.2011; патент RU28636U, МПК В02С 17/20, опубл. 10.04.2003). Так же для осуществления термохимической обработки гранулированного или таблетированного отработавшего ядерного топлива известно применение аппаратов колоночного типа, тоннельных или вращающихся трубчатых печей, аппаратов с вибронасадкой и мельниц.

Известно устройство для измельчения материала при термохимической обработке (патент RU2036011, МПК В02С 19/06, опубл. 27.05.1995) с принципом действия, основанном на газодинамическом измельчении материалов потоком высокоскоростного горячего энергетического газа.

Недостатками приведенного устройства являются потребность подвода большого количества энергетического газа высокой химической чистоты, применении в составе устройства нагревательных элементов с повышенной теплоотдачей для обеспечения прогрева больших объемов энергетического газа за малый промежуток времени, применении в устройстве насосов для создания плотных высокоскоростных потоков газа, а также применения в устройстве фильтровальных установок большой пропускной способности для очистки отходящих газов (реакционных и отработавших) от сверхмалых частиц измельченных реактантов.

Известна установка для термохимической обработки облученного ядерного топлива (патент RU144530U, МПК G21 F 9/28, опубл. 27.08.2014) с принципом действия, основанном на измельчении материала при его термохимической обработке.

Недостатками данного устройства являются необходимость конструктивного и технологического обеспечения применения в устройстве как минимум двух разнородных газов, пусть и в меньшем количестве, чем при газодинамическом измельчении, и без необходимости создания областей повышенного давления, но также предъявляющих требования к химической чистоте рабочих газов и применения в устройстве фильтровальных установок для очистки отходящих газов (реакционных и отработавших) от сверхмалых частиц измельченных реактантов.

Известен шнековый смеситель сыпучих материалов (патент RU126624U, МПК B01F 7/24, опубл. 10.04.2013) с принципом действия, основанном на перемешивании реактантов при помощи шнека.

Недостатками являются истирание шнека и корпуса рабочей камеры устройства частицами реактантов, загрязнение реактантов частицами конструкционного материала устройства, заклинивание шнека при попадании между ним и корпусом рабочей камеры твердых частиц реактантов, перегрев и термическая деформация шнека при работе в зоне высоких температур, возможен подсос наружного воздуха через уплотнения подшипников, невозможность создания герметичного закрытия опорных подшипников шнека при работе в агрессивной среде, а также необходимость частой замены сальников и/или подшипников при перемешивании высокотемпературной среды.

Известен аппарат для перемешивания вязких жидкостей или сыпучих материалов с крупными кусками твердых включений (патент RU2091150, МПК B01F 7/16, опубл. 27.09.1997) с принципом действия, основанном на перемешивании материалов шарообразными перемешивающими элементами.

Недостатками аппарата являются истирание наружного слоя перемешивающего/мелющего тела и загрязнение реактантов частицами своего материала, налипание частиц реактантов на наружную поверхность перемешивающих/мелющих тел с образованием слоистого нароста, с последующим термоупрочнением налипшего спека.

Все представленные устройства воплощают различными способами и с использованием различных рабочих органов и рабочих сред лишь ограниченное число функций, выполняемых представленным изделием в процессе работы, но не обеспечивают спекания реактантов в процессе работы.

Для устройств, работающих с оксидами таких металлов как молибден (МоО3) в качестве реактива, является образование паров кислоты при нагреве материала до температуры 800°С и выше, что в свою очередь предъявляет повышенные требования к выбору конструкционных материалов и герметизации камеры-реактора для обеспечения долговечности изделия, а также выдвигает повышенные требования к элементам фильтрующих установок.

Задачей изобретения является разработка надежной, долговечной конструкции печи для работы с химическими компонентами в агрессивной среде при повышенных температурах, а также в условиях воздействия радиации.

Технический результат, на достижение которого направлено предлагаемое техническое решение, заключается в уменьшении габаритных размеров печи, повышении качества обработки реактантов, в уменьшении образования жидких радиоактивных отходов в процессе работы, а также в оптимизации энергопотребления и потребления технологических сред.

Технический результат достигается тем, что печь для спекания отработавшего ядерного топлива с оксидами металлов содержит стационарную часть, с размещенным на ней приводом поворота подвижной части, и подвижную часть, включающую в себя контейнер с полнотелыми сферическими керамическими элементами, внутренний кожух для размещения контейнера, нагревательный элемент для нагрева кожуха и контейнера, теплоизоляцию наружных поверхностей, систему охлаждения верхней части контейнера и привод вращения контейнера.

Сущность изобретения поясняется следующими чертежами.

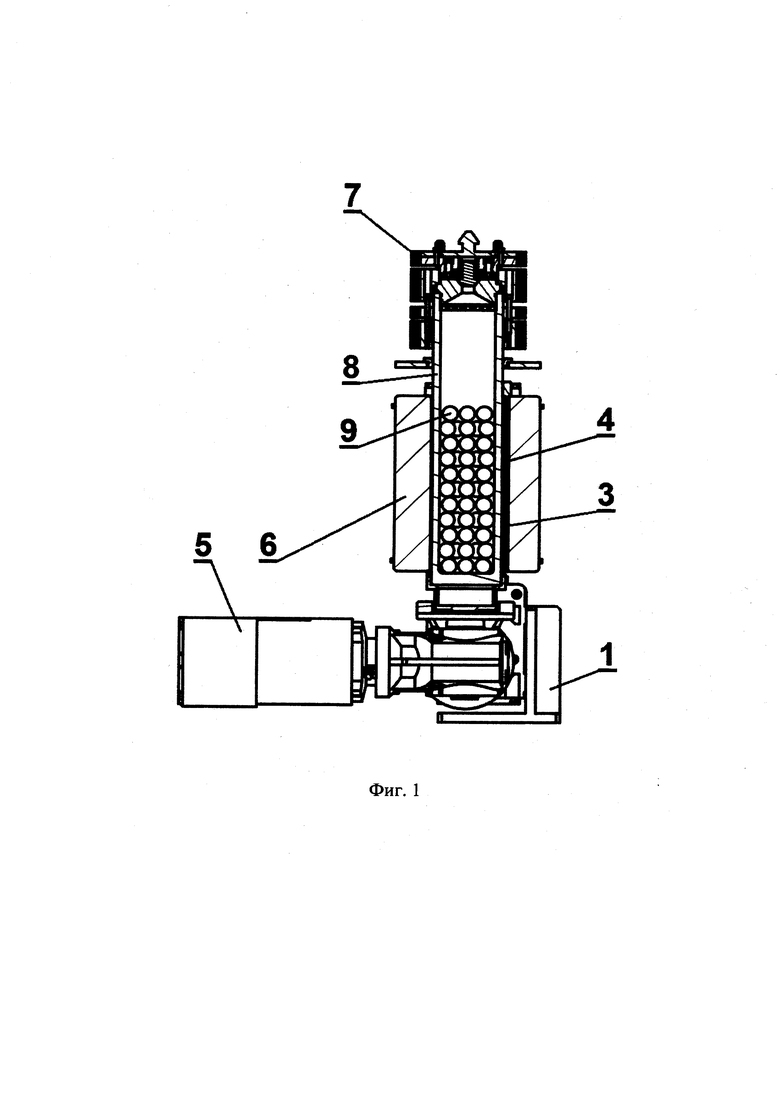

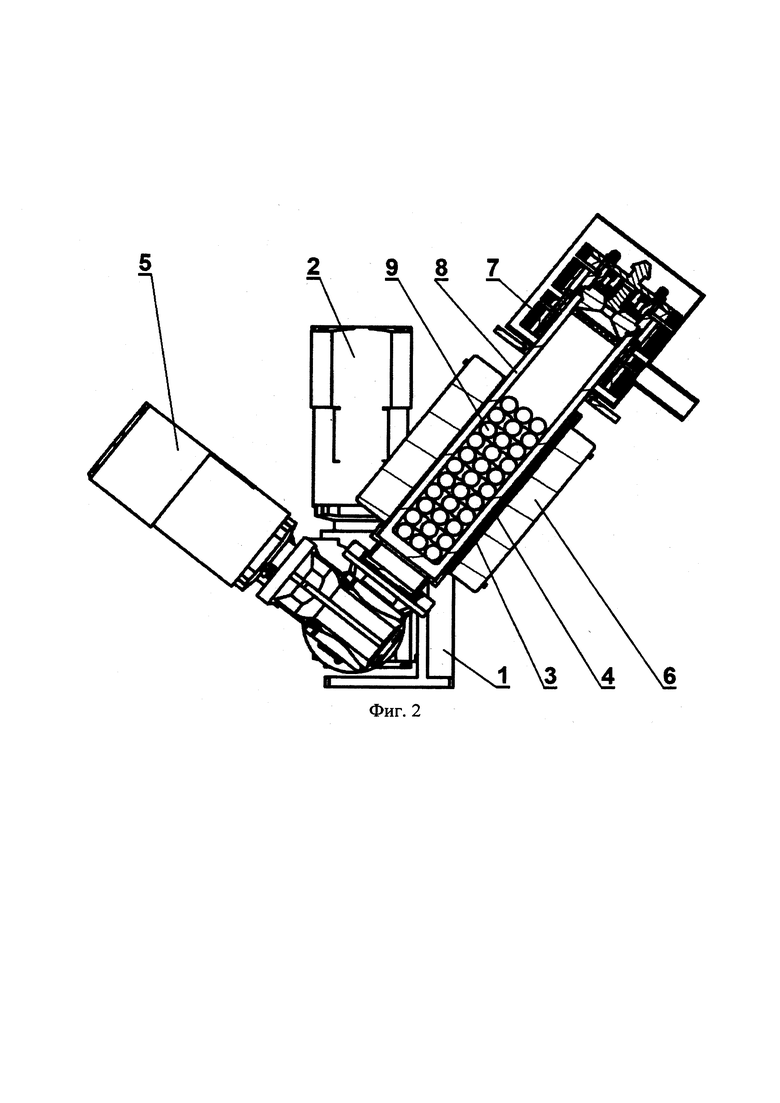

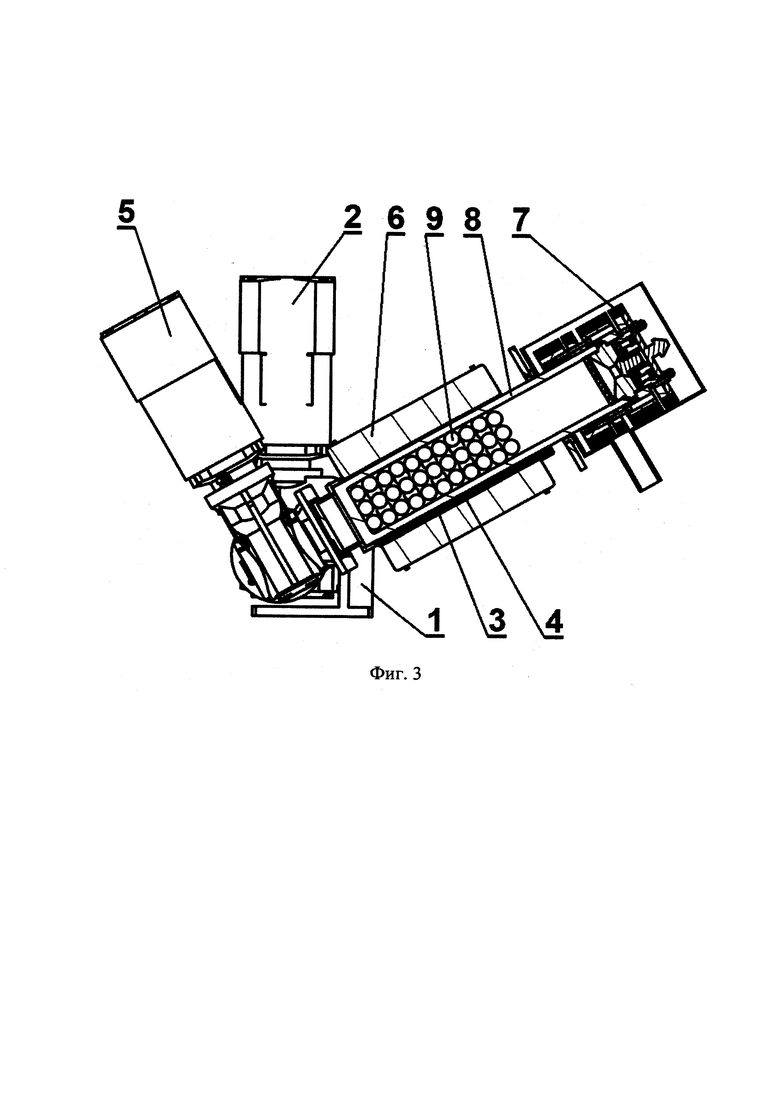

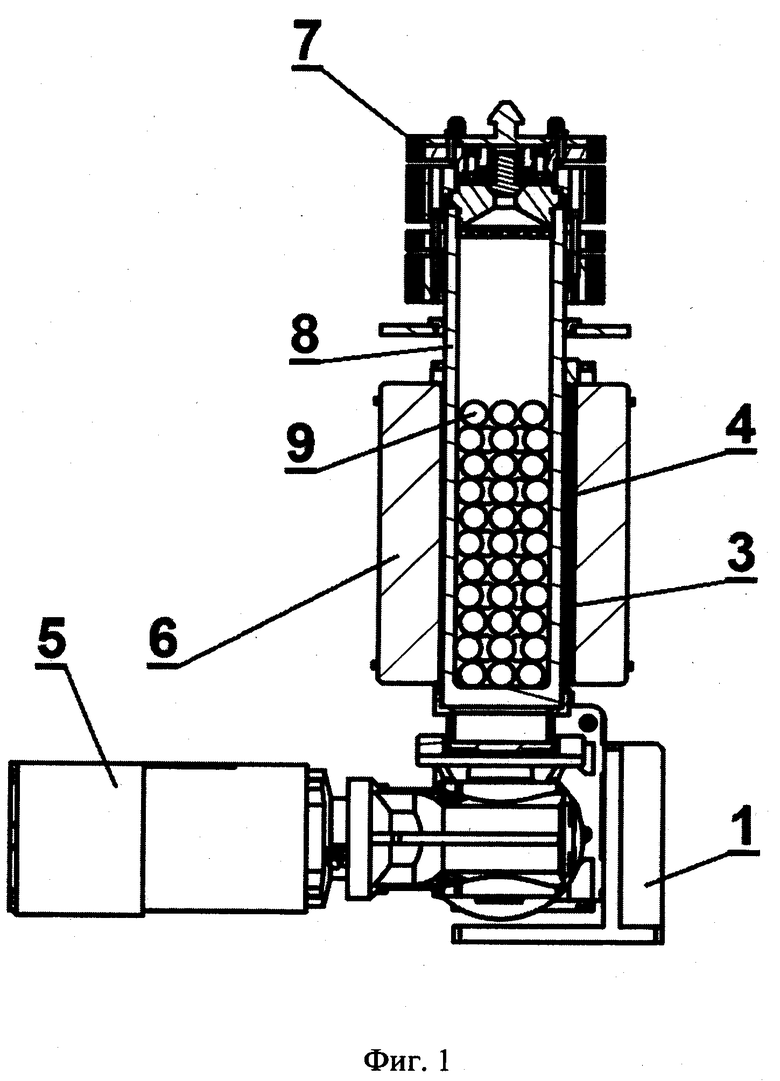

На фиг.1 изображен общий вид печи в положении загрузки/выгрузки (без кожуха системы охлаждения верхней части контейнера); на фиг.2 - общий вид печи в рабочем положении во время отгонки летучих продуктов деления; на фиг.3 - общий вид печи в рабочем положении во время перемешивания/спекания реактантов.

Печь для спекания порошкообразных элементов ОЯТ с оксидами металлов состоит из стационарной части, включающей в себя платформу 1, с размещенным на ней приводом поворота 2 подвижной части, а также подвижной части, закрепленной на валу привода поворота и включающей в себя в качестве постоянных компонентов внутренний кожух 3 для размещения контейнера, нагревательный элемент 4 для нагрева кожуха и контейнера до рабочей температуры протекания химических процессов, привода вращения контейнера 5, теплоизоляции 6 наружных поверхностей печи и системы охлаждения 7 верхней части контейнера осушенным холодным воздухом, в качестве сменных элементов в печи применены герметичный керамический контейнер 8 с наполнением в виде полнотелых сферических керамических элементов 9 дробления и перемешивания реактантов.

Печь для спекания порошкообразных элементов ОЯТ с оксидами металлов работает следующим образом.

На этапе подготовки материалов в контейнер 8 загружают порошок ОЯТ, в количестве 40% от общего объема реактантов, порошок оксида металла (марка металла зависит от задачи эксперимента или выполняемой операции), в количестве 60% от общего объема реактантов, а также полнотелые сферические керамические элементы 9 (шары), контейнер герметично закрывают крышкой и передают для установки в печь.

Печь обесточена, расхоложена, и находится в положении загрузки/выгрузки материалов. Контейнер с реактантами и элементами дробления/перемешивания помещают в подвижную часть печи во внутренний кожух 3, и фиксируют от выпадения (см. Фиг. 1). На подвижную часть устанавливают элементы системы охлаждения (в связи с радиационной опасностью, все операции касающиеся загрузки и перемещения контейнера, а также установки и снятия элементов печи, осуществляют посредством копирующих манипуляторов).

Включают привод поворота 2 подвижной части, и осуществляют поворот подвижной части печи в положение перемешивания/спекания реактантов (см. Фиг. 3), производят фиксацию печи в данном положении.

Затем включают привод вращения 5 контейнера 8 и нагревательный элемент 4, и доводят температуру на наружной стенке внутреннего кожуха 3 до величины (350…500)°С. Температуру наружной стенки внутреннего кожуха контролируют по показаниям встроенной термопары. Выдерживают печь на данном режиме работы определенное время (потребное время работы на данной стадии определяется экспериментально в зависимости от типа ОЯТ, марки металла в оксиде и температуры нагревательного элемента), осуществляя процесс перемешивания реактантов с выравниванием размера фракций.

По окончании термической обработки и перемешивания реактантов, не выключая привода вращения 5, включают привод поворота 2 подвижной части и осуществляют поворот подвижной части печи в положение отгонки летучих продуктов деления (см. Фиг. 2) с фиксацией печи в данном положении, при этом, при взаимодействии эксцентрического кулачка, расположенного на платформе 1, с управляющей тягой, осуществляется открытие клапана контейнера, конструктивно объединенного с грузозахватным устройством типа «Грибок» (допускается вместо эксцентрического кулачка осуществлять открытие клапана контейнера посредством принудительного механического воздействия копирующего манипулятора).

Не выключая привода вращения 5, осуществляют отгонку летучих продуктов деления из контейнера во внутриобъектовую систему очистки и регенерации атмосферы (потребное время работы на данной стадии определяется экспериментально в зависимости от типа ОЯТ, марки металла в оксиде и температуры нагревательного элемента).

По окончании отгонки летучих продуктов деления, не выключая привода вращения 5, включают привод поворота 2 подвижной части и осуществляют поворот подвижной части печи в положение перемешивания/спекания реактантов (см. Фиг. 3), производят фиксацию печи в данном положении, при этом, при взаимодействии эксцентрического кулачка, расположенного на платформе 1, с управляющей тягой, осуществляется закрытие клапана и герметизация контейнера.

Запускают систему охлаждения 7 верхней части контейнера осушенным холодным воздухом, температуру радиаторных элементов системы охлаждения контролируют по показаниям встроенной термопары, поддерживая температуру верхней части контейнера ниже 800°С, что позволяет перевести образующиеся кислотные пары (образуются в процессе химических реакций при разложении МоО3) в жидкое агрегатное состояние, а наклонное положение вращающегося контейнера способствует возвращению их в зону реакции.

Посредством нагревательного элемента 4 доводят температуру на наружной стенке внутреннего кожуха 3 до величины (800…900)°С, температуру наружной стенки внутреннего кожуха контролируют по показаниям встроенной термопары, выдерживают изделие на данном режиме работы определенное время (потребное время работы на данной стадии определяется экспериментально в зависимости от типа ОЯТ, марки металла в оксиде и температуры нагревательного элемента).

При нагреве содержимого контейнера до температур (800…900)°С начинается процесс спекания реактантов с перемалыванием и перемешиванием спекшихся частиц, в процессе работы мелющие элементы 9 (шары) перекатываясь по материалу поворачиваются вокруг своей оси, а также перемещаются в вертикальной плоскости от верхней стенки контейнера (в данный момент) через ось контейнера вниз, при этом за счет наклонного расположения контейнера шары осуществляют движение с горизонтальным смещением, что способствует их большему взаимодействию и повышает взаимоочистку от налипающих частиц спека (потребное время работы на данной стадии определяется экспериментально в зависимости от типа ОЯТ, марки металла в оксиде, прочности спеченных элементов и требуемой величины помола конечного продукта).

По завершении операции спекания и помола реактантов посредством нагревательного элемента 4 и системы охлаждения 7 верхней части контейнера доводят температуру на наружной стенке внутреннего кожуха 3 до величины (350…500)°С, после чего, не выключая привода вращения 5, включают привод поворота 2 подвижной части и осуществляют поворот подвижной части печи в положение отгонки летучих продуктов деления (см. Фиг. 2) с фиксацией печи в данном положении, при этом осуществляется открытие клапана контейнера и отгонка летучих продуктов деления из контейнера во внутриобъектовую систему очистки и регенерации атмосферы (потребное время работы на данной стадии определяется экспериментально в зависимости от типа ОЯТ, марки металла в оксиде и температуры нагревательного элемента).

По окончании отгонки летучих продуктов деления, не выключая привода вращения 5, отключают нагревательный элемент 4 и посредством системы охлаждения 7 верхней части контейнера доводят температуру на наружной стенке внутреннего кожуха 3 до величины менее или равной 45°С, после чего, не выключая привода вращения 5, включают привод поворота 2 подвижной части и осуществляют поворот подвижной части печи в положение загрузки/выгрузки (см. Фиг. 1) с фиксацией печи в данном положении, при этом осуществляется закрытие клапана и герметизация контейнера.

После фиксации печи в положении загрузки/выгрузки производят отключение привода вращения 5, а также отключение и снятие системы охлаждения 7 верхней части контейнера.

Ослабляют и снимают элементы фиксации контейнера во внутреннем кожухе 3, контейнер с конечным продуктом и элементами дробления/перемешивания извлекают из внутреннего кожуха 3 подвижной части печи.

Герметичный контейнер с конечным продуктом передают в зону отделения элементов дробления/перемешивания и контроля конечного продукта, печь отключают и расхолаживают или (при необходимости) осуществляют загрузку следующей партии реактантов в новом контейнере и с новыми элементами дробления/перемешивания (термин «новый», по отношению к контейнеру и элементам дробления/перемешивания, подразумевает как ни разу не использовавшийся компонент, так и компонент, очищенный от следов предыдущего использования, химически нейтральный).

Предложенная конструкция печи обеспечивает перемешивание взаимодействующих компонентов, спекания разнородных частиц (ОЯТ с оксидом металла), дробление спеченного материала и перетирание до более мелких фракций, а также удаление летучих продуктов деления.

Конструктивные материалы печи устойчивы к воздействию агрессивных сред и повышенных температур. Компоненты печи, нестойкие или обладающие незначительной стойкостью к воздействию радиационного излучения, в случае отсутствия технической возможности отказа от применения их и обеспечения выполнения их функций при помощи иных компонентов или устройств, укрываются радиационно-защитными конструктивными элементами. Зоны нагрева в районе проведения химических реакций формируются методом укрытия теплоизоляцией и теплозащитой зоны нагрева и отделения ее от иных частей печи.

Увеличено число осуществляемых печью функций без чрезмерного усложнения конструкции, что способствует уменьшению габаритов печи.

Исключение из состава реактантов загрязнений, образующихся в результате крошения или истирания элементов печи, способствует повышению качества обработки материала.

Конструкция печи позволила исключить таких потребителей электроэнергии как насосы или циклонные фильтры, что способствует уменьшению энергопотребления печи. Отказ при выборе способа перемалывания/перемешивания от использования рабочих газов высокой химической чистоты с использованием в качестве реактива порошков оксидов металлов, предназначенных технологией проведения работ к спеканию с обрабатываемым материалом, приводит к оптимизации потребления технологических химически активных материалов (сред). Из технологического обеспечения процесса обработки исключены технические жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2016 |

|

RU2713619C1 |

| СПОСОБ ОТГОНКИ ВОДОРОДА ИЗ ЗАСЫПКИ ПОРОШКА ГИДРИДА ЦИРКОНИЯ | 2009 |

|

RU2399967C1 |

| Способ обеднения расплава шлака, содержащего железо и цветные металлы | 2022 |

|

RU2783094C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА TiNi | 2016 |

|

RU2630740C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ РАБОЧЕГО ВЕЩЕСТВА ДЛЯ ТЕРМОЛЮМИНЕСЦЕНТНОГО ДЕТЕКТОРА НА ОСНОВЕ КРИСТАЛЛОВ ОКСИДА БЕРИЛЛИЯ | 2006 |

|

RU2303276C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям лопаток турбин с направленной и монокристаллической структурой | 2021 |

|

RU2754333C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО СПЛАВА TiNi С ВЫСОКИМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ | 2016 |

|

RU2632047C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ СМЕШАННЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2011 |

|

RU2452050C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩЕГО УДОБРЕНИЯ ИЗ ИЛОВОГО ОСАДКА ГОРОДСКИХ ВОДООЧИСТНЫХ СООРУЖЕНИЙ И УДОБРЕНИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2013 |

|

RU2532198C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ МИНЕРАЛИЗОВАННЫХ СТОЧНЫХ ВОД АТОМНЫХ И ТЕПЛОВЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ | 2011 |

|

RU2473013C1 |

Предлагаемое изобретение относится к области машиностроения, а именно к устройствам осуществления химических и массообменных процессов, и может быть использовано в химической промышленности как в лабораторных условиях, так и непосредственно на предприятиях химической отрасли, а также в технологическом оборудовании осуществления химических процессов на предприятиях атомной промышленности для обработки порошкообразных элементов отработавшего ядерного топлива. Печь для спекания отработавшего ядерного топлива с оксидами металлов содержит стационарную часть и подвижную часть. На стационарной части размещен привод поворота подвижной части. Подвижная часть включает в себя контейнер с полнотелыми сферическими керамическими элементами, внутренний кожух для размещения контейнера, нагревательный элемент для нагрева кожуха и контейнера, теплоизоляцию наружных поверхностей, систему охлаждения верхней части контейнера и привод вращения контейнера. Изобретение позволяет уменьшить габаритные размеры печи, повысить качество обработки реактантов, уменьшить образование жидких радиоактивных отходов в процессе работы, а также оптимизировать энергопотребление и потребление технологических сред. 3 ил.

Печь для спекания отработавшего ядерного топлива с оксидами металлов, характеризующаяся тем, что содержит стационарную часть, с размещенным на ней приводом поворота подвижной части, и подвижную часть, включающую в себя контейнер с полнотелыми сферическими керамическими элементами, внутренний кожух для размещения контейнера, нагревательный элемент для нагрева кожуха и контейнера, теплоизоляцию наружных поверхностей, систему охлаждения верхней части контейнера и привод вращения контейнера.

| ПЕЧЬ ДЛЯ СЖИГАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2004 |

|

RU2260216C1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 1991 |

|

SU1795806A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1994 |

|

RU2097855C1 |

| US 4276834 A, 07.07.1981 | |||

| Агломерационная машина | 1985 |

|

SU1320267A1 |

Авторы

Даты

2023-11-29—Публикация

2022-10-25—Подача