Область техники

Изобретение относится к области соединения изделий из стекла с изделиями из другого неорганического материала. Изделие должно в процессе работы сохранять герметичность при повышенных температурах и давлении. Изобретение может быть использовано в ядерной энергетике, ракетной и авиационной и гражданской промышленности.

Предшествующий уровень техники

Известен способ, на который получен патент RU 2231507 «Способ изготовления вакуумно-плотных металлокерамических многоштырьковых ножек»; МПК: С04В 37/02, приоритет 17.06.2002 г., опубликовано 27.06.2004 г.; патентообладатель: Институт ядерной физики им. Г.И. Будкера СО РАН.

Способ изготовления вакуумно-плотных металлокерамических многоштырьковых ножек, включающий в себя применение как минимум двух керамических деталей с отверстиями и пайку металлических штырей в отверстиях под давлением с помощью стеклоприпоя, размещаемого между керамическими деталями, отличающийся тем, что зазоры между стенками отверстий и штырями в отверстиях одной из деталей предварительно заполняют порошком стеклоприпоя с максимальным размером зерна не более половины величины зазора, а во время пайки прикладывают удельное давление около 30-50 г/см2.

Существенные признаки аналога, общие с признаками заявляемого технического решения: пайка ножек в отверстиях корпуса, применение керамических деталей и стеклоприпоя.

К недостаткам аналога относится: использование для пайки стеклоприпоя в виде порошка; использование специальных устройств во время пайки, обеспечивающих давление 30-50 г/см2.

В качестве прототипа к предлагаемому устройству был выбран патент CN 101746964 В «Метод пайки титановых сплавов стеклоприпоем» (Titanium alloy and glass sealing process method); МПК: C03/C27/02, приоритет 19.12.2008 г., опубликовано 23.06.2010 г., авторы: Shuang Gao; Xiujuan Gao; Jixian Han; Yan Jiang; Na Jing; Chi Wang; Changyou Wei; Liang Xue; Ru Zhou и заявитель: SHENYANG XINHUA AVIATION ELECTRICAL APPLIANCE CO., LTD.

Устройство состоит из титанового корпуса и штифтов, которые впаиваются в титановый корпус посредством стеклоприпоя. Пайка осуществляется по многостадийному режиму: первый этап нагрева осуществляется до температуры +320 - +330°С в разряженной атмосфере 6,7⋅102-6,7⋅101 Па для оксидирования титанового сплава, второй этап нагрева происходит в среде аргона до температуры 500-600°С с выдержкой при этой температуре 18-22 мин, третий этап нагрева - медленное нагревание до температуры +960 - +970°С с выдержкой при этой температуре 18-22 мин.

Существенные признаки прототипа, общие с признаками заявляемого изобретения: титановый корпус, стеклоприпой, многостадийный нагрев, изотермические выдержки в процессе нагрева, медленный нагрев до температуры пайки +960 - +970°С, герметичное соединение.

К недостаткам данного устройства относятся: применение графитовых приспособлений, которые могут взаимодействовать с титановым сплавом корпуса; использование аргона для высокотемпературной пайки, который при недостаточной чистоте может вызывать окисление титанового сплава корпуса и снижать герметичность паянного соединения.

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является герметизация оптического элемента в металлическом корпусе с обеспечением герметичности, светопропускания оптического элемента и прочности между оптическим элементом и металлическим корпусом при действии давления до 147 МПа, с сохранением чистоты поверхности корпуса.

Технический результат, достигаемый при решении этой задачи, заключается в получении паяного шва без пор и непропаев, перераспределении нагрузки с паяного шва на оптический элемент при дальнейшей эксплуатации, исключении окисления титанового корпуса, организации сбора жидкого стеклоприпоя в процессе пайки, обеспечение оптимальной дозировки стеклоприпоя.

Технический результат достигается тем, что в способе герметизации оптического элемента в металлическом корпусе, содержащем пайку в титановом корпусе элементов посредством стеклоприпоя многостадийным нагревом с изотермическими выдержками, до температуры пайки, согласно изобретению, изготавливают оптический элемент, основание которого шлифуют и полируют, изготавливают корпус с канавками для сбора стеклоприпоя, изготавливают кольцо из стеклоприпоя на основе оксидных систем, которое вместе с оптическим элементом монтируют в корпус и полученную сборку и помещают в вакуумную среду с остаточным давлением не более 10-2 Па. Нагревают сборку со скоростью 10°С/мин до +650°С, выдерживают изотермически 10 минут, продолжают нагревать сборку со скоростью не более 10°С/мин до температуры из диапазона от +800°С до +830°С. Продолжают нагревать сборку со скоростью не более 3°С/мин до температуры из диапазона от +860°С до +900°С.Продолжают нагревать сборку со скоростью не более 5°С/мин до температуры из диапазона от +920°С до +1020°С. Выдерживают изотермически 10-15 минут, в течение которого происходит пайка корпуса с оптическим элементом, охлаждают со скоростью не более 7,5°С/мин до температуры из диапазона от +500°С до +600°С. Охлаждают сборку со скоростью не более 3°С/мин до температуры +400°С. Дальнейшее охлаждение не контролированное. Охлаждают сборку до комнатной температуры и извлекают ее из вакуумной среды. Шлифуют и полируют оптический элемент с внешней стороны.

Совокупность перечисленных существенных признаков обеспечивает получение технического результата - получение паяного шва без пор и непропаев, перераспределение нагрузки при дальнейшей эксплуатации с паяного шва на оптический элемент, исключение окисления титанового корпуса, организация сбора в канавки жидкого стеклоприпоя в процессе пайки, увеличение точности дозировки стеклоприпоя.

Это позволяет решить задачу герметизации оптического элемента в металлическом корпусе с обеспечением герметичности и прочности между оптическим элементом и металлическим корпусом при действии давления до 147 МПа с сохранением чистоты поверхности корпуса, и оптических характеристик оптического элемента.

Достигаемый результат обеспечивается не только наличием отличительных признаков, но и зависит от взаимодействия их с другими существенными признаками заявляемого способа. Это позволяет создать объект, характеристики которого удовлетворяют заданным требованиям.

Краткое описание фигур чертежа

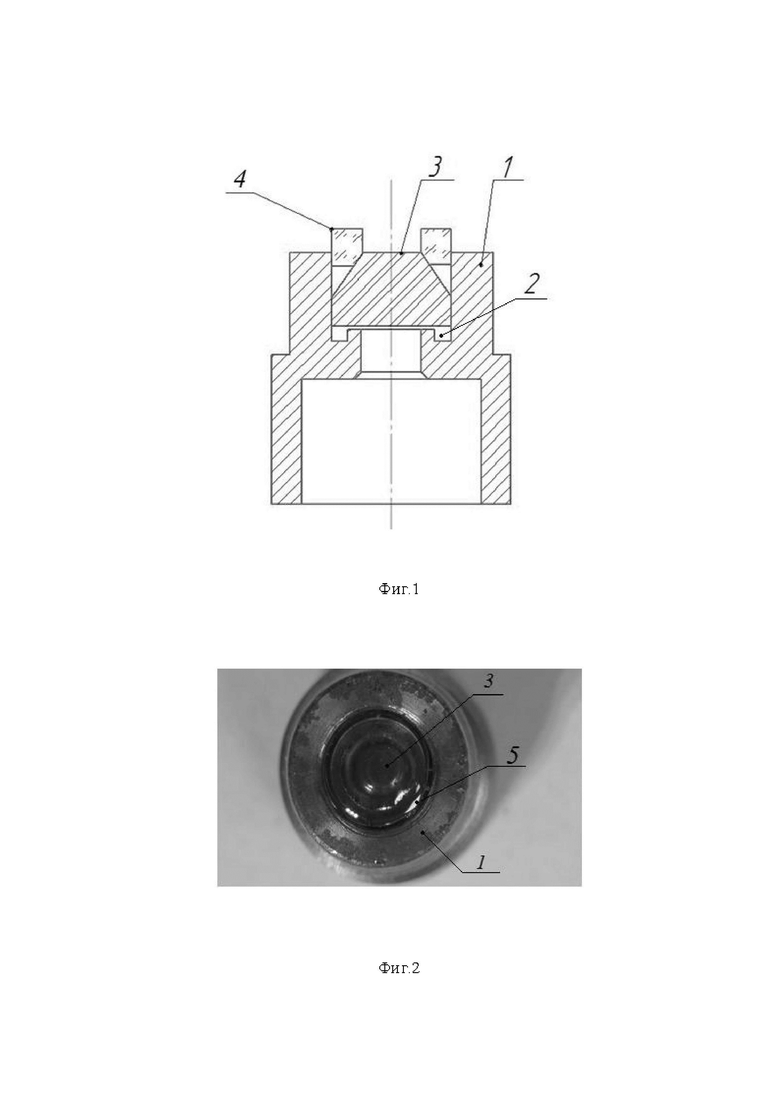

На фиг. 1 показана сборка устройства перед пайкой в сечении вид спереди.

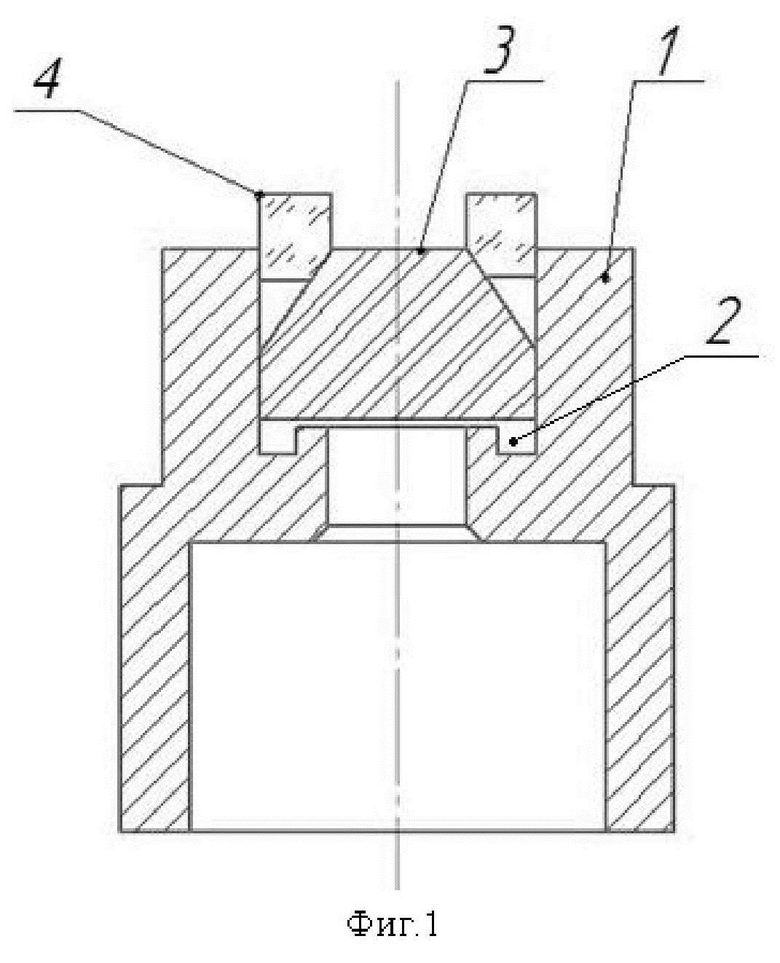

На фиг. 2 представлена фотография корпуса с оптическим элементом после пайки вид сверху.

Варианты осуществления изобретения

Способ герметизации оптического элемента в металлическом корпусе реализован на элементе системы автоматики, сборка которого изображена на фиг. 1. Сборка состоит из корпуса 1, изготовленного из жаропрочного металла, например из титана, или нержавеющей стали, которые выдерживают давление до 147 МПа не менее 1 с. В верхней части корпуса 1 выполнено углубление с канавкой 2 для сбора стеклоприпоя. В углублении корпуса 1 вставлен оптический элемент 3 в форме усеченного конуса на цилиндрическом основании. Форма корпуса 1 и оптического элемента 3 выполнена таким образом, что нагрузки при будущей эксплуатации сборки перераспределяются с паяного шва 5 (фиг. 2) на оптический элемент 3.

Совокупность конструкционных и технологических признаков позволяет решить задачу сохранения герметичности и прочности между оптическим элементом 3 и металлическим корпусом 1 в дальнейшей работе устройства при действии давления до 147 МПа

Сверху в зазор между оптическим элементом 3 и корпусом 1 установлено кольцо 4 из стеклоприпоя на основе оксидных систем.

Способ реализуют следующим образом.

Изготавливают оптический элемент 3 в форме усеченного конуса с основанием в виде цилиндра, который шлифуют и полируют. Изготавливают металлический корпус 1 с углублением и канавками 2 для сбора стеклоприпоя. Изготавливают кольцо 4 из стеклоприпоя на основе оксидной системы. Внешний диаметр кольца 4 равен диаметру основания оптического элемента 3.

По сравнению с порошком стеклоприпоя, описанным в прототипе, использование в предлагаемом решении кольца 4 из стеклоприпоя позволяет обеспечить оптимальную дозировку стеклоприпоя и, как следствие, получить паяный шов 5 без пор и непропаев. Это позволяет решить задачу герметизации оптического элемента 3 в металлическом корпусе 1 с сохранением оптических характеристик оптического элемента 3.

Помещают оптический элемент 3 в углубление корпуса 1, как показано на фиг. 1. Сверху на оптический элемент 3 накладывают кольцо 4 и помещают полученную сборку в вакуумную печь с остаточным давлением не более 10-2 Па.

Пайку производят в вакууме для исключения окисления корпуса 1 из титана, или нержавейки, удаления газов из стеклоприпоя кольца 4 при нагреве, что позволяет сохранить чистоту поверхности корпуса 1, и получить качественный паяный шов 5.

Температуру в печи поднимают со скоростью не более 10°С/мин до +650°С. При этом происходит размягчение стеклоприпоя при температуре стеклования.

Опытным путем было установлено, что при нагревании со скоростью больше 10°С/мин происходило неравномерное прогревание сборки, что приводило к появлению внутренних напряжений в оптическом элементе 3 и, как следствие, к ухудшению механических и оптических свойств сборки. При нагревании со скоростью не больше 10°С/мин до температуры +640°С не происходило размягчение стеклоприпоя, что в последствии приводило к появлению пор и непропаев в паянном шве и к уменьшению герметичности сборки. Нагревание до температуры +660°С приводило к локальному перегреву кольца из стеклоприпоя, к появлению трещин и, как следствие, к образованию пор в паяном шве.

Выдерживают изотермически не менее 10 минут. При этом происходит равномерное прогревание всей сборки для минимизации внутреннего напряжения материалов у всех деталей сборки. Это позволяет исключить появление трещин в оптическом элементе 3 при нагревании, вследствие чего сохраняется герметичность и прочность шва между оптическим элементом 3 и металлическим корпусом 1.

Эксперименты показали, что выдержка менее 10 минут не гарантирует равномерность прогревания конструкции сборки. Неравномерность нагревания проявляется в появлении пор и непропаев в паянном шве и, как следствие, в уменьшении герметичности сборки.

Продолжают поднимать температуру в печи со скоростью не более 10°С/мин до температуры из диапазона от +800°С, до +830°С.При этом начинает происходить дегазация стеклоприпоя кольца 4. Это необходимо для получения паяного шва 5 без пор и непропаев (на фиг. 2).

Опытным путем было установлено, что при скорости больше 10°С/мин происходил неравномерный прогрев сборки. Так же опытным путем было установлено, что нагревание со скоростью не более 10°С/мин до +790°С приводило к увеличению общего времени пайки сборки, и, как следствие, к нарушению организации сбора в канавки жидкого стеклоприпоя в процессе пайки и к ухудшению светопропускания оптического элемента. При нагревании со скоростью не более 10°С/мин до +840°С не происходила полная дегазация стеклоприпоя кольца 4, что приводило к появлению пор и непропаев в паянном шве 5.

Продолжают нагревать сборку со скоростью не более 3°С/мин до температуры в диапазоне от +860°С до +900°С,° при этом заканчивается дегазация стеклоприпоя кольца 4, что приводит к получению паяного шва 5 без пор и непропаев.

Экспериментально было установлено, что при нагревании до температуры в диапазоне от +860°С до +900°С со скоростью больше 3°С/мин происходила неполная дегазация стеклоприпоя кольца 4 и образование дефектного паянного шва 5 содержащего поры и непропаи. Так же экспериментально было установлено, что при нагревании со скоростью не более 3°С/мин до +850°С не происходила полная дегазация стеклоприпоя кольца 4, что приводило к появлению пор и непропаев в паянном шве 5. Нагревание со скоростью не более 3°С/мин до +910° приводило к увеличению общего времени пайки сборки, и как следствие к нарушению организации сбора в канавки 2 жидкого стеклоприпоя в процессе пайки и к ухудшению светопропускания оптического элемента 3.

Продолжают нагревать сборку со скоростью не более 5°С/мин до температуры пайки из диапазона от +920°С до +1020°С, и выдерживают эту температуру 10-15 минут. Происходит образование паянного соединения между корпусом 1 и оптическим элементом 3. Стеклоприпой из расплавленного кольца 4 растекается и заполняет все зазоры между корпусом 1 и оптическим элементом 3, протекает на дно углубления в корпусе 1. Здесь жидкий стеклоприпой попадает в канавки 2. Происходит защита от расплавленного стеклоприпоя полированного основания оптического элемента 3 с сохранением его оптических характеристик.

Экспериментально было установлено, что нагревание до температуры пайки со скоростью больше 5°С/мин приводило к локальному перегреву сборки, уменьшению вязкости расплава стеклоприпоя и, как следствие, протеканию стеклоприпоя на полированною часть оптического элемента 3. Если нагревали сборку со скоростью не более 5°С/мин до температуры пайки +910°С, то не происходило образования паянного шва, а перегрев выше +1020°С приводил к протеканию стеклоприпоя на полированною часть оптического элемента 3.

Опытным путем было установлено, что при выдерживании температуры менее 10 минут шов 5 получался неравномерным с низкой герметичностью. Если выдержка была больше 15 минут, то стеклоприпой заполнял полностью канавку 2 и попадал на полированную часть основания оптического элемента 3, что ухудшало его оптические характеристики.

Изготовление кольца из стеклоприпоя позволяет получить технический результат в виде увеличения точности дозировки стеклоприпоя, что позволяет герметизировать в металлическом корпусе оптический элемент с сохранением его оптических характеристик, а так же перераспределять нагрузку с паяного шва на оптический элемент при его дальнейшей эксплуатации.

Изготовление корпуса с канавкой и выполнение описанных режимов нагрева сборки позволяет получить технический результат в виде организации сбора жидкого стеклоприпоя в процессе пайки с сохранением оптических характеристик оптического элемента.

Охлаждают сборку со скоростью не более 7,5°С/мин до температуры в диапазоне от +500°С до +600°С, при которой происходит стеклование стеклоприпоя в паяном шве 5. Экспериментально было доказано, что скорость охлаждения более 7,5°С/мин приводила к неравномерному остыванию сборки, к образованию внутренних напряжений и трещин в паяном шве 5, что ухудшало герметичность сборки. Опыты показали, что охлаждение со скоростью не более 7,5°С/мин до температуры +610°С приводило к неравномерному остыванию сборки, к образованию внутренних напряжений и трещин в паяном шве 5, что ухудшало герметичность сборки. Охлаждение со скоростью не более 7,5°С/мин до температуры +480°С приводило к сохранению внутренних напряжений на достаточно высоком уровне что приводило к возникновению микротрещин в паянном шве 5 и ухудшению герметичности сборки.

Продолжают охлаждать сборку со скоростью не более 3°С/мин до температуры +400°С для минимизации внутренних напряжений в паяном шве 5. Далее охлаждают сборку до комнатной температуры без контроля скорости охлаждения для безопасного извлечения из печи.

Опытным путем было установлено, что при охлаждении со скоростью более 3°С/мин сохранялись внутренние напряжения на достаточно высоком уровне, что приводило к возникновению микротрещин в паянном шве 5 и ухудшению герметичности сборки. При охлаждении сборки со скоростью не более 3°С/мин до температуры +390°С увеличивалась продолжительность выплавки, а при охлаждении до температуры +410°С сохранялись внутренние напряжения на достаточно высоком уровне, что приводило к возникновению микротрещин в паянном шве 5 и ухудшению герметичности сборки.

Охлаждают сборку до комнатной температуры, затем извлекают ее из вакуумной среды. После этого шлифуют и полируют оптический элемент 3 с внешней стороны. Это позволяет повысить светопропускание оптического элемента.

Предлагаемый способ герметизации оптического элемента в металлическом корпусе обеспечивает получение паяного шва без пор и непропаев, перераспределение нагрузки с паяного шва на оптический элемент при дальнейшей эксплуатации, исключение окисления титанового корпуса, организацию сбора жидкого стеклоприпоя в процессе пайки, увеличение точности дозировки стеклоприпоя. Таким образом, происходит герметизация оптического элемента в металлическом корпусе с сохранением герметичности и прочности между оптическим элементом и металлическим корпусом при действии давления до 147 МПа, с сохранением чистоты поверхности корпуса, и оптических характеристик оптического элемента. В этом заключается расширенная функция, обеспечиваемая известными и отличительными признаками, неочевидность технического решения.

Промышленная применимость

Наиболее эффективно выглядит использование способа герметизации оптического элемента в металлическом корпусе в системах автоматики, работающих в условиях импульсного воздействия давления и температуры.

Реализованный на практике предлагаемый способ герметизации оптического элемента в металлическом корпусе подтвердил технический результат, заключающийся в получении паяного шва без пор и непропаев, перераспределении нагрузки с паяного шва на оптический элемент при дальнейшей эксплуатации, исключении окисления титанового корпуса, организации сбора жидкого стеклоприпоя в процессе пайки, увеличении точности дозировки стеклоприпоя.

Рассмотренный вариант выполнения изобретения был реализован на существующем в настоящее время оборудовании с использованием имеющихся материалов. Это подтверждает получение технического результата, работоспособность способа и его промышленную применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВЫВОДНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2392240C1 |

| СПОСОБ КАПИЛЛЯРНОЙ ПАЙКИ ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ В ВИДЕ ШТУЦЕРА И ЦИЛИНДРИЧЕСКОЙ ВТУЛКИ | 2006 |

|

RU2375160C2 |

| ПЕРЕХОД ВЫСОКОВОЛЬТНЫЙ | 2018 |

|

RU2685243C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ИЗ ТИТАНА И СТАЛИ | 2010 |

|

RU2443521C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ АЛЮМООКСИДНОЙ КЕРАМИКИ И ПРЕЦИЗИОННЫХ СПЛАВОВ ЭЛЕКТРОРАКЕТНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 2001 |

|

RU2220832C2 |

| СИСТЕМА МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА К ОСНОВАНИЮ КОРПУСА | 2009 |

|

RU2480860C2 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| УЗЕЛ СОЕДИНЕНИЯ ТРУБОПРОВОДА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ С СОСУДОМ ИЗ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2450197C1 |

| СИСТЕМА МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА К ОСНОВАНИЮ КОРПУСА | 2007 |

|

RU2336594C1 |

| Способ пайки паяносварных конструкций с телескопическими соединениями | 1989 |

|

SU1808554A1 |

Изобретение может быть использовано для герметизации пайкой оптического элемента в металлическом корпусе при изготовлении, например, элементов систем автоматики. Основание оптического элемента шлифуют и полируют. Стеклоприпой в виде кольца монтируют в зазор между корпусом и оптическим элементом. Сборку помещают в вакуумную среду с остаточным давлением не более 10-2 Па. Проводят постадийный нагрев с заданной скоростью и изотермическими выдержками для обеспечения дегазации стеклоприпоя. Осуществляют поэтапное охлаждение сборки до температуры стеклования паяного шва, а затем используют режим охлаждения для минимизации внутренних напряжений в паяном шве. После извлечения сборки из вакуумной среды шлифуют и полируют оптический элемент с внешней стороны. Оптический элемент выполнен в форме усеченного конуса на цилиндрическом основании. Металлический корпус выполнен из нержавеющей стали или титана с углублением для оптического элемента и канавкой для сбора жидкого стеклоприпоя. Способ обеспечивает получение паяного шва без пор и непропаев, исключение окисления титанового корпуса, организацию сбора жидкого стеклоприпоя в процессе пайки, увеличение точности его дозировки. 3 з.п. ф-лы, 2 ил.

1. Способ герметизации оптического элемента в металлическом корпусе, включающий пайку с использованием стеклоприпоя путем многостадийного нагрева до температуры пайки с изотермическими выдержками, отличающийся тем, что основание оптического элемента шлифуют и полируют, стеклоприпой используют в виде кольца на основе оксидной системы и монтируют его в зазор между корпусом и оптическим элементом, при этом корпус выполнен с углублением для оптического элемента и канавкой для сбора жидкого стеклоприпоя, полученную сборку помещают в вакуумную среду с остаточным давлением не более 10-2 Па, а нагрев осуществляют с проведением следующих стадий: нагревают сборку со скоростью не более 10°С/мин до 650°С и проводят изотермическую выдержку в течение 10 мин, продолжают нагрев сборки со скоростью не более 10°С/мин до температуры 800-830°С с обеспечением начала прохождения дегазации стеклоприпоя, продолжают нагрев сборки со скоростью не более 3°С/мин до температуры 860-900°С с обеспечением завершения дегазации стеклоприпоя, продолжают нагрев сборки со скоростью не более 5°С/мин до температуры пайки 920-1020°С и проводят изотермическую выдержку при этой температуре в течение 10-15 мин, после чего охлаждают сборку со скоростью не более 7,5°С/мин до температуры 500-600°С с обеспечением стеклования стеклоприпоя в паяном шве, а затем со скоростью не более 3°С/мин до температуры 400°С с обеспечением минимизации внутренних напряжений в паяном шве, после чего охлаждают сборку до комнатной температуры и извлекают ее из вакуумной среды, шлифуют и полируют оптический элемент с внешней стороны.

2. Способ по п. 1, отличающийся тем, что оптический элемент выполнен в форме усеченного конуса на цилиндрическом основании.

3. Способ по п. 1, отличающийся тем, что металлический корпус выполнен из нержавеющей стали.

4. Способ по п. 1, отличающийся тем, что металлический корпус выполнен из титана.

| CN 101746964 B, 04.01.2012 | |||

| СПОСОБ СОЕДИНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛА С ИЗДЕЛИЯМИ ИЗ МЕТАЛЛОВ ПРИ ПОМОЩИ ПАЙКИ | 2020 |

|

RU2732549C1 |

| СПОСОБ ПАЙКИ, ГИРОСКОП И ПАЯНЫЙ УЗЕЛ | 2010 |

|

RU2553144C2 |

| BY 12022 С1, 30.06.2009 | |||

| СПОСОБ СОЕДИНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛА С ИЗДЕЛИЯМИ ИЗ МЕТАЛЛОВ ПРИ ПОМОЩИ ПАЙКИ | 2020 |

|

RU2732549C1 |

Авторы

Даты

2023-12-06—Публикация

2023-04-24—Подача