Изобретение относится к области нанесения порошковых полимерных композиций на изношенные поверхности подшипников качения корпусных деталей.

Известно устройство для нанесения полимерных покрытий, содержащее блок оплавления полимерного порошка, снабженный источником тепловой энергии, и камеру электростатического нанесения полимерного порошка, в которой установлены металлическое основание для заготовок и блок распылителей [патент RU №2145525С1 МПК В05В 5/08, 1999 г.]. Особенностью способа нанесения порошковой полимерной композиции при использовании устройства заключается в том, что блок оплавления полимерного порошка размещается в камере электростатического нанесения полимерного порошка, основание для заготовок выполняется в виде решетки, снабженной теплоизоляционной оболочкой, выполненной из материала, обладающего противоадгезивными свойствами. При этом источник тепловой энергии блока оплавления полимерного порошка выполнен с возможностью регулирования его положения по высоте относительно плоскости поверхности заготовок, в продольном направлении в плоскости, параллельной плоскости поверхности заготовок, в поперечном направлении в плоскости, параллельной плоскости поверхности. Источниками электростатического поля является блок распылителей порошка, подключенных к баку для псевдоожижения порошка с помощью компрессора.

Недостатком данного устройства является сложность конструкции ввиду наличия блока распылителей и блока оплавления, при этом способ нанесения не обеспечивает возможность формирования полимерного покрытия на внутренних поверхностях отверстий и поверхности сложной конфигурации.

Известна также установка для нанесения покрытий из порошкообразных полимерных материалов [патент RU №2005560С1 МПК В05С19/02, 1994г.], изобретение относится к технике нанесения покрытий из порошковых полимерных материалов на изделия различной конфигурации и снабжено шаговым конвейером для транспортирования изделий, сепарирующим устройством, камерой напыления, бункером-питателем, программным блоком, обеспечивающим наладку технологических режимов.

Данная установка обеспечивает полностью механизированное производство, однако не обеспечивает возможность получения требуемой толщины покрытия на внутренние поверхности цилиндрических деталей и не обеспечивает требуемого перемешивания порошковой композиции при нанесении на изношенные поверхности подшипниковых узлов.

Технической задачей, на решение которой направлено изобретение, является обеспечение получения более качественного слоя нанесенной порошковой композиции путем использования сочетания электростатического и вибровихревого способов осаждения полимерной композиции и повышение адгезионной прочности полимерных материалов путем воздействия на нанесённое полимерное покрытие комбинированно термообработкой и ультразвуком.

Решение поставленной технической задачи достигается тем, что установка для нанесения слоя полимерной композиции на изношенные металлические поверхности подшипниковых узлов корпусных деталей содержит ванну кипящего слоя, установленную на электромагнитном вибраторе, источник высокого напряжения, источник ультразвуковых колебаний с колебательной системой, а также приборы наладки технологических режимов и параметров ультразвуковых колебаний, при этом ванна кипящего слоя выполнена из трёх камер: нижней воздушной, средней рабочей и верхней для сбора лишнего порошка и передачи ультразвуковых колебаний.

Это позволяет улучшить качество перемешивания порошковой композиции, повысить производительность процесса нанесения и формирования слоя полимерной композиции.

Нижняя и средняя камеры ванны кипящего слоя разделены пористой перегородкой, над которой установлено кольцо с электродной сеткой, которое подключено к источнику высокого напряжения для создания электростатического поля, что обеспечивает более качественное распределения порошковой композиции в рабочей камере и позволяет зарядить положительным зарядом полимерную порошковую композицию.

Установка заземленной покрываемой детали между средней и верхней камерами ванны кипящего слоя дает возможность получения слоя полимерной порошковой композиции на изношенной поверхности подшипникового узла.

Верхняя камера для сбора лишнего порошка является одновременно волноводом для передачи на покрываемую деталь ультразвуковых колебаний, это позволяет получить слой полимерной композиции с высокой степенью кристалличности и равномерным распределением элементов композиции в объеме покрытия.

Установка нагревательного элемента на наружной поверхности покрываемой детали с возможностью регулировки температурного режима обеспечивает поддержание заданных температурно-временных параметров с оптимальным режимом оплавления полимерной порошковой композиции.

Во время формирования покрытия на деталь одновременно воздействуют ультразвуковыми колебаниями с заданным температурно-временным режимом – это позволяет добиться требуемой адгезионной прочности и физико-механических свойств формируемого полимерного покрытия.

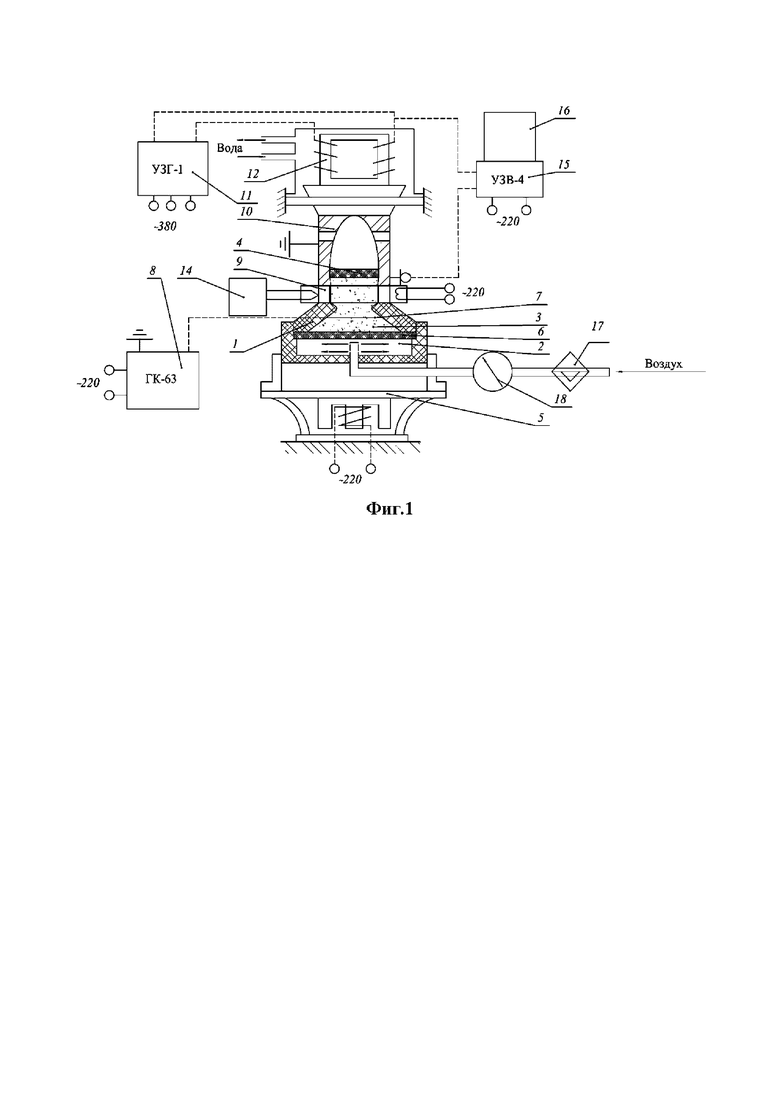

Предлагаемое изобретение поясняется чертежом, где схематично изображена установка.

Установка включает ванну 1 кипящего слоя, которая состоит из трех камер: воздушной камеры 2, рабочей камеры 3 и камеры 4 сбора лишнего порошка и передачи ультразвуковых колебаний. Ванна 1 установлена на электромеханическом вибраторе 5 при помощи трех упругих опор.

Воздушная и рабочая камеры 2 и 3 разделены пористой перегородкой 6, способствующей лучшему распределению порошковой композиции по рабочей камере 3. Над перегородкой 6 установлено кольцо 7 с электродной сеткой, которое подключено к источнику 8 высокого напряжения для создания электростатического поля.

Покрываемые изношенные металлические поверхности, например, подшипниковых узлов корпусных деталей 9 располагают над рабочей камерой 3 и прижимают волноводом 10, который выполняет функцию камеры сбора лишнего порошка и передачи ультразвуковых колебаний.

Источником ультразвуковых колебании является широкополосный ультразвуковой генератор 11.

Активным элементом колебательной системы является серийный магнитострикционный преобразователь 12, который передает колебания на волновод 10.

Приборами наладки технологических режимов являются терморегулятор 14, виброметр 15 и осциллограф 16. В состав установки входят также фильтр-влагоотделитель 17 и монометр 18.

Установка функционирует следующим образом.

Сжатый воздух, проходя через фильтр-влагоотделитель 17 и манометр 18, поступает в воздушную камеру 2, подхватывает частицы полимерного порошка дисперсностью 80…200 мкм, и псевдоожиженным вибровихревым способом переносит к изношенной поверхности подшипникового узла 9 детали. Под действием электростатических сил полимерная порошковая композиция оседает на заземленную деталь. Электризация полимерной порошковой композиции происходит в результате воздействия на нее электростатического поля со стороны электрической сетки 7.

Деталь, с осевшим на ней полимерным порошком, нагревается нагревательным элементом до сплавления частиц полимера и образования сплошной пленки. Регулировка температуры сплавления осуществляется терморегулятором 14. Во время формирования покрытия на деталь 9 воздействуют ультразвуковыми колебаниями с заданной продолжительностью и диапазоном частот.

Таким образом, предлагаемое изобретение позволяет восстанавливать изношенные места подшипниковых узлов полимерными порошковыми композициями, обеспечивая более качественное нанесение слоя порошковой композиции путем использования сочетания электростатического и вибровихревого способов осаждения. При этом в результате воздействия на покрытие термообработки и ультразвука повышается адгезионная прочность и улучшаются физико-механические свойства формируемой полимерной поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОЗАЩИТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ПОКРЫТИЯ ДЛЯ ДЕТАЛЕЙ ИЗ ХИМИЧЕСКИ АКТИВНОГО МАТЕРИАЛА | 2015 |

|

RU2627884C2 |

| Способ получения покрытий | 1978 |

|

SU670344A1 |

| Устройство для нанесения полимерных покрытий | 1978 |

|

SU718177A1 |

| Устройство для вибровихревого нанесения порошковых материалов | 1983 |

|

SU1071325A1 |

| Установка для нанесения покрытий из аэродисперсий полимеров | 1978 |

|

SU763001A1 |

| Устройство для нанесения электроизоляционных покрытий из порошкообразных полимеров | 1983 |

|

SU1134242A1 |

| Способ электростатического нанесения порошковых полимерных покрытий | 1977 |

|

SU622508A1 |

| Способ получения покрытий | 1978 |

|

SU801899A1 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ЭЛЕКТРОДЫ-ИНСТРУМЕНТЫ ИЛИ ПРИСПОСОБЛЕНИЯ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2019 |

|

RU2721238C1 |

| Установка для нанесения полимерных покрытий на длинномерные изделия | 1978 |

|

SU749447A1 |

Изобретение относится к установке для нанесения слоя полимерной композиции. Техническим результатом является повышение качества слоя нанесенной полимерной композиции и повышение адгезионной прочности полимерных материалов. Технический результат достигается установкой для нанесения слоя полимерной композиции на изношенные поверхности подшипниковых узлов корпусных деталей, которая содержит ванну кипящего слоя, установленную на электромагнитном вибраторе и снабженную пористой перегородкой и приборами наладки технологических режимов. При этом ванна выполнена из трех камер - нижней воздушной, средней рабочей и верхней для сбора лишнего порошка и передачи ультразвуковых колебаний. Причем нижняя и средняя камеры ванны кипящего слоя разделены пористой перегородкой, над которой установлено кольцо с электродной сеткой, подключенное к источнику высокого напряжения для создания электростатического поля. Заземленная покрываемая деталь устанавливается между средней и верхней камерами ванны кипящего слоя, а на наружной поверхности покрываемой детали установлен нагревательный элемент с возможностью регулировки температурного режима. 2 з.п. ф-лы, 1 ил.

1. Установка для нанесения слоя полимерной композиции на изношенные поверхности подшипниковых узлов корпусных деталей, содержащая ванну кипящего слоя, установленную на электромагнитном вибраторе и снабженную пористой перегородкой и приборами наладки технологических режимов, при этом ванна выполнена из трех камер - нижней воздушной, средней рабочей и верхней для сбора лишнего порошка и передачи ультразвуковых колебаний, причем нижняя и средняя камеры ванны кипящего слоя разделены пористой перегородкой, над которой установлено кольцо с электродной сеткой, подключенное к источнику высокого напряжения для создания электростатического поля, заземленная покрываемая деталь устанавливается между средней и верхней камерами ванны кипящего слоя, а на наружной поверхности покрываемой детали установлен нагревательный элемент с возможностью регулировки температурного режима.

2. Установка по п. 1, отличающаяся тем, что верхняя камера для сбора лишнего порошка является одновременно волноводом для передачи на покрываемую деталь ультразвуковых колебаний.

3. Установка по п. 1, отличающаяся тем, что широкополосный ультразвуковой генератор в процессе формирования покрытия с помощью магнитострикционного преобразователя передает ультразвуковые колебания с заданными параметрами амплитуды и частоты на волновод, воздействующий на деталь.

| АППАРАТ ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИИ | 1970 |

|

SU423684A1 |

| US 20040126487 A1, 01.07.2004 | |||

| 0 |

|

SU178289A1 | |

| WO 2018045198 A1, 08.03.2018 | |||

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 1999 |

|

RU2145525C1 |

Авторы

Даты

2023-12-11—Публикация

2021-03-30—Подача