Изобретение относиться к области машиностроения, к способу нанесения порошкового изоляционного покрытия на нерабочие части электродов-инструментов и приспособлений для электрохимической обработки металлов и сплавов, в частности для получения фасонных и профильных углублений, пазов и отверстий.

Нанесение изоляционного покрытия на нерабочие части электродов-инструментов, применяемых при электрохимической прошивке фасонных и профильных углублений, пазов, отверстий, требуется для формирования у обрабатываемого элемента детали вертикальных стенок. В случае отсутствия изоляции или нарушения ее целостности в процессе обработки происходит травление уже обработанной поверхности с искажением геометрических параметров элемента, данный недостаток связан с особенностью электрохимической обработки, а именно, - отсутствием локализации растворения анода (детали) катодом (электродом) в зависимости от образовавшегося в процессе обработки зазора.

Известны способы нанесения изоляционного покрытия на изделия методом электростатического (трибостатического) осаждения мелкодисперсных частиц порошка на покрываемую деталь посредством распыления из специального покрасочного устройства (пистолета) с последующим отверждением (сушкой) (авторское свидетельство №1047528, МПК В05В 5/08, опубл. 15.10.1983, патент №2296014, МПК В05В 5/047, опубл. 27.03.2007). Недостатками данного метода является образование поверхностных дефектов в виде пористости покрытия из-за наличия естественной влажности порошка и резкого ее уменьшения при выполнении сушки, неравномерность нанесения покрытия вследствие неравномерного распределения статического заряда по поверхности детали, пузырение покрытия при увеличении толщины слоя за счет многослойного нанесения.

Также известны способы нанесения изоляционного покрытия на изделия методом вибровихревого нанесения с осаждением частиц порошковой краски путем окунания нагретой детали в псевдоожиженный слой с последующим отверждением (сушкой) (авторское свидетельство №820902, МПК В05С 19/02, опубл. 15.04.1981, и авторское свидетельство №937046, МПК В05С 19/02, опубл. 23.06.1982). Недостатками данного метода является неравномерность нанесения покрытия и невозможность прогнозирования толщины наносимого покрытия на внутренние и наружные поверхности заготовки, вследствие неравномерного распределения порошка в пределах камеры, наличие в покрытии естественной влаги и воздуха после выполнения процедуры окунания, отсутствия оперативного контроля за протеканием процесса осаждения покрытия, невозможность нанесения многослойных покрытий.

Наиболее близким техническим решением, является способ нанесения изоляционного покрытия на изделие, при котором изделие покрывается изоляционным покрытием, а затем под избыточным давлением производится полимеризация данного покрытия (авторское свидетельство №486025, МПК С08С 17/24, опубл. 30.09.1975). Покрытие наносится в вакуум-камере с нагревательным элементом, где изделие вначале покрывается полимерным жидким составом методом окунания в условиях вакуума, а затем производится полимеризация данного покрытия под избыточным давлением до 11 кг/см. Данное решение позволяет увеличить адгезию материала покрытия на 40% по сравнению с покрытием, нанесенным на воздухе. Основными недостатками данного решения является:

- сложность реализации, вызванная необходимостью создания камеры, обеспечивающей возможность получения и поддержания вакуума, наличие системы нагрева для полимеризации покрытия и манипулятора для недопущения поступления воздуха в камеру, возможность работы системы при избыточного давления до 11 кг/см2;

- нагрев всей камеры для сушки или полимеризации защитного покрытия, что приведет к полимеризации не только нанесенного на изделие покрытия, но и всего полимерного состава, находящегося в емкости для окунания детали;

- невозможность получения равномерного покрытия на всей сложнопрофильной поверхности электрода-инструмента из-за нанесения покрытия методом окунания;

- образование дефектов покрытия в виде «вскипания» вследствие ускоренного сжатия покрытия в горячем состоянии с интенсивным удалением естественной влаги и пузырьков воздуха;

- невозможность нанесения многослойных покрытий.

Техническим результатом, на достижение которого направлено данное техническое решение, является обеспечение высокой стойкости и качества изоляционного порошкового покрытия, наносимого на нерабочие части электродов-инструментов и приспособлений.

Технический результат достигается тем, что в способе нанесения изоляционного покрытия на электроды-инструменты или приспособления для электрохимической обработки, при котором изделие покрывается изоляционным покрытием, а затем под избыточным давлением производится полимеризация данного покрытия, в отличие от известного в качестве изоляционного покрытия используется порошковый праймер, которым покрываются нерабочие части профильного электрода-инструмента или приспособления в камере нанесения покрытия ручным распылителем по методу электростатического осаждения, далее выполняется термообработка нанесенного слоя порошкового праймера, затем изделие в нагретом состоянии помещается в герметичный контейнер, в который позже подается сжатый воздух до давления 6…10 бар для проведения полимеризации. При полной полимеризации покрытия, производимой под избыточным давлением, набор и сброс давления производится плавно в течение 2…3 минут, при этом на поверхность изделия последовательно может наноситься нескольких слоев порошкового праймера.

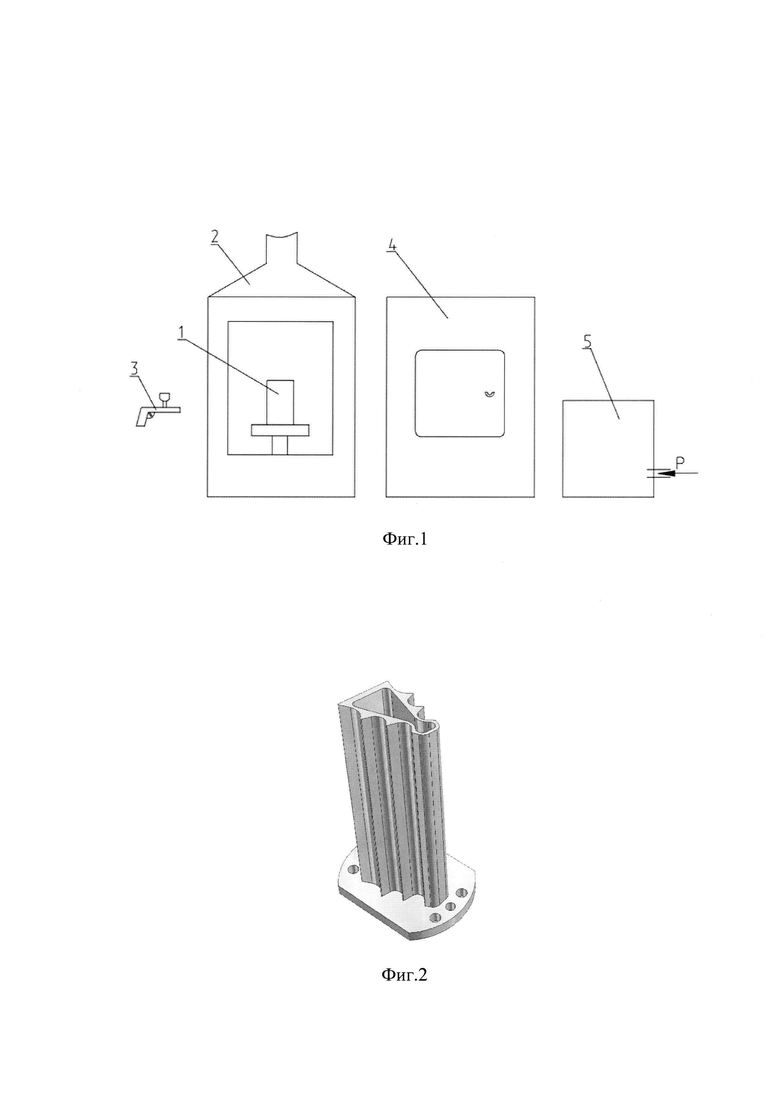

Данное техническое решение поясняется рисунками, на которых изображены: фиг. 1 - общий вид установки для выполнения операции нанесения изоляционного покрытия; фиг. 2 - общий вид электрода-инструмента для электрохимической обработки «елочного» паза.

Способ осуществляется следующим образом.

Нерабочие части профильного электрода-инструмента или приспособления 1 покрываются порошковым праймером в камере нанесения покрытия 2 ручным распылителем 3 по методу электростатического (трибостатического) осаждения (фиг. 1). Равномерность нанесения покрытия на внутренние и внешние поверхности электрода достигается за счет применения сопла диаметром не более 4 мм, а также, - пониженным расходом воздуха через сопло для образования узконаправленного факела распыляемого порошка. После нанесения покрытия электрод-инструмент или приспособление помещается в печь или термошкаф 4, где происходит расплавление и частичная полимеризация порошкового покрытия. Время выдержки в печи и температура зависят от типа и марки порошкового праймера и рекомендуются его производителем. Увеличение толщины покрытия возможно за счет последовательного нанесения нескольких слоев. Для повышения прочностных характеристик изоляционного покрытия по твердости, плотности и адгезии к покрытым поверхностям изделия, после термообработки последнего нанесенного слоя порошкового праймера, изделие в нагретом состоянии с еще размягченным покрытием быстро помещается в герметичный контейнер 5, в который затем подается сжатый воздух с плавным нарастанием давления воздуха в контейнере (в течение 2-х минут) до давления 6…10 бар.

Плавное нарастание давления воздуха в контейнере обеспечивает более равномерное уплотнение изоляционного слоя. Выдержка покрытого изделия в контейнере производится по времени полного остывания изделия до температуры окружающей среды.

После остывания покрытого изделия производится плавный сброс давления воздуха из контейнера до атмосферного в течении 2…3 минут. Резкий сброс давления воздуха из контейнера приводит к уменьшению плотности покрытия и его адгезионного сцепления с покрытой поверхностью изделия.

Пример использования предлагаемого способа нанесения изоляционного покрытия.

В производстве для получения «елочных» пазов в дисках турбины используется технология электрохимической прошивки «елочных» пазов по способу трепанации. При реализации этой технологии применяется полый электрод-инструмент (фиг. 2), имеющий сложнопрофильную внешнюю и внутреннюю поверхности, со сплошным наружным профилем эквидистантным профилю «елочных» пазов обрабатываемого диска. Так как глубина прохода электрода-инструмента через обод диска составляет более 100 мм, то электрод-инструмент как изнутри, так и снаружи имеет изоляционное покрытие боковых поверхностей. В качестве изоляционного покрытия используется порошковый праймер марки П-ЭП-0130 ТУ2329004-21707421-2004. Для достижения толщины покрытия в 0,20…0,25 мм праймер наносится в 3 слоя. Ранее покрытие наносилось на электрод-инструмент без использования его обжима в контейнере с избыточным давленим воздуха. Стойкость такого покрытия обеспечивала обработку в среднем 20-ти «елочных» пазов. Нанесение изоляционного покрытия по предлагаемому и выше описанному способу обеспечивает в среднем обработку 80-ти «елочных» пазов, что свидетельствует о повышении стойкости покрытия в 4 раза.

Таким образом, данное техническое решение, за счет повышения прочностных характеристик покрытия, его сплошности и адгезии к покрываемым поверхностям изделий, позволяет обеспечить высокую стойкость и качество изоляционного порошкового покрытия, наносимого на нерабочие части электродов-инструментов и приспособлений.

Изобретение относится к области машиностроения, а именно к способу нанесения порошкового изоляционного покрытия на нерабочие части электродов-инструментов и приспособлений для электрохимической обработки металлов и сплавов, в частности для получения фасонных и профильных углублений, пазов и отверстий. В качестве изоляционного покрытия используют порошковый праймер, которым покрывают нерабочие части профильного электрода-инструмента или приспособления в камере нанесения покрытия ручным распылителем по методу электростатического осаждения. Далее выполняют термообработку нанесенного слоя порошкового праймера, а затем электроды-инструменты или приспособления в нагретом состоянии помещают в герметичный контейнер, в который подают сжатый воздух до давления 6-10 бар для проведения полимеризации. Обеспечивается высокая стойкость и качество изоляционного порошкового покрытия. 2 з.п. ф-лы, 2 ил., 1 пр.

1. Способ нанесения изоляционного покрытия на изделия в виде электродов-инструментов и приспособлений для электрохимической обработки, включающий покрытие поверхности изделий изоляционным покрытием, а затем под избыточным давлением проведение полимеризации данного покрытия, отличающийся тем, что в качестве изоляционного покрытия используют порошковый праймер, которым покрывают нерабочие части изделия в камере нанесения покрытия ручным распылителем по методу электростатического осаждения, далее выполняют термообработку нанесенного слоя порошкового праймера, а затем изделия в нагретом состоянии помещают в герметичный контейнер, в который подают сжатый воздух до давления 6-10 бар для проведения полимеризации.

2. Способ по п. 1, отличающийся тем, что при полной полимеризации покрытия, производимой под избыточным давлением, набор и сброс давления производится плавно в течение 2-3 минут.

3. Способ по п. 1, отличающийся тем, что на поверхность изделия последовательно наносят нескольких слоев порошкового праймера.

| СПОСОБ НАНЕСЕНИЯ ТОНКОСЛОЙНОГО ИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА НЕРАБОЧИЕ ПОВЕРХНОСТИ ЭЛЕКТРОДА-ИНСТРУМЕНТА | 1976 |

|

SU632140A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ТОНКОСТЕННОГО ЭЛЕКТРОДА-ИНСТРУМЕНТА | 0 |

|

SU285144A1 |

| Электрод-инструмент и способ его изготовления | 1984 |

|

SU1284749A1 |

| Способ нанесения покрытий | 1973 |

|

SU486025A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

2020-05-18—Публикация

2019-10-22—Подача