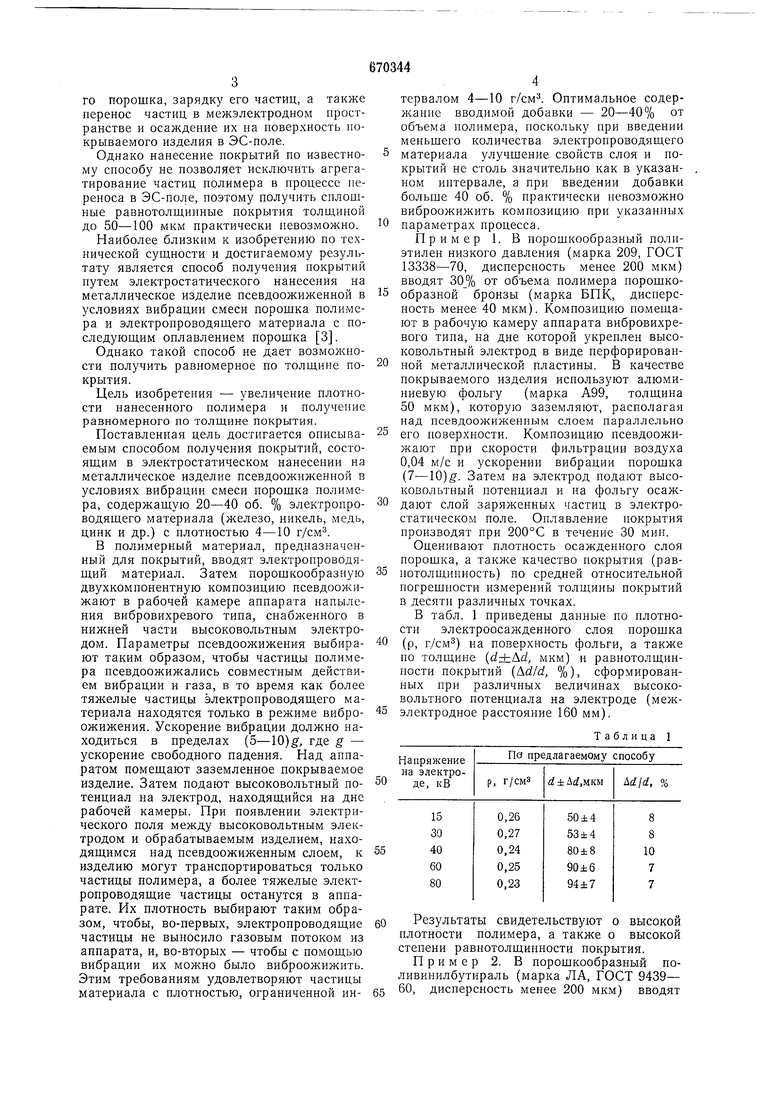

го порошка, зарядку его частиц, а также перенос частиц в межэлектродном пространстве и осаждение их на поверхность покрываемого изделия в ЭС-поле. Однако нанесение покрытий по известному способу не позволяет исключить агрегатирование частиц полимера в процессе переноса в ЭС-поле, поэтому получить сплошные равнотолшинные покрытия толшиной до 50--100 мкм практически невозможно. Наиболее близким к изобретению по технической сушности и достигаемому результату является способ получения покрытий путем электростатического нанесения на металлическое изделие псевдоожиженной в условиях вибрации смеси порошка полимера и электропроводяш,его материала с последуюшим оплавлением порошка 3. Однако такой способ не дает возможности получить равномерное по толщине покрытия. Цель изобретения - увеличение плотности нанесенного полимера и получение равномерного по толщине покрытия. Поставленная цель достигается описываемым способом получения покрытий, состоящим в электростатическом нанесении на металлическое изделие псевдоожиженной в условиях вибрации смеси порошка полимера, содержащую 20-40 об. % электропроводящего материала (железо, никель, медь, цинк и др.) с плотностью 4-10 г/см. В полимерный материал, предназначенный для покрытий, вводят электропроводящий материал. Затем порошкообразную двухкомпонентную композицию псевдоожижают в рабочей камере аппарата напыления вибровихревого типа, снабженного в нижней части высоковольтным электродом. Параметры псевдоожижения выбирают таким образом, чтобы частицы полимера псевдоожижались совместным действием вибрации и газа, в то время как более тяжелые частицы электропроводящего материала находятся только в режиме виброожижения. Ускорение вибрации должно находиться в пределах (5-10), где g - ускорение свободного падения. Над аппаратом помещают заземленное покрываемое изделие. Затем подают высоковольтный потенциал на электрод, находящийся на дне рабочей камеры. При появлении электрического поля между высоковольтным электродом и обрабатываемым изделием, находящимся над псевдоожиженным слоем, к изделию могут транспортироваться только частицы полимера, а более тяжелые электропроводящие частицы останутся в аппарате. Их плотность выбирают таким образом, чтобы, во-первых, электропроводящие частицы не выносило газовым потоком из аппарата, и, во-вторых - чтобы с помощью вибрации их можно было виброожижить. Этим требованиям удовлетворяют частицы материала с плотностью, ограниченной интервалом 4-10 г/см. Оптимальное содержание вводимой добавки - 20-40% от объема полимера, поскольку при введении меньшего количества электропроводящего материала улучшение свойств слоя и покрытий не столь значительно как в указанном интервале, а при введении добавки больше 40 об. % практически невозможно виброожижить композицию при указанных параметрах процесса. Пример 1. В порошкообразный полиэтилен низкого давления (марка 209, ГОСТ 13338-70, дисперсность менее 200 мкм) вводят от объема полимера порощкообразной бронзы (марка ВПК, дисперсность менее 40 мкм). Композицию помещают в рабочую камеру аппарата вибровихревого типа, на дне которой укреплен высоковольтный электрод в виде перфорированной металлической пластины. В качестве покрываемого изделия используют алюминиевую фольгу (марка А99, толщина 50 мкм), которую заземляют, располагая над псевдоожиженным слоем параллельно его поверхности. Композицию псевдоожижают при скорости фильтрации воздуха 0,04 м/с и ускорении вибрации порощка (7-10). Затем на электрод подают высоковольтный потенциал и на фольгу осаждают слой заряженных частиц в электростатическом поле. Оплавление покрытия производят при 200°С в течение 30 мин. Оценивают плотность осажденного слоя порощка, а также качество покрытия (равнотолщинпость) по средней относительной погрещности измерений толщины покрытий в десяти различных точках. В табл. 1 приведены данные по плотности электроосажденного слоя порошка (р, г/см) на поверхность фольги, а также по толщине ((i±Ad, мкм) и равнотолщинпости покрытий (Ad/rfj %), сформированных при различных величинах высоковольтного потенциала на электроде (межэлектродное расстояние 160 мм). Таблица I Результаты свидетельствуют о высокой плотности полимера, а также о высокой степени равнотолщинности покрытия. Пример 2. В порощкообразный поливинилбутираль (марка ЛА, ГОСТ 9439- 60, дисперсность менее 200 мкм) вводят

25% от объема полимера порошкообразного никеля (марка ПНЭ-1, дисперспость менее 50 мкм). Псевдоожижение и электроосаждение полимерного порошка осушествляют на описанном устройстве вибровихревого типа. Композицию псевдоожижают при скорости фильтрации воздуха 0,02 м/с и ускорении вибрации порошка (5-8). Электроосаждение порошка поливинилбутираля на поверхность фольги производят подобно отмеченному. Покрытия сплавляют при 230°С в течение 30 мин.

Результаты приведены в табл. 2.

Таблица 2

Пример 3. В порошкообразный пентапласт (марка А, ТУ-605-1422-71, дисперсность менее 200 мкм) вводят 35% от объема полимера порошкообразной меди (марка ПМ.С-1, дисперсность менее 40 мкм). Псевдоожижение осуш,ествляют на описанном устройстве, электроосаждение на фольгу производят тем же путем. Композицию псевдоожижают при скорости фильтрации воздуха 0,03 м/с и ускорении вибрации порошка (6-9)g. Покрытия оплавляют при 250°С в течение 30 мин.

Результаты оценки осажденного слоя пентапласта и равнотолщинности покрытий из него, приведенные в табл. 3, свидетельствуют о высокой плотности полученного покрытия и о равномерности по толшине.

Т а б л II ц а 3

Таким образом, предложенный способ дает возможность получить покрытия с улучшенными качествами, а именно с увеличенной плотностью нанесенного полимера и равнотолшинного покрытия.

Формула изобретения

Способ получения покрытий путем электростатического нанесения на металлическое изделие псевдоожиженной в условиях

вибрации смеси порошка полимера и электропроводяшего материала с последуюшим оплавлением порошка, отличающийся тем, что, с целью увеличения плотности нанесенного полимера и получения равномерного по толщине покрытия, на изделие наносят смесь, содержащую 20-40 об. % электропроводящего материала с плотностью 4-10 г/см.

Источники информации,

принятые во внимание при экспертизе

I. Яковлев А. Д., ЗдорВ.Ф., Каплан В. И. Порошковые полимерные материалы и покрытия на их основе. Л., «Химия, 1971, с. 157.

2. Гарин В. Н., Долгополов Н. Н. Полимерные защитные и декоративные покрытия строительных материалов, М., «Стройиздат, 1975, с. 90-92. 3. Авторское свидетельство СССР

№ 220478, кл. В 29С 13/00, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерных покрытий | 1980 |

|

SU927342A1 |

| Способ получения покрытий | 1981 |

|

SU994037A1 |

| Установка для нанесения полимерных покрытий | 1978 |

|

SU768478A2 |

| Устройство для электростатического нанесения порошкообразного материала на рулонную основу | 1988 |

|

SU1577857A1 |

| Порошковая полимерная композиция для покрытия | 1976 |

|

SU599529A1 |

| Установка для нанесения покрытий из аэродисперсий полимеров | 1978 |

|

SU763001A1 |

| Способ получения препрегов | 1989 |

|

SU1719408A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОЗАЩИТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ПОКРЫТИЯ ДЛЯ ДЕТАЛЕЙ ИЗ ХИМИЧЕСКИ АКТИВНОГО МАТЕРИАЛА | 2015 |

|

RU2627884C2 |

| Способ получения пленочного композиционного материала | 1990 |

|

SU1729784A1 |

| Установка для нанесения полимерных покрытий | 1978 |

|

SU749438A1 |

Авторы

Даты

1979-06-30—Публикация

1978-02-22—Подача