Изобретение относится к системам и способам для переработки и утилизации полимерных и других видов отходов с получением тепла и электрической энергии.

Система и способ предназначены для экологически чистой утилизации любых органических отходов в океане с получением энергии.

Система и способ применимы для переработки:

• синтетических отходов (полимеры, пластмассы);

• нефтехимических отходов;

• растительных отходов;

• биологических отходов.

Известен эндотермический реакционный аппарат, включающий: две или более зон кипящего слоя, включающие первую зону кипящего слоя и вторую зону кипящего слоя, в которых две или более зоны кипящего слоя концентрически расположены, посредством чего между наружной стенкой зоны второго кипящего слоя и апертурным разделителем между первой зоной кипящего слоя и зоной второго кипящего слоя образуется кольцевое пространство; подача газа второй зоны кипящего слоя, содержащая замкнутый газовый контур, сконфигурированный таким образом, что при использовании часть газа, полученного во второй зоне кипящего слоя, рециркулируется в замкнутом газовом контуре в зону первого кипящего слоя, так что рециркулирующий газ используется в качестве газообразного топлива для первой зоны кипящего слоя, полностью или частично; апертурный разделитель, имеющий через него одно или несколько отверстий, соединяющих по меньшей мере две зоны кипящего слоя; массообменное устройство для переноса твердых частиц по меньшей мере из одной зоны кипящего слоя в другую зону кипящего слоя; продувка газового контура сконфигурирована таким образом, что при использовании часть потока рециркулирующего газа из второй зоны кипящего слоя продувается из замкнутого газового контура; и регулятор расхода, сконфигурированный для регулирования расхода до заданной скорости [US 10041003 B2, опубл. 07.08.2018].

Проблемой аналога является низкий уровень переработки отходов с низким выделением тепла и низким количеством выходящего из устройства газа, при этом с образованием большого количества шлаков из отходов, что приводит к низкой производительности процесса утилизации отходов. Это связано с тем, что в предложенном устройстве не применены необходимые температурные режимы, обеспечивающие наиболее эффективную газификацию, а более того отсутствует этап дезинтеграции парогазовой смеси, выходящей после газификации, что не позволяет экологично и эффективно утилизировать отходы.

Наиболее близким аналогом является система конверсии углерода для конверсии углеродистого сырья в синтез-газ и шлаковые продукты, отличающаяся тем, что она содержит: (i) блок первичной обработки для преобразования углеродистого исходного материала в первичный выхлопной газ и переработанное сырье, содержащее активированный уголь, блок первичной обработки, содержащий две или более зон обработки, боковая система передачи, один или несколько входов исходного сырья, в которой блок первичной обработки функционально связан с нагревательными средствами для подачи тепла в зоны обработки; ii) установка вторичной переработки, приспособленная для приема переработанного сырья, содержащего активированный уголь, из установки первичной переработки и преобразования переработанного сырья в твердые отходы и вторичный отходящий газ; (iii) термоядерная установка, функционально связанная с установкой вторичной обработки, содержащей один или несколько источников плазмы, термоядерная установка, сконфигурированная для остекловывания твердых отходов и, необязательно, генерации газа в термоядерной установке; iv) блок переформулировки для изменения состава выхлопных газов в синтез-газе, блок переформулирования, содержащий один или несколько сепараторов твердых частиц, приспособленных для уменьшения нагрузки твердых частиц на входе газа, и один или несколько источников энергии, сконфигурированных для обеспечения питанием по меньшей мере части блока переформулирования; Y (v) система управления, сконфигурированная для регулирования одного или нескольких рабочих параметров системы преобразования углерода [МХ2012010064А, опубл. 15.02.2013].

Проблемой наиболее близкого аналога является низкая производительность заявленного устройства и способа, что связано с тем что не применены необходимые температурные режимы, обеспечивающие наиболее эффективную газификацию, при этом не любой реактор и не при любых температурах обеспечивает дезинтеграцию парогазовой смеси, выходящей после газификации, что не позволяет извлечь максимум из входящих в систему отходов, практически полностью преобразовав их в газ, при этом образуется большое количество шлаков.

Технической проблемой, решаемой изобретением, является устранение недостатков аналогов.

Задачей заявляемого изобретения является создание производительного способа переработки отходов и системы для его осуществления.

Технический результат заключается в повышении производительности способа переработки отходов и системы для его осуществления.

Указанный технический результат достигается тем, что способ переработки отходов включает подачу отходов в печь, их нагрев до газификации, подачу образованной парогазовой смеси на дезинтеграцию, согласно изобретению отходы в печи нагревают зонально, при этом в первой зоне нагрев отходов ведут до температуры 220…420°С, в последующей зоне отходы нагревают до температуры не превышающей 850°С, а в последней зоне отходы нагревают до температуры не превышающей 1200°С, причем начальную температуру в последующей зоне устанавливают не ниже температуры предыдущей, при дезинтеграции парогазовую смесь заряжают, а заряженные струи подают навстречу друг другу, при этом дезинтеграцию осуществляют при температуре 6000…9000°С.

Технический результат достигается тем, что система переработки отходов включает печь, канал газификации, дезинтегратор, содержащий индуктор, внутри которого расположена разрядная камера, согласно изобретению система содержит не менее двух каналов газификации, а дезинтегратор включает не менее двух разрядных камер, которые расположены навстречу друг другу, при этом температура в зоне дезинтеграции составляет 6000…9000°С, а печь выполнена зональной, при этом температура первой зоны печи находится в диапазоне 220…420°С, температура в последующей зоне печи не превышает 850°С, а температура в последней зоне печи не превышает 1200°С, причем начальная температура в последующей зоне печи не ниже температуры предыдущей.

В частности, сырье в виде полимерных или других отходов подается в измельчитель для их измельчения, после измельченные отходы поступают в плавитель для их расплавления и получения жидких отходов.

В частности, отходы в печь системы подают в жидком виде.

В частности, печь системы представляет из себя горизонтальную пиролизную печь. В частности, печь системы содержит топку и транспортер.

В частности, в топку печи подают топливо для первоначального нагрева печи.

В частности, система содержит канал рециркуляции, соединенный с последней камерой печи и с топкой печи через нагнетатель, по которому часть парогазовой смеси (ПГС), образованной в печи подают обратно в топку печи для нагрева поступивших в печь отходов.

В частности, система содержит канал газификации, соединенный с последней зоной печи, далее разделяющийся не менее, чем на два канала газификации, каждый из которых соединен с дезинтегратором для осуществления встречной подачи заряженных струй ПГС на встречу друг другу в зону дезинтеграции.

В частности, каждый разделенный канал газификации содержит нагнетатель для создания направленного потока ПГС и скруббер для очистки пылевидных частиц из ПГС.

В частности, дезинтегратор системы содержит транспортер, а также скрубберы соединены с транспортерами для отведения не дезинтегрированных в дезинтеграторе шлаковых отходов и отсепарированных в скруббере пылевидных частиц.

В частности, каждый из разделенных каналов газификации разделяют на не менее, чем два переходных канала, которые соединяют около разрядной камеры навстречу друг другу.

В частности, разрядная камера дезинтегратора системы расположена под наклоном к месту соединения месту переходных каналов, в котором соединяются потоки ПГС, предпочтительно, разрядная камера расположена перпендикулярно месту соединения переходных каналов.

В частности, разрядная камера дезинтегратора системы соединена с местом соединения переходных каналов через клапан, расположенный и соединенный соосно с разрядной камерой, служащий для подачи столкнувшихся потоков ПГС в разрядную камеру.

В частности, зона дезинтеграции дезинтегратора системы, расположена в нижней части дезинтегратора, в которой сталкиваются заряженные в разрядных камерах струи ПГС, а также дезинтегратор содержит верхнюю зону, в которую поднимается газ, образованный после столкновения заряженных струй ПГС, при температуре 1200…1800°С.

В частности, разрядная камера дезинтегратора системы расположена внутри обмотки индуктора, причем между ними установлена теплоизоляция.

В частности, в разрядную камеру дезинтегратора через клапан подается поток ПГС, за счет работы индуктора в разрядной камере создается разряд, воздействующий на входящий поток ПГС и заряжающий его, благодаря чему из разрядной камеры выходит заряженная струя ПГС.

В частности, угол встречных заряженных струй ПГС регулируется, предпочтительно находится в диапазоне 160-200 градусов.

В частности, вокруг индуктора дезинтегратора системы расположен канал охлаждения, соединенный с верхним и нижним штуцерами, в верхний штуцер подается охлаждающая жидкость, которая проходит по каналу охлаждения, охлаждая индуктор, от которого охлаждающая жидкость нагревается и выводится через нижний штуцер, после чего указанная жидкость может быть направлена на охлаждение и дальнейшую подачу в верхний штуцер для последующего охлаждения индуктора.

В частности, индуктор дезинтегратора систем выполнен из многочисленных медных проводников.

В частности, верхняя камера дезинтегратора соединена через выходной канал с устройством-преобразователем для очистки выделенных при осуществлении способом газов, снятия с них тепла и преобразования тепловой энергии в электрическую.

Изобретение поясняется чертежами.

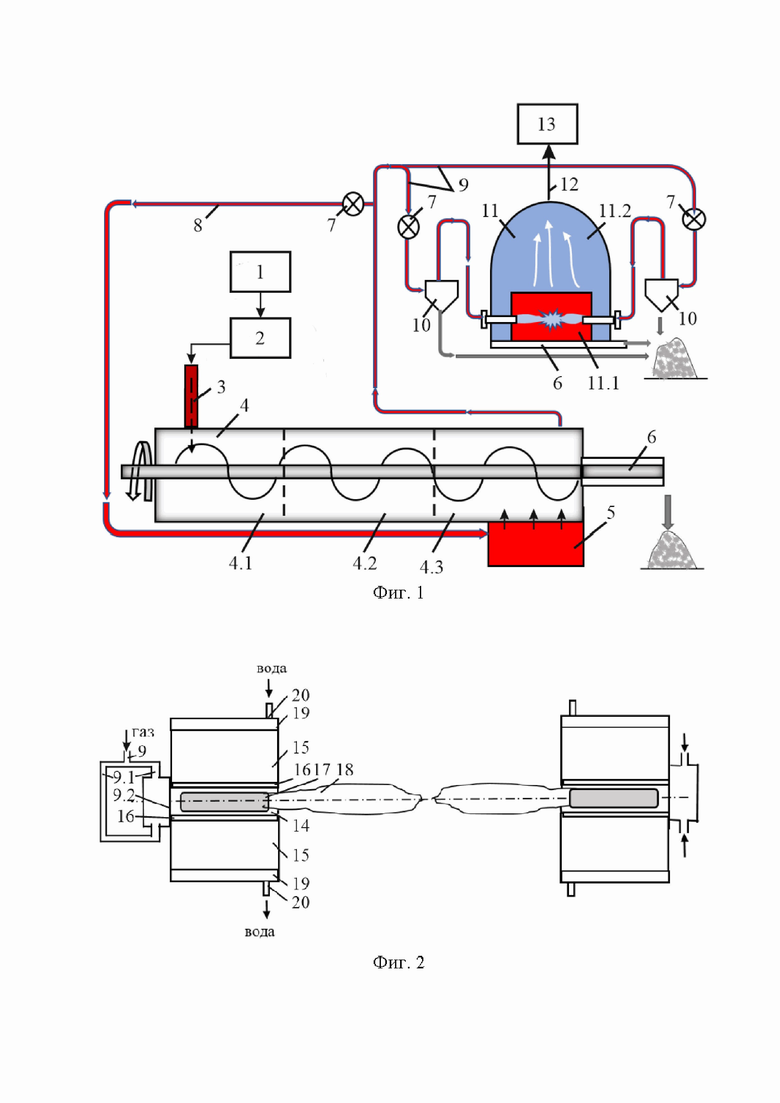

На фиг. 1 представлена общая схема системы переработки отходов с измельчителем и формователем.

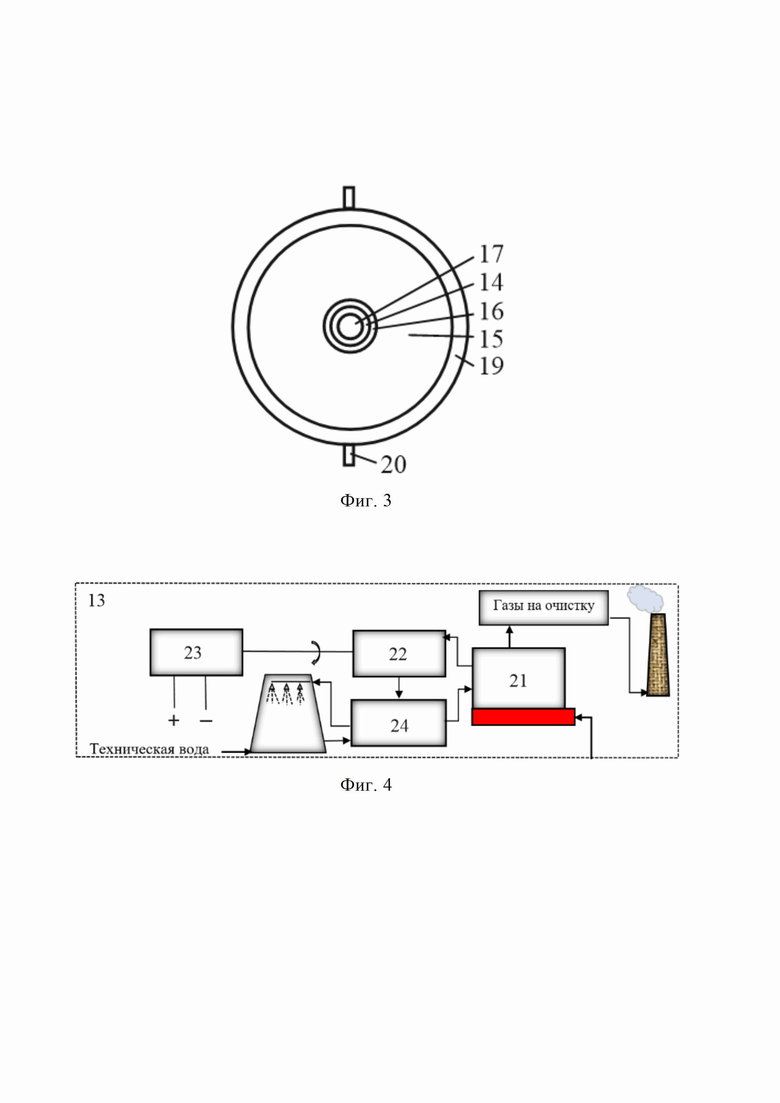

На фиг. 2 представлена зона дезинтеграции.

На фиг. 3 представлен вид спереди на индуктор зоны дезинтеграции. На фиг.4 представлено устройство-преобразователь.

На фигурах обозначено: 1 - измельчитель; 2 - плавитель; 3 - входной канал; 4 - печь; 4.1 - первая зона; 4.2 - последующая зона; 4.3 - последняя зона; 5 - топка; 6 - транспортер; 7 - нагнетатель; 8 - канал рециркуляции; 9 - канал газификации; 9.1 - переходной канал; 9.2 - клапан; 10 - скруббер; 11 - дезинтегратор; 11.1 - зона дезинтеграции; 11.2 - верхняя зона; 12 - выходной канал; 13 - устройство-преобразователь; 14 - разрядная камера; 15 - индуктор; 16 - теплоизоляция; 17 - разряд; 18 - струя; 19 - канал охлаждения; 20 - штуцер; 21 - бойлер; 22 - турбина; 23 - генератор; 24 - конденсатор.

Сырье в виде полимерных или других отходов подается в измельчитель 1, например, шредер, для их измельчения (фиг. 1). Измельченные отходы далее поступают в плавитель 2, например, температурный экструдер, для их расплавления и получения жидких отходов, которые далее через входной канал 3 загружают в систему переработки отходов. Подача отходов в жидком виде позволяет изолировать процесс газификации от утечек газов в атмосферу при загрузочных работах в сравнении со шлюзовыми камерами. При этом достигаются высокие экологические показатели процесса.

Система переработки отходов включает печь 4, представляющую из себя горизонтальную пиролизную печь и содержащую первую 4.1, последующую 4.2 и последнюю 4.3 зоны, а также топку 5, расположенную ниже последней зоны 4.3, и транспортер 6, проходящий сквозь все зоны печи 4. Между последней зоной 4.3 и топкой 5 расположены отверстия (условно не показаны). Температура первой зоны 4.1 находится в диапазоне 220…420°С, температура в последующей зоне 4.2 находится в диапазоне 380…850°С, а температура в последней зоне 4.3 свыше 800°С, предпочтительно не более 1200°С, при этом начальная температура каждой последующей зоны не ниже температуры в предыдущей зоне. Последняя зона 4.3 печи 4 соединена с топкой 5 печи 4, с нагнетателем 7 через канал рециркуляции 8, а также с нагнетателем 7, далее скруббером 10 и далее с дезинтегратором 11 через канал газификации 9, причем дезинтегратор 11 соединен с по меньшей мере двумя каналами 9, каждый из которых содержит последовательно соединенные нагнетатель 7 и скруббер 10. От последней зоны 4.3 печи 4 по каналам рециркуляции 8 и газификации 9 к топке 5 и дезинтегратору 11 соответственно направляется, преобразованная из жидких отходов, ПГС.

Дезинтегратор 11 содержит зону дезинтеграции 11.1 и верхнюю зону 11.2, которая соединена через выходной канал 12 с устройством-преобразователем 13. Не менее, чем два канала газификации 9 подведены и расположены друг напротив друга в дезинтеграторе 11, а именно в зоне дезинтеграции 11.1. Температура в зоне дезинтеграции 11.1 составляет 6000…9000°С, а температура в верхней зоне 11.2 находится в диапазоне 1200…1800°С.

Зона дезинтеграции 11.1 (фиг. 2, 3), предпочтительно расположена в нижней части дезинтегратора 11, к ней подведены не менее двух противолежащих каналов газификации 9, расположенных друг напротив друга. Каждый канал газификации 9 соединен с не менее, чем двумя переходными каналами 9.1, соединяющимися около разрядной камеры 14 дезинтегратора 11 встречно друг другу. Под наклоном, предпочтительно, перпендикулярно месту соединения переходных каналов 9.1, расположен соединенный с переходными каналами 9.1 клапан 9.2 для подачи ПГС в разрядную камеру 14, расположенный и соединенный соосно с ней, а также разрядная камера 14 расположена под наклоном, предпочтительно, перпендикулярно месту соединения переходных каналов 9.1. Это решения позволять обеспечить наибольшее движение молекул в ПГС, обеспечивая ее энергией, для ее дальнейшей более производительной дезинтеграции.

Разрядная камера 14 расположена внутри обмотки индуктора 15, причем между ними установлена теплоизоляция 16. В камеру 14 через клапан 9.2 подается ПГС, а за счет работы индуктора 15 в камере 14 создается разряд 17, воздействующий на входящую ПГС и заряжающий ее, благодаря чему из камеры 14 выходит заряженная 18 ПГС. С учетом, что к зоне дезинтеграции 11.1 подведено не менее двух противолежащих канала газификации 9, каждый из которых через переходные каналы 9.1 соединен с одной из не менее, чем двух противолежащих разрядных камер 14, то заряженные струи 18 ПГС, выходящие из разрядных камер 14, движутся на встречу друг другу, осуществляя дезинтеграцию отходов, которые далее в виде газа поднимаются в верхнюю зону 11.2 дезинтегратора 11. Из верхней зоны 11.2 дезинтегратора 11 высокотемпературный газ через выходной канал 12 поступает в устройство-преобразователь 13. Угол встречных струй 18 регулируется, предпочтительно находится в диапазоне 160-200 градусов.

В зоне дезинтеграции 11.1 высокий температурный режим, в связи с чем требуется охлаждение работающего индуктора 15, поэтому вокруг индуктора 15 расположен канал охлаждения 19, соединенный с верхним и нижним штуцерами 20. В верхний штуцер 20 поступает охладитель, например, холодная вода, который двигаясь по каналу охлаждения 19 охлаждает поверхность индуктора 15, при этом охладитель нагревается и выходит через нижний штуцер 20, после чего его отправляют на охлаждение. Индуктор 15 выполнен из многочисленных медных проводников, снижающих пагубное влияние скин-эффекта, т.е. эффекта уменьшения амплитуды электромагнитных волн по мере их проникновения вглубь проводящей среды.

Газ, выходящий из дезинтегратора 11 имеет высокую температуру, в связи с чем далее его тепловая энергия может быть переработана в электрическую, а сам газ, очищен и переработан известными способами. Пример устройства-преобразователя 13 представлен на фиг. 4, оно может включать соединенный с выходным каналом 12 бойлер 21, из которого промытые газы далее отправляются на очистку, а снятое с газов тепло поступает через турбину 22 на генератор 23, в котором осуществляется преобразование тепловой энергии в электрическую. Турбина 22 соединена с конденсатором 24, в котором осаживается жидкость с газов, проходящих через турбину 22. Сконденсированная в конденсатор 24 жидкость проходит очистку до технической воды и снова возвращается в бойлер 21 для снятия тепла с подходящих к нему газов.

Реализована описанная выше система, дополнительно имеющая следующие характеристики. Время на перезапуск системы - 1 час. Устойчивость к климатическим условиям: -50…+50°С.

Производительность системы превышает производительность дуговых плазмотронов, сопоставимых с предлагаемой по объемам печи, в 15 раз. Зональный нагрев жидких отходов в печи 4, обеспечивает лучшую их газификацию и большее количество выходящей ПГС. Высокотемпературный газ, образуемый в дезинтеграторе 11 за счет статического электричества, обеспечивает полное сгорание, поступившей в него ПГС, а соответственно и поступивших в него отходов, а его стоимость плазменного дезинтегратора 11 значительно ниже плазмотронов. Производимая энергия на два порядка превышает энергию, необходимую для запуска установки. В рабочем режиме внешние источники энергии отключаются.

Степень переработки отходов такова, что исходящим газом может быть пар с содержанием до 20% кислорода, который в свою очередь может использоваться с дополнительным стандартным оборудованием для производства тепла и/или электроэнергии. Плазменный дезинтегратор 11 работает на любых видах полимерных отходов.

Способ работы системы по переработке отходов следующий. Способ включает добычу полимерных отходов в океане в местах самопроизвольного скопления или других местах, их измельчение в измельчителе 1, промывку пресной водой и последующее плавление при температуре 90…150°С в плавителе 2 с целью получение жидкой массы отходов с целью исключения утечки пиролизного газа в процессе загрузки сырья в печь 4. Промывка измельченных полимерных отходов необходима для исключения попадания солей, содержащихся в морской воде в зону деструкции газа в плазменном дезинтеграторе 11. Затем жидкую массу полимеров направляют в печь 4 с получением синтез-газа (ПГС) и твердого углеродистого остатка.

Первоначально в работе печи 4 участвуют дымовые газы, которые получаются от сжигания стартового топлива, засыпаемого в топку 5. В качестве топлива может быть использовано древесное топливо, мазут и т.д. Загруженное топливо поджигают в топке 5, а дымовые газы выходят из топки 5 в последнюю зону 4.3 печи 4 через отверстия (условно не показаны), расположенные между топкой 5 и последней зоной 4.3 горизонтальной печи 4. Благодаря этому газы, поступившие из топки 5 зонально нагревают пространство печи, то есть температура первой зоны 4.1 находится в диапазоне 220…420°С, температура в последующей зоне 4.2 находится в диапазоне 380…850°С, а температура в последней зоне 4.3 печи 4 свыше 800°С, предпочтительно не более 1200°С, при этом начальная температура каждой последующей зоны не ниже температуры в предыдущей зоне. В печи 4 проводятся окислительный высокотемпературный непрерывный пиролиз, при прямой обработки отходов горячими дымовыми газами, направленными на получение газообразных продуктов процесса.

Поступивший в печь 4 отходы нагревают в первой зоне 4.1 печи 4 до температуры 220…420°С. Реакции на этой стадии протекают с большим выделением тепла. В результате происходит, начальный этап термической деструкции высокомолекулярных соединений с получением газообразной органики и жидких компонентов. После процесс ведут в последующей зоне 4.2 печи 4 при температуре не ниже температуры предыдущего нагрева, где отходы постепенно нагревают до начальной температуры последней зоны 4.3 печи 4, но не выше 850°С, далее производят нагрев в последней зоне 4.3 печи 4, в которой отходы нагревают до температуры 800-1200°С. В это время происходят процессы окончательного разложения и получение углеродистого остатка. Твердые отходы накапливаются в нижней части печи 4 и выводятся из процесса транспортером 6, например, шнековым механизмом, и могут использоваться в строительной индустрии.

В результате такой переработки отходов на выходе можно получить промежуточные продукты, например, котельное топливо или пиролизный газ. Котельное топливо далее можно использовать по прямому назначению или для получения дизельной фракции. Пиролизный газ по этому способу предлагается направлять для получения электроэнергии.

Работа печи 4 способствует формированию высококалорийного газа, который частично направляется на разложение новых порций отходов, а именно направляется нагнетателем 7 в топку 5 по каналу рециркуляции 8, а большая часть, составляющая около 60% подается нагнетателями 7 через каналы газификации 9 в дезинтегратор 11 для полного разложения газа.

Турбулентный поток в каналах 8 и 9 создается с помощью нагнетателей 7. Газ проходящий по каналу газификации 9 с помощью нагнетателя 7 подается на скруббер 10, в котором газ очищается от остатков пылевидных частиц в нем, которые удаляются из скруббера 10 с помощью транспортера 6.

ПГС, прошедшая очистку в скруббере 10 из канала газификации 9 разделяют на два потока по переходным каналам 9.1, а около разрядной камеры 14 дезинтегратора 11 потоки ПГС, движущиеся по переходным каналам 9.1 соединяют и одновременно подают друг навстречу другу, предпочтительно, под углом 180 градусов. При столкновении потоков ПГС разнозаряженных молекул газа происходит искровой разряд с температурой в искре не менее 3000°С, что приводит к резкому повышению температуры. После столкнувшиеся газы через клапан 9.2 направляют в разрядную камеру 14, ориентированную перпендикулярно месту столкновения газов в переходных каналах 9.1.

Поток ПГС в разрядной камере получает разряд 17 от воздействия на окружающего разрядную камеру 14 индуктора 15 от чего заряжается, после чего он в виде заряженной струи 18 направляется в зону дезинтеграции 11.1 дезинтегратора 11. При этом к дезинтегратору 11 подведено не менее, чем два канала газификации 9, расположенных друг напротив друга, каждый из которых соединен с переходными каналами 9.1, в которых одновременно не менее, чем с двух сторон дезинтегратора 11 происходит описанное выше одновременное направленное друг к другу столкновение потоков ПГС и направление объединенного столкнувшегося потока ПГС в разрядную камеру 14. То есть дезинтегратор 11 содержит по меньшей мере две разрядные камеры 14, каждая из которых окружена индуктором 15, причем разрядные камеры 14 расположены друг напротив друга.

Таким образом, поток ПГС, получивший разряд 17 в разрядной камере 14 в каждой из противолежащих сторон дезинтегратора 11 плазменной струей 18 одновременно направляется друг навстречу другу из камер 14 в зону дезинтеграции 11.1, при этом молекулы газа ионизируются за счет трения о стенки дезинтегратора 11, изолированные от земли. Температура после столкновения струй 18 в зоне дезинтеграции 11.1 дезинтегратора 11 находится в диапазоне 6000…9000°С.

Влага из топлива или отдельно подаваемая в дезинтегратор 11 в виде пара распадается в искровом разряде при столкновении струй 18 на водород и кислород. Водород участвует в образовании углеводородного газа, некоторое количество его сгорает, повышая температуру дезинтеграции. Высокотемпературный газ, образуемые после столкновения струй 18 в зоне дезинтеграции 11.1 за счет статического электричества, обеспечивает полную дезинтеграцию потоков ПГС, а соответственно и перерабатываемых заявленным способом отходов. Высокотемпературный режим в дезинтеграторе 11 создается турбулентным потоком ионизованного газа, образованного в результате столкновения струй 18. В рабочем режиме внешние источники энергии отключаются.

Таким образом, ПГС от печи 4 направляется в дезинтегратор 11, где в режиме управляемой плазмы получают ионизированный газ с переводом токсичных веществ в полностью безопасный газ. Парогазовая смесь из печи 4 сразу подается на индукционные ионизаторы газа разрядные камеры 14, расположенные навстречу друг другу. В результате степень дезинтеграции отходов (пластика) составляет 99,99%. В составе преимущественно присутствует смесь газов, включающих этилен, пропилен, водород.

Способ предназначен для экологической утилизации полимерных отходов в открытом океане или других местах их самопроизвольного скопления. Способ позволяет перерабатывать пластиковые отходы различных марок в том числе сопутствующие огранические отходы (плавающий мусор, рыболовные сети, детские игрушки, некондичионные полимеры, плавающий измельченный пластик и пр.).

Технический результат достигается организацией более производтельной газификацией, осуществляемой зонально, благодаря чему большая часть отходов переходит в ПГС, а также встречнопересекающихся двух газодинамических потоков (струй 18), обладающих сверхзвуковой скоростью и температурой до 9000°С. При столкновении струй образуется высокотемпературная динамическая субстанция - высокотемпературное ядро, в котором формируется повышенная температура торможения, определяемая в соответствии с законами термодинамики.

Реализована система переработки отходов, на которой осуществляется заявленный способ. Система переработки отходов включает печь 4, выполненную зональной и содержащую первую зону 4.1 с температурным режимом 220…420°С, последующую зону 4.2 с температурным режимом до 850°С и последнюю зону 4.3 с температурным режимом до 1200°С. Печь 4 содержит топку 5 расположенную ниже последней зоны 4.3, и транспортер 6, проходящий сквозь все зоны печи 4. Последней зона 4.3 печи 4 соединена с топкой 5 печи 4 и с нагнетателем 7 через канал рециркуляции 8, а также с нагнетателем 7, далее скруббером 10 и далее с дезинтегратором 11 через канал газификации 9, причем дезинтегратор 11 соединен с двумя каналами газификации 9, каждый из которых содержит последовательно соединенные нагнетатель 7 и скруббер 10. Дезинтегратор 11 содержит зону дезинтеграции 11.1 с температурным режимом 6000…9000°С и верхнюю зону 11.2 с температурным режимом 1200…1800°С, которая соединена через выходной канал 12 с устройством-преобразователем 13. Каналы газификации 9 подведены и расположены друг напротив друга в дезинтеграторе 11, а именно в зоне дезинтеграции 11.1. Каждый канал газификации 9 соединен с дезинтегратором 11 через переходные каналы 9.1, а именно каждый канал газификации 9 соединен с двумя переходными каналами 9.1, соединяющимися около разрядной камеры 14 дезинтегратора 11 встречно друг другу. Под наклоном к месту соединения переходных каналов 9.1, расположена разрядная камера 14, соединенная с местом соединения переходных каналов 9.1 через клапан 9.2, расположенный и соединенный соосно с камерой 14. Разрядная камера 14 расположена внутри обмотки индуктора 15, причем между ними установлена теплоизоляция 16. Вокруг индуктора 15 расположен канал охлаждения 19, соединенный с верхним и нижним штуцерами 20.

Реализован способ переработки отходов, при котором полимерные отходы измельчили в измельчители 1, подали в плавить 2, на выходе из которого получили отходы в жидком виде, которые подали в печь 4. Отходы в печи нагрели зонально, при этом в первой зоне нагрев вели до температуры 220°С, в последующей зоне 4.2 отходы постепенно нагрели до температуры 380°С, а в последней зоне 4.3 отходы нагрели до температуры 800°С. В печи 4 образовалась ПГС, которая из последней зоны 4.3 печи 4 направлялась по каналу рециркуляции 8 и каналам газификации 9. Твердые отходы накапливались в нижней части печи 4, после были выведены из процесса транспортером 6. В топку 5 печи 4 сначала подали древесное топливо, котором реализовали первоначальный нагрев печи 4, далее температуру поддерживали благодаря ПГС, отходящей из последней зоны 4.3 печи 4, проходящей через канал рециркуляции 8 с помощью нагнетателя 7 и направляющейся в топку 5 печи 4. ПГС направляли с помощью нагнетателей 7 по двум каналам газификации 9 каждый из которых содержит собственный нагнетатель 7 и скруббер 10. В скруббере 10 ПГС был очищен от остатков пылевидных частиц, содержащихся в ПГС, которые были удалены из скруббера 10 с помощью транспортера 6. ПГС, проходящую по каждому каналу газификации 9 сначала разделили на два потока ПГС пустив по двум переходным каналам 9.1, а около разрядной камеры 14 указанные потоки подали навстречу друг другу, которые после столкновения под наклоном подали в разрядную камеру 14, в которой объединенный поток ПГС получил заряд 17 с образованием заряженного потока ПГС. После того, как каждый из двух противолежащих потока ПГС зарядили в разрядной камере 14 дезинтегратора 11, их подали струями 18 на встречу друг другу в зону дезинтеграции 11.1. Температура в зоне дезинтеграции 11.1 составила 6000°С. После чего образованный горючей газа поднялся в верхнюю зону 11.2 дезинтегратора 11, при температуре, составляющей 1200°С. Далее горючей газ через выходной канал 12 был направлен в устройство-преобразователь 13.

Реализован способ переработки отходов, по существу повторяющий предыдущий пример за исключением следующего. В первой зоне 4.1 печи 4 нагрев отходов вели до температуры 320°С, в последующей зоне 4.2 отходы постепенно нагрели до температуры 750°С, а в последней зоне 4.3 отходы нагрели до температуры 900°С. Температура в зоне дезинтеграции 11.1 составила 7500°С, а температура в верхней зоне 11.2 дезинтегратора 11 составила 1500°С.

Реализован способ переработки отходов, по существу повторяющий предыдущий пример за исключением следующего. В первой зоне 4.1 печи 4 нагрев отходов вели до температуры 420°С, в последующей зоне 4.2 отходы постепенно нагрели до температуры 850°С, а в последней зоне 4.3 отходы нагрели до температуры 1200°С. Температура в зоне дезинтеграции 11.1 составила 9000°С, а температура в верхней зоне 11.2 дезинтегратора 11 составила 1800°С.

Состав парогазовой смеси, поступающей для дезинтеграции из печи 4 в дезинтегратор 11 и теплота сгорания полиэтилена с общей формулой: 4(C2H5)n+13n О2 = 8n СО2+10n Н2О 44,0 - 47,2 МДж/кг

Совокупность процессов, протекающих в ходе плазменной дезинтеграции полимерных отходов: CnHmOy(N, S, Cl, …)+вода + воздух =>=>СО+Н2+CO2+H2O+Csol+….+(NOx, SO, HCl, …)

Базовые реакции эндотермические:

С+Н2О → СО+Н2- 136,9 кДж/моль

С+СО2 → 2СО - 173 кДж/моль

2 Н2+0,5О2=2 Н20 - 241,83 кДж.

СН4+Н2О = СО+3H2+206 кДж/моль (1)

Экзотермические:

С+O2 → СО2+408,9 кДж/моль

СО+H2O → CO2+Н2+42,8 кДж/моль

С+½О2 → СО+123,2 кДж/моль

С+2Н2 = СН4+76 кдЖ/моль

СО+3Н2 = СН4+Н2О+247 кДж/моль (3);

СО+Н2 = 0,5СН4+0,5СО2.+246,5 кДж/моль,

СН4 = С+2Н2+74,8 кДж/моль*С (8)

СН4+2O2 = CO2+2H2O+882кДж

Кроме того, идут физические процессы конденсации и испарения, а так же ионизации.

В процессе дезинтеграции синтез-газа (заряженных потоков ПГС) образуется горючий газ - смесь монооксида углерода и водорода, который выжигается в дезинтеграторе 11. Состав отходящих газов определяется морфологией загружаемого пластика. Основную долю получаемого из печи 4 горючего газа (до 40%) может составлять метан. Теплотворная способность такого горючего газа: 7700-8300 Ккал/куб.м.

Полученные в ходе деструкции газы используются при производстве электроэнергии в качестве топлива непосредственно в объеме топки бойлера 21 для поддержания теплового баланса, и интенсификации парообразования, и работы генератора 23.

Таким образом, заявленным способом и системой организуется более производительная переработка отходов, обеспечивающая полное уничтожение отходов, при этом достигаются высокие экологические показатели процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСВЕТЛЕННОГО СМЕШАННОГО КОАГУЛЯНТА ДИГИДРОКСОХЛОРИДА АЛЮМИНИЯ | 2020 |

|

RU2741019C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОГО КОАГУЛЯНТА ДИГИДРОКСОХЛОРИДА АЛЮМИНИЯ И ФЛОКУЛЯНТА КРЕМНИЕВОЙ КИСЛОТЫ | 2011 |

|

RU2458945C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2017 |

|

RU2666559C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННОГО ОРГАНИЧЕСКОГО ТОПЛИВА И ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2014 |

|

RU2554953C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2466332C1 |

| Способ и устройство переработки углеродсодержащих отходов | 2017 |

|

RU2649446C1 |

| Установка для термической переработки твердых отходов с получением горючего газа | 2016 |

|

RU2631721C1 |

Группа изобретений относится к системам и способам для переработки и утилизации полимерных и других видов отходов с получением тепла и электрической энергии. Технический результат - повышение производительности способа переработки отходов и системы для его осуществления. Способ переработки отходов, включающий подачу отходов в пиролизную печь, их нагрев, подачу образованной парогазовой смеси на дезинтеграцию. Отходы в пиролизной печи нагревают зонально. При этом в первой зоне нагрев отходов ведут до температуры 220°С - 420°С, в последующей зоне отходы нагревают до температуры, не превышающей 850°С, а в последней зоне отходы нагревают до температуры, не превышающей 1200°С, причем начальную температуру в каждой последующей зоне устанавливают не ниже температуры предыдущей. При дезинтеграции парогазовую смесь ионизируют, а ионизированные струи подают навстречу друг другу. Дезинтеграцию осуществляют при температуре 6000°С - 9000°С. 2 н. и 9 з.п. ф-лы, 4 ил.

1. Способ переработки отходов, включающий подачу отходов в пиролизную печь, их нагрев, подачу образованной парогазовой смеси на дезинтеграцию, отличающийся тем, что отходы в пиролизной печи нагревают зонально, при этом в первой зоне нагрев отходов ведут до температуры 220°С - 420°С, в последующей зоне отходы нагревают до температуры, не превышающей 850°С, а в последней зоне отходы нагревают до температуры, не превышающей 1200°С, причем начальную температуру в каждой последующей зоне устанавливают не ниже температуры предыдущей, при дезинтеграции парогазовую смесь ионизируют, а ионизированные струи подают навстречу друг другу, при этом дезинтеграцию осуществляют при температуре 6000°С - 9000°С.

2. Способ по п. 1, отличающийся тем, что отходы в пиролизную печь подают в жидком виде.

3. Способ по п. 1, отличающийся тем, что отходящую из последней зоны парогазовую смесь через канал рециркуляции с помощью нагнетателя подают в топку пиролизной печи.

4. Способ по п. 1, отличающийся тем, что перед тем, как парогазовую смесь ионизируют, потоки парогазовых смесей подают навстречу друг другу, после чего под наклоном подают в место ионизации.

5. Система переработки отходов, включающая пиролизную печь, связанную каналом газификации с дезинтегратором, содержащим индуктор, внутри которого расположена разрядная камера, отличающаяся тем, что дополнительно содержит по меньшей мере один канал газификации, соединяющий печь и дезинтегратор, а дезинтегратор включает дополнительно по меньшей мере одну разрядную камеру, при этом разрядные камеры расположены навстречу друг другу, при этом температура в зоне дезинтеграции дезинтегратора составляет 6000°С - 9000°С, а пиролизная печь выполнена зональной, при этом температура первой зоны печи находится в диапазоне 220°С - 420°С, температура в последующей зоне пиролизной печи не превышает 850°С, а температура в последней зоне пиролизной печи не превышает 1200°С, причем начальная температура в каждой последующей зоне пиролизной печи не ниже температуры предыдущей.

6. Система по п. 5, отличающаяся тем, что содержит переходные каналы, а каналы газификации соединены с каждой разрядной камерой по меньшей мере двумя переходными каналами.

7. Система по п. 6, отличающаяся тем, что пара переходных каналов соединена между собой около разрядной камеры дезинтегратора навстречу друг другу.

8. Система по п. 7, отличающаяся тем, что место соединения каждой пары переходных каналов расположено под наклоном к соответствующей разрядной камере.

9. Система по п. 5, отличающаяся тем, что содержит канал рециркуляции, соединяющий последнюю зону и с топкой пиролизной печи.

10. Система по п. 5, отличающаяся тем, что каждый канал газификации содержит нагнетатель и скруббер.

11. Система по п. 9, отличающаяся тем, что канал рециркуляции содержит нагнетатель.

| MX 2012010064 A, 15.02.2013 | |||

| Способ огневого обезвреживания диспергированных отходов | 1975 |

|

SU545827A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТХОДОВ И СПОСОБ ОБРАБОТКИ ОТХОДОВ | 2009 |

|

RU2497606C2 |

| СПОСОБ ФИНИШНОЙ ДЕСТРУКЦИИ ПРОДУКТОВ ПИРОЛИЗА ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2016 |

|

RU2644371C1 |

| Медогонка | 1928 |

|

SU9767A1 |

| US 4508040 A1, 02.04.1985 | |||

| US 4644877 A1, 24.02.1987. | |||

Авторы

Даты

2023-12-11—Публикация

2023-05-31—Подача