Изобретение относится к химической промышленности и цветной металлургии, может быть применено при получении коагулянтов на основе оксида алюминия гидроксохлорида алюминия разной основностью, образующегося при взаимодействии прокаленной каолиновой глины с соляной кислотой в присутствии неорганического флокулянта - кремниевой кислоты.

Известен способ получения смешанного коагулянта дигидроксохлорида алюминия и флокулянта кремниевой кислоты. (Патент РФ 2458945, 2011 г. МПК С08 J 09/28), в котором каолиновую глину смешивают с силикатом натрия в количестве 1-2% массы от каолиновой глины гранулируют и прокаливают при температуре 650-750°С. Затем гранулы растворяют в воде для приготовления пульпы в соотношении воды и гранул 1,3-1. Далее пульпу нагревают до температуры 90-95°С и подают в реактор - мешалку, где она смешивается с 36% соляной кислотой и в течение 1,5-2,0 часа проводят выщелачивание каолиновой глины при подаче пара с температурой 160-170°С. Процесс выщелачивания ведут в интервале температур 100-105°С. Полученный раствор смешанного коагулянта дигидроксохлорида алюминия и флокулянта кремниевой кислоты перекачивают в камеру флотации и добавляют анионактивный флокулянт для осаждения шлама. Далее коагулянт отделяют от шлама на фильтрах и получают раствор дигидроксохлорида алюминия.

Недостатком этого способа является сложность аппаратурного оформления, наличие камеры флотации, наличие которой продиктовано предложенной в этом патенте технологическим процессом, а также длительность процесса фильтрации, необходимость поддержания температуры пульпы во время фильтрации из-за увеличения вязкости раствора и потери кремниевой кислоты при флокуляции полученной реакционной массы за счет взаимодействия низкоэффективного анионактивного флокулянта и кремниевой кислоты. Все это усложняющее аппаратурное оформление технологии и связанные с этим увеличение энергетических и материальных затрат.

Целью предложенного способа является устранение указанных недостатков вышеуказанного способа, а именно:

Замена дорогостоящего гидроксида алюминия, используемого для производства коагулянтов на более дешевое и доступное природное сырье - каолиновую глину позволяющую снизить себестоимость коагулянта в 2-3 раза;

Использование неорганического флокулянта кремниевой кислоты для получения смешанного коагулянта и флокулянта с целью улучшения коагулирующих свойств и улучшения потребительских качеств, как увеличенный срок хранения;

- Упрощение технологической схемы получения коагулянта с целью исключения из схемы камеры флотации совмещая процесс выщелачивания и далее при остановке перемешивания пульпы работа мешалки в качестве флотатора.

- Увеличения скорости фильтрации и снижение затрат на фильтрацию коагулянта для отделения растворов коагулянта от нерастворимого остатка (оксида кремния), путем введения более эффективного катионактивного флокулянта, осаждения растворов, удаления осветленных растворов и увеличение скорости фильтрации коагулянта в 4-5 раз.

- Комплексность использования сырья, с получением помимо основного продукта -смешанного коагулянта, еще и сиштофа (оксида кремния), используемого в качестве строительного материала при производстве, бетона, сухих строительных смесей и строительных конструкций, силикат-глыбы, стекла и др.

Технический результат достигается за счет того, что способ получения осветленного коагулянта дигидроксохлорида алюминия включает в себя технологические операции по предварительному дроблению и измельчению каолиновой глины, прокаливания ее при температуре 650-750°С, изготовления жидкой пульпы в реакторе-мешалке из прокаленной глины и воды при соотношении равном 1:1,3. После этого в нагретую до температуры 90-95°С пульпу подают самотеком из мерника 36% соляную кислоту и в течение 1,5-2,0 часов производят перемешивание и выщелачивание каолиновой глины в течение 1,5 часа при подаче водяного пара с температурой 160-170°С в количестве 100 кг/ч на 1 тонну суспензии, при этом рабочая температура процесса выщелачивания поддерживается в интервале 100-105°С. Далее полученный в реакторе-мешалке раствор коагулянта подвергают обработке реактивной массой, представляющей собой водный раствор катионактивного флокулянта с обеспечением его концентрации равной 0,01 мг/л при непрерывном перемешивании пульпы в течение 1-2 мин и отстаивании в течение 40 минут, после чего осветленную часть коагулянта дигидроксохлорида алюминия в количестве 70-75% от общего объема отделяют путем фильтрации от твердых осадков и обрабатывают кремниевой кислотой из расчета 2% от общей массы и выводится из процесса, а полученные в осадке часть коагулянта и сиштоф коагулянта возвращают на повторный передел в общий объем.

В этом способе в качестве реакционной массы использована катионактивный флокулянт FLOPAMtm FO 4115 PWG, а выщелачивание каолиновой глины осуществляют после обжига ее без изготовления гранул с силикатом натрия. Для решения этих задач в качестве флокулянта были опробованы анионные флокулянты с плотностью заряда от 50 до 90% с молекулярной массой от 5 до 22 мл. и катионные полимеры с различной плотностью заряда от >0 до <15% и аналогичной молекулярной массой, что и для анионных полимеров.

Эффективность предложенного способа подтверждается тем, что в основу технологического процесса положено использование в качестве сырья каолиновую глину (Al2O3⋅SiO2⋅2H2O), шихту которой прокаливают при температуре 650-750°С с получением метакаолинита (Al2Si2O7) и последующим растворением его в соляной кислоте. Для разделения жидкой и твердой фазы (нерастворимого осадка - шлама) после выщелачивания метакаолинита соляной кислотой в полученную реакционную массу в конце синтеза добавляют раствор флокулянта - катионный полимер серии FLOPAMtm FO 4115 PWG. Далее в фильтрат добавляют кремниевую кислоту для получения смешанного коагулянта дигидроксохлорида алюминия и флокулянта кремниевой кислоты.

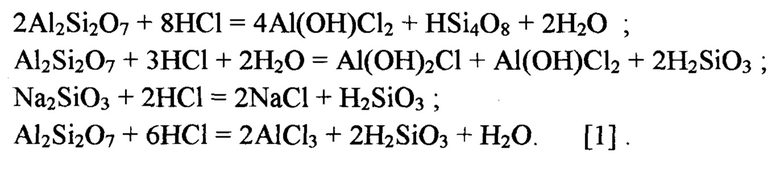

Основные стадии химической реакции взаимодействия метакаолинита в соляной кислоте предположительно будут следующие:

Обычно технологический процесс приготовления дигидроксохлорида алюминия проводиться при атмосферном давлении в реакторах-мешалках, футерованных кислотоупорными материалами при температуре взаимодействия 100-105°С, при непрерывном перемешивании мешалкой со скоростью 120 об/мин. Количество воды и соляной кислоты берут в стехиометрическом соотношении. Полученный в результате прокаливания каолиновой глины метакаолинит берется с 5% избытком от стехиометрии для получения средне основного коагулянта дигидроксохлорида алюминия Al(ОН)2Cl с модулем 2/3 (Al2O3/HCl).

Пульпа в реакторе-мешалке предварительно нагревается до температуры 90-95°С и далее самотеком из мерника в реактор-мешалку подается соляная кислота в течение 15-20 мин. В реактор-мешалку для поддержания температурного режима подается острый пар с температурой 160-170°С с расходом 100 кг пара/час из расчета на 1 тонну коагулянта. В результате экзотермической реакции и контакта с теплоносителем (острым паром) реакционная масса в реакторе нагревается до температуры 105-110°С и поддерживается в течение всего цикла. Время выщелачивания составляет 1,5-2,0 часа. Полученный раствор неочищенного коагулянта, состоящий из дигидроксохлорида алюминия, далее идет на флокуляцию для разделения жидкой и твердой фазы. Процесс флокуляции проводят в конце цикла там же в реакторе-мешалке перемешивая плав в течение 1-2 мин и далее течение 30-40 минут без перемешивания дают нерастворимому осадку осесть на дно реактора. В качестве флокулянта используется флокулянт марки FLOPAMtm FO 4115 PWG фирмы SNF. Далее осветленный раствор смешанного коагулянта перекачивается в емкость склад, а осадок в количестве 20-30% от всего количества массы поступает на пресс-фильтр для фильтрации. Фильтрат, состоящий из раствора коагулянта дигидроксохлорида алюминия, поступает на склад готовой продукции, а остаток на фильтре (оксид кремния) после промывки водой поступает на производство строительных материалов или силикат глыбы. В полученный раствор коагулянта вводят силикат натрия и направляют на склад. Готовый раствор коагулянта представляет собой смесь дигидроксохлорида алюминия и неорганического флокулянта - кремниевой кислоты с содержанием Al2O3 - 10±1%, SiO2 - 0,15±0,5%, рН 3-4 и основностью 2/3 (молярное отношение Al2O3/HCl)

Использование данного изобретения при производстве осветленного коагулянта дигидроксохлорида алюминия позволяет отказаться от использования дорогостоящего гидроксида алюминия (традиционного сырья при получении коагулянтов гидроксохлоридов и дигидроксохлоридов алюминия). Присутствие незначительного количество кремния в виде кремниевой кислоты в коагулянте увеличивает коагулирующие способности коагулянта на 10-15% и увеличивает срок хранения смешанного коагулянта до 5 лет., а также получать низкоосновный коагулянт (основностью 1/3) гидроксохлорид алюминия в смеси с кремниевой кислотой, так и высококачественный продукт - смешанный коагулянт - дигидроксохлорид алюминия с кремниевой кислотой с содержанием полезного вещества Al2O3 не менее 10±1%, SiO2 - 0,15±0,5%, при рН раствора не менее 3-4.

Полученный таким способом коагулянт имеет хорошие потребительские свойства, такие как полная растворимость в воде, увеличенный срок хранения (более 5 лет), незначительное содержание нерастворимого остатка в коагулянте (0,1-0,3%) и лучшими коагулирующими свойствами в сравнении с гидроксохлоридами алюминия полученными другими способами. Кроме того, технология использования флокулянта для разделения жидкой и твердой фазы позволяет отказаться от камеры хлопьеобразования, значительно; сократить время фильтрации (более чем в 10-20 раз) при снижении температуры раствора коагулянта в конце цикла фильтрации и как следствие увеличение вязкости, упростить обслуживание, снизить затраты электроэнергии и сократить расходы на аппаратурную схему фильтрации.

Изобретение позволит значительно снизить затраты на покупку дорогостоящего сырья - гидроксида алюминия (в 3-4 раза), значительно снизить расходы электроэнергии при фильтрации растворов коагулянтов (в 10-20 раз), упростить аппаратурную схему фильтрации, сократить время синтеза коагулянта, в сравнении с традиционными способами производства гидроксохлорида алюминия. Комплекс этих мероприятий позволит снизить себестоимость производства смешанного коагулянта в 2-3 раза. Введение небольшого количества кремниевой кислоты позволяет получать смешанный коагулянт дигидроксохлорид алюминия и флокулянт. По коагулирующим свойствам синтезированный по этому способу продукт лучше очищает воду (на 10-15%) при снижении дозы коагулянта на 10%. В сравнении с другими коагулянтами срок хранения составляет более 5 лет против 0,5 лет у других производителей коагулянтов.

Изобретение относится к химической промышленности и цветной металлургии, может быть применено при получении смешанного коагулянта дигидроксосульфата алюминия и кремниевой кислоты из природного сырья при взаимодействии пульпы состоящей из воды и измельченной прокаленной каолиновой глины, с соляной кислотой с добавлением в готовый раствор коагулянта кремниевой кислоты.

В качестве примера возможности получения коагулянта проведены лабораторные опыты, в основу которых был положен предлагаемый способ.

Для опыта бралась каолиновая глина следующего химического состава, %; Al 16-18; В - 0,06; Ва - 0,02; Са - 0,04; Cr - 0,02; Si - 33; Fe - 2,3; Cu - 0,003; Pb - не обнаружено; Na - 0,02; Ti - 0,3; К - 1,6; Zn - 0,015; п.п. п.38%.

Сырая каолиновая глина в количестве 55 г. после дробления и измельчения до размеров частиц 0,2 мм подвергают сушке и прокаливанию при температуре 660-680°С. Полученный прокаленный каолин имел следующий химический состав: Al2O3 - 41%; Na2O - 0,3%; Fe2O3 - 1,2%; SiO2 - 55%. Полученную прокаленную глину в количестве 45 г разбавляют водой в количестве 60 мл для приготовления пульпы. Пульпа из прокаленной каолиновой глины и воды питьевого качества взятой из соотношения Ж:Т=1,3:1 подогревается до температуры 90-95°С в стеклянной емкости. После разогревания пульпы туда же непрерывно в течение 15-17 минут подается соляная кислота с концентрацией 36% в количестве 64 г. Температура в емкости поддерживается в интервале 100-105°С, внешним обогревом, в течение всего времени выщелачивания. Реакционная масса перемешивается мешалкой со скоростью 120 об/мин. Время выщелачивания 1,5 часа.

Полученную смесь раствора коагулянта и нерастворимого остатка оксида кремния, представляющую однородную массу с температурой 95-100°С подвергают флокуляции катионактивным флокулянтом. Для этого в пульпу вводится водный раствор флокулянта марки FLOPAMtm FO 4115 PWG фирмы SNF в количестве 10 мл с концентрацией 0,01 мг/л. Пульпа тщательно перемешивается в течение 1-2 мин и отстаивается в течение 40 минут. Осветленную часть в количестве около 70% от общего объема отделяют, осажденный сиштоф и остаток коагулянта подают на фильтрацию на нутч-фильтр для отделения раствора. Отфильтрованный раствор коагулянта возвращают в общий объем коагулянта, а сиштоф состоящий на 98% из оксида кремния отделяется и после промывки может быть использован для производства строительных или других материалов. Влажность остатка на фильтре 20%. В полученный раствор коагулянта в количестве 110 мл вводится кремниевая кислота 0,02% и перемешивается с коагулянтом. Полученный раствор смешанного коагулянта и флокулянта состоит из дигидроксохлорида алюминия и кремниевой кислоты и соответствует среднеосновному коагулянту с химической формулой Al (OH)2,2Cl1,1. Плотность раствора 1,24; рН раствора 3-4; Содержание %, Al2O3 - 10,3; SiO2 - 0,16; As2O3<0,005; Na2O - 0,12; Fe2O3 -1,85; н.о. - 0,1%.

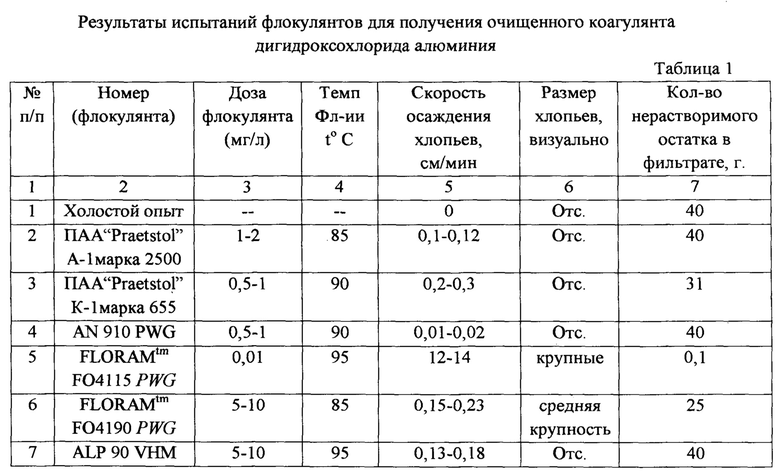

При определении наиболее эффективного флокулянта, для разделения коагулянта от сиштофа, параметры опытов были идентичные до получения суспензии. Далее суспензия подвергалась обработке различными типами флокулянтов с различной дозировкой. На фиг.1, представлены зависимости объема фильтрата (коагулянта дигидроксохлорида алюминия) от продолжительности фильтрования в присутствии катионактивного флокулянта (КФ) (кривая 2) и анионактивного флокулянта (АФ) (кривая 1). Удельное сопротивление осадка при введении в суспензию (АФ) оказалось равным 10,9⋅1011 Н⋅с/м4, а сопротивление ткани- 4,6⋅108 Н⋅с/м3. С добавкой КФ эти значения составили соответственно 3,6⋅1011 Н⋅с/м4 и 1,9⋅108 Н⋅с/м3, т.е. в 3 и 2,5 раза меньше. Сопротивление ткани при введении в суспензию флокулянта (КФ) уменьшается вследствие снижения удельного сопротивления осадка.

В таблице 1 приведены результаты серии опытов с различными марками флокулянтов при различной дозировке для определения наилучшего флокулянта. Были опробованы флокулянты с различным типом зарядов (анионные и катионные), различные по плотности заряда (от слабозаряженных до высокозаряженных) и с различным порядком молекулярной массы. Все опыты проводились в присутствии «свидетеля»- «холостого» опыта, т.е. без добавления флокулянта. Для растворов коагулянта дигидроксохлорида алюминия оказалось, что наилучшее осаждение сиштофа достигается не при добавлении анионных сильногидролизованных флокулянтов, а катионактивных с небольшой степенью гидролиза. При этом определялась скорость осаждения (в сантиметрах осветленного слоя в цилиндре от времени в минутах) и визуальное хлопьеобразование: размер флокул, их количество, чистота слива или осветленного слоя. По данным таблицы 1 выявлено что оптимальный флокулянт для данной системы (FLOPAMtm FO 4115 PWG

).

Источник информации принятый во внимание:

1. Ткачев К.В. Запольский А.К., Кисиль, Ю.К., Технология коагулянтов, Ленинград «Химия» Ленинградское отделение, 1978, с. 96-122.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОГО КОАГУЛЯНТА ДИГИДРОКСОХЛОРИДА АЛЮМИНИЯ И ФЛОКУЛЯНТА КРЕМНИЕВОЙ КИСЛОТЫ | 2011 |

|

RU2458945C1 |

| Способ получения коагулянта-гидроксохлорида алюминия | 1991 |

|

SU1809819A3 |

| Способ получения металлургического глинозема кислотно-щелочным способом | 2018 |

|

RU2705071C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСОХЛОРИДА АЛЮМИНИЯ ИЗ БЕМИТ-КАОЛИНИТОВЫХ БОКСИТОВ И СОЛЯНОЙ КИСЛОТЫ | 2014 |

|

RU2574614C2 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩЕГО СЫРЬЯ ПРИРОДНОГО ПРОИСХОЖДЕНИЯ | 2012 |

|

RU2503732C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСОХЛОРИДА АЛЮМИНИЯ | 1999 |

|

RU2157340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2012 |

|

RU2554136C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСОХЛОРИДОВ АЛЮМИНИЯ | 1997 |

|

RU2139248C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО ГЛИНОЗЕМА (ВАРИАНТЫ) | 2016 |

|

RU2647041C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2013 |

|

RU2572119C1 |

Изобретение относится к способам получения коагулянта. Описан способ получения осветленного смешанного коагулянта дигидроксохлорида алюминия, включающий предварительное дробление и измельчение каолиновой глины, прокаливание ее при температуре 650-750°С, изготовление жидкой пульпы в реакторе-мешалке из прокаленной глины и воды при массовом соотношении, равном 1:1,3, после чего в нагретую до температуры 90-95°С пульпу подают самотеком из мерника 36% соляную кислоту и в течение 1,5-2,0 ч производят перемешивание и выщелачивание каолиновой глины в течение 1,5 часа при подаче водяного пара с температурой 160-170°С в количестве 100 кг/ч на 1 тонну суспензии, при этом рабочая температура процесса выщелачивания поддерживается в интервале 100-105°С, причем полученный в реакторе-мешалке раствор коагулянта подвергают обработке реактивной массой, представляющей собой водный раствор катионактивного флокулянта с обеспечением его концентрации, равной 0,01 мг/л, при непрерывном перемешивании пульпы в течение 1-2 мин и отстаивании в течение 40 минут, после чего осветленную часть коагулянта дигидроксохлорида алюминия в количестве 70-75% от общего объема отделяют путем фильтрации от твердых осадков и обрабатывают кремниевой кислотой из расчета 2% от общей массы и выводят из процесса, а полученные в осадке часть коагулянта и сиштоф коагулянта возвращают на повторный передел в общий объем. Технический результат - упрощение технологии. 2 з.п. ф-лы, 1 табл., 7 пр.

1. Способ получения осветленного смешанного коагулянта дигидроксохлорида алюминия, включающий предварительное дробление и измельчение каолиновой глины, прокаливание ее при температуре 650-750°С, изготовление жидкой пульпы в реакторе-мешалке из прокаленной глины и воды при массовом соотношении, равном 1:1,3, после чего в нагретую до температуры 90-95°С пульпу подают самотеком из мерника 36% соляную кислоту и в течение 1,5-2,0 ч производят перемешивание и выщелачивание каолиновой глины в течение 1,5 часа при подаче водяного пара с температурой 160-170°С в количестве 100 кг/ч на 1 тонну суспензии, при этом рабочая температура процесса выщелачивания поддерживается в интервале 100-105°С, отличающийся тем, что полученный в реакторе-мешалке раствор коагулянта подвергают обработке реактивной массой, представляющей собой водный раствор катионактивного флокулянта с обеспечением его концентрации, равной 0,01 мг/л, при непрерывном перемешивании пульпы в течение 1-2 мин и отстаивании в течение 40 минут, после чего осветленную часть коагулянта дигидроксохлорида алюминия в количестве 70-75% от общего объема отделяют путем фильтрации от твердых осадков и обрабатывают кремниевой кислотой из расчета 2% от общей массы и выводят из процесса, а полученные в осадке часть коагулянта и сиштоф коагулянта возвращают на повторный передел в общий объем.

2. Способ по п. 1, отличающийся тем, что в качестве реакционной массы используют катионактивный флокулянт FLOPAMtmFO 4115 PWG.

3. Способ по п. 1, отличающийся тем, что выщелачивание каолиновой глины осуществляют после обжига ее без изготовления гранул с силикатом натрия.

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОГО КОАГУЛЯНТА ДИГИДРОКСОХЛОРИДА АЛЮМИНИЯ И ФЛОКУЛЯНТА КРЕМНИЕВОЙ КИСЛОТЫ | 2011 |

|

RU2458945C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2013 |

|

RU2574252C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСОХЛОРИДА АЛЮМИНИЯ | 1999 |

|

RU2157340C1 |

| WO 9008738 A1 (CAFFARO SPA IND CHIM), 09.08.1990 | |||

| US 20070092433 A1 (REHEIS INC), 26.04.2007. | |||

Авторы

Даты

2021-01-22—Публикация

2020-02-26—Подача