Настоящее изобретение относится к формовочной установке и способу формования трубчатого стержня из материала штранга.

Существуют известные установка и способы для формования полых ацетатных трубок с применением пластификатора. Обычно пластификатор распределяют по ацетатному штрангу. Обработанный штранг затем нагревают и формуют в форме стержня. Термическая обработка паром с последующим охлаждением воздухом стабилизирует материал штранга в форме стержня. Хотя термическая обработка насыщенным паром обеспечивает интенсивный и быстрый теплообмен с материалом штранга, она также может создавать капли воды. Капли воды могут отрицательно влиять на материал и процесс формования стержня.

Желательно иметь формовочную установку и способ формования, улучшающие процесс формования трубчатого стержня. В частности, желательно улучшить управление процессом формования для улучшения качества и стабильности формуемых стержней.

В соответствии с настоящим изобретением предложена формовочная установка, содержащая путь подачи для непрерывной подачи непрерывного материала штранга вдоль направления транспортировки и формовочное устройство, соединенное с расположенным далее по ходу потока концом пути подачи и выполненное с возможностью формования непрерывного трубчатого стержня из непрерывного материала штранга. Формовочное устройство содержит трубчатый элемент, выполненный с возможностью пропускания непрерывного материала штранга через трубчатый элемент с формованием непрерывного трубчатого стержня. Формовочное устройство также содержит парогенератор, выполненный с возможностью генерирования перегретого пара, при этом парогенератор сообщается по текучей среде с трубчатым элементом для подведения перегретого пара к непрерывному материалу штранга. Формовочное устройство дополнительно содержит несколько каналов для текучей среды для подведения перегретого пара от парогенератора в несколько мест впрыска, расположенных по длине трубчатого элемента. По меньшей мере один канал для текучей среды из нескольких каналов для текучей среды содержит блок управления температурой, содержащий датчик температуры и устройство, влияющее на температуру.

Перегретый пар подводят от парогенератора через систему распределения, содержащую несколько каналов для текучей среды, к формовочному устройству. Предпочтительно в системе распределения формовочной установки по настоящему изобретению доступны от двух до десяти каналов для текучей среды, более предпочтительно от трех до семи каналов для текучей среды, например, пять каналов для текучей среды. Например, канал для текучей среды может представлять собой трубу, трубку или ход или комбинацию труб, трубок и ходов.

Блок управления температурой может быть расположен в формовочной установке между парогенератором и материалом штранга в трубчатом элементе. Предпочтительно блок управления температурой, в частности датчик температуры, расположен рядом с положением, в котором материал штранга обрабатывают перегретым паром. Это позволяет очень точно измерять температуру пара, воздействующего на материал штранга, что является преимуществом. Расположение устройства, влияющего на температуру, рядом с местом впрыска перегретого пара позволяет устанавливать или корректировать разницы температур перегретого пара в месте впрыска до желаемой температуры пара, который должен воздействовать на материал штранга, с помощью устройства, влияющего на температуру. Устройство, влияющее на температуру, можно использовать, например, для компенсации температурных потерь перегретого пара, доставляемого от генератора к материалу штранга. Например, температурные потери могут быть вызваны влиянием окружающей среды, воздействующей на формовочную установку, или длиной пути, который должен преодолеть перегретый пар. Терморегулятор также можно использовать для нагревания или охлаждения перегретого пара, подаваемого парогенератором. Это позволяет настраивать генератор для образования сильно перегретого пара или менее перегретого пара и осуществлять индивидуальную регулировку температуры перегретого газа в отдельных каналах для текучей среды рядом с местом впрыска перегретого пара. Использование блока управления температурой также позволяет использовать парогенераторы, которые не способны обеспечивать перегретый пар в требуемом диапазоне температур. В этом случае недостающий нагрев, необходимый для достижения желаемого диапазона температур, может быть достигнут с помощью блока управления температурой.

Предпочтительно блок управления температурой расположен как можно ближе к материалу штранга, подлежащему обработке, для того, чтобы температурные потери были как можно более низкими. В этом случае измеренные температуры точно соответствуют фактической температуре перегретого пара, воздействующего на материал штранга, что является преимуществом.

Предпочтительно блок управления температурой расположен в концевой секции канала для текучей среды в месте впрыска перегретого пара.

Предпочтительно конец, на котором осуществляется впрыск, по меньшей мере одного канала для текучей среды, содержащего блок управления температурой, содержит сопло. Предпочтительно конец, на котором осуществляется впрыск, по меньшей мере одного канала для текучей среды выполнен в форме сопла. Через сопло перегретый пар может быть очень эффективно введен в материал штранга и распределен по нему. В частности, при использовании волокнистого материала штранга перегретый пар может очень эффективно проталкивать молекулы пластификатора между волокнами материала штранга, где молекулы пластификатора сжижаются.

Предпочтительно датчик температуры расположен в сопле.

Устройство, влияющее на температуру, может представлять собой нагревательное устройство, которое выполнено с возможностью нагревать перегретый пар, охлаждающее устройство, которое выполнено с возможностью охлаждать перегретый пар, или нагревательно-охлаждающее устройство, которое выполнено с возможностью либо нагревать, либо охлаждать перегретый пар при необходимости.

Предпочтительно устройство, влияющее на температуру, представляет собой нагревательно-охлаждающее устройство. В этом случае перегретый пар можно нагревать или охлаждать в зависимости от температуры перегретого пара, подаваемого парогенератором, и в зависимости от температуры или давления, желательных в конкретном месте материала штранга и в конкретном состоянии процесса формования.

Нагревательное устройство или охлаждающее устройство могут представлять собой электрические устройства, например, резистивный нагреватель, индуктор и, например, канал для текучей среды, выполненный с возможностью индукционного нагрева, или элемент Пельтье. Нагревательные или охлаждающие устройства также могут быть основаны на нагреве текучей средой или охлаждении текучей средой.

Предпочтительно нагревательное устройство представляет собой резистивный нагреватель, расположенный вокруг канала для текучей среды.

Предпочтительно комбинированное нагревательно-охлаждающее устройство основано на нагревании текучей средой и охлаждении текучей средой. Например, внешняя трубка может быть расположена вокруг канала для текучей среды. Охлаждающую или нагревающую текучую среду можно направлять по каналу для текучей среды между внешней трубкой и внешней частью канала для текучей среды, тем самым охлаждая или нагревая канал для текучей среды и перегретый пар, протекающий внутри канала для текучей среды.

Устройство, влияющее на температуру, может быть расположено внутри канала для текучей среды, например, на внутренней стенке канала для текучей среды, в стенке канала для текучей среды или снаружи канала для текучей среды, например, может быть расположено вокруг канала для текучей среды. Если используется внешнее устройство, влияющее на температуру, предпочтительно материал канала для текучей среды имеет высокую теплопроводность по меньшей мере в области внешнего устройства, влияющего на температуру.

Более одного канала для текучей среды из нескольких каналов для текучей среды, например, три, четыре или даже каждый канал для текучей среды из нескольких каналов для текучей среды могут содержать блок управления температурой. Предпочтительно более одного канала для текучей среды или все каналы для текучей среды содержат блок управления температурой. Это позволяет очень точно управлять процессом формования, например, изменять или регулировать его для достижения оптимизированного результата, что является преимуществом.

Формовочную установку можно применять для формования стержней из различных непрерывных материалов, в частности при использовании различных пластификаторов или различных отвердителей. Точное управление позволяет регулировать процесс формования для различных режимов отверждения комбинаций материалов, применяемых в формовочной установке согласно настоящему изобретению.

Предпочтительно каждый блок управления температурой работает отдельно и независимо от других блоков управления температурой. Это, предпочтительно, обеспечивает возможность индивидуального управления температурой в более, чем одном канале для текучей среды. Предпочтительно предусмотрена возможность индивидуального управления температурой в каждом канале для текучей среды, оборудованном блоком управления температурой. Предпочтительно блоки управления температурой взаимно координируются с возможностью точного управления процессом охлаждения материала штранга или формуемого стержня и его последующей корректировки в случае необходимости.

Предпочтительно управление количеством перегретого пара, подаваемого от парогенератора к одному или нескольким каналам для текучей среды, осуществляется для каждого канала. Например, каждый канал для текучей среды может быть оборудован клапаном. В таких вариантах осуществления управление клапаном может осуществляться индивидуально. Например, система распределения пара содержит коллектор, соединенный с парогенератором на впускном конце коллектора и соединенный с несколькими каналами для текучей среды на нескольких выходных концах коллектора. Клапаны могут быть расположены рядом с каждым выходным концом коллектора. Например, обеспечение клапанов позволяет подводить некоторое количество перегретого пара или большее количество перегретого пара к расположенным ранее по ходу потока каналам для текучей среды (ранее по ходу потока относительно пути транспортировки материала штранга) для усиления эффекта нагрева и подводить, например, меньшее количество перегретого пара к расположенным далее по ходу потока каналам для текучей среды, или наоборот.

Формовочная установка также может содержать блок управления давлением для управления давлением перегретого пара, подводимого к трубчатому элементу и к материалу штранга, соответственно. Поскольку давление и температура не являются независимыми параметрами, управление процессом изготовления трубчатого стержня может быть улучшено в случае осуществления управления температурой и давлением перегретого пара рядом с местом впрыска перегретого пара.

Предпочтительно по меньшей мере один канал для текучей среды из нескольких каналов для текучей среды содержит блок управления давлением, содержащий датчик давления и устройство, влияющее на давление.

Предпочтительно блок управления давлением, в частности, датчик давления, расположен близко к положению, в котором материал штранга обрабатывают перегретым паром. Это позволяет очень точно измерять давление перегретого пара, воздействующего на материал штранга, что является преимуществом. Устройство, влияющее на давление, рядом с местом впрыска перегретого пара позволяет устанавливать или корректировать разницы давлений перегретого пара в месте впрыска до желаемого давления пара, воздействующего на материал штранга.

Устройство, влияющее на давление, можно использовать, например, для компенсации потерь давления между парогенератором и материалом штранга. Например, потери давления могут быть вызваны перепадами давления в системе распределения пара формовочной установки. Устройство, влияющее на давление, также можно использовать в целом для дополнительного повышения давления или понижения давления перегретого пара, подводимого парогенератором. Таким образом, парогенератор может быть настроен на образование перегретого пара с заданным значением, например, средним значением. Предпочтительно индивидуальную регулировку давления перегретого пара осуществляют в отдельных каналах для текучей среды рядом с местом впрыска пара. Использование блока управления давлением также позволяет использовать парогенераторы, которые не способны обеспечивать перегретый пар в требуемом диапазоне температур. В этом случае блок управления давлением может обеспечивать желаемый диапазон температуры.

Предпочтительно датчик давления расположен ранее по ходу потока от устройства, влияющего на давление. Таким образом, значение давления, измеренное датчиком давления, может непосредственно использоваться для активации устройства, влияющего на давление.

Устройство, влияющее на давление, может представлять собой устройство, повышающее давление, устройство, понижающее давление, или устройство, понижающее и повышающее давление.

Предпочтительно устройство, влияющее на давление, представляет собой регулятор давления, выполненный с возможностью и способный понижать давление, более предпочтительно выполненный с возможностью и способный понижать или повышать давление в канале для текучей среды.

Регулятор давления может, например, представлять собой ограничитель, ограничивающий прохождение перегретого пара в канале для текучей среды.

Регулятор давления может, например, представлять собой активируемый винт, расположенный в канале для текучей среды. Работая в качестве устройства, понижающего давление, винт может замедлять поток перегретого пара, проходящего через канал для текучей среды. Работая в качестве устройства, повышающего давление, винт может ускорять поток перегретого пара, проходящего через канал для текучей среды. Винт также можно использовать для изменения скорости перегретого пара, проходящего через канал для текучей среды.

Предпочтительно по меньшей мере один из регуляторов давления содержит винт или представляет собой винт, расположенный в канале для текучей среды.

Устройство, влияющее на давление, также может представлять собой, например, клапан, расположенный в канале для текучей среды.

Предпочтительно по меньшей мере два канала для текучей среды оборудованы одним и тем же типом устройства, влияющего на давление.

Более одного канала для текучей среды из нескольких каналов для текучей среды, например, три, четыре канала для текучей среды или, предпочтительно, даже каждый канал для текучей среды из нескольких каналов для текучей среды могут содержать блок управления давлением. Если более одного канала для текучей среды или даже все каналы для текучей среды содержат блок управления давлением, это позволяет очень точно управлять процессом формования. В частности, процесс формования может быть изменен или адаптирован для достижения оптимизированного результата.

Трубчатый элемент формовочного устройства может содержать множество сегментов трубчатого элемента. Предпочтительно каждый сегмент трубчатого элемента из множества сегментов трубчатого элемента содержит место впрыска. Таким образом, каждый сегмент трубчатого элемента может быть соединен с по меньшей мере одним каналом для текучей среды для подведения перегретого пара к материалу штранга, проходящему через сегмент трубчатого элемента. На каждый сегмент трубчатого элемента может быть предусмотрен один канал для текучей среды.

Формовочное устройство формовочной установки позволяет изготовлять трубчатые стержни, заполненные или полые стержни. Для изготовления полого стержня трубчатый элемент содержит внутреннюю сердцевину или сердечник для образования непрерывного полого трубчатого стержня из непрерывного материала штранга. Предпочтительно сердечник расположен концентрически внутри трубчатого элемента или внутри одного, нескольких или всех сегментов трубчатого элемента.

Предпочтительно формуемый стержень охлаждают чтобы обеспечить отверждение пластификатора и фиксацию стержня в форме трубчатого стержня. Охлаждение может быть достигнуто путем подведения воздуха к трубчатому стержню. Предпочтительно охлаждение осуществляют с применением воздуха под давлением, подводимого к стержню, формуемому из материала штранга.

Соответственно, формовочная установка может содержать источник воздуха под давлением, такой как, например, генератор воздуха под давлением, для подвода воздуха под давлением к непрерывному трубчатому стержню для охлаждения непрерывного трубчатого стержня. Предпочтительно охлаждение проводят после нагревания, то есть далее по ходу потока относительно процесса нагревания. Охлаждение можно осуществлять в трубчатом элементе или далее по ходу потока относительно трубчатого элемента. Например, можно подводить воздух под давлением к трубчатому стержню через один из нескольких каналов для текучей среды, например, к расположенному дальше всего по ходу потока месту впрыска через расположенный дальше всего по ходу потока канал для текучей среды. Если трубчатый элемент содержит несколько сегментов трубчатого элемента, один сегмент трубчатого элемента, например, расположенный далее по ходу потока сегмент трубчатого элемента, может быть соединен с каналом для текучей среды для подведения охлаждающего воздуха, например, воздуха под давлением, к стержню, формуемому в расположенных ранее по ходу потока сегментах трубчатого элемента. Охлаждающий воздух ускоряет отверждение пластификатора и, таким образом, может быстро стабилизировать непрерывный стержень в форме стержня.

Хотя было описано охлаждение с применением воздуха под давлением, следует понимать, что воздух под давлением также может использоваться для нагревания, и что также могут использоваться другие газы, подходящие для охлаждения или нагревания. В частности, в альтернативном варианте осуществления или дополнительно можно использовать газы под давлением, которые сжимаются с помощью газового компрессора, например, диоксид углерода или азот под давлением.

В соответствии с настоящим изобретением сердечник может быть предусмотрен в трубчатом элементе или в одном или нескольких сегментах трубчатого элемента. Сердечник может использоваться для создания внутренней формы в формуемом стержне, например, для создания так называемой полой ацетатной трубки или HAT (hollow acetate tube). В некоторых вариантах осуществления сердечник имеет круглое поперечное сечение, однако возможны другие поперечные сечения, например, в форме многоугольника, такого как треугольник, квадрат, звездочка или другие, в форме значков или пиктограмм, таких как черви, трефы или бубны или другие круглые, овальные или полукруглые формы. Кроме того, поперечное сечение сердечника может быть непрерывным. В альтернативном варианте осуществления поперечное сечение сердечника может изменяться по длине сердечника. Предпочтительно сердечник проходит через все сегменты трубчатых элементов, к которым подводится перегретый пар или по длине нагреваемого трубчатого элемента. Это способствует приданию штрангу нужной формы, пока он еще горячий, что является преимуществом. Предпочтительно сердечник проходит в по меньшей мере один из сегментов трубчатого элемента, к которому подводится воздух под давлением для охлаждения. Это обеспечивает возможность закрепления штранга в нужной форме, что является преимуществом. Предпочтительно сердечник не проходит в по меньшей мере один сегмент трубчатого элемента, к которому подводится воздух под давлением для охлаждения. Это облегчает извлечение штранга с сердечника, что является преимуществом.

В других вариантах осуществления настоящего изобретения трубчатый элемент или по меньшей мере один из сегментов трубчатого элемента содержит формованную внутреннюю трубку, расположенную внутри трубчатого элемента или внутри сегмента трубчатого элемента, так что штранг, проходящий через сегмент трубчатого элемента, проходит вдоль внутренней поверхности формованной внутренней трубки. Таким образом, формованная внутренняя трубка может придавать свою форму внешней части штранга в процессе формования. Например, внутренняя трубка имеет круглое поперечное сечение, однако возможны другие поперечные сечения, например, в форме многоугольника, такого как треугольник, квадрат, звездочка или другие, в форме значков или пиктограмм, таких как черви, трефы или бубны или другие круглые, овальные или полукруглые формы. В частности, формованная внутренняя трубка создает ряд канавок по периферии формуемого штранга.

Дополнительно, поперечное сечение внутренней поверхности формованной внутренней трубки может быть непрерывным. В альтернативном варианте осуществления поперечное сечение формованной внутренней трубки может изменяться по длине формованной внутренней трубки. Изменение поперечного сечения может, например, создавать спиральные канавки по периферии формуемого штранга.

Предпочтительно формовочная установка содержит главную систему управления. Главная система управления управляет процессом формования непрерывного стержня. Например, главная система управления получает данные от блока управления или блоков управления температурой, в случае, когда они доступны, также данные от блока управления или блоков управления давлением, в случае, когда они доступны, данные от клапанов и предпочтительно также данные от конечного сформованного стержня. Данные от конечного сформованного стержня могут, например, представлять собой диаметр стержня, получаемый от камеры со строчной разверткой. В главной системе управления данные могут анализироваться, и при обнаружении отклонений от желаемого результата, параметры формовки можно корректировать. Главный блок управления может, соответственно, давать команды блокам управления температурой, блокам управления давлением, клапанам или дополнительным элементам формовочной установки, например, системе распределения пара или устройству для нанесения пластификатора. Главный блок управления можно использовать для управления дополнительными устройствами производственной линии в процессе формования стержня, например, режущим устройством для разрезания непрерывного стержня на отдельные сегменты. С помощью главной системы управления параметры формования, такие как давление, прикладываемое к материалу штранга, нагревание или охлаждение, могут контролироваться, корректироваться и записываться.

Хотя перегретый пар подается через систему распределения пара к трубчатому элементу формовочного устройства, для подведения воздуха под давлением к материалу штранга может использоваться та же система распределения или отдельная система распределения.

Предпочтительно перегретый пар, а также текучую среду под давлением подводят через несколько мест впрыска к материалу штранга, например, через места впрыска, расположенные по длине трубчатого элемента.

С парогенератором в формовочной установке система распределения и каналы для текучей среды системы распределения используются для направления перегретого пара к материалу штранга, а блок управления или блоки управления температурой и блок управления или блоки управления давлением используются для управления температурой и давлением перегретого пара.

Если газовый компрессор дополнительно используется в формовочной установке, и система распределения и каналы для текучей среды системы распределения используются для направления воздуха под давлением к материалу штранга, то блок управления или блоки управления температурой и блок управления или блоки управления давлением могут использоваться для управления температурой и давлением воздуха под давлением.

Если парогенератор, а также газовый компрессор используются в формовочной установке, оба компрессора текучей среды могут быть соединены с одной и той же системой распределения. Перегретый пар и воздух под давлением могут направляться через один и тот же или через различные каналы для текучей среды в системе распределения. Соответственно, блоки управления давлением и блоки управления температурой могут управлять давлением и температурой перегретого пара и воздуха под давлением.

Предпочтительно перегретый пар и воздух под давлением направляются через различные каналы для текучей среды в одной и той же системе распределения. Предпочтительно перегретый пар направляют через каналы для текучей среды, ведущие к расположенным ранее по ходу потока местам впрыска трубчатого элемента. Предпочтительно газ под давлением направляют через каналы для текучей среды, ведущие к расположенным далее по ходу потока местам впрыска трубчатого элемента. Предпочтительно перегретый пар подводят к двум-трем расположенным раньше всего по ходу потока местам впрыска трубчатого элемента. Предпочтительно воздух под давлением подводят по меньшей мере к расположенному дальше всего по ходу потока месту впрыска трубчатого элемента.

Настоящее изобретение также относится к способу формования непрерывного трубчатого стержня из непрерывного материала штранга. Способ включает обеспечение непрерывного материала штранга, формование непрерывного материала штранга в непрерывный трубчатый стержень и нагревание непрерывного материала штранга во время формования путем подведения перегретого пара от парогенератора через систему распределения пара к непрерывному трубчатому стержню. Способ дополнительно включает этапы измерения температуры перегретого пара в системе распределения пара в месте впрыска перегретого пара к непрерывному трубчатому стержню и обеспечения устройства, влияющего на температуру, в системе распределения пара далее по ходу потока от парогенератора. Устройство, влияющее на температуру, способно и выполнено с возможностью изменения температуры перегретого пара, подаваемого от парогенератора к непрерывному материалу штранга во время формования.

Предпочтительно способ включает нагревание или охлаждение перегретого пара, подаваемого от парогенератора, перед подачей перегретого пара к непрерывному материалу штранга.

Предпочтительно способ включает измерение температуры перегретого пара в нескольких местах впрыска по пути формования непрерывного материала штранга.

Предпочтительно способ дополнительно включает измерение давления перегретого пара по меньшей мере в одном из мест впрыска и обеспечение устройства, влияющего на давление, в системе распределения перегретого пара. Устройство, влияющее на давление, выполнено с возможностью и способно изменять давление перегретого пара. Устройство, влияющее на давление, может понижать или повышать давление в канале для текучей среды. Предпочтительно устройство, влияющее на давление, может понижать давление перегретого пара, подаваемого к непрерывному материалу штранга.

Способ может дополнительно включать этап нанесения пластификатора на непрерывный материал штранга перед формованием непрерывного трубчатого стержня. Нанесение пластификатора на материал штранга перед формованием материала в стержень влияет на материал стержня. Например, пластификаторы могут улучшать характеристики формования материала штранга, могут повышать стабильность конечного стержня или могут влиять на сопротивление затяжке формованного стержня или давать комбинации этих эффектов.

Способ может дополнительно включать этап разрезания непрерывного трубчатого стержня на отдельные сегменты. Отдельные сегменты могут иметь конечную длину сегмента изделия, генерирующего аэрозоль. Отдельные сегменты также могут иметь длину, составляющую несколько конечных длин, и их можно нарезать до их конечной длины на дополнительном этапе способа в способе изготовления изделий, генерирующих аэрозоль.

Предпочтительно материал штранга содержит ацетилцеллюлозу.

Предпочтительно непрерывный трубчатый стержень представляет собой непрерывную полую ацетатную трубку (HAT).

Настоящее изобретение также относится к производственной линии для изготовления непрерывного трубчатого стержня. Производственная линия содержит формовочную установку в соответствии с настоящим изобретением, описанную в данном документе. Производственная линия дополнительно содержит устройство для нанесения пластификатора, расположенное ранее по ходу потока от формовочной установки. Устройство для нанесения пластификатора предусмотрено для нанесения пластификатора на непрерывный материал штранга. Производственная линия может дополнительно содержать режущее устройство, расположенное далее по ходу потока от формовочного устройства, для разрезания непрерывного трубчатого стержня на отдельные сегменты стержня.

Настоящее изобретение дополнительно описано относительно вариантов осуществления, которые проиллюстрированы с помощью следующих графических материалов, на которых:

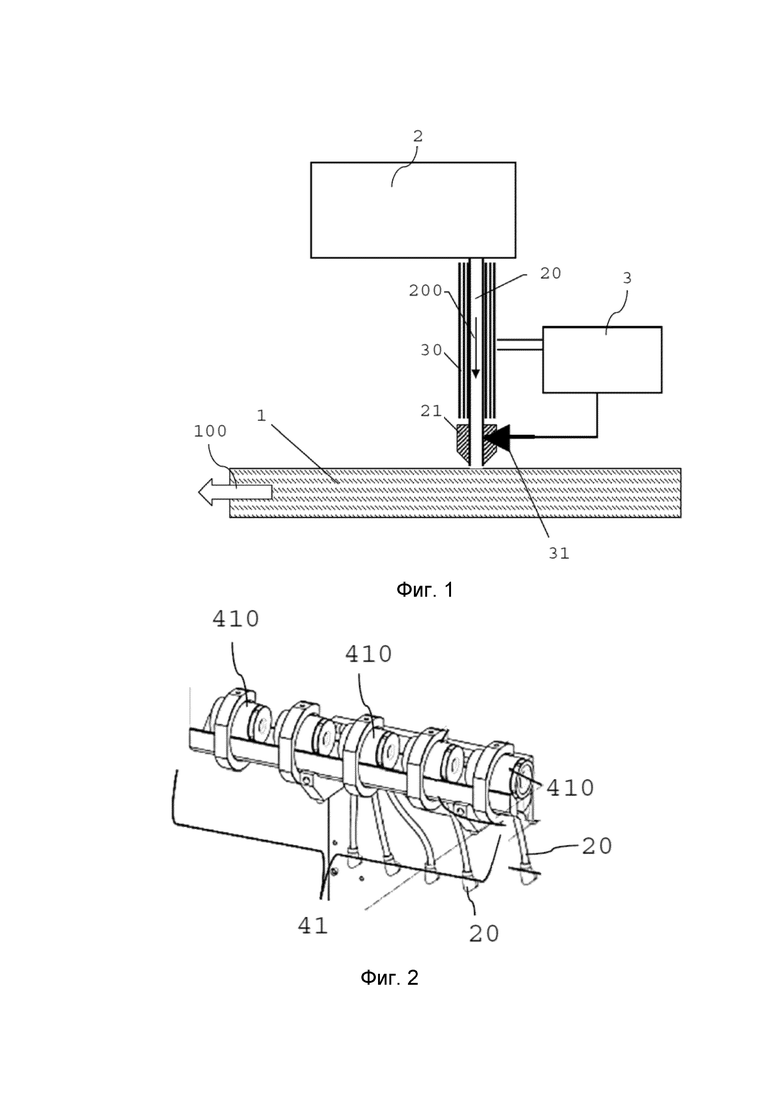

Фиг. 1 представляет собой схематический вид формовочной установки с блоком управления температурой;

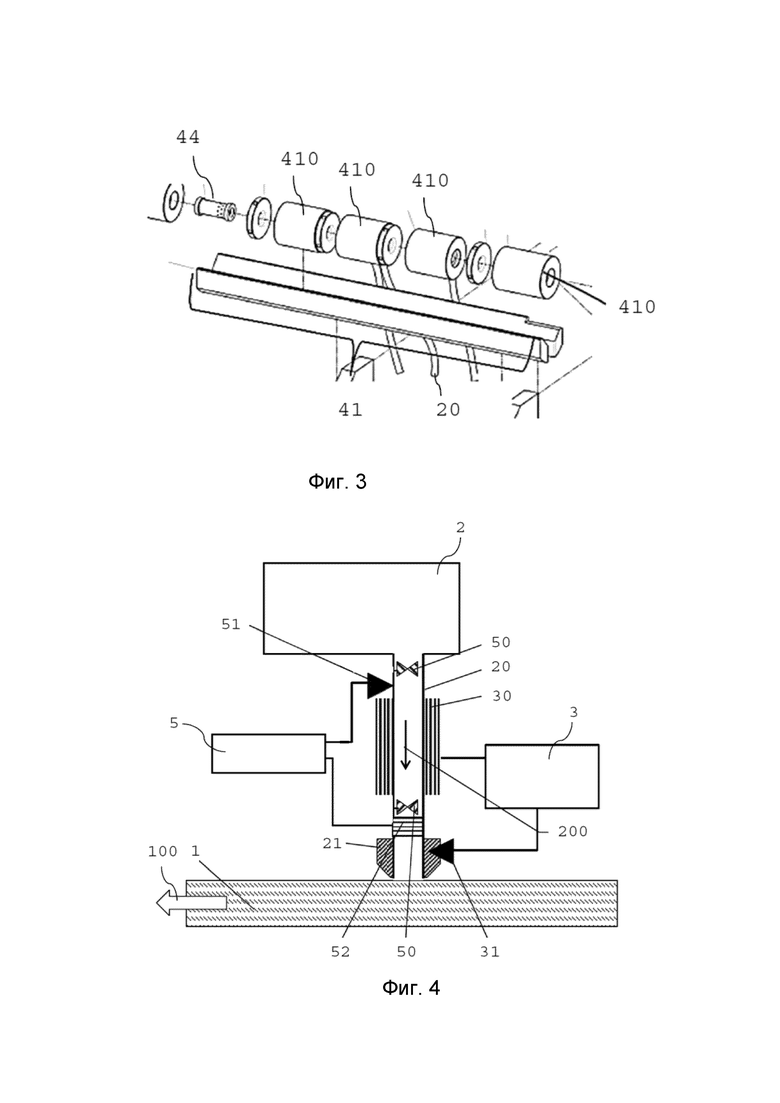

на Фиг. 2 показан вид в перспективе формовочной установки, содержащей несколько сегментов трубчатого элемента;

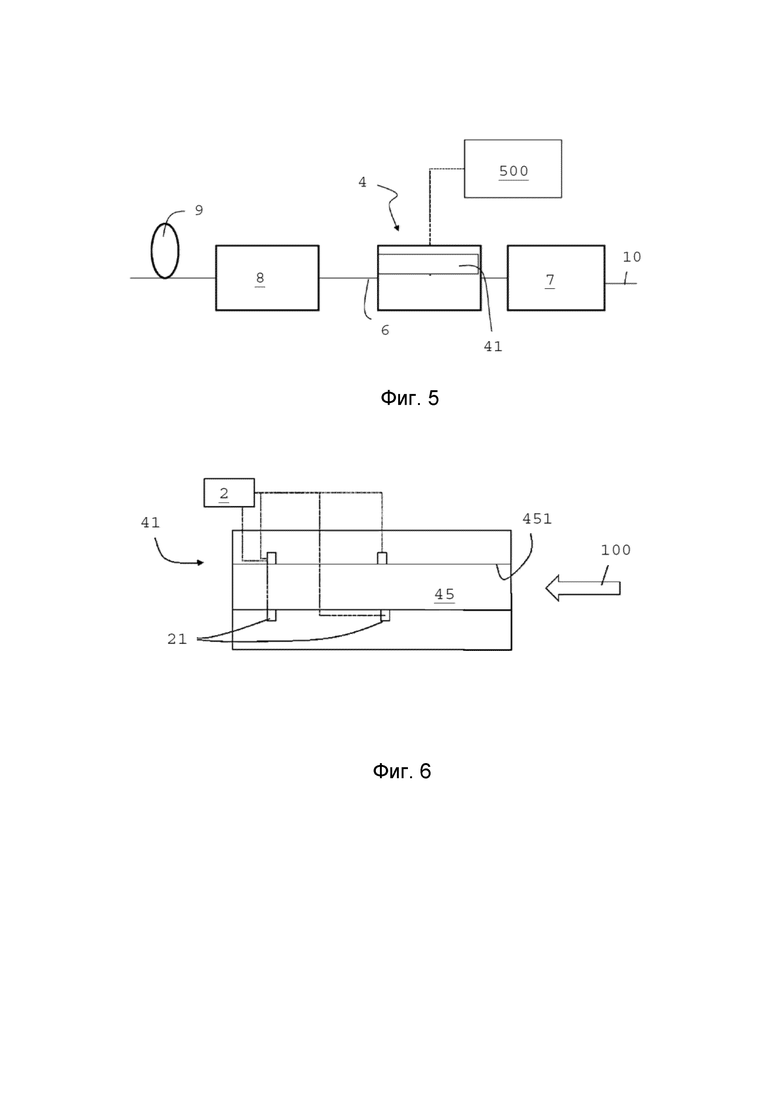

на Фиг. 3 показана формовочная установка с формованной внутренней трубкой в сегментах трубчатого элемента;

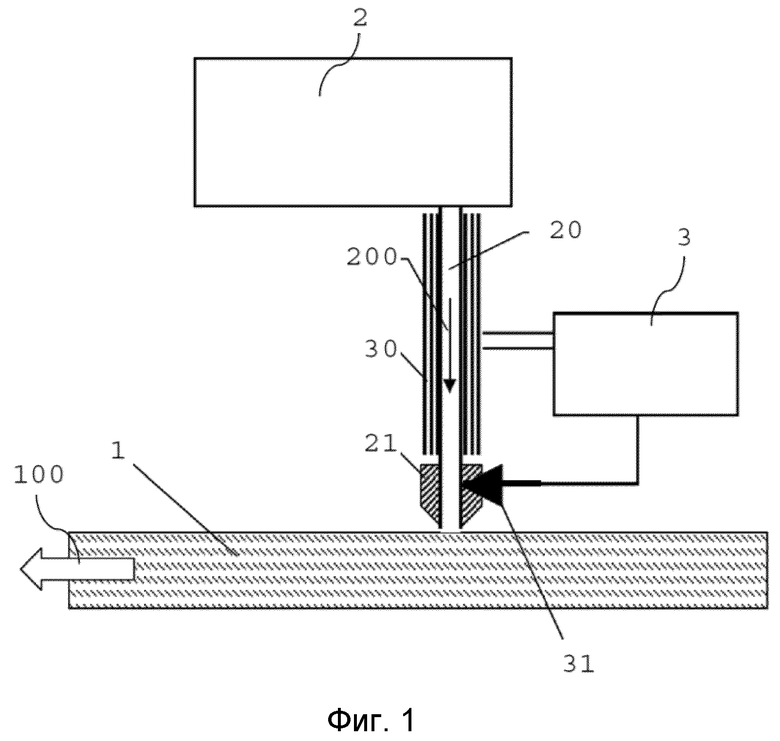

Фиг. 4 представляет собой схематический вид формовочной установки с блоком управления температурой и давлением;

на Фиг. 5 схематически показана линия изготовления непрерывных стержней;

Фиг. 6 представляет собой схематическое изображение формовочной установки, например, используемой в производственной линии, показанной на Фиг. 5.

На Фиг. 1 непрерывный материал 1, например, материал штранга, пропитанный пластификатором, например, триацетином, направляется по направлению 100 транспортировки. Непрерывный материал направляют через трубчатый элемент (не показан) и таким образом обрабатывают перегретым паром.

Перегретый пар генерируется в парогенераторе 2 и направляется через систему распределения пара к материалу 1 штранга. Перегретый пар направляется к трубчатому элементу, по которому материал штранга пропускают с формованием стержня. Направление потока перегретого пара показано стрелкой 200.

Обычно система распределения пара содержит коллектор, распределяющий перегретый пар от парогенератора 2 во множество отдельных труб 20. На Фиг. 1 показана одна концевая часть системы распределения пара в виде канала для текучей среды в форме одной трубы 20. Труба 20 заканчивается соплом 21, направляющим перегретый пар к материалу штранга 1. Эта концевая часть системы распределения пара оборудована блоком 3 управления температурой. Блок 3 управления температурой содержит нагревательный элемент 30, например, резистивный нагревательный элемент, окружающий трубу 20. Блок 3 управления температурой также содержит датчик 31 температуры, расположенный в сопле 21. Блок 3 управления температурой также может содержать систему управления данными и систему питания для получения данных от датчика 31 температуры и от нагревательного элемента 30, а также для обеспечения нагревательного элемента 30 питанием для нагревания при необходимости нагревания перегретого пара до более высокой температуры, а также до более высокого давления. Труба 20 изготовлена из материала, способного выдерживать нагрев перегретого пара, а также нагрев, создаваемый нагревательным элементом 30.

Хотя система распределения пара и управление температурой показаны на Фиг. 1 с использованием одной трубы 20, оборудованной системой 3 управления температурой, система распределения пара предпочтительно содержит несколько отдельных труб, которые могут быть оборудованы собственными индивидуально управляемыми блоками управления температурой.

Система управления данными и система питания для блока 3 управления температурой также могут быть интегрированы в главную систему управления, выполненную с возможностью управления формовочной установкой, а также, возможно, дополнительными устройствами, используемыми в процессе изготовления стержней.

В некоторых вариантах осуществления нагревательный элемент 30 может представлять собой охлаждающий элемент или комбинированный нагревательно-охлаждающий элемент. Это позволяет охлаждать или нагревать или позволяет охлаждать или нагревать перегретый пар в зависимости от температуры перегретого пара, подаваемого от парогенератора 2, и температуры перегретого пара, необходимой для обработки непрерывного материала.

На Фиг. 2 формовочное устройство содержит трубчатый элемент 41, выполненный в виде множества разделенных элементов, пяти сегментов 410 трубчатого элемента, расположенных последовательно вдоль направления подачи непрерывного материала.

По меньшей мере труба 20, ведущая к первому из разделенных сегментов 410 элемента (расположенному раньше всего по ходу потока сегменту), оборудована блоком 3 управления температурой (не показан). Предпочтительно трубы, ведущие к первому и второму разделенным сегментам 410 элемента, оборудованы блоком управления 3 температурой. Таким образом, по меньшей мере две расположенные раньше всего по ходу потока трубы 20 изготовлены из материала, устойчивого к нагреванию, обеспечиваемому нагревательным элементом 30.

Предпочтительно последний из раздельных сегментов 410 элемента (расположенный дальше всего по ходу потока сегмент) используют для охлаждения непрерывного стержня, например, путем направления воздуха под давлением во внутреннюю часть сегмента 410 элемента. Для трубы 20, направляющей охлаждающий воздух под давлением к последнему сегменту 410 элемента, не требуется теплостойкость труб с нагревательным элементом и, соответственно, она может быть изготовлена из менее теплостойкого материала, чем трубы, оборудованные нагревательным элементом.

На Фиг. 3 показано, что последний из сегментов 410 трубчатого элемента, если смотреть в направлении транспортировки материала штранга, содержит формованную внутреннюю трубку 44, расположенную в сегменте 410 трубчатого элемента. Штранг, проходящий через сегмент 410 трубчатого элемента, проходит вдоль внутренней поверхности формованной внутренней трубки 44. Таким образом, формованная внутренняя трубка придает свою форму внешней части штранга в процессе формования. Предпочтительно формованная внутренняя трубка имеет по существу круглое поперечное сечение. В частности, формованная внутренняя трубка 44 создает ряд канавок по периферии формуемого штранга, например, для прохода воздуха, что является преимуществом. Предпочтительно все сегменты 410 трубчатого элемента в трубчатом элементе 41 содержат внутреннюю трубку 44. Наиболее предпочтительно расположенные ранее по ходу потока сегменты 410 элемента, к которым подводится перегретый пар для нагревания материала штранга, снабжены внутренней трубкой 44.

На Фиг. 4 упрощенно показан другой пример формовочной установки. Для одинаковых или аналогичных признаков используются те же или аналогичные номера позиций, что и на Фиг. 1.

Формовочная установка содержит парогенератор 2 и систему распределения пара, причем показана только одна труба 20 системы распределения. Труба 20 оснащена блоком 3 управления температурой, установленным в концевой секции системы распределения пара.

Труба 20 дополнительно оборудована блоком 5 управления давлением. Блок 5 управления давлением содержит датчик 51 давления для измерения давления перегретого пара. Датчик давления расположен ранее по ходу потока от нагревательного элемента 30. Блок 5 управления давлением также содержит устройство 50, 52, влияющее на давление. Устройство, влияющее на давление, в показанном варианте осуществления состоит из двух винтов 50 и регулятора 52 давления, например, клапана.

Один из винтов 50 расположен в трубе ранее по ходу потока от датчика 51 давления. Второй винт 50 расположен далее по ходу потока от нагревательного элемента 30, но ранее по ходу потока от регулятора 52 давления, если смотреть в направлении 200 потока перегретого пара. Предпочтительно датчик скорости расположен в положении второго винта для измерения скорости перегретого пара. Поскольку регулятор давления расположен непосредственно ранее по ходу потока от сопла 21, где перегретый пар вводится в трубчатый элемент 41, регулятор давления позволяет очень точно контролировать и корректировать давление перегретого пара, прикладываемое к материалу штранга. В частности, любое повышение давления, которое может иметь место из-за нагревания перегретого пара, может быть уравновешено регулятором 52 давления.

Различные датчики и исполнительные элементы могут измерять температуру, скорость и давление перегретого пара и воздействовать на них.

Как уже упоминалось для варианта осуществления формовочной установки, представленного на Фиг. 1, формовочная установка, показанная на Фиг. 4, также может содержать несколько труб, и более чем одна труба могут быть оборудованы собственными индивидуально управляемыми блоками 3 управления температурой и собственными индивидуально управляемыми блоками 5 управления давлением.

Блоки 3, 5 управления температурой и давлением позволяют корректировать температуру, давление и скорость перегретого пара после выхода перегретого пара от парогенератора 2 и, в целом, на выходе одной или нескольких труб 20. Последовательное расположение сопел для впрыска и блоков 3, 5 управления температурой и давлением позволяет последовательно получать, предпочтительно независимо, профили температуры и давления в разных точках применения в процессе формования стержня.

Это также применимо в случае использования одной или более расположенных далее по ходу потока труб для охлаждения, например, посредством подачи воздуха под давлением. Измерение температуры и давления воздуха под давлением, подаваемого к материалу штранга или к уже сформованному, но не полностью стабилизированному стержню, позволяет обеспечить управляемость отверждения и стабилизации формы. Это преимущество достигается в случае последовательного управления температурой и давлением в процессе охлаждения.

На Фиг. 5 показана производственная линия для изготовления непрерывных стержней или непрерывных компонентов стержней, предпочтительно для изделий, генерирующих аэрозоль.

Предпочтительно изготавливают полые стержни из ацетилцеллюлозы, которые разрезают на сегменты. Эти сегменты могут использоваться в устройствах, генерирующих аэрозоль, типа «нагревание без сжигания».

Производственная линия содержит транспортировочное устройство 10 для транспортировки непрерывного материала, например, ацетилцеллюлозного материала штранга, по направлению 100 транспортировки или подачи.

На производственной линии расположен блок 7 подготовки. Транспортировочное устройство 10 подает материал штранга в блок 7 подготовки. Блок 7 подготовки выполнен с возможностью формования непрерывного потока материала штранга, смоченного отверждающей текучей средой или пластификатором, таким как, например, триацетин. В варианте осуществления, представленном на Фиг. 5, блок пластификатора является частью блока 7 подготовки. Блоки пластификатора известны из уровня техники. Блок пластификатора также может быть расположен ранее по ходу потока от блока 7 подготовки. Далее по ходу потока от блока 7 подготовки производственная линия содержит формовочную установку 4, расположенную последовательно с блоком 7 подготовки. Формовочная установка 4 выполнена с возможностью приема потока материала штранга и обеспечения отверждения этого материала с преобразованием материала штранга в непрерывный аксиально жесткий стержень.

Предпочтительно производственная линия дополнительно содержит оберточный блок 8 для заворачивания стержня в оберточную бумагу. Кроме того, производственная линия может содержать режущий блок 9, предпочтительно вращающуюся режущую головку известного типа. Режущий блок 9 расположен далее по ходу потока от формовочной установки 4 и оберточного блока 8 и выполнен с возможностью разрезания стержня на сегменты стержня. Например, желаемую длину сегментов, на которые разрезается стержень, получают с помощью подходящего измерительного устройства (не показано).

Подходящие оберточный блок 8, транспортировочное устройство 10 и режущий блок 9 известны в данной области техники и не будут подробно описаны в дальнейшем.

Производственная линия содержит главную систему 500 управления, выполненную с возможностью приема и отправки сигналов от и к формовочной установке 4. Главная система 500 управления позволяет управлять, например, нагреванием или отсутствием нагревания блока управления температурой или, если он присутствует, регулятором давления. Предпочтительно главная система 500 управления также управляет дополнительными блоками производственной линии, например, блоком 7 подготовки и транспортировочным устройством 10. Кроме того, главная система 500 управления может управлять оберточным блоком 8 и режущим блоком 9.

Формовочная установка 4 показана в увеличенном виде на Фиг. 6. Формовочная установка 4 содержит трубчатый элемент 41, выполненный с возможностью приема материала штранга, насыщенного материалом для отверждения. Направление транспортировки транспортировочного устройства 10, а также направление подачи материала штранга в трубчатый элемент 41 формовочной установки 4 показано стрелкой 100.

Трубчатый элемент 41 выполнен с возможностью придания формы материалу штранга с преобразованием его во в целом цилиндрический стержень, например, в заполненный стержень или в полый стержень, и продвижения стержня в направлении 100 подачи к дополнительным компонентам производственной линии.

Трубчатый элемент 41 образует отверстие 45, сквозь которое может проходить материал штранга. Предпочтительно отверстие 45 содержит внутреннюю поверхность 451. Предпочтительно внутренняя поверхность 451 сжимает материал штранга с формованием из материала по существу цилиндрического непрерывного штранга в форме стержня. Внутренняя поверхность 451 может, например, представлять собой внутреннюю поверхность формованной внутренней трубки 44, как показано на Фиг. 3.

Трубчатый элемент 41 может содержать сердечник, расположенный внутри трубчатого элемента. В этом случае непрерывный материал направляют вокруг и вдоль сердечника и внутри внутренней поверхности 451, формуя, таким образом полую трубку из материала штранга.

Формовочная установка 4 дополнительно содержит парогенератор 2, сообщающийся по текучей среде с двумя круглыми соплами 21 для впрыскивания перегретого пара под давлением во внутреннюю часть трубчатого элемента 41. Перегретый пар отверждает пластификатор, присутствующий в материале штранга, и превращает его в по существу жесткий стержень.

В варианте осуществления по Фиг. 6 трубчатый элемент 41 представляет собой один непрерывный трубчатый элемент, содержащий два места впрыска перегретого пара под давлением для воздействия на непрерывный материал. Предпочтительно более двух, например, три-пять сопел 21 присутствуют для впрыска перегретого пара или также воздуха под давлением в трех-пяти местах впрыска, расположенных вдоль трубчатого элемента 41.

Группа изобретений относится к формовочной установке и способу формования трубчатого стержня из материала штранга. Формовочная установка содержит путь подачи для непрерывной подачи непрерывного материала штранга в направлении транспортировки, формовочное устройство, соединенное с расположенным далее по ходу потока концом пути подачи и выполненное с возможностью формования непрерывного трубчатого стержня из непрерывного материала штранга. Формовочное устройство содержит трубчатый элемент, выполненный с возможностью пропускания непрерывного материала штранга через трубчатый элемент с формованием непрерывного трубчатого стержня, и парогенератор, выполненный с возможностью генерирования перегретого пара. Парогенератор сообщается по текучей среде с трубчатым элементом с возможностью подведения перегретого пара к непрерывному материалу штранга. Формовочное устройство дополнительно содержит несколько каналов для текучей среды с возможностью подведения перегретого пара от парогенератора к нескольким местам впрыска, расположенным по длине трубчатого элемента, при этом по меньшей мере один канал для текучей среды из нескольких каналов для текучей среды содержит блок управления температурой, содержащий датчик температуры и устройство, влияющее на температуру. Группа изобретений обеспечивает улучшение качества и стабильности формуемых стержней. 3 н. и 11 з.п. ф-лы, 6 ил.

1. Формовочная установка, содержащая:

путь подачи для непрерывной подачи непрерывного материала штранга по направлению транспортировки;

формовочное устройство, соединенное с расположенным далее по ходу потока концом пути подачи и выполненное с возможностью формования непрерывного трубчатого стержня из непрерывного материала штранга, причем формовочное устройство содержит: трубчатый элемент, выполненный с возможностью пропускания непрерывного материала штранга через трубчатый элемент с формованием непрерывного трубчатого стержня; парогенератор, выполненный с возможностью генерирования перегретого пара, при этом парогенератор сообщается по текучей среде с трубчатым элементом для подведения перегретого пара к непрерывному материалу штранга,

причем формовочное устройство дополнительно содержит несколько каналов для текучей среды для подведения перегретого пара от парогенератора к нескольким местам впрыска, расположенным по длине трубчатого элемента, и при этом более одного канала для текучей среды из нескольких каналов для текучей среды содержат блок управления температурой, содержащий датчик температуры и устройство, влияющее на температуру.

2. Формовочная установка по п.1, отличающаяся тем, что один из более одного блоков управления температурой расположен в концевой секции канала для текучей среды в месте впрыска.

3. Формовочная установка по любому из предыдущих пунктов, отличающаяся тем, что конец, на котором осуществляется впрыск, по меньшей мере одного канала для текучей среды, содержащего блок управления температурой, содержит сопло.

4. Формовочная установка по п.3, отличающаяся тем, что датчик температуры расположен в сопле.

5. Формовочная установка по любому из предыдущих пунктов, отличающаяся тем, что устройство, влияющее на температуру, представляет собой нагревательное устройство, предпочтительно нагревательно-охлаждающее устройство.

6. Формовочная установка по любому из предыдущих пунктов, отличающаяся тем, что каждый канал для текучей среды из нескольких каналов для текучей среды содержит блок управления температурой.

7. Формовочная установка по любому из предыдущих пунктов, отличающаяся тем, что по меньшей мере один канал для текучей среды из нескольких каналов для текучей среды содержит блок управления давлением, содержащий датчик давления и устройство, влияющее на давление.

8. Формовочная установка по п.7, отличающаяся тем, что устройство, влияющее на давление, представляет собой регулятор давления, выполненный с возможностью понижения давления, предпочтительно понижения и повышения давления, в канале для текучей среды.

9. Формовочная установка по любому из предыдущих пунктов, отличающаяся тем, что трубчатый элемент содержит множество сегментов трубчатого элемента, при этом каждый сегмент трубчатого элемента из множества сегментов трубчатого элемента содержит место впрыска.

10. Формовочная установка по любому из предыдущих пунктов, отличающаяся тем, что трубчатый элемент содержит сердечник для формования непрерывного полого трубчатого стержня из непрерывного материала штранга.

11. Производственная линия для изготовления непрерывного трубчатого стержня, содержащая формовочную установку по любому из предыдущих пунктов и содержащая устройство для нанесения пластификатора, расположенное ранее по ходу потока от формовочной установки, для нанесения пластификатора на непрерывный материал штранга.

12. Способ формования непрерывного трубчатого стержня из непрерывного материала штранга, включающий:

обеспечение непрерывного материала штранга;

формование непрерывного материала штранга в непрерывный трубчатый стержень;

нагревание непрерывного материала штранга во время формования путем подведения перегретого пара от парогенератора через систему распределения пара к непрерывному трубчатому стержню, и при этом измерение температуры перегретого пара в системе распределения пара в нескольких местах впрыска перегретого пара к непрерывному трубчатому стержню вдоль пути формования непрерывного материала штранга и обеспечение устройства, влияющего на температуру, в системе распределения пара далее по ходу потока от парогенератора, причем устройство, влияющее на температуру, выполнено с возможностью изменения температуры перегретого пара, подаваемого от парогенератора к непрерывному материалу штранга во время формования.

13. Способ по п.12, включающий нагревание или охлаждение перегретого пара, подаваемого от парогенератора, перед подачей перегретого пара к непрерывному материалу штранга.

14. Способ по любому из пп.12, 13, включающий измерение давления перегретого пара по меньшей мере в одном из мест впрыска и обеспечение устройства, влияющего на давление, в системе распределения, причем указанное устройство, влияющее на давление, способно изменять давление, предпочтительно понижать давление перегретого пара, подаваемого к материалу непрерывного штранга.

| WO 0214044 A1, 21.02.2002 | |||

| WO 2017089514 A1, 01.06.2017 | |||

| СИГАРЕТОДЕЛАТЕЛЬНАЯ МАШИНА | 2005 |

|

RU2355265C1 |

| ФОРМОВОЧНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТОНКИХ НИТЕЙ ПУТЕМ РАСЩЕПЛЕНИЯ | 2006 |

|

RU2396378C2 |

| Способ изготовления противодымных фильтрующих стержней и устройство для его осуществления | 1988 |

|

SU1783974A3 |

Авторы

Даты

2023-12-14—Публикация

2020-03-24—Подача