Перекрестная ссылка на родственные заявки

По настоящей заявке испрашивается приоритет по заявке на патент Китая CN 201910235378.2 под названием "Olefin Polymerization Method and System", поданной 27 марта 2019 г., полное содержание которой включено в настоящее изобретение в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к области полимеризации олефина и, в частности, оно относится к способу и системе, предназначенным для полимеризации олефина.

Уровень техники

В данной области техники известно, что расширение молекулярно-массового распределения полиэтилена может обеспечить улучшение реологических характеристик при сохранении механических характеристик конечного продукта; обладающая высокой молекулярной массой фракция обеспечивает механические характеристики продукта, тогда как обладающая низкой молекулярной массой фракция способствует улучшению перерабатываемое™ продукта. В случае полиолефинов, в особенности, полиэтилена, молекулярная масса и молекулярно-массовое распределение оказывают существенное влияние на механические характеристики и перерабатываемость полимеров. С помощью проведенных в этой области исследований показано, что, чем выше молекулярная масса полиолефина, тем лучше его механические характеристики. Однако полиолефин, обладающий высокой молекулярной массой, обладает плохой текучестью, при этом его затруднительно перерабатывать и затруднительно раздувать и экструдировать при высокой скорости сдвига.

В данной области техники было установлено, что полиэтилен, обладающий широким/бимодальным молекулярно-массовым распределением, можно получить путем обработки катализатора или полимера, содержащего активный центр, с использованием двух или большего количества разных условий проведения реакции или составов газа и проведения непрерывной реакции. С использованием двух последовательно расположенных реакторов или множества последовательно расположенных реакторов путем проведения реакции полимеризации олефина при разных температурах проведения реакции или с использованием газов разного состава можно получить полимеры, обладающие разными молекулярными массами, и путем проведения реакции полимеризации олефина можно получить полимеры, обладающие бимодальным или широким молекулярно-массовым распределением.

В Европейском патенте ЕР-А-691353 описан способ получения обладающего широким/бимодальным молекулярно-массовым распределением полиэтилена с использованием двух обычных газофазных реакторов, расположенных последовательно, тем не менее при этом возникают некоторые затруднения, такие как поперечное течение реагентов между двумя газофазными реакторами, непрерывная реакция полимера и материалов для проведения реакции в транспортировочном трубопроводе, приводящая к закупориванию трубопровода и т.п. В патенте US 7115687 В раскрыт способ, в котором последовательно соединены первый петлевой реактор и второй газофазный реактор с псевдоожиженным слоем. При проведении способа возникают некоторые затруднения, такие как неодинаковое распределение времен пребывания частиц полимера в двух газофазных реакторах и большое количество тонкодисперсной порошкообразной смолы, полученной в первом реакторе. В патенте Китая CN 102060943 А раскрыт способ получения обладающего бимодальным молекулярно-массовым распределением полиэтилена и газофазный реактор, содержащий по меньшей мере четыре псевдоожиженных слоя. Этот способ обладает такими недостатками, как сложность осуществления способа, высокие затраты на оборудование и т.п.

Поэтому настоятельно необходимо разработать новый способ полимеризации олефина, предназначенный для получения олефиновых полимеров, обладающих широким молекулярно-массовым распределением, хорошей совместимостью и превосходными характеристиками.

Краткое изложение сущности изобретения

Задачей являлось устранение недостатков предшествующего уровня техники и настоящее изобретение относится к способу полимеризации олефина, который является подходящим для сополимеризации многокомпонентных систем, например, для гомополимеризации, бинарной сополимеризации и тройной сополимеризации, и реакцию гомополимеризации и/или сополимеризации олефина катализируют в двух реакторах для полимеризации с помощью двухкомпонентного катализатора на подложке соответственно, таким образом получают продукты-полиолефины, обладающие широким молекулярно-массовым распределением, широким распределением степеней разветвления, хорошей совместимостью и превосходными рабочими характеристиками. Кроме того, настоящее изобретение также относится к системе, предназначенной для осуществления способа.

Поэтому первым объектом настоящего изобретения является способ полимеризации олефина, который включает следующие стадии:

S1, сжатие и конденсирование потока циркулирующего газа, содержащего олефин и конденсирующийся агент, выводимого из выходного отверстия второго реактора, с получением смеси газа и жидкости; проведение разделения смеси газа и жидкости на газ и жидкость с получением газообразного материала и жидкого материала, где жидкий материал содержит первый жидкий материал и второй жидкий материал, обладающие одинаковыми или разными составами;

S2, подача газообразного материала и первого жидкого материала обратно во второй реактор для обеспечения циркуляции, введение второго жидкого материала в первый реактор, одновременная подача этилена и катализатора в первый реактор и полимеризация олефина при его взаимодействии с катализатором в первом реакторе с получением смеси, содержащей первый полиолефин;

S3, выведение смеси, содержащей первый полиолефин, из первого реактора и разделение смеси по меньшей мере на первую смесь и вторую смесь, обладающие одинаковыми или разными составами; проводимая после теплового обмена подача первой смеси обратно в первый реактор и перекачивание второй смеси во второй реактор; и

S4, проведение реакции полимеризации олефинов во второй смеси, представляющей собой газообразный материал и первый жидкий материал, во втором реакторе, в котором олефины находятся во взаимодействии с катализатором, с получением второго полиолефина, с получением таким образом продукта реакции полимеризации, содержащего первый полиолефин и второй полиолефин.

В некоторых вариантах осуществления настоящего изобретения поток циркулирующего газа дополнительно содержит один или большее количество следующих: сокатализатор, регулятор молекулярной массы, антистатический агент и инертный газ.

В других вариантах осуществления настоящего изобретения в способе полимеризации положением загрузки исходных веществ для проведения реакции полимеризации, включая олефин, конденсирующийся агент, сокатализатор, регулятор молекулярной массы, антистатический агент и инертный газ, является одно или большее количество следующих: первый реактор, второй реактор и контур циркуляции газа; и контур циркуляции газа расположен между вторым реактором и компрессором, и компрессор используют для сжатия потока циркулирующего газа.

В некоторых вариантах осуществления настоящего изобретения катализатором является двухкомпонентный катализатор на подложке; предпочтительно, если двухкомпонентным катализатором на подложке является смесь металлоценового катализатора или катализатора на основе позднего переходного металла и катализатора Циглера-Натта; более предпочтительно, если отношение массы металлоценового катализатора или катализатора на основе позднего переходного металла к массе катализатора Циглера-Натта составляет 0,1-10.

В других вариантах осуществления настоящего изобретения на стадии S1 содержание жидкой фазы в смеси газа и жидкости составляет 5-50 мас. %, предпочтительно 10-25 мас. %.

В некоторых вариантах осуществления настоящего изобретения на стадии S1 количество второго жидкого материала составляет 30-100 мас. % от количества жидкого материала.

В других вариантах осуществления настоящего изобретения на стадии S2 отношение массы этилена, подаваемого в первый реактор, к полной массе полиолефина, полученного в первом реакторе и во втором реакторе, составляет 0,0001-1.

В некоторых вариантах осуществления настоящего изобретения отношение массы первого полиолефина к массе второго полиолефина составляет (0-3):7 или (1-7):3.

В других вариантах осуществления настоящего изобретения в первом реакторе давление проведения реакции равно 1,0-10 МПа и температура проведения реакции равна 40-100°С; и/или во втором реакторе давление проведения реакции равно 0,5-9,5 МПа и температура проведения реакции равна 60-120°С.

В некоторых вариантах осуществления настоящего изобретения олефином является по меньшей мере один из следующих: этилен и α-олефин; предпочтительно, если α-олефином является один или большее количество С4-С18-α-олефинов; более предпочтительно, если α-олефин выбран из группы, состоящей из следующих: бутен, гексен и октен.

В других вариантах осуществления настоящего изобретения конденсирующийся агент выбран из группы, состоящей из следующих: обладающие линейной цепью или разветвленной цепью С4-С8-алканы и С4-С8-циклоалканы; предпочтительно, если конденсирующийся агент выбран из группы, состоящей из следующих: н-пентан, изопентан, н-гексан, циклогексан и н-гептан.

В некоторых вариантах осуществления настоящего изобретения сокатализатор выбран из группы, состоящей из следующих: модифицированный алюминоксан, монохлордиэтилалюминий, монохлордиизобутилалюминий, монохлорсесквиэтилалюминий, диизобутилалюминий, дихлормоноэтилалюминий, триметилалюминий, триэтилалюминий, триизобутилалюминий, триоктилалюминий, моногидродиэтилалюминий и моногидродиизобутилалюминий; предпочтительно из группы, состоящей из следующих: триэтилалюминий и/или триизобутилалюминий.

В других вариантах осуществления настоящего изобретения антистатический агент выбран из группы, состоящей из следующих: дистеарат алюминия, этоксилированный амин, сополимер полисульфона, полимерный полиамин и растворимая в масле сульфоновая кислота.

В некоторых вариантах осуществления настоящего изобретения газ, полученный в верхней части первого реактора, выгружают и возвращают в контур циркуляции газа, когда давление в первом реакторе становится выше, чем заданное давление, где контур циркуляции газа расположен между вторым реактором и компрессором, и компрессор используют для сжатия потока циркулирующего газа.

В других вариантах осуществления настоящего изобретения продукт реакции полимеризации, содержащий первый полиолефин и второй полиолефин, непрерывно или периодически выгружают из второго реактора.

Вторым объектом настоящего изобретения является система, предназначенная для осуществления способа, соответствующего первому объекту настоящего изобретения, которая включает:

первый реактор и второй реактор для полимеризации олефина, где компрессор, первый теплообменник и газожидкостной сепаратор расположены последовательно между выходным отверстием, находящимся в верхней части второго реактора, и первым верхним входным отверстием первого реактора; выходное отверстие для жидкости, находящееся в газожидкостном сепараторе, соединено с первым верхним входным отверстием первого реактора с помощью трубопровода для текучей среды; выходное отверстие для газа, находящееся в газожидкостном сепараторе, соединено с нижним входным отверстием второго реактора с помощью трубопровода для текучей среды;

первое верхнее выходное отверстие первого реактора соответственно соединено со средним входным отверстием второго реактора и со вторым верхним входным отверстием первого реактора.

В некоторых вариантах осуществления настоящего изобретения подающий насос расположен между первым верхним выходным отверстием первого реактора и средним входным отверстием второго реактора и предназначен для перекачивания второй смеси, выгружаемой из первого реактора, во второй реактор.

В других вариантах осуществления настоящего изобретения второй теплообменник расположен между первым верхним выходным отверстием первого реактора и вторым верхним входным отверстием первого реактора.

В некоторых вариантах осуществления настоящего изобретения выходное отверстие, находящееся в верхней части второго реактора, соединено с компрессором с помощью контура циркуляции газа.

В других вариантах осуществления настоящего изобретения в средней части первого реактора находится входное отверстие для подачи этилена и катализатора.

В некоторых вариантах осуществления настоящего изобретения в нижней части второго реактора находится выходное отверстие для выгрузки продуктов реакции полимеризации.

В других вариантах осуществления настоящего изобретения второе верхнее выходное отверстие первого реактора соединено с контуром циркуляции газа, который используют для выгрузки газа, полученного в верхней части первого реактора, и возвращения газа в контур циркуляции газа, когда давление в первом реакторе является слишком высоким.

В некоторых вариантах осуществления настоящего изобретения первым реактором является емкостной реактор с перемешиванием.

В некоторых других вариантах осуществления настоящего изобретения вторым реактором является реактор с псевдоожиженным слоем и предпочтительно, если в нижней части второго реактора расположена распределительная пластина для газа.

В некоторых вариантах осуществления настоящего изобретения первый теплообменник и второй теплообменник независимо выбраны из числа следующих: теплообменник с рубашкой, кожухотрубный теплообменник или пластинчатый теплообменник.

В других вариантах осуществления настоящего изобретения газожидкостной сепаратор выбран из числа следующих: буферный резервуар-сепаратор, циклонный сепаратор или циклонный сепаратор.

Настоящее изобретение обеспечивает такие благоприятные эффекты, что в способе, раскрытом в настоящем изобретении, применение двухкомпонентного катализатора на подложке объединено с последовательным осуществлением способа, жидкие материалы, полученные путем конденсирования потока циркулирующего газа, отделяют и затем вводят в отдельный первый реактор для взаимодействия с предназначенным для реакции полимеризации двухкомпонентным катализатором на подложке и затем материалы, содержащие первый полиолефин, полученный в ходе реакции, вводят во второй реактор для продолжения реакции полимеризации с другими материалами, находящимися во втором реакторе, это обеспечивает возможность циркуляции частиц полиолефина между первым реактором и вторым реактором, это улучшает результат смешивания двух полиолефинов, обладающих очевидными различиями характеристик, позволяет избежать возникновение разделения фаз и способствует получению олефиновых полимеров, обладающих широким молекулярно-массовым распределением, хорошей совместимостью и превосходными рабочими характеристиками. В то же время в первый реактор вводят газообразный этилен для дополнительного уменьшения значения отношения водород/этилен, увеличения молекулярной массы полиэтилена и улучшения рабочих характеристик продукта.

Краткое описание чертежей

Настоящее изобретение подробно описано со ссылкой на прилагаемые чертежи. Следует понимать, что чертежи приведены лишь для лучшего понимания настоящего изобретения и их не следует рассматривать, как ограничивающие настоящее изобретение.

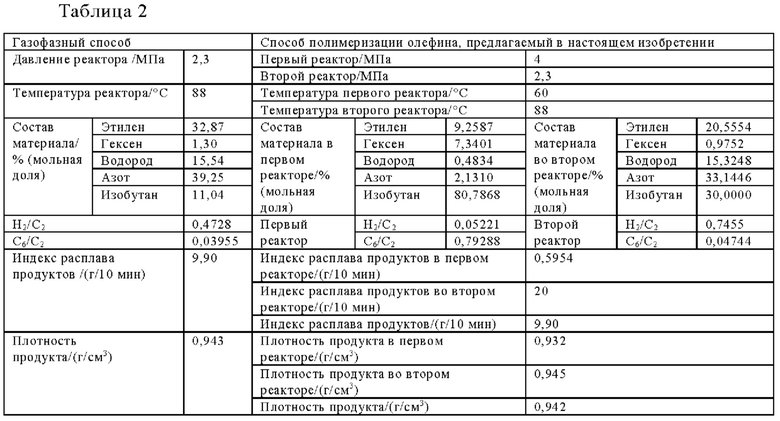

На фиг. 1 представлена упрощенная блок-схема системы, предназначенной для полимеризации олефина, соответствующей одному варианту осуществления настоящего изобретения.

На фиг. 2 представлена упрощенная блок-схема системы, предназначенной для полимеризации олефина, соответствующей другому варианту осуществления настоящего изобретения.

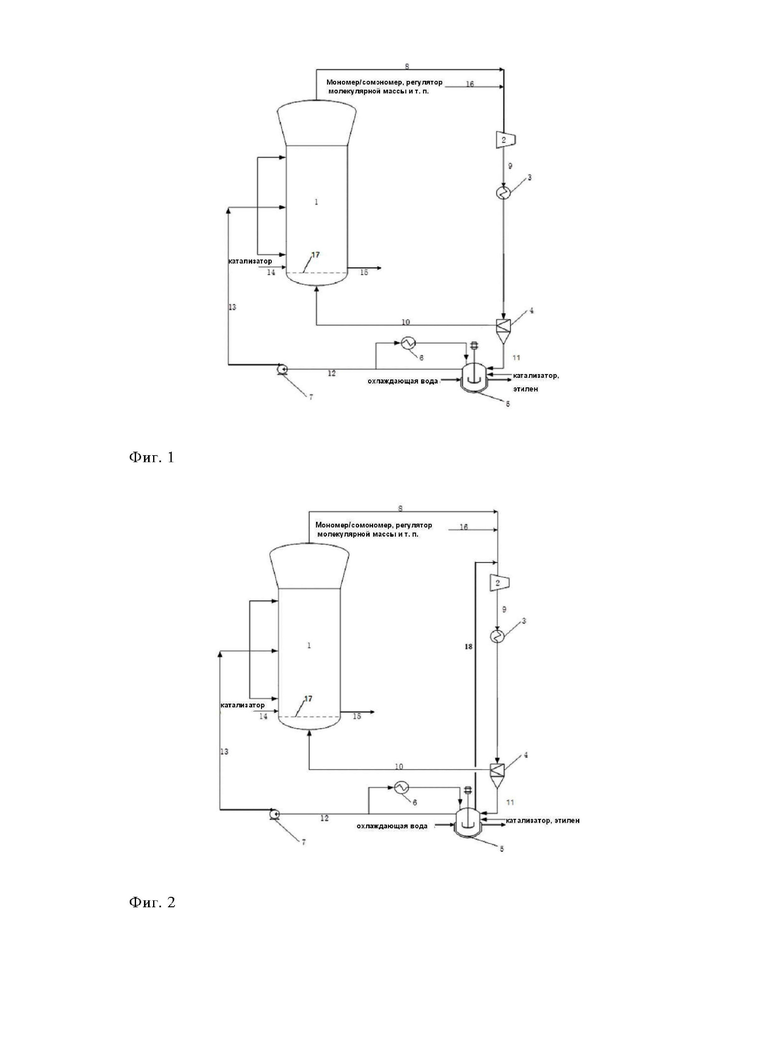

На фиг. 3 представлены зависимости, иллюстрирующие взаимосвязь между составом газообразного материала/жидкого материала и содержанием конденсирующегося агента после того, как поток циркулирующего газа конденсируют и разделяют на газ и жидкость в соответствии с одним вариантом осуществления настоящего изобретения, где конденсирующимся агентом является гексан.

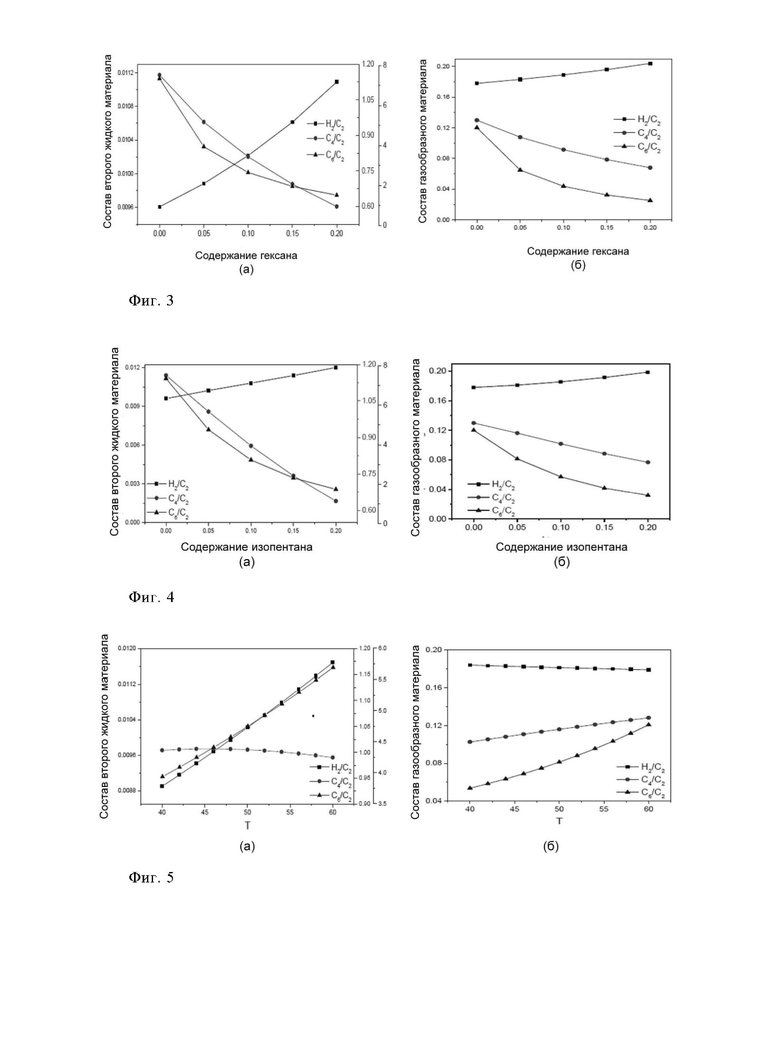

На фиг. 4 представлены зависимости, иллюстрирующие взаимосвязь между составом газообразного материала/жидкого материала и содержанием конденсирующегося агента после того, как поток циркулирующего газа конденсируют и разделяют на газ и жидкость в соответствии с одним вариантом осуществления настоящего изобретения, где конденсирующимся агентом является изопентан.

На фиг. 5 представлены зависимости, иллюстрирующие взаимосвязь между составом газообразного материала/жидкого материала и температурой первого реактора после того, как поток циркулирующего газа конденсируют и разделяют на газ и жидкость в соответствии с одним вариантом осуществления настоящего изобретения.

Значения позиционных обозначений являются следующими: 1. второй реактор; 2. компрессор; 3. первый теплообменник; 4. газожидкостной сепаратор; 5. первый реактор; 6. второй теплообменник; 7. подающий насос; 8. контур циркуляции газа; 9. транспортировочный трубопровод; 10. первый трубопровод для текучей среды; 11. второй трубопровод для текучей среды; 12. третий трубопровод для текучей среды, 13. четвертый трубопровод для текучей среды; 14. пятый трубопровод для текучей среды; 15. шестой трубопровод для текучей среды; 16. седьмой трубопровод для текучей среды; 17. распределительная пластина для газа; 18. восьмой трубопровод для текучей среды.

Подробное описание вариантов осуществления

Для облегчения понимания настоящего изобретения настоящее изобретение подробно описано со ссылкой на примеры и чертежи. Эти примеры приведены лишь с целью иллюстрации и не ограничивают объем настоящего изобретения. Если не указано иное, то исходные вещества или компоненты, использующиеся в настоящем изобретении, можно получить промышленными путями или по обычным методикам.

Первым объектом настоящего изобретения является способ полимеризации олефина, который включает следующие стадии:

S1, сжатие и конденсирование потока циркулирующего газа, содержащего олефин и конденсирующийся агент, выводимого из выходного отверстия второго реактора, с получением смеси газа и жидкости; проведение разделения смеси газа и жидкости на газ и жидкость с получением газообразного материала и жидкого материала, где жидкий материал содержит первый жидкий материал и второй жидкий материал, обладающие одинаковыми или разными составами;

S2, подача газообразного материала и первого жидкого материала обратно во второй реактор для обеспечения циркуляции, введение второго жидкого материала в первый реактор, одновременная подача этилена и катализатора в первый реактор и полимеризация олефина при его взаимодействии с катализатором в первом реакторе с получением смеси, содержащей первый полиолефин;

S3, выведение смеси, содержащей первый полиолефин, из первого реактора и разделение смеси по меньшей мере на первую смесь и вторую смесь, обладающие одинаковыми или разными составами; проводимая после теплового обмена подача первой смеси обратно в первый реактор и перекачивание второй смеси во второй реактор; и

S4, проведение реакции полимеризации олефинов во второй смеси, представляющей собой газообразный материал и первый жидкий материал, во втором реакторе, в котором олефины находятся во взаимодействии с катализатором, с получением второго полиолефина, с получением таким образом продукта реакции полимеризации, содержащего первый полиолефин и второй полиолефин.

В некоторых вариантах осуществления настоящего изобретения поток циркулирующего газа дополнительно содержит один или большее количество следующих: сокатализатор, регулятор молекулярной массы, антистатический агент и инертный газ.

В других вариантах осуществления настоящего изобретения в способе полимеризации положением загрузки исходных веществ для проведения реакции полимеризации, включая олефин, конденсирующийся агент, сокатализатор, регулятор молекулярной массы, антистатический агент и инертный газ, является одно или большее количество следующих: первый реактор, второй реактор и контур циркуляции газа; и контур циркуляции газа расположен между вторым реактором и компрессором, который используют для сжатия потока циркулирующего газа. Это означает, что исходные вещества для проведения реакции полимеризации можно непосредственно ввести в первый реактор и/или во второй реактор и их также можно ввести в контур циркуляции газа; часть исходных веществ для проведения реакции полимеризации можно ввести в первый реактор и/или во второй реактор и другую часть можно ввести в контур циркуляции газа.

В некоторых вариантах осуществления настоящего изобретения регулятор молекулярной массы выбран из группы, состоящей из следующих: относящиеся к алканам этан, пропан, бутан, гексан и циклогексан, относящиеся к олефинам пропилен, изобутилен, и водород или ацетон; предпочтительно, если регулятором молекулярной массы является водород.

В некоторых вариантах осуществления настоящего изобретения катализатором является двухкомпонентный катализатор на подложке; предпочтительно, если двухкомпонентным катализатором на подложке является смесь металлоценового катализатора или катализатора на основе позднего переходного металла и катализатора Циглера-Натта; более предпочтительно, если отношение массы металлоценового катализатора или катализатора на основе позднего переходного металла к массе катализатора Циглера-Натта составляет 0,1-10. В первом реакторе металлоценовый катализатор или катализатор на основе позднего переходного металла катализирует реакцию полимеризации олефина, протекающую с получением первого полиолефина, обладающего высокой молекулярной массой и высокой степенью разветвления. В первом реакторе катализатор сразу становится активным, реакция протекает быстро и время пребывания является непродолжительным; во втором реакторе катализатор Циглера-Натта дополнительно катализирует реакцию полимеризации олефина в исходных веществах для проведения реакции, протекающую с получением второго полиолефина, обладающего низкой молекулярной массой и низкой степенью разветвления, таким образом получают олефиновые полимеры, содержащие первый полиолефин и второй полиолефин, и, таким образом, обладающие широким молекулярно-массовым распределением, хорошей совместимостью и превосходными рабочими характеристиками. В настоящем изобретении термин "исходные вещества для проведения реакции" означает смесь второй смеси, газообразного материала и первого жидкого материала, поступающую во второй реактор.

В других вариантах осуществления настоящего изобретения на стадии S1 содержание жидкой фазы в смеси газа и жидкости составляет 5-50 мас. %, предпочтительно 10-25 мас. %.

В некоторых вариантах осуществления настоящего изобретения на стадии S1 количество второго жидкого материала составляет 30-100 мас. % от количества жидкого материала.

В других вариантах осуществления настоящего изобретения на стадии S2 отношение массы этилена, подаваемого в первый реактор, к полной массе полиолефина, полученного в первом реакторе и во втором реакторе, составляет 0,0001-1.

В некоторых вариантах осуществления настоящего изобретения отношение массы первого полиолефина к массе второго полиолефина составляет (0-3):7 или (1-7):3.

В других вариантах осуществления настоящего изобретения в первом реакторе давление проведения реакции равно 1,0-10 МПа и температура проведения реакции равна 40-100°С; и/или во втором реакторе давление проведения реакции равно 0,5-9,5 МПа и температура проведения реакции равна 60-120°С.

В некоторых вариантах осуществления настоящего изобретения олефином является по меньшей мере один из следующих: этилен и α-олефин; предпочтительно, если α-олефином является один или большее количество С4-С18-α-олефинов; более предпочтительно, если α-олефин выбран из группы, состоящей из следующих: бутен, гексен и октен.

В других вариантах осуществления настоящего изобретения конденсирующийся агент выбран из группы, состоящей из следующих: обладающие линейной цепью или разветвленной цепью С4-С8-алканы и С4-С8-циклоалканы; предпочтительно, если конденсирующийся агент выбран из группы, состоящей из следующих: н-пентан, изопентан, н-гексан, циклогексан и н-гептан.

В некоторых вариантах осуществления настоящего изобретения сокатализатор выбран из группы, состоящей из следующих: модифицированный алюминоксан, монохлордиэтилалюминий, монохлордиизобутилалюминий, монохлорсесквиэтилалюминий, диизобутилалюминий, дихлормоноэтилалюминий, триметилалюминий, триэтилалюминий, триизобутилалюминий, триоктилалюминий, моногидродиэтилалюминий и моногидродиизобутилалюминий; предпочтительно из группы, состоящей из следующих: триэтилалюминий и/или триизобутилалюминий.

В других вариантах осуществления настоящего изобретения антистатический агент выбран из группы, состоящей из следующих: дистеарат алюминия, этоксилированный амин, сополимер полисульфона, полимерный полиамин и растворимая в масле сульфоновая кислота. В вариантах осуществления, раскрытых в настоящем изобретении, в которых используют антистатический агент, необходимо тщательно выбрать подходящий антистатический агент, чтобы избежать попадания ядов в реактор, и в то же время использовать минимальное количество антистатического агента, чтобы поддерживать значение статического заряда в реакторе в необходимом диапазоне.

В некоторых вариантах осуществления настоящего изобретения инертным газом является обычный инертный газ, такой как азот.

В других вариантах осуществления настоящего изобретения газ, полученный в верхней части первого реактора, выгружают и возвращают в контур циркуляции газа, когда давление в первом реакторе становится выше, чем заданное давление, где контур циркуляции газа расположен между вторым реактором и компрессором, и компрессор используют для сжатия потока циркулирующего газа.

В некоторых вариантах осуществления настоящего изобретения продукт реакции полимеризации, содержащий первый полиолефин и второй полиолефин, непрерывно или периодически выгружают из второго реактора.

Вторым объектом настоящего изобретения является система, предназначенная для осуществления способа, соответствующего первому объекту настоящего изобретения, которая включает:

первый реактор и второй реактор для полимеризации олефина, где компрессор, первый теплообменник и газожидкостной сепаратор расположены последовательно между выходным отверстием, находящимся в верхней части второго реактора, и первым верхним входным отверстием первого реактора;

выходное отверстие для жидкости, находящееся в газожидкостном сепараторе, соединено с первым верхним входным отверстием первого реактора с помощью трубопровода для текучей среды; выходное отверстие для газа, находящееся в газожидкостном сепараторе, соединено с нижним входным отверстием второго реактора с помощью трубопровода для текучей среды; и

первое верхнее выходное отверстие первого реактора соответственно соединено со средним входным отверстием второго реактора и со вторым верхним входным отверстием первого реактора.

В некоторых вариантах осуществления настоящего изобретения подающий насос расположен между первым верхним выходным отверстием первого реактора и средним входным отверстием второго реактора и предназначен для перекачивания второй смеси, выгружаемой из первого реактора, во второй реактор.

В других вариантах осуществления настоящего изобретения второй теплообменник расположен между первым верхним выходным отверстием первого реактора и вторым верхним входным отверстием первого реактора.

В некоторых вариантах осуществления настоящего изобретения выходное отверстие, находящееся в верхней части второго реактора, соединено с компрессором с помощью контура циркуляции газа.

В других вариантах осуществления настоящего изобретения в средней части первого реактора находится входное отверстие для подачи этилена и катализатора.

В некоторых вариантах осуществления настоящего изобретения в нижней части второго реактора находится выходное отверстие для выгрузки продуктов реакции полимеризации.

В других вариантах осуществления настоящего изобретения второе верхнее выходное отверстие первого реактора соединено с контуром циркуляции газа, который используют для выгрузки газа, полученного в верхней части первого реактора, и возвращения газа в контур циркуляции газа, когда давление в первом реакторе является слишком высоким.

В некоторых вариантах осуществления настоящего изобретения первым реактором является емкостной реактор с перемешиванием.

В некоторых других вариантах осуществления настоящего изобретения вторым реактором является реактор с псевдоожиженным слоем и предпочтительно, если в нижней части второго реактора расположена распределительная пластина для газа.

В некоторых вариантах осуществления настоящего изобретения первый теплообменник и второй теплообменник независимо выбраны из числа следующих: теплообменник с рубашкой, кожухотрубный теплообменник или пластинчатый теплообменник.

В других вариантах осуществления настоящего изобретения газожидкостной сепаратор выбран из числа следующих: буферный резервуар-сепаратор, циклонный сепаратор или циклонный сепаратор.

Точнее, система включает:

второй реактор 1, предназначенный для полимеризации олефина:

компрессор 2, предназначенный для поддержания потока циркулирующего воздуха в трубопроводе;

первый теплообменник 3, предназначенный для охлаждения потока циркулирующего газа, выходящего из выходного отверстия второго реактора;

газожидкостной сепаратор 4, предназначенный отделения конденсата от смеси газа и жидкости, выходящей из выходного отверстия первого теплообменника 3;

первый реактор 5, предназначенный для полимеризации олефина, первым реактором является емкостной реактор с перемешиванием;

второй теплообменник 6, предназначенный для отвода тепла, образовавшегося в первом реакторе 5;

подающий насос 7, предназначенный для введения второй смеси, содержащей вещества для проведения реакции и первый полиолефин, полученный в ходе реакции, проводимой в первом реакторе 5, во второй реактор 1;

контур циркуляции газа 8, предназначенный для подачи потока циркулирующего газа, выходящего из выходного отверстия второго реактора 1, в компрессор 2;

транспортировочный трубопровод 9, предназначенный для подачи материалов, сжатых с помощью компрессора 2, в первый теплообменник 3;

первый трубопровод для текучей среды 10, предназначенный для введения газообразного материала и первого жидкого материала, разделенных в газожидкостном сепараторе 4, во второй реактор 1;

второй трубопровод для текучей среды 11, предназначенный для введения второго жидкого материала, отделенного с помощью газожидкостного сепаратора 4, в первый реактор 5;

третий трубопровод для текучей среды 12, предназначенный для введения второй смеси в подающий насос 7;

четвертый трубопровод для текучей среды 13, предназначенный для введения второй смеси, перекачиваемой с помощью подающего насоса, во второй реактор 1;

пятый трубопровод для текучей среды 14, предназначенный для введения катализатора в положении над распределительной пластиной 17, расположенной во втором реакторе 1;

шестой трубопровод для текучей среды 15, предназначенный для вывода продуктов реакции полимеризации олефина из второго реактора 1;

седьмой трубопровод для текучей среды 16, предназначенный для непрерывной подачи исходных веществ для проведения реакции полимеризации в реакционную систему;

распределительная пластина для газа 17, предназначенная для однородного распределения газа во втором реакторе 1; и

необязательно, восьмой трубопровод для текучей среды 18, предназначенный для возвращения части газа, выгруженного их другого верхнего выходного отверстия первого реактора 5, в контур циркуляции газа 8.

Способ проведения полимеризации олефина с использованием описанной выше системы является следующим: материал (смесь газообразного материала и первого жидкого материала), выгружаемый из выходного отверстия для газа, находящегося в газожидкостном сепараторе, поступает в зону реакции второго реактора 1 из зоны распределения газа, находящейся в нижней части второго реактора 1, через распределительную пластину для газа 17; олефин, содержащийся в материале для проведения реакции, находящемся во втором реакторе 1, вступает во взаимодействие с введенным катализатором и протекает реакция с образованием находящихся в твердой фазе полиолефиновых продуктов, которые периодически или непрерывно извлекают из шестого трубопровода для текучей среды 15; непрореагировавший поток циркулирующего газа выводят из верхней части второго реактора 1, он поступает в контур циркуляции газа 8, проходит через компрессор 2 и первый теплообменник 3, из которого частично конденсированная смесь газа и жидкости поступает в газожидкостной сепаратор 4; 30-100% жидкого материала (второй жидкий материал) поступает в первый реактор 5 и неотделенный жидкий материал (первый жидкий материал) поступает в зону распределения газа, находящуюся во втором реакторе 1, вместе с газообразным материалом для завершения циркуляции. Часть смеси, выходящей из выходного отверстия первого реактора 5 (первая смесь), после теплового обмена, проводимого с помощью второго теплообменника 6, направляют обратно в первый реактор 5, и другую часть смеси (вторая смесь) направляют для проведения реакции во второй реактор 1 с помощью подающего насоса 7, предназначенного для подачи свежих исходных веществ для проведения реакции полимеризации, включающих сомономер, регулятор молекулярной массы и т.п., при этом в систему для проведения реакции полимеризации вводят катализатор и полимерные мономеры и сомономеры, содержащиеся в исходных веществах для проведения реакции, вступают во взаимодействие с катализатором с образованием полиолефина. Кроме того, когда давление в первом реакторе 5 становится выше, чем заданное давление, часть газа, полученного в верхней части первого реактора 5, возвращают в контур циркуляции газа 8 через дополнительный восьмой трубопровод для текучей среды 18.

Примеры

Использовавшиеся в приведенных ниже примерах методики определения структуры и характеристик олефиновых полимеров являлись следующими:

(1) индекс расплава: скорость потока расплава, определяли в соответствии со стандартом GB/T-3682-2000 (190°С, при нагрузке, равной 2,16 кг), обычно обозначали, как ИР2,16.

(2) плотность: определяли в соответствии со стандартом GB/1033-1986.

Пример 1:

Реакцию полимеризации олефина проводили в системе, представленной на фиг. 1. Реакцию полимеризации проводили при воздействии катализатора Циглера-Натта при температуре, равной 88°С, и давлении, равном 2,3 МПа, во втором реакторе (реактор с псевдоожиженным слоем) протекала реакция бинарной сополимеризации этилена и гексена и кажущаяся скорость материала для проведения реакции составляла 0,67 м/с. Поток циркулирующего газа в контуре циркуляции газа 8 содержал водород, азот, этилен, изопентан и гексен, его температура была равна 88°С и давление было равно 2,3 МПа. Непрореагировавший поток циркулирующего газа выводили из верхнего выходного отверстия второго реактора 1, вводили во входное отверстие компрессора 2 и после теплового обмена, проводимого с помощью первого теплообменника 3 (например, неподвижный трубчато-пластинчатый теплообменник), поток циркулирующего газа частично конденсировали, количество жидкой фазы в смеси газа и жидкости составляло 80,0 мас. % от количества потока циркулирующего газа, смесь газа и жидкости разделяли на газ и жидкость в газожидкостном сепараторе 4, примерно 21 мас. % жидких материалов (второй жидкий материал) направляли в первый реактор 5 и оставшееся количество жидкого материала (первый жидкий материал) вместе с газообразным материалом возвращали во второй реактор 1. В первом реакторе проводили реакцию при воздействии катализатора на основе позднего переходного металла и получали первый полиэтилен, обладающий высокой молекулярной массой и высокой степенью разветвления, и вторую смесь, выгружаемую из первого реактора 5, направляли обратно во второй реактор 1 через подающий насос 7 и во втором реакторе 1 проводили дополнительную реакцию полимеризации и получали второй полиолефин, обладающий низкой молекулярной массой и низкой степенью разветвления. Катализатор вводили во второй реактор 1 через трубопровод для текучей среды 14 с целью образования контура циркуляции. Первый реактор 5 обладал температурой, равной 60°С, и давлением, равным 4 МПа. Отношение (массовое) производительности первого реактора к производительности второго реактора составляло 1:4.

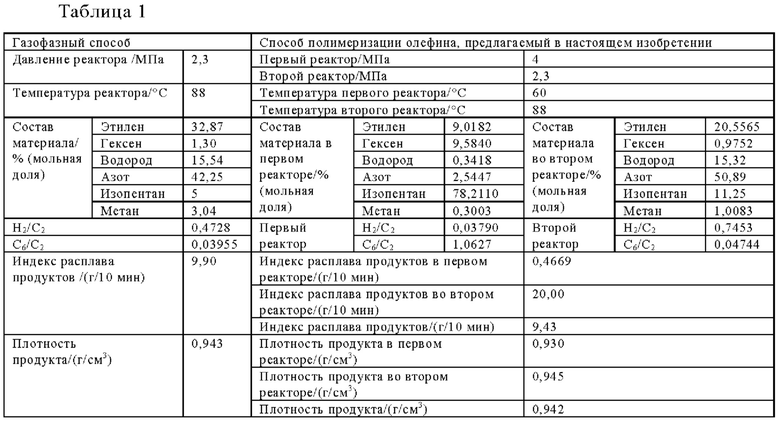

В таблице 1 приведены условия проведения реакции полимеризации, использовавшиеся в примере 1, и результаты определения рабочих характеристик продукта А, полученного по реакции полимеризации олефина.

Сравнительный пример 1

Реакцию полимеризации олефина проводили в системе, представленной на фиг. 1. Реакцию полимеризации проводили при воздействии катализатора Циглера-Натта при температуре, равной 88°С, и давлении, равном 2,3 МПа, во втором реакторе (реактор с псевдоожиженным слоем) протекала реакция бинарной сополимеризации этилена и гексена и кажущаяся скорость материала для проведения реакции составляла 0,67 м/с.Поток циркулирующего газа в контуре циркуляции газа 8 содержал водород, азот, этилен, изопентан и гексен, его температура была равна 88°С и давление было равно 2,3 МПа. Непрореагировавший поток циркулирующего газа выводили из верхнего выходного отверстия второго реактора 1, вводили во входное отверстие компрессора 2 и затем для проведения теплового обмена пропускали через первый теплообменник 3 (например, неподвижный трубчато-пластинчатый теплообменник) и охлаждали без образования жидкого конденсата и клапаны второго трубопровода для текучей среды 11 и четвертого трубопровода для текучей среды 13 закрывали, чтобы поток циркулирующего газа непосредственно поступал через первый трубопровод для текучей среды 10 в нижнюю часть второго реактора 1. Поток циркулирующего газа вступал во взаимодействие с катализатором во втором реакторе 1 с образованием олефиновых полимеров.

В таблице 1 приведены условия проведения реакции полимеризации, использовавшиеся в сравнительном примере 1, и результаты определения рабочих характеристик продукта В, полученного по реакции полимеризации олефина.

Из приведенных в таблице 1 результатов можно видеть, что индексы расплава и плотности продуктов, полученных двумя способами получения полиолефина, являются очень сходными, однако очевидно, что продукты, полученные способом, предлагаемым в настоящем изобретении, представляют собой комбинацию двух полиолефинов, обладающих существенно различающимися плотностями и индексами расплава, таким образом улучшены рабочие характеристики продукта.

Пример 2

Реакцию полимеризации олефина проводили в системе, представленной на фиг. 1. Реакцию полимеризации проводили при воздействии катализатора Циглера-Натта при температуре, равной 88°С, и давлении, равном 2,3 МПа, в реакторе с псевдоожиженным слоем протекала реакция бинарной сополимеризации этилена и гексена и кажущаяся скорость материала для проведения реакции составляла 0,63 м/с. Поток циркулирующего газа в контуре циркуляции газа 8 содержал водород, азот, этилен, изобутан и гексен, его температура была равна 88°С и давление было равно 2,3 МПа. Непрореагировавший поток циркулирующего газа выводили из верхнего выходного отверстия второго реактора 1, вводили во входное отверстие компрессора 2 и после теплового обмена, проводимого с помощью первого теплообменника 3 (например, неподвижный трубчато-пластинчатый теплообменник), его частично конденсировали, количество жидкой фазы в смеси газа и жидкости составляло 82,0 мас. % от количества потока циркулирующего газа, смесь газа и жидкости разделяли на газ и жидкость в газожидкостном сепараторе 4, примерно 24 мас. % жидкого материала (второй жидкий материал) направляли в первый реактор 5 и оставшееся количество жидкого материала (первый жидкий материал) вместе с газообразным материалом возвращали во второй реактор 1. В первом реакторе проводили реакцию при воздействии катализатора на основе позднего переходного металла и получали первый полиэтилен, обладающий высокой молекулярной массой и высокой степенью разветвления, и вторую смесь, полученную в первом реакторе 5, загружали обратно во второй реактор 1 через подающий насос 7 и во втором реакторе 1 проводили дополнительную реакцию полимеризации и получали второй полиолефин, обладающий низкой молекулярной массой и низкой степенью разветвления. Катализатор вводили во второй реактор 1 через трубопровод для текучей среды 14 с целью образования контура циркуляции. Первый реактор 5 обладал температурой, равной 60°С, и давлением, равным 4 МПа. Отношение (массовое) производительности первого реактора к производительности второго реактора составляло 1:4.

В таблице 2 приведены условия проведения реакции полимеризации, использовавшиеся в примере 2, и результаты определения рабочих характеристик продукта С, полученного по реакции полимеризации олефина.

Сравнительный пример 2

Реакцию полимеризации олефина проводили в системе, представленной на фиг. 1. Реакцию полимеризации проводили при воздействии катализатора Циглера-Натта при температуре, равной 88°С, и давлении, равном 2,3 МПа, в реакторе с псевдоожиженным слоем протекала реакция бинарной сополимеризации этилена и гексена и кажущаяся скорость материала для проведения реакции составляла 0,63 м/с.Поток циркулирующего газа в контуре циркуляции газа 8 содержал водород, азот, этилен, изобутен и гексен, его температура была равна 88°С и давление было равно 2,3 МПа. Непрореагировавший поток циркулирующего газа выводили из верхнего выходного отверстия второго реактора 1, вводили во входное отверстие компрессора 2 и после теплового обмена, проводимого с помощью первого теплообменника 3 (например, неподвижный трубчато-пластинчатый теплообменник) охлаждали без образования жидкого конденсата. Клапаны второго трубопровода для текучей среды 11 и четвертого трубопровода для текучей среды 13 закрывали, чтобы поток циркулирующего газа непосредственно поступал через первый трубопровод для текучей среды 10 в нижнюю часть второго реактора 1. Поток циркулирующего газа вступал во взаимодействие с катализатором во втором реакторе 1 с образованием олефиновых полимеров.

В таблице 2 приведены условия проведения реакции полимеризации, использовавшиеся в сравнительном примере 2, и результаты определения рабочих характеристик продукта D, полученного по реакции полимеризации олефина.

Из приведенных в таблице 2 результатов можно видеть, что индексы расплава и плотности продуктов, полученных двумя способами получения полиолефина, являются очень сходными, однако очевидно, что продукты, полученные способом, предлагаемым в настоящем изобретении, представляют собой комбинацию двух продуктов, обладающих существенно различающимися плотностями и индексами расплава, и улучшены рабочие характеристики продукта.

Пример 3

Реакцию полимеризации олефина проводили в системе, представленной на фиг. 1. Составы газообразного материала и второго жидкого материала, полученных при разных условиях, получали путем изменения конденсирующегося агента (гексан и изопентан), содержащегося в потоке циркулирующего газа, и температуры первого теплообменника соответственно, как это показано на фиг. 3-5.

Из приведенных на фиг. 3 результатов можно видеть, что при изменении содержания гексана отношение количества водорода к количеству этилена существенно отличается от отношения С6/С2 в газообразном материале и втором жидком материале, это показывает, что изменение содержания конденсата оказывает существенное влияние на протекание реакции полимеризации и путем изменения содержания конденсата можно получить полиолефины, обладающие разными молекулярно-массовыми распределениями.

Из приведенных на фиг. 4 результатов можно видеть, что при изменении содержания изопентана отношение количества водорода к количеству этилена существенно отличается от отношения С6/С2 в газообразном материале и втором жидком материале, это показывает, что изменение содержания конденсата оказывает существенное влияние на протекание реакции полимеризации и путем изменения содержания конденсата можно получить полиэтилены, обладающие разными молекулярно-массовыми распределениями.

Из приведенных на фиг. 5 результатов можно видеть, что при изменении температуры в теплообменнике компоненты газообразного материала и второго жидкого материала существенно изменяются, это показывает, что изменение температуры оказывает существенное влияние на протекание реакции полимеризации и путем изменения температуры можно получить полиэтилены, обладающие разными молекулярно-массовыми распределениями.

Следует отметить, что приведенные выше примеры предназначены лишь для разъяснения настоящего изобретения и они никоим образом не ограничивают настоящее изобретение. Настоящее изобретение описано со ссылкой на типичные примеры, однако следует понимать, что выражения, использующиеся в настоящем изобретении, являются описательными и пояснительными, а не ограничивающими. В настоящее изобретение можно внести изменения в рамках его объема, определенного в формуле изобретения, и без отклонения от объема и сущности настоящего изобретения. Хотя настоящее изобретение, описанное в настоящем изобретении, относится к конкретным способам, материалам и примерам, это не означает, что настоящее изобретение ограничивается конкретными примерами, раскрытыми в настоящем изобретении, напротив, настоящее изобретение можно дополнить другими способами и применениями, обладающими такими же функциями.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2015 |

|

RU2701923C2 |

| СИСТЕМА ДЛЯ ПРОВЕДЕНИЯ РЕАКЦИИ ПОЛУЧЕНИЯ ПОЛИ α-ОЛЕФИНА | 2020 |

|

RU2815103C1 |

| СИСТЕМА ДЛЯ ПРОВЕДЕНИЯ РЕАКЦИИ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА С УВЕЛИЧЕНИЕМ МИКРОПОВЕРХНОСТЕЙ С ИСПОЛЬЗОВАНИЕМ ПОЛИМЕРИЗАЦИИ В РАСТВОРЕ | 2020 |

|

RU2808489C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ, ВКЛЮЧАЮЩИЙ ВЫГРУЗКУ ЧАСТИЦ ПОЛИОЛЕФИНА ИЗ РЕАКТОРА ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2018 |

|

RU2730015C1 |

| РЕАКТОР С ЦИРКУЛИРУЮЩИМ И ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2009 |

|

RU2514953C2 |

| СПОСОБ ДЕГАЗАЦИИ И ПРИДАНИЯ ПРОМЕЖУТОЧНЫХ СВОЙСТВ ЧАСТИЧКАМ ПОЛИОЛЕФИНА, ПОЛУЧЕННЫМ ПРИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2013 |

|

RU2610541C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОФАЗНОМ РЕАКТОРЕ С ТРЕМЯ ИЛИ БОЛЕЕ ЗОНАМИ ПОЛИМЕРИЗАЦИИ | 2017 |

|

RU2709525C1 |

| РЕАКТОРНАЯ СИСТЕМА И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2486953C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГИДРООБРАБОТКИ РИФОРМАТА | 2013 |

|

RU2609780C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНОГО АЛЬФА-ОЛЕФИНОВОГО ОЛИГОМЕРА С ИСПОЛЬЗОВАНИЕМ ТЕПЛООБМЕННИКА | 2003 |

|

RU2339604C2 |

Настоящее изобретение относится к способу полимеризации олефина, включающего следующие стадии: S1) сжатие и конденсирование потока циркулирующего газа, содержащего олефин и конденсирующийся агент, выводимого из выходного отверстия второго реактора, с получением смеси газа и жидкости; проведение разделения смеси газа и жидкости на газ и жидкость с получением газообразного материала и жидкого материала, где жидкий материал содержит первый жидкий материал и второй жидкий материал, обладающие одинаковыми или разными составами; S2) подача газообразного материала и первого жидкого материала обратно во второй реактор для обеспечения циркуляции, введение второго жидкого материала в первый реактор, одновременная подача этилена и катализатора в первый реактор, причем катализатором является двухкомпонентный катализатор на подложке, который представляет собой смесь металлоценового катализатора или катализатора на основе позднего переходного металла и катализатора Циглера-Натта, и полимеризация олефина при его взаимодействии с катализатором в первом реакторе с получением смеси, содержащей первый полиолефин; S3) выведение смеси, содержащей первый полиолефин, из первого реактора и разделение смеси по меньшей мере на первую смесь и вторую смесь, обладающие одинаковыми или разными составами; проводимая после теплового обмена подача первой смеси обратно в первый реактор и перекачивание второй смеси во второй реактор; и S4) проведение реакции полимеризации олефинов во второй смеси, представляющей собой газообразный материал и первый жидкий материал, во втором реакторе, в котором олефины находятся во взаимодействии с катализатором, с получением второго полиолефина, с получением таким образом продукта реакции полимеризации, содержащего первый полиолефин и второй полиолефин. Также описана система, предназначенная для осуществления указанного выше способа, включающая: первый реактор и второй реактор для полимеризации олефина, где компрессор, первый теплообменник и газожидкостный сепаратор расположены последовательно между выходным отверстием, находящимся в верхней части второго реактора, и первым верхним входным отверстием первого реактора; выходное отверстие для жидкости, находящееся в газожидкостном сепараторе, соединено с первым верхним входным отверстием первого реактора с помощью трубопровода для текучей среды; выходное отверстие для газа, находящееся в газожидкостном сепараторе, соединено с нижним входным отверстием второго реактора с помощью трубопровода для текучей среды; первое верхнее выходное отверстие первого реактора соответственно соединено со средним входным отверстием второго реактора и со вторым верхним входным отверстием первого реактора. Технический результат – получение полиолефинов, обладающих широким молекулярно-массовым распределением, широким распределением степеней разветвления, хорошей совместимостью и хорошими рабочими характеристиками. 2 н. и 13 з.п. ф-лы, 5 ил., 2 табл., 3 пр.

1. Способ полимеризации олефина, включающий следующие стадии:

S1, сжатие и конденсирование потока циркулирующего газа, содержащего олефин и конденсирующийся агент, выводимого из выходного отверстия второго реактора, с получением смеси газа и жидкости; проведение разделения смеси газа и жидкости на газ и жидкость с получением газообразного материала и жидкого материала, где жидкий материал содержит первый жидкий материал и второй жидкий материал, обладающие одинаковыми или разными составами;

S2, подача газообразного материала и первого жидкого материала обратно во второй реактор для обеспечения циркуляции, введение второго жидкого материала в первый реактор, одновременная подача этилена и катализатора в первый реактор, причем катализатором является двухкомпонентный катализатор на подложке, который представляет собой смесь металлоценового катализатора или катализатора на основе позднего переходного металла и катализатора Циглера-Натта, и полимеризация олефина при его взаимодействии с катализатором в первом реакторе с получением смеси, содержащей первый полиолефин;

S3, выведение смеси, содержащей первый полиолефин, из первого реактора и разделение смеси по меньшей мере на первую смесь и вторую смесь, обладающие одинаковыми или разными составами; проводимая после теплового обмена подача первой смеси обратно в первый реактор и перекачивание второй смеси во второй реактор; и

S4, проведение реакции полимеризации олефинов во второй смеси, представляющей собой газообразный материал и первый жидкий материал, во втором реакторе, в котором олефины находятся во взаимодействии с катализатором, с получением второго полиолефина, с получением таким образом продукта реакции полимеризации, содержащего первый полиолефин и второй полиолефин.

2. Способ по п. 1, в котором поток циркулирующего газа также содержит один или большее количество следующих: сокатализатор, регулятор молекулярной массы, антистатический агент и инертный газ.

3. Способ по п. 1 или 2, в котором положением загрузки исходных веществ для проведения реакции полимеризации, включая олефин, конденсирующийся агент, сокатализатор, регулятор молекулярной массы, антистатический агент и инертный газ, является одно или большее количество выбранных из числа следующих: первый реактор, второй реактор и контур циркуляции газа; и контур циркуляции газа расположен между вторым реактором и компрессором, который используют для сжатия потока циркулирующего газа.

4. Способ по любому из пп. 1-3, в котором отношение массы металлоценового катализатора или катализатора на основе позднего переходного металла к массе катализатора Циглера-Натта составляет 0,1-10.

5. Способ по любому из пп. 1-4, в котором на стадии S1 содержание жидкой фазы в смеси газа и жидкости составляет 5-50 мас. %, предпочтительно 10-25 мас. %, предпочтительно в котором на стадии S1 количество второго жидкого материала составляет 30-100 мас. % от количества жидкого материала, предпочтительно в котором на стадии S2 отношение массы этилена, подаваемого в первый реактор, к полной массе полиолефина, полученного в первом реакторе и во втором реакторе, составляет 0,0001-1.

6. Способ по любому из пп. 1-5, в котором отношение массы первого полиолефина к массе второго полиолефина составляет (0-3):7 или (1-7):3.

7. Способ по любому из пп. 1-6, в котором в первом реакторе давление проведения реакции равно 1,0-10 МПа и температура проведения реакции равна 40-100°С; и/или во втором реакторе давление проведения реакции равно 0,5-9,5 МПа и температура проведения реакции равна 60-120°С.

8. Способ по любому из пп. 1-7, в котором олефином является по меньшей мере один из следующих: этилен и α-олефин; предпочтительно, α-олефином является один или большее количество С4-С18-α-олефинов; более предпочтительно, α-олефин выбран из группы, состоящей из следующих: бутен, гексен и октен.

9. Способ по любому из пп. 2-8, в котором конденсирующийся агент выбран из группы, состоящей из следующих: обладающие линейной цепью или разветвленной цепью С4-С8-алканы и С4-С8-циклоалканы; предпочтительно, конденсирующийся агент выбран из группы, состоящей из следующих: н-пентан, изопентан, н-гексан, циклогексан и н-гептан; и/или,

сокатализатор выбран из группы, состоящей из следующих: модифицированный алюминоксан, монохлордиэтилалюминий, монохлордиизобутилалюминий, монохлорсесквиэтилалюминий, диизобутилалюминий, дихлормоноэтилалюминий, триметилалюминий, триэтилалюминий, триизобутилалюминий, триоктилалюминий, моногидродиэтилалюминий и моногидродиизобутилалюминий, предпочтительно из группы, состоящей из следующих: триэтилалюминий и/или триизобутилалюминий; и/или, антистатический агент выбран из группы, состоящей из следующих: дистеарат алюминия, этоксилированный амин, сополимер полисульфона, полимерный полиамин и растворимая в масле сульфоновая кислота.

10. Способ по любому из пп. 1-9, в котором газ, полученный в верхней части первого реактора, выгружают и возвращают в контур циркуляции газа, когда давление в первом реакторе становится выше, чем заданное давление, где контур циркуляции газа расположен между вторым реактором и компрессором, и компрессор используют для сжатия потока циркулирующего газа.

11. Способ по любому из пп. 1-10, в котором продукт реакции полимеризации, содержащий первый полиолефин и второй полиолефин, непрерывно или периодически выгружают из второго реактора.

12. Система, предназначенная для осуществления способа по любому из пп. 1-11, включающая:

первый реактор и второй реактор для полимеризации олефина, где компрессор, первый теплообменник и газожидкостный сепаратор расположены последовательно между выходным отверстием, находящимся в верхней части второго реактора, и первым верхним входным отверстием первого реактора; выходное отверстие для жидкости, находящееся в газожидкостном сепараторе, соединено с первым верхним входным отверстием первого реактора с помощью трубопровода для текучей среды; выходное отверстие для газа, находящееся в газожидкостном сепараторе, соединено с нижним входным отверстием второго реактора с помощью трубопровода для текучей среды;

первое верхнее выходное отверстие первого реактора соответственно соединено со средним входным отверстием второго реактора и со вторым верхним входным отверстием первого реактора.

13. Система по п. 12, в которой подающий насос расположен между первым верхним выходным отверстием первого реактора и средним входным отверстием второго реактора и предназначен для перекачивания второй смеси, выгружаемой из первого реактора, во второй реактор; и/или,

второй теплообменник расположен между первым верхним выходным отверстием первого реактора и вторым верхним входным отверстием первого реактора, предпочтительно в которой выходное отверстие, находящееся в верхней части второго реактора, соединено с компрессором с помощью контура циркуляции газа.

14. Система по любому из пп. 12 или 13, в которой в средней части первого реактора находится входное отверстие для подачи этилена и катализатора; и/или в нижней части второго реактора находится выходное отверстие для выгрузки продуктов реакции полимеризации, предпочтительно в которой второе верхнее выходное отверстие первого реактора соединено с контуром циркуляции газа, который используют для выгрузки газа, полученного в верхней части первого реактора, и возвращения газа в контур циркуляции газа, когда давление в первом реакторе является слишком высоким.

15. Система по любому из пп. 12-14, в которой первым реактором является емкостный реактор с перемешиванием; и/или вторым реактором является реактор с псевдоожиженным слоем и предпочтительно, в нижней части второго реактора расположена распределительная пластина для газа, предпочтительно в которой первый теплообменник и второй теплообменник независимо выбраны из числа следующих: теплообменник с рубашкой, кожухотрубный теплообменник или пластинчатый теплообменник; и/или газожидкостный сепаратор выбран из числа следующих: буферный резервуар-сепаратор, циклонный сепаратор или циклонный сепаратор.

| CN 105199031 B, 09.02.2018 | |||

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА | 2017 |

|

RU2673552C1 |

| CN 101671405 A, 17.03.2010 | |||

| CN 108350101 B, 27.10.2020 | |||

| Приспособление для установки бура при начале бурения шпура | 1930 |

|

SU21091A1 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2126015C1 |

Авторы

Даты

2023-12-19—Публикация

2020-03-09—Подача