Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для гидрообработки риформата.

Сведения о предшествующем уровне техники

Каталитический риформинг является одним из важных этапов переработки нефти и представляет собой процесс, в котором при определенной температуре и давлении в присутствии водорода и катализатора сырая нефть, такая как нафта, превращается в богатый ароматическими углеводородами риформат, при этом в качестве побочного продукта выделяется водородсодержащий газ. Риформат, полученный посредством газожидкостного разделения полученной в процессе каталитического риформинга смеси, может быть использован напрямую в качестве добавки к моторным топливам или для получения таких химических продуктов, как бензол, метилбензол и диметилбензол и т.п. после извлечения ароматических углеводородов.

Риформат не только богат фракциями ароматических углеводородов и нефтяных растворителей, но также содержит незначительное количество олефинов. Таким образом, необходимо удалить олефины для того, чтобы получить качественные продукты ароматических углеводородов и нефтяных растворителей. Кроме того, в последние годы в связи с совершенствованием технологий риформинга широких фракций и повышением интенсивности реакций содержание олефинов в риформате соответственно увеличилось. Следовательно, необходимость удаления олефинов из риформата является более очевидной.

В настоящее время способы удаления олефинов из риформата включают адсорбционную очистку глиной и постгидрирование дистиллята или всего риформата. Адсорбционная очистка глиной имеет недостатки, которые состоят в том, что адсорбционная способность глины ограничена и глиняные отходы не могут быть регенерированы. В последние годы дистиллят или весь риформат для удаления олефинов подвергают селективному гидрированию в присутствии катализаторов на основе благородных металлов Pd или Pt.

В CN 1004421 В раскрыт способ гидрооблагораживания риформата, в котором риформат с бромным числом в диапазоне 0,5-8 г брома/100 г и содержанием ароматических углеводородов в диапазоне от 35 масс. % до 55 масс. % используется в качестве сырья, при этом реакцию проводят при температуре в интервале от 200°C до 300°C и парциальном давлении водорода в диапазоне 5-20 кг/см2 с часовой объемной скоростью жидкости в диапазоне от 6 ч-1 до 20 ч-1 и объемном отношении водорода к нефтяному сырью в диапазоне от 200 до 1000. При этом используются тонкослойные пластины катализатора Pd-Al2O3 с содержанием Pd в диапазоне от 0,15 масс. % до 0,6 масс. % (относительно подложки).

В CN 1049001 С раскрыт способ гидрооблагораживания риформата, в котором риформат с бромным числом в диапазоне 0,5-8,0 г брома/10,0 г используется в качестве сырья, при этом катализатор гидрирования представляет собой тонкослойный Pd/y-Al2O3 с содержанием Pd в диапазоне от 0,15 масс. % до 6 масс. % (относительно подложки). Ароматические углеводороды с углеродным числом выше 9 удалены из сырья, содержание ароматических углеводородов составляет от 20 масс. % до 85 масс. %. Температура реакции находится в интервале от 150°C до 200°C, парциальное давление водорода в реакторе находится в диапазоне от 0,5 МПа до 3,0 МПа, часовая объемная скорость жидкости находится в диапазоне от 3 ч-1 до 15 ч-1, объемное отношение водорода к нефтяному сырью находится в диапазоне от 100 до 500.

В обоих способах, описанных в CN 1004421 В и CN 1049001 С, используется процесс гидрирования в орошаемом слое, при этом в установке должно поддерживаться большое количество циркулирующего водорода. В результате, с одной стороны, требуется компрессор для циркуляции водорода; с другой стороны, установка должна быть объемной.

Раскрытие сущности изобретения

Целью настоящего изобретения является осуществление способа гидрообработки риформата, в котором используется процесс жидкофазного гидрирования, при котором устраняется необходимость в циркуляции водорода, а содержащийся в риформате растворенный водород может быть полностью использован.

На практике авторы настоящего изобретения обнаружили, что существует растворенный водород, образующийся в процессе каталитического риформинга в риформате, полученном путем контактирования углеводородного масла с катализатором, обладающим каталитическим риформирующим действием в условиях каталитического риформинга, и последующей обработки полученной смеси путем газожидкостного разделения в газожидкостном сепараторе.

Если риформат, полученный из нижней части газожидкостного сепаратора, напрямую подвергается жидкофазной гидрообработке, то содержащийся в самом риформате растворенный водород, может быть использован в качестве источника водорода или одного из источников водорода для гидрообработки, остаточный же растворенный водород в риформате может быть использован полностью для удаления из риформата олефинов, при этом необходимость в циркулирующем водороде отпадает. Настоящее изобретение осуществлено на указанной выше основе.

Настоящее изобретение касается способа гидрообработки риформата, который включает приведение риформата в контакт с катализатором, обладающим каталитическим гидрирующим действием в условиях жидкофазной гидрообработки в реакторе гидрогенизации, при этом источником, по меньшей мере, части водородсодержащего газа для гидрообработки является содержащийся в риформате растворенный водород.

В соответствии со способом гидрообработки риформата, описанным в изобретении, риформат, отделенный в сепараторе продуктов риформинга, напрямую подвергается жидкофазной гидрообработке таким образом, что не только растворенный водород, содержащийся в самом риформате, полностью используется, но также удаляются из риформата олефины, благодаря чему устраняется необходимость в циркуляции водорода и, следовательно, в оборудовании для его циркуляции. Таким образом, способ гидрообработки риформата в соответствии с настоящим изобретением упрощает технологический процесс, снижает капитальные затраты и затраты на эксплуатацию, реализует эффективное и энергосберегающее промышленное производство.

Кроме того, риформат, полученный способом в соответствии с настоящим изобретением, может обеспечить бромное число ниже 50 мг Br2/100 г или даже ниже 10 мг Br2/100 г, а также потерю ароматических углеводородов менее 0,5 масс. %.

Описание графических материалов

Сопровождающие описание чертежи приводятся для пояснения сущности настоящего изобретения в возможных вариантах его осуществления, однако они не должны рассматриваться как вносящие какие-либо ограничения в объем настоящего изобретения.

Представлены следующие чертежи:

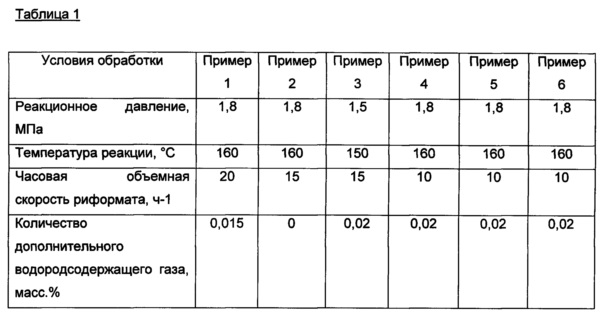

На фигуре 1 представлено схематичное изображение варианта осуществления смесителя, используемого в способе гидрообработки риформата в соответствии с настоящим изобретением;

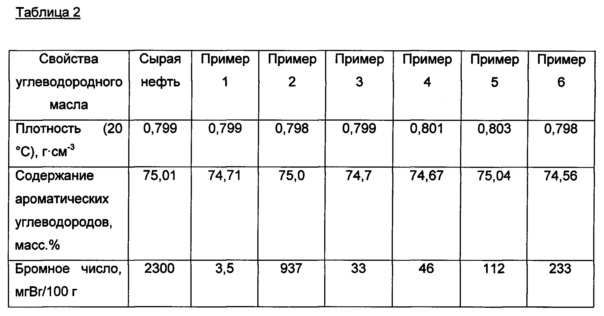

на фигуре 2 представлено схематичное изображение другого варианта осуществления смесителя, используемого в способе гидрообработки риформата в соответствии с настоящим изобретением;

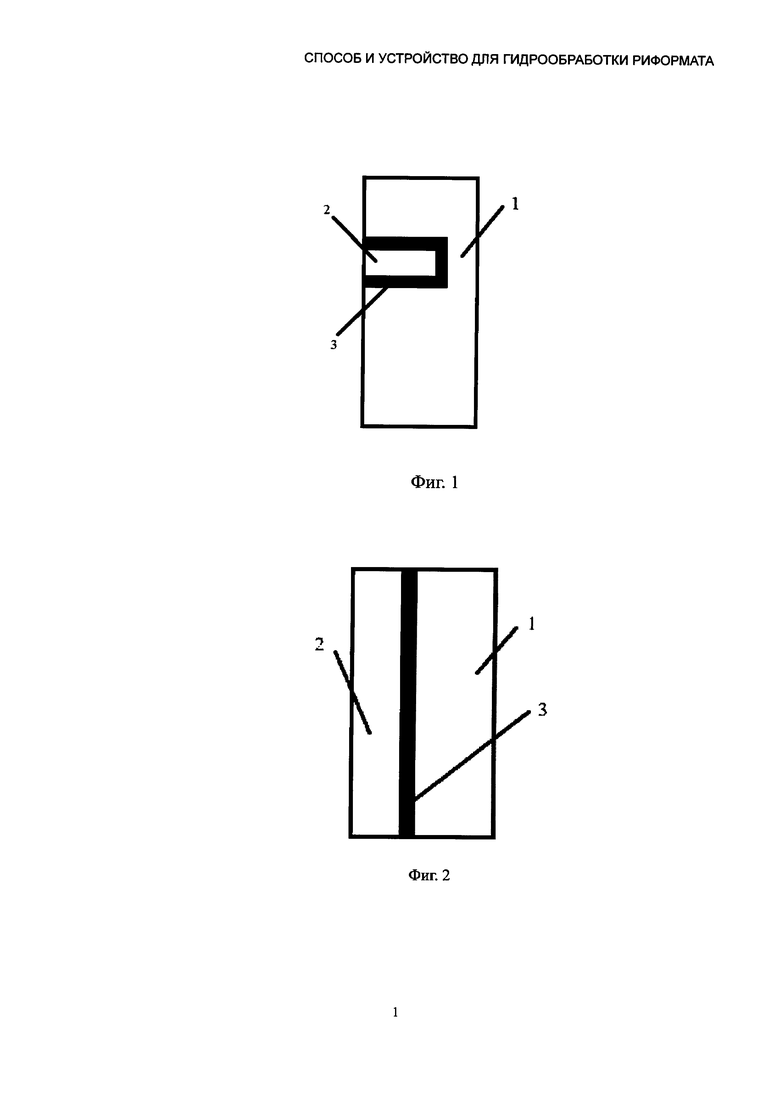

на фигуре 3 представлено схематичное изображение предпочтительного варианта осуществления смесителя, используемого в способе гидрообработки риформата в соответствии с настоящим изобретением;

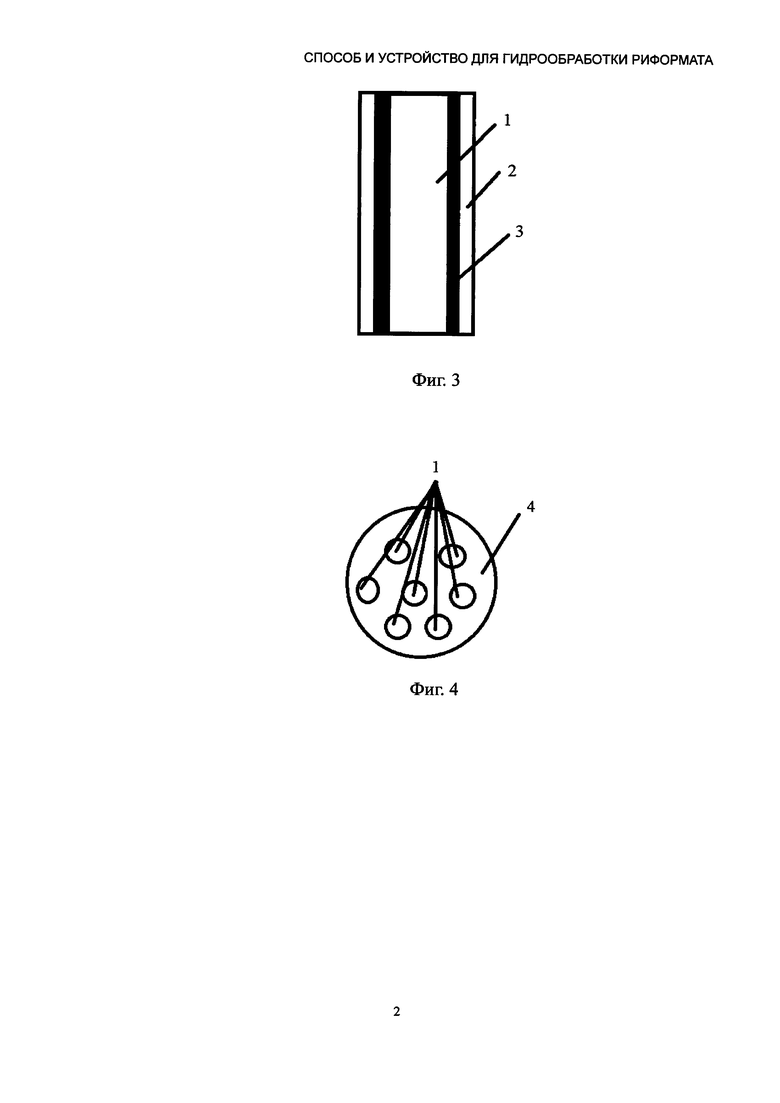

на фигуре 4 представлен вид в поперечном разрезе предпочтительного варианта осуществления компонента (элемент, устройство, деталь) с пористой областью;

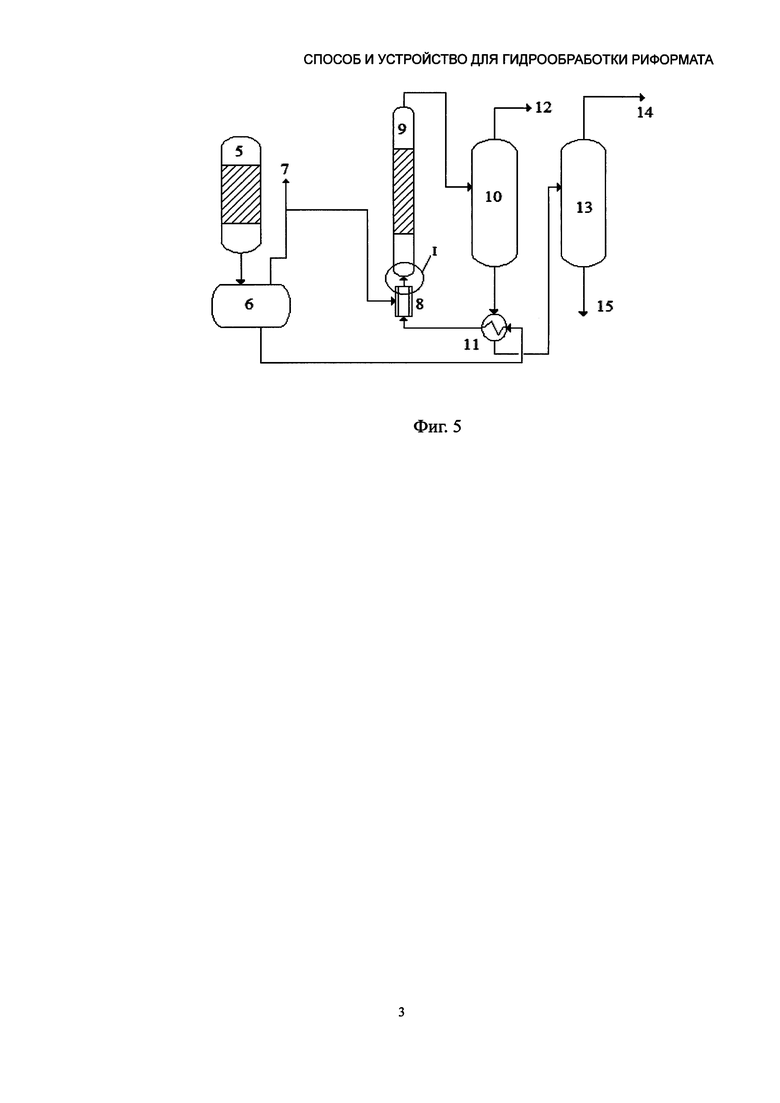

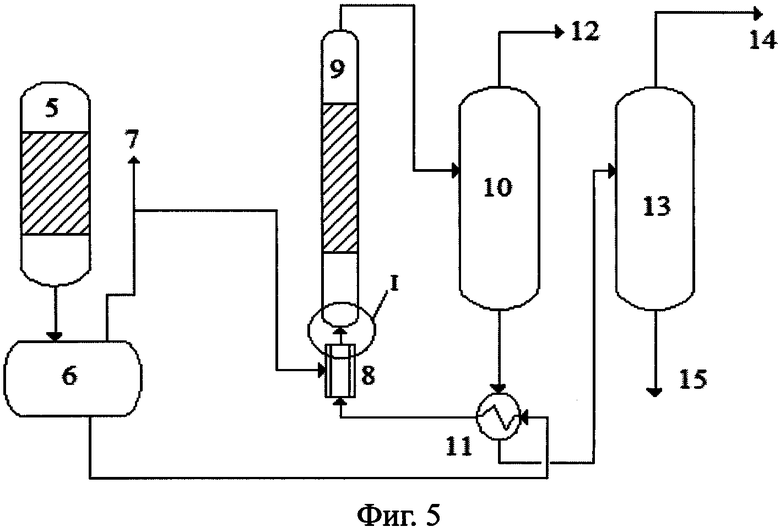

на фигуре 5 показана техническая схема установки для предпочтительного варианта осуществления способа гидрообработки риформата в соответствии с настоящим изобретением;

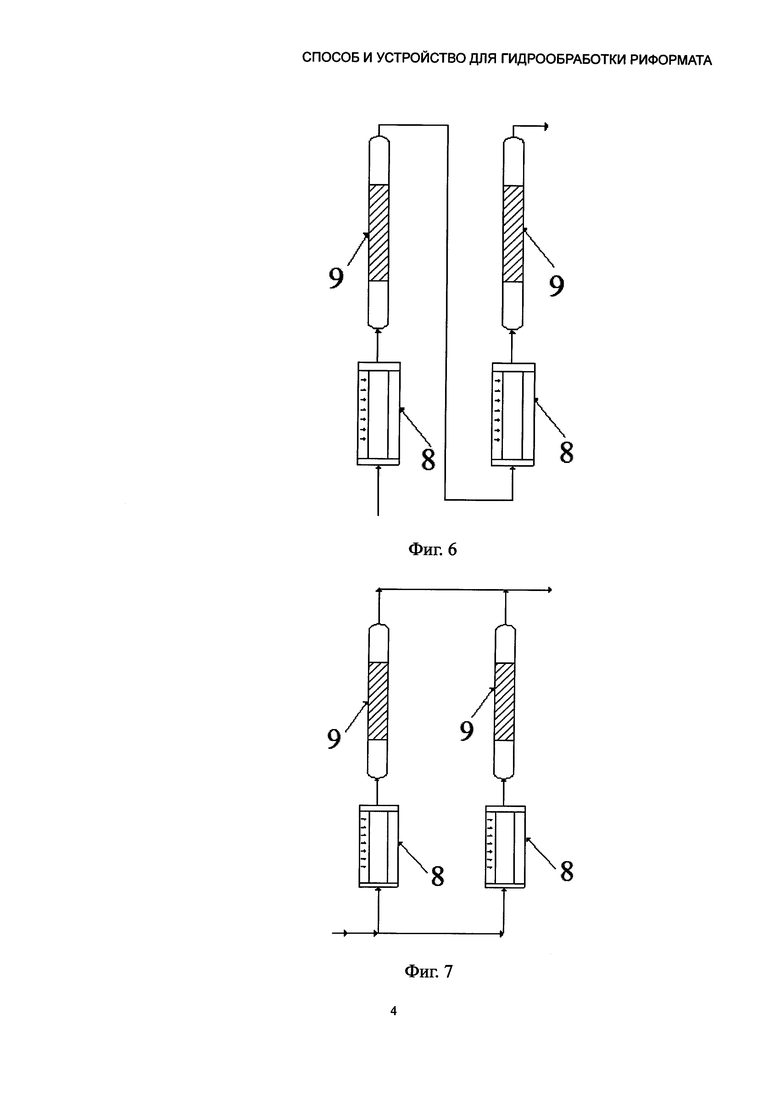

на фигуре 6 показан вариант последовательного соединения множества реакторов гидрогенизации для осуществления способа гидрообработки риформата в соответствии с настоящим изобретением;

на фигуре 7 показан вариант параллельного соединения множества реакторов гидрогенизации в способе для осуществления способа гидрообработки риформата в соответствии с настоящим изобретением; и

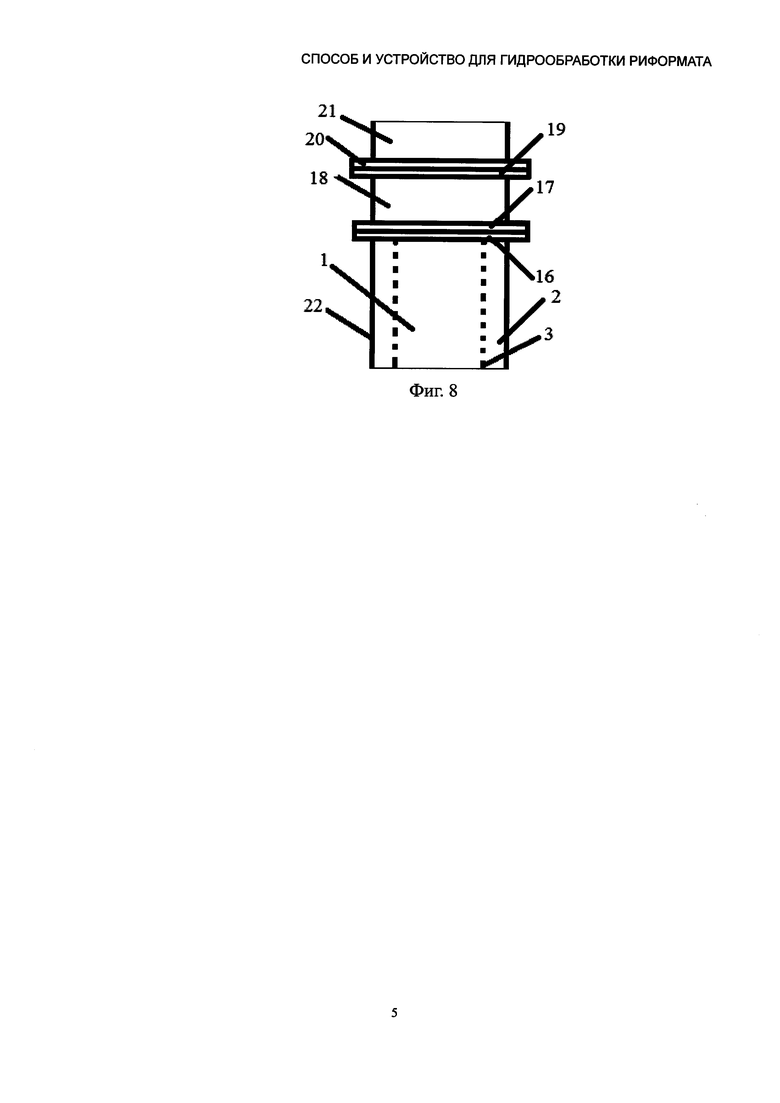

на фигуре 8 показана часть I фигуры 5.

Подробное описание вариантов осуществления

Настоящее изобретение касается способа гидрообработки риформата, который включает приведение риформата в контакт с катализатором, обладающим каталитическим гидрирующим действием в условиях жидкофазной гидрообработки в реакторе гидрогенизации, при этом источником, по меньшей мере, части водородсодержащего газа для гидрообработки является содержащийся в риформате растворенный водород.

В соответствии со способом, раскрытым в настоящем изобретении, риформат получают из нижней части газожидкостного сепаратора путем инжекции в газожидкостной сепаратор смеси для каталитического риформинга, при этом смесь для каталитического риформинга получают путем контактирования углеводородного масла с катализатором, обладающим каталитическим риформирующим действием в условиях каталитического риформинга. То есть, в соответствии со способом по настоящему изобретению смесь, полученная путем приведения в контакт углеводородного масла с катализатором, обладающим каталитическим риформирующим действием в условиях каталитического риформинга, подвергается газожидкостному разделению в газожидкостном сепараторе, а риформат, полученный из нижней части сепаратора, напрямую подвергается жидкофазной гидрообработке.

В соответствии со способом, раскрытым в настоящем изобретении, риформат содержит остаточный водород, образовавшийся в процессе каталитического риформинга, риформат получают после обработки путем газожидкостного разделения подвергнутой риформингу смеси, выходящей из реактора риформинга; таким образом, водород в риформате (то есть остаточный водород, образовавшийся в процессе каталитического риформинга) присутствует, в основном, в виде растворенного водорода. В настоящем изобретении растворенный водород в риформате относится к остаточному водородсодержащему газу, образовавшемуся в процессе каталитического риформинга. Содержание растворенного водорода в риформате незначительно различается в зависимости от условий газожидкостного разделения и состава риформата. Как правило, содержание растворенного водорода в риформате может составлять 0,001-0,025 масс. % от общей массы риформата.

В соответствии со способом, раскрытым в настоящем изобретении, при гидрообработке риформата источником водородсодержащего газа могут служить: только водород, содержащийся в самом риформате, или водород, содержащийся в самом риформате, а также водородсодержащий газ, добавленный в риформат. Таким образом, в соответствии со способом, раскрытым в настоящем изобретении, гидрообработку можно проводить с дополнительным водородсодержащим газом или без него. Дополнительный водородсодержащий газ относится к водородсодержащему газу, инжектируемому в риформат за один или за несколько раз до проведения контактирования и/или во время контактирования.

В соответствии со способом, раскрытым в настоящем изобретении, необходимость в дополнительном водородсодержащем газе и количество дополнительного водородсодержащего газа можно определить надлежащим образом в зависимости от содержания в риформате растворенного водорода и олефинов. В случае, когда содержание растворенного водорода в риформате является достаточным для удаления олефинов до удовлетворительного уровня, тогда содержащийся в риформате остаточный растворенный водород, образовавшийся в процессе каталитического риформинга, предпочтительно использовать в качестве единственного источника водорода для гидрообработки без дополнительного водородсодержащего газа. В случае, когда содержание растворенного водорода в риформате является недостаточным для удаления олефинов из риформата до удовлетворительного уровня, тогда гидрообработку предпочтительно проводить в соответствии со способом, раскрытым в настоящем изобретении, в присутствии дополнительного водородсодержащего газа.

В соответствии со способом, раскрытым в настоящем изобретении, в случае присутствия дополнительного водорода, он может быть инжектирован в риформат за один раз, например, до подачи риформата в реактор гидрогенизации. Или же дополнительный водородсодержащий газ может быть инжектирован в риформат за несколько раз, например, на реакторе гидрогенизации может иметься, по меньшей мере, одно входное отверстие для дополнительного водородсодержащего газа, при этом часть дополнительного водородсодержащего газа инжектируют в риформат на входе в реактор гидрогенизации, а остальную часть дополнительного водородсодержащего газа инжектируют в риформат через входное отверстие для дополнительного водородсодержащего газа.

В соответствии со способом, раскрытым в настоящем изобретении, в случае присутствия дополнительного водородсодержащего газа, водородсодержащий газ может быть инжектирован в риформат различными способами.

В предпочтительном варианте по настоящему изобретению способ инжекции дополнительного водородсодержащего газа в риформат включает инжекцию дополнительного водородсодержащего газа в риформат через поры со средним диаметром пор нанометрового диапазона. При инжекции дополнительного водородсодержащего газа в риформат через поры со средним диаметром пор нанометрового диапазона дополнительный водородсодержащий газ может иметь высокую степень диспергирования и быстрее растворяться в риформате, устраняя, таким образом, необходимость в разбавителе или циркуляции нефтяного сырья в предыдущей жидкофазной гидрообработке углеводородного масла в целях увеличения количества водорода, содержащегося в сырой нефти.

В настоящем изобретении поры представляют собой сквозные отверстия. Поры могут иметь средний диаметр в диапазоне от 1 нм до 1000 нм, предпочтительно в диапазоне от 30 нм до 1000 нм. Для дополнительного улучшения степени диспергирования и скорости растворения дополнительного водородсодержащего газа в риформате предпочтительно иметь поры, имеющие средний диаметр в диапазоне от 30 нм до 800 нм, более предпочтительно - в диапазоне от 50 нм до 500 нм. Средний диаметр пор измеряют с помощью сканирующей электронной микроскопии.

Водородсодержащий газ может быть инжектирован в риформат в статическом состоянии или в текучем состоянии. Предпочтительно водородсодержащий газ инжектировать в риформат в текучем состоянии: эффективность производства при этом может быть увеличена при инжектировании водородсодержащего газа в риформат во время транспортироваки последнего. В случае инжекции водородсодержащего газа в риформат в текучем состоянии водородсодержащий газ может быть инжектирован в риформат со скоростью v1 в г⋅м-1⋅м-2 (общий объем водородсодержащего газа, проходящего через поры на единицу площади за единицу времени), при этом риформат может иметь скорость потока v2 в кг⋅ч-1⋅м-2 (масса риформата, проходящего через единицу площади поперечного сечения за единицу времени), отношение v1/v2 может находиться в диапазоне от 0,000625 до 0,09 для дополнительного улучшения эффекта диспергирования и растворения водородсодержащего газа. Предпочтительно, когда отношение v1/v2 находится в диапазоне от 0,005 до 0,01 для улучшения эффекта диспергирования и растворения водородсодержащего газа, а также повышения эффективности производства.

Водородсодержащий газ может быть инжектирован в риформат со скоростью в диапазоне от 0,0001 кг⋅ч-1⋅м-2 до 2000 кг⋅ч-1⋅м-2.

В соответствии со способом, раскрытым в настоящем изобретении, дополнительный водородсодержащий газ может быть инжектирован в риформат через поры со средним диаметром пор в нанометровом диапазоне различными способами. Предпочтительно дополнительный водородсодержащий газ инжектировать в риформат с помощью смесителя, при этом смеситель должен содержать, по меньшей мере, один канал для жидкости, который будет использоваться для риформата, и, по меньшей мере, один канал для газа, который будет использоваться для дополнительного водородсодержащего газа, при этом канал для жидкости должен быть соединен с каналом для газа посредством компонента, при этом, по меньшей мере, часть компонента имеет пористую область, имеющую поры со средним диаметром пор нанометрового диапазона, через которые и инжектируют в риформат дополнительный водородсодержащий газ.

В настоящем изобретении термин «канал (проход) для жидкости» относится к пространству (зоне) смесителя, в котором содержится риформат; термин «канал для газа» относится к пространству (зоне) смесителя, в котором содержится дополнительный водородсодержащий газ.

В соответствии со способом, раскрытым в настоящем изобретении, не существует конкретного ограничения на взаимное расположение канала для жидкости и канала для газа, поскольку канал для жидкости соединен с каналом для газа посредством компонента.

В одном варианте осуществления смесителя, используемого в способе по настоящему изобретению, как показано на фиг. 1, канал для газа 2 расположен в канале для жидкости 1, и внутренняя стенка компонента 3 формирует канал для газа 2.

В другом варианте осуществления смесителя, используемого в способе по настоящему изобретению, как показано на фиг. 2, канал для газа 2 расположен рядом с каналом для жидкости 1, при этом канал для жидкости 1 и канал для газа 2 отделены друг от друга компонентом 3.

В предпочтительном варианте осуществления смесителя, используемого в способе по настоящему изобретению, как показано на фиг. 3, канал для газа 2 окружает снаружи канал для жидкости 1, при этом канал для газа 2 и канал для жидкости 1 отделены друг от друга компонентом 3.

По меньшей мере, часть компонента имеет пористую область, которая располагается вдоль компонента. Предпочтительно, если пористая область охватывает весь компонент (то есть канал для жидкости соединен с каналом для газа посредством компонента, имеющего поры со средним диаметром пор нанометрового диапазона, через которые инжектируют дополнительный водородсодержащий газ в риформат). Пористая область имеет поры со средним диаметром пор нанометрового диапазона для инжекции через них в риформат дополнительного водородсодержащего газа. Предпочтительно, когда пористая область имеет пористость в диапазоне 5-28%, таким образом, чтобы достаточное количество дополнительного водородсодержащего газа могло быть лучше диспергировано и растворено в риформате. Наиболее предпочтительно, если пористая область имеет пористость в диапазоне 10-25%. Пористость относится к доле общего объема пор в пористой области и измеряется методом адсорбции азота.

В соответствии со способом, раскрытым в настоящем изобретении, компонент может иметь любую конструкцию, которая позволяет дополнительному водородсодержащему газу, содержащемуся в канале для газа, проходить через поры и поступать в риформат, содержащийся в канале для жидкости. Предпочтительно, если компонент представляет собой трубку.

В одном варианте осуществления настоящего изобретения компонент изготовлен из пористого материала, имеющего поры со средним диаметром пор нанометрового диапазона.

В другом варианте осуществления настоящего изобретения компонент содержит субстрат и пористую мембрану, прикрепленную к субстрату, при этом субстрат имеет поры, а пористая мембрана может быть расположена на поверхности субстрата, которая контактирует с риформатом, содержащимся в канале для жидкости, или на поверхности субстрата, которая контактирует с дополнительным водородсодержащий газом, содержащимся в канале для газа. Предпочтительно, чтобы пористая мембрана была расположена на поверхности субстрата, которая контактирует с риформатом, содержащимся в канале для жидкости. Пористая мембрана имеет поры со средним диаметром пор нанометрового диапазона. Отсутствует конкретное ограничение относительно среднего диаметра пор в субстрате, через которые проходит газ. Предпочтительно, если сквозные отверстия в субстрате имеют средний диаметр пор микрометрового диапазона (то есть в диапазоне от 1 мкм до 1000 мкм) или нанометрового диапазона (то есть в диапазоне от 1 нм до 1000 нм), то есть размер пор в субстрате может находиться в диапазоне от 1 нм до 1000 мкм.

В этом варианте осуществления изобретения предпочтительно выполнение компонента в виде мембранной трубки (то есть пористая трубка служит в качестве субстрата, а пористая мембрана расположена на внутренней стенке и/или наружной стенке пористой трубки). Мембранная трубка может представлять собой любую типичную неорганическую мембранную трубку (например, неорганическую керамическую мембранную трубку) или органическую мембранную трубку, при этом материал мембранной трубки может не вступать в какое-либо химическое взаимодействие с риформатом и водородсодержащим газом.

В соответствии с настоящим изобретением компонент может быть изготовлен или приобретен уже готовым, поэтому он не описывается подробно в настоящем документе.

В соответствии со способом, раскрытым в настоящем изобретении, в случае, когда компонент представляет собой трубку, трубка может быть использована в сочетании с корпусом. То есть, при расположении трубки внутри корпуса между наружной стенкой трубки и внутренней стенкой корпуса образуется пространство. Пространство внутри трубки, используемое в качестве канала для жидкости, предназначается для риформата, тогда как пространство между наружной стенкой трубки и внутренней стенкой корпуса используется в качестве канала для дополнительного водородсодержащего газа; или же, пространство внутри трубки, используемое в качестве канала для газа, предназначается для дополнительного водородсодержащего газа, тогда как пространство, образованное между наружной стенкой трубки и внутренней стенкой корпуса, используемое в качестве канала для жидкости, предназначается для риформата. Предпочтительно пространство внутри трубки, предназначенное для использования в качестве канала для жидкости, использовать для риформата, тогда как пространство, образованное между наружной стенкой трубки и внутренней стенкой корпуса, предназначенное для использования в качестве канала для газа, использовать для дополнительного водородсодержащего газа.

В случае, когда компонент представляет собой мембранную трубку, предпочтительно, чтобы пространство, которое контактирует с пористой мембраной на мембранной трубке, использовалось в качестве канала для жидкости. Например: в случае, когда пористая мембрана расположена на внутренней стенке мембранной трубки, пространство внутри мембранной трубки, предназначенное для использования в качестве канала для жидкости, предпочтительно использовать для риформата, тогда как пространство, образованное между наружной стенкой мембранной трубки и внутренней стенкой корпуса, предназначенное для использования в качестве канала для газа, использовать для дополнительного водородсодержащего газа.

В соответствии с настоящим изобретением, в случае, когда компонент представляет собой трубку, трубка может иметь один или несколько каналов для жидкости. Для дополнительного повышения эффективности способа по настоящему изобретению (то есть большее количество дополнительного водородсодержащего газа может быть диспергировано и растворено в риформате за одно и то же время), как показано на фиг. 4 (вид трубки в разрезе), внутри стенки трубки 4 сформировано множество параллельных друг другу (например, 4-20 каналов для жидкости) каналов для жидкости 1. В случае, когда внутренняя стенка трубки имеет множество каналов для жидкости, предпочтительно, чтобы они были распределены равномерно.

В предпочтительном варианте осуществления корпус может представлять собой любой компонент, который имеет полость и содержит, по меньшей мере, одно отверстие, которое предназначено для соединения с источником дополнительного водородсодержащего газа или резервуаром для риформата, для направления дополнительного водородсодержащего газа или риформата в пространство между внутренней стенкой корпуса и наружной стенкой трубки (то есть канал для газа или канал для жидкости).

В соответствии со способом, раскрытым в настоящем изобретении, количество дополнительного водородсодержащего газа может быть определено надлежащим образом в соответствии с насыщенной растворимостью водородсодержащего газа в риформате и химическим потреблением водорода риформатом, с тем, чтобы продукт гидрогенизации мог соответствовать установленным требованиям.

В соответствии со способом, раскрытым в настоящем изобретении, в случае, когда дополнительный водородсодержащий газ инжектируют в риформат через поры со средним диаметром пор нанометрового диапазона, дополнительный водородсодержащий газ может иметь высокую степень диспергирования и быстрее растворяться в риформате. Таким образом, в способе в соответствии с настоящим изобретением количество водородсодержащего газа, содержащегося в углеводородном масле, является достаточным для соответствия установленным требованиям, даже если водородсодержащий газ не инжектирован в большом количестве в риформат. Как правило, в соответствии со способом, раскрытым в настоящем изобретении, количество дополнительного водородсодержащего газа может в 0,01-4 раза превышать насыщенную растворимость водородсодержащего газа в риформате в условиях жидкофазной гидрообработки, предпочтительно в 0,01-2 раза превышать насыщенную растворимость, более предпочтительно в 0,1-1 раз превышать насыщенную растворимость, наиболее предпочтительно, от 0,1 раз до менее чем 1 раз превышать насыщенную растворимость. Насыщенная растворимость относится к насыщенному количеству в граммах водородсодержащего газа, растворенного в 100 г риформата в условиях жидкофазной гидрообработки. Насыщенная растворимость водородсодержащего газа в риформате может быть определена любым стандартным способом, известным в данной области, который не описывается здесь подробно.

В соответствии со способом, раскрытым в настоящем изобретении, отсутствуют какие-либо ограничения в отношении температуры и давления риформата при инжекции дополнительного водородсодержащего газа, что может являться обычным выбором в данной области. Предпочтительно, когда дополнительный водородсодержащий газ инжектирован в риформат, имеющий температуру и давление, которые используются при его гидрообработке.

В соответствии со способом, раскрытым в настоящем изобретении, контактирование риформата и катализатора, обладающего каталитическим гидрирующим действием, может быть выполнено в любом типичном реакторе гидрогенизации, какие-либо ограничения на этот счет отсутствуют. В соответствии со способом, раскрытым в настоящем изобретении, указанное контактирование может выполняться в реакторе корпусного типа или трубчатом реакторе. Предпочтительным является трубчатый реактор.

В настоящем изобретении трубчатый реактор относится к реактору, имеющему большое отношение длины к внутреннему диаметру, например трубчатый реактор может иметь отношение длины к внутреннему диаметру в диапазоне 5-50:1. В соответствии с настоящим изобретением предпочтительно, если внутренний диаметр трубчатого реактора находится в диапазоне от 20 мм до 1000 мм.

В случае, когда указанное контактирование выполняют в трубчатом реакторе, водородсодержащий газ может быть инжектирован в риформат с помощью смесителя, описанного выше. В этом случае, смесителей может быть один или несколько.

В случае использования одного смесителя, его предпочтительно располагать со стороны входного отверстия трубчатого реактора, а водородсодержащий газ инжектировать в риформат с помощью смесителя во время поступления риформата в трубчатый реактор. Смеситель может быть установлен со стороны входного отверстия трубчатого реактора обычным способом, известным в данной области, при этом риформат может проходить в смеситель через канал для жидкости, а дополнительный водородсодержащий газ через канал для газа может быть инжектирован в риформат посредством компонента.

В соответствии со способом, раскрытым в настоящем изобретении, в случае, когда водородсодержащий газ инжектируют в риформат с помощью описанного выше смесителя, для получения водородсодержащего риформата и подачи водородсодержащего риформата в реактор, выходное отверстие «О» на смесителе для вывода водородсодержащего риформата может иметь внутренний диаметр r1, входное отверстие «I» на реакторе для ввода водородсодержащего риформата может иметь внутренний диаметр r2, отношение r1/r2 может находиться в диапазоне от 0,6 до 1. Трубка, соединяющая выходное отверстие «О» с входным отверстием «I», может иметь внутренний диаметр r3, отношение r1/r3 может находиться в диапазоне от 0,85 до 1,5. В результате, водородсодержащий риформат является более стабильным в процессе транспортировки и, таким образом, достигнается более высокий эффект гидрогенизации.

В соответствии со способом, раскрытым в настоящем изобретении, кроме, по меньшей мере, одного смесителя, расположенного со стороны входа в трубчатый реактор, по меньшей мере, один смеситель предпочтительно располагать на трубчатом реакторе; таким образом, для дополнительного повышения эффективности способа по настоящему изобретению дополнительный водородсодержащий газ может быть инжектирован в риформат в соответствии с его химическим потреблением водорода риформатом и содержанием в нем водорода за несколько раз.

Смеситель может быть установлен на трубчатом реакторе различными способами. Например, как показано на фиг. 1, пространство, образованное внутри трубчатого реактора, используется в качестве канала для жидкости, отверстие расположено на стенке трубки трубчатого реактора; компонент, имеющий поры со средним диаметром пор нанометрового диапазона, выполнен в виде трубки, герметично закрытой на одном конце, при этом пространство внутри трубки используется в качестве канала для газа; трубка вставлена в трубчатый реактор (наружная стенка трубки герметично соединена с отверстием) через отверстие, конец трубки в трубчатом реакторе представляет собой герметично закрытый конец, другой конец трубки предназначен для соединения с источником дополнительного водородсодержащего газа, который инжектируют в трубчатый реактор через трубку.

В предпочтительном варианте осуществления способа в соответствии с настоящим изобретением реакцию гидрирования выполняют в трубчатом реакторе, используют смеситель, предпочтительно имеющий в качестве компонента трубку, и корпус, который используется в комбинации с трубкой, при этом пространство, образованное внутри трубки, служит в качестве канала для жидкости, а пространство, образованное между наружной стенкой трубки и внутренней стенкой корпуса, служит в качестве канала для газа, при этом канал для жидкости соединен с пространством в трубчатом реакторе для выполнения реакции гидрирования.

В соответствии со способом, раскрытым в настоящем изобретении, для реакции гидрирования может быть использован один или несколько реакторов (то есть два или более). В случае использования двух или более реакторов, они могут быть соединены последовательно или параллельно. В случае использования двух или более реакторов дополнительный водородсодержащий газ предпочтительно подавать в риформат со стороны входного отверстия каждого реактора гидрогенизации (например, смеситель, описанный выше, расположен на стороне входного отверстия каждого из реакторов гидрогенизации для подачи дополнительного водородсодержащего газа в риформат).

В соответствии со способом, раскрытым в настоящем изобретении, катализатор, обладающий каталитическим гидрирующим действием, может быть представлен в любой форме. Предпочтительно, если реактор гидрогенизации представляет собой реактор с фиксированным слоем. В случае, когда реактор гидрогенизации представляет собой реактор с фиксированным слоем, количество слоев катализатора может быть любым, принятым в данной области, например, может быть один слой катализатора; или же, слоев катализатора может быть два или более. В соответствии со способом, раскрытым в настоящем изобретении, в случае, когда реакцию гидрирования проводят в реакторах с фиксированным слоем, часовая объемная скорость риформата может находиться в диапазоне от 5 ч-1 до 20 ч-1, предпочтительно в диапазоне от 10 ч-1 до 20 ч-1.

В предпочтительном варианте осуществления настоящего изобретения гидрирование выполняют в трубчатых реакторах гидрогенизации с фиксированным слоем.

Способ в соответствии с настоящим изобретением достигает цели при использовании остаточного растворенного водорода в риформате, образовавшегося в процессе каталитического риформинга. Отсутствует конкретное ограничение в отношении условий жидкофазной гидрообработки, которые могут быть любыми принятыми в данной области. Обычно условия жидкофазной гидрообработки являются следующими: температура находитья в интервале от 130°C до 200°C, предпочтительно в интервале от 140°C до 160°C; избыточное давление находится в диапазоне от 1,5 МПа до 3,5 МПа, предпочтительно в диапазоне от 1,5 МПа до 2 МПа.

В соответствии со способом, раскрытым в настоящем изобретении, катализатор, обладающий каталитическим гидрирующим действием, может представлять собой любой используемый в данной области катализатор, обладающий каталитическим гидрирующим действием, поэтому он не описывается здесь подробно.

В соответствии со способом, раскрытым в настоящем изобретении, способ дополнительно включает удаление летучих компонентов в продукте, полученном при контактировании (то есть гидрообработке), чтобы, таким образом, удалить летучие компоненты, образовавшиеся в процессе каталитического риформинга и гидрообработки (например, компоненты с углеродным числом ниже 5), в продукте, полученном в процессе гидрообработки. В соответствии со способом по настоящему изобретению, отсутствует конкретное ограничение на способ удаления летучего компонента, который может быть любым общепринятым в данной области. Как правило, продукт гидрогенизации может быть нагрет, чтобы, таким образом, удалить из него летучие компоненты.

В случае, когда летучие компоненты в продукте гидрогенизации удаляются путем нагрева продукта гидрогенизации, способ в соответствии с настоящим изобретением дополнительно включает удаление летучих компонентов в продукте, полученном путем проведения контактирования, с получением нефти с удаленными летучими компонентами, при этом риформат поступает в реактор гидрогенизации после теплообмена с нефтью с удаленными летучими компонентами. В этом случае остаточная теплота в нефти с удаленными летучими компонентами может быть использована полностью для нагрева риформата, исключая, таким образом, необходимость в печи предварительного нагрева риформата и дополнительно снижая капитальные затраты и энергопотребление оборудования.

В случае, когда продукт гидрогенизации, полученный с помощью способа в соответствии с настоящим изобретением, используется, главным образом, для получения ароматических углеводородов, способ по настоящему изобретению может дополнительно включать удаление тяжелых компонентов из нефти с удаленными летучими компонентами с получением сырья для извлечения ароматических углеводородов. Тяжелые компоненты из нефти с удаленными летучими компонентами могут быть удалены любым общепринятым в данной области способом, который не описывается здесь подробно.

На фиг. 5 показан предпочтительный вариант установки для осуществления способа в соответствии с настоящим изобретением. В соответствии с предпочтительным вариантом осуществления способа углеводородное масло контактирует с катализатором, обладающим каталитическим риформирующим действием, в условиях каталитического риформинга в реакторе каталитического риформинга 5 с получением смеси каталитического риформинга; полученную смесь каталитического риформинга инжектируют в газожидкостной сепаратор 6 для газожидкостного разделения, для удаления летучих компонентов 7 и получения риформата из нижней части газожидкостного сепаратора; предварительно определенное количество водородсодержащего газа при необходимости инжектируют для смешивания в полученный риформат, после чего водородсодержащий риформат в условиях жидкофазной гидрообработки инжектируют в реактор гидрогенизации 9 (предпочтительно трубчатый реактор) для контактирования с катализатором, обладающим каталитическим гидрирующим действием; продукт гидрогенизации, выходящий из реактора гидрогенизации 9, поступает в колонну 10 удаления летучих компонентов для удаления летучих компонентов 12 с получением нефтяного сырья с удаленными летучими компонентами из нижней части колонны 10 удаления летучих компонентов; полученное нефтяное сырье с удаленными летучими компонентами подвергается теплообмену с риформатом в теплообменнике 11 перед инжекцией риформата в смеситель; после теплообмена нефтяное сырье с удаленными летучими компонентами инжектируют в колонну 13 удаления тяжелых компонентов для разделения, чтобы, таким образом, получить тяжелые компоненты 15 из нижней части колонны 13 удаления тяжелых компонентов и сырье 14 для извлечения ароматических углеводородов из верхней части колонны.

В соответствии с другим вариантом осуществления может предусматриваться множество реакторов гидрогенизации, которые могут быть соединены последовательно или параллельно. В случае, когда реакторы гидрогенизации соединены последовательно в направлении потока риформата, смеситель может быть расположен со стороны входного отверстия первого реактора гидрогенизации; или же, как показано на фиг. 6, смеситель 8 может быть расположен со стороны входного отверстия каждого реактора гидрогенизации 9. В случае, когда множество реакторов гидрогенизации расположены параллельно, может быть только один смеситель для смешивания риформата с водородсодержащим газом; затем полученная смесь поступает в соединенные параллельно соответствующим образом реакторы гидрогенизации; или же, как показано на фиг. 7, смеситель 8 может быть расположен со стороны входного отверстия каждого реактора гидрогенизации 9.

Фиг. 8 представлена для иллюстрации части I фигуры 5, где расположено схематичное изображение смесителя 8 на фигуре 5 и взаимное соединение смесителя 8 с реактором гидрогенизации 9.

Как показано на фиг. 8, смеситель 8 содержит канал для газа 2 и канал для жидкости 1, при этом канал для газа 2 и канал для жидкости 1 соединены компонентом 3, при этом внутри компонента 3 образован канал для жидкости 1, при этом между наружной стенкой компонента 3 и внутренней стенкой корпуса 22 образован канал для газа 2; оба конца канала для газа 2 герметично закрыты, а корпус 22 имеет отверстие (не показано) для соединения с источником газообразного водорода. Смеситель 8 соединен с входным трубопроводом 18 трубчатого реактора 9. Во время функционирования риформат поступает в реактор гидрогенизации 9 через канал для жидкости 1; по мере прохождения риформата через канал для жидкости 1, дополнительный водородсодержащий газ в канале для газа 2 инжектируется в риформат через компонент 3 и, тем самым, диспергируется и растворяется в риформате; затем водородсодержащий риформат поступает в реактор гидрогенизации 9, где осуществляется реакция гидрирования в присутствии катализатора, обладающего каталитическим гидрирующим действием.

Смеситель 8 может быть соединен с входным трубопроводом 18 различными способами, например фланцы могут быть расположены на каждом конце смесителя 8 (один из фланцев 16 показан на фиг. 8), и каждый фланец герметично соединен с фланцем на соответствующем входном трубопроводе (как показано на фиг. 8, фланец 16 на одном конце смесителя герметично соединен с фланцем 17 на входном трубопроводе 18); другой конец входного трубопровода 18 соединен через фланцы 19 и 20 с входом 21 реактора гидрогенизации 9.

В дальнейшем в этом документе настоящее изобретение будет описано подробно в сочетании с некоторыми примерами и сравнительными примерами.

В следующих примерах и сравнительных примерах бромное число измерено с помощью потенциометрического титрования.

В следующих примерах и сравнительных примерах содержание ароматических углеводородов измерено с помощью газовой хроматографии.

В следующих примерах и сравнительных примерах средний диаметр пор измерен с помощью сканирующей электронной микроскопии.

В следующих примерах и сравнительных примерах все величины давления представляют собой избыточное давление.

Примеры с 1 по 6 представлены в настоящем документе для иллюстрации способа в соответствии с настоящим изобретением.

Пример 1

(1) Как показано на фиг. 5, смесь каталитического риформинга, выходящую из реактора риформинга, инжектируют в газожидкостной сепаратор продукта риформинга для газожидкостного разделения, риформат получают из нижней части газожидкостного сепаратора. При этом температура в газожидкостном сепараторе составляет 40°C, а давление 0,7 МПа. Содержание растворенного водорода в риформате составляет 0,0015 масс. % от общей массы полученного риформата.

(2) Дополнительный водородсодержащий газ инжектируют с помощью смесителя в риформат в виде сырой нефти (химическое потребление водорода на 100 частей по массе сырой нефти составляет 0,03 частей по массе в условиях гидрооблагораживания, как показано в таблице 1, насыщенная растворимость водородсодержащего газа в сырой нефти составляет 0,025 масс. %). Скорость инжекции водородсодержащего газа составляет 2435 г⋅ч-1⋅м-2, и отношение скорости инжекции водородсодержащего газа (в г⋅ч-1⋅м-2) к скорости потока сырой нефти (в кг⋅ч-1⋅м-2) равно 0,006. Водородсодержащий риформат поступает через трубку с внутренним диаметром 40 мм в трубчатый реактор с фиксированным слоем (с внутренним диаметром 65 мм и отношением длины к диаметру, равным 30, имеется один слой катализатора с отношением высоты к диаметру, равным 25 в трубчатом реакторе с фиксированным слоем) и вступает в контакт с катализатором, обладающим каталитическим гидрирующим действием, в условиях, представленных в таблице 1. Содержание ароматических углеводородов и бромное число полученного продукта гидрогенизации представлены в таблице 2.

Смеситель содержит трубку, изготовленную из пористого материала (полученного от фирмы Beijing Zhongtianyuan Environmental Engineering Co., Ltd., наружный диаметр равен 25,4 мм, поперечное сечение трубки является таким, как показано на фиг. 4, трубка имеет 19 равномерно распределенных каналов для жидкости, внутренний диаметр каждого канала для жидкости равен 3,3 мм, средний диаметр пор в стенке трубки равен 50 нм, процентное содержание пор с диаметром пор в диапазоне от 50 нм до 55 нм составляет 95% от общего содержания пор и пористость равна 20%), и корпус (с внутренним диаметром 40 нм), предназначенный для использования совместно с трубкой. Пространство, образованное между наружной стенкой трубки и внутренней стенкой корпуса, служит в качестве канала для газа. Внутренний диаметр выходного отверстия на смесителе для вывода водородсодержащего углеводородного масла равен 40 мм.

Температура в каналах для жидкости смесителя равна 160°C и давление составляет 1,8 МПа. Катализатор, обладающий каталитическим гидрирующим действием, представляет собой катализатор HDO-18 от фирмы Fushun Research Institute of Petroleum and Petrochemicals, Sinopec.

(3) Полученный продукт гидрогенизации инжектируют в колонну удаления летучих компонентов для удаления летучих компонентов с углеродным числом ниже 5 в смеси, полученной в результате гидрообработки, с получением нефтяного сырья с удаленными летучими компонентами. Затем нефтяное сырье с удаленными летучими компонентами подвергают теплообмену с риформатом в теплообменнике с последующей инжекцией нефтяного сырья с удаленными летучими компонентами в колонну удаления тяжелых компонентов для удаления тяжелых компонентов с углеродным числом выше 8 и получением сырья для извлечения ароматических углеводородов из верхней части колонны.

Пример 2

Риформат подвергают гидрообработке таким же способом, который описан в Примере 1, но имеется отличие в том, что в канал смесителя для газа (то есть дополнительный водородсодержащий не инжектируют в риформат) не подается водородсодержащий газ. Содержание ароматических углеводородов и бромное число полученного продукта гидрогенизации представлены в таблице 2.

Пример 3

Риформат подвергают гидрообработке таким же способом, который описан в Примере 1, но имеется указанное ниже отличие.

На стадии (1) температура равна 40°C и давление составляет 0,3 МПа в газожидкостном сепараторе. Содержание растворенного водорода в риформате составляет 0,01 масс. % от общей массы полученного риформата.

На стадии (2) смеситель содержит мембранную трубку (полученную от фирмы Beijing Zhongtianyuan Environmental Engineering Co., Ltd., наружный диаметр равен 25,4 мм, средний диаметр пор в субстрате равен 100 мкм, средний диаметр пор в пористой мембране равен 250 нм, процентное содержание пор с диаметром в диапазоне от 250 нм до 260 нм составляет 95% от общего содержания пор и пористость равна 25%) и корпус (с внутренним диаметром 40 мм), предназначенный для использования совместно с трубкой. Пористая мембрана расположена на наружной стенке мембранной трубки; поперечное сечение мембранной трубки представляет собой такое, как показано на фиг. 4. Мембранная трубка содержит 7 равномерно распределенных каналов для жидкости, внутренний диаметр каждого канала для жидкости равен 6 мм. Пространство, образованное между наружной стенкой мембранной трубки и внутренней стенкой корпуса, служит в качестве канала для газа.

Температура в каналах для жидкости смесителя равна 150°C и давление равно 1,5 МПа. Химическое потребление водорода составляет 0,03 массовых частей на 100 массовых частей сырой нефти, насыщенная растворимость водородсодержащего газа в сырой нефти составляет 0,025 масс. % в условиях гидрооблагораживания, как показано в таблице 1. Скорость инжекции водородсодержащего газа равна 2180 г⋅ч-1⋅м-2, отношение скорости инжекции водородсодержащего газа (в г⋅ч-1⋅м-2) к скорости потока сырой нефти (в кг⋅ч-1⋅м-2) равно 0,007. Катализатор представляет собой катализатор HDO-18 от фирмы Fushun Research Institute of Petroleum and Petrochemicals, Sinopec.

Содержание ароматических углеводородов и бромное число продукта гидрогенизации, полученного в результате гидрообработки в условиях, показанных в таблице 1, представлены в таблице 2.

Пример 4

Риформат подергают гидрообработке таким же способом, который описан в примере 1, но имеется указанное ниже отличие.

На стадии (2) смеситель содержит мембранную трубку (полученную от фирмы Beijing Zhongtianyuan Environmental Engineering Co., Ltd., наружный диаметр равен 25,4 мм, средний диаметр пор в субстрате равен 100 мкм, средний диаметр пор в пористой мембране составляет 500 нм, процентное содержание пор с диаметром пор в диапазоне от 500 нм до 550 нм составляет 95% от общего содержания пор и пористость равна 25%) и корпус (с внутренним диаметром 40 мм), предназначенный для использования в сочетании с трубкой. Пористая мембрана расположена на внутренней стенке мембранной трубки; поперечное сечение мембранной трубки является таким, как показано на фиг. 4. Мембранная трубка содержит 19 равномерно распределенных каналов для жидкости, и внутренний диаметр каждого канала для жидкости равен 3,3 мм. Пространство, образованное между наружной стенкой мембранной трубки и внутренней стенкой корпуса, служит в качестве канала для газа.

Содержание ароматических углеводородов и бромное число продукта гидрогенизации, полученного в результате гидрообработки в условиях, представленных в таблице 1, показано в таблице 2.

Пример 5

Риформат подвергают гидрообработке с помощью такого же способа, который описан в примере 4, но имеется отличие в том, что в смесителе средний диаметр пор в стенке трубки, изготовленной из пористого материала, равен 5 мкм (трубки от фирмы Beijing Zhongtianyuan Environmental Engineering Co., Ltd.). Содержание ароматических углеводородов и бромное число полученного продукта гидрогенизации представлены в таблице 2.

Пример 6

Риформат подвергают гидрообработке с помощью такого же способа, который описан в примере 4, но имеется отличие в том, что реактор с фиксированным слоем представляет собой корпусной реактор с фиксированным слоем (внутренний диаметр равен 1600 мм, имеется один слой катализатора с отношением высоты к диаметру 6,0, расположенный в реакторе). Свойства полученного продукта гидрогенизации представлены в таблице 2.

Результат, полученный в примере 2, указывает на то, что растворенный водород, содержащийся в самом риформате, может быть использован для эффективного осуществления гидрообработки риформата.

Результаты, полученные в примерах 4 и 5, указывают на то, что в условиях инжекции одинакового количества дополнительного водородсодержащего газа, путем инжекции дополнительного водородсодержащего газа в риформат через поры со средним диаметром пор нанометрового диапазона, дополнительный водородсодержащий газ может в высокой степени диспергироваться и быстрее растворяться в риформате, и, таким образом, может быть достигнут лучший эффект гидрообработки.

Несмотря на то, что выше описаны некоторые предпочтительные примеры по настоящему изобретению, настоящее изобретение не ограничивается подробным описанием в этих примеров. Специалист в данной области сможет сделать модификации и варианты технической схемы установки по настоящему изобретению без отступления от сущности настоящего изобретения. Однако все эти модификации и варианты следует рассматривать как подпадающие в защищенную область настоящего изобретения.

Более того, различные варианты осуществления настоящего изобретения могут быть свободно объединены, как требуется, при условии, что они не отклоняются от идеи и сущности настоящего изобретения. Однако такие комбинации следует рассматривать как подпадающие под объем, раскрытый настоящим изобретением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ГИДРООБРАБОТКИ УГЛЕВОДОРОДНОГО МАСЛА | 2013 |

|

RU2596828C1 |

| Способ и установка гидрирования парафинистой нефти | 2018 |

|

RU2708252C1 |

| Способ и установка гидрокрекинга парафинистой нефти | 2018 |

|

RU2707965C1 |

| СПОСОБ КОНВЕРСИИ НИЗКОКАЧЕСТВЕННОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2720990C2 |

| СПОСОБ ГИДРООБРАБОТКИ УГЛЕВОДОРОДНОГО МАСЛА | 2010 |

|

RU2545181C2 |

| ЖИДКОФАЗНЫЙ РЕАКТОР И ЕГО ПРИМЕНЕНИЕ | 2020 |

|

RU2822917C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВОГО ПРОДУКТА | 2012 |

|

RU2617499C2 |

| Способ изомеризации легких бензиновых фракций | 2017 |

|

RU2646751C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОДОРОДА С ВЫСОКИМ СОДЕРЖАНИЕМ ОТВОДИМОГО ПАРА | 2013 |

|

RU2554179C2 |

| РЕАКТОР С КОМПЛЕКТОМ КЕРАМИЧЕСКИХ ТРАНСПОРТИРУЮЩИХ КИСЛОРОД МЕМБРАН И СПОСОБ РИФОРМИНГА | 2014 |

|

RU2680048C2 |

Изобретение относится к способу и устройству для гидрообработки риформата. Способ включает приведение риформата в контакт с обладающим каталитическим гидрирующим действием катализатором в условиях жидкофазной гидрообработки в реакторе гидрирования, при этом часть водородсодержащего газа для гидрообработки получена из растворенного водорода, содержащегося в риформате; где гидрообработку проводят в присутствии дополнительного водородсодержащего газа, который инжектируют в риформат перед проведением контактирования и/или во время контактирования через поры с помощью смесителя, который содержит, по меньшей мере, один канал для жидкости, предназначенный для риформата, и, по меньшей мере, один канал для газа, предназначенный для дополнительного водородсодержащего газа, при этом канал для жидкости соединен с каналом для газа посредством компонента, по меньшей мере, часть которого представляет собой пористую область; при этом риформат получают из нижней части газожидкостного сепаратора путем инжекции смеси каталитического риформинга в газожидкостной сепаратор и в продукте, полученном путем проведения контактирования, удаляют летучие компоненты, причем риформат поступает в реактор гидрирования после теплообмена с нефтяным сырьем с удаленными летучими компонентами, нефтяное сырье с удаленными летучими компонентами инжектируют в колонну для удаления тяжелых компонентов и для извлечения ароматических углеводородов из верхней части колонны. Устройство включает реактор каталитического риформинга (5) для приведения углеводородного масла в контакт с катализатором, обладающим каталитическим риформирующим действием в условиях каталитического риформинга, с получением смеси каталитического риформинга; газожидкостной сепаратор (6) для удаления летучих компонентов (7) из смеси каталитичесого риформинга путем газожидкостного разделения с получением риформата из нижней части газожидкостного сепаратора (6); смеситель (8) для инжекции дополнительного водородсодержащего газа в риформат с получением водородсодержащего риформата; реактор гидрирования (9) для приведения водородсодержащего риформата в контакт с катализатором, обладающим каталитическим гидрирующим действием в условиях жидкофазной гидрообработки, колонну (10) для удаления летучих компонентов; колонну (13) удаления тяжелых компонентов; теплообменник (11) для осуществления теплообмена с риформатом. В соответствии со способом по настоящему изобретению риформат, отделенный в сепараторе продуктов риформинга, может напрямую подвергаться жидкофазной гидрообработке; таким образом, не только может быть полностью использован водород, растворенный в риформате, но также могут быть удалены олефины, содержащиеся в риформате, при этом исключается необходимость в рециркуляции водорода и в оборудовании для циркуляции. Риформат, полученный способом по настоящему изобретению, имеет пониженное бромное число ниже 50 мгBr2/100 г и потерю ароматических углеводородов менее 0,5 масс. %. 2 н. и 23 з.п. ф-лы, 8 ил., 2 табл., 6 пр.

1. Способ гидрообработки риформата, включающий приведение риформата в контакт с обладающим каталитическим гидрирующим действием катализатором в условиях жидкофазной гидрообработки в реакторе гидрирования, при этом часть водородсодержащего газа для гидрообработки получена из растворенного водорода, содержащегося в риформате; где гидрообработку проводят в присутствии дополнительного водородсодержащего газа, который инжектируют в риформат перед проведением контактирования и/или во время контактирования через поры с помощью смесителя, который содержит, по меньшей мере, один канал для жидкости, предназначенный для риформата, и, по меньшей мере, один канал для газа, предназначенный для дополнительного водородсодержащего газа, при этом канал для жидкости соединен с каналом для газа посредством компонента, по меньшей мере, часть которого представляет собой пористую область; при этом риформат получают из нижней части газожидкостного сепаратора путем инжекции смеси каталитического риформинга в газожидкостной сепаратор и в продукте, полученном путем проведения контактирования, удаляют летучие компоненты, причем риформат поступает в реактор гидрирования после теплообмена с нефтяным сырьем с удаленными летучими компонентами, нефтяное сырье с удаленными летучими компонентами инжектируют в колонну для удаления тяжелых компонентов и для извлечения ароматических углеводородов из верхней части колонны.

2. Способ по п. 1, отличающийся тем, что дополнительный водородсодержащий газ инжектируют в риформат перед проведением контактирования и/или во время контактирования, за один или несколько раз.

3. Способ по п. 2, отличающийся тем, что поры, через которые в риформат инжектируют дополнительный водородсодержащий газ, имеют средний диаметр в нанометровом диапазоне.

4. Способ по п. 3, отличающийся тем, что пористая область компонента имеет поры, через которые дополнительный водородсодержащий газ инжектируют в риформат, со средним диаметром в нанометровом диапазоне.

5. Способ по любому из пп. 3-4, отличающийся тем, что поры имеют средний диаметр в диапазоне от 30 нм до 1000 нм.

6. Способ по любому из пп. 2-4, отличающийся тем, что дополнительный водородсодержащий газ инжектируют в количестве, которое в 0,01-4 раза превышает насыщенную растворимость водородсодержащего газа в риформате, при этом насыщенная растворимость представляет собой насыщенную растворимость, измеренную в условиях жидкофазной гидрообработки.

7. Способ по п. 6, отличающийся тем, что дополнительный водородсодержащий газ инжектируют в количестве, которое в 0,01-2 раза превышает насыщенную растворимость.

8. Способ по п. 7, отличающийся тем, что дополнительный водородсодержащий газ инжектируют в количестве, которое превышает более чем в 0,1 раз и менее чем в 1 раз насыщенную растворимость.

9. Способ по п. 1, отличающийся тем, что в результате удаления из продукта, полученного путем проведения контактирования, летучих компонентов получают нефтяное сырье с удаленными летучими компонентами.

10. Способ по п. 1, отличающийся тем, что реактор гидрирования представляет собой трубчатый реактор.

11. Способ по п. 10, отличающийся тем, что реактор гидрирования представляет собой трубчатый реактор гидрирования с фиксированным слоем.

12. Способ по п. 11, отличающийся тем, что риформат имеет часовую объемную скорость в диапазоне от 5 ч-1 до 20 ч-1.

13. Способ по любому из пп. 1-4, 9, отличающийся тем, что смесь каталитического риформинга получают путем контакта углеводородного масла с катализатором, обладающим каталитическим риформирующим действием в условиях каталитического риформинга.

14. Способ по п. 1, отличающийся тем, что условия жидкофазной гидрообработки включают температуру в диапазоне от 130°С до 200°С и избыточное давление в диапазоне от 1,5 МПа до 3,5 МПа.

15. Способ по любому из пп. 1-4, 9, 14, отличающийся тем, что контакт риформата с катализатором осуществляется в отсутствие разбавителя и/или циркулирующего нефтяного сырья.

16. Устройство для гидрообработки риформата способом согласно любому из пп. 1-15, включающее реактор каталитического риформинга (5) для приведения углеводородного масла в контакт с катализатором, обладающим каталитическим риформирующим действием в условиях каталитического риформинга, с получением смеси каталитического риформинга;

газожидкостной сепаратор (6) для удаления летучих компонентов (7) из смеси каталитичесого риформинга путем газожидкостного разделения с получением риформата из нижней части газожидкостного сепаратора (6);

смеситель (8) для инжекции дополнительного водородсодержащего газа в риформат с получением водородсодержащего риформата;

реактор гидрирования (9) для приведения водородсодержащего риформата в контакт с катализатором, обладающим каталитическим гидрирующим действием в условиях жидкофазной гидрообработки,

колонну (10) для удаления летучих компонентов;

колонну (13) удаления тяжелых компонентов;

теплообменник (11) для осуществления теплообмена с риформатом.

17. Устройство по п. 16, отличающееся тем, что смеситель (8) содержит, по меньшей мере, один канал для газа (2) и, по меньшей мере, один канал для жидкости (1), при этом канал для газа (2) и канал для жидкости (1) соединены компонентом (3), по меньшей мере, часть которого представляет собой пористую область, имеющую поры со средним диаметром нанометрового диапазона.

18. Устройство по любому из пп. 16-17, отличающееся тем, что реактор гидрирования (9) представляет собой трубчатый реактор.

19. Устройство по любому из пп. 16-17, отличающееся тем, что удаления летучих компонентов осуществляется из нижней части колонны (10) удаления летучих компонентов.

20. Устройство по п. 19, отличающееся тем, что теплообмен с риформатом осуществляется перед инжекцией последнего в смеситель (8).

21. Устройство по п. 20, отличающееся тем, что удаление тяжелых компонентов происходит после теплообмена с получением тяжелых компонентов (15) из нижней части колонны (13) удаления тяжелых компонентов и сырья (14) без ароматических углеводородов из верхней части колонны.

22. Устройство по любому из пп. 16-17, отличающееся тем, что включает устройство для подачи разбавителя и/или циркулирующего нефтяного сырья в реактор гидрирования (9).

23. Устройство по п. 18, отличающееся тем, что включает устройство для подачи разбавителя и/или циркулирующего нефтяного сырья в реактор гидрирования (9).

24. Устройство по п. 19, отличающееся тем, что включает устройство для подачи разбавителя и/или циркулирующего нефтяного сырья в реактор гидрирования (9).

25. Устройство по любому из пп. 20-21, отличающееся тем, что включает устройство для подачи разбавителя и/или циркулирующего нефтяного сырья в реактор гидрирования (9).

| US 5658453 A, 19.08.1997 | |||

| US 2009326291 A1, 31.12.2009 | |||

| Композиция для получения латекса неэмульсионного полимера | 1981 |

|

SU1004421A1 |

| Устройство для контроля работы сельскохозяйственных агрегатов | 1982 |

|

SU1049001A1 |

| US 2946742 A, 26.07.1960 | |||

| CN 101993719 A, 30.03.2011 | |||

| CN 101724444 A, 30.03.2011. | |||

Авторы

Даты

2017-02-03—Публикация

2013-09-18—Подача