Изобретение относится к газоперерабатывающей промышленности и может использоваться при сжижении природного газа, преимущественно в установках малотоннажного производства.

Газ на сегодняшний день является одним из самых востребованных природных ресурсов в мире. Одновременно с ростом потребления газа на мировом рынке увеличивается и рост потребления сжиженного природного газа (далее - СПГ). При этом весьма актуальным является малотоннажное производство СПГ. Если крупнотоннажные установки сжижения ориентированы на производство СПГ для экспорта, то малотоннажные установки могут быть использованы для покрытия нужд в топливе на автомобильном транспорте и/или в отдаленных районах, где газоснабжение посредством газопроводов затруднено или невозможно. Источниками газа для малотоннажного СПГ могут служить как традиционные магистральные и распределительные газопроводы, так и низконапорные месторождения природного газа. При этом разработка новых месторождений и выработка прежних связаны с ухудшением качества исходного газа в части увеличения в его составе количества диоксида углерода, (СО2) и тяжелых фракций (С3+).

Преимущественно применяемые в Российской Федерации адсорбционные технологии и системы подготовки газа перед сжижением позволяют достигать установленного ГОСТ 56021-2014, марка «Б», качества состава газа, в части СО2, не более 0,015%, при количестве СО2 в исходном газе не более 0,3%. При большем количестве СО2 в исходном газе требуется значительно увеличение количества адсорбента и, соответственно, необоснованное увеличение количества газа регенерации для его десорбции. Возможно применение аминовой очистки газа с растворами на базе метаноламинов. Такой процесс не очищает исходный газ от тяжелых фракций (С3+), установки аминовой очистки являются сложными в эксплуатации, при этом в Российской Федерации указанное оборудование не производится. Дополнительно, в процессе работы, амины из за возможных отступлений от заданных технологических режимов, изменяют свои свойства с ухудшением эффективности очистки.

Поэтому перед специалистами газоперерабатывающей сферы возникает задача вовлечения в производство СПГ природного газа с наличием повышенного количества примесей и получения из него качественного СПГ с минимальными затратами.

Известен способ частичного сжижения газа, в котором прямой поток охлаждают, дросселируют, разделяют на продукционный и технологический потоки, продукционный поток далее охлаждают, дросселируют, разделяют в ректификационной колонне, на жидкую и паровую фазы, паровую фазу, частично реконденсируют с получением готового продукта, а остальной объем газа, в том числе технологический поток, после прохождения по установке сбрасывают за пределы установки. (Патент РФ на изобретение №2525759, опубл 20.08.2014 МПК F25J 1/00).

Недостатком данного способа является сложность технологического процесса отделения из природного газа тяжелых углеводородов и диоксида углеводорода, низкая эффективность процесса получения готового продукта. Получаемое количество СПГ не превышает 14,2% от массового потока сырьевого газа.

Задача, на решение которой направлено изобретение, является создание способа сжижения природного газа, обеспечивающего повышение эффективности процессов очистки исходного газа и сжижения.

Техническими результатами, достигаемыми при реализации изобретения, являются увеличение коэффициента сжижения природного газа в цикле, возможность вовлечения в процесс сжижения исходного газа пониженной чистоты при низкой стоимости процесса сжижения, а также улучшение экологических показателей за счет отсутствия в составе установки сжижения химических реагентов, используемых в аминовых очистках.

Указанный технический результат достигается тем, что в способе сжижения природного газа, включающем подачу природного газа, компримирование, охлаждение, дросселирование, разделение на жидкую и паровую фазы, согласно изобретению природный газ подают по подающей магистрали в компрессор исходного газа, компримируют с формированием технологического потока газа, технологический поток охлаждают в первом противоточном теплообменнике, осушают в блоке осушки, охлаждают во вторичном теплообменнике-испарителе первого контура холодильной машины, подают в дроссельно-эжекторный узел технологического потока для формирования двухфазного состояния газа, осуществляют разделение технологического потока в сепараторе технологического потока на жидкую и паровую фазы в соотношении: не более 20% жидкой фазы, остальное - паровая фаза, при этом жидкую фазу технологического потока направляют по регрессной магистрали в первый противоточный теплообменник, регазифицируют и отводят в энергетическую установку, а из паровой фазы технологического потока формируют обратный технологический поток, который по магистрали обратного технологического потока подают через межтрубное пространство четвертого, третьего и второго противоточных теплообменников, рекуперируя имеющийся холод, в компрессор очищенного газа, компримируют с формированием продуктового потока, направляют по магистрали продуктового потока через второй противоточный теплообменник в блок финишной очистки, после чего продуктовый поток последовательно охлаждают в первичном теплообменнике-испарителе первого контура холодильной машины, третьем противоточном теплообменнике, теплообменнике-испарителе второго контура холодильной машины, четвертом противоточном теплообменнике, подают в дроссельно-эжекторный узел продуктового потока для перехода в двухфазное состояние, после чего продуктовый поток подают в сепаратор продуктового потока, разделяют на жидкую и паровую фазы, при этом жидкую фазу продуктового потока подают в криогенный резервуар хранения, а из паровой фазы продуктового потока формируют обратный продуктовый поток, который вовлекают в цикл сжижения, смешивая с обратным технологическим потоком в смесителе, размещенном на магистрали обратного технологического потока за сепаратором технологического потока и соединяющем магистраль обратного технологического потока с магистралью обратного продуктового потока.

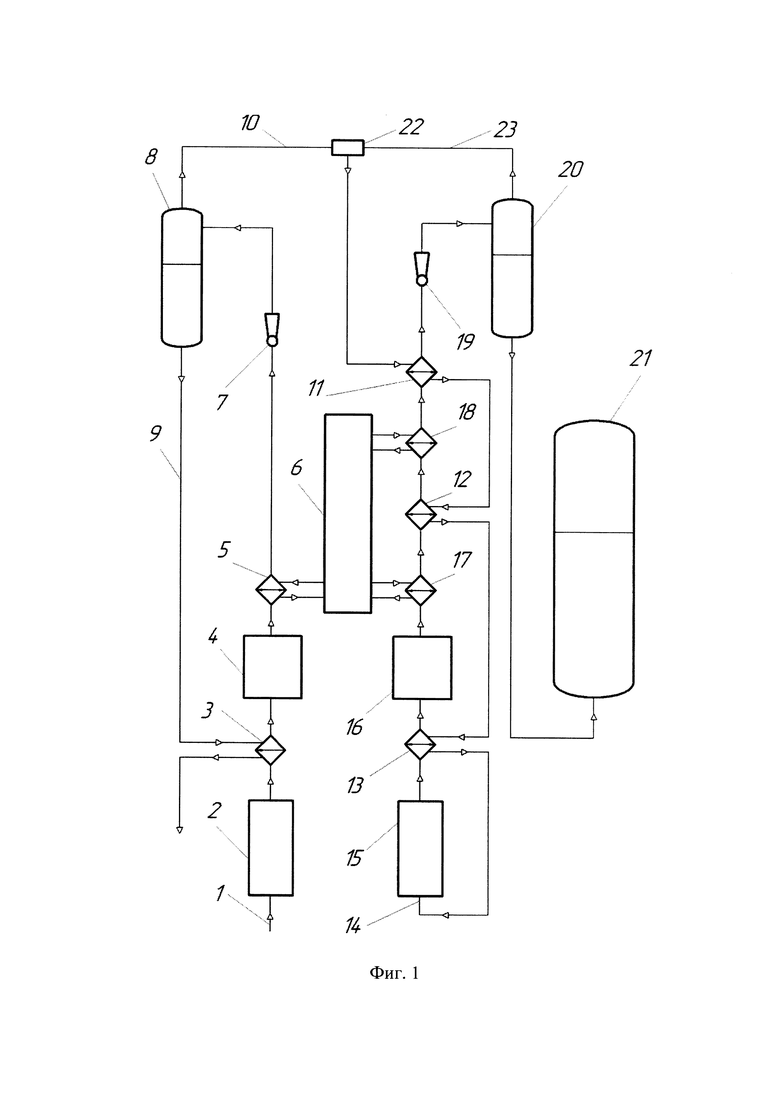

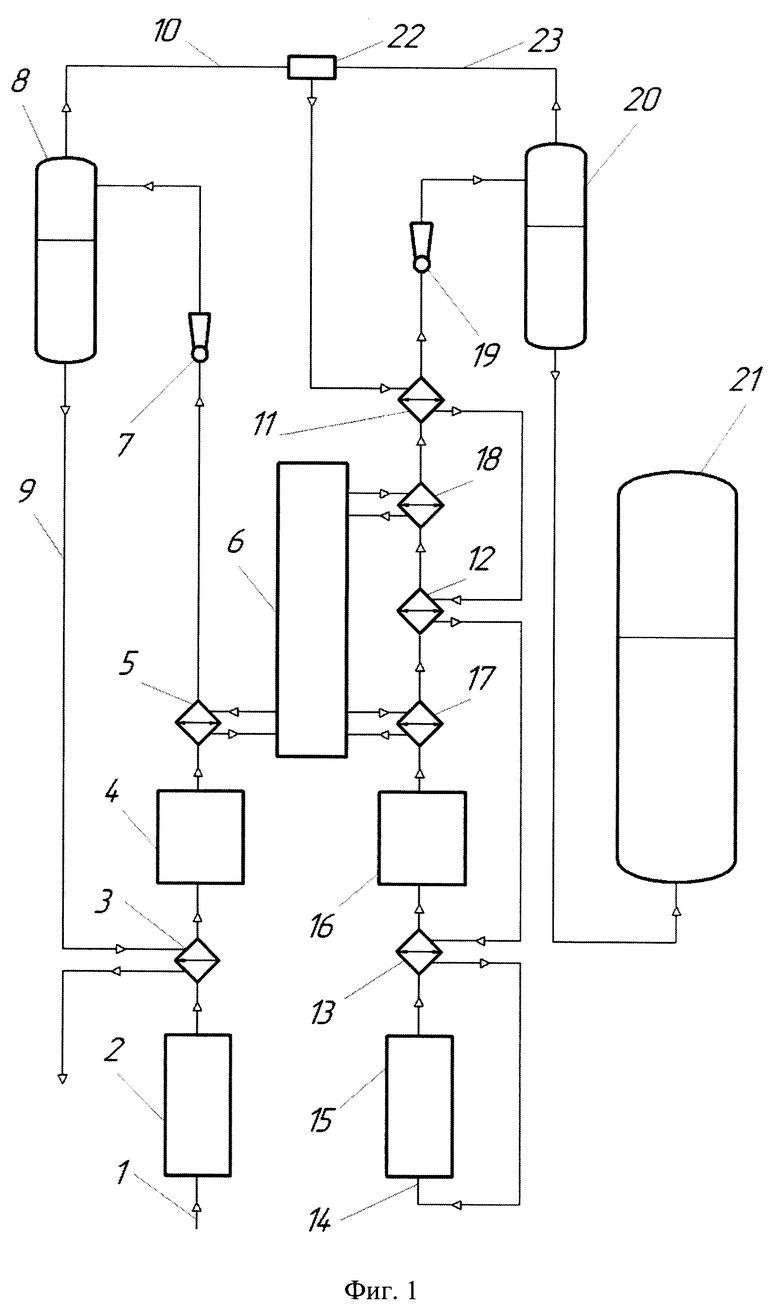

Изобретения поясняется чертежом. Предлагаемый способ реализуется посредством установки сжижения, принципиальная схема которой приведена на фиг. 1.

Установка для сжижения природного газа содержит подающую магистраль 1, на которой размещены компрессор исходного газа 2, первый противоточный теплообменник 3, блок осушки 4, вторичный теплообменник-испаритель 5 первого контура холодильной машины 6, дроссельно-эжекторный узел технологического потока 7, сепаратор технологического потока 8; регрессную магистраль 9, на которой размещен первый противоточный теплообменник 3; магистраль обратного технологического потока 10, на которой размещены четвертый противоточный теплообменник 11, третий противоточный теплообменник 12 и второй противоточный теплообменник 13; магистраль продуктового потока 14, на которой размещены компрессор очищенного газа 15, второй противоточный теплообменник 13, блок финишной очистки 16, первичный теплообменник-испаритель 17 первого контура холодильной машины 6, третий противоточный теплообменник 12, теплообменник-испаритель 18 второго контура холодильной машины 6, четвертый противоточный теплообменник 11, дроссельно-эжекторный узел продуктового потока 19, сепаратор продуктового потока 20, криогенный резервуар хранения 21. Установка содержит смеситель 22, расположенный за сепаратором технологического потока 8 и соединяющий магистраль обратного технологического потока 10 с магистралью обратного продуктового потока 23.

Способ реализуется следующим образом.

Природный газ из газопровода по подающей магистрали 1 подается в компрессор исходного газа 2, где компримируется с формированием технологического потока. Далее технологический поток охлаждается в первом противоточном теплообменнике 3, проходит под высоким давлением осушку в блоке осушки 4 и охлаждается во вторичном теплообменнике-испарителе 5 первого контура холодильной машины 6. После чего технологический поток поступает в дроссельно-эжекторный узел технологического потока 7 для охлаждения за счет дросселирования с высокого давления на низкое. На выходе из дроссельно-эжекторного узла 7 технологический поток переходит в двухфазное состояние и поступает в сепаратор технологического потока 8. В сепараторе технологического потока 8 происходит разделение двухфазного потока на жидкую и паровую фазы СПГ в соотношении: не более 20% жидкой фазы, остальное - паровая фаза, что позволяет достигнуть извлечения из технологического потока заданного количества диоксида углерода, (СО2) и тяжелых фракций (С3+), которые локализуются в жидкой фазе технологического потока. Жидкую фазу технологического потока по регрессной магистрали 9 направляют в первый противоточный теплообменник 3 для рекуперации холода из жидкой фазы прямого технологического потока, регазифицируют и отводят в энергетическую установку. Полученная паровая фаза формирует низкотемпературный обратный технологический поток, состоящий из очищенного природного газа с минимальным количеством примесей. Обратный технологический поток по магистрали обратного технологического потока 10, последовательно проходя через межтрубное пространство четвертого 11, третьего 12 и второго 13 противоточных теплообменников, отдает в процессе рекуперации свой холод прямому продуктовому потоку. После этого обратный технологический поток поступает на вход компрессора очищенного газа 15, в котором компримируется, формируя прямой продуктовый поток. Далее прямой продуктовый поток по магистрали продуктового потока 14 последовательно подают через второй противоточный теплообменник 13 в блок финишной очистки 16, первичный теплообменник-испаритель 17 первого контура холодильной машины 6, третий противоточный теплообменник 12, теплообменник-испаритель 18 второго контура холодильной машины 6, четвертый противоточный теплообменник 11 и далее в дроссельно-эжекторный узел продуктового потока 19 для последующего охлаждения и перехода продуктового потока в двухфазное состояние. После чего продуктовый поток подают в сепаратор продуктового потока 20, где происходит разделение продуктового потока на жидкую и паровую фазы СПГ. Из сепаратора продуктового потока 20 жидкая фаза продуктового потока поступает в криогенный резервуар хранения 21 для отгрузки потребителю. А паровая фаза продуктового потока формирует низкотемпературный обратный продуктовый поток, который направляют по магистрали обратного продуктового потока 23 и смешивают с технологическим обратным потоком в смесителе 22, размещенном на магистрали обратного технологического потока 10 за сепаратором технологического потока 8, и направляют далее по магистрали обратного технологического потока 10 по описанному циклу.

Промышленную применимость изобретения подтверждает пример его конкретного выполнения.

Заявляемое техническое решение использовали при сжижении природного газа следующего состава, % mol: метан 94,0, этан 2,6, пропан 1,2, норм-бутан 0,4, норм-пентан 0,08, гексаны + высшие углеводороды 0,02, диоксид углерода 0,6, азот 1,0, кислород 0,01, водород 0,01, гелий 0,01.

Природный газ из газопровода с содержанием СО2=0,6% mol, компримировали с производительностью 2500 нм3/час до 25 МПа в компрессоре исходного газа с формированием прямого технологического потока. Технологический поток охлаждали в первом противоточном теплообменнике до температуры +10°С осушали в блоке осушки до точки росы минус 70°С (при нормальных условиях). Далее сухой газ поступал в теплообменник-испаритель первого контура холодильной машины, где охлаждался до температуры минус 25°С. После охлаждения прямой технологический поток поступал, в дроссельно-эжекторный узел технологического потока, где за счет понижения давления с 25 МПа до 0,8 МПа осуществляли основное охлаждение потока. На выходе из дроссельно-эжекторного узла газ переходил в двухфазное состояние, с количеством жидкой фазы до 20%, и поступал в сепаратор технологического потока. В сепараторе осуществлялось разделение двухфазного потока на жидкую и паровую фазы. Жидкая фаза технологического потока, содержащая основную часть тяжелых углеводородов и двуокись углерода, направлялась по регрессной магистрали в первый противоточный теплообменник, где она охлаждала прямой технологический поток, регазифицировалась и отводилась в энергетическую установку, обеспечивающую комплекс сжижения электроэнергией. Полученная паровая фаза формировала низкотемпературный обратный технологический поток с температурой минус 121°С, состоящий из метана с минимальным количеством примесей, и имела следующий состав, % mol: метан 97,0, этан 0,5, пропан 0,01, норм-бутан 0, норм-пентан 0, гексаны + высшие углеводороды 0, диоксид углерода 0,2, азот 2,2, кислород 0,02, водород 0,03, гелий 0,04. Обратный технологический поток, смешиваясь в смесителе с обратным продуктовым потоком, по магистрали обратного технологического потока последовательно проходил через межтрубное пространство четвертого, третьего и второго противоточных теплообменников, где в процессе рекуперации отдавал свой холод прямому продуктовому потоку. Обратный технологический поток поступал на вход компрессора очищенного газа, компримировался до давления 25 МПа, формируя прямой продуктовый поток. Далее прямой продуктовый поток направляли через второй противоточный теплообменник в блок финишной очистки. После финишной очистки прямой продуктовый поток имел следующий состав, % mol: метан 91,5, этан 0,3, пропан 0,005 норм-бутан 0, норм-пентан 0, гексаны + высшие углеводороды 0, диоксид углерода 0,005, азот 7,3, кислород 0,03, водород 0,3, гелий 0,5. Далее продуктовый поток проходил последовательное охлаждение в первичном теплообменнике-испарителе первого контура холодильной машины, третьем противоточном теплообменнике, теплообменнике-испарителе второго контура холодильной машины, четвертом противоточном теплообменнике, поступал в дроссельно-эжекторный узел продуктового потока, в котором продуктовый поток переходил в двухфазное состояние, и далее в сепаратор продуктового потока. В сепараторе, с учетом холода, привнесенного обратным технологическим потоком, происходило разделение продуктового потока на жидкую и паровую фазы СПГ в соотношении 60:40. Из сепаратора продуктового потока жидкая фаза продуктового потока в количестве 1500 кг СПГ в час, поступала в криогенный резервуар хранения для отгрузки потребителю. А паровая фаза продуктового потока формировала низкотемпературный продуктовый обратный поток, который по магистрали обратного продуктового потока подавали в смеситель, где осуществляли смешивание с обратным технологическим потоком и направляли далее по описанному циклу. Сформированный цикл сжижения позволил получить СПГ следующего состава, % mol: метан 98,0, этан 1,1, пропан 0,25 норм-бутан 0,04, норм-пентан 0, гексаны + высшие углеводороды 0, диоксид углерода 0,01, азот 0,82, кислород 0,01, водород 0, гелий 0. Достигнутый коэффициент сжижения газа в цикле составил 60%.

Таким образом, заявленное изобретение, по сравнению с известными техническими решениями, позволяет с минимальными затратами повысить коэффициент сжижения природного газа в цикле, использовать исходный природный газ более низкого качества в части содержания в нем СО2 и тяжелых фракций (С3+). При этом состав получаемого СПГ соответствует ГОСТ 56021-2014, марка «Б». Заявленное изобретение позволяет ограничить использование аминовых очисток, с их низкоэкологичными компонентами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2808708C1 |

| Способ удаления тяжелых углеводородов при сжижении природного газа и устройство для его осуществления | 2017 |

|

RU2640050C1 |

| Комплекс сжижения природного газа с модулем удаления инертов (варианты) | 2019 |

|

RU2715805C1 |

| Комплекс сжижения природного газа с низкотемпературным блоком комплексной очистки | 2019 |

|

RU2715806C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2735977C1 |

| КОМПЛЕКС СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА (ВАРИАНТЫ) | 2019 |

|

RU2714088C1 |

| Способ сжижения природного газа в дроссельно-эжекторном цикле (варианты) | 2024 |

|

RU2841213C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2004 |

|

RU2258186C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2538192C1 |

| СПОСОБ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА И КОМПЛЕКС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2541360C1 |

Изобретение относится к газоперерабатывающей промышленности и может использоваться при сжижении природного газа, преимущественно в установках малотоннажного производства. Способ сжижения природного газа включает подачу природного газа в компрессор исходного газа, компримирование газа с формированием технологического потока, охлаждение, осушку, дросселирование, сепарирование с последующим разделением на жидкую и паровую фазы. Жидкую фазу технологического потока регазифицируют и отводят в энергетическую установку, а из паровой фазы формируют технологический обратный поток, который направляют в качестве охладителя через межтрубное пространство противоточных теплообменников в компрессор очищенного газа, компримируют с формированием продуктового потока. Продуктовый поток очищают, охлаждают, дросселируют, сепарируют с последующим разделением на жидкую и паровую фазы. Жидкую фазу продуктового потока подают в криогенный резервуар хранения, а из паровой фазы продуктового потока формируют обратный продуктовый поток, который смешивают с обратным технологическим потоком. Техническими результатами являются увеличение коэффициента сжижения природного газа в цикле, возможность вовлечения в процесс сжижения исходного газа пониженной чистоты, а также улучшение экологических показателей. 1 ил.

Способ сжижения природного газа, включающий подачу природного газа, компримирование, охлаждение, дросселирование, разделение на жидкую и паровую фазы, отличающийся тем, что природный газ подают по подающей магистрали в компрессор исходного газа, компримируют с формированием технологического потока газа, технологический поток охлаждают в первом противоточном теплообменнике, осушают в блоке осушки, охлаждают во вторичном теплообменнике-испарителе первого контура холодильной машины, подают в дроссельно-эжекторный узел технологического потока для формирования двухфазного состояния газа, осуществляют разделение технологического потока в сепараторе технологического потока на жидкую и паровую фазы в соотношении: не более 20% жидкой фазы, остальное - паровая фаза, при этом жидкую фазу технологического потока направляют по регрессной магистрали в первый противоточный теплообменник, регазифицируют и отводят в энергетическую установку, а из паровой фазы технологического потока формируют обратный технологический поток, который по магистрали обратного технологического потока подают через межтрубное пространство четвертого, третьего и второго противоточных теплообменников, рекуперируя имеющийся холод, в компрессор очищенного газа, компримируют с формированием продуктового потока, направляют по магистрали продуктового потока через второй противоточный теплообменник в блок финишной очистки, после чего продуктовый поток последовательно охлаждают в первичном теплообменнике-испарителе первого контура холодильной машины, третьем противоточном теплообменнике, теплообменнике-испарителе второго контура холодильной машины, четвертом противоточном теплообменнике, подают в дроссельно-эжекторный узел продуктового потока для перехода в двухфазное состояние, после чего продуктовый поток подают в сепаратор продуктового потока, разделяют на жидкую и паровую фазы, при этом жидкую фазу продуктового потока подают в криогенный резервуар хранения, а из паровой фазы продуктового потока формируют обратный продуктовый поток, который вовлекают в цикл сжижения, смешивая с обратным технологическим потоком в смесителе, размещенном на магистрали обратного технологического потока за сепаратором технологического потока и соединяющем магистраль обратного технологического потока с магистралью обратного продуктового потока.

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА (ВАРИАНТЫ) | 2012 |

|

RU2525759C2 |

| УСТАНОВКА СЖИЖЕНИЯ МЕТАНА ПРЕИМУЩЕСТВЕННО ДЛЯ ГАЗОНАПОЛНИТЕЛЬНОЙ СТАНЦИИ ТРАНСПОРТНЫХ СРЕДСТВ | 2001 |

|

RU2180082C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА В ДРОССЕЛЬНОМ ЦИКЛЕ | 2003 |

|

RU2256130C2 |

| КОМПЛЕКС СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА (ВАРИАНТЫ) | 2019 |

|

RU2714088C1 |

| WO 2018005626 A1, 04.01.2018. | |||

Авторы

Даты

2023-12-22—Публикация

2023-06-27—Подача